자동차 전자제어장치의 고온 열화를 고려한 통계적 수명 예측에 관한 연구

Copyright Ⓒ 2025 KSAE / 234-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A high temperature operating life(HTOL) test was designed to accelerate the potential failure of semiconductor chips, such as integrated circuits. The test was applied in the automotive industry to evaluate the reliability of electronic control units that operate for extended periods under high-temperature conditions. Such a test is an effective validation method that allows controlling severity through several factors such as voltage. Conducting the test requires 1,000 hours for reliability verification. The importance of such a test has recently been emphasized by changing operating conditions, for example, the increasing electrification of vehicle systems and the increase in mileage due to the introduction of autonomous vehicles. This study aimed to predict the statistical lifetime of automotive electronic control units, considering high-temperature degradation. Consequently, the design of the success run test was based on the conditions under which the test would be used in the actual field and the calculation of the test time required to achieve the target reliability. However, inducing phenomena, such as electrolyte leakage or swelling in a capacitor during a standard product test procedure, remains challenging, especially for robust products intended for mass production. Therefore, performing additional tests to check for failure factors should be considered.

Keywords:

Automotive electronic control unit, High temperature operating life, Statistical life prediction, Success run test, Test to failure키워드:

자동차 전자제어장치, 고온작동수명, 통계적 수명 예측, 무 고장 시험, 고장 시험1. 서 론

고온작동수명(High-Temperature Operating Life, HTOL) 시험은 집적 회로와 같은 반도체 소자의 잠재 고장을 가속화하기 위한 것으로 자동차분야에서는 장시간 고온 조건에서 작동 중인 전자제어장치(Electronic Control Unit, ECU)의 신뢰성 평가를 위해 사용된다.1,2) 이러한 시험은 전압, 전류, 온도 및 지속 시간과 같은 인자를 통해 가혹도를 조절할 수 있는 효과적인 검증 방법이며, 신뢰성 검증을 위해 1,000시간(사용자 조건 약10년 보증)이 소요된다. 최근 차량 시스템의 전동화(Electrified) 확대 및 자율주행자동차 도입에 따른 운행거리 증가와 같은 사용조건 변화에 의해 이러한 시험의 중요성이 강조되고 있으며, 이의 상세내용은 다음과 같다.

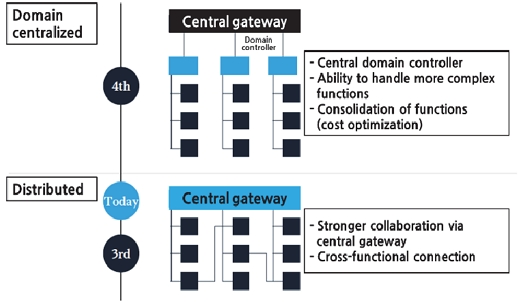

첫째로 Fig. 1과 같이 차량 전기전자 아키텍처(Electric & Electronic Architecture)의 고도화에 따라 각각의 전자제어장치가 각자의 하드웨어와 소프트웨어를 이용하여 통신하는 분산 시스템에서 주요 기능별 여러 전자제어장치를 여러 개의 도메인 중심으로 통합하는 방향으로 변화하고 있으며, 분산 시스템의 경우 필요한 전자제어장치가 약100여개이지만, 도메인 중심 방식에서는 10개 미만이다.3) 따라서 전자제어장치는 점차 고성능화 및 데이터 처리와 공간활용 효율성 제고를 위해 고집적화되어 고온 환경조건에 취약한 구조가 되었다. 두번째로 자동차는 수명 기간 동안 다양한 환경 및 운행 조건에 의한 외부 하중을 받는다.4) 즉, 열 충격, 온도, 습도 및 진동 등 이며, 차량의 운행 패턴에 따라 주요고장인자는 달라지게 된다. 예를 들면 운행횟수가 많은 경우(잦은 시동 On/Off)에는 온도 변화에 따른 열 충격이 주요 인자이며, 차량의 운행거리가 증가하는 경우 도로 조건에 의한 진동과 고온 현상에 의한 온도가 주요 인자로 고려된다. McKinsey5)에 따르면 2040년에는 전체 자동차의 약66 %가 자율주행차로 대체되며, 미래의 자동차는 대부분의 시간을 도로를 이동하게 되어 일평균(Daily average) 운행시간이 현재보다 3배이상 증가 된다고 한다. 그러므로 현재 출퇴근용 승용자동차의 평균 사용 연수 10년을 고려한 단순 계산을 적용하면,6) 사용가능 연수는 3 ~ 4년 정도로 줄어들게 된다. 따라서 다수의 연구자들에 의해 상기의 주요 인자에 대하여 다음과 같은 연구가 수행되었다.

우선, 진동 스트레스를 고려한 전장품의 신뢰성 연구를 위해 노홍균 등7)은 랜덤 진동에 노출된 인쇄회로기판(Printed circuit board)에 대한 피로수명예측을 수행하고 시험 결과와 비교하였으며, 프린스-데이비드 마렌델 등4)은 전자 보드 신뢰성 연구에 특화된 상용프로그램인 Sherlock을 이용하여 진동 환경 중 전자 보드 내 신뢰성 취약 부품을 예측하였다. 추가적으로 Chen 등8)은 랜덤 진동 하중 조건에서 전자제어장치의 건전성 예측 및 관리(Prognostics and Health Management, PHM)를 통한 잔여 수명 예측 방법을 제안하였다. 다음으로 김태경과 이정환9)은 자동차용 전자제어장치의 열 피로에 의한 핵심 고장 모드인 솔더부 크랙 수명 검증을 위한 열 충격 사이클 시험시간을 두 단계로 나누어 단축하였으며, Gao와 Kwak10)은 BGA(Ball Grid Array)를 적용한 반도체용 무연 솔더의 열 충격 시험 결과와 시뮬레이션을 비교하여 모델의 신뢰성을 검증하고 열 사이클에 따른 부품의 피로 수명을 예측하는 등 다양한 연구가 수행되었다. 하지만, 고온작동수명 시험과 같이 전장품의 고온 열화를 고려한 연구는 Wen 등1)이 고온작동수명 시험을 자동차용 소자의 신뢰성 연구에 적용하기 위해 다양한 시험 스펙(AEC-Q 및 GB/T 28046 series)과 GMW 3172 및 VW 80000 등 자동차제조사 규격 검토 그리고 칩 및 부품의 설치 위치에 따른 온도 조건 등을 고려한 시험의 주요 인자를 결정하였으며, Tayyab 등2)은 질화갈륨(GaN) 전력 디바이스에 대한 스위칭 동작 및 안정성 평가를 위해 동적 고온작동수명 시험 스펙을 검토하는 등 표준 시험 규격 설정에 대한 연구가 주로 수행되어 고온 열화를 고려한 수명 예측에 대한 연구가 부족한 실정이다.

따라서 본 연구에서는 장시간 고온 조건에서 동작하는 주요 소자의 핵심 고장 모드인 고온 열화 현상에 대한 신뢰수준 평가에 사용되는 고온작동수명 시험을 통해 자동차 전자제어장치의 고온 열화를 고려한 통계적 수명을 예측하고자 한다. 이를 위해 2 및 3장에서는 전자제어장치의 필드 사용조건 및 가속수명시험 모델을 이용한 무 고장 시험(Success run test) 설계와 제품의 신뢰 수준을 평가하고, 4장에서는 고장 시험(Test to failure)을 통한 양산 제품의 통계적 수명을 예측하고자 한다. 이는 궁극적으로 변화하는 환경 및 사용 조건에 능동적으로 대응하기 위한 시험 규격 업데이트(Update)의 기초자료로 활용될 것이다.

2. 무 고장 고온작동수명 시험 설계

본 연구의 대상 제품은 Fig. 2와 같이 자동차용 전자제어장치이다. 자동차 제조사에서는 이러한 장치의 고온작동수명 시험을 위하여 장착 위치 별 상이한 온도(대상 제품의 경우 85 oC 적용)에서 1,000시간을 시험하도록 규정하고 있으며,11) 본 장에서는 이러한 자동차 제조사의 시험 규격 검토를 통해 무 고장 고온작동수명 시험을 설계하고자 한다.

2.1 필드 사용조건을 고려한 시험시간

로버트 보쉬 게엠베하(Robert BOSCH GmbH)사에서는 자동차용 전자제어장치의 수명요구사항과 물리적 시험을 위한 튜토리얼(Tutorial)에서 전자제어장치 시험평가를 위한 전형적인 온도 부하 분포를 제공하고 있으며,12) 본 연구에서는 국내의 온도 환경조건을 고려하여 Table 1과 같이 온도 부하를 설정하였다.

이때, 총 작동 시간(Total active operation during service life) 8,000시간이 갖는 의미는 사용 수명(Service life) 15년 또는 차량 마일리지(Mileage) 300,000킬로미터 보증을 위한 값이므로 사용 수명 10년 또는 160,000킬로미터 보증을 위해서는 6,000시간을 적용하면 된다. 그러므로 Table 1의 온도 조건 별로 상당하는 고온 시험 온도(85 oC)에서의 등가(Equivalent) 시험시간 산출을 위해서는 반응 속도의 온도 의존성 관계를 정의할 수 있는 Arrhenius 모델인 식 (1)을 적용하면 된다.

| (1) |

여기서, t(T)는 절대온도 에서 작동 시간이며, Eα, kB 및 A는 활성화에너지(Activation energy), 스테판-볼쯔만 상수(Stefan-Boltzmann constant)와 재료 상수를 각각 의미한다. 따라서 식 (1)을 적용하여 다양한 필드 사용 조건에서의 작동 시간에 대한 시험 온도에서의 작동 시간의 비를 나타내는 가속 계수(Acceleration factor)를 산출하면 식 (2)와 같이 얻어진다.

| (2) |

이때, 온도 가속 고장 메커니즘 활성화에 필요한 최소 에너지인 활성화에너지 Eα는 전자소자 별로 시험을 통해 결정되어야 하는 값이므로 본 연구에서는 전자 소자에 대하여 자동차제조사에서 대표 값으로 사용하는 0.8(eV)을 적용(향후 4장에서 고장시험결과를 활용한 적합치 도출 예정)하였으며, 스테판-볼쯔만 상수 kB는 8.6173e-5(eV/K)이다. 따라서, 상기의 값을 적용한 필드 사용조건에 상당하는 등가 시간은 Table 2와 같이 요약 된다. 즉, 필드 사용조건 8,000시간은 고온작동수명 시험 온도(85 oC)에서 약 492시간이 된다.

2.2 목표 신뢰성 지수 만족을 위한 시험시간

2.1절에서 도출한 시험시간은 Arrhenius모델에 온도 조건만을 반영한 것이므로 본 절에서는 목표 신뢰성 지수(신뢰도와 신뢰수준)와 합리적인 샘플 수 적용에 의한 통계적 보완을 통하여 수명 목표 검증에 필요한 무 고장 고온작동수명 시험시간을 산출하고자 한다. 즉, n개의 샘플에 모두 고장이 없으면 합격으로 판정하는 식 (3)을 활용하고자 한다.13)

| (3) |

여기서, r은 합격판정개수를 의미하며, 무 고장 시험 설계를 위해서 0을 대입하면 식 (3)은 식 (4)와 같다.

| (4) |

이때 B100p, α, p 및 χ2은 보증 수명, 유의 수준(1-신뢰수준), 불 신뢰도(1-신뢰도) 및 유의 수준을 고려한 카이 제곱 분포(Chi-square)를 의미하며, 본 연구에서는 자동차 분야에서 일반적으로 사용되는 유의 수준과 불 신뢰도 0.5와 0.03을 적용하였다. 즉, 신뢰도(Reliability)와 신뢰수준(Confidence level)은 0.97과 0.5이다. 여기서, β는 제품의 고장에 대한 분포 모양을 의미하는 형상모수(Shape parameter)이며, 2.0값을 적용하였다. 따라서 식 (4)에 상기의 값과 고온작동수명 시험을 위한 샘플 수 6을 적용하면, 최종적으로 목표 신뢰성 지수 만족을 위한 시험시간은 959.4시간(492시간×1.95)이 얻어지게 되어 도입부에서 언급한 것처럼 약 1,000시간이 된다. 즉, 6개 샘플로 85 oC 조건에서 1,000 시간을 시험하여 무 고장이면 15년 또는 300,000 킬로미터를 보증할 수 있다는 의미가 된다.

3. 고장 분석 및 고온작동수명 시험 실시

3.1 전자제어장치의 고장 분석

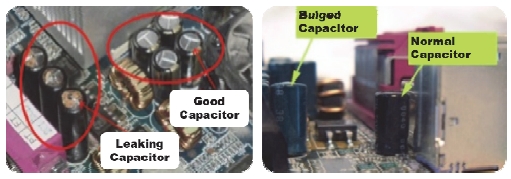

본 연구의 대상 제품은 2장에서 언급한 것처럼 자동차용 전자제어장치이다. 이러한 장치의 하드웨어 설계에는 다양한 수동 소자(Passive element)가 이용되며, 공급된 전력을 소비, 축적 또는 방출하는 저항, 커패시터 및 인덕터 등이 이에 해당된다. 본 연구에서는 작은 크기에도 높은 정전용량을 얻을 수 있는 장점으로 많이 활용되지만 구조적인 특성으로 제한된 수명을 갖는 알루미늄 전해 커패시터(Electrolytic capacitor)를 대상부품으로 선정하였으며, 이의 대표적인 고장 현상은 Fig. 3과 같다.

즉, 전해액 누액(Leakage)과 부풀음(Swelling) 현상이다. 우선 전해액 누액은 시간이 지나면서 전해액이 서서히 밀봉고무에서 투과되면서 외부로 노출되는 현상으로 회로 기판의 절연특성저하의 원인이다. 다음으로 부풀음 현상은 커패시터 반복 사용에 따른 내부 온도 상승에 기인한 전해액의 증발(화학적 분해)에 의해 정전용량이 감소하는 것이며, 가스가 차면서 내부 압력이 높아져 윗면이 부풀어 오르게 되는 것이다. 따라서 부풀음 현상이 심해지면 폭발로도 이어질 수 있기 때문에 고온작동수명 시험을 통하여 장시간 고온에서 동작하는 이러한 소자의 신뢰성 검증이 반드시 필요하다.

3.2 고온작동수명 시험 실시

고온작동수명 시험은 전압, 전류, 온도 및 지속 시간과 같은 인자를 통해 가혹도를 조절할 수 있는 효과적인 검증 방법으로 2.2절에서 언급한 것처럼 신뢰도 97 %(유의수준 3 %) 및 신뢰수준 50 %(불 신뢰도 50 %)를 만족하면서 무 고장 수명 15년을 보증하기 위한 시험 인자의 설정 값은 Table 3과 같으며, 시험을 위한 장비와 대상 제품은 Figs. 4 및 5와 같다.

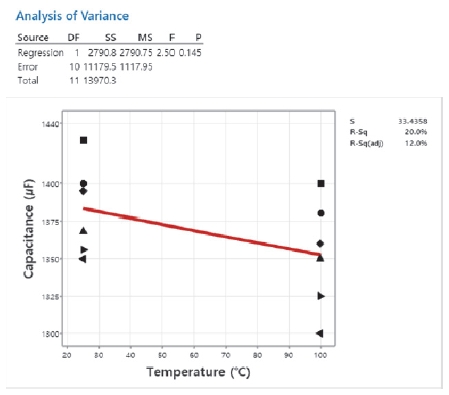

한편, 2장에서 언급한 무 고장 시험시간 만족을 위하여 6개의 수동 소자에 대한 시험이 필요하며, 이를 위해 Fig. 5나타낸 것처럼 3개의 전자제어장치(전자제어장치별로 2개의 동일한 전해 커패시터 포함)를 시험 대상으로 선정하였다. 이때, Keysight사의 E4980A 모델(정밀 LCR 미터)을 이용하여 시험 중에 발생하는 고장 현상(정전 용량 감소)을 주기적으로 확인하였으며, 상기의 조건에 대한 시험결과는 Fig. 6과 같이 나타내었다.

즉, 시험 전(상온)과 시험 후(챔버 온도 85 oC, 전자제어장치 내부 온도 100 oC)에서 정전용량이 편차를 가지고 분포하는 것을 확인할 수 있으며, 미니탭(Minitab)을 이용한 회기 분석의 결과인 P-Value(가설 검정의 통계적 유의성을 판단하기 위한 기준 값)의 유의성 검증을 위하여 보수적인 접근이 필요하여 신뢰수준 95 %의 확신으로 동등성을 검증하였다. 따라서 유의수준(α)은 5 %, 즉 0.05로 선정하였으며, 유의 수준과 P-value를 비교하여 P-value 값이 유의수준보다 작으면 귀무가설을 기각한다. 즉, 시험을 통한 커패시터 별 P-value는 0.145이므로 P-value가 유의 수준 0.05보다 큰 값이 도출되었으며, 이를 통해 시험 전/후 정전 커패시터에 대한 정전용량은 변화가 없었다고 할 수 있다. 이러한 결과가 도출된 주된 이유는 본 시험에서 적용한 샘플이 양산사양으로 강건하게 설계되었기 때문이며, 무 고장 시험 조건에서는 성능 열화에 도달하기 어렵다고 판단되어 4장에서는 고장 시험을 수행 하고자 한다.

4. 고장 시험 설계 및 통계적 수명 예측

4.1 고장 시험 설계

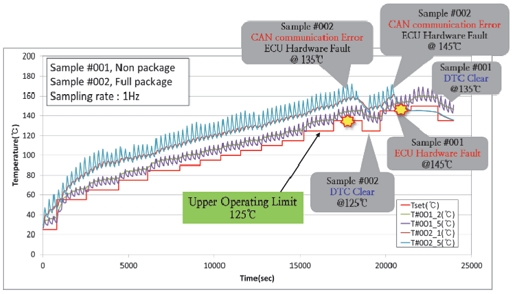

전자제어장치의 고온작동수명에 대한 고장 시험(Test to failure) 설계를 위하여 Fig. 7에 나타낸 ESPEC사의 TSA-203EL 모델인 초가속수명시험(Highly accelerated life test) 장비를 활용하여 챔버 온도를 단계적으로 상승시키면서 시스템에서 발생하는 고장 현상에 대한 모니터링을 실시하였다. 즉, 대상 제품의 고온작동한계(Upper operating limit)를 확인하는 시험을 실시하였으며, Fig. 8에서와 같이 전자제어장치 하드웨어 에러가 발생하는 상한파괴한계(Upper destruct limit)는 135 oC가 얻어지고 대상 제품의 고온작동한계 온도는 이보다 낮은 125 oC가 사전 시험을 통해 확인되었다.

4.2 고장 시험 실시

4.1절에서 도출된 고온작동한계 온도를 기준으로 2수준(115 oC와 125 oC)을 시험을 위한 챔버 온도로 설정하고 고장 시험을 실시하였다. 즉, 3.2절의 Table 3과 같이 입력 전압과 전류는 12.6[V]와 6[A]를 적용하고, 챔버 온도를 115 oC와 125 oC로 각각 설정하고 고장이 발생하기까지의 시간을 확인하는 것이다. 이때, 시험을 2개의 수준으로 나누어 실시한 이유는 고장이 발생한 데이터를 활용한 통계적 분석을 통해 궁극적으로 현재의 시험 조건(85 oC)에서 해당 전자제어장치의 수명을 예측하기 위해서이다.

따라서 Table 4는 이러한 고장 시험을 통해 고장이 발생한 결과를 나타내고 있으며, 온도의 수준별로 살펴보면 1수준(115 oC)과 2수준(125 oC)에서 mcf16Iq의 수준(Level)이 0인 고장이 4개 및 2개의 시료에서 각각 발생하였다.

이때, mcf16Iq는 전자제어장치의 결함을 식별하기 위한 고장진단코드(Diagnostic trouble code)이며, 수준(Level)이 0라는 것은 하드웨어 결함이 발생되어 릴레이가 동작하려는 순간 강제적으로 꺼짐으로 전환되는 경우를 나타낸다.

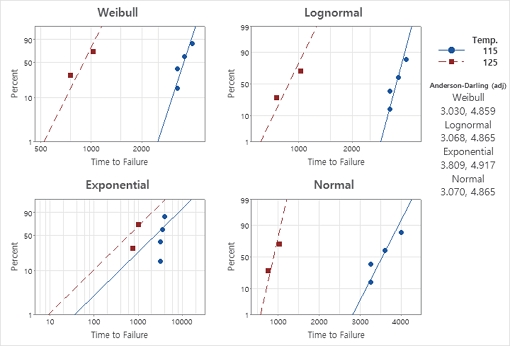

따라서 상기의 시험결과 얻어진 각 수명 데이터로부터 수명 분포 해석을 위해서는 먼저 Fig. 9와 같이 상용 수명 해석 프로그램인 미니탭(Minitab)을 사용하여 수명 분포의 적합성을 검토하였다.

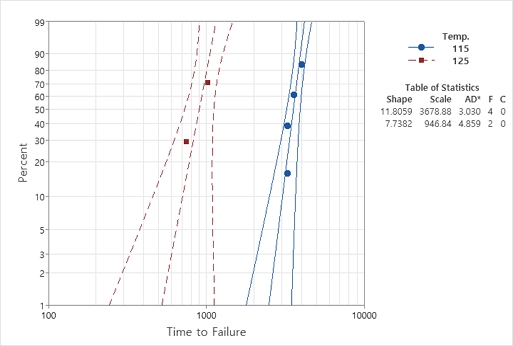

여기서 수명 분포의 적합성을 나타내는 척도로는 앤더슨-달링(Anderson-Darling, AD) 값을 사용하였으며, 이 값은 관측된 결과가 어떤 분포에 가장 잘 적합한지를 판단하는 정보를 제공해주며 동일한 수명 자료를 다수의 분포에 적합시켰을 때 AD 값이 가장 작은 값을 갖는 분포가 가장 적합하다는 것을 의미한다. 따라서, Fig. 9의 수명 분포의 그래프 양상 및 AD 값의 크기로부터 전자제어장치의 수명 분포 해석을 위해서는 와이블(Weibull) 분포가 가장 적합함을 알 수 있다. 그러므로 와이블 분포를 이용하여 고장 시험을 통해 도출된 온도의 수준 별 고온작동수명과 불 신뢰도와의 관계를 나타내면 Fig. 10과 같다.

4.3 통계적 수명 예측

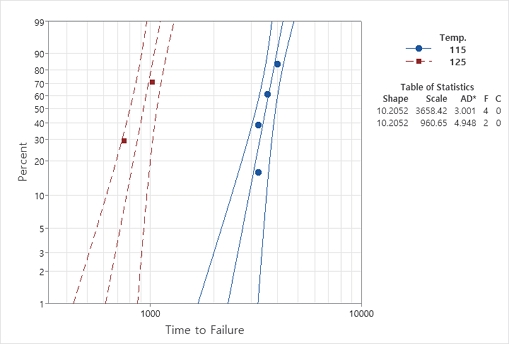

우선 현재의 시험 조건(85 oC)에서 전자제어장치의 수명 예측을 위해서는 시험을 통해 도출된 Fig. 10의 형상모수(Shape parameter)에 대한 검토가 필요하다. 즉, 4.2절의 고장 시험에서 유사 수준의 샘플과 스트레스를 적용하여 동일한 고장이 발생하였으므로 일반적으로 형상모수는 동일한 값이어야 한다.13) 그러므로 미니탭에서 제공하는 공통 모수(Common shape)를 적용하고 추정하면 Fig. 11과 같이 된다. 즉, 형상모수 값을 10.2052으로 적용한 것이며, 식 (2)의 가속 계수와 연관된 Fig. 11의 척도모수(Scale parameter, 와이블 곡선과 임계 값의 관계를 결정하며 63.2백분위수를 의미)를 이용하면 2.1절에서 0.8(eV)로 가정한 활성화에너지 값을 다음과 같이 얻을 수 있다.

즉, 식 (2)의 양변에 자연 로그(Natural logarithm)를 취하고 정리하면 식 (5)와 같다.

| (5) |

이때, 가속 계수 산출에 필요한 척도모수와 kB 및 1수준 및 2수준의 절대온도 값을 식 (5)에 대입하면 활성화에너지 값은 1.78(eV)이 얻어진다.

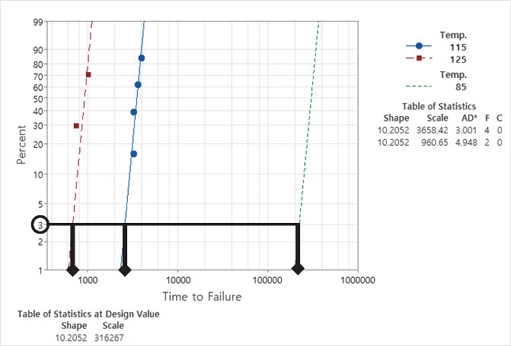

한편, 본 연구에서는 현재의 시험 조건(85 oC)에서 전자제어장치의 수명을 예측하는 것이 목적이므로 동일한 형상모수를 가정하여 Fig. 12에서와 같이 우측의 평행선을 추정하여 나타낼 수 있으며, 이는 해당 제품의 고온작동수명 평가를 위한 조건인 85℃에서의 수명 분포 해석 결과이다. 따라서, 본 연구의 대상 제품인 전자제어장치는 무 고장시험시간 1,000시간의 약 120배에 해당하는 수명(신뢰도 0.97)을 갖을 것으로 예상된다.

5. 결 론

자동차 전자제어장치의 고온 열화를 고려한 통계적 수명 예측을 통해 다음과 같은 결론을 얻었다.

- 1) 필드 사용 조건과 목표 신뢰성 지수 만족을 위한 시험시간 산출을 통해 무 고장 고온작동수명 시험을 설계하였으며, 6개의 샘플로 85 oC 조건에서 약1,000시간 시험을 수행하면 15년/300,000킬로미터(신뢰도 97 % 및 신뢰수준 50 %)를 보증할 수 있게 된다.

- 2) 양산 제품과 같이 강건하게 설계된 제품에 대해서는 무 고장 시험으로 정전 커패시터 관련 전해액 누액 또는 부풀음 같은 현상을 발생시키는 것이 어렵다고 판단되며, 자동차 제조사의 부품 수명 확인 요청에 대응하기 위한 수명 예측을 위하여 고장 시험에 대한 고려가 필요하다고 사료됨.

- 3) 고장 시험에서 발생한 고장 현상에 대한 통계학적 처리과정을 통하여 대상 제품(전자제어장치)의 수명은 무 고장 고온작동수명 시험 시간의 약 120배에 해당하는 것을 확인하였음.

References

-

Q. Wen, R. Zhai, G. Ji, T. Zhu, Z. Li and Y. Hu, “Test Method and Application of High-Temperature Operating Life of Automobile Chips,” Journal of Physics: Conference Series, Vol.2447, No.1, Paper No.012003, 2023.

[https://doi.org/10.1088/1742-6596/2447/1/012003]

-

M. F. Tayyab, M. Silvestri, M. Bernardoni, T. Basler and G. Curatola, “Dynamic High Temperature Operating Life Test Methodology for Long-Term Switching Reliability of GaN Power Devices,” Microelectronics Reliability, Vol.138, Paper No.114613, 2022.

[https://doi.org/10.1016/j.microrel.2022.114613]

- O. Burkacky, J. Deichmann and J. P. Stein, Automotive Software and Electronics 2030, McKinsey & Company, 2019.

-

P. -D. Malendele, S. Y. Lee, S. I. Park and C. W. Han, “Prediction of Reliability-Critical Components on an Electronic Board Under Random Vibration,” Transactions of the Korean Society of Mechanical Engineers(A), Vol.46, No.7, pp.637-644, 2022.

[https://doi.org/10.3795/KSME-A.2022.46.7.637]

- T. Moller, A. Padhi, D. Pinner and A. Tschiesner, The Future of Mobility Is at Our Doorstep, McKinsey & Company, 2020.

-

D. Peck, H. S. Matthews, P. Fischbeck and C. T. Hendrickson, “Failure Rates and Data Driven Policies for Vehicle Safety Inspections in Pennsylvania,” Transportation Research Part A, Vol.78, pp.252-265, 2015.

[https://doi.org/10.1016/j.tra.2015.05.013]

-

H. K. Noh, J. H. Lim, S. C. Kwon, S. K. Jeong, T. Y. Park and H. U. Oh, “A Comparative Study of Fatigue Life Prediction Methodologies for Electronic PCB Under Random Vibration,” Transactions of the Korean Society of Mechanical Engineers(A), Vol.45, No.10, pp.905-913, 2021.

[https://doi.org/10.3795/KSME-A.2021.45.10.905]

-

Y. Chen, N. Tang and Z. Yuan, “Prognostic and Remaining Life Prediction of Electronic Device under Vibration Condition Based on CPSD of MPI,” Shock and Vibration, Vol.2016, No.1, Paper No.2650569, 2016.

[https://doi.org/10.1155/2016/2650569]

-

T. K. Kim and J. H. Lee, “A Study on the Development of Accelerated Life Test Method Considering Thermal Fatigue of Automotive Electronic Control Unit,” Journal of the Korean Society for Precision Engineering, Vol.39, No.11, pp.833-839, 2022.

[https://doi.org/10.7736/JKSPE.022.064]

-

J. Gao and J. B. Kwak, “Reliability and Thermal Fatigue Life Prediction of Solder Joints for Advanced Automotive Microelectronics,” Journal of Mechanical Science and Technology, Vol.35, No.8, pp.3633-3641, 2021.

[https://doi.org/10.1007/s12206-021-0734-6]

- ES95400-10, Environmental Test for Automotive Electronic Devices, 2019.

- Robert BOSCH Automotive Electronics, Tutorial for Lifetime Requirements and Physical Testing of Automotive Electronic Control Units (ECUs), 2012.

-

B. Bertsche, Reliability in Automotive and Mechanical Engineering: Determination of Component and System Reliability, Springer Science & Business Media, 2008.

[https://doi.org/10.1007/978-3-540-34282-3]