EV Conversion 차량의 핸들링 성능 향상을 위한 전륜 서스펜션 최적 설계

Copyright Ⓒ 2024 KSAE / 223-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper used the ADAMS/Car model to numerically identify the driving performance degradation factors and proceed with the optimal design by changing the geometries of the front suspension. The research involves a passenger car equipped with a MacPherson strut suspension in the front and a CTBA suspension in the rear, and the K&C characteristics of the ADAMS model were compared with the SPMD results of the actual vehicle. Corrected for errors of the hard points to achieve a reliability of over 90 %, the driving performance was analyzed by conducting three driving simulations: step steer, double lane change, and constant radius cornering tests. Following the simulations, a two-step screening process was employed to isolate primary design variables, and the optimal design was carried out using ADAMS/Insight. The optimal design results were validated through comprehensive full-car driving simulations, showcasing substantial improvements in the handling stability of the EV.

Keywords:

Handling stability, Suspension system design, Sensitivity analysis, Kinematic characteristics, Optimal design, Electric vehicle conversion키워드:

조종 안정성, 현가시스템 설계, 민감도 분석, 기구학 특성, 최적 설계, 전기차 튜닝1. 서 론

EV 컨버전(Conversion)은 기존 내연기관 차량에서 엔진, 연료계통, 배기계통 등을 탈거하고 전기모터, 배터리 등을 적용하여 AEV(All-Electric Vehicle) 형태로 튜닝하는 일련의 과정을 의미한다. EV 컨버전 차량은 환경오염과 자원고갈 문제가 대두되고 있는 지금 활발한 연구가 진행되고 있으며, 경제적인 측면에서도 이점이 있다. 하지만 기존의 내연기관 차량을 전기차로 튜닝하는 과정에서 차량의 공차 중량이 증가하고 무게중심이 이동함에 따라 주행성능 저하가 불가피하다. 튜닝 산업을 발전시키고 EV 컨버전 차량의 안정성에 대한 신뢰성을 만족하기 위해 EV 컨버전 차량의 주행 안정성을 검증하고 향상시키는 연구가 요구되었다.

현재까지 차량의 주행성능을 향상시키기 위한 최적설계 연구는 많이 진행되었다.1-3) 하지만 EV 컨버전 차량에 대해서는 모터나 배터리의 스펙과 같은 부분에서의 연구가 중점적으로 진행되어 왔기에4) 해당 부분의 연구가 미흡하다고 판단했다. 본 논문에서는 이러한 부분에 중점을 두고 기존에 차량 R&H 성능 최적화 연구에서 다루지 않았던 EV 튜닝과정에서 발생하는 차량의 주행 성능 저하를 수치적으로 확인하고, 전륜 현가시스템의 최적화 설계를 통한 핸들링 성능 향상을 실시하였다. 최적화의 신뢰도를 높이기 위해 현가시스템의 지오메트리 관련 인자에 대한 민감도 분석을 통해 성능에 영향을 미치는 영향도를 확인하고 주요 설계 인자를 도출하였다.5) 이후 ADAMS/Insight를 이용하여 주요 설계 인자를 튜닝하는 과정을 통해 최적화 설계를 실시하고 그에 따른 휠 얼라인먼트(Wheel alignment)의 최적화와 전차량(Full-vehicle)의 주행 성능을 확인하였다.

2. ADAMS/Car 해석 모델링 및 검증

2.1 ADAMS/Car 해석

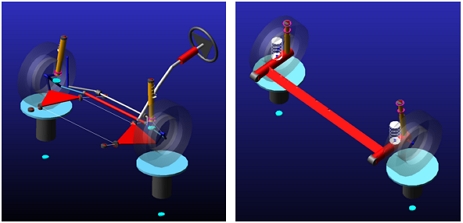

본 논문에서는 전륜 맥퍼슨 스트러트, 후륜 CTBA 서스펜션이 적용된 승용차량(기아 프라이드)에 대한 연구를 진행하였으며, ADAMS/Car에서 실제 차량의 제원과 하드포인트의 튜닝작업을 통해 하프카(Half-car) 모델을 개발하였다.

실제 차량의 하드포인트를 스캐닝하는 작업은 차량이 리프트에 들어올려진 상태로 진행되었으며, 이 과정에서 바퀴를 포함한 현가시스템의 일부분이 리바운드(Rebound: 수직 방향으로 처진 상태) 된 채로 스캔 작업이 이루어졌다. 이는 과도한 하드포인트 측정 오차를 유발하여 신뢰도가 낮은 해석 모델을 가지게 된다. 본 논문에서는 이를 보정해주는 작업을 진행하였다. 보정 작업은 총 2단계로 이루어지며 그 방법은 다음과 같다.

첫째, 기존에 측정한 하드포인트를 적용한 하프카 모델을 Parallel 해석을 통해 0 ~ 100 mm까지의 수직 상승 구간(Bump range)에서의 하드포인트의 변화를 측정한다. Parallel 해석이란 차량 서스펜션을 수직 방향으로 상승 또는 하강시키며 서스펜션의 지오메트리 변화를 측정하는 해석 방법으로, 본 논문에서는 Parallel 해석을 진행하여 전륜 하프카의 하드포인트 63개 중 7개가 변하는 것을 확인하였다.

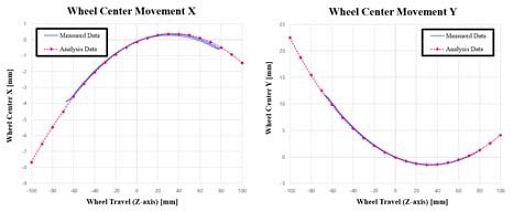

둘째, 수직 상승 정도에 따라 변하는 하드포인트를 상승량에 맞게 측정하고 수정해가며 실제 차량의 SPMD (Suspension Parameter Measurement Device)6) 결과와 ADAMS/Car 모델의 휠 센터의 자세 변화를 비교하여 얼만큼 수직 상승했을 때 결과가 일치하는지를 평가하였다.

최종적으로 ADAMS/Car 해석 모델의 서스펜션을 100 mm만큼 상승시켰을 때의 휠 센터 움직임이 실제 측정치와 90 % 이상의 신뢰도를 만족하였다.

2.2 기구학 특성 비교를 통한 정합성 검증

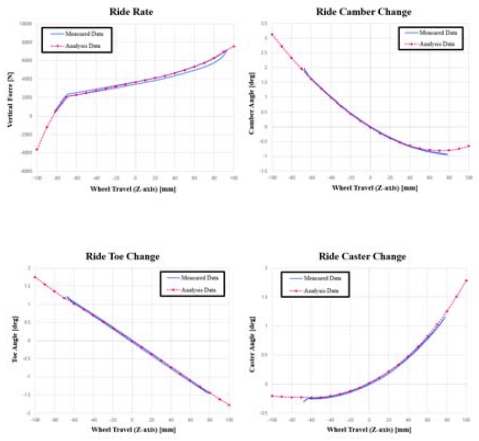

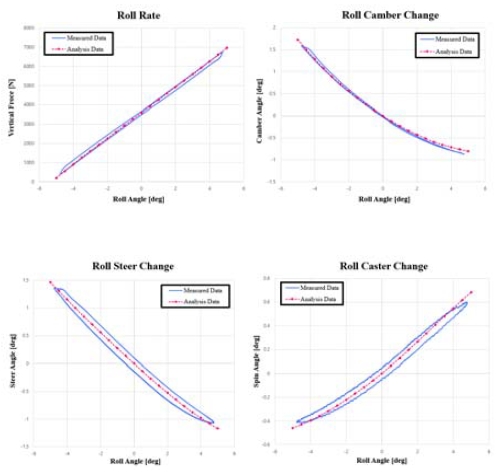

ADAMS/Car 모델의 서스펜션 기구학 특성(Kinematic characteristics)을 비교하기 위해 Vertical test와 Roll test를 진행하고 각각의 휠 얼라인먼트를 실제로 측정한 SPMD 결과와 비교하였다.

본 논문에서는 실제 차량의 부시 강성, 스태빌라이저 바 강성, 감쇠력 등의 세부 수치들이 측정 한계로 인해 누락된 상태로 하프카 모델링을 수행하였으며, 이 같은 이유로 누락된 파라미터들은 케이스 스터디를 통해 세부 튜닝하여 실제 차량의 특성과 정합하다고 판단되는 값을 역으로 적용하였다.

Fig. 4와 5는 각각 Vertical test와 Roll test의 결과이며, Table 1에서 나타낸 오차는 히스테리시스 곡선으로 나타나는 측정값의 중간 값과 ADAMS 모델의 해석 값을 비교한 결과이다.

3. 주행성능 평가

기구학 특성이 검증된 하프카를 이용하여 전차량모델(Full-car assembly)를 구성하였다. 내연기관 차량과 EV 컨버전 차량의 실차 제원을 이용하여 각각의 ADAMS 모델을 구성하였으며, 제원의 경우 전차량의 무게, 휠베이스(Wheelbase), 전후륜 윤거(Front/rear track), 무게중심, 관성모멘트를 고려하였다.

EV 컨버전 차량의 경우, 기존의 내연기관 차량을 개조하여 전기차로 튜닝하기 때문에 배터리의 채용 위치가 언더 플로어 타입의 일반 전기차와는 달리 뒷자석 매립형 형태로 위치하게 된다. 이로 인해 무게중심이 후방으로 약 266 mm 이동하였으며, 공차 중량의 증가로 인해 높이 방향으로 5 mm 높아졌다.

두 차량 모델의 조종안정성을 평가하기 위해 스텝 스티어, 이중 차선 변경, 정상 원 선회 시험을 진행하여 차량의 정상상태 및 과도상태 응답을 확인하였으며, 각 주행시험과 성능지표는 ISO 규정에 의거하였다.

3.1 스텝 스티어 시험(Step steer test)

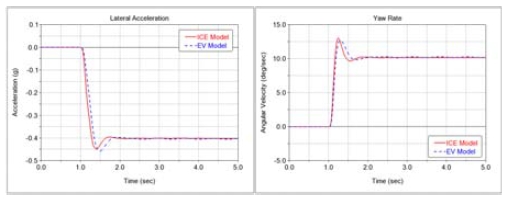

두 차량 모델의 횡가속도가 0.4 g가 되도록 조향각을 입력하여 스텝 스티어 해석을 하였으며, 시간에 따른 횡 가속도의 변화와 요 레이트 게인 변화 그래프를 통해 응답시간, 피크 응답시간, 오버슛, TB factor를 정의하고 비교하였다.

해석 결과, 0.4 g의 횡가속도를 만족시키는 EV 모델의 요구 조향각이 줄어들었고 횡 가속도의 변화와 요 레이트 게인 변화에 대해서 전체적으로 응답시간과 오버슛이 증가했다. 이는 EV 모델의 공차 중량 증가로 인해 차량의 응답속도가 느려지고 횡 슬립각이 증가함에 따라 나타난 결과이며 결과적으로 TB factor가 증가했다. 스텝 스티어 해석 결과를 통해 EV 모델의 차량 응답속도가 느려지고 주행 안정성이 저하됨을 확인하였다.

3.2 이중 차선 변경 시험(Double lane change)

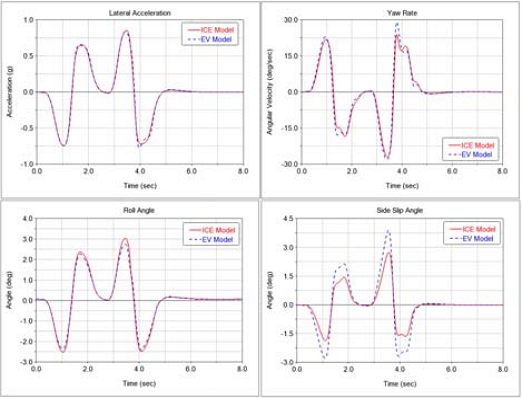

이중 차선 변경 시험의 경우, 첫 번째 차선 변경 구간(좌회전)을 Part 1, 두 번째 차선 변경 구간(우회전)을 Part 2로 지정하고 각 구간에서의 성능 지표를 비교하였다.7) Fig. 7에 횡가속도, 요 레이트, 롤 각, 차체슬립각에 대해 도시하였다.

해석 결과, EV 모델의 롤 안정성(Roll stability)이 더 높게 측정되었으며 횡 슬립각과 요 레이트, 차체 슬립각은 더 증가하여 차량의 조종 안정성이 저하됨을 알 수 있었다. 이는 EV 모델의 요구 조향각이 더 작고, 무게 중심이 y축(차량 좌우 방향)을 기준으로 차량 중심에 더 가까워졌으며, EV 컨버전 키트를 적용하는 과정에서 전후륜 윤거가 증가했기 때문임을 예상할 수 있다.

3.3 정상 원 선회 시험(Constant radius cornering)

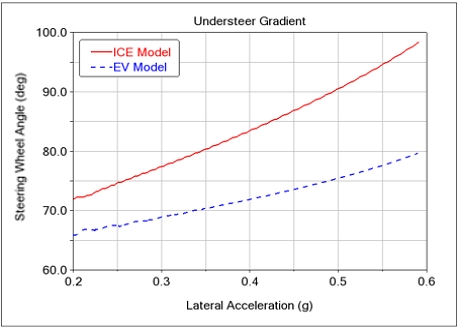

차량의 고유조향특성을 평가하기 위해서 Steady state cornering test 중 선회반경을 고정한 채로 주행속도를 점진적으로 증가시키면서 데이터를 정상 원 선회 시험을 진행하였다. 주행 조건은 반경을 50 m로 고정하고 초기속도 10 km부터 시작하여 10초간 해석을 진행하였다.

언더스티어 구배를 비교한 결과, 내연기관 모델이 2.434 [deg/g], EV 모델이 1.124 [deg/g]로 더 낮아졌음을 알 수 있다. 이는 차량의 무게 중심 변화에 따라 횡방향 하중이동의 크기 변화에 기인하는 결과이다.

3가지의 조종 안정성 해석 결과를 종합해 보았을 때, 튜닝과정에서의 공차중량 증가와 무게중심의 위치 변화로 인해 전체적인 조종 안정성은 저하되었으며 롤 안정성은 되려 향상되는 것을 알 수 있었다.

EV 컨버전 과정에서 저하된 조종 안정성을 향상시키기 위한 최적 설계가 진행되었다.

4. 최적화 설계

본 논문에서는 전륜 현가 시스템의 지오메트리 인자를 설계변수로 설정하고 최적 설계를 진행하였다. 휠 얼라인먼트의 변화량을 최소화하는 것을 목표값으로 정하고, 최적화된 전차량 모델의 주행성능을 비교하여 최적화 모델의 조종 안정성 향상을 검증하였다.8) 스크리닝부터 최적 설계는 모두 ADAMS/Insight를 활용하여 진행했다.

4.1 DOE Screening

전륜 하프카의 하드포인트는 총 63개로 그 수가 매우 많다. 이러한 과도한 인자의 수는 실험결과의 신뢰도를 떨어뜨리고 불필요한 시간을 소비하게 한다. 때문에 차량의 핸들링 특성에 영향을 미치는 주요 설계 인자를 선별하는 과정이 필수적이다. 본 논문에서는 총 2차에 걸쳐 설계 변수를 선정하는 스크리닝을 진행하였다.

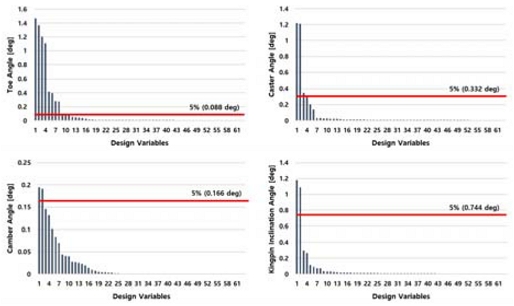

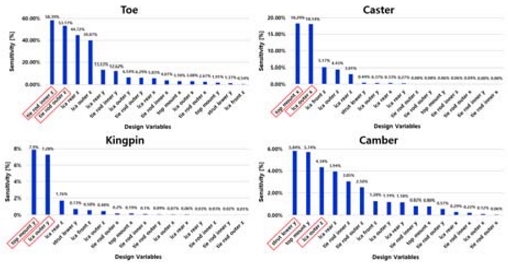

1차적으로는 OFAT(One factor at a time) 실험 방법으로 총 63개의 인자에 대해 공차 하한, 상한 2수준으로 지정하고 섭동량을 5 mm로 부여했으며, 각각의 인자에 대한 영향도를 확인하여 5 % 이상의 성능 차이를 발생하는 인자만을 선별하였다.9)

1차 스크리닝 결과 총 16개의 주요 설계 인자를 선별하였다. 휠 얼라인먼트에 유의미한 영향도를 보이는 설계 인자로는 조향장치의 랙 바와 연결되는 Tie rod inner가 있었으며, 그 외에는 대부분 전륜 서스펜션의 하드포인트가 높은 영향도를 보였다.

2차 스크리닝은 2수준의 일부 실시법을 이용하여 민감도를 분석하고, 각 휠 얼라인먼트에 대해 상위 2개의 민감도를 나타내는 설계 인자를 선정하여 최적화 설계를 위한 설계변수로 결정하였다. 이 때, 상위 2개에 속하는 설계 인자가 서로 동일한 경우를 고려하여 설계변수를 선정하였다. 예를 들어 캠버 각에 대해 영향도가 두 번째로 높은 설계 인자인 Top mount y가 킹핀 경사각(Kingpin inclination angle)의 상위 1번째 인자이기 때문에 이를 제외하고 세 번째로 영향도가 높은 Lca outer z를 설계변수로 선정하였다.

4.2 최적화 설계

본 논문에서는 최적화를 위한 실험 계획법으로 반응표면법을 이용한다. 반응표면법은 여러 개의 독립변수들이 복합적으로 작용하여 응답변수에 영향을 줄 때, 변화가 이루는 반응 표면에 대한 통계적인 분석 방법으로 3수준 분석이기 때문에 스크리닝을 선행하여 주요 설계 인자를 우선적으로 선정한 후에 주로 진행한다. 최종 선별한 8개의 하드포인트에 대해 반응표면법을 진행하여 신뢰도를 검증한 후 최적설계를 진행하였다.

최적설계를 진행하기 위해 목적함수와 제약조건을 정의하고 수학적으로 정식화 하여 설계 문제를 정의하였다. 휠 얼라인먼트 중 토우 각, 캠버 각, 킹핀 경사각의 변화량을 최소화하는 것을 목적함수로 선정했으며, 제약조건은 캐스터 각이 3 ~ 5 deg 사이를 만족하는 조건으로 설정함으로써 일반적인 승용차량의 캐스터 각을 만족하도록 설계 문제를 정식화 하였다. 여기서 아래 첨자 I는

- To Minimize

- Toe, Camber, Kingpin inclination angle

- Subject to

| (1) |

1부터 8까지의 숫자로, 총 8개의 설계인자에 대하여 Xi로 정의하였다. 위 첨자 L과 U는 각각 Lower와 Upper로 설계인자의 하한과 상한을 의미한다.

반응표면법의 Design type은 CCF(Central Composite Faced)법을 이용하여 3수준 88횟수의 실험계획표를 작성하고 최적화를 진행하였으며, 결정계수 R2와 Radj2를 통해 신뢰도를 평가하였다. 이상적으로 두 값이 0.9 이상일 때를 신뢰도가 높다고 판단하며, 신뢰도 평가 결과 모두 1 혹은 1에 근접한 값을 나타냈다.

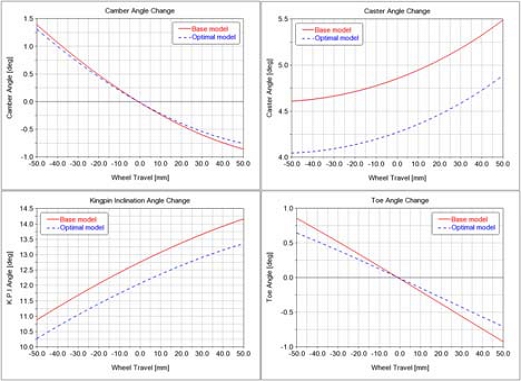

최적화를 진행하여 정식화를 만족하는 결과를 도출하였으며, 최적화한 하드포인트를 적용하여 휠 얼라인먼트의 변화량을 비교하였다. Table 3에 최적화 전과 후의 하드포인트를 나타냈다. 최소화를 목표하였던 토우, 캠버, 킹핀 경사각은 각각 24.06 %, 8.27 %, 5.86 %씩 변화량이 줄어들었으며, 캐스터 각의 경우 3 ~ 5 deg 이내를 만족하고 변화량도 4.43 % 줄었다.

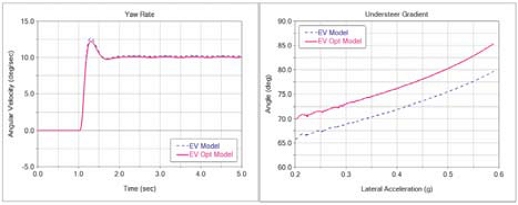

휠 얼라인먼트의 최적화를 검증한 전륜 현가시스템을 전차량 모델에 적용하여 조종 안정성이 향상되었는지 검증하였다. 스텝 스티어와 정상 원 선회 시험을 진행하고 총 5개의 성능지수에 대해 비교하였다.

그 결과, 요 레이트 응답시간과 요 레이트 피크 응답시간은 각각 5 %, 8 % 줄어들며 차량의 응답성이 향상됨을 보였고, 요 오버슛과 TB factor가 각각 8.3 %, 9.9 % 줄어든 결과를 통해 차량의 안정성이 향상되었음을 확인하였다. 또한, 언더스티어 구배가 16.64 % 향상되면서 차량의 선회 주행 안정성이 향상되었음을 검증하였다. 차량의 주행성능을 검증함으로써 최적화 설계를 통해 차량의 핸들링 성능이 향상된 것을 확인하였다.

5. 결 론

본 논문에서는 전기차로 튜닝한 승용차량의 핸들링 성능을 향상시키기 위해 전륜 현가시스템의 하드포인트를 튜닝하여 최적설계를 진행하였다. 수행한 연구 내용을 요약하면 아래와 같다.

- 1) Adams/Car 기반 전륜 현가시스템을 모델링하고 실제 차량 하드포인트를 스캐닝하는 과정에서 발생한 오차를 보정하여 신뢰도를 확보하였다.

- 2) 기존 전기차와 다르게 뒷자석 매립 형태로 배터리가 위치하는 튜닝 전기차량에 발생하는 주행성능 저하 요인과 그 정도를 수치로 확인하였다.

- 3) 차량의 전륜 현가 시스템의 지오메트리를 최적화하는 과정을 통해 휠 얼라인먼트 변화량 최소화하였으며, 최종적으로 차량의 핸들링 특성을 향상시킬 수 있는 지오메트리 변경 방향을 제안하였다.

본 논문에서의 연구 과정과 결과를 통해 전기자동차의 수요가 급증하는 자동차 산업에서 불필요한 차량 휠 얼라인먼트 튜닝 과정을 간소화하고 차량의 주행 안정성을 검증하는 데 도움이 될 것으로 기대된다.

Acknowledgments

본 연구는 미래형자동차튜닝부품기술개발(R&D)(과제번호: P0018425, 튜닝부품 검증 플랫폼 구축 및 EV Conversion KIT 실증)의 일환으로 산업통상자원부의 지원으로 수행되었다.

References

-

X. Liu, M. Wang, X. Wang, C. Li, H. Guo and J. Luo, “Hardpoint Correlation Analysis and Optimal Design for Front Suspension of a Formula SAE Car,” Australian Journal of Mechanical Engineering, Vol.13, No.2, pp.67-76, 2015.

[https://doi.org/10.7158/M13-061.2015.13.2]

- S. H. Chang, B. L. Lee, Y. D. Park, H. S. Cho, M. J. Kim and S. W. Hwang, “Multiple-Solution Based Interactive Target Cascading in the Optimization of R&H Performance,” KSAE Spring Conference Proceedings, pp.404-410, 2019.

-

J. H. Lee, “Effects of Applying Mechanical LSD and Major Geometry Changes on Vehicle Handling Performance Including Acceleration in a Turning Performance,” Transactions of KSAE, Vol.30, No.8, pp.667-675, 2022.

[https://doi.org/10.7467/KSAE.2022.30.8.667]

-

D. Pedrosa, V. Monteiro, H. Goncalves, J. S. Martins and J. L. Afonso, “A Case Study on the Conversion of an Internal Combustion Engine Vehicle into an Electric Vehicle,” IEEE Vehicle Power and Propulsion Conference(VPPC), 2014.

[https://doi.org/10.1109/VPPC.2014.7006994]

- S. K. Kim and S. S. Kim, “An Analysis of Handling Characteristics Dispersion due to Suspension Hard-Point Tolerance,” KSAE Annual Conference Proceedings, pp.958-967, 2012.

- H. I. Kim, H. W. Jung, B. O. Jin, J. H. Jo, J. H. Lee and T. H. Lee, “A Study on the Development and Correlation of Full Vehicle Model for Virtual Vehicle Dynamics Simulation Using CarMaker,” KSAE Annual Conference Proceedings, pp.363-368, 2020.

-

D. J. Lim, K. H. Suh and H. S. Yoon, “Investigation of the Bus Handling Performances Considering the Flexibility of a Stabilizer Bar,” Transactions of KSAE, Vol.28, No.10, pp.677-688, 2020.

[https://doi.org/10.7467/KSAE.2020.28.10.677]

-

A. J. Prusinowski, “Exploring the Effect of Manufacturing Tolerances on the Front Suspension Performance of a Formula SAE Vehicle Relative to Design Targets,” SAE 2008-01-2952, 2008.

[https://doi.org/10.4271/2008-01-2952]

-

H. S. Cho, B. R. Lee, S. H. Chang, Y. D. Park, M. J. Kim and S. W. Hwang, “Design Sensitivity Analysis and Tolerance Design to Improve Dispersion of Ride and Handling Performance,” Transactions of KSAE, Vol.26, No.6, pp.717-727, 2018.

[https://doi.org/10.7467/KSAE.2018.26.6.717]