브레이크 패드 편마모 발생 및 증가 현상에 대한 해석적 고찰

Copyright Ⓒ 2023 KSAE / 217-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper focuses on an analytical approach to understand the generation visually, and increase the mechanisms of uneven brake pad wear that cause disc thickness variation(DTV) and runout. In this study, nonlinear properties, such as flexibility of parts, the friction characteristics of the guide pin, the position of the caliper piston, and the stiffness of the wheel hub bearing, are defined as the ‘instability factors’ that cause uneven wear. Through the multi-body dynamics analysis that considers these ‘instability factors,’ we were able to confirm their significant impact on the generation visually and the increase in DTV and runout. The approach presented in this study is expected to make an important contribution in understanding the causes of uneven brake pad wear and in examining reduction strategies.

Keywords:

Caliper, Judder, Pad uneven wear, DTV, Run out키워드:

캘리퍼, 저더, 패드 편마모, 디스크 두께 변화, 런 아웃1. 서 론

브레이크 캘리퍼(이하, 캘리퍼)는 특수한 차량을 제외한 모든 자동차의 전륜에 필수적으로 사용되고 있는 부품으로, 제동 조작을 전달받아 브레이크 디스크(이하, 디스크)의 회전운동을 제한함으로서, 차량의 속도를 감속하는 중요한 역할을 담당하고 있다.

브레이크 패드(이하, 패드)는 캘리퍼의 작동상태에 따라 디스크와 접촉하면서 극한에 가까운 마찰력과 열적 부하는 받게 되는데, 이러한 열악한 환경에서도 구조적 신뢰성을 갖는 제품 개발에 많은 노력이 진행되어 왔고,1,2) 실제로 현재의 기술적 수준은 최대 부하 감속 조건에서도 안정적으로 작동할 수 있도록 개발되어 적용되고 있다.

또한, 감성적 측면에서의 차량의 제동시 발생하는 진동에 대한 연구도 지속적으로 진행되어 왔으며,3-5) 진동에 대한 다양한 접근법으로 원인이 규명되어지고 있다. 그러나, 브레이크 시템의 구조적 특성상, 패드와 디스크는 불규칙한 마찰 접촉과 열적 부하 등에 의해 제동계 부품에 진동이 불특정한 패턴으로 반복적으로 발생하고 있고, 이로 인해, 패드와 디스크의 편마모, 이상마모, 구조적 변형 등에 쉽게 노출될 여지가 많다.

패드와 디스크의 편마모, 이상 마모, 구조적 변형 등은 다시, 제동계 부품에 진동을 발생시키는 원인이 되고, 더 나아가, 현가계 및 조향계와 공진현상으로 이어질 경우, 차체, 스티어링 휠, 페달로 큰 진동을 전달하게 되고, 운전자에게 불안감을 유발하는 저더(Judder) 현상이 발생하게 된다.

저더 현상은 크게 열간(Hot) 저더와 냉간(Cold) 저더로 나누어지며, 열간 저더는 디스크의 급격한 온도 상승에 의한 열점(Heat spot)의 생성으로 발생하며, 냉간 저더는 여러 가지 복합적인 원인으로 인해서 발생하는 BTV(Brake Torque Variation)에 의해 발생하는 것으로 알려져 있으며,6) 중속 ~ 고속에 이르는 모든 속도 구간에서 제동 조작 시 발생한다.

차량에서 최초로 저더 현상이 미소하게라도 발생하기 시작하면, 차량 운행 시간이 증가할수록 진폭이 증대되는 불가역적 특징을 가지며, 이러한 저더에 대한 원인 분석과 대책에 대한 연구가 활발히 진행되고 있음에도 불구하고, 여전히 자동차 사용 중 불특정한 패턴으로 다수의 자동차에서 발생하고 있다.

더 자세하게는, 저더와 BTV는 디스크의 DTV(Disc Thickness Variation)와 런아웃(Runout)이 주요 원인으로 알려져 있는데, 현재까지의 저더와 관련한 연구에서는 단순하게 DTV나 런아웃을 임의의 형태로 가정한 상태에서 현가시스템 및 조향 시스템에 미치는 영향을 분석하고, 저더를 최대한 억제 할 수 있는 연구 수준에 머무르고 있는 실정이며,7-9) BTV의 원인이 되는 DTV나 런아웃의 발생과 성장 메커니즘에 대한 연구는 부족한 실정이다. 만약, DTV나 런아웃이 발생하고 성장하는 원인에 대한 체계적인 규명이 가능하다면, BTV의 발생과 이로 인한 저더 발생의 빈도를 낮출 수 있는 연구에 도움이 될 것이다.

본 논문은 DTV와 런아웃의 발생 원인이 되는 패드 편마모의 발생과 성장 메커니즘을 이해하기 위한 해석적 접근법에 대한 것이며, “제동계를 포함하는 주변 섀시 부품간의 구조적 연결 관계에서 있을 수 있는 ‘불안정 조건’이 DTV나 런아웃의 발생과 성장에 영향을 미친다”는 가설을 설정하고, 해석 모델에 이러한 ‘불안정 조건’을 경계조건으로 적용한 해석을 수행하고, 해석 결과를 분석함으로서 ‘불안정 조건’이 패드의 편마모를 발생시키거나 증대시키는 원인이 되는 것을 시각적으로 검증해 보고자 하였다.

본 논문의 2장에서는 브레이크 캘리퍼 핵심부품에 대한 FE 해석 모델링, 그리고 자동차 섀시부품과 브레이크 부품들간의 연결구조를 고려한 다물체 동역학 해석 모델링을 수행하였고, 3장에서는 캘리퍼 및 섀시 부품들간의 연결구조 및 운행중 있을 수 있는 ‘불안정 조건’을 정의하고, 이를 해석 모델에서 경계조건으로 적용하면서 패드의 편마모에 미치는 영향을 시각적으로 살펴 보았다.

본 논문에서 브레이크 시스템 상의 패드의 편마에 대한 분석은 패드와 디스크 사이의 접촉력(Contact force) 분포로 확인하였으며, 실제로 이는 패드의 편마모를 증대시키는 주요 원인이며, 더 나아가 DTV와 런아웃의 발생과 증가에도 큰 영향을 미친다.

본 논문에서는 패드 편마모를 발생시키는 복합적인 원인을 분석하는 방법을 제안하기 위한 내용이며, 연구 방법과 절차, 그리고, 결과로써 완벽히 저더 현상을 억제할 수 있는 것은 아니지만, 설계 초기 단계에서 저더 현상을 줄일 수 있는 방법론적인 아이디어를 제공해 줄 수 있을 것으로 기대하고 있다.

2. 제동계 및 섀시 부품간의 구조적 불안정 조건

2.1 브레이크 시스템 및 섀시시스템의 구조

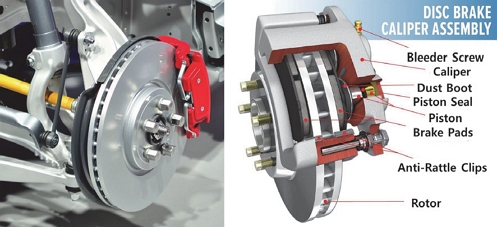

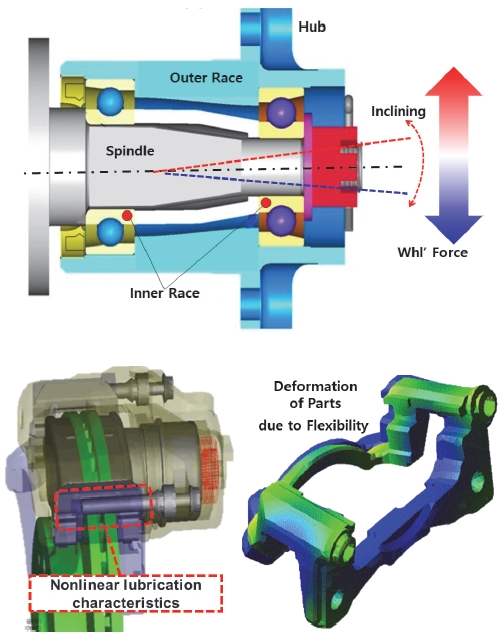

제동계를 포함하는 주변 섀시 부품간의 구조적 연결 관계에서 있을 수 있는 ‘불안정 조건’을 정의하기 위해서는 부품들간의 명확한 연결관계의 분석이 중요하다. Photo 1과 Fig. 1에서는 제동계와 주변 섀시 부품간의 기본적인 연결 관계를 나타내었다.

2.2 주요 부품 FE 해석 모델링

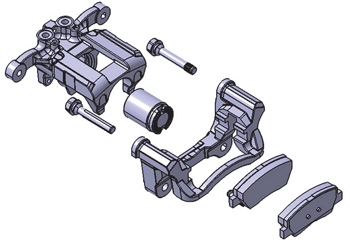

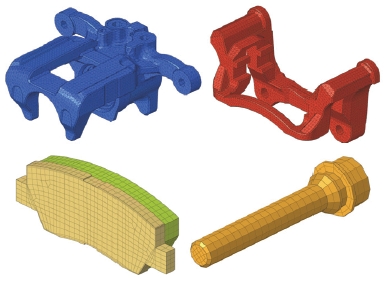

본 연구에서는 저더 및 불균형적 요인이 상대적으로 많을 것으로 추정되는 단동식 브레이크 캘리퍼를 대상으로 하였으며, 부품이 유연성이 중요한 제품들에 대하여 Fig. 2와 같이 유연체 모델로 구성하였다.

2.3 브레이크 캘리퍼 모듈 동역학 해석 모델링

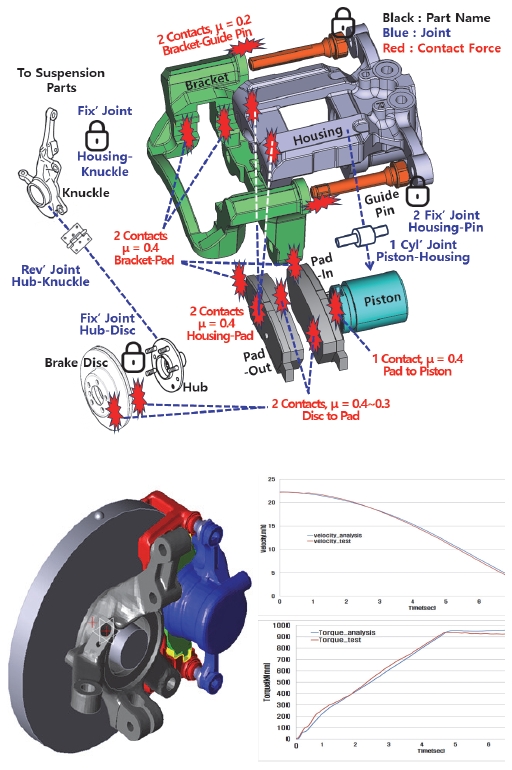

제동과정에 대한 과도현상의 동적거동 해석을 위하여 Ansys Motion SW를 활용하여 다물체 동역학 해석 모델을 구성하였으며 Fig. 3에 도시하였다.

디스크는 전산해석 부하를 최소화하기 위해, DTV와 런아웃이 고려되지 않은 원판 형태의 강체로 모델을 구성하였다. 디스크와 휠 허브는 강체 결합구조이며, 휠 허브(Wheel hub)는 다시 너클(Kunckle)과 회전 조인트(Revolute joint)로 연결되며, 브라켓은 너클과 강체 결합된 것으로 적용함으로써, 디스크는 브라켓에 대하여 스핀들 회전 축 방향으로만 회전하는 구조를 갖도록 모델링 되었다.

제동력은 캘리퍼 하우징(Housing, 이하 하우징) 내부 실린더와 캘리퍼 피스톤(Piston, 이하 피스톤) 사이에 단순 하중으로 적용하였으며, 피스톤과 내측 패드 사이, 내측 및 외측 패드와 디스크 사이, 외측 패드와 캘리퍼 하우징 핑거(Finger, 이하 핑거) 사이, 가이드 핀과 브라켓의 습동 부위는 실제 제품에서의 연결 관계와 유사하게 접촉력 및 비선형 마찰 특성을 갖도록 모델링 하였다.

3. 패드 편마모 현상 해석 평가 연구

3.1 구조적 불안정 조건의 정의

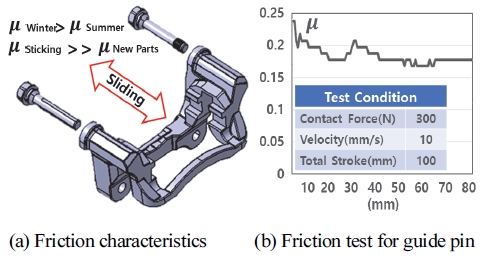

‘구조적 불안정 조건’은 브레이크 부품자체의 유연성 및 부품들 간의 연결 관계와 연관성이 크다고 생각 할 수 있다. 예로써, 디스크와 스핀들(Spindle, 이하 스핀들)사이의 휠 베어링 유격, 캘피러 가이드 핀(Guide pin, 이하 가이드 핀)과 캘리퍼 브라켓(Bracket, 이하 브라켓) 사이의 병진 습동, 브라켓의 구조적 유연성 등 대표적이며, 디스크의 DTV와 런아웃의 발생과 성장에 영향을 미칠 것으로 예상되는 ‘구조적 불안정 조건’을 연구대상으로 정의하였으며, Table 1에 연구 대상 조건의 범위를 나타내었고, Fig. 4에 휠 허브 베어링 유격과 가이드 핀의 마찰 특성, 부품의 유연성에 대한 개념을 도시하였다.

3.2 구조적 불안정 조건의 해석 및 영향 분석

캘리퍼 구성 부품은 차량 전체의 감속을 위해 필요한 모든 에너지를 패드와 디스크 사이의 마찰력만으로 흡수하거나 열에너지로 소산시키는 고안전도 부품으로써, 큰 하중에 노출 되면서, 부품의 구조적 변형이 발생하게 되며, 이로 인해 구조적 불안정 조건에 이를 수 있고, 패드 편마모에 영향을 끼칠 수 있다.

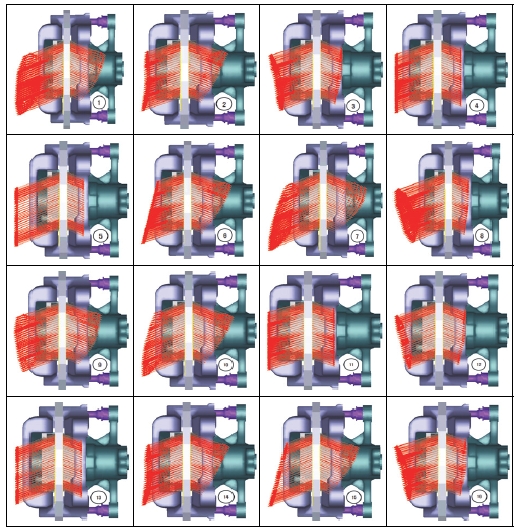

이에 본 절에서는 캘리퍼 부품의 유연성 영향도를 분석하기 위해, 각 부품에 대한 유연체 모델과 강체 모델이 교차 조합된 16가지 어셈블리 모델을 구성하였다(Table 2).

본 연구에서의 유연성 영향에 대한 중요성 판단은 패드와 디스크 사이에 발생하는 접촉력의 변화 크기를 기준으로 하였으며, 모든 부품이 강체로 구성되는 Case 4를 기본모델(비교 대상)로 설정하였다.

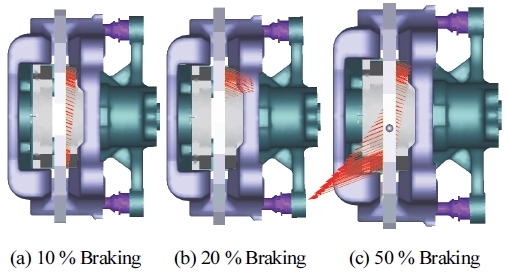

Fig. 5는 해석 결과를 나타내고 있으며, 접촉력은 빨간색 분포하중으로 표시되었다. 하우징과 가이드 핀은 유연체인 경우에도 불구하고, Case 5, Case 11, Case 13의 결과에서 보는 바와 같이 패드의 편마모에 미치는 영향이 미미한 것으로 확인 되었으며, 그리고, 브라켓이 유연체인 경우에는 내측과 외측의 접촉력 변화량이 반대로 나타나는데, 외측 패드의 선행 접촉부 접촉력은 감소하고, 반면, 내측 패드는 선행 접촉부 접촉력은 증가하는 방향으로 나타나는 것(후행 접촉부는 반대 경향)으로 확인되었다. 이는 디스크 회전에 따른 패드의 밀림이 발생하고, 외측 패드의 압력을 받은 브라켓의 구조적인 비틀림 현상에 의한 것으로 이해 할 수 있다(Case 6, Case 7, Case 10, Case 15).

끝으로, 패드가 유연체인 경우, 접촉력 분포를 살펴보면, 모든 케이스에 대하여 편마모 상황이 발생하는데, 특히, Case 3, Case 8, Case 12, Case 16에서 보는 바와 같이 패드의 선행 접촉부(Leading edge)는 접촉력이 증가하고, 패드의 후행 접촉부(Trailing edge)는 접촉력이 감소하는 경향을 나타내었다.

Table 3은 부품의 유연성이 패드의 편마모에 미치는 영향을 정리한 것이며, 패드는 타 부품과 대비하여 해석적 평가 과정에서 유연성의 고려가 필연적으로 필요한 부품으로 패드 편마모 대응 연구대상에서 제외한다면, 브라켓의 비틀림 현상에 기인한 요인이 가장 큰 것으로 판단 할 수 있으며, 브라켓의 강성이 높을수록 패드의 편마모를 줄일 수 있으나, 무한정 강성을 높일 수는 없기 때문에, 변형상태에서의 패드의 자세를 최적화 할 수 있는 형상 최적화 연구가 추가적으로 필요할 것으로 사료 된다.

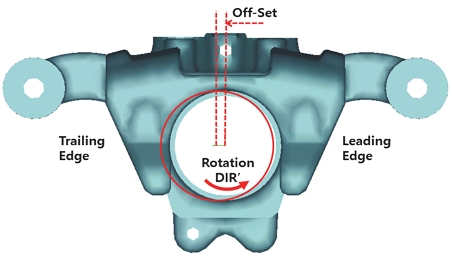

앞서, 패드이 유연성 영향을 살표 본 Case 3, Case 8, Case 12, Case 16의 해석 결과로부터 알 수 있듯이, 패드의 유연성 영향으로 선행 접촉부의 마찰 접촉력이 더 높아지는 현상이 발생하게 되는데, 실제의 차량 사용 환경에서도 발생하는 구조적인 특징으로 알려져 있다. 이러한 이유로, 캘리퍼 피스톤의 위치는 패드의 중심에 작용하도록 설계되기 때문에, 패드의 편마모 현상을 줄이기 위해 다중 피스톤을 사용하는 경우도 있으며, 특히, 후행 접촉부 피스톤의 직경을 더 크게 적용하는 경우도 있다.

본 연구에서는 피스톤의 위치를 디스크의 회전방향으로 오프셋(Offset) 설계 할 때, 패드와 디스크 간의 불균형적 접촉력을 최소화 할 수 방안이 될 수 있는지 확인하기 위해, 피스톤의 위치를 패드의 후행 접촉부 방향으로 1 mm, 2 mm, 3 mm, 4 mm, 5 mm 오프셋 조건에서 제동 초속도 100 Km/h, 0.3 G 감가속도 조건을 적용하여 해석을 수행하였다.

피스톤이 하우징 중심의 정위치에 위치한 경우의 해석 결과, 내측 패드의 선행 접촉부에서 높은 수준의 접촉력을 발생하게 되는 것을 확인하였으며, 피스톤의 위치를 오프셋 한 모델의 해석 결과, Fig. 7과 같이 4 mm 오프셋 할 경우, 접촉력 분포가 가장 균일하게 나타나는 것을 확인할 수 있었다.

현장에서 제품의 설계와 제품 개발, 제품 가공 등 여러 가지 측면에서 오프셋(Offset) 피스톤의 적용에 어려움이 있을 수 있겠지만, 관련한 제품의 개발과 적용 시험을 통하여 효과검증을 할 수 있다면, 패드의 편마로 현상을 개선할 수 있는 방안이 될 것이라 기대할 수 있다.

단동식 캘리퍼에서 피스톤에서 발생한 제동압력의 반력으로 하우징을 브라켓과 멀어지는 방향으로 이동시켜 하우징 핑거 부분이 외측 패드를 디스크 방향으로 압박하는 구조를 갖는다. 가이드 핀은 하우징과 강체 결합되어, 브라켓에 가공 되어져 있는 홀을 병진 이동하면서 습동 마찰이 발생하기 때문에, 가이드 핀의 윤활 특성은 제동특성에 큰 영향을 미친다.

3.2.3.1 동절기 가이드 핀의 윤활제 점도 증가 영향

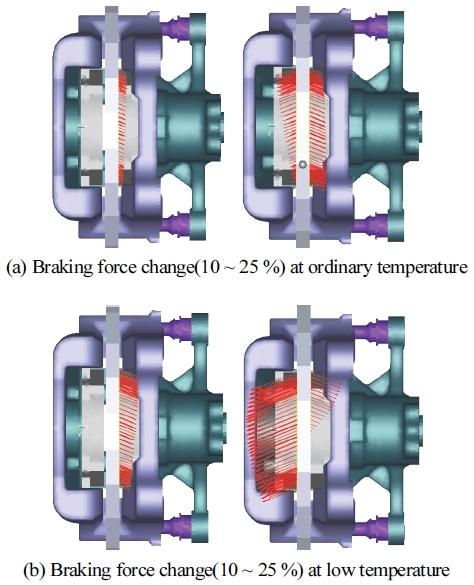

가이드 핀은 브라켓과 병진 습동하도록 장착되며, 원활한 습동을 위해 윤활제(Grease)가 도포되어 있다. 그러나, 영하 20 oC 이하로 기온이 내려가는 동절기에는 점도가 증가하여 마찰 계수가 상대적으로 큰 폭으로 증가하게 된다. 동절기 높은 점도 상태에서 제동력이 갑자기 작동할 경우, 피스톤은 빠르게 움직여 내측 패드를 디스크에 압박하기 시작하지만, 낮은 온도로 인한 높아진 윤활제 점도의 영향으로 가이드 핀 및 하우징의 움직임이 방해 받는다.

가이드 핀의 윤활제가 온도의 영향으로 점성이 변할 경우, 가이드 핀의 습동 저항으로 인해 내외측 패드의 접촉이 순차적으로 발생하고, 이로 인해 디스크의 진동과 함께 패드 편마모의 원인이 될 수 있음을 확인하기 위한 해석을 수행하였다.

본 연구에서 간이 시험을 통하여 확보한 상온 마찰력 데이터를 Fig. 8에 도시하였으며, 이를 기반으로 상온 정마찰 계수 0.2 및 동마찰 0.1로 적용하고, 동절기 저온 상태의 마찰계수는 정마찰 계수 0.3 및 동마찰 계수 0.15로 가정하여 각각 해석을 수행하였다.

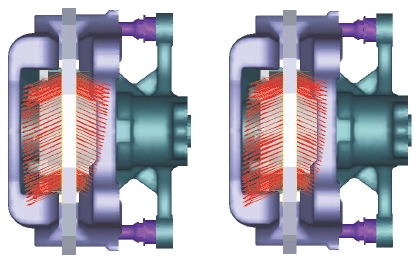

해석 수행 결과, 윤활제 점도 증가에 따른 마찰력 증가는 내측 패드의 접촉력은 빠르게 상승시키고, 외측 패드는 시간차를 두고 접촉력이 발생하게 되는데, 이 때, 낮은 수준이지만 디스크의 발진을 시작하는 중요한 요인이 되는 것을 확인할 수 있다(Fig. 9).

3.2.3.2 가이드 핀 윤활 특성 상실 영향

장시간 차량 사용에 따라, 가이드 핀에 도포되어 있는 윤활제가 오염되는 경우가 있는데, 특히, 가이드 핀에 조립되어져 있는 윤활제 커버(Grease cover)가 다양한 내외부적 요인으로 상실되는 경우가 발생한다. 고온 노출이나 외력에 의해 윤활제 커버가 파손되지 않더라도, 환경적 요인으로 인해 고무소재의 윤활제 커버가 경화되어 탈거되거나 파손되어 윤활제가 누유되고, 이러한 상태가 지속될 경우, 브라켓과 가이드 핀 사이는 금속간 마찰로 변화되기 시작하며, 고착현상이 발생할 수도 있다.

윤활 특성을 완전 상실한 완전 고착 상태(Fig. 10)에서는 내측 패드에만 과도한 마찰을 발생시키기 때문에, 점진적인 패드 편마모에 이르기 전, 제동계 불량으로 쉽게 조치가 가능한 이유로, 본 연구의 범위에서는 제외하였고, 두 개의 가이드 핀 모두 윤활 특성이 일부 상실하는 경우에는, 동절기 가이드 핀의 경우와 유사한 결과가 나타나는 것으로 확인되었기 때문에 본 논문에서는 제외하였다.

본 연구에서는 윤활 특성이 일부 상실할 경우, 그리고, 두 개의 가이드 핀 중 하나의 가이드 핀에만 윤활 특성이 일부 상실된 경우로 한정하여 해석에서 구현하고 그 영향도를 살펴보았다.

가이드 핀의 상온 정마찰 계수는 이전과 동일하게 후행 접촉부 가이드 핀의 정마찰 계수는 0.2,동마찰 계수는 0.1로 적용하고, 윤활 특성이 상실된 선행 접촉부 가이드 핀의 정마찰 계수는 0.35, 동마찰 계수는 0.25로 가정하여 해석을 수행하였다.

Fig. 11에 나타낸 해석 결과를 살펴보면, 피스톤에 제동력이 가해지기 시작하는 시점에는 내측 패드에 먼저 편중하여 접촉력이 발생하고(a), 계속해서 제동력이 가해질 경우, 선행 접촉부 선행 접촉부의 가이드 핀 습동이 원활하지 않아 후행 접촉부의 가이드 핀이 먼저 우측으로 밀려나고, 이로 인해, 피스톤의 선행 접촉부 측 가장자리가 패드에 편심되어 패드를 가압하는 접촉력이 증가하게 되고(b), 제동력이 추가적으로 가해질 때, 외측 패드의 후행 접촉부에서 급격한 접촉력이 발생하는 것을 확인할 수 있었다(c).

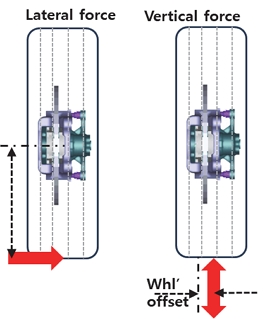

허브 베어링은 차량운동에 따른 중량 및 관성력과 휠과 타이어를 통해 발생하는 반력의 중간영역을 담당하는 부품으로 휠의 회전 자유도 외에도 하중에 의한 유격을 가지게 되며, 허브 베어링의 유격에 의해 강체 결합되어 있는 휠, 허브, 디스크의 각도가 변화될 수 있다. 반면, 캘리퍼는 스핀들, 너클과 강체 결합되어 있어 디스크와 캘리퍼는 상대적인 위치가 변하는 런아웃이 발생하게 된다.

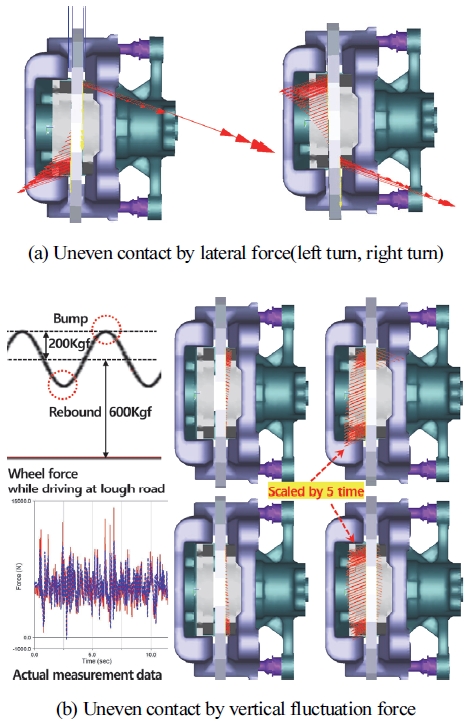

허브 베어링의 유격에 의해 런아웃이 발생하는 대표적인 경우로는 첫 번째, 승차자나 화물의 증가 또는 감소로 인한 수직 하중의 변화가 있을 수 있고, 두 번째, 불규칙한 노면을 주행하는 경우, 지속적으로 수직 하중이 변하게 되면서 런아웃이 교번하는 형태로 발생하게 되며, 세 번째, 조향에 따른 차량 선회 시, 타이어-노면 접촉면에서 횡력의 발생으로 인한 큰 모멘트가 작용하는 경우이며, 이러한 상황에 있어서 제동조작이 있을 경우 디스크와 패드의 불균형 접촉상태에 놓일 가능성이 있으며, 패드 편마모의 중요한 원인이 될 수 있다.

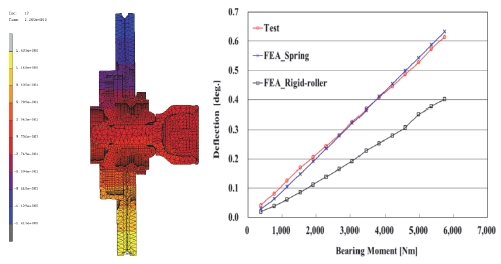

본 논문에서는 기존 게제된 바 있는 허브 베어링의 강성과 디스크의 런아웃 변화에 대한 연구결과 논문11,12)을 참조(Fig. 13)하여, 선회 중 상황과 직선 노면이지만 거친 노면에서 주행 중인 상황(Fig. 12)일 때를 가정하여 런아웃이 패드의 편마모에 미치는 영향도를 살펴보았다.

휠 베어링의 강성에 대한 연구결과11,12)를 바탕으로, 가상의 런아웃을 결정하기 위해, 타이어 직경 715 mm, 디스크 직경 330 mm인 차량을 기준으로 220 Kgf의 횡력(약 0.4 G)이 발생하는 경우와, 휠 오프셋(Wheel offset)이 +40 mm이고, 타이어 수직하중이 600 Kgf 차량을 기준으로 거친 노면의 영향으로 ±200 Kgf(약 0.33 G)의 수직하중 변화가 일어나는 경우의 디스크의 경사각을 계산하였다(Table 4). 계산 결과, 디스크 반경 방향 가장자리에서의 런아웃은 약 0.267 mm, 0.03 mm로, 이를 디스크 회전축에 적용하여 제동 해석을 수행하고, 불균형적 접촉력이 발생하는 현상을 시각적으로 확인하였다.

Fig. 14에는 선회 제동 해석 결과(a)와 거친 노면 주행 중 제동 해석 결과(b)를 도시하였다. 선회제동에서는 제동력 작용 초기부터 내외측 패드는 선행, 후행 접촉부가 엇갈린 형태로 강한 마찰 접촉력을 발생시키는 것을 확인하였으며, 반대 방향의 선회시에는 형태는 동일하지만, 선행 접촉부와 후행 접촉부가 바뀌어 나타나는 것을 확인할 수 있었으며, 이는 패드의 편마모를 발생시키는 큰 원인이 될 수 있다.

거친 노면 주행 중 제동 해석 결과를 살펴보면, 선회제동에 비하여 접촉력의 크기는 미소한 수준이지만 빠르게 교번하는 수직하중의 영향으로 내외측 패드에 고주파의 불균형적 마찰 접촉력을 발생시키고 이로 인해, 디스크에도 주기적인 마찰 접촉력 변화를 발생시켜, 장기적인 손상을 일으키면서 DTV의 원인이 될 수도 있을 것으로 사료된다.

4. 결 론

본 연구에서는 자동차 저더의 원인이 되는 DTV와 런아웃이 발생하고 증대되는 원인을 해석적 방법을 통하여 시각적으로 규명해 보고자 하였다. 이를 위해 제동계 부품 및 관련 부품에 대한 거시적 관점에서 불안정 조건을 가정하고 해석 모델에 적용하는 방법과 동특성 해석을 수행하였고, 그 결과, 가정으로 설정한 불안정 조건이 패드의 편마모를 발생시키는 중요한 원인이 될 수 있음을 시각적으로 보여주었다.

- 1) 브레이크 저더의 원인이 되는 BTV는 디스크의 DTV와 런아웃에 의해 발생하지만, 디스크의 DTV와 런아웃은 제동 시, 제동계 및 섀시시스템에서의 불안정 조건으로 인해 발생하고 증가하는 것을 시각적으로 분석하는 방법을 제시하였다.

- 2) 브레이크 캘리퍼 핵심부품인 하우징, 브라켓, 가이드 핀, 패드는 유연체 부품으로 모델링하고, 부품의 유연성 영향이 패드의 편마모에 미치는 영항을 살펴본 결과 패드와 브라켓에 대한 유연성에 대한 분석이 필수적인 것을 확인 하였다.

- 3) 제동력 인가 시, 알려진 바와 같이, 디스크와 패드의 마찰 접촉력은 쐐기 효과(Wedge effect)에 의해 선행 접촉부에서 높게 나타나는데, 이로 인해, 내측 패드 선행 접촉부의 편마모 현상이 발생하게 되고, 이를 줄이기 위해 피스톤의 위치를 후행 접촉부 방향으로 미소하게 이동하는 설계를 통해, 패드의 편마모 현상을 줄일 수 있음을 시각적으로 확인하였다.

- 4) 가이드 핀은 하우징과 강체 결합되어져 있으며 브라켓에 대하여 병진 미끄럼 운동을 유도하는 부품으로써, 가이드 핀의 윤활 특성에 따라 하우징의 움직임이 불안정한 상태에 이를 가능성이 크며, 이로 인해, 패드의 편마모 발생과 증대에 큰 영향을 미칠 수 있음을 시각적으로 확인할 수 있었다.

- 5) 휠 허브 베어링은 자동차의 운행 상태에 따라 휠 허브와 너클 사이에서 지속적으로 경사각이 발행하며, 이로 인한 디스크의 런아웃이 패드와의 마찰 상황에서 패드의 편마모를 지속적으로 발행시키는 것을 확인하였고, 특히, 거친 노면 주행상탱에서의 교번 하중에 런아웃의 경사각이 교번하게 되어 고속 주행 상황에서 디스크에 DTV를 증가시키는 원인이 될 수 있음을 간접적으로 확인할 수 있었다.

향후, 본 연구의 결과물인 패드 편마모에 대한 시각적 분석 방법을 적용하고, 더 정확환 모델링 데이터를 적용한 해석과 정량적 결과 데이터를 비교 분석할 수 있는 방법에 대한 연구를 추가로 계획하고 있으며, 패드 편마모 발생과 증대 현상, DTV와 런아웃의 발생과 증대 현상, 저더의 발생 원인과 분석, 그리고, 이들의 연관성 분석과 저더를 저감하기 위한 연구에 큰 도움이 될 것으로 사료된다.

References

- H. G. Engel, V. Hassto and R. Tieman, “System Approach to Brake Judder,” SAE Paper 945041, 1994.

-

R. Meyer and B. Judder, “Analysis of the Excitation and Transmission Mechanism within the Coupled System Brake, Chassis and Steering System,” SAE 2005-01-3916, 2005.

[https://doi.org/10.4271/2005-01-3916]

-

K. Doi, T. Mibe, H. Matsui, T. Tamasho and H. Nakanishi, “Brake Judder Reduction Technology - Brake Design Technology Including Friction Material Formulation,” JSAE Review, Vol.21, No.4, pp.497-502, 2000.

[https://doi.org/10.1016/S0389-4304(00)00072-2]

-

L. Zhang, G. Ning and Z. Yu, “Brake Judder Induced Steering Wheel Vibration: Experiment, Simulation and Analysis,” SAE 2007-01-3966, 2007.

[https://doi.org/10.4271/2007-01-3966]

-

T. Okamura, K. Hasegawa and J. Herai, “High Precision Brake Discs to Reduction Judder,” SAE 2005-01-3924, 2005.

[https://doi.org/10.4271/2005-01-3924]

- M. J. Haigh, H. Smales and M. Abe, “Vehicle Judder under Dynamic Braking Caused by Disc Thickness Variation,” Braking of Road Vehicles, I.Mech.E C444/022/93, pp.247-258, 1993.

-

M. Kubota, T. Suenaga and K. Doi, “A Study of the Mechanism Causing High-speed Brake Judder,” SAE Paper 980594, 1998.

[https://doi.org/10.4271/980594]

-

A. Singh and G. Lukianov, “Simulation Process to Investigate Suspension Sensitivity to Brake Judder,” SAE 2007-01-0590, 2007.

[https://doi.org/10.4271/2007-01-0590]

-

I. -J. Hwang and G. -J. Park, “Mode and Design Sensitivity Analyses for Brake Judder Reduction,” Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, Vol.222, No.7, pp.1259-1272, 2008.

[https://doi.org/10.1243/09544070JAUTO314]

- https://ko.wheel-cylinder.com/info/introduction-of-disc-brake-system-50105541.html

- S. P. Lee, B. C. Kim, I. H. Lee, W. Y. Lee and K. N. Kim, “Stiffness Analysis of Tapered Roller Wheel Bearing Units,” Proceedings of the Korean Society of Precision Engineering Conference, pp.905-906, 2012.

- S. P. Lee, I. H. Lee, B. C. Kim and W. Y. Lee, “Stiffness Analysis for Automotive Wheel Bearing including Corner Module,” KSPE Conference Proceedings, pp.939-940, 2013.