강구용접형 볼스터드 해석 모델 개발 및 용접 물성 예측

Copyright Ⓒ 2023 KSAE / 210-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This study evaluated the effect of the strength of the pin and ball of the welding on the Weld-type ball stud of the stabilizer bar link. Hardness was measured to predict the material properties of small products that could not be made into specimens. Based on hardness, initial material properties were set, and other material properties were predicted while correlating them with product test results. An analysis model for the heat-affected zone of the welding was developed, and the characteristics of strength failure and fatigue failure during the welding of the two materials with a large difference in hardness were studied. The failure mode that was comparable to the test result was realized after reflecting the characteristics of the secondary firing section in the analysis. Moreover, the effectiveness of the fatigue analysis was evaluated after reviewing the fatigue endurance test load selection method in a limited test environment and the fatigue endurance test results.

Keywords:

Ball joint, Ball stud, Stabilizer bar link, Spherical welded, FEA, Weld, Abaqus키워드:

볼조인트, 볼스터드, 스테빌라이저 바 링크, 강구용접형, 유한요소해석, 용접, 아바쿠스1. 서 론

여 현재 자동차 시장은 세계 주요국들의 환경규제에 의해 내연기관에서 전기차로 변화되는 추세이다. 고중량의 배터리를 탑재하게 되면서 차량중량이 증가되었으며 그로 인해 샤시 부품들에 전달되는 하중도 함께 증가되고 있다. 제품의 성능적인 면에서도 요구조건들이 강화되고있어 제품개발에 어려움이 있으며, 제한된 원가로 최적화된 제품을 개발하기 위해 다양한 방법이 시도되고 있다. 본 논문에서는 위 사례중에 하나인 강구용접형 볼스터드를 주제로 하여 제품의 특성을 반영한 해석모델을 개발하고 시험결과와 비교하였다.

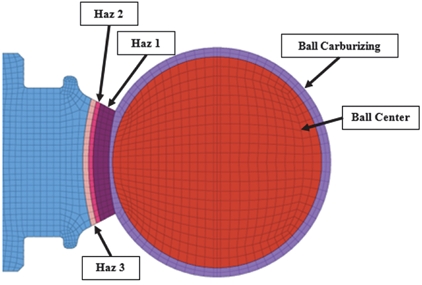

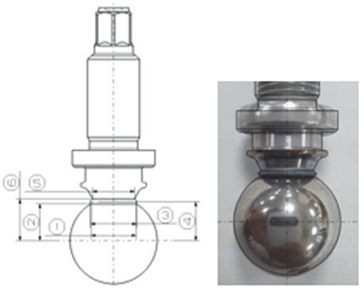

볼스터드는 볼조인트의 한 부품으로 구형 머리를 가지는 볼트의 형태를 가지고 있다. 구면이 POM 소재의 볼 시트와 미끄러짐 접촉을 하며 회전 자유도를 가지는 조인트의 역할을 한다. 이때 발생되는 토크는 크지 않지만 샤시 응답성능에 영향을 끼치기도 한다. 냉간단조와 버니싱을 통해 제작되는 볼스터드는 진구도에 한계를 가지고 있으며, 제작의 용이성이나 원가절감 측면에서 구형 머리 끝 부분을 절삭하는 것이 일반적이다. 구형이 아닌 영역은 요동 시 볼 시트와 연속적인 접촉을 이루지 못하여 Stick-Slip이 발생될 수 있다. 강구용접형 볼스터드는 볼과 핀을 다른 공정으로 제작할 수 있기 때문에 높은 진구도를 가지는 완전한 구형으로 제작이 가능하며 토크 안정화 측면에서 이점을 가진다. 다만 볼과 핀을 용접으로 연결하기 때문에 용접 열영향부의 경도 차에 따른 취성 파괴 문제가 있어 우선 사이즈가 작고 하중이 크게 들어오지 않는 스텝바 링크의 볼스터드로 아이템을 선정하여 연구하였다. 볼과 핀을 연결하는 용접부에 대한 고려가 필요하였으며, 용접열영향부의 경도와 용접길이를 반영해 해석모델을 개발하였다. 또한 Haz 물성에 따른 강도를 비교하여 용접모델의 유효성을 함께 평가하였다.

2. 용접부 해석모델링 기준 정립

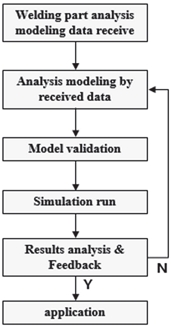

용접 열영향부의 시편을 채취하여 물성을 측정 하려고 하였으나, 볼스터드의 사이즈가 작아 시편을 채취 할 수 없었다. 따라서, 제품으로 강도 평가를 진행하였고, 시험과 해석의 Correlation을 진행하여 해석 모델링 기준을 정립하였다. 용접부 해석 모델 기준 정립은 Fig. 1과 같은 순서로 진행하였다.

2.1 강구 용접 볼스터드 모델 구성

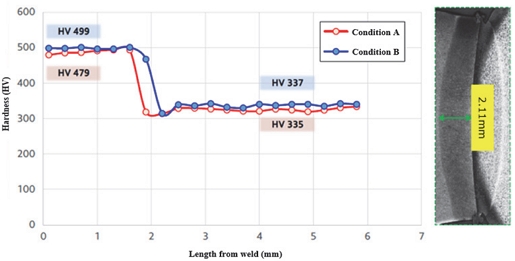

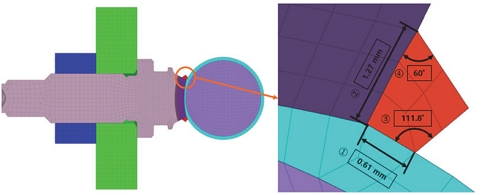

비커스 경도계를 이용하여 용접 구간 길이에 대한 경도 측정을 실시하였다. 측정 결과 Fig. 2와 같이 용접구간에 따른 경도변화를 확인할 수 있었으며, Haz부 길이는 약 2 mm인 것으로 나타났다.

측정된 경도를 바탕으로 ISO18265 규격을 이용하여 Table 1과 같이 초기 물성을 설정하였다. Ball 침탄부 표면 경도에 해당하는 규격은 없어 유사 물성을 참고하였다.

3. 볼스터드 시험

3.1 강도 시험 결과

볼스터드 굽힘 강도 시험을 진행하였다. 용접형 개발품의 시험 결과 용접이 없는 기존 양산품 대비 강도가 약 26 % 저하된 Avg. 24.2 kN으로 나타났고, 파손부위도 전조부에서 용접부인 볼스터드 목부로 이동하였다. 용접 조건과 샘플 공차에 따른 시험 편차가 발생하였으나, 본 연구에서는 반영하지 않았다.

3.2 시험/해석 결과 비교 및 물성 튜닝

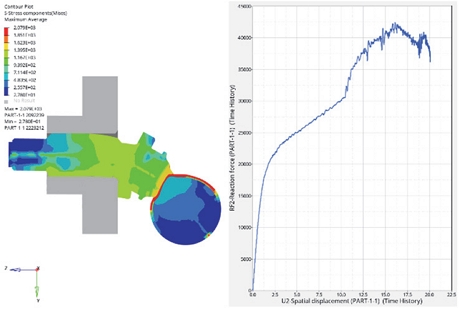

시험값과 초기 물성 값으로 해석한 결과는 42 % 오차율로 상당한 차이를 보였다. 초기 물성은 경도환산표에 따라 선정한 값으로 실제 용접물성과는 차이가 있는 것으로 판단된다. 시험/해석의 상관성을 높이기 위해 임의로 선정된 물성값을 조정하여 시험값과 유사한 수준의 강도를 갖는 물성으로 튜닝하였다. 하지만 시험은 Haz1과 Ball 침탄부 사이에서 파손된 반면에 해석결과는 Haz3에서 파손 될 것으로 예측되었다. 침탄부의 강도가 높아 상대적으로 강도가 낮아지는 Haz3에서 파손된 것으로 사료된다.

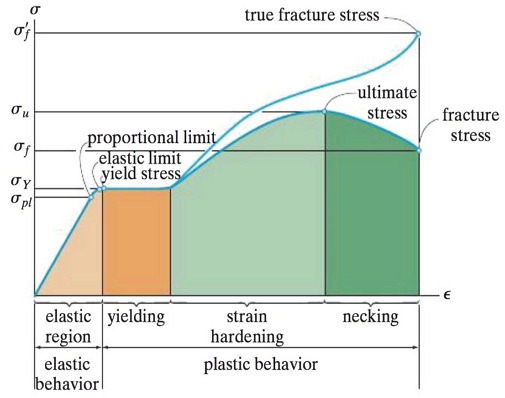

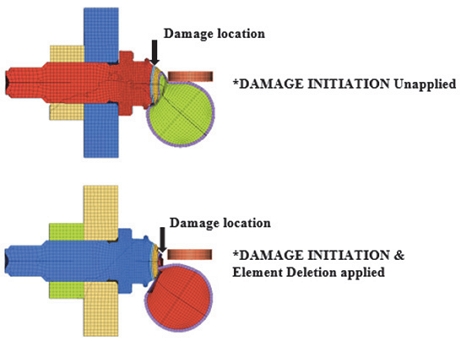

스틸과 같은 연성재질은 Fig. 8과 같은 특성을 가지고 있으며, 파단을 구현하기 위해서는 네킹영역의 물성이 고려되어야 한다. 실제와 유사한 파손 모드를 모사하기 위해 ABAQUS에서 제공하는 Damage Initiation 옵션을 이용하여 2차 소성구간의 물성을 해석모델에 적용하였다. 결과로 인장강도 도달 이후 네킹현상이 구현되었으며, Element의 파단까지 시각적으로 확인할 수 있었다(Fig. 9).

4. 해석모델 유효성 평가

4.1 Haz부 물성 유무 유효성 평가

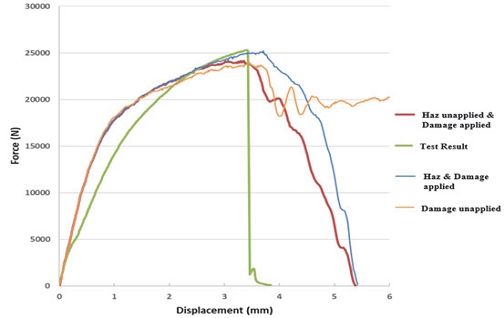

Haz를 세부 물성으로 적용한 모델과 기존 볼스터드 물성으로 적용한 모델을 비교해 보았다. 또한 Damage를 적용하지 않고 인장강도만으로 튜닝한 그래프와도 비교하였다.

Fig. 10과 같이 Haz부 물성 유무와 관계없이 비슷한 값과 기울기를 보였다. 이와 같이 비슷한 결과가 나타난 이유는 용접으로 인한 경도 상승보다 볼의 경도가 높아 용접 경화 효과가 반감되기 때문으로 사료된다. 다만 Damage를 적용하지 않은 해석 결과는 소성변형 구간의 강성이 가장 낮았으며, 최대 강도 이후 거동과 파손 모드 또한 다르게 나타났다.

5. 결 론

본 연구에서는 차량용 스텝바 링크에 사용 되는 볼 스터드를 볼과 핀으로 용접한 사양으로, 굽힘 강도 특성에 대한 연구를 수행하였다. 제품 사이즈가 작아 소재물성을 측정하기 위한 시편제작이 불가하였으며, 대체 방안으로 제품상태에서 강도를 평가하여 시험과 해석모델을 Correlation 하였다. 양산형과 강구용접형 볼스터드의 평가결과로 다음과 같은 결론을 도출하였다.

- 1) 볼스터드 굽힘강도 시험에서 용접 사양의 경우 양산형과 달리 용접부의 연신율이 상대적으로 낮기 때문에 용접 부위에서 파손이 일어 날 수 있음.

- 2) 경도가 높은 재질과 상대적으로 낮은 경도 재질을 용접 할 경우 용접 경화에 의한 굽힘강도 변화는 크지 않음.

- 3) 시험/해석의 최대강도 Correlation에서 재질의 인장강도 보다 연신율이 더 중요한 인자로 나타났음.

- 4) ABAQUS의 Damage Initiation 옵션을 사용할 경우 최대 강도 이후의 파손모드를 실제와 유사하게 모사 할 수 있음.

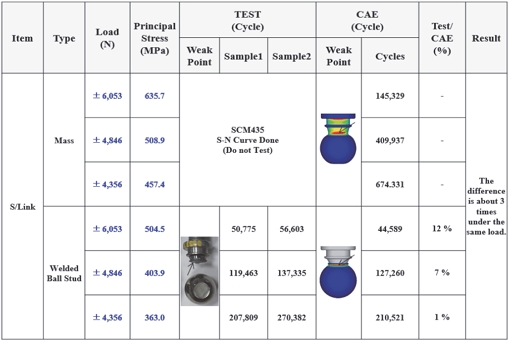

- 5) 피로시험에서 특정 구간의 수명차이가 급격히 변하는 구간이 측정되었다.

Subscripts

| HV : | hardness vickers |

| Haz : | heat affected zone |

Acknowledgments

A part of this paper was presented at the KSAE 2022 Spring Conference

피로 시험에 많은 시료를 사용하지 못하여 신뢰성을 높이는데 한계가 있었다. 추후 많은 시료를 추가하여 신뢰성을 향상시킬 예정이다.

References

- Y. C. Jang and Y. S. Lee, “Study of Crack Propagation and Absorbed Energy in Heat Affected Zone Using a Finite Element Method,” Transactions of COSEIK, Vol.22, No.6, pp.541-548, 2009.

-

G. H. Kim, J. H. Jang, S. H. Kim, B. J. Kim, K. Y. Sohn and D. G. Nam, “Effects of Cooling Rate by Double Austenitizing Tempering Treatment on the Microstructure and Mechanical Properties in Low Alloy Steel,” Transactions of KJMM, Vol.55, No.8, pp.559-565, 2017.

[https://doi.org/10.3365/KJMM.2017.55.8.559]

- N. Y. Chung and C. H. Song, “Prediction of Propagation Path for the Interface Crack in Bonded Dissimilar Materials,” Transactions of KSAE, Vol.4, No.3, pp.112-121, 1996.

- INTERNATIONAL STANDARD ISO 18265

- R. C. Hibbeler, Mechanics of Materials, Prentice Hall, 8th Edn., pp.83-86, 2011.

- Abaqus 6.13 Analysis User’s Guide, Volume III: Materials.

- H. W. Kim and K. Y. Cho, “Development of Spherical Welded Ball Stud Fatigue FEM Model,” KSAE Spring Conference Proceedings, pp.279-280, 2022.