커튼 에어백 정적 전개시험시 트림부품 공차의 변동연구

Copyright Ⓒ 2022 KSAE / 199-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The airbag is an important safety performance part for reducing passenger injury in the event of a collision. The purpose of curtain airbags is to protect the heads of the occupants in the 1st and 2nd row seats during a side crash test. The ambient temperature shall be in accordance with the side crash regulation. However, vehicles are driven at different user environments, such as hot and cold temperatures. An automobile company set up an in-house test of airbag static deployment in order to meet user environment conditions of hot(85 °C) and cold(-30 °C). Simulation was used to verify the performance of current airbag static deployment, but the test results are different even with the same vehicle. In order to fix these issues, I focused on identifying the factors and tolerance in airbag-related parts that are affecting the difference between the simulation and the test. The purpose of this study is to understand the varying factors for curtain airbag and trim parts. A variation predicted model is built, and the upper/lower limits of variable combination are determined in order to achieve airbag deployment in position. A variation predicted model is composed of generated DOE table, NDF, and RSM. The NDF number corresponds to the airbag target deployment time. This result will serve as a design guide for future vehicle development.

Keywords:

Variation, Curtain airbag, DOE (Design Of Experiments), NDF(Normalized Drop Function), RSM(Response Surface Method)키워드:

변동, 커튼에어백, 실험계획법, 표준전개 무차원 함수, 반응표면법1. 서 론

자동차 산업에서는 안전관련 법규가 강화되면서 안전 구속장치중 하나인 에어백에 대한 리콜이 상위로 나타나고 있다.1) 충돌 안전성 향상을 위해 선행개발을 향상시키고 있으며 이 가운데 측면 충돌시에 운전자와 승객을 보호해주는 커튼 에어백이 상해치를 줄여주는 안전장치의 하나로 사용되고 있다.

차량이 운행중에 여러 가지 환경가운데 발생하는 경우에 대비하기 위하여 선행 개발단계에서 상온(23 °C)뿐만 아니라 고온(85 °C)과 저온(-30 °C)상태에서 에어백시스템을 시험하며 개발하고 있다.

초기 설계에 대응하기 위하여 시뮬레이션을 도입하여 고온과 저온의 온도변화에 따른 부품들의 변화의 결과들을 예측하는 것이 제한적임을 알게 되었다. 시뮬레이션에서는 관련 부품들을 공칭조건으로 해석하고 있으나 실제 부품들은 공차를 가지고 있고, 이같은 공차들이 누적되어 시험에 영향을 준다는 것에 초점을 맞추어 부품 인자들에 대한 민감도와 조합 누적 공차의 영향을 파악하였다.

커튼 에어백 구성부품의 인자를 선정하고 인자의 공차와 변동조합을 파악하기 위하여 반응표면법을 사용하였다. 변동조합의 상한치와 하한치를 구현하기 위하여 Normalized drop function을 사용하여 에어백이 비구속 상태와 트림이 장착된 구속상태에서의 에어백 전개비를 무차원 수로 나타내었다. Best조건과 Worst조건의 에어백 전개시의 해석결과를 시험으로 검증하였다.

본 논문에서 준준형 SUV차량에서 공차변동의 민감도가 높은 부품을 확인하였고, 에어백 전개 강건성을 높이기 위하여 목표 전개시간을 초과하는 공차변동 조합들에 대하여 설계대안을 제시하였고 공차 변동 예측방법을 활용하여 향후 차량개발에서도 적용할 수 있는 기반을 마련하였다.

2. 커튼 에어백 정적 전개 시험 구성

본 연구의 범위는 선행 개발시 차량 수준의 커튼 에어백 정적 전개 시험에 초점을 맞추었다.

기존 연구에서는 운전자 위주였고, 후열 탑승자에 대한 머리 상해치를 줄이기 위한 연구가 진행되어 후열 쿠션의 수평 패턴을 타입1, 수직 패턴을 타입2, 타입2를 수정한 타입3에 대하여 방석 방출해석, Drop tower해석과 SINCAP MDB해석을 실시하여 타입3이 성능을 만족하는 연구결과도 수행되고 있다.2)

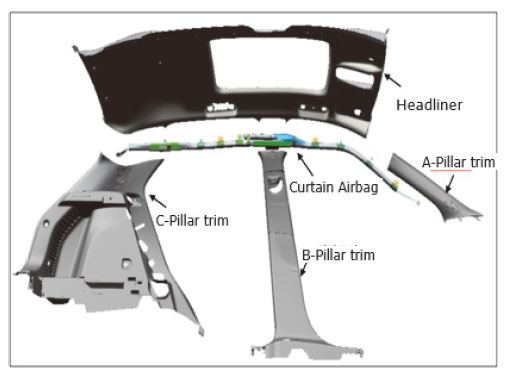

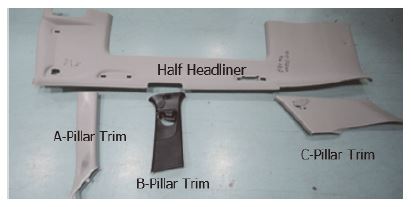

커튼 에어백은 쿠션과 감지 센서를 제외한 에어백 쿠션, 인플레이터와 가이드램프로 구성되어 있다. 커튼 에어백 정적 전개 시험은 차체에 커튼 에어백과 A/B/C필라트림과 헤드라이너를 장착한 후 에어백 전개가 목표 시간내에 전개되는지를 파악하기 위하여 수동으로 전개시키고 있다. 정적 전개 시험을 위한 관련 부품들은 Fig. 1과 같다.

3. 주 설계 인자 선정

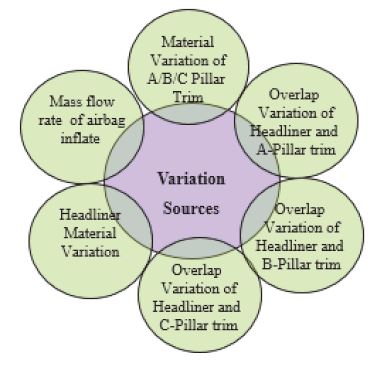

커튼 에어백과 에어백 작동에 영향을 미치는 A/B/C필라트림과 헤드라이너 공차 변동 인자들은 각 부품의 물성치 공차, 치수 공차, 에어백의 폭발력에 해당되는 질량 흐름율(Mass flow rate)을 변동 근원으로 Fig. 2와 같이 도식화 하였다.3)

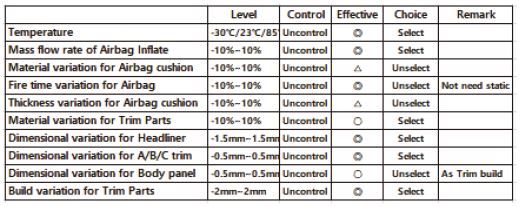

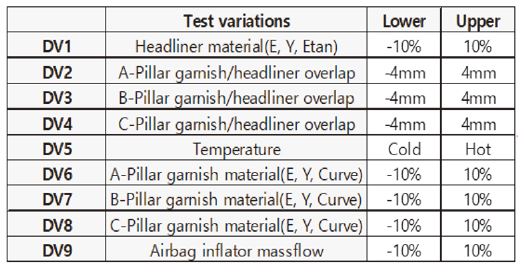

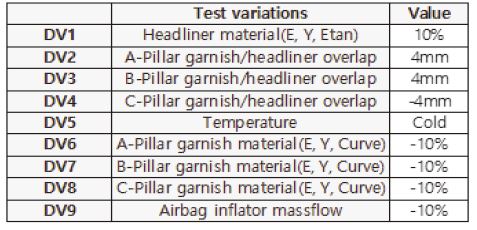

에어백 전개에 영향을 미치는 부품들의 강성(물성), 부품 간 오버랩량, 에어백의 폭발력을 영향 인자로 선정하였고, 영향 인자는 제품내 변동과 제품간 변동을 포함하여 에어백 인플레이터 질량 흐름율, 헤드라이너와 트림부품의 치수 공차, 재질공차, 조립공차를 변동으로 선정하였고 Table 1과 같다.4)

커튼 에어백 정적 전개 시험을 예측하기 위한 커튼 에어백 시뮬레이션은 Hypermesh와 LS-DYNA를 사용했고, 에어백 모델은 CPM(Corpuscular Particle Method)으로 하였다.

4. 실험 예측 방법

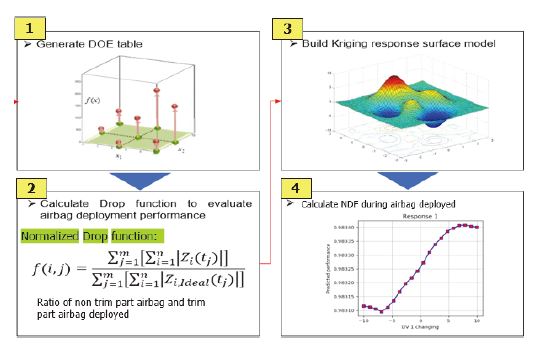

변동 예측 개념은 Fig. 3과 같이 주 인자와 변동 메트릭스의 DOE테이블을 만들고[1], 무차원화 된 Normalized drop function을 적용[2]하고 반응 표면법[3]을 이용하여 에어백 전개 시 변동 예측 계산[4]을 수행하였다.

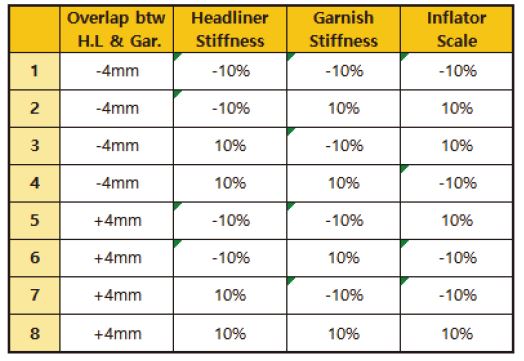

커튼 에어백 정적 전개에 영향을 미치는 인자들은 에어백 폭발력, 트림부품인 헤드라이너 강성, A/B/C필라 트림의 강성, 헤드라이너와 A/B/C필라트림의 치수 네가지 인자로 하였고, 2수준으로 공차 최대 허용치와 최소 허용치로 구분하여 표준 L8직교표를 사용하였고 Table 2와 같다.

커튼 에어백 전개가 잘 이루어지는지 시뮬레이션으로 수치화하기 위해서 커튼 에어백이 폭발하여 쿠션 하단이 아래로 내려가는 이동거리로 제안하였다. 식 (1)의 Normalized Drop Function(NDF)을 사용하였다.

커튼 에어백이 차량에 조립되기 이전의 단품 상태에서의 이상적인 에어백 전개 상태와 에어백이 차량에 장착되어서 에어백이 전개될 때를 비교하였다. 분모에 이상적인 상태에서의 에어백 전개 시 쿠션의 최 하단 노드 점의 아래로 이동하는 거리이고, 분자는 차량에 장착된 커튼 에어백의 전개 시 쿠션의 최 하단 노드 점의 아래로 이동하는 거리로 정의하여 최종 값을 무차원하였다.5)

| (1) |

where

Zi(tj) is the Z displacement of ith node on the bottom edge at time step tj

Zi,Ideal(tj) is the Z displacement of ith node on the bottom edge of the unrestricted airbag at time step tj

n is the number of selected nodes on the bottom edge of the airbag

m is the number of time steps

NDF f(i,j)값이 1에 가까울수록 에어백 전개가 이상적인 상태로 잘 이루어짐을 알 수 있다. 커튼에어백 정적 전개 시험에서 에어백 전개 시 A필라 트림, B필라 트림과 C필라 트림에서 에어백이 걸리거나 방해를 받아 전개 시간이 지연되거나 에어백이 자리를 잡지 못하는 경우가 발생하는 것을 기존 시험을 통해서 알 수 있었다.

간단한 실험계획법으로는 변동인자의 민감도와 인자들의 조합관계를 추론하기가 부족하여 반응표면법과 무차원 함수(NDF)를 적용하여 조합관계를 추론할 수 있게 하였다.

커튼 에어백과 같은 비선형에서 반응 표면법을 사용하여 외곽과 내부의 샘플링 점들을 사용하여 보다 정확히 예측하기 위하여 81회의 시뮬레이션을 시도하였다. 커튼에어백 정적 전개시험에서 에어백 전개에 영향을 미치는 에어백과 트림부품들에 대하여 인자를 에어백의 인플레이터 질량 흐름율, 헤드라이너, A/B/C필라 트림의 재질과 헤드라이너 재질, 헤드라이너와 A/B/C필라 트림의 치수 공차 및 조립공차를 고려한 오버랩량, 온도조건을 9개의 인자 변동으로 하여 Table 3과 같이 입력하였다.

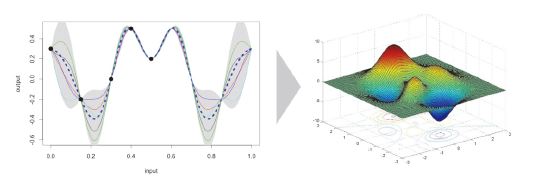

Kriging반응표면법은 비선형성이 강한 시스템을 매우 잘 근사화 하는 장점이 있다. 새로운 Matlab Kriging은 Correlation함수를 기반으로 하여 표면의 최적의 곡선을 찾는 방법으로 기울기를 이용하였다. 식 (2)의 가우시안 함수와 DOE 샘플링 점을 이용한 가장 적합한 분포 곡선을 찾는다.

| (2) |

Kriging model 식 (3)을 사용하여 Fig. 4와 같은 부품 공차의 변동을 구축하였다.6)

| (3) |

본 연구의 새로운 Kriging은 기존보다 정확성이 뛰어나며 효율 면에서 동등 혹은 뛰어나며 재현성 측면에서 양호하다.7)

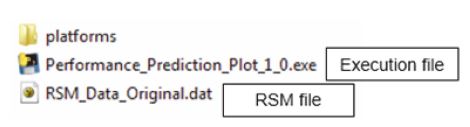

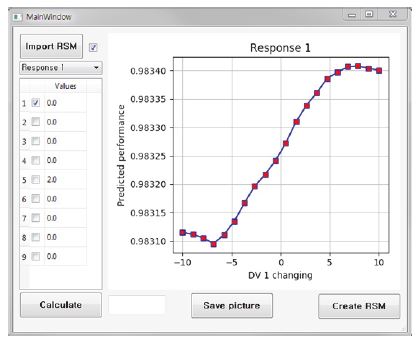

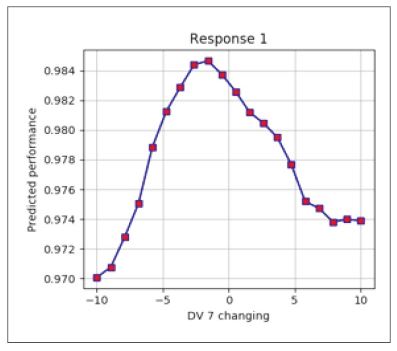

Kriging 반응표면법이 생성된 후에 Fig. 5와 같이 MATLAB을 이용하여 각 부품의 공차 변동에 따른 Plotting과, 공차 변동의 조합 결과를 수치화 하였다.

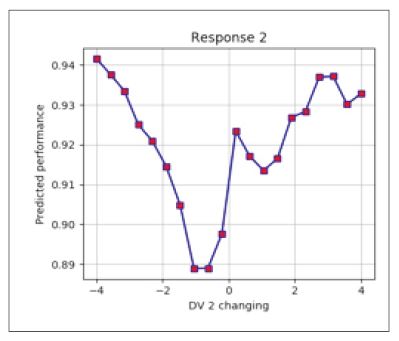

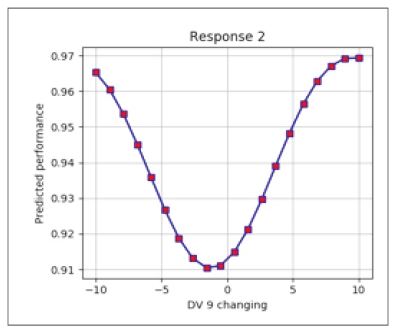

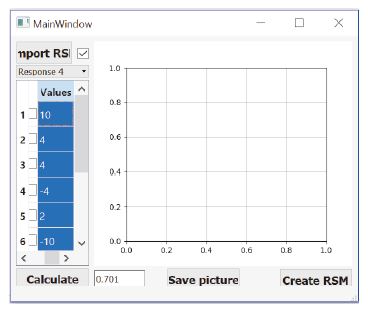

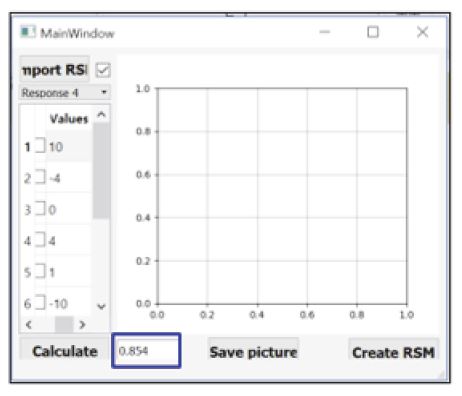

예측 모델 계산기에서 Import RSM버튼을 누른후 RSM(반응표현법) 데이터를 불러들이고 9개 인자 공차 변동을 1번부터 9번까지 입력하고 Calculate버튼을 누르면 계산된 값이 산출된다. 변동 예측 계산 모델이 Fig. 6이고, 그래프의 가로축은 공차의 변동이고 세로축은 NDF값이다.

5. 실험 결과의 정량화

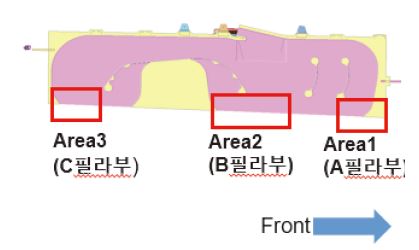

커튼에어백 정적 전개 시험에서 에어백 전개 시 A필라 트림, B필라 트림, C필라 트림에서의 시뮬레이션 결과 값을 관찰하기 위하여 Fig. 7과 같이 A필라 트림 위치부터 순서대로 영역1(A필라 트림 영역), 영역2(B필라 트림 영역), 영역3(C필라 트림 영역)으로 구분하였고 또한 영역1,2,3 전체의 결과 값을 확인할 수 있도록 하였다.

전체적인 영역에서는 에어백 전개의 민감도가 낮아지기 때문에 A/B/C필라 위치별로 커튼 에어백 정적 전개의 민감도를 보기 위하여 독립적으로 앞쪽부터 영역1, 영역2, 영역3으로 나누었다.

커튼 에어백의 전개 시 시뮬레이션 모델에 최하단의 흰색 영역에 A/B/C필라 트림 위치와 유사하게 전면, 중간과 후면으로 각각 48개, 68개, 41개의 노드를 만들어 에어백 전개시 시간대별로 에어백 쿠션이 하단으로 내려가 움직인 거리를 측정할 수 있게 하였다.

영역 1,2,3을 합친 전체 영역에서는 헤드라이너와 A/B/C필라 트림의 물성 변동이 1.2 %로 나타났고 그 이외의 인자는 1.2 %미만인 것으로 나타났다.

헤드라이너와 A/B/C필라 트림의 오버랩 변동이 Fig. 8에 나타난 것 같이 B필라 트림의 오버랩 변동은 2.2 %, A필라 트림과 C필라 트림의 오버랩변동은 2.2 %미만인 것으로 나타났다.

인플레이터의 질량흐름율과 온도 변동 요인이 3 %와 5 %로 A/B/C필라 트림 오버랩 요인보다 상대적으로 크다는 것을 알 수 있다.

영역1에서 헤드라이너와 A/B/C필라 트림의 오버랩 변동이 Fig. 9에 나타난 것 같이 A필라 트림변동이 5 %, C필라 트림 변동이 2 %로 나타났다.

Fig. 10은 인플레이터의 질량 흐름율과 온도 변동요인이 6 %와 3 %로 다른 변동요인보다 상대적으로 크게 나타남을 알 수 있다.

영역2에서는 인플레이터의 질량 흐름율과 온도 변동요인이 1.4 %와 3.3 %로 다른 변동요인보다 상대적으로 크게 나타남을 알 수 있다.

영역3에서 헤드라이너와 A/B/C필라트림의 오버랩 변동이 B필라트림이 9 %, A필라트림이 1.6 %이고 인플레이터의 질량 흐름율과 온도 변화요인이 10 %와 12 %로 상대적으로 크게 나타남을 알 수 있다.

외부환경인 온도조건 변화가 영향을 주었고, 에어백 인플레이터 질량흐름율이 가장 큰 영향을 주었고, 그 다음이 헤드라이너와 필라트림 오버랩량이 영향을 주는 것으로 나타났다.

6. 최적 설계 인자 도출

커튼 에어백 전개시 가장 영향을 많이 미치는 인자들의 변동 조합은 반응 표면법에서 구한 결과 영역3에서 Table 4와 같이 구성되어 나타났다.

전개 예상 계산기의 죄측에 Table 4의 인자 변동 값을 입력하면 Fig. 11과 같이 0.701로 계산되어 진다.

두번째로 커튼 에어백 전개 시 영향을 미치는 인자들의 조합은 저온(-30 °C)에서 에어백 인플레이터 질량 흐름율이 -10 %이고, A필라트림의 오버랩은 -4 mm이고, B/C필라 트림 부품 오버랩 변동은 4 mm, 이고 재질 변동은 헤드라이너는 10 %, A필라트림 -10 %, B필라 트림은 10 %, C필라트림은 10 %로 성능 예측은 0.73으로 나타났다.

커튼 에어백 전개 시 가장 영향을 적게 미치는 인자들의 변동조합은 여러 가지로 나타났으며 그 중의 영역1(A필라부)에서 고온(85 °C)으로 에어백 인플레이터 질량 흐름율이 8.7 %이고, A필라 트림의 오버랩 -3.7 mm, B필라 트림 오버랩 1.1 mm, C필라 트림 오버랩 4 mm이고 성능 예측은 이상적인 1.0을 얻었다.

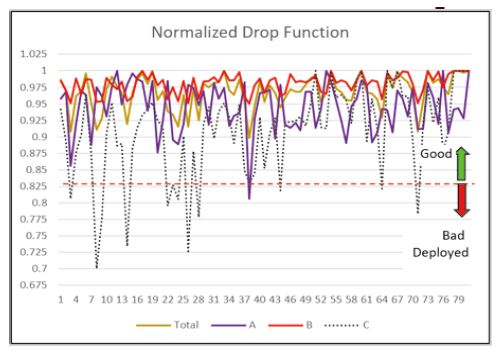

변동 조합을 위하여 Fig. 12와 같이 81회의 시뮬레이션을 하였고, 95 %의 신뢰도를 갖는 목표 전개시간 NDR이 0.825임을 확인하였다.

7. 도출 인자의 검증

7.1 시험 검증 방안

커튼 에어백 전개시 가장 영향을 많이 미치는 인자들의 변동 조합의 결과가 큰 값과 작은 값에서 대체하여 시험사양을 결정하였다. 에어백 인플레이터 질량 흐름율은 시험 검증제작을 위해 상한치와 하한치로 선정하고, 물성 변동은 미치는 영향이 적게 나타나 재질 변동은 없는 것으로 가정하였다. 두 가지 시험 사양은 아래와 같은 조건으로 준비하였다.

첫 번째 시험은 커튼 에어백 전개시 가장 영향을 많이 미치는 인자들의 변동 조합(Worst deployed)으로, 저온(-30 °C), 에어백 인플레이터 질량 흐름율은 -10 %, 헤드라이너와 A/B필라트림 오버뱁 변동 4 mm, 헤드라이너와 C필라 트림 오버랩 변동 0 mm로 하였다.

두 번째 시험은 커튼 에어백 전개시 영향을 가장 적게 미치는 인자들의 변동 조합(Best deployed)으로 고온(85 °C), 에어백 인플레이터 질량 흐름율은 +10 %, 헤드라이너와 A/B필라 트림 오버뱁 변동 4 mm, 헤드라이너와 C필라 트림 오버랩 변동 0 mm로 하였다.

검증 시험을 위해 구성되는 부품들은 반쪽 헤드라이너, A필라 트림, B필라 트림, C필라 트림의 구성은 Fig. 13과 같다.

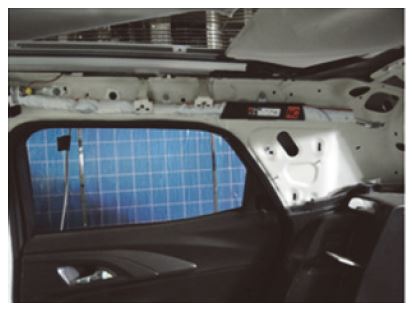

시험 검증을 위하여 반쪽 바디에 준비된 커튼 에어백을 장착한 것이 Fig. 14이고 이후에 Fig. 13의 트림 부품들을 장착한다.

7.2 시험 검증 결과

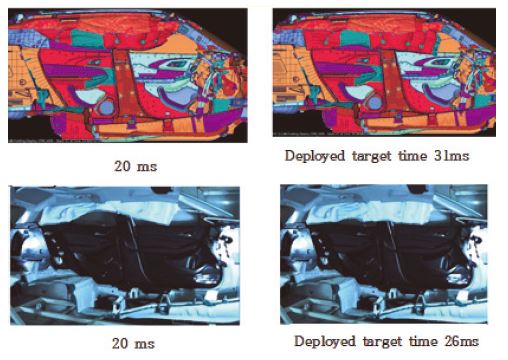

에어백 전개시 가장 영향을 많이 미치는 인자들의 변동 조합(Worst deployed)의 시험 결과는 에어백 전개 목표 시간이 26 ms로 성능만족을 못하였고, 시뮬레이션과도 19 %정도 차이가 발생하였고 Fig. 15와 같다.

시뮬레이션이 시험보다 5 ms정도 지연되어 나타나 시험에 맞추어 시뮬레이션을 보상하였다.

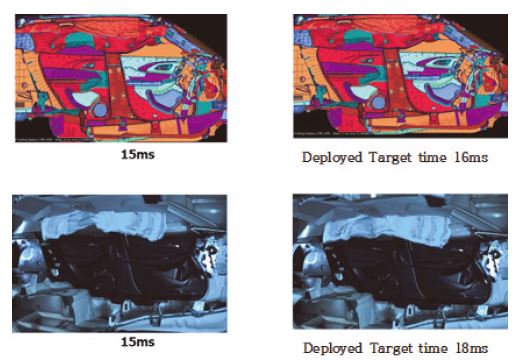

에어백 전개시 영향을 적게 미치는 인자들의 변동 조합(Best deployed)의 시험 결과는 에어백 전개 목표 시간이 18 ms로 성능을 만족하였고, 시뮬레이션과도 11 %정도 차이로 Fig. 16과 같이 나타났다.

8. 결 론

전개 시험의 강건성을 위하여 관련된 부품의 물성과 치수를 인자로 선정하였고, 그 인자의 공차를 변동으로 하였다. 이 같은 변동의 조합이 에어백 전개 목표 시간이내에 들어오는 강건 모델을 제시하였고 실험 계획법을 통하여 공차 변동의 민감도를 식별하였다.

변동 예측 모델을 검증하기 위하여 변동 조합결과에서의 전개에 영향을 많이 미치는 조건과 전개에 영향을 적게 미치는 유사한 조건으로 시험을 실시하여 다음과 같은 연구결과를 도출하였다.

첫째 에어백 정적 전개 시스템에 영향을 미치는 에어백 및 트림 부품의 공차 변동량 선정 및 에어백 및 트림 부품의 공차 변동 민감도를 파악하였다. 변동 민감도는 에어백 인플레이터의 질량흐름율이 가장 크게 나타났고, 다음이 헤드라이너와 B필라트림 오버랩 변동, 그다음이 헤드라이너와 C필라트림 오버랩 변동, 헤드라이너 물성 변동, A필라트림 물성 변동 순서로 나타났다.

둘째로 설계 강건성을 높이기 위해 에어백 정적전개 시 변동 예측 방법과 변동 조합범위 제시 및 전개 목표 시간이내의 값을 제안하였다.

- 1) 에어백 전개에 영향을 많이 미치는 변동인자들로 가장 많이 에어백 전개가 지연되는 경우(Worst deployed) : 저온(-30 °C), 에어백 인플레이터 질량흐름율-10 %, 헤드라이너와 A/B/C필라트림 오버랩 변동 4 mm/4 mm/-4 mm, 헤드라이너 재질 변동 10 %, A필라트림 재질 변동 -10 %

- 2) 에어백 전개에 영향을 적게 미치는 변동인자들로 가장 잘 에어백 전개가 이루어지는 경우(Best deployed) : 고온(85 °C), 에어백 인플레이터 질량흐름율 10 %, 헤드라이너와 A/B/C필라트림 오버랩 변동 3.7 mm/ -1.1 mm /-4 mm, 헤드라 이너 재질 변동 -4.3 %, A필라트림 물성 변동 -5.5 %

셋째로 시험으로 변동 예측 방법을 검증하여 공차의 변동 조합이 에어백 정적 전개 목표시간을 초과하지 않도록 설계 대안을 제시하였다. NDF값이 0.776인 경우 에어백 질량 변동을 10 %, 헤드라이너와 A필라트림 오버랩을 최소로, B필라트림 오버랩을 공칭조건으로 하면 Fig. 17과 같이 전개목표에 도달하는 NDF 0.85를 맞출 수 있도록 설계제안을 할 수 있다.

본 연구결과는 선행 연구 개발단계에서 차량 수준의 커튼 에어백 정적 전개 강건성 제고를 위하여 변동 예측 방법을 모든 차량에 적용할 수 있는 기반을 마련하였다.

References

- U. S. Dapartment of Transportation National Highway Traffic Safety Administration, Vehicle Saf ety Recall Completion Rates Report, 2017.

- C. Kim, J. Ham and S. Jeon, “Research about the Factors that Influence Occupant Safety Performance in FMVSS 226 Ejection Mitigation Test,” KSAE Annual Conference Proceedings, p.1858, 2012.

-

K. Hendre and Y. Purohit, “Interior Trims Design Considerations for Roof Mounted Curtain Airbag,” SAE 2015-26-0157, 2015.

[https://doi.org/10.4271/2015-26-0157]

-

S. Zhou, L. Xiang, J. Lou, W. Zhang and M. Xu, “Research in the Impact of Curtain Airbag Deployment on Interior,” SAE-China and FISITA 2012 World Automotive Congress, 2012.

[https://doi.org/10.1007/978-3-642-33738-3_33]

- GM Optimization Symposium-Focus on Robustness, 2018.

- J. Kim, J. Kim, S. Jang and Y. Kim, “A Comparison Study of Discrete Searching Algorithms for Vehicle Body Optimization,” KSAE Fall Conference Proceedings, p.1146, 2017.

- J. Kim, Discrete Variable Optimization Bulid Environment of CAE Base Using MATLAB, MATLAB Expo 2018 Korea, 2018.