자동차 시트 수동 높이 조절장치의 유격 소음 방지 방안에 대한 연구

Copyright Ⓒ 2022 KSAE / 199-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The automobile seat height adjusting device is a very important device for adjusting the passenger’s seat height. In order to meet the needs of the customer, the device is available in manual, automatic, direct drive, and indirect drive. This study focuses on the noise cancelling mechanism of the height control unit of the manual indirect drive type. The procedures in this study are as follows. First, we analyzed the cumulative tolerance with 3DCS for the feasibility study of the device designed by using the cumulative tolerance method. Second, I created a 3D model based on the concept of tolerance absorption via testing. Lastly, I shaped the concept and came up with a solution after performing sensitivity analysis with finite element analysis(FEA).

Keywords:

3DCS, Height adjustment device, FEA, Noise prevention mechanism, Backlash, Overlap design키워드:

3D공차분석 프로그램, 높이 조절 장치, 유한요소해석, 소음방지구조, 백래시, 오버랩 설계1. 서 론

자동차용 시트 높이 조절 장치(Height adjust device)는 승객의 착좌 위치를 상하 방향으로 제어하는 중요한 부품이다. 이 장치는 브레이크 강도를 만족해야 하고, 승객의 편의를 위한 적당한 작동력 또한 만족해야 한다. 그 외에 작동시의 소음은 승객의 감성을 저해하기 때문에 작동시 소음 문제 또한 발생해서는 안 된다.

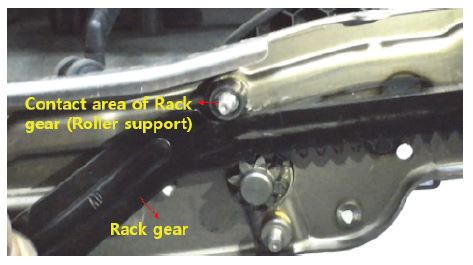

본 연구에서 타겟으로 선정한 높이 조절 장치는 Fig. 1과 같은 랙기어 타입의 높이 조절 장치이며, 2009년부터 현재까지 쓰이고 있는 대표적인 수동 높이 조절 장치이다. 이 높이 조절 장치의 소음은 랙기어의 백래시 유동에 의해 발생하며, 이 유동이 줄어들수록 높이 조절 장치의 작동력은 커지게 된다.

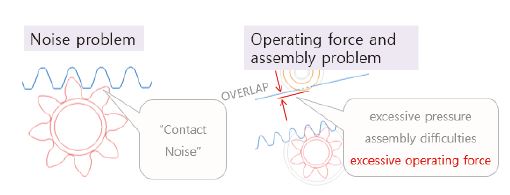

설계 시 누적공차를 감안하여, 랙기어가 조립될 시 롤러 지지부와 랙 기어간의 유격이 발생하지 않도록 오버랩 설계를 하지만, 제조산포에 의한 문제(Fig. 2)로 피니언 기어와 랙기어간의 유격에 의한 백래시가 여전히 존재하며, 오버랩 량을 늘릴 시 랙기어의 조립성을 떨어뜨리며, 높이 조절 장치의 작동력을 과다하게 하는 현상을 야기시킨다.2)

누적 공차 및 제조산포를 고려한 설계를 하였음에도 여전히 존재하는 제품의 품질문제를 해결하기 위해 연구는 다음과 같은 단계로 진행하였다.

첫째로 기존의 누적공차 계산으로 한 설계의 타당성 검토를 위해 3DCS를 사용하여 누적공차에 대한 분석을 진행하였다. 둘째로, 공차를 흡수할 수 있는 아이디어의 타당성을 시험을 통해 확인하고, 이 아이디어를 3D CAD 모델로 구현하였다. 셋째로, FEA(Finite Element Analysis)를 통한 설계 민감도 분석을 진행하고, 앞선 컨셉 설계의 내용을 구체화 하여, 해결책을 도출하였다.

2. 본 론

2.1 공차 분석

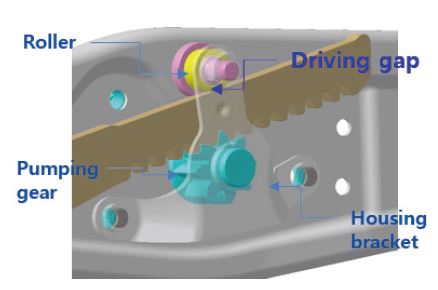

설계단계에 백래시에 의한 소음발생을 막기위해 구동부 Gap량은 조립 부품들의 Min-Max공차로 계산하였고, 도면의 Min-Max기준으로 Gap은 +0.055 mm -0.515 mm(오버랩)로 설계되었다.

설계의 수계산된 데이터가 타당한지 확인하는 절차는 3DCS라는 공차분석 프로그램으로 분석을 진행하였다. 통계를 내는 방식을 정규분포와 Min-Max 방법 2가지로 검토하고 도면 기준으로 단품들의 개별 위치도 공차를 반영하였을 때와 조립품 상태에서의 거리 공차를 반영하였을 때의 결과를 정리하면 Table 1과 같이 나타났다. 여기서 조립품의 거리공차는 Fig. 3의 Pumping gear와 Roller 센터와의 거리를 의미한다.

3DCS를 활용한 공차분석 결과 조립품 상태에서의 공차분석 결과는 정규분포, Min-Max 분포에서 최대 –0.52 ~ 0.09 mm로 설계의도에서 벗어나지 않은 결과를 나타내는 반면, 단품들의 위치도 공차들을 반영하였을 시에는 조립 시 Gap량이 정규분포에서는 0.15 mm, Min-Max 분포에선 0.2 mm로 실제 백래시를 유발할 수 있는 Gap이 발생할 수 있음을 확인하였다. 이 분석결과를 통해 유격 발생 원인이 조립상태의 위치도 공차가 관리가 되지 않음을 추정하였고, 실제 제품 제작 과정을 확인한 결과, 단품 단위의 위치도 공차는 관리가 가능하나 조립을 하면서 발생하는 거리공차는 관리가 난해함을 알 수 있었다.

2.2 공차흡수 메커니즘

소음을 부품들간의 간격이 떨어져 있다가 부딪히는 일련의 행위들의 결과물로 규정짓고, 하중을 작용하여 초기간격이 없게 만들면 소음이 발생하지 않을 것이라고 생각하고, 이를 실제로 확인하기 위한 시험을 진행하였다.

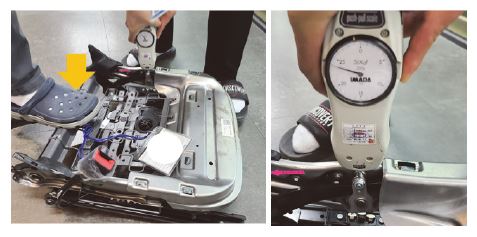

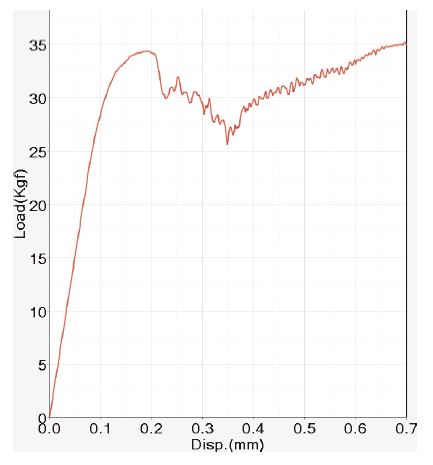

백래시에 의한 소음이 발생하는 불량품의 유격 발생 부위를 Fig. 4와 같이 Push-Pull gauge를 이용하여 누른 상태에서 쿠션부에 하중을 부하하여 유격 소음이 발생하는지 확인하였다. Push-Pull gauge하중을 10 kgf, 20 kgf, 30 kgf로 증대하며 시험한 결과 유격 소음이 발생하지 않는 조건은 30 kgf 이상인 것을 알 수 있었다.

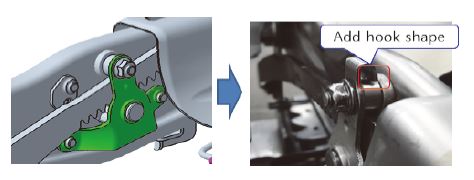

구동부 Gap 부위에 하중을 전달하는 메커니즘을 구현하기 위해 Fig. 5와 같이 별도의 추가 부품없이 기존의 Housing bracket의 형상을 바꿔 조립 시 후크 부품이 Roller를 누를 수 있는 구조를 고안하였다. 이 구조의 유효성을 확인하기 위해 유동 소음이 있는 제품과 없는 제품에 각각 후크 형상의 Housing bracket을 적용하여 소음 및 작동력에 대한 평가를 진행하였다.1)

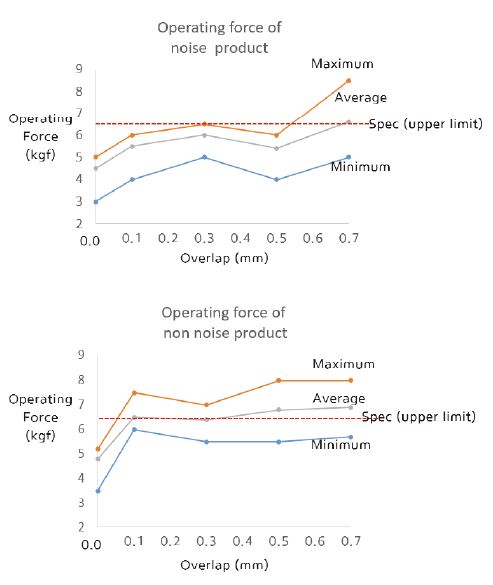

유동 소음이 있는 제품과 없는 제품에 오버랩량을 0.1 ~ 0.7 mm까지 증가시켜 가며 평가를 하였고 그 결과 오버랩량 0.1 mm부터 유동 소음이 발생하지 않음을 확인하였으나, Fig. 6과 같이 작동력이 목표 스펙(상한선 6.5 kgf) 대비 증가되어 현 양산품 품질 수준에서는 적용하기 어려움이 있다.

시험결과, Housing bracket의 오버랩 량에 따라 작동력이 증가하지만 유지되는 구간이 있음을 확인하였다. 하중을 작용하여 공차를 흡수하는 메커니즘을 공차흡수 메커니즘을 제어할 수 있는 방법을 찾기 위해 FEA분석을 진행하였다.

2.3 형상 및 재질 최적화

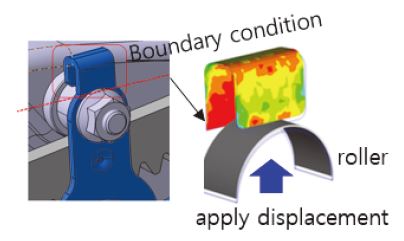

FEA분석을 위한 모델은 후크형상이 추가된 Housing bracket의 롤러 부위와의 접촉 조건을 고려하여, Fig. 7과 같이 후크만 표현한 후 롤러에 변위를 작용해 오버랩 상황을 구성하고, 이때 볼트 조립부에 발생하는 반력을 측정하였다.4)

오버랩 경계조건 고려를 위해 롤러의 이동량으로 오버랩량을 조절하여 해석을 진행하였다.

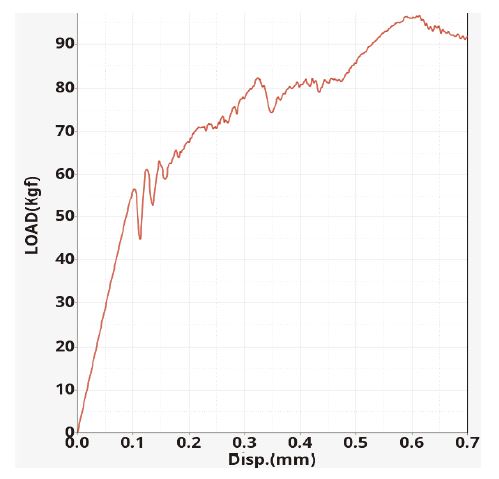

해석에 사용된 기본모델을 통해 볼트 조립부에 발생하는 반력을 예측해 본 결과 0.1 mm 오버랩 조건에 55 kgf, 0.5 ~ 0.7 mm 오버랩 조건에서는 95 kgf에 육박하는 큰 하중이 예측되어 Push-Pull gauge를 이용하여 소음을 제거한 하중(30 kgf) 대비 2 ~ 3배의 큰 하중이 작용된 것을 확인할 수 있었다.

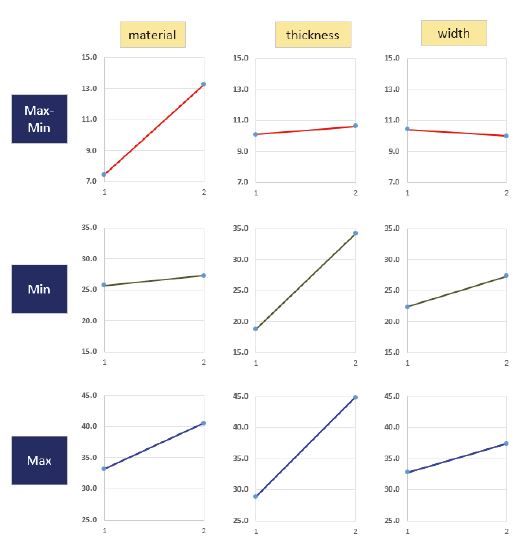

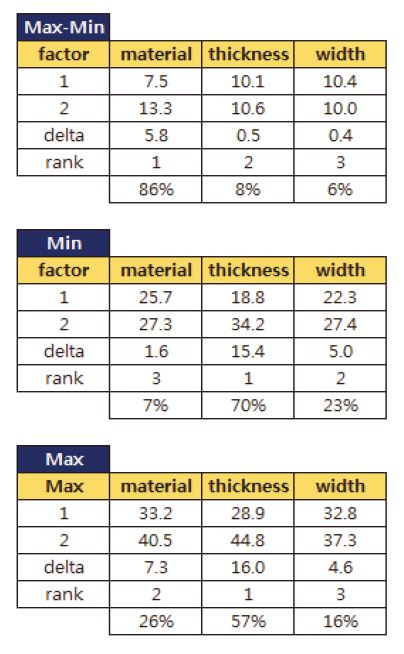

작동력의 증가를 방지하기 위한 설계변경을 위해 후크의 설계 변수를 재질, 두께, 형상(폭) 3가지로 정하고, 이 3가지 설계 변수를 2수준으로 총 8조건의 해석 조건을 만들어 설계 민감도를 확인하였다.3)

인자 선정은 실제 적용 가능한 변수 수준을 가늠하여 정하였으며, Table 2와 같이 구성하고 결과값은 오버랩량 0.1 ~ 0.7 mm까지의 모델에 측정되는 하중 데이터를 Min, Max 및 Min-Max 하중 편차에 대한 분석을 진행하였다.

시스템을 구성하기 위한 최소하중에 영향을 미치는 요소를 찾기 위한 Min결과, 과도한 하중에 의한 작동력 증가를 피하기 위한 Max 결과, 오버랩량에 따른 작동력 증가의 폭을 줄이기 위한 Min-Max 편차를 분석한 결과 하기 Table 3과 같은 결과가 나타났다.

분석 결과 작동력의 편차를 줄이는 주요 요소는 소재의 재질이며, 최소하중에 영향성이 큰 인자는 소재의 두께이며, 최대하중은 두께와 재질의 영향이 크다는 것을 알 수 있었다. 이는 소재의 항복강도와 두께에 따른 강성만으로 오버랩 설계의 유격방지 메커니즘을 제어할 수 있음을 보여준다.

8case 중 3번 case인 재질 SPAH440, 두께 2.0 mm, 폭 5 mm의 샘플의 해석 결과가 원하는 오버랩량에 따른 Min-Max 편차가 적은 30 kgf 하중에 근접한 결과를 보였고, 상세한 결과는 Fig. 10과 같았다.

3. 결 론

본 연구에서는 자동차용 시트 수동 높이 조절 장치 구동부의 소음발생 원인을 3D 공차분석을 통해 파악하고, 개선방법으로 오버랩 설계를 제안하였다. 오버랩 설계 모델의 설계 변수는 FEA와 실험계획법을 통해 최적의 값을 제시하였다.

유한요소해석을 활용하여 수동 높이 조절 장치의 유격 소음 방지를 위해 고안된 후크형상 오버랩 구조의 유효성을 확인하였다.

자동차의 시트 이외에도 다양한 구동부에서 발생할 수 있는 문제들에 임의로 하중을 작용하여 해결할 수 있는 문제들이 발생한다면 본 연구에서 제시한 오버랩 기법을 활용하여, 개선할 수 있을 것으로 기대된다.

Nomenclature

| A : | length, mm |

| B : | weight, kgf |

Subscripts

| 3DCS : | three dimensional control system |

| FEA : | finite element analysis |

References

-

J. Cho, B. Shin, K. Kim and E. Jeong, “Optimal Design for the Rotor Overlap of a Supersonic Impulse Turbine to Improve the Performance,” Journal of the Korean Society of Propulsion Engineers, Vol.18, No.1, pp.33-41, 2014.

[https://doi.org/10.6108/KSPE.2014.18.1.033]

- H. Choi, J. Kang, J. Park and J. Nam, “Analysis of BSR Noise Generated in the Operation of Vehicle Seat Height Adjustment Mechanism,” KSAE Annual Conference Proceedings, pp.1375-1376, 2014.

-

K. Kim, “Light-Weight Design of Automotive Track Rod Based on Design of Experiment,” The Transactions of the Korean Society of Mechanical Engineers A, Vol.45, No.4, pp.339-344, 2021.

[https://doi.org/10.3795/KSME-A.2021.45.4.339]

- D. Han, S. Shin, D. Kim, Y. Han and K. Seo, “The Development of Analysis Method about Automotive Manual Seat Rail Movement Force of Fore and Aft Direction,” KSAE Spring Confernce Proceedings, pp.856-857, 2019.