수소 전기 트럭 적용을 위한 볼텍스 튜브 에너지 분리 실험적 연구

Copyright Ⓒ 2022 KSAE / 196-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

As the global demand for internal combustion engines increases and fossil fuel combustion emissions rise accordingly, research and development on eco-friendly fuel cell electric vehicles are actively being carried out. Fuel cell electric vehicles have many environmental advantages, but they also have thermal management issues, so they require a device that can efficiently cool fuel cell electric vehicles. Therefore, in this study, a Vortex tube cooling device is developed to ensure the efficient heat management of fuel cell electric trucks. The load change operation of fuel cell electric trucks requires calculating the amount of heat generated in the stack, though there is a limit to actual vehicle testing. Therefore, an emulator was developed for the heat generation of fuel cell electric trucks, and a study using a vortex tube was conducted. As a result, the lowest temperature of the vortex tube was confirmed at a low temperature flow ratio of 0.5 to 0.6, while the heat transfer rate that considered the flow rate was at 0.8, confirming that it was the highest efficiency point.

Keywords:

Fuel cell emulator, Heat generation, Load change, Low temperature flow ratio, Thermal management, Vortex tube키워드:

연료전지 모사장치, 열량, 부하 변화, 저온 유량비, 열관리, 볼텍스 튜브1. 서 론

세계적으로 내연기관 자동차의 수요가 증가하면서 그에 따른 화석연료 배출량이 급격하게 증가하고 있다. 이에 국제적으로 온실가스 배출량 감축 및 환경 규제 강화 등의 정책을 시행하고 있으며, 부차적으로 향후 이에 효과적으로 대응하기 위해 친환경 자동차로의 본격적인 시장 형성을 도모하고 있다.1-3) 이에 따라 선진국을 중심으로 미국, 일본, 유럽 등 기존의 자동차 강국 간의 수소, 전기 및 하이브리드 자동차 등 연소 배출가스를 배출하지 않는 친환경 자동차 개발에 집중적인 투자가 이루어지고 있다.4-6) 이러한 국제적 흐름에 맞추어 국내에서도 친환경 자동차 개발을 위한 투자가 활발하게 진행 중이다. 특히 수소 전기 자동차는 차량 내에서 배기가스를 배출하지 않아 배기가스 규제에 자유로우며, 화석연료의 의존도가 낮아 고유가 문제를 해결할 수 있는 대체 에너지로 각광받고 있다. 또한 수소 전기 자동차는 다른 친환경 자동차에 비해 1회 충전 대비 장기 운전이 가능하며 자가 전기 생산으로 구동되는 장점을 가지고 있다.7,8)

하지만, 이러한 수소 전기 자동차는 기존 내연기관 차량에 대비하여 냉각 효율 측면에서는 큰 단점을 가지고 있다. 현재의 수소 전기자동차가 기존 내연기관 차량의 냉각 방법을 동일하게 이용하기는 하지만, 수소 전기 자동차의 큰 스택 발열로 인해 기존의 냉각시스템을 적용하면 효율적인 냉각이 제한되어진다. 특히, 차량 중량이 많이 나가는 상용차일수록 기존의 냉각 시스템은 효율 뿐만 아니라, 스택의 내구성에 치명적인 영향을 끼친다.9) 내연기관 차량에 비해 수소 전기 자동차의 작동온도가 1/2배 정도 낮기 때문에 냉각시스템은 기존에 비해 2배 정도 더 많은 냉각을 필요로 한다. 이에 라디에이터의 크기를 증가시키기에는 엔진룸 공간의 한계와 차량 전체 중량의 증가로 인해 효율이 상당히 저하되게 된다. 뿐만 아니라 냉각수 펌프 또한 기존 대비 더 많은 전력을 소모하게 된다. 따라서 엔진룸 공간의 한계와 운전 효율의 증가, 전력의 소모를 감소시키기 위해서는 새로운 냉각시스템이 필요하다. 이에 수소 전기 상용차의 냉각시스템에 볼텍스 튜브를 적용한다면 발열량에 대한 문제도 해결 할 뿐만 아니라 추가적인 기계적 일이 없어 효율 운전을 달성하며, 경제적인 측면에서 유지비용이 적다.

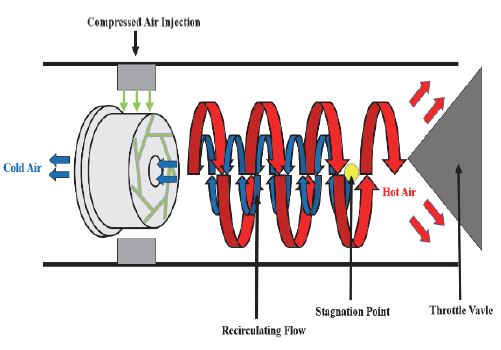

이러한 볼텍스 튜브는 입구부에 고압의 압축공기를 주입함으로써 온도를 분리하는 장치이다. 출구 단에 유출된 저온 및 고온의 공기는 기존의 냉각기들에 비해 성능은 부족하지만, 고압의 기체를 주입할 수 있는 어떠한 장소에서도 별도의 동력 없이 에너지를 얻을 수 있는 장점이 있다. Fig. 1은 일반 적인 볼텍스 튜브를 나타낸다.

볼텍스 튜브의 실험적 연구는 최근까지 많은 연구자들이 연구를 수행하였다. Godbole과 Ramakrishna10)는 볼텍스 튜브의 성능 매개변수 및 비차원 숫자를 비교함으로써 서로 다른 볼텍스 튜브의 성능을 비교 실험하였다. Hu 등11)은 유동장, 압력 구배, 점성 이론, 2차 유동이론등을 바탕으로 온도 분리를 수학적으로 설계하였으며, 볼텍스 튜브의 이론적 규명을 밝혀 내기 위한 연구를 수행하였다. Li 등12)은 저온유량이 볼텍스 튜브 내부 파라미터에 미치는 영향을 실험하였다. Saidi와 Allaf Yazdi13)는 열역학 제 1법칙과 2법칙을 바탕으로 볼텍스 튜브의 엑서지에 대한 수학적 모델을 제시하였다. 본 연구에서는 실험적 검증을 통해 저온유량비 0.7에서 엑서지 파괴가 최소화된다는 것을 확인하였다.

이에 또 다른 연구자들은 수년간 볼텍스 튜브의 에너지 분리 이론을 적용하여 차량에 적용하려는 연구를 수행하였다. Patil 등14)은 자동차의 라디에이터의 볼텍스 튜브를 이용한 냉각수의 온도저하해석 연구를 수행하였으며, Mtopi Fotso 등15)은 하이브리드 차량용 볼텍스 튜브를 사용한 태양열 발전기의 모델링 및 열해석을 수행하였다. 하지만, 상기의 연구들은 대부분 볼텍스 튜브 단품의 에너지 분리 특성만을 연구하였으며, 수소 전기 상용차에 적용하여 차량 수준에서의 연구를 진행하지는 못하였다. 이렇듯 볼텍스 튜브에 관한 연구가 활발히 진행되고 있음에도 수소 전기 상용차에 적용한 연구는 미비한 실정이다.

본 연구에서는 수소 전기 자동차 중 수소 전기 트럭 냉각을 위한 볼텍스 튜브 시스템을 적용하였다. 볼텍스 튜브 시스템은 하드웨어로 구축하였으며, 수소 전기 트럭의 발열량은 연료전지 모사 장치로 모사하여 볼텍스 튜브를 적용하였다. 따라서 본 연구에서는 연료전지 모사 장치와 볼텍스 튜브를 서로 통합하여 수소 전기 트럭의 냉각시스템을 구축하여 성능을 분석하였다.

2. 시스템 구축 및 실험

2.1 볼텍스 튜브 실험장치구성 및 방법

볼텍스 튜브는 저온과 고온의 흐름 방향에 따라, 대향류형과 단류형으로 나뉘어 진다. 대향류형은 단류 형에 비해 일반적으로 에너지 분리가 더 효율적이며, 본 연구에서는 에너지 분리 측면에서 더 효율적인 대향류형 볼텍스 튜브 장치를 적용하였다.16)

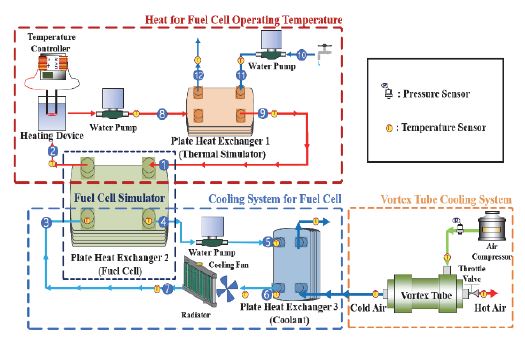

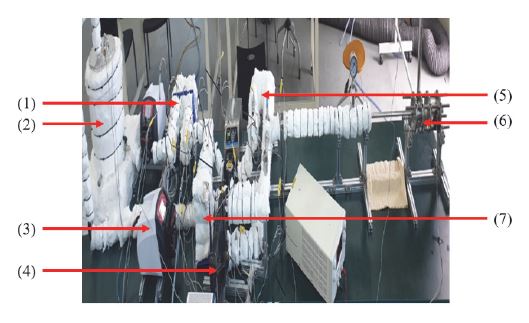

Fig. 2와 Fig. 3은 본 연구에 적용한 볼텍스 튜브 장치의 계략도와 실제 구성된 볼텍스 튜브 장치를 각각 나타낸다.

Actual vortex tube experimental unit - (1) : Plate heat exchanger 1, (2) : Heat device, (3) : Water pump, (4) : Radiator and cooling fan, (5) : Plate heat exchanger 3, (6) : Vortex tube, (7) : Plate heat exchanger 2

볼텍스 튜브를 실제 수소 전기 자동차에 적용하기에는 비용, 시간 및 공간의 제약이 따르기 때문에 본 연구에서는 실제 스택이 아닌 스택의 열 특성을 정밀히 모 사할 수 있는 열교환기를 적용하였다. 특히, 스택의 열 특성은 제어적인 측면에서 열용량의 선정이 가장 중요하며, 열교환기를 적용하였을 경우 이러한 스택의 열용량을 능동적으로 설정할 수 있는 장점을 가지고 있다. 또한, 연료전지 스택은 여러 전기 화학적 반응에 따른 열 발생과 이러한 열을 적절히 제거해 주는 냉각 채널이 필요한 장치로서 열교환기와 유사한 메커니즘을 가지고 있다.17) 이러한 방식을 착안하여 열교환기를 이용한 연료전지 스택의 에뮬레이터를 제작하였다.

볼텍스 튜브, 라디에이터, 냉각팬은 하드웨어로 구성하여 시스템을 구축하였다.

기존의 자동차는 냉각수 펌프를 통해 순환하며 라디에이터와 라디에이터 후단에 부착된 냉각 팬으로 냉각이 되는 방식이다. 하지만 본 연구의 수소 전기 자동차 냉각 시스템에서는 라디에이터 및 냉각 팬과 동시에 볼텍스 튜브에 의해 냉각수의 냉각이 가능하도록 Fig. 2에서와 같이 볼텍스 튜브 후단에 열교환기를 설치하였다. 이를 통해 연료전지 모사 장치를 냉각한 냉각수를 열교환기로 주입시켰으며 다른 유로에서는 볼텍스 튜브의 저온공기를 주입시켜 볼텍스 튜브의 저온공기로 냉각시켜주도록 구축하였다. 볼텍스 튜브의 유입 공기는 고압의 공기를 일정하게 유입시켜 주기 위해 볼텍스 튜브 입구단에 레귤레이터를 장착하였으며, 주변과의 열교환을 통한 열전달률을 최소화하기 위해 전체 시스템에 단열재를 부착하였다.

2.2 모사 장치 및 볼텍스 튜브 기초 실험

실제 수소 전기 상용 트럭에서는 최대 210 kW 정도 발열량이 발생하나, 본 연구에서는 실험장치를 고려하여 최대 약 1.3 kW의 발열량만을 모사하였다. 따라서, 다음과 같은 가정을 하였다.

1) 발열량은 용량에 따라 선형적으로 증가한다.

2) 본 연구에 사용된 유체는 비압축성 유체이다.

3) 모사장치의 발열량은 계산식에 의해 계산되며, 열손실은 고려하지 않는다.

4) 적용된 발열량은 전기 부하에 따라 변화된다.

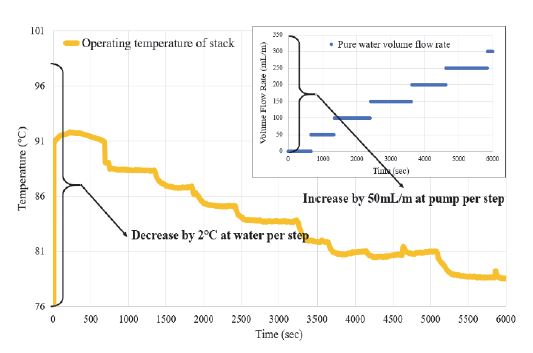

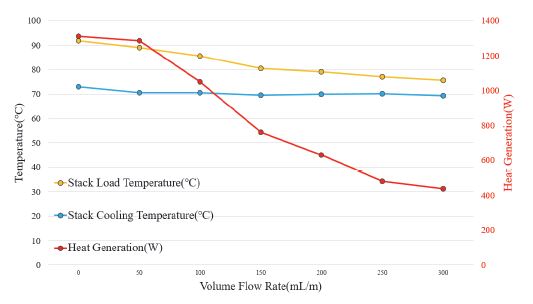

또한 Scale-up 방식을 적용함에 있어 실험 장치와 수학적 계산식에 대한 오차는 여러 비가역적인 요인들로 인해 필연적으로 발생한다. 이러한 요인들은 계산이 사실상 불가능하다. 하지만 이전 연구들에서와 같이 이러한 한계사항들은 전체시스템에 미비한 수준의 실험적 오차로 판단할 수 있다. 일반적으로 연료전지는 부하 변동에 따라 스택에서 발생하는 열이 다르다. 이러한 발열량에 따라 연료전지 스택의 온도가 변화되며, 본 연구에서는 수학적으로 계산된 스택 발열량을 기반으로 스택의 온도를 예측하였다. Fig. 2의 2번 열교환기를 스택으로 모사하였으며, 1번 열교환기에서 수돗물에 의해 열교환이 이루어진 유체가 2번 열교환기로 유입되어 스택의 발열량을 모사하게 된다. 스택의 온도는 최대 91 oC에서 수돗물 유량변화에 따라 열전달에 의해 최소 76 oC까지 변화되도록 구성하였다. Fig. 4는 수돗물 유량을 0 kg/s에서부터 0.005 kg/s까지 0.83*10-3 kg/s씩 증가시키면서 스택 모사 장치의 온도를 모사한 데이터 이다. 그림에서 보듯이, 수돗물의 유량을 적절히 제어하면 스택의 온도 변화를 통해 스택 발열량을 모사할 수 있는 것을 확인할 수 있다.

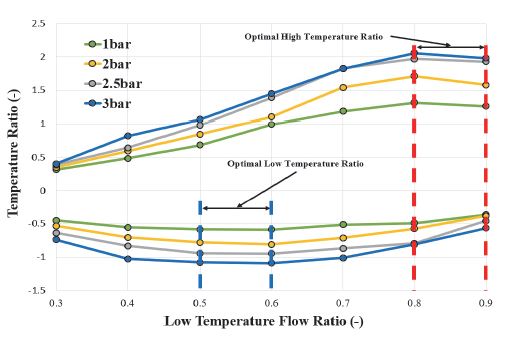

일반적으로 볼텍스 튜브는 입구 압력이 증가함에 따라 에너지 분리 효율이 상승하는 특징을 가지고 있다. 볼텍스 튜브는 에너지 전달 이론을 통해 설명되고 있다. 고압의 공기가 볼텍스 튜브 내로 들어와 강한 와류를 발생시키고 벽면을 통해 이동하며 이러한 와류는 고온 출구측으로 유동되며 이러한 고온 출구측 유동을 강제 볼텍스라고 한다. 또한 고온 출구측으로 유동하는 와류가 일정 거리를 이동하면 와류의 강도가 감소하여 중심부를 통해 저온 출구 측으로 역방향으로 유동하게 되며 이러한 유동은 자유 볼텍스라고 한다. 이러한 역류되는 지점은 종모양의 형태를 나타내며 표면에서 볼텍스 간에 에너지와 운동량이 전달되어 교환된다. 이러한 교환은 운동량이 에너지의 전달량보다 크기 때문에 벽면의 와류 유동의 온도는 증가하고 중심부의 와류 유동은 온도가 감소하여 에너지 분리가 발생한다. 이러한 이유로 본 연구에서는 입구 압력에 따른 성능 특성을 확인하기 위해 1.5~3 bar까지 0.5 bar씩 변화시키면서 실험을 수행하였다. 또한 볼텍스 튜브 고온측 후단에 위치한 스로틀 밸브의 열림각을 조절하여 저온 유량 비를 0.3~0.9 범위까지 변경하여 실험을 진행하였다.

저온 유량비와 고온 및 저온 온도비의 정의는 아래의 수식과 같다.

| (1) |

| (2) |

| (3) |

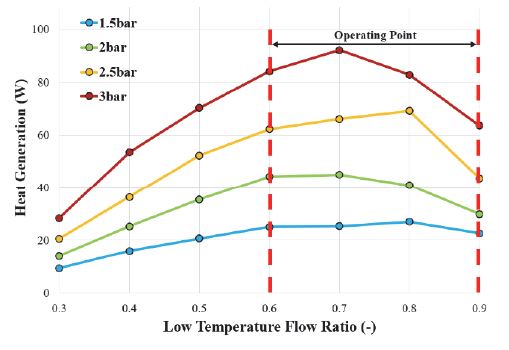

Fig. 5는 압력과 저온 유량비에 따른 저온과 고온의 에너지 분리 효과를 보여준다. 그림에서 보듯이, 볼텍스 튜브 입구로 유입되는 공기의 압력이 증가함에 따라 저온 및 고온측의 에너지 분리 효율이 전 영역에 걸쳐 증가하는 것을 확인 할 수 있다. 이는 높은 압력일수록 볼텍스 튜브 내부에서 와류의 증가로 에너지 분리 효과가 증대되는 것으로 보인다. 또한, 그림에서 보듯이, 볼텍스 튜브 저온 유량비를 증가시키면 저온측, 고온측의 에너지 분리 효율이 증가하다가 고온측은 전 압력에 걸쳐 약 0.8, 저온측은 전 압력에 걸쳐 약 0.6에서 분리 효율이 감소 하는 것을 볼 수 있다. 이는 저온측 유량이 감소함에 있어 저온측으로 유출되는 공기가 고온측 출구로 역류하기 때문인 것으로 사료된다.

이에 본 연구에서는 수소 전기 상용차의 작동 압력을 고려하여 입구 압력을 3 bar로 설정하였다. 또한 저온 유량비가 0.6 이하의 수준에서는 유량 및 볼텍스 튜브 운전 효율의 감소로 인해 저온 유량비는 0.6에서부터 0.9까지 실험 조건으로 설정하였다.

전술하였듯이, 볼텍스 튜브의 저온측 온도비는 저온유량비에 따라 변화된다. 특히, 저온유량비 0.5~0.6 부근에서 최대의 온도비가 형성된다. 하지만, 스택의 방열은 온도 뿐만 아니라 아래의 수식과 같이 유량, 그리고 비열에 대해 모두 영향을 받는다. 특히, 유체가 비압축성 유체일 경우 스택의 방열효율은 저온온도비와 유량에 강력히 의존한다. 따라서 저온온도비 뿐만 아니라 유량을 다음과 같이 모두 고려하여야 한다.

| (4) |

Fig. 6은 식 (4)를 고려하여 계산된 볼텍스 튜브의 입구 및 출구 온도에 따른 열량을 보여준다. Fig. 6에서 보는 바와 같이, 비록 저온유량비 0.5~0.6 부근에서 최대 저온온도비가 형성되지만, 유량까지 고려한 식 (4)에 의하면 0.6~0.9에서 최대 방열량이 형성된다. 이는 저온유량비를 증가시키면 저온측에 온도비는 감소하더라도, 냉각 유량은 증가하기 때문이다. 이에 본 연구에서는 저온유량비 0.6~0.9를 최적 열 교환량 범위로 설정하여 실험을 수행하였다.

볼텍스 튜브 이전연구에 의하면 볼텍스 튜브의 저온 및 고온의 출구단에 열교환기를 설치하면 내부 유로 저항에 의한 배압이 발생하여 에너지 분리 효율이 감소한다고 보고되고 있다.18) 이에 본 연구에서는 열교환기 설치에 따른 볼텍스 튜브 배압 영향을 확인하기 위해 2 bar, 그리고 3 bar의 공급압력 조건에서 실험을 수행하였다. Table 1은 실험에 대한 데이터로써 저온유량비를 0.3에서 1까지 변화하였을 경우 2 bar, 그리고 3 bar의 압력조건에서 배압변화의 오차(Error)가 0.2이하 수준으로 보여진다. 결론적으로 볼텍스 튜브 출구에 열교환기의 설치 유무와 관계없이 배압의 영향이 거의 없는 것을 확인 할 수 있다.

3. 결과 및 토의

3.1 스택 모사 장치 냉각 성능 비교

수소 전기 자동차는 부하에 따라 작동온도가 변화되지만 결과적으로 적절한 냉각을 통해 70 oC를 유지시키는 것이 가장 중요하다. 이에 부하에 따른 연료전지 시스템의 냉각 성능을 평가하였다. 연료전지 냉각 성능은 1. 기존의 라디에이터만 사용하여 스택을 냉각할 경우, 2. 볼텍스 튜브와 라디에이터를 동시에 사용하여 스택을 냉각할 경우 2가지로 분류하여 평가하였다.

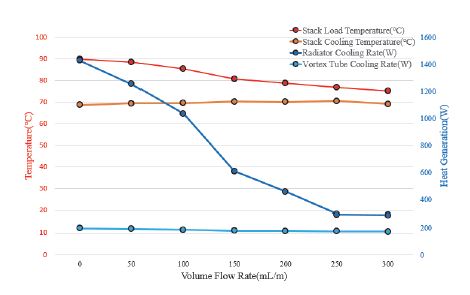

부하에 따라 스택의 발열량은 달라지며, 이는 곧연료전지 스택의 온도를 증가시키는 원인이 된다. 이 장에서는 스택의 온도를 냉각하기 위해 기존에 수소 전기 자동차에 사용되는 라디에이터 및 냉각팬을 사용하여 스택 냉각을 수행하였으며, 스택의 작동온도는 실제 수소 전기자동차의 작동온도인 70 oC로 제어되도록 냉각 팬의 제어를 수행하였다. Fig. 7에서 보듯이, 스택에서의 발생되는 열량이 증가하면 2번 열교환기의 3번 포트로 유입되는 냉각수 온도가 감소하여야 하며 라디에이터의 냉각팬을 제어하여 제어 온도는 70 oC로 충분히 스택의 온도를 유지시킬 수가 있다.

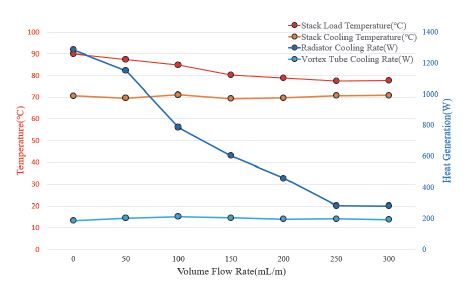

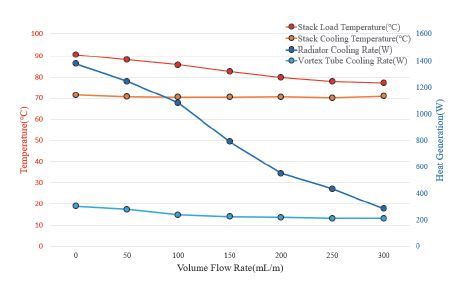

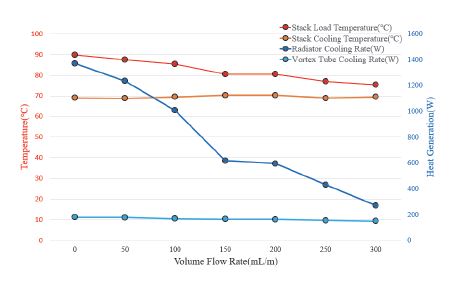

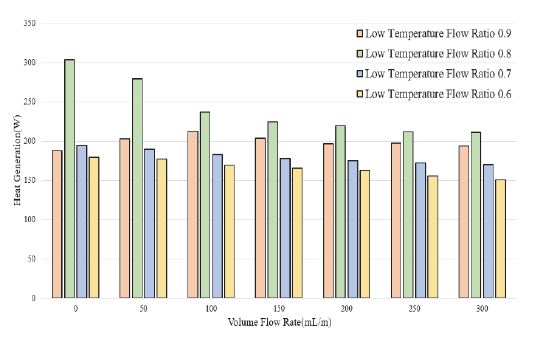

Figs. 8~11은 라디에이터와 볼텍스 튜브 냉각장치를 함께 적용하면서 저온유량비를 최적 열전달이 일어나는 범위 0.6~0.9까지 변화시키며 도출된 성능 그래프이다. 그림에서 보듯이, 전체적으로 스택의 온도가 적절히 70 oC에 제어가 유동적으로 되며, 볼텍스 튜브 냉각장치의 도움을 받아 볼텍스 튜브가 담당하는 냉각 열량만큼 라디에이터 팬이 담당하는 열량이 줄어드는 것을 볼 수 있다.

3.2 토의

수소 전기 자동차의 부하에 따른 70 oC의 유지를 위한 열량을 확인하였으며 볼텍스 튜브의 저온유량비에 따른 효율을 확인하였다.

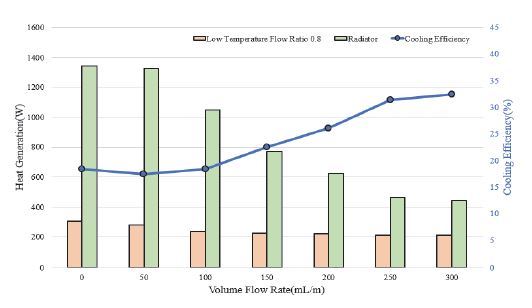

볼텍스 튜브의 스로틀 밸브를 조절하여 유량과 온도가 상이해지며 이에 따른 열량 또한 다르다. 볼텍스 튜브 저온유량비 0.6~0.9까지의 열량은 Fig. 12에서 확인할 수 있다. 스택 모사 장치의 전 부하에서 저온 유량비 0.8 영역이 가장 높은 냉각성능을 확인할 수 있다. 이에 저온유량비 0.6의 최저온도 영역보다 0.8에서 냉각성능이 높으며 온도의 영향을 무시할 수는 없지만 유량에 의한 영향이 지배적임을 확인 할 수 있다.

4. 결 론

수소 전기 자동차 냉각시스템에 볼텍스 튜브를 적용하여 효율적인 냉각 및 열관리를 위하여 다양한 저온유량비에 따른 실험을 수행한 결과는 다음과 같은 결론을 얻었다.

- 1) 볼텍스 튜브의 에너지 분리 효율은 공급압력이 상승함에 따라 증가하며 고온온도는 저온유량비 0.8 저온온도는 0.5~0.6에서 최고효율로 운전한다.

- 2) 볼텍스 튜브의 저온공기는 0.5~0.6에서 최저의 온도이지만 유량 및 비열을 고려한 열량을 계산하여 냉각을 확인할 경우 0.8~0.9에서 최고효율을 확인할 수 있다.

- 3) 연료전지 작동온도를 펌프를 제어하여 Step에 따라 온도 조절을 하였으며 그에 따른 라디에이터와 볼텍스 튜브의 각각 단품 냉각을 확인하였다.

- 4) 연료전지 작동온도를 Step에 따라 조절하면서 Step별 적절한 냉각을 위해 라디에이터와 볼텍스 튜브를 동시에 운전하였으며 볼텍스 튜브의 냉각에 따라 라디에이터에서의 에너지 절감을 확인하였다.

- 5) 수소 전기자동차 냉각시스템에 볼텍스 튜브를 적용함에 따라 에너지 및 전기적 이점이 전 구간에서 나타나지만 최고 효율은 0.8지점임을 확인하였다.

Nomenclature

| Cp : | specific heat, J/g⋅oC |

| : | mass flow rate, g/s |

| : | heat generation, W |

| T : | temperature, oC |

| ΔT : | temperature difference, oC |

| yc : | low temperature flow ratio, - |

Subscripts

| c : | cold out at vortex tube |

| h : | hot out at vortex tube |

| in : | inlet side at vortex tube |

| out : | outlet temperature |

| ratio : | temperature ratio |

| t : | total |

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No.2019R1G1A110073911).

References

-

I. C. Chung, M. K. Kim, H. H. Kang, J. I. Park and J. H. Lee, “Fuel Economy Analysis of Hybrid Electric Vehicles in On-road Driving Condition,” Transactions of KSAE, Vol.25, No.4, pp.408-414, 2017.

[https://doi.org/10.7467/KSAE.2017.25.4.408]

- Y. S. Cho, D. S. Kim and S. J. An, “Measurements and Numerical Analysis of Electric Cart and Fuel Cell to Estimate Operating Characteristic of FCEV,” Transactions of KSAE, Vol.14, No.5, pp.65-72, 2006.

-

B. G. Mun and K. D. Cho, “Analyzing Performance of Emission Reduction Program Based on Inspection and Maintenance Program Data,” Journal of Korean Society for Atmospheric Environment, Vol.36, No.5, pp.708-716, 2020.

[https://doi.org/10.5572/KOSAE.2020.36.5.708]

- H. S. Kim, B. G. Kang and K. S. Won, “Modeling of PEM Fuel Cell System- Sensitivity Analysis of System Efficiency with Different Main Operating Parameters of Automotive Fuel Cell System,” Journal of Korean Hydrogen and New Energy Society, Vol.30, No.5, pp.401-410, 2019.

-

M. G. Choi, K. W. Rho, J. C. Kim and J. P. Cha, “A Study on the Energy Efficiency Prediction Model of Electric Vehicles Using Numerical Simulation,” Transactions of KSAE, Vol.29, No.3, pp.211-217, 2021.

[https://doi.org/10.7467/KSAE.2021.29.3.211]

- J. H. Choi and J. Y. Choi, “Research Status of Hydrogen Fuel Cell System Based on Hydrogen Electric Vehicle,” Journal of Energy Engineering, Vol.29, No.4, pp.26-34, 2020.

- C. S. B, “Prospects of Battery Electric Vehicle and Hydrogen Fuel Cell Electric Vehicle,” Journal of Electrical World Monthly Magazine, No.508, pp.37-43, 2019.

- J. S. Lim, H. W. Lee, Y. S. Hong, K. B. Lee, G. J. Yong and H. B. Kwon, “Development on Fuel Econmy Test Method for Hydrogen Fuel Cell Vehicles,” Journal of Korean Hydrogen and New Energy Society, Vol.21, No.3, pp.207-213, 2010.

- J. S. Han and S. S. Yu, “A Model Based Emulator of Automotive Fuel Cell Stack with Cooling System,” The Society of Air-Conditioning and Refrigerating Engineers of Korea, Vol.28, No.11, pp.321-324, 2018.

-

R. Godbole and P. A. Ramakrishna, “Design Guidelines for the Vortex Tube,” Experimental Thermal and Fluid Science, Vol.118, pp.1-9, 2020.

[https://doi.org/10.1016/j.expthermflusci.2020.110169]

-

Z. Hu, R. Li, X. Yang, M. Yang, R. Day and H. Wu, “Energy Separation for Ranque-Hilsch Vortex Tube: A Short Review,” Thermal Science and Engineering Progress, Vol.19, pp.1-10, 2020.

[https://doi.org/10.1016/j.tsep.2020.100559]

-

N. Li, G. Jiang, L. Fu, L. Tang and G. Chen, “Experimental Study of the Impacts of Cold Mass Fraction on Internal Parameters of a Vortex Tube,” International Journal of Refrigeration, Vol.104, pp.151-160, 2019.

[https://doi.org/10.1016/j.ijrefrig.2019.05.002]

-

M. H. Saidi and M. R. Allaf Yazdi, “Exergy Model of a Vortex Tube System with Experimental Results,” Energy, Vol.24, No.7, pp.625-632, 1999.

[https://doi.org/10.1016/S0360-5442(98)00076-0]

- A. G. Patil, A. S. Gosavi, M. S. Deshpande and P. V. Pahilwan, “Analysis of Temperature Decrement of Engine Coolant by Utilizing Vortex Tube in Automotive Radiator,” International Research Journal of Engineering and Technology, Vol.06, No.05, pp.260-264, 2019.

-

B. E. Mtopi Fotso, R. C. Talawo, M. C. Feudjio Nguefack and M. Fogue, “Modeling and Thermal Analysis of a Solar Thermoelectric Generator with Vortex Tube for Hybrid Vehicle,” Case Studies in Thermal Engineering, Vol.15, No.100515, 2019.

[https://doi.org/10.1016/j.csite.2019.100515]

- M. Huh, B. K. Lee and T. S. Park, “Numerical Study on the Energy Separation depending on the Geometrical Changes in a Vortex Tube,” KSAE Annual Conference Proceedings, pp.1744-1748, 2014.

-

J. S. Han, J. Y. Han and S. S. Yu, “Emulation of Thermal Energy Gneration of Fuel Cell Stack via Hardware in Loop Simulation,” Transactions of the Korean Society of Mechanical Engineers-B, Vol.42, No.11, pp.735-744, 2018.

[https://doi.org/10.3795/KSME-B.2018.42.11.735]

-

S. Y. Im, “Temperature Separation Characteristics of a Vortex Tube Based on the Back Pressure of the Cold Air Exit,” Journal of The Korean Society of Tribologists and Lubrication Engineers, Vol.32, No.5, pp.166-171, 2016.

[https://doi.org/10.9725/kstle.2016.32.5.166]