도시철도차량 연결기 흡수장치의 충돌 시뮬레이션을 위한 충돌 실험

Copyright Ⓒ 2021 KSAE / 189-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, a collision test of the passenger car connecting device of an urban railroad vehicle was conducted. A study was also conducted to determine whether the performance of the connecting device satisfies the performance specified in the urban rail vehicle technical standard according to the Railroad Safety Act. As a result of testing the energy absorption capacity and stroke displacement amount for each connector device, it was confirmed that the conditions specified in the regulations were satisfied. In the future, it can be applied to the design of railway vehicles with enhanced collision performance based on the results of the corresponding experiment in the future. In addition, it will serve as the basis for accurately simulating the actual collision by reflecting the result of this study in the collision simulation.

Keywords:

Rolling stock, Coupler, Buffer characteristic, Collision test키워드:

철도차량, 연결기, 완충특성, 충돌 실험1. 서 론

최근 여객 및 화물운송 등 대량 고속 운송수단에 대한 관심도가 확대되고 이를 해결하기 위한 수단으로 철도차량을 이용하고 있다.

철도차량은 여러 칸의 차량을 연결하여 편성단위로 운행하고 있어 차량 운행중 출발・정지・가속・감속시 충격과 이례상황 등으로 차량간 충돌이 발생하는 경우 승객사상, 차량파손 및 화물손상이 발생하게 된다. 이를 방지하기 위해 편성차량 전・후 방향 및 중간 편성 연결부에서 충격에너지를 흡수하고 분산시키기 위한 여러 종류의 완충장치가 구비된 연결기를 개발하여 설치하고 있다.2)

국내 철도차량의 연결기 성능은 차량이 운행중 충돌안전성을 확보하기 위하여 “철도안전법” 등 제도적 기준도 지속적으로 강화되고 있다. 철도차량 연결장치의 안전기준은 2005년도 “도시철도차량 안전기준에 관한 규칙”에서 충돌흡수 기준을 5 km/h로 제정한 이후 안전기준이 강화되어 2016년 3월 이후에는 “도시철도차량 기술기준”1)에 따라 상대속도 25 km/h에서 차량이 충돌할 때 연결기를 통하여 충격을 흡수하도록 충돌 안전설계 기준이 강화되었다.6) 점차 충돌 흡수 기준이 지속적으로 증가하고 있는 추세이다.

이와 같이 철도차량의 충격력 흡수, 분산을 위해 일반적으로 고무완충장치(Rubber cushion), 유압완충장치(Hydraulic buffer)가 사용되었으나, 최근에는 강화된 안전기준을 충족하고 돌발적인 충격력 완화를 위한 변형튜브(Deformation tube) 등 완충장치가 추가로 개발하여 적용되고 있다. 또한 차체도 강화된 구조설계로 전체적인 차량의 충격에너지를 흡수하여 철도차량의 충돌안전성을 확보하고 있다.

충돌 에너지를 흡수하는 철도 차량용 연결기 시스템을 개발할 때 가장 어려운 점은 실제 철도차량에 연결기를 적용하여 충돌 테스트를 수행하고 성능을 평가하는 것이다. 이를 극복하기 위하여 충돌 시뮬레이션을 통해 열차 내 연결기의 완충성능을 예측하는 기술이 사용되지만, 고무완충장치, 유압완충장치 및 변형튜브의 수학적 모델을 구현하는 데 어려움이 있다. 이러한 어려움을 극복하기 위해 연결기의 각 구성요소에 대한 성능 테스트를 통해 모델을 개발하고 검증하는 연구가 수행되고 있으며 이러한 모델을 사용하여 열차에 대한 충돌 시뮬레이션 모델을 개발하고 있다.

본 연구에서는 실제 철도차량의 충돌 테스트를 통한 성능 평가의 어려움을 시뮬레이션을 통해 극복하기 위하여 연결기의 각 구성요소에 대한 성능 테스트를 통해 성능을 모사하는 수학적 모델을 개발하였다.

이를 바탕으로 편성 차량의 충돌에 대한 수학적 모델을 완성하고 충돌 시뮬레이션 프로그램을 개발하여 충돌 해석을 수행하여 제시된 완충기 구성요소의 모델을 검증하였다.

2. 도시철도차량 연결기의 구성요소 및 특징

도시철도차량의 연결기는 편성 단위로 조성된 차량의 전두부와 후부 양단 및 차량과 차량사이 중간에 설치된다.

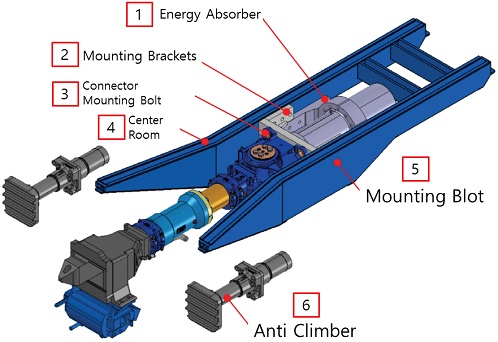

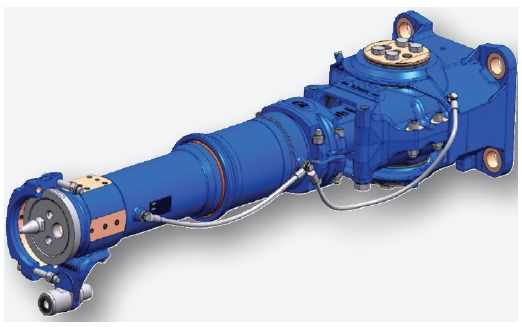

전・후부 연결기는 Fig. 1과 같은 형상으로 전기적연결장치를 포함한 헤드와 고무완충장치, 유압완충장치가 직렬로 연결되어 있다. 중간연결기는 고무완충장치 및 변형튜브가 직렬로 결합되어 충돌시 에너지를 적절하게 분산시키는 역할을 담당하고 있으며 구조는 Fig. 2와 같다.

2.1 고무완충장치

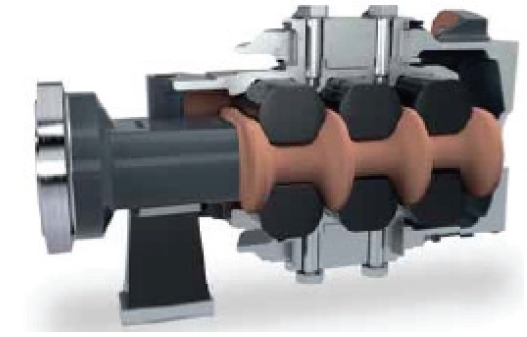

고무완충장치에는 다판식 고무완충장치, 고무링형 완충장치, 관절형 EFG 완충장치 등이 사용되고 있으며 최근 가장 많이 사용되고 있는 관절형 EFG 완충장치는 완전 밀폐형으로서 소음이 적고 탈・부착시 특수 장비가 필요 없어 유지보수가 매우 용이하다.

관절형 고무완충장치는 Fig. 3과 같이 여러 개의 고무완충장치 링이 들어가며 고무의 특성에 의해 압축, 인장에 따라 비선형 특성을 가지고 있다.

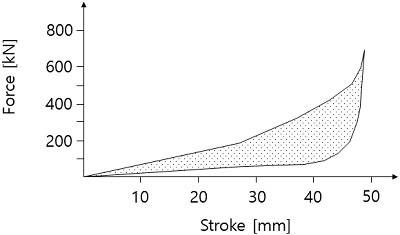

일반적인 관절형 고무완충장치의 특성 곡선은 Fig. 4와 같으며 고무의 특성상 상승-압축 선도와 하강-인장 선도가 주어지고 두 선도 사이의 히스테리시스는 충돌 시 완충기에서 소산되는 에너지량을 의미한다. 관절형 고무완충장치는 제한된 변위 범위에서 충격을 흡수하며, 허용된 변위를 초과하면 강체 연결에 의해 차체에 하중을 직접 전달하게 된다.

2.2 유압완충장치

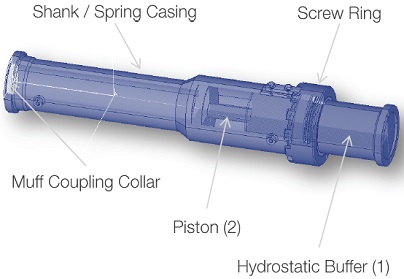

전(후)부 고무완충장치의 몸체와 직렬로 결합되어 있는 유압완충장치는 유압실린더 형태인 Fig. 5와 같다. 연결기에 일정 크기 이상의 힘이 작용하는 경우에 유압실린더의 작동에 의한 실린더 내 유체 흐름에 의하여 감쇠가 발생하여 에너지가 소산되는 구조로 되어 있다.

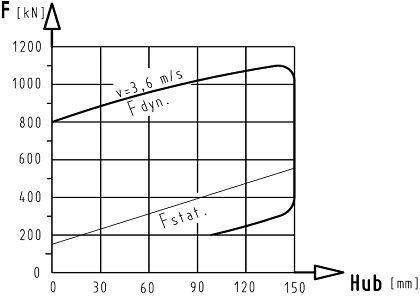

유압완충장치의 경우 고무완충장치와 달리 유체의 감쇠 특성이 반영되기 때문에 작동 속도에 따라 완충 특성이 변화한다. 그러므로 성능곡선은 속도에 따른 변위, 완충력 선도로 구성되어 3차원 선도를 가지게 되며 Fig. 6은 특정 속도에서 제공되는 유압완충장치의 특성 곡선이다. 유압완충장치는 반복적으로 사용할 수 있으나, 설계기준 이상의 충격력이 발생 할 경우에는 교환하여야 한다.7-9)

2.3 변형튜브

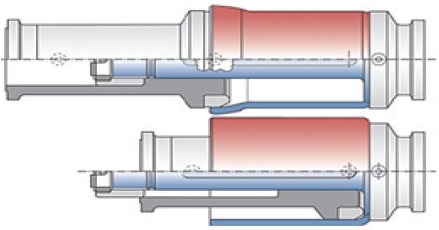

변형튜브는 Fig. 7과 같이 탈부착이 쉽게 이루어지도록 좌우 마운팅 브라켓으로 되어 있으며 부품 중심에 원통형 구조로 에너지 흡수장치인 변형튜브를 장착하였다. 변형튜브는 연결기에서 일정 크기 이상의 힘이 작용하는 경우에 변형튜브의 소성변형에 의한 변형 에너지에 의해서 에너지가 소산되는 구조로 되어 있다. 이 변형튜브는 소성변형이 가능한 일정 힘에 도달하기 전에는 작동되지 않는다.

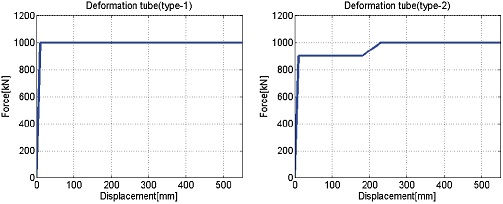

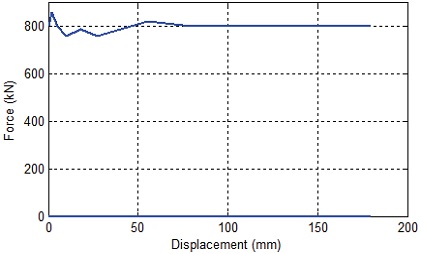

그러므로 성능선도는 Fig. 8과 같이 일정한 크기까지는 변형이 발생하지 않다가 그 이상의 힘이 작용하면 일정한 크기의 감쇠력을 나타내게 된다. 외부 튜브의 형상 설계에 따라 이중 특성을 가지기도 한다.

3. 충격흡수 장치의 충돌 실험

완충장치를 조립한 상태의 연결기를 편성 차량에 연결한 후 실차 충돌실험을 진행하여 성능을 파악하기 어려운 상황이다. 그렇기 때문에 완충장치 단품별 충돌실험 결과로 얻어진 데이터를 기반으로 충돌 시뮬레이션을 통한 연결기 성능 평가를 진행하는 방법을 활용하고 있다.

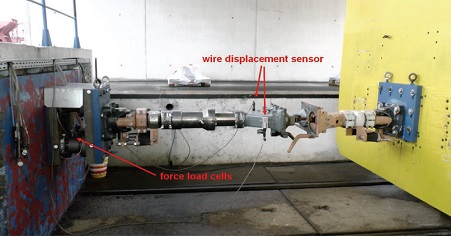

고무완충장치, 유압완충장치 및 변형튜브를 충돌실험 지그에 각 단품별로 장착하여 충돌실험을 수행하고 변위, 에너지 흡수량, 하중을 측정하여 각 완충장치의 성능을 평가하였고 성능곡선을 추출하였다.

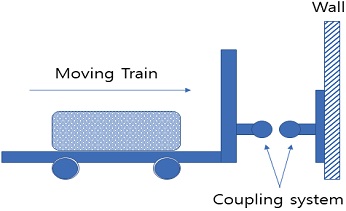

충돌실험은 한국철도기술연구원 영동 충돌 실험장과 독일 괴를리츠 실험장에서 실시하였으며 차량의 충돌실험을 도식화한 구성도는 Fig. 9와 같고 Fig. 10은 실제 실험 모습이다. 실험에서 측정에 사용된 실험장비 및 센서는 Table 1과 같다.

충돌실험에 적용된 충돌조건은 철도안전법에 따른 도시철도차량 형식시험, 완성검사, 형식승인 사후관리에 필요한 기준으로 정한 도시철도차량 기술기준1) 5.2.13항 충돌안전시험 및 EN 1522711)의 기준을 적용하였다. 실험 절차는 먼저 완충장치의 충격 흡수 실험을 위해 완충장치가 포함된 연결기를 취부 할 수 있는 지그를 설계하고 제작하고 차량 중량과 완충장치의 특성을 고려한 충돌실험 속도를 선정한다. 충돌 특성을 파악하기 위한 센서 및 카메라를 설치한 후 속도에 따른 충돌실험을 진행하고 그 결과에 따른 단품별 충돌 특성을 추출한다.

완충장치별로 작용하중이 다르기 때문에 고무완충장치 충돌실험은 충돌하중을 20 Ton, 유압완충장치 충돌 실험은 80 Ton 에서 실험을 수행하였다. 특히 유압완충장치는 속도에 따른 특성 변화가 발생하기 때문에 차량의 충돌 속도는 2.0~5.6 km/h 구간 내에서 6회 진행하였다. 고무완충장치 및 변형튜브 완충장치의 경우에는 속도에 따른 특성 변화가 없지만 이를 확인하기 위해서 2.3~7.0 km/h 구간 내에서 6회 실험을 진행하였다.

실험방법은 연결기로 연결되어 있는 차량을 견인 열차가 계획된 실험속도로 견인한 후 고정벽에 충돌시킨다. 연결기의 결합상태 및 손상상태를 육안으로 확인하고 압괴량을 측정한다. 충돌시험 중에 충돌에 의한 하중을 측정하고, 측정 항목을 동기화하여 고무완충장치와 변형튜브는 힘-변위, 유압완충장치는 힘-변위-속도의 흡수에너지 선도를 도출한다.4)

4. 실험 결과 해석을 통한 흡수장치의 특성

4.1 고무완충장치(EFG3)

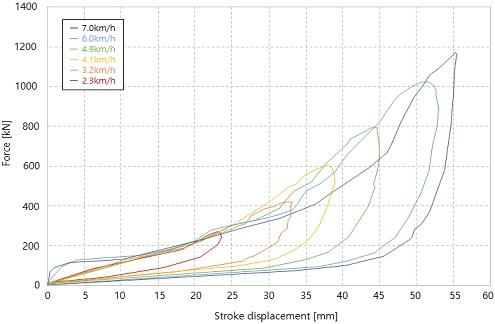

Fig. 11은 부품별 충돌실험 시 충돌 시작 시점부터 변위에 따른 완충기의 하중 그래프를 추출한 것이다.

고무완충장치를 2.3 km/h의 속도에서 충돌시켰을 때 23 mm의 스트로크 변형으로 3.0 kJ의 에너지 흡수를 하였고 최대 하중은 252 kN 이다. 두 번째 실험 속도인 3.2 km/h의 충돌속도 에서는 33 mm의 스트로크 변형으로 5.8 kJ의 에너지 흡수를 하였으며 최대 하중은 412 kN이다. 7.0 km/h까지 실험 결과를 살펴보면 에너지 흡수용량과 최대 하중이 선형적으로 증가한다는 것을 알 수 있다. 7.0 km/h 속도에서 충돌시 고무완충장치가 최대 변형이 되었으며 고무완충장치는 더 이상의 변형 없이 힘을 전달하게 된다.

Fig. 12는 고무완충장치의 실험결과 값을 바탕으로 완충장치의 성능을 고려하여 구성된 고무완충장치의 특성 곡선이다. 완충기는 압축한 후 복원할 때 변형이 일정한 상태에서 힘이 상한값에서 하한값으로 변화하여 작용한다.

4.2 유압완충장치

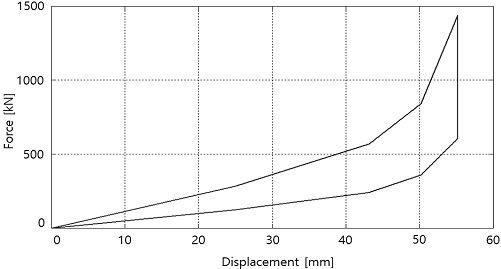

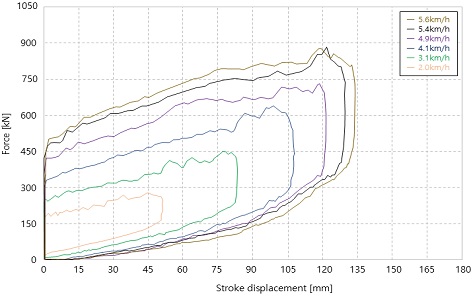

Fig. 13은 유압완충장치를 2.0 km/h에서 부터 5.6 km/h까지 구간에서 6번의 충돌실험을 진행한 실험 결과이다. 첫 번째 실험인 2.0 km/h 속도에서의 스트로크는 51 mm 이동하여 에너지 흡수는 12 kJ이고 최대 하중은 280 kN으로 측정되었다. 속도에 따라 유사한 형상으로 크기가 속도에 따라 비례하고 충격시 하중이 일정 크기가 될 때까지는 변위가 발생하지 않는 특성을 가지고 있다.

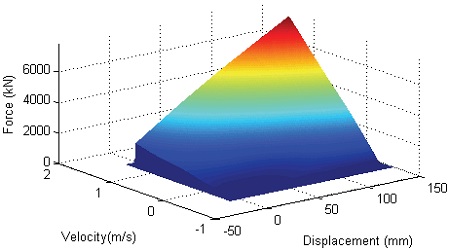

Fig. 14의 유압완충장치 특성곡선은 6회의 충돌 실험에서 얻어진 실험 결과를 통해 유압완충장치의 변위, 속도, 그리고 힘의 관계를 바탕으로 보간을 하여 맵을 구성한 것이다. 실험을 통해 구해진 특성곡선은 실험 차량이 도달한 변위와 속도 범위에 한정된 응답력을 나타내고 있어 이를 일반적인 충돌 해석에 적용하기 위해 보간을 통해 더 넓은 범위에서도 하중이 도출되도록 맵을 확장하였다.

4.3 변형튜브

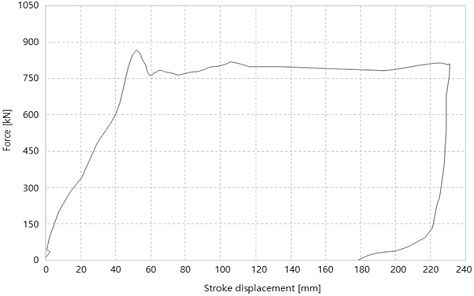

Fig. 15는 고무완충장치와 변형튜브를 결합한 중간연결기의 실험 결과를 보여준다. 충돌 속도 2.6 km/h, 18.7 km/h의 속도로 충돌실험을 진행한 결과는 거의 동일한 특성을 나타내었다.

제원상의 변형튜브의 에너지 흡수량은 총 186.6 kJ 이며 이때의 튜브 스트로크는 0~320 mm 이다. 본 실험에서 14.7 km/h의 속도로 충돌할 때 작용하중은 801 kN 이고 이때부터 변형튜브가 완충작용을 시작했다. 본 실험에서는 변형튜브 완충장치의 변형이 176 mm로 측정되었고 이때 요구 공칭에너지 흡수능력의 89 %가 사용된 143 kJ의 에너지를 흡수하였다. 변형튜브의 특성상 변위와 최대 하중이 각각 52 mm, 867 kN에 도달 할 때까지 고무 완충장치의 변형만 발생하고 이후 변형튜브가 변형을 시작한다. 따라서 테스트 결과에서 52 mm 변형 후의 곡선은 변형튜브의 특성이다.

이와 같은 변형튜브의 특성은 Fig. 16과 같은 단순한 특성을 가진 특성곡선을 구성할 수 있다. 변형튜브는 변형 초기에 오버 슈트(Over shoot) 현상을 나타내며 800 kN 근처에서 일정한 하중 특성을 가지며 최대 변위 180 mm까지 변형된다.

5. 편성 차량 충돌 해석

완충장치의 단품 실험을 통해 추출된 특성 곡선들을 실제 각 완충장치들의 조합으로 이루어진 연결기로 연결된 편성차량의 충돌 해석을 시뮬레이션을 통해 수행하였다. 충돌 시 각 완충장치의 특성을 분석하여 모델링 결과의 타당성을 검증하였다.

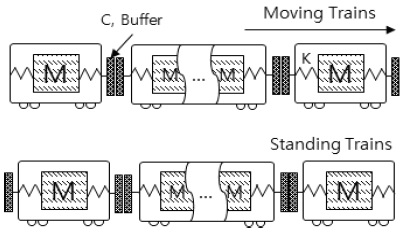

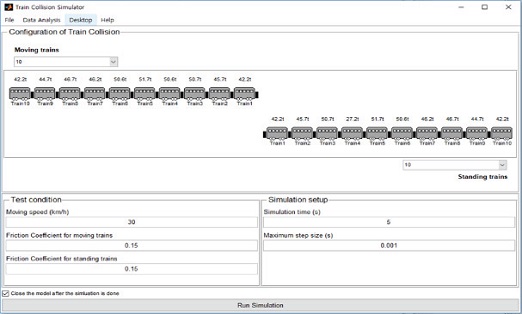

편성 차량의 충돌 해석을 위해서 차량의 모델링과 연결기 구성요소의 모델링을 적용하여 10칸을 연결한 편성 차량을 구성하였다. 전두부 연결기에는 유압완충장치와 고무완충장치가 구성되며 각 차량 연결부에는 변형튜브와 고무완충장치로 구성된 연결기를 사용하였다. 고무완충장치, 유압완충장치 그리고 변형튜브를 포함하는 연결기 모델에는 단품 충돌실험을 통해 추출한 특성 곡선을 사용하였다. 차량 모델은 Fig. 17과 같이 등가강성과 등가질량을 바탕으로 구성하였고 차량 모델과 연결기 모델을 적용하기 위해 Matlab/Simulink 기반의 해석 프로그램을 Fig. 18과 같이 구성하였다.3,5,12)

충돌 시뮬레이션은 동일한 입력 데이터 하에서 제동으로 정지상태에 있는 10칸 열차에 15 km/h의 속도로 접근하는 10칸 열차가 충돌하는 상황으로 충돌 시뮬레이션을 수행하였다.

시뮬레이션 검증을 위해 상용프로그램과의 비교를 진행하는 연구를 추후 계속할 예정이며, 상용프로그램이 충돌속도에 대한 제한으로 개발한 시뮬레이션 프로그램을 충돌속도 15 km/h로 선정하였다. 15 km/h의 속도로 충돌하여도 완충기 각 요소들의 작동이 충분히 이루어져 모델의 결과를 검증하는 데에는 무리가 없다.

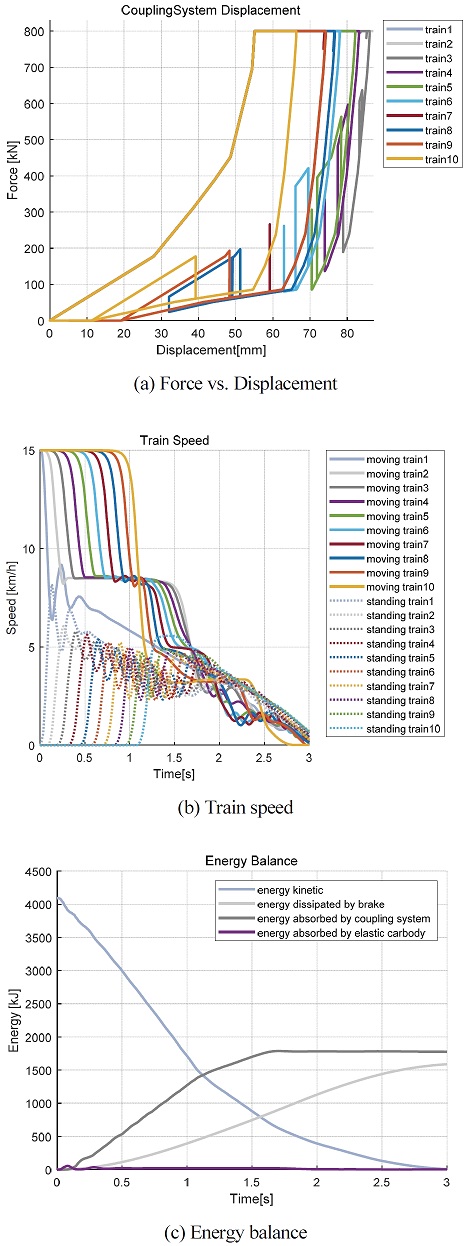

Fig. 19는 개발한 프로그램으로 시뮬레이션을 수행한 충돌해석 결과이다. 차량의 충돌실험 시 가장 중점적인 사항이 차량의 큰 변위 값이고 이후에 원상복귀 하는 특성을 보인다면 연결기 작동이 원활하게 이루어진 것이다.

Fig. 19(a)는 고무완충장치, 유압완충장치와 변형튜브의 변형에 대한 작용힘에 대한 해석 결과이다. 변형 초기에는 고무완충장치의 변형이 발생되고 그 이상의 힘이 작용할 때에는 고무완충장치는 고체 접촉된 상태에서 변형튜브의 변형이 발생하게 된다. 변형튜브는 변형이 된 상태를 유지하고 고무완충장치는 다시 원래의 위치로 환원하게 되는 것을 알 수 있다. 가장 큰 변위 값이 실험에 사용된 장치의 전체 길이 대비 더 짧음으로 해당 완충장치는 제대로 작동하고 있음을 확인할 수 있다.10)

Fig. 19(b)를 살펴보면 충돌 직후 모든 차량이 인접 차량과의 연결기와 차체 강성의 영향에 의해 맥동하며, 시뮬레이션 시간을 3초로 설정하여 완전한 정지상태에 이르지는 않았지만 결국 모든 차량이 정지하게 된다. 충돌열차는 충돌직후 선두차가 먼저 감속하여 충돌반력에 의해 맥동을 하며 서서히 감속하고 각 차량 간의 충돌이 전파되어가는 것을 알 수 있다. 정지하고 있는 열차는 충돌직후 충돌이 직접 발생하는 선두 차량은 속도가 급격히 높아졌다가 맥동을 하며 속도가 낮아져 정지하는 것으로 나타났다. 두 열차의 충돌현상 전파시간이 다르게 나타나며 그 원인은 제동상태인 정지열차의 경우 차륜과 레일사이의 마찰력을 극복하고 연결기 변위만큼 밀려 충격력이 전달되므로 충돌차량보다 늦게 전파되는 것으로 판단된다.

Fig. 19(c)는 에너지 평형을 나타내는 선도이다. 차량의 총 운동에너지가 충돌과 함께 연결기, 제동, 차체에 의하여 에너지가 소산되어 최종에는 편성차량 전체가 정지하는 것을 보여주고 있다. 연결기에 의한 에너지 흡수는 일정시간 동안에 흡수되고 제동에 의한 흡수 에너지는 차량이 정지할 때까지 계속된다. 차체에 의한 흡수 에너지는 초기 변형이 약간 발생하여 에너지 소산이 발생 하지만 전체 작용력이 감소하게 되면 사라지게 된다. Table 2를 살펴보면, 충돌 프로그램에서 가장 중요한 에너지 소산 현상이 잘 일치하여 완충장치의 모델링과 충돌 프로그램의 충돌 현상에 대한 분석 프로세스가 잘 구현되었음을 보여준다.

6. 결 론

도시철도차량용 연결기 시스템을 개발할 때 실제 철도차량의 충돌 테스트를 통한 성능 평가의 어려움을 시뮬레이션을 통해 극복하기 위하여 연결기의 각 구성요소에 대한 성능 테스트를 통해 수학적 모델을 완성하고 충돌 시뮬레이션을 수행하여 완충기 구성요소의 모델을 검증하였다.

본 연구 결과를 정리하면 다음과 같다.

- 1) 도시철도차량 안전기준 관련 규칙의 강화로 인한 완충장치의 고성능화에 대응하여 충돌 시뮬레이션으로 연결기 완충장치의 설계에 대한 검증을 위한 모델링 과정을 수행하였다.

- 2) 충돌 시뮬레이션을 위한 완충장치의 모델링은 구성 요소별 충돌실험을 통해 성능 분석을 하고 성능곡선으로 완성하였다.

- 3) 충돌실험은 각 구성요소별 작용하중이 다르기 때문에 충돌하중을 다르게 수행한다.

- 고무완충장치는 작용하중을 20 Ton으로 하였으며 2.3~7.0 km/h의 구간에서 6회의 충돌실험을 진행하여 고무 완충기 거동을 확인하였다.

- 유압완충장치의 충돌 실험은 80 Ton 에서 실험을 수행하였고 2.0~5.6 km/h 사이의 구간에서 6회의 충돌실험을 진행하였다. 유압완충장치는 충돌 속도에 따라 다른 특성을 나타내므로 변위, 속도, 그리고 힘의 관계를 바탕으로 보간을 하여 특성맵을 구성하였다.

- 변형튜브의 경우 2.6 km/h, 18.7 km/h의 속도로 충돌실험을 진행하였다. 충돌 속도에 관계없이 일정한 특성을 보이며 변형튜브의 최대 에너지 흡수용량 범위 안에서 실험하도록 하였다. - 4) 충돌실험으로 추출된 성능선도를 사용하여 충돌 시뮬레이션 프로그램을 완성하고 충돌 시뮬레이션을 수행한 결과, 연결기 구성요소, 마찰 요소, 차체의 에너지 흡수 거동과 충돌 차량들의 속도, 각 구성요소에 작용되는 힘들을 잘 모사하였고 충돌 거동에 대한 해석이 가능하여 완충장치의 성능 평가가 가능하였다.

- 5) 향후 도시철도차량용 연결기의 법정 기준이 바뀌어도 동일한 과정으로 완충기의 설계 및 검증이 가능하다.

Subscripts

| H·B : | hydrostatic buffer |

| D·T : | deformation tube |

| GUI : | graphical user interface |

| EFG : | elastomer feder gelenk |

References

- URban Railway Vehicle Technology Standards (KRT-VE-Part51-2017(R1)), 2017.

- Y. I. Park, “Simulation Technology on The Cushion Characteristics of Rolling Stock Coupler,” Auto Journal, KSAE, Vol.33, No.11, pp.26-31, 2011.

- Y. I. Park, H. M. Jang, K. N. Kim and N. W. Kim, “Analysis on the Cushion Characteristics of a Rolling Stock Adapted the Dynamic Model for Buffer Couplers,” KSAE Spring Conference Proceedings, pp.2432-2434, 2011.

- J. S. Kim, H. S. Jung and T. S. Kwon, “Establishment and Operation of a Full Scale Crash Test Facilities for a Train,” KSAE Spring Conference Proceedings, pp.2450–2456, 2011.

- H. M. Jang, Y. I. Park, B. C. Goo, J. Y. Lee and H. G. Park, “Impact Analysis of an Electric Train Considering Buffer Characteristic,” KSAE Fall Conference Proceedings, pp.630-635, 2004.

- J. S. Koo, K. S. Rho, H. J. Chio, T. S. Kwon and S. J. Choi, “A Study on Passive Safety Regulation of Korean Standard Urban Train,” Spring Conference of the Society for Railway, pp.645-651, 2000.

-

S. Xie, W. Yang and P. Xu, “Simulation Analysis of a Multiple-Vehicle, High-Speed Train Collision Using a Simplified Model,” Hindawi Shock and Vibration, Vol.2018, Article ID 9504141, 2018.

[https://doi.org/10.1155/2018/9504141]

-

D. H. Su and X. Liu, “The Simulation and Study of Buffer Device of Hydraulic Cylinder,” Advanced Materials Research, Vols.591-593, pp.561-564, 2012.

[https://doi.org/10.4028/www.scientific.net/AMR.591-593.561]

- J. W. Zhang and Y. Q. Liu, “Research on Simulation and Test of the Nonlinear Responses for the Hydraulic Shock Absorber,” Journal of Donghua University, Vol.20, No.4, pp.98-102, 2003.

- S. Chi, W. Jiashun and A. Qi, “Mechanical Modeling and Numerical Analysis of Hydraulic Buffer Block Crash Test,” Journal of East China University of Science and Technology, Vol.45, No.l, pp.163-170, 2019.

- BS EN 15227 : 2008 : Railway Applications–Crash Worthiness Requirements for Railway Vehicle Bodies, 2010.

- N. W. Kim, S. U. Yang, K. N. Kim, H. M. Jang and Y. I. Park, “Impact Simulation of Coupling Buffer for Trains,” KSAE Spring Conference Proceedings, pp.2008-2014, 2007.