차량 베어링용 S55Cr 강의 고주파 표면 경화에 따른 피로 특성 변화 연구

Copyright Ⓒ 2020 KSAE / 181-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, the effects of induction surface hardening on the fatigue characteristics of S55Cr bearing steel were investigated. The specimens were fabricated with various hardening depth and tested using a rotary bending machine. The S-N behavior and fracture mechanism of induction hardened specimens were investigated with the fractured surface observations. Typical 2-step S-N curves were observed for induction hardened specimens, and it was observed that most failures of lower S-N curves(>106 cycles) were associated with non-metallic inclusions which were introduced during induction hardening process. The fatigue strength of induction hardened specimens for the lower step of S-N curves was estimated by the fracture mechanics-based model based on the projected inclusion size, and it was shown that the fatigue strength of specimens failed with the internal inclusions was accurately estimated.

Keywords:

Bearing steel, Induction hardening, High-cycle fatigue, Fatigue strength, 2-step S-N, Inclusion키워드:

베어링 강, 고주파 경화, 고주기 피로, 피로 강도, 2단 S-N, 개재물1. 서 론

차량용 베어링은 자동차 부품 중 핵심 부품으로써, 해당 차량의 기대 수명 동안 본연의 기능을 충실히 수행할 수 있어야 한다. 따라서 높은 사용 수명이 요구되며, 설계 단계에서 해당 부품에 대한 피로 해석의 중요성이 높아지게 된다. 피로 해석의 중요성을 높이기 위해서는 소재의 기본적인 피로 저항성에 대한 이해가 중요하며, 따라서 피로 시험을 통한 소재의 S-N 선도 획득이 필수적이다.1,2) 차량용 베어링의 경우, 높은 수준의 피로 수명을 만족시키기 위해 고주파 표면 경화 등의 열처리 작업을 통하여 경도와 강도를 증가시킨다. 고주파 열처리 기법은 저렴한 비용과 시간으로 높은 경도 및 강도의 합금강 생산이 가능하다는 장점이 있으나, 강도 향상을 위해 적용하는 고용체 강화나, Alloying 등의 작업으로 인한 소재 내부 개재물 발생으로 인해, 피로 거동이 원재와 상이하게 나타난다.3,4) 일반적으로 탄소강은 107 사이클의 수명에서 피로한도가 나타나나, 고주파 열처리 경화재의 경우 108, 109 사이클 이상의 수명에서도 파단이 발생하며, S-N 선도가 2단으로 나타나는 특성을 보인다. 이는 고하중 하에서는 표면에서 시작된 균열이 내부로 전파되며 파단이 발생하나, 저하중 하에서는 내부에 존재하는 개재물에 의해 소재 내부에서부터 시작된 방사형 균열에 의해 파단이 발생하기 때문이다.5-7) 즉 고주파 열처리 경화재의 경우 기존 비 열처리 소재와 다른 피로 파단 양상이 나타나므로, 부품 및 구조 설계를 위한 소재의 피로 수명 예측을 위해서는 이와 관련한 추가적인 연구가 필요하다. 따라서 장수명 피로 시험을 통해 경화재의 피로 물성을 측정하여 S-N 선도를 구축하고, 파단면 관찰을 통해 피로 파단 거동을 고찰하는 작업이 필요하다. 경화재에서 발생하는 피로 파단 메커니즘에 대한 이해를 통해 소재의 피로 수명을 예측하는 예측 모델을 수립하는 것이 가능할 것이다.

이러한 내부 개재물에 의해 나타나는 경화강의 피로특성에 관련된 연구는 많은 연구자들에 의해 진행되어 왔다. Murakami 등은 내부 결함 및 개재물이 피로 강도에 미치는 영향을 파괴 역학적인 관점에서 접근하여 분석하는 방법을 제시하였다.8-11) Shiozawa 등은 경화 베어링 강의 피로에서 나타나는 특징인 2단 S-N 선도의 특성을 규명하고, 내부 비금속 개재물에 의해 발생하는 균열의 형태 분석을 통해 표면 발생 균열과 내부 발생 균열의 차이점을 고찰하였다.12,13) Chapetti 등은 내부 개재물에 의한 피로 균열 진전 과정에서 수소가 소재의 파단에 미치는 영향성에 대한 연구를 수행하였다.14,15) 본 연구에서는 Murakami 등에 의해 제안된 기법을 이용하여 내부 개재물의 크기를 정량적으로 평가하고 이를 이용하여 소재의 피로 한도를 예측한 후, 실험값과 비교하는 작업을 수행하였다.

2. 시편 제작 및 실험 조건

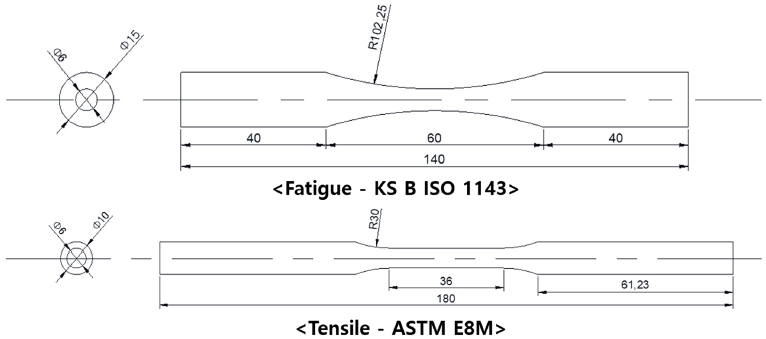

본 실험에서 사용된 소재는 차량용 베어링 제작에 주로 적용되는 S55CR 강을 사용하였다. 피로 수명 측정을 위한 시편은 KS B ISO 1143 규격에 따라 제작하였으며, 소재의 인장 물성은 ASTM E8M 규격에 따라 제작된 시편을 사용하여 평가하였다. Fig. 1은 규격에 따라 제작한 시편의 형상을 나타낸다.

규격에 따라 제작된 시편은 피로 시험 전, 시험편 표면 조도의 영향을 없애고 균열 관찰을 용이하게 하기 위해 표면 연마를 실시하였다. 연마는 샌드페이퍼를 이용하여 #100, 220, 400, 600, 800, 1000, 1200, 1500, 2000의 순서로 실시하였으며, 그 후 산화알루미나 페이스트를 이용하여 경면처리 하였다.

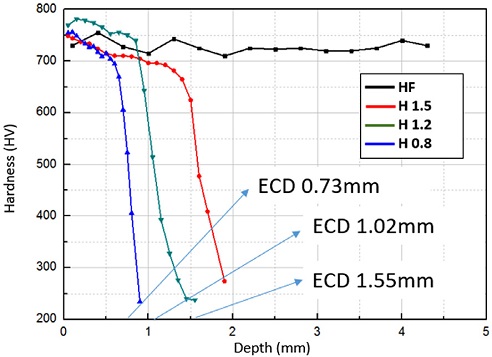

시험편은 고주파 열처리 작업을 통해 경화 작업을 수행하였다. 표면경화 후 경화깊이는 유효경화깊이(Effec-tive case depth; ECD)를 기준으로 평가하였다. 유효 경화 깊이는 KS D 0027 규격에 따라 비커스 경도 550 Hv를 기준으로 측정하였다. Fig. 2는 시편 중심부에서, 시험편 깊이에 따른 경화 정도 및 경도 분포를 나타낸다. 이에 따른 피로 파손 특성 분석을 위해 4가지 목표 경화 깊이에 대해 시편을 제작하였으며, 전경화, 경화 깊이 1.5 mm, 경화 깊이 1.2 mm, 경화 깊이 0.8 mm로 시편을 제작하였다. 기험편의 명칭은 각각 HF, H1.5, H1.2 및 H0.8로 지정하였다. 시험편 제작 후, 에폭시 수지 마운팅 및 경면처리를 수행하고, 시험편 반경 방향 깊이에 따른 경도 측정을 통해 유효 경화 깊이를 측정하였다.

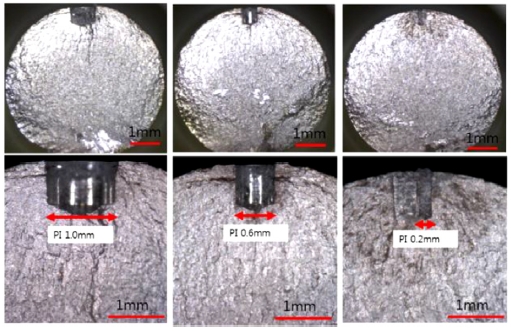

또한 인공 결함 시편을 제작하여, 평활재 시편과의 비교를 통해 결함에 따른 피로 노치 계수를 고찰하였다. 결함 크기에 따른 피로 한도 예측값을 인공 결함재의 실제 피로 한도값과 비교하여, 예측식의 타당성을 검토하는 작업을 수행하였다. 인공 결함은 평활재 시편 표면에 드릴을 이용하여 깊이 0.5 mm, 직경 0.2, 0.6, 1.0 mm 3가지 크기로 가공하여 제작하여 피로 시험을 수행하였다. 시험편 표면에 가공한 인공 결함의 형상은 Fig. 3에 나타내었다.

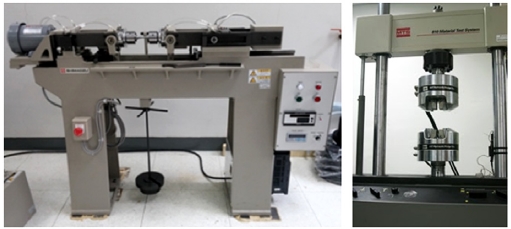

피로 시험은 회전 굽힘 피로 시험기를 이용하여 수행하였다. 실험 장비는 Shimadzu 사의 H-7 회전 굽힘 피로시험기를 이용하여 수행하였으며, 시험은 상온에서 45 Hz의 속도로, 응력비 R = -1로 고정하여 시험하였다. 인장 시험은 MTS 810 만능 시험기를 이용하여 상온에서 1mm/min의 속도로 수행하였으며 인장 및 피로 시험기의 형상은 Fig. 4에 나타내었다.

3. 결과 및 고찰

S55Cr 원재 시험편에 대한 인장 시험을 수행하였으며, 인장 시험 결과를 토대로 피로 시험 수행을 위한 응력 범위를 선정하였다. 인장 시험 결과, 소재의 인장 강도는 817 MPa로 측정되었으며, 축방향 응력과 굽힘 응력 간에는 Se(bending) = 0.7Se(axial)이고, S1000 = 0.9 Su이므로, 이를 통해 S1000 값을 약 515 MPa로 예측하고 이를 토대로 피로 시험을 수행하였다.

원재에 대한 피로 시험을 수행하여, 106 사이클 이상의 수명에서 무한 수명을 가지는 응력 값인 피로 한도를 측정하였다. 측정 결과, 원재 시편의 피로 한도는 330 MPa로 측정되었으며, 이 이하의 응력 값에서는 무한 수명을 가지는 것으로 나타났다.

고주파 열처리 이후, 표면경화된 시험편에서 나타나는 피로 거동을 고찰하기 위해, 표면경화 시편에 대한 피로 시험을 수행하였다. 표면경화 깊이에 따라 각 시편을 H0.8, H1.2, H1.5, HF로 명명하고 원재는 Base로 명명하였으며, 동일한 조건에서 회전 굽힘 피로 시험을 수행하였다.

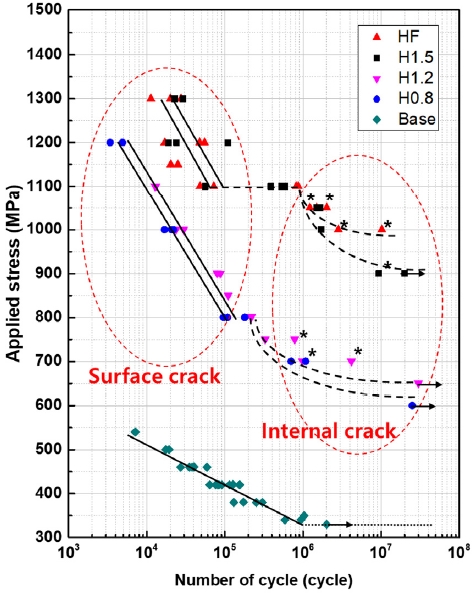

표면경화 시편의 경우 원재와 다르게 균열발생 지점의 변화에 따라 S-N 선도가 2단으로 나타나는 것이 관찰되었다. Fig. 5는 원재와 경화재의 회전 굽힘 피로 시험에 따른 S-N선도 결과를 나타낸다. 초기 저수명 구간에서 S-N 선도가 직선으로 나타나는 것은 동일하나, 고수명 저하중 구간에서 일종의 천이가 발생한 후, 무한 수명 특성이 나타나지 않고, 파단이 발생하는 것이 관찰되었다.

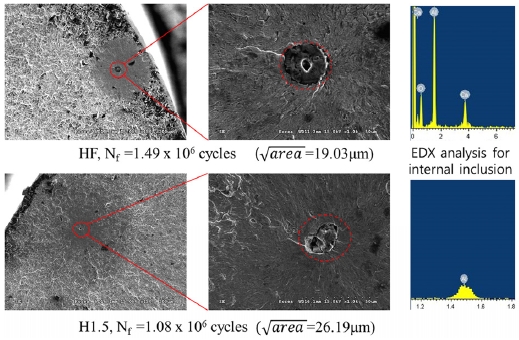

고하중 구간에서 시편의 파단은 주로 표면에서부터 시작된 균열에 의해 발생하는 것에 비해, 저하중 구간에서 시편의 파단은 내부 개재물에 의해 시작된 방사형 균열에 의해 발생하는 것이 관찰되었다. 이러한 내부 개재물은 고주파 열처리 과정에서 소재 내부로 소입된 것으로, EDS 분석을 통해 이러한 개재물은 Ca나 Si 계열의 비금속 소재임을 확인할 수 있으며, 전경화강 또는 표면경화강의 저하중-장수명 피로 파단의 중요한 인자로 작용한다. 또한 2단 S-N 선도 사이에 나타나는 천이구간은 피로 파괴에서 나타나는 표면 균열과 방사 균열의 진전 속도 차이에서 기인하며,12,13) 표면경화재의 경우 경화 깊이가 증가함에 따라 천이 구간의 길이도 함께 증가함을 확인할 수 있다.

본 연구에서는 베어링 소재의 사용수명을 기반하여 107 사이클에서의 피로 강도 값을 평가하고 이를 예측하기 위한 피로강도 모델링을 수행하였다. Table 1에는 실험에서 얻어진 피로강도의 값과 표면경화재의 경화비와의 관계를 나타내었다.

Table 1에 나타낸 실험 결과를 보면 H1.5 시편과 HF 시편 간 107 사이클에서의 피로 강도 차이가 적은 것을 확인할 수 있는데, 이는 H1.5시편의 경화비(경화깊이/시편반경)가 0.5로 높은 편이며, 표면 경화 시편의 경우 비경화층과 경화층의 경계에서 주로 균열 발생점이 나타나므로, 전경화 시편과 경화 깊이 1.5 mm 시편이 비슷한 피로 한도를 나타내는 것으로 볼 수 있다.

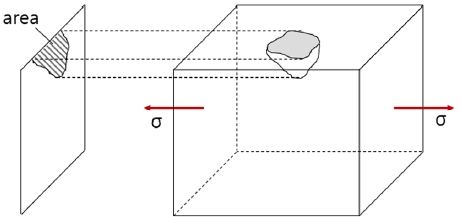

시험편 내부에 존재하는 결함의 크기와 피로 한도간의 상관관계는 정량적으로 나타낼 수 있다. Murakami 등이 제안한 파라미터를 이용하여 3차원 형상의 결함을 2차원으로 정량화하는 것이 가능한데, 이는 파단면 관찰을 통해서는 결함의 2차원 단면밖에 관찰할 수 없음에서 기인하며, 실제 파단 매커니즘에서도 응력 작용면에 대한 결함의 2차원 투영 면적이 중요하게 작용하기 때문이다. 는 Fig. 6과 같이 정의되며, Murakami와 Endo에 의해 응력확대계수와 마이크로 비커스 경도분포를 이용하여 다음과 같은 예측식이 수립되었다.8-10)

| (1) |

이 때, σω는 예측 피로 한도(MPa)이며, Hν는 비커스 경도, 는 파단면 관찰을 통해 계산된 결함의 면적을 의미한다.

식 (1)은 재료 내부에 존재하는 미시 결함의 크기를 고려하여 수립한 식으로, 단순하게 소재 내에 존재하는 결함의 크기만을 고려한 것이다. 그러나 고수명 피로파괴가 발생할 때, 피로한도 부근에서는 정류균열이 관찰되는데 이는 초기 결함의 크기만을 고려하여 피로한도를 예측하는 경우, 하한계 응력확대계수의 계산에 오차가 발생할 수 있음을 의미한다. 따라서 Choi 등에 의해 정류균열의 크기를 인자로 고려한 피로한도 예측식이 제안되었으며16-18) 그 식은 다음 식 (2)와 같다.

| (2) |

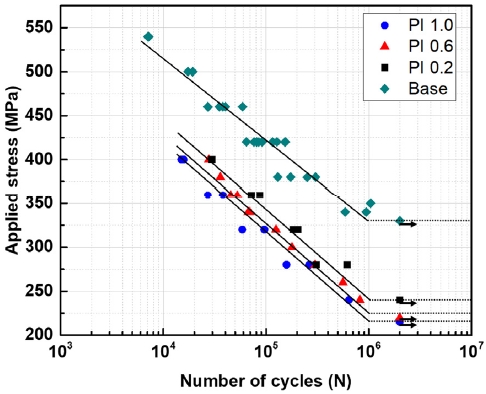

이때 식 (2)에서 κ값은 가공조건 및 소재에 따라 변화하지만 본연구와 유사한 고주파 표면경화재의 경우 약 1.46의 값을 나타내므로16) 본 연구에서도 같은 값을 사용하였다. 인공 결함재 시편에 대한 피로 시험을 수행한 후, 인공 결함의 직경이 증가함에 따라 피로 한도가 감소하는 경향이 나타남을 확인하였다. 또한 위의 피로 한도 예측식을 도입하여, 인공 결함재의 결함 크기에 따른 피로 한도 예측값을 계산하고, 이를 실제 실험값과 비교하여 제안된 식 (2)의 유효성의 검증을 수행하였다. 인공 결함재에 대한 피로 시험 결과 S-N 선도는 Fig. 7에 나타냈으며, 피로 한도 예측값과 실험값의 비교 결과는 Table 2에 나타내었다. 측정 결과 오차율은 5 %이내로 결함 크기를 통해 피로한도를 예측하는 것이 가능함을 의미한다.

위 예측식을 통해 표면경화 및 전경화 시편의 피로한도 값을 예측하기 위한 작업을 수행하였다. 우선 내부 개재물에 의해 피로 파단이 발생한 시편의 파단면을 관찰하여 균열 발생 기점으로 작용한 개재물의 2차원 면적을 계산하였다. Fig. 8은 SEM-EDS를 통해 관찰한 내부 개재물의 형상 및 조성을 나타낸다. 또한 파단 과정에서 개재물이 이탈한 경우, 잔여 흔적을 통해 개재물의 크기를 측정하였다. 측정한 개재물의 값을 계산한 후, 이를 이용하여 피로한도 예측식을 이용하여 예측값을 계산한 후, 이를 실험값과 비교하는 작업을 수행하였다.

측정된 결과는 Table 3에 나타내었으며, H1.5시험편의 경우를 제외하고는 13 % 이내의 양호한 예측결과를 확인할 수 있었다. 예측결과의 오차는 본 연구에 제안한 피로 한도 예측식의 수정을 통하여 개선될 수 있을 것으로 판단된다. 고주파 열처리 과정에서 표면 경화 시편의 경우 시편 내부에 압축 잔류응력이 발생하게 되는데 이는 소재의 피로 한도를 결정하는데 있어 큰 역할을 하게 된다. 따라서 고주파 표면경화 시편의 잔류응력을 측정하고 이를 토대로 피로한도 예측식을 수정하는 작업이 추후 필요할 것으로 생각된다.

4. 결 론

본 연구에서는 차량용 베어링 강으로 사용되는 S55Cr 강에 고주파 열처리를 수행한 후, 나타나는 피로 파단 특성 변화에 대한 연구를 수행하였다. 고주파 표면 처리된 경화강의 경우 원재와 다르게 S-N 선도에서 무한 수명이 나타나지 않으며, 2단으로 측정되는 결과를 보인다. 이는 경화 과정에서 재료 내부로 소입되는 비금속 개재물이 내부 균열 발생원으로 작용하기 때문이며, 이에 대한 검증을 위해 다양한 경화 깊이에 따라 경화 시편을 제작한 후, 회전 굽힘 피로 시험기를 이용하여 피로 수명을 측정하는 작업을 수행하였다. 시험 결과, 경화강의 경우, S-N 선도가 2단으로 나타나는 특성을 보였으며, 106 cycle 이상의 고수명에서도 계속적인 파단이 발생하는 것이 관찰되었다.

또한 파단면 관찰 결과, 고수명에서 파단된 시편의 경우, 내부 개재물이 균열 시작점으로 작용한 것을 확인하였으며, 표면 경화 시편의 경우, 경화층과 비경화층 간 경계면이 위험역으로 작용함을 확인하였다. 또한 기존에 제시된 피로 한도 예측식을 이용하여, 피로 한도 예측값을 계산한 후 실험값과 비교하는 연구를 수행하였다. 비교 결과, 오차가 많게는 24 %까지 발생하는 것을 확인하였으며, 경화강에 대한 피로 한도 예측을 위해서는 추가로 고려할 인자가 더 많음을 의미한다. 경화 과정에서 발생하는 내부 잔류응력이 주요 인자 중 하나로 작용될 것으로 보이며, 추후 연구를 통해 이를 고려하여 보다 정확한 피로 한도 예측식을 제안하는 작업이 가능할 것으로 생각된다.

Acknowledgments

본 논문은 중소기업청에서 지원하는 월드클래스300 R&D 과제 (No. 10046958) 지원을 받아 수행된 연구임.

References

-

M. Han and J. Cho, “Fatigue Durability Analysis due to the Classes of Automotive Wheels,” Transactions of KSAE, Vol.22, No.6, pp.68-74, 2014.

[https://doi.org/10.7467/KSAE.2014.22.6.068]

- K. Ko and S. Kim, “Development of Fatigue Analysis Procedure by using CAE and Its Application,” Transactions of KSAE, Vol.7, No.4, pp.287-294, 1999.

- S. Lee, H. Jeon and N. Sung, “The Study on Estimation of Fatigue Limit in Induction Surface Hardened S45C Steel,” Transactions of KSAE, Vol.6, No.1, pp.134-142, 1998.

- W. Kim, B. Choi, S. Han and J. Kim, “Bending Fatigue Strength of Carburized and Induction Hardened Gears,” Transactions of KSAE, Vol.2, No.6, pp.1-8, 1994.

- S. Lee, H. Jeon and N. Sung, “The Study on Estimation of Fatigue Limit in Induction Surface Hardened S45C Steel with Artificial Small Hole Defect,” KSAE Fall Conference Proceedings, pp.521-526, 1996.

- S. Lee, H. Jeon and N. Sung, “Evaluation of the Fatigue Strength under the Variation of Fatigue Crack Initiation Mechanisms of Case Hardened Steels,” KSAE Spring Conference Proceedings, p.1106, 2014.

-

M. Nagumo, H. Uyama and M. Yoshizawa, “Accelerated Failure in High Strength Steel by Alternating Hydrogen-charging Potential,” Scripta Materialia, Vol.44, No.6, pp.947-952, 2001.

[https://doi.org/10.1016/S1359-6462(00)00683-7]

-

Y. Murakami and M. Endo, “Effects of Defects, Inclusions and Inhomogeneities on Fatigue Strength,” International Journal of Fatigue, Vol.16, No.3, pp.163-182, 1994.

[https://doi.org/10.1016/0142-1123(94)90001-9]

-

Y. Murakami and T. Endo, “Effects of Small Defects on Fatigue Strength of Metals,” International Journal of Fatigue, Vol.2, No.1, pp.23-30, 1980.

[https://doi.org/10.1016/0142-1123(80)90024-9]

-

Y. Murakami, S. Kodama and S. Konuma, “Quantitative Evaluation of Effects of Non-metallic Inclusions on Fatigue Strength of High Strength Steels. I: Basic Fatigue Mechanism and Evaluation of Correlation between the Fatigue Fracture Stress and the Size and Location of Non-metallic Inclusion,” International Journal of Fatigue, Vol.11, No.5, pp.291-298, 1989.

[https://doi.org/10.1016/0142-1123(89)90054-6]

-

Y. Murakami and H. Usuki, “Quantitative Evaluation of Effects of Non-metallic Inclusions on Fatigue Strength of High Strength Steels. II: Fatigue Limit Evaluation based on Statistics for Extreme Values of Inclusion Size,” International Journal of Fatigue, Vol.11, No.5, pp.299-307, 1989.

[https://doi.org/10.1016/0142-1123(89)90055-8]

-

K. Shiozawa, L. Lu and S. Ishihara, “S -N Curve Characteristics and Subsurface Crack Initiation Behaviour in Ultra-long Life Fatigue of a High Carbon-chromium Bearing Steel,” Fatigue & Fracture of Engineering Materials & Structures, Vol.24, No.12, pp.781-790, 2001.

[https://doi.org/10.1046/j.1460-2695.2001.00459.x]

-

K. Shiozawa, T. Hasegawa, Y. Kashiwagi and L. Lu, “Very High Cycle Fatigue Properties of Bearing Steel Under Axial Loading Condition,” Int. J. Fatigue, Vol.31, No.5, pp.880-888, 2009.

[https://doi.org/10.1016/j.ijfatigue.2008.11.001]

-

M. Chapetti, T. Tagawa and T. Miyata, “Ultra-Long Cycle Fatigue of High-strength Carbon Steels Part I: Review and Analysis of the Mechanism of Failure,” Materials Science and Engineering: A, Vol.356, Nos.1-2, pp.227-235, 2003.

[https://doi.org/10.1016/S0921-5093(03)00135-7]

-

M. Chapetti, T. Tagawa and T. Miyata, “Ultra-Long Cycle Fatigue of High-strength Carbon Steels Part II: Estimation of Fatigue Limit for Failure from Internal Inclusions,” Materials Science and Engineering: A, Vol.356, No.1-2, pp.236-244, 2003.

[https://doi.org/10.1016/S0921-5093(03)00136-9]

-

S. Song and B. Choi, “Fatigue Characteristics and Fatigue Limit Prediction of an Induction Case Hardened Cr-Mo Steel Alloy,” Materials Science and Engineering: A, Vol.361, Nos.1-2, pp.15-22, 2003.

[https://doi.org/10.1016/S0921-5093(03)00246-6]

-

S. Song and B. Choi, “Fatigue Strength Variation by Crack Initiation Origin of Surface Hardened Cr-Mo Steel Alloy,” Journal of Materials Science, Vol.39, No.1, pp.335-338, 2004.

[https://doi.org/10.1023/B:JMSC.0000007769.84552.9e]

-

B. Choi and S. Song, “Prediction of Fatigue Limit of Induction Surface Hardened 1.05Cr-0.23Mo Steel Alloy Using Extreme Value Statistics,” Journal of Materials Science, Vol.40, No.20, pp.5427-5433, 2005.

[https://doi.org/10.1007/s10853-005-2800-3]