저속 고정벽 충돌조건에서 고주파 국부연화 열처리를 적용한 고장력강판 범퍼빔의 충돌흡수 능력 분석

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This study demonstrated that local heat treatment enhanced the energy-absorbing capabilities of bumper beams that are made of high-strength steel. When the metal is employed to bumper beams, structural stiffness and strength are raised, though the energy-absorbing performance is doubtful. Softening the steel locally through induction, heat treatment was seen as a solution. However, questions still remained on the location where it must be heat-treated and the appropriate level of induction power. Thus, numerical simulations were carried out to calculate energy absorption with regard to the heat treatment regions and induction power. To obtain material data, tensile tests were done on heat-treated steels based on several levels of induction power. As a result, the bumper beam that was heat-treated at the center with the largest amount of power yielded the most ideal results.

Keywords:

Induction heat treatment, Impact energy, High-strength steel, Bumper beam, Weight reduction키워드:

고주파열처리, 충돌에너지, 고장력강판, 범퍼빔, 경량화1. 서 론

배기가스 문제가 중요한 사회적 이슈로 부각되면서 완성차 업계에서는 친환경 자동차의 개발과 차량 경량화를 통해 배기가스 배출 최소화를 위한 노력을 꾸준히 기울이고 있다. 특히, 차량 경량화 측면에서는 다기능성 부품을 사용하여 부품수의 감소를 유도하거나 설계의 변경 혹은 기존의 소재를 경량소재로 치환하여 경량화 목표를 달성할 수 있다.1,2)

최근 알루미늄, 마그네슘, 섬유강화 플라스틱(FRP) 등 경량소재에 대한 관심이 높아지는 가운데, 다른 한편에서는 고장력 강판 소재를 적용함으로써 차체의 강성/강도 유지에 소요되는 필요치수를 감소시켜 경량화를 꾀하고 있다.3) 현재 해외 완성차업계에서는 범퍼빔의 소재로 1,500 MPa급 강판을 양산 적용단계에 있으며, 1,700 MPa급 강판을 이용한 범퍼빔 연구개발을 진행하고 있다.

고장력 강판은 높아진 강도로 인해 프레스 성형 시 스프링백이 크게 발생하고 롤포밍 시 성형단수 증가, 성형지그 파손 등 성형성과 품질 문제가 야기되어 관련 연구가 진행되어 왔다. 김동홍 등은 고장력 강판의 롤포밍 성형에서 야기되는 문제를 해결하기 위해 30단롤포밍 공정에 대한 성형해석 연구를 진행하였으며,4) 차승훈 등도 초고장력 강판을 적용한 자동차 사이드 멤버 부품 성형에 관한 연구를 수행하였다.5) 또한, 설현욱 등은 고장력 강판의 자동차 분야 적용을 위해 용접특성에 대한 연구를 진행하였다.6)

성형성 문제 이외에도 고장력강판에서 야기되는 동적 재료물성7)과 고장력강판과 이종접합된 복합구조의 에너지흡수특성8)에 대한 물성과 구조에 대한 연구도 진행되었다. 한편, 고장력강판의 자동차부품에 대한 연구도 진행되었는데, 주로 시트 리클라이너 하우징,9) 시트트랙10)과 같이 강성이 중요한 부품에 대해 그 적용성이 검토되었다.

위에서 언급된 부품과는 달리 범퍼백빔은 충돌 시 일정량의 충돌에너지를 흡수하기 때문에 차체 변형을 최소화하기 위한 강성, 강도 뿐 아니라 에너지 흡수 특성까지 고려되어야 하는 부품이다. 따라서, 고장력강판의 범퍼백빔은 강성 측면에서는 만족할 만한 성능을 보여줄 것이라 기대되지만, 증대된 강도로 인해 소성변형이 일어나기 어려워져 에너지 흡수능이 충분하지 않는 문제가 야기될 수 있다.

따라서 본 연구에서는 고장력강판 적용 범퍼빔을 국부적으로 연화시켜 충돌 시 원활한 소성변형이 일어나게 함으로써 에너지흡수능의 개선 가능성을 검토하고자 한다. 연구개발단계에 있는 1.7 GPa급 고장력강판 기반의 범퍼빔을 고주파 열처리를 이용하여 국부연화시키며, 연화정도와 국부연화부위에 따른 에너지흡수능의 변화에 대해 분석한다. 고주파열처리의 출력변화가 강판 소재의 물성변화에 관한 영향을 실험적으로 조사하였으며, 실험에서 얻어진 데이터를 기반으로 국부 물성변화와 국부물성변화 정도에 따른 에너지흡수 능력을 해석적으로 비교평가하였다. 또한, 고주파 열처리 적용부위별 충돌에너지 흡수능력을 비교평가하여 고장력강판 적용 범퍼빔 개발 방향을 설정하는데 기초자료로 제공하고자 한다.

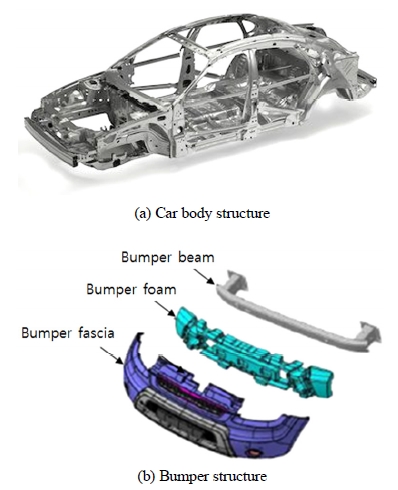

2. 대상 범퍼빔 구조 및 형상

범퍼는 Fig. 1에서 도시한 바와 같이 범퍼빔(Bumper beam), 범퍼 스테이(Bumper stay), 범퍼 페시아(Bumper fascia)로 구성되어 있으며, 특히, 범퍼빔은 범퍼 스테이와 용접되며 차체 사이드멤버에 볼트로 결합되어 차체 바디에 장착되어 충돌 시 대부분의 충돌에너지를 흡수한다.

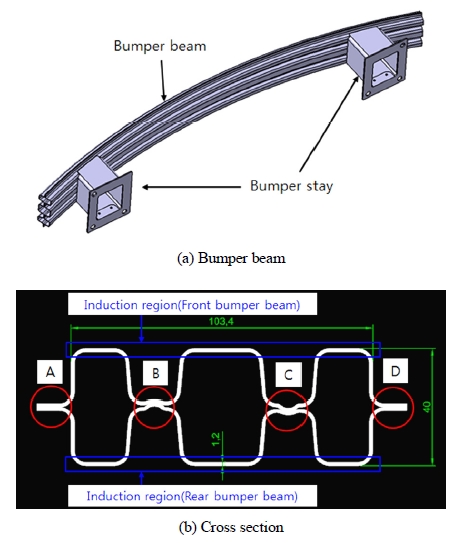

본 연구에서 고려한 범퍼빔의 단면은 Fig. 2에 도시한 바와 같이 구조성능과 생산성에서 유리하도록 앞 범퍼빔과 뒤 범퍼빔은 대칭형상이며, 앞뒤 범퍼빔은 A지점과 D지점이 레이저 용접으로 접합된다. 또한, 전방과 후방 범퍼빔의 접촉부분은 B지점과 C지점과 같이 일자형이 아닌 곡선형으로 설계하여 접촉능력 및 충돌흡수능을 향상시키고자 하였다. 또한, 국부연화 열처리 부위는 앞뒤 범퍼빔의 상단 표면부에만 적용한다.

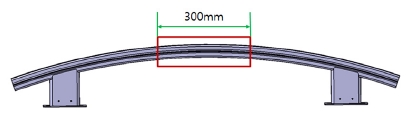

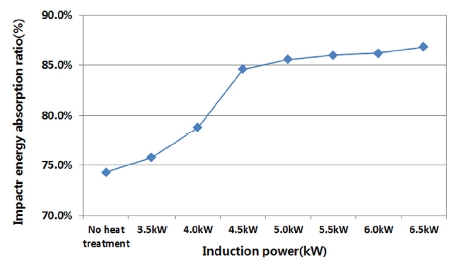

고장력강판의 국부 연화정도, 즉, 고주파출력에 따른 에너지흡수능 분석(4.2.1절)에서는 Fig. 3의 붉은색 실선으로 표시된 앞뒤 범퍼빔의 정가운데 300 mm부위의 상단 표면부에만 적용한다. 그리고, 고주파 열처리 출력 범위는 3.5~6.5 kw까지 0.5 kw 간격으로 총 7개 조건에 대해 분석한다.

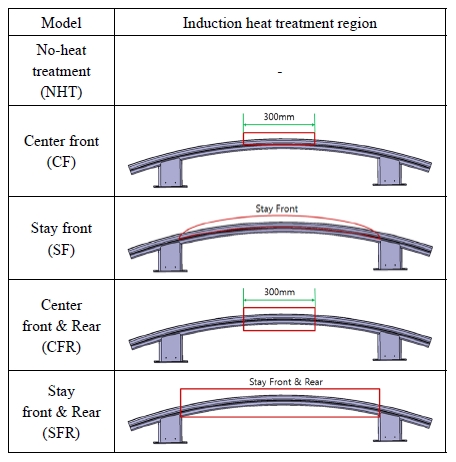

한편, 국부 연화부위, 즉, 열처리부위에 따른 에너지흡수능 분석(4.2.2절)에서는 고주파 출력값은 4.5 kw로 고정하고, Fig. 4에서 나타낸 바와 같이 4가지 열처리 부위를 각각 분석하도록 한다.

3. 재료시험 및 고주파 열처리

3.1 고주파 열처리 장치 및 방법

고주파 열처리에 따른 고장력 강판 범퍼빔의 물성변화, 즉 연화정도를 평가하기 위해 고주파열처리와 인장시험을 실시하였다.

본 연구에서 사용된 고주파 열처리 시스템은 Photo. 1의 시스템을 사용하였으며, 고주파를 발생시키는 발진기(Induction generator), 발진기 신호를 코일로 보내는 서킷(Circuit), 열처리용 코일(Coil), 다관절 로봇(Robot) 및 냉각용 칠러(Chiller)로 구성되어 있다. 주요 구성장비의 사양은 Table 1과 같다.

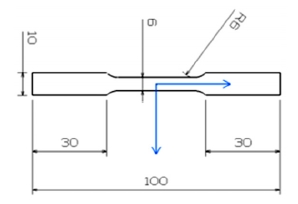

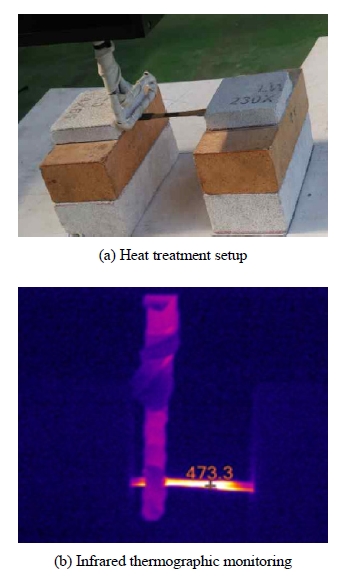

1.7 GPa급 두께 1.2 mm 강판을 Fig. 5의 치수로 시험편을 제작하였으며, Photo. 2와 같이 시험편을 내화벽돌에 고정한 후 시험편과 고주파 코일의 간격 3 mm를 유지하면서 3.5~6.5 kW사이의 7개 고주파 출력 조건으로 열처리를 적용하였다.

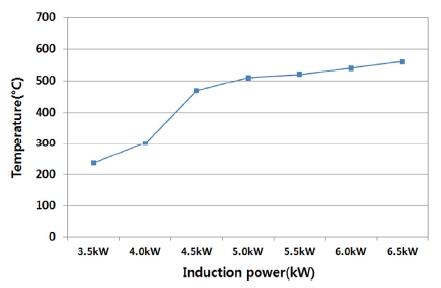

고주파 출력 조건별 시편의 온도를 측정하기 위해, 고주파 열처리 시 적외선 온도계 및 열화상 카메라를 이용하였으며, Table 2와 Fig. 6에 측정결과를 나타내었다. 고주파 출력 4.5 kw 이하에서는 온도가 급격히 증가하였으나, 4.5 kw 이상에서는 온도가 증가가 둔화되었다.

3.2 인장시험

고주파 출력 조건별로 열처리를 적용한 시편의 인장시험은 Photo. 3의 25ton용량의 MTS 810 장비를 이용하여 KS B 0802 금속재료 인장시험 방법에 따라 시험을 수행하였다.

고주파 출력 조건별 인장시험 결과는 Table 3과 같이 고주파 발진기의 출력이 증가할수록 인장강도는 감소하였으며, 소성 변형 구간이 확장됨으로 인해 연신율이 늘어난 것으로 나타났다. 즉, 고주파 출력이 증가할수록 시편의 연화정도가 커짐을 확인하였다.

4. 에너지흡수능 비교

4.1 해석모델구성

고장력 강판의 국부연화가 범퍼빔 충돌성능에 미치는 영향을 평가하기 위해 충돌해석을 실시하였다. 즉, 고주파 열처리 출력에 따른 충돌성능, 고주파 열처리 부위에 따른 충돌성능 두 가지에 대해 수치적으로 평가한다.

첫째, 고주파 열처리 출력에 따른 해석에서는 고장력 강판의 물성변화 부위를 범퍼빔 정가운데 300 mm 폭에 걸친 것으로 가정하였으며, 고주파 열처리 출력을 3.5 kW부터 0.5 kW 간격으로 6.5 kW까지 변경시킨 총 7가지 고주파 출력 단계에 대한 모델을 구성하고 범퍼빔 충돌해석을 수행하였다. 두 번째 분석에서는, 열처리 적용부위에 대한 충돌성능 평가 분석에서는 고주파 열처리 출력을 4.5 kW조건으로 고정하고, Fig. 1에 나타낸 4가지 부위에 대해 열처리 부위를 변경하여 해석을 실시하고, 열처리 되지 않은 고장력강판 범퍼빔의 해석결과와도 추가적으로 비교한다. 물성변화 데이터는 전절에서 얻어진 고주파열처리에 따른 고장력강판의 물성변화 데이터를 이용하였다.

기본적인 해석모델은 범퍼빔, 범퍼 스테이 및 Barrier로 구성되는데, 범퍼빔을 쉘요소를 사용하여 모델링하였고, 실제 레이저 용접으로 접합되는 범퍼 단면의 앞부분과 뒷 부분 또한 Shell 요소를 사용하여 연결하였다. 또한, 범퍼빔과 스테이 간, 스테이와 플레이트는 각각 쉘요소과 강체빔요소를 사용하여 연결하였다. 충돌 시 접촉이 발생하는 범퍼빔과 Barrier, 앞 범퍼와 뒤 범퍼에는 Contact를 지정하였으며, 차량의 무게중심에 Lumped mass 요소를 적용하여 중형 차량급의 중량 1,450 kg를 부가하였다.

충돌 시뮬레이션 조건은 범퍼빔이 정지 상태에서 40 msec 후 10 km/h까지 증가한 후 Barrier에 충돌하도록 조건을 부여하였으며, 범퍼빔과 충돌하는 Barrier는 강체 요소를 이용하여 모델링함으로써 변형이 발생하지 않는 것으로 모사하였다. 또한, 각 고주파 출력별 강판 소재의 물성치를 해석 모델에 입력함으로써 고주파 열처리 출력에 따른 강판의 물성 특성을 반영하였다. 해석에 사용한 모델은 Fig. 8에 나타낸 바와 같다.

4.2 해석 결과

고주파 열처리는 범퍼빔 정가운데 300 mm 폭에 걸친 것으로 가정하였으며, 고주파 열처리 출력은 3.5 kW부터 0.5 kW 간격으로 6.5 kW까지 총 7개 종류에 대해 범퍼빔 충돌해석을 수행하였다.

고주파 출력별 충돌해석 결과는 Fig. 8과 Table 4에 나타낸 바와 같다. 즉, 고주파 출력이 증가할수록 강판의 연화정도가 증가하며, 소성변형 구간이 확대되면서, 충돌에너지 흡수능력은 증가함을 알 수 있었다. 고주파 출력 3.5 kW 조건 대비 6.5 kW 조건에서 흡수 충돌에너지는 567 J 증가하며, 충돌에너지 흡수능력은 초기 외부에너지에 대해 에너지흡수율은 75.8 %에서 86.9 %로 증가하였다.

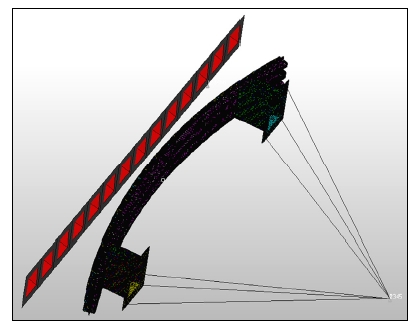

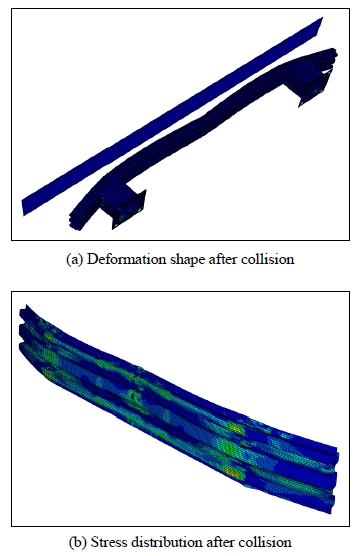

Fig. 9에서는 범퍼빔이 Barrier에 충돌한 후 변형형상을 보여주고 있는데, 범퍼빔의 정가운데 부위의 소성변형이 가장 크게 발생함을 확인하였다. 이는 국부적으로 연화된 부위에 소성변형이 집중되며, 인위적이고 국부적인 연화처리를 통해 범퍼빔 구조체의 변형을 제어할 수 있음을 의미한다.

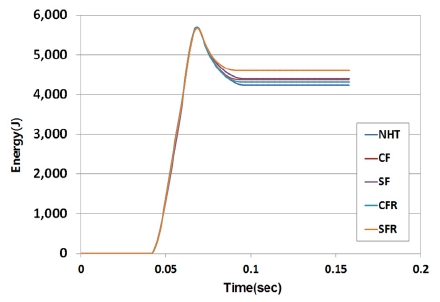

고주파 열처리 적용부위 별 해석결과에서는 고주파 열처리 출력을 4.5 kW로 고정하고 적용부위를 변경시킨 4가지 모델과 열처리를 거치지 않은 한 가지 모델, 총 5가지 모델에 대해 범퍼빔의 충돌에너지 흡수능력을 비교 평가하였다. 그 결과를 Fig. 10과 Table 5에 나타내었다.

충돌 후 소성변형으로 인한 충돌에너지 흡수능력은 범퍼빔의 가운데 부위(300 mm) 앞뒤면을 고주파 열처리한 CFR모델이 81.3 %로서 가장 높게 나타났으며, CF, SF, SFR모델도 열처리를 하지 않은 NHT모델보다 성능이 개선된 것으로 나타났다.

이와 같은 흡수능 성능 우위는 Fig. 9의 범퍼빔의 변형모드와 관련이 깊다. 즉, 충돌 시 변형이 일어나 에너지 흡수가 쉽게 일어나는 부위를 미리 예측하여 그 부위를 국부적으로 연화시킨다면, 효과적으로 에너지흡수 구조체에 대한 설계 제작이 가능하여 고장력 강판을 활용한 경량 구조 설계가 가능할 것으로 생각된다.

5. 결 론

본 연구는 국부적으로 연화시킨 1.7 GPa급 고장력 강판 소재 기반 범퍼빔의 에너지 흡수능 개선 가능성에 대해 해석적으로 검토하였다. 한편, 고주파 열처리를 통한 고장력 강판의 물성변화를 해석 모델에 적용하기 위해 인장시험과 고주파 열처리 실험을 통해 기초데이터를 획득하였다. 본 연구를 통해 다음과 같은 점을 결론을 얻을 수 있다.

- 1) 고장력 강판의 국부 연화를 위한 고주파 열처리 출력 정도는 에너지 흡수능 개선에 영향이 있으며, 본 연구에서 고려한 열처리 출력 범위에서는 고주파 출력이 증가할수록 에너지흡수 성능은 개선되는 것으로 나타났다. 열처리 하지 않은 고장력강판 범퍼빔에 비해 최대 12 %까지 성능 개선이 이루어지는 것으로 확인되었다.

- 2) 고장력 강판의 국부 연화 적용 부위의 분석에서는 범퍼빔 정면부 전후면을 열처리 한 CFR 모델이 가장 에너지 흡수율이 좋은 것으로 나타났다. 이는 충돌 시 에너지흡수 구조체의 변형모드와 관련이 깊기 때문에, 소성변형이 용이하게 일어나는 부위에 적용하면 더욱 개선된 결과가 있을 것으로 예상된다.

- 3) 1.7 GPa급 고장력강판 소재에 대해 고주파열처리를 실시한 결과 강도가 감소하고 연신율이 늘어나 재료의 소성구간이 확대되었다. 이러한 물성 변화는 고장력강판의 에너지 흡수성능이 개선되는 요인으로 분석된다.

- 4) 본 연구를 통해 고주파열처리를 통해 고장력강판의 국부연화를 통해 범퍼빔의 에너지흡수능이 개선될 수 있음을 확인하였다. 연구결과, 열처리 적용부위와 연화정도(열처리 출력)가 관련이 있으므로 충돌시나리오 및 범퍼빔 형상별 변형모드를 분석하여 소성변형을 효과적으로 발생시킨다면, 에너지흡수성능은 더욱 개선될 것으로 기대된다.

Nomenclature

| Eabs : | energy absorbed by a bumper beam |

| Eini : | initial energy |

Acknowledgments

본 연구는 산업통상자원부의 소재부품기술개발사업(10054879, 1.7 GPa급 강판 다단 연속성형 및 고주파 유도가열을 적용한 초고강성 경량 차체부품 제조기술 개발)의 지원을 받아서 수행되었습니다.

References

-

W. Lee, J. Kim, S. Sun, and J. Lim, “The Next Generation Material for Lightweight Railway Car Body Structures: Magnesium Alloys”, Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 232(1), p25-42, (2018).

[https://doi.org/10.1177/0954409716646140]

-

C. Cameron, P. Wennhage, P. Gőransson, and S. Rahmqvist, “Structural-acoustic Design of a Multi-functional Sandwich Panel in an Automotive Context”, Journal of Sandwich Structures and Materials, 12(6), p684-708, (2010).

[https://doi.org/10.1177/1099636209359845]

- J. Kang, M. Song, and J. Lim, “A Preliminary Study on the Structural Performance of the Bumper-Beams for High-Strength Steel Applications”, Journal of the Korea Academia-Industrial Cooperation Society, 18(6), p78-84, (2017).

- D. Kim, D. Jung, and H. Nhuyen, “Study on Forming Analysis of High Tension Steel According to Roll Gap in 30-Pass Roll Forming Process”, The Korean Society of Manufacturing Technology Engineers Fall Proceedings, p230, (2016).

- C. Cha, S. Lee, D. Ko, and B. Kim, “A Study on the Forming of Automotive Front Side Member Part with Ultra High Strength Steel of DP980”, Transactions of Materials Processing, 18(1), p39-44, (2009).

-

H. Seol, M. Song, K. Lee, M. Lee, and S. Kim, “Welding Properties of 1000MPa Class High Strength Steel Sheets for Car Body Using Disk Laser”, Transactions of KSAE, 20(5), p8-12, (2012).

[https://doi.org/10.7467/ksae.2012.20.5.008]

- S. Kim, H. Huh, C. Shin, and H. Kim, “Dynamic Tensile Characteristics of the High Strength Steel Sheet for an Auto-body”, Transactions of KSAE, 15(1), p171-176, (2007).

- K. Kong, O. Kwon, and H. Park, “Impact Energy Absorbilng Capability of Metal/Polymer Hybrid Sheets”, Transactions of the Korean Society of Mechanical Engineers: A, 41(2), p137-142, (2017).

-

H. Cho, K. Kim, D. Choi, Y. Kim, S. Park, B. Oh, J. Cho, and J. Kook, “Structure Analysis on Automotive Seat Recliner Housing with High Tension Steel Plate”, Journal of the Korea Academia-Industrial Cooperation Society, 14(8), p3644-3649, (2013).

[https://doi.org/10.5762/kais.2013.14.8.3644]

-

C. Lee, J. Kim, W. Oh, and B. Ryu, “A Study on the Analysis for Upper Seat Track of Automobile Using 1180MPa Ultra-High Strength Steel”, Journal of the Korean Society for Precision Engineering, 34(8), p525-531, (2017).

[https://doi.org/10.7736/kspe.2017.34.8.525]