6리터급 디젤엔진의 연비 개선 및 EuroVI 배기규제 만족을 위한 연구

Copyright Ⓒ 2019 KSAE / 158-01

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Environmental and fuel efficiency regulations are becoming stricter, thus many experiments are conducted to improve fuel efficiency and emissions in internal combustion engines. However, there are many barriers to enhancing fuel efficiency and emission characteristics simultaneously. This study introduced the development of the Euro VI diesel engine for commercial vehicles. A turbocharger and a piston shape were selected by simulation, and optimized through experimental tests. The Urea-SCR system, one of the promising solutions to NOx reduction, was investigated to enhance emission reduction systems. Through this process, the six-liter diesel engine achieved innovative fuel efficiency improvements compared to Euro V engines, and met Euro VI regulations.

Keywords:

Combustion chamber, Turbocharger, DoE, Euro VI, Fuel efficiency, Urea-SCR, NOx reduction, Euro VI regulations, Heavy-duty diesel키워드:

연소실, 터보차져, 시험계획법, 유로6, 연료 효율, 우레아-선택적 환원 촉매, NOx 저감, 유로6 법규, 중형 디젤1. 서 론

최근 전 세계적으로 불안정한 유가와 지구 온난화, 대기오염 등의 환경 문제로 인하여 친환경 고효율 관련 기술에 대한 관심이 높아지고 있다. 그 중 내연 기관은 에너지원으로서 높은 비중을 차지하며, 이에 따라 연료소비율과 배기가스에 대한 규제가 심화되고 있다. 당사에서 개발 중인 대형디젤엔진의 경우 Euro V 배기 규제 대비 80 % 이상 NOx와 PM을 저감해야 하는 Euro VI 배기규제를 만족시킴과 동시에 연료소비율 또한 각국의 CO2 규제와 소비자의 요구에 따라 개선되어야 하는 상황에 있다. 하지만 연료소비율과 배기가스 성능은 물리적으로 Trade-off 관계를 가지며, 이를 동시에 개선하기 위해서는 상당부분 어려움이 따른다. 이러한 난제를 극복하고자 연소실(피스톤), 연료분사장치, 터보차져의 최적화를 통한 성능개선에 대한 실험적 연구를 진행하였다. 피스톤의 경우 개선사양을 3D 해석을 통하여 선정하였고, 선정된 피스톤과 연료분사장치의 최적화는 실험계획법을 적용하였다. 터보차져 개선사양을 1D 해석을 통해 도출하여 실험을 통해 검증 및 최적화하였다. Urea-SCR은 소모율-NOx 배출량의 관계를 파악하고, SCR 사이즈 변경, Urea 분사전략 도출, SCR 문제점 개선 전략 도출 등을 통해 시스템 최적화 하였다. 이를 통해 Euro V engine 대비 획기적으로 연료소모율을 개선하였고, Euro VI 배기규제를 만족하는 SCR 시스템 개발도 완료 하였다.

2. 시험방법

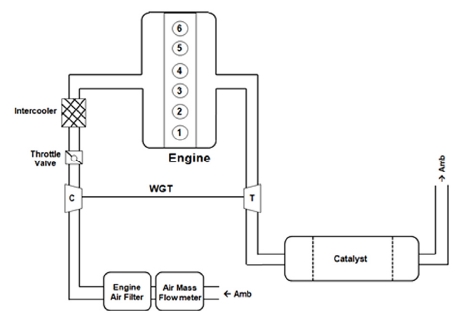

Euro VI 규제 만족을 위해 Euro V 상용 디젤 엔진을 기본으로 피스톤과 터보차져를 개선하여 적용하였다. 실험에 사용된 엔진 제원과 개략도는 Table 1, Fig. 1과 같다. EGR을 사용하지 않는 컨셉으로 NOx와 PM/PN 규제를 만족하기 위해 후처리 장치는 DOC-DPF-SCR을 적용하고 있다. 실험결과에 대한 체계적인 분석과 실험기간을 줄이기 위하여 AVL社의 CAMEO 활용하였다. CAMEO를 통해 실험계획법(DoE)을 적용하고 Automation 실험 진행 후 나온 결과를 회귀분석을 통해 모델링하여 최적점을 도출하였다.1) 모델링 결과의 신뢰도는 결정계수(R2) 기준 98 % 이상 확보하였다.

2.1 연소실 최적화

연소실 최적화를 위해 먼저 당사에 적용 중인 피스톤 형상 컨셉을 검토하였다. 그 중 Euro VI 차량용에 가장 적합한 것으로 검토된 피스톤 형상을 기반으로 목표 출력 및 연비, NOx/PM 관계를 고려한 연소실 디자인을 진행하였고, 3D 해석 결과 가장 좋은 성능을 보인 샘플을 선정하여 엔진 실험에 적용하였다. 연소실 형상 변경을 통한 연비 개선 극대화를 위해 엔진 성능에 영향을 주는 Engine mapping 최적화도 동시에 진행 되었다. Engine mapping 최적화는 연료분사계의 연료 분사압, 연료 분사 시기를 변수로 실험계획법을 적용하여 전 운전영역에 대한 최적점을 도출하였다.

2.2 과급계 최적화

과급계(Turbocharger) 최적화를 위해 현재 엔진에 필요한 AFR, 흡입압력, 배기압력 등을 조사하여 터보차져 후보군을 선정하였다. 선정된 터보차져 중 중, 고속 영역의 연비를 개선할 수 있는 터빈 사이즈가 상대적으로 큰 2종을 선정하여 1D 해석을 수행하였다. 해석 결과를 도출하고 실제 실험도 진행하여 현재 사양 보다 개선되는 정도를 파악 하였다. 터보차져의 경우 운전조건에 따라 각 제품의 특성이 틀려져 당사 엔진의 연비 개발 목표에 가장 근접한 성능을 보이는 터보차져를 선정하였고, 엔진 Mapping을 통해 최적화 하였다.

2.3 SCR 성능 최적화

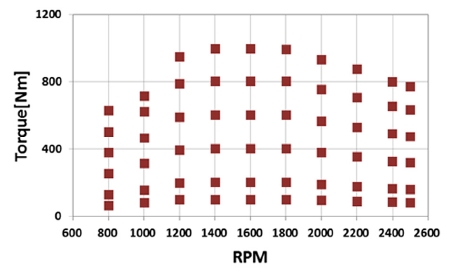

시험을 진행할 운전조건은 전체 RPM영역(650 rpm~2600 rpm) 중 중요한 대표 운전점을 선정하였다. 부분부하 조건 230여개 운전점 중 60개 운전점이 선정되었으며 Fig. 2에 나타내었다. 각 운전점에서 ANR(Amonia NOx ratio)를 변경하며 최적점을 찾는 평가를 수행하였다. 또한 SCR 담체의 Loading 양 평가, NH3 slip시험 같이 동일한 조건에서 오랜 시간이 소요되는 시험은 Automation을 통해 야간작업을 함으로서 개발기간을 단축 하였다.

3. 결 과

3.1 연소실 및 Engine Mapping 최적화

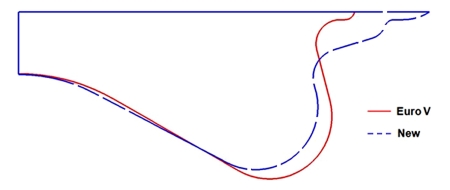

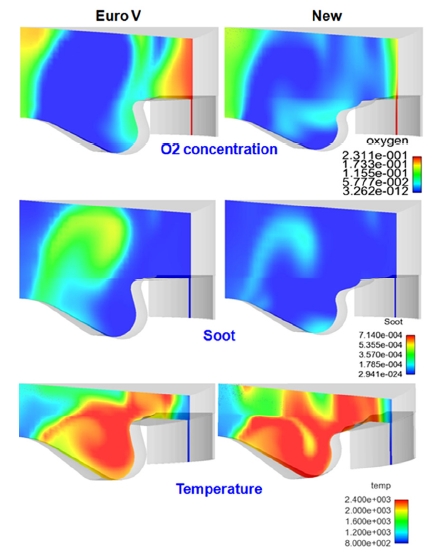

개선된 연소실은 공기 이용률 극대화를 위해 Deep Bowl 형태에서 Re-enterant 형상으로 변경되고, 입구경은 10 mm가량 커지고 Step Bowl에 Bowl의 Depth는 1 mm가량 줄어든 형태이다. Fig. 3은 개선사양의 연소실과 기존 사양을 비교 하여 나타낸 설계도이다. 이론적으로 연소실 내에서 Twin vortex를 만들어낼 수 있는 형상으로 연소실 상부쪽의 공기이용률을 높여 연소효율을 높이고 Smoke를 저감 할 수 있다. 이런 가설을 증명하기 위하여 3D 해석을 통해 검증하였다. Fig. 4는 3D 해석을 통한 산소농도, Smoke, 열방출량 결과를 나타낸다. 그림에서 산소농도를 보면 개선 연소실의 산소농도가 연소실 전체 영역에서 낮은 것으로 확인된다. 이것은 연소 시 더 많은 양의 산소가 사용된 것으로 공기 이용율이 높아졌다는 것을 나타낸다. 또한 산소의 활용량이 많아져 Smoke는 감소되었고, 연소 온도가 연소실 아래쪽 뿐 아니라 상부쪽에도 고온 영역이 증가하므로 NOx 증가에 영향을 줄 수 있지만 연소효율이 증가하게 되는 것으로 판단된다.2-4)

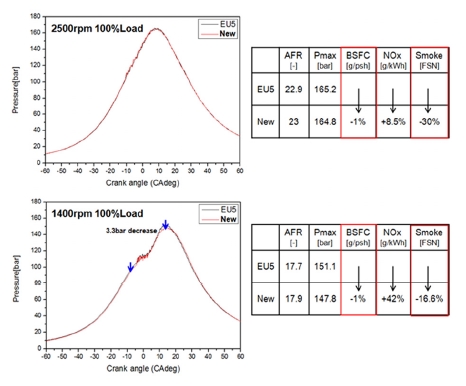

이런 결과를 바탕으로 개선 연소실 실험에 적용하였다. 실험을 통해 엔진성능의 대표가 되는 운전점인 2500 rpm 100 % Load (Rated Power)와 1400 rpm 100 % Load(Max Torque)에서 동등한 조건 아래 성능 변화를 확인하였다. Fig. 5는 각각의 운전조건에서 연소압력과 배기배출물, 연료소비율을 나타낸 그림이다.

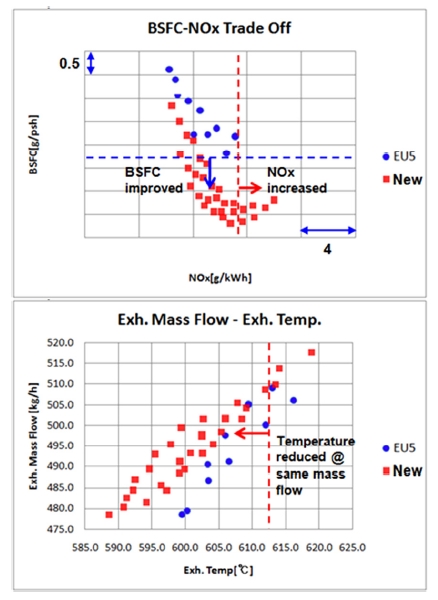

Rated power 점에서의 연소압 경향은 비슷하지만 같은 조건에서 NOx와 Smoke 값의 변화를 확인할 수 있다. 해석에서 예측한 결과처럼 동등한 연소 프로파일에서 NOx값이 증가하고 연비와 Smoke가 개선되는 것으로 보아 공기 이용율이 개선되어 NOx값이 상승하면서 Trade-off 관계인 Smoke는 감소하게 된 것으로 판단된다. Max torque 점에서의 경우 연소압력 중 초기 압력 즉 Boosting 압력의 변화가 생기면서 최대 연소압력의 감소가 발생되었다. 연소압력이 감소되었지만, 연비가 개선되고 NOx값이 증가하는 현상이 동일하게 발생하였다. 초기 Boosting 압력에 감소가 생긴 원인은 연료 효율이 증가하여 연소실에서 엔진을 구동하기 위한 에너지를 상대적으로 많이 사용하게 되고 이에 따라 배기 후단인 터빈으로 유입되는 에너지가 감소하여 나타난 결과로 파악된다. 이런 결과들은 Fig. 6에서 잘 나타난다. Fig. 6은 1400 rpm 100 % Load 조건에서 BSFC(Brake Specific Fuel Consumption, 제동 연료 소비율)-NOx trade-off와 배기유량-배기온도 관계를 나타내는 그래프 이다. 시험은 동일한 운전 조건에서 분사시기-분사압력을 변경하며 연비/배기/기타 온도, 압력 등을 취득하여 분석하는 방법을 사용하였다. 이런 분석을 통해 요소부품이 변경된 엔진의 성능을 넓은 범위에서 비교가능하며, 성능의 최적점을 찾아내는데 좀 더 확실한 방법으로 사용되고 있다. 점선은 기존 Euro V 엔진의 결과로 점선을 기준으로 비교해보면, 개선 사양의 연소실이 연료소비율이 개선되는 반면 NOx는 증가하는 추세에 있는 것을 확인 할 수 있다. 또한 배기가스로 손실되는 에너지의 감소로 배기온도가 동등 유량에서 낮아지며, 이는 터빈으로 유입되는 에너지가 적어 터빈의 일이 감소하는 결론을 뒷받침 해준다. 이런 결과로 새로운 터보차져의 적용이 더욱 필요해지게 되었다.

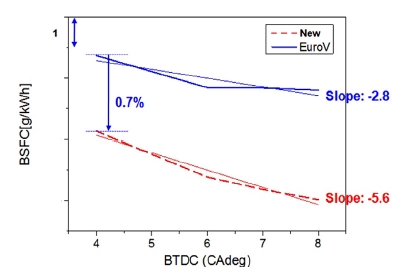

Fig. 7은 두 종류의 연소실에 대한 연비개선 특성을 평가하기 위하여 실험한 결과이다. 실험을 위해서 동등 조건에서 분사시기를 BTDC 4~8 CAdeg 변화를 주면서 두 피스톤의 연비를 측정하였다. 그 결과 개선사양의 피스톤이 동등 조건에서 연비가 0.8 % 개선될 뿐만 아니라 분사시기 진각에 따른 연비개선폭도 2배 큰 것으로 확인되었다.

3.2 DoE를 활용한 Engine Mapping 최적화

선정된 연소실에 최적화된 분사시기, 분사압력을 결정하기 위하여 실험을 진행 하였다. 엔진의 실제 운전영역인 650 rpm ~ 2600 rpm까지 모든 영역을 Load 구간으로 나누어 최적화하였다. 그 중 구간을 세부분으로 나누어 각 영역별 최적화 전략을 기술하였다.

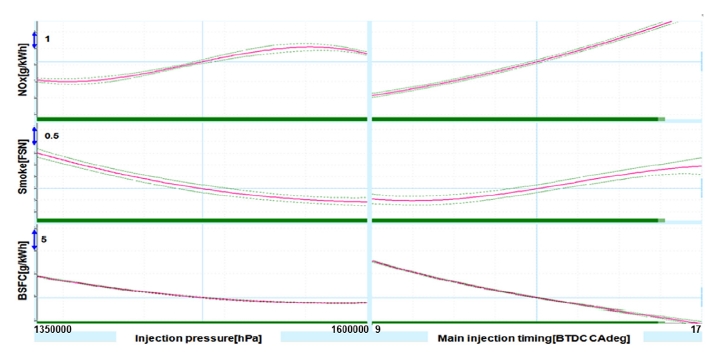

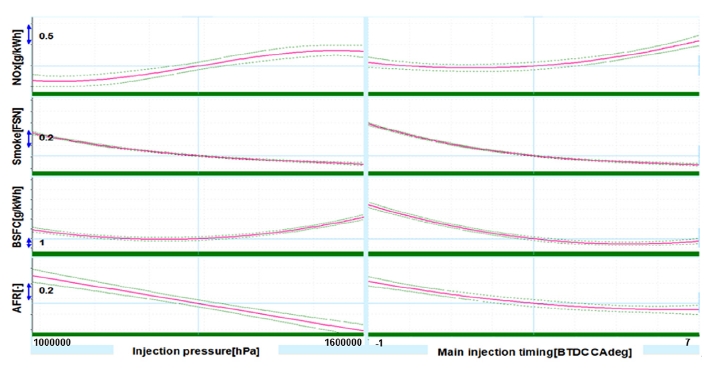

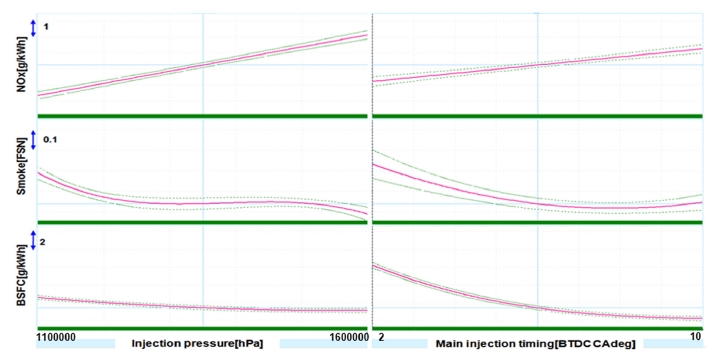

Fig. 8은 2500 rpm 100 % Load에서의 인젝터의 메인 분사시기, 분사압력에 따른 연비, NOx, Smoke 결과이다. 그래프의 기울기가 가파르면 영향력이 크고, 기울기가 완만하면 영향력이 낮은 것이다. 분사시기는 분사압력 대비 NOx와 BSFC에 상대적으로 큰 영향력을 가진다고 볼 수 있다. 분사시기가 진각될수록 BSFC는 개선되고 NOx는 큰 폭으로 증가하게 된다. 반면 연료 분사압력은 높아질수록 NOx 증가율 대비 연비 개선율이 현저히 낮아지기 때문에 본 시험 결과에서는 1600 bar 이상으로 연료 분사압을 높이는 것이 연비 측면에서 유리하지 않다. 고속 영역에서는 이와 비슷한 경향성을 보이며, 2500 rpm 결과를 통해 부분 부하까지 최적화를 완료 하였다.

Fig. 9는 1400 rpm 100 % Load에서의 인젝터의 메인 분사시기, 분사압력에 따른 연비, NOx, Smoke 결과이다. 중속영역에서는 분사시기 대비 분사압 변경 시 NOx 상승률 대비 연비(BSFC) 개선율이 매우 둔감한 특성을 보이고 있다.

Modeling of BSFC, smoke and NOx according to injection pressure and timing at medium speed condition

Smoke의 경우 분사압력이 1200 bar 이하에서 급격하게 상승하지만, 1200~1500 bar 사이의 영향력은 낮고, 1200 bar 이상으로 분사압이 상승하면 NOx가 급격하게 증가하나 연비 개선은 거의 이루어지지 않고 있다. 이런 연소실 특성을 이용하여 중속영역은 분사압력은 낮추고 분사시기는 진각하는 전략으로 NOx는 억제시키고 큰 폭의 연비 개선을 획득하였다. 중속영역의 최적화를 통한 연비개선은 DL06 Euro VI 엔진 전체 연비개선에 가장 큰 영향력을 주었고, 차량에서 주사용 영역이므로 차량 연비 개선의 기여도가 클 것으로 판단된다.

Fig. 10은 1100 rpm 100 % Load에서의 인젝터의 메인 분사시기, 분사압력에 따른 연비, NOx, Smoke 결과이다. 저속영역은 차량 주행 패턴 분석 시 주 사용 영역에 속하지는 않지만, 등판가속성능 등에 영향을 주기 때문에 저속영역의 최적화는 AFR을 확보하는데 주안점을 두게 되었다. 개발목표 연비와 Smoke를 확보 하는 선에서 AFR 확보를 위해서 분사시기 지각하고 분사압력을 낮추면서 연소효율을 떨어뜨려 터보차져로 유입되는 배기 에너지를 증가시키는 방법을 사용하였다.

고, 중, 저부하 최적화를 통해 도출된 전략은 엔진 운전전 영역에서 동일 프로세스를 통한 검증을 통해 적용되었다. 연소실 최적화와 연소 특성을 고려한 Engine mapping 최적화를 통해 최종적으로 엔진 전 영역 평균 4 % 연비개선을 달성하였다.

3.3 터보차져 개선 사양 선정 및 최적화 결과

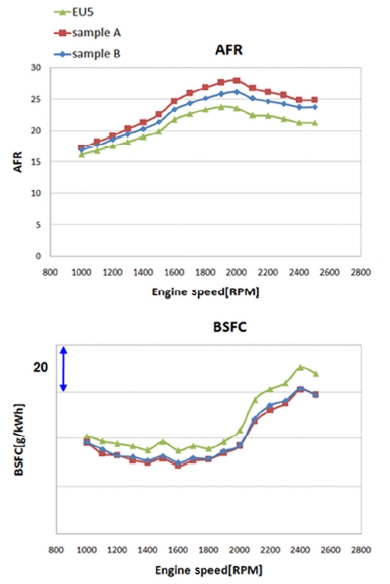

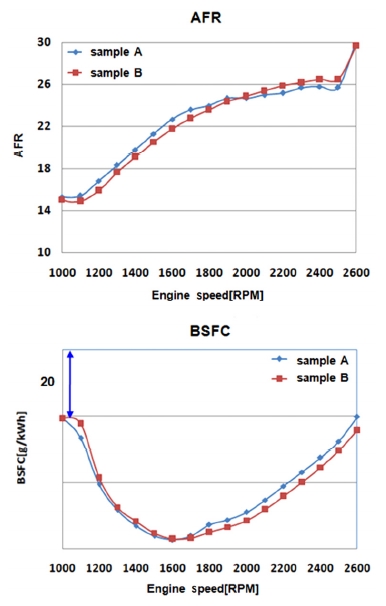

터보차져 최적화를 통해 연비를 개선하기 위해 기존 터보차져로 실험된 결과와 성능맵을 확인한 결과 펌핑 손실이 큰 것으로 판단되었다. 이에 터빈의 유로를 확장하여 개선할 수 있는 가능성을 확인하였다. 2종의 샘플 A와 B를 선정하여 모두 1D 해석을 진행하고, 결과로부터 AFR, 연비 등을 계산하였다. Fig. 11은 1D 결과를 나타낸다. 샘플 A와 B 모두 기존 터보차져에 비해 연비와 AFR이 엔진 Speed 전 영역에서 개선되는 것을 확인하였다.

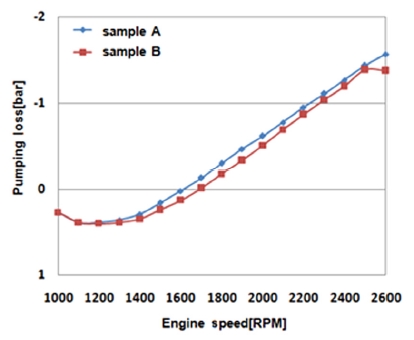

Fig. 12는 선정된 터보차져 A, B를 실제 엔진에 장착하여 실험한 비교 결과이다. AFR의 경우 저속에서 Sample A가 우세하지만, 고속으로 갈수록 Sample B의 성능이 우세하였다. 연비의 경우도 저속에서는 Sample A가 우세하지만 고속에서 Sample B의 성능이 조금 더 큰 폭으로 우세하였다. Fig. 13은 각 Sample의 Pumping loss를 엔진 스피드에 따라 측정한 결과이다. 1400 rpm 이후 엔진 스피드가 증가함에 따라 Sample A의 Pumping loss는 증가하게 되고, Pumping loss는 엔진 전체의 효율에 직접적인 연관이 있으므로 Sample B가 연비 측면에서 더 나은 결과를 나타내는 것으로 확인되었다.

이런 결과로 차량 주 사용영역인 중고속에서 영역에서 연비 측면에서 유리한 Sample B가 선정되었고, 선정된 터보차져를 적용하여 Waste gate 조절 및 Mapping 최적화를 진행하여 기존 터보차져 대비 평균 2 % 연비 개선되는 성과를 달성하였다.

3.4 SCR 시스템 최적화

SCR 시스템의 전략을 수립하게 위해서는 엔진 Out emission에 대한 전략이 함께 고려되어야 한다. SCR 전단 NOx 농도가 기존보다 높다는 것은 연소효율이 높은 상태라는 것을 의미하며, 이렇게 되면 BSFC는 개선되지만 Urea-SCR의 Urea 분사량은 증가하게 된다. 반대로 NOx 농도를 적정수준보다 낮추는 연소 관련 Mapping 전략을 사용하게 되면 Urea 사용량 대비 연료 사용량이 증가하여 사용자 입장에서 연료 소비율을 높이게 된다. 따라서 SCR 전단 NOx 농도의 전략에 따라 연비개선율이 변경될 수 있으며,5,6) 본 연구에서는 높아진 SCR의 전환 효율을(평균 98 %) 적극적으로 사용하여 EuroV 대비 최대 30 % NOx를 증가시켜 엔진의 연소효율을 극대화는 전략을 수립 하였다. 이를 통해 연비 측면에서 최대 4 % 개선하는 결과를 얻을 수 있었다.

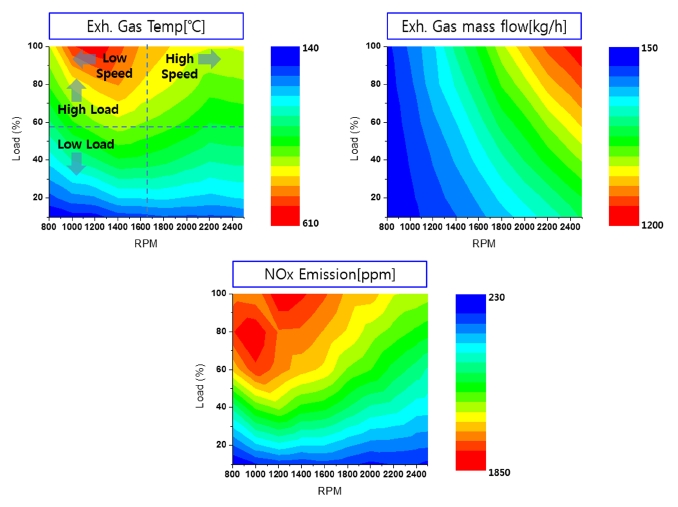

SCR시스템은 촉매의 온도(배기가스 온도)와 배기가스 유량에 따라 효율이 달라지게 되어 기본적인 엔진의 정보를 파악하는 것이 우선시 되어야 한다. Fig. 14는 대상엔진의 배기가스 유량/온도/NOx 발생 절대량을 보여주는 그림이다. NOx 배출량의 분포는 저속, 고부하에서 높아지고 전영역의 저부하에서 낮게 나온다. 이는 온도 분포와 비슷한 경향으로 나타나고 있다. 저부하 영역은 NOx의 절대량이 낮지만, 온도 또한 낮아 SCR의 정화효율 저하에 영향을 줄 것으로 예상된다. 배기유량은 고속, 고부하로 갈수록 비례적으로 증가하며 배기유량이 너무 높은 고부하 영역은 촉매에서 요구되는 화학적 정화 시간이 부족하여 효율 저하에 영향을 줄 것으로 예상 된다. 기초 시험을 통해 SCR시스템에서 요구되는 촉매 사이즈와 환원제 분사량, 요구되는 NOx 정화효율을 1차적으로 파악하였다.

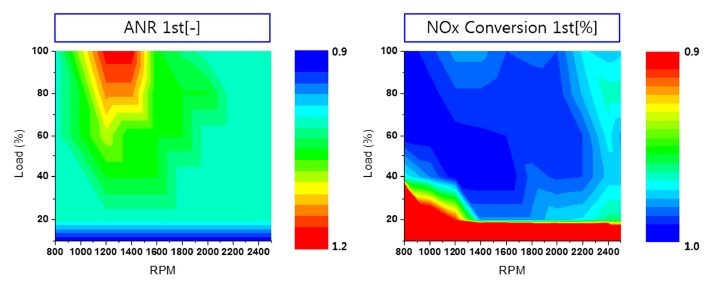

SCR 시스템을 통해 NOx가 정화되기 위해서는 암모니아가 함유된 Urea라는 환원제를 공급해줘야 한다. 이 환원제의 공급 전략을 어떻게 하느냐에 따라 SCR의 효율은 큰 차이를 보인다.7,8) 여러 컨셉의 환원제 공급 설계안 중 가장 효율이 높을 수 있는 전략이 적용된 본 시험의 SCR 시스템은 환원제의 공급량이 시험을 통해서만 최적화 할 수 있는 가장 중요한 요소이다. 이를 위해 분자량 기준으로 Urea와 NOx의 비율, 정확히는 암모니아와 NOx의 비율을 최적화하는 시험이 필요하다. 암모니아-NOx의 비율을 흔히 ANR(Ammonia NOx Ratio)로 칭하며 ANR 0.9~1.2(1.0일 때 화학적으로 평형)까지 엔진의 대표 부분 부하 조건 60 point에서 시험하였다.

시험을 통해 주요 운전 구간에서 효율 98 % 이상을 만족하는 것을 확인하였으며, 효율을 저해하지 않는 수준에서 Urea를 최소로 사용하는 최적점을 도출하였다. 그 결과는 Fig. 15와 같다.

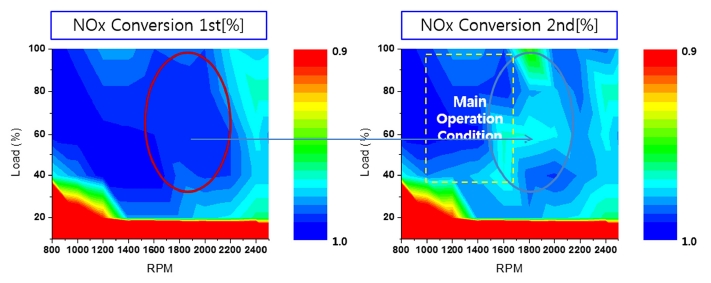

SCR 시스템의 효율을 결정하는 다른 중요한 요소는 SCR 촉매의 크기이다. 촉매가 크면 클수록 효율은 높아지지만, 비용이 증가하고, 배기압력이 증가하여 성능 저하에 영향을 미칠 수 있다. 하지만 너무 작은 촉매를 사용한다면 효율을 만족하지 못하여 엔진이 탑재된 차량에서 실제 운행 도중 문제가 생길 수 있다. 개발 과정 도중 기존 사양(촉매 길이16inch) 대비 2inch가 줄어들어도 SCR의 정화효율에 큰 문제가 없을 것이라는 의견이 도출되어 14inch SCR에 대한 평가가 이루어졌고, 그 방법은 3.4.1과 동일한 방법으로 진행 되었다. 시험 결과 최적화하였을 때 효율 저감에 대한 문제는 발생했지만 큰 문제가 되지 않는 수준으로 판단되었고, 제품의 단가가 줄어들게 되어 14inch 사양으로 양산을 결정하게 되었다. 시험 결과는 Fig. 16에 나타내었으며 전체적인 정화효율이 줄어들지만 평균 97 % 이상을 기록하며 Euro VI 차량에서 주로 사용되는 영역인 중・저속 중・고 부하 영역에서 평균 98 % 이상을 기록하여 양산 품질에 문제가 없을 것으로 판단되었다.

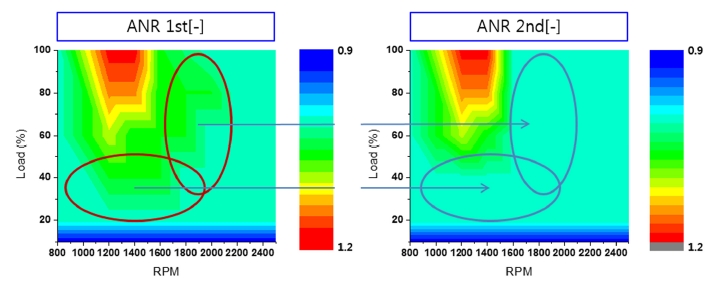

SCR 시스템의 가장 큰 문제 중 하나는 Urea가 과잉 공급되어 촉매 후단으로 나와서 대기중으로 방출되는 문제이다. 이를 개발에서 NH3 (암모니아) slip이라고 일컬으며 개발과정에서 이를 해결하기 위한 여러 아이디어가 나왔다.9) 그 중에서 가장 확실하지만 시간적이 문제가 큰, 정상상태 4시간 지속운전 시험이 도출되었다. 4시간이라는 숫자는 일반적으로 굴삭기/버스 등의 산업용 장비를 지속적으로 운전하는 최대시간을 계산한 것이며, 보통 운전자의 피로 등을 계산 했을 때 4시간 이상 운전하는 경우는 드물다. 60개의 대표 운전점을 4시간식 운전한다면 총 240시간이 소요되고 근무시간 기준으로 최소 30일이 소요된다. 하지만 가장 확실하고 장비에서 차후 문제가 될 소지를 없애기 위해 시험을 진행하였으며, 12시간의 시험을 할 수 있는 야간 Automation 작업을 적극 활용하였다. 4시간을 운전하는 동안 20분에 한번씩 NOx 정화 효율, 촉매의 온도, 촉매 후단 암모니아 농도 등을 측정하였으며, 60개의 운전점 중 몇 개 Point에서 문제가 발생하여 ANR을 줄이는 최적화를 재진행하였다. 문제가 되었던 시험 운전점은 ANR이 1이 넘고, 정화효율이 100 %에 가까운 것으로 확인되어 Urea가 과하게 분사되었던 것으로 보인다. 또한 2200 rpm 이상 고속 영역은 ANR을 1로 설정해도 NH3 slip이 발생하는 것으로 보아 배기가스 유량이 너무 높은 것이 원인으로 파악 되었다. 운전영역 별 ANR 최적화 최종 결과는 아래 Fig. 17과 같다. 결론적으로 60개 대표 운전점에서 NH3 slip 문제를 보이지 않았고, 개발기간 목표를 달성할 수 있었다.

3.5 Thermal management system을 통한 저온영역 최적화

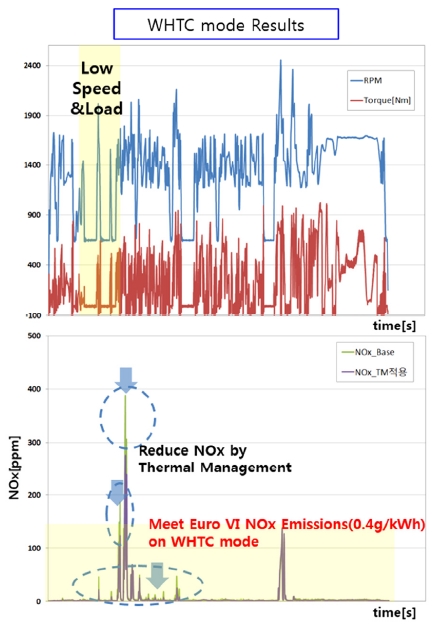

NH3 slip 시험을 마지막으로 Steady-state 최적화는 모두 완료 되었고, 이를 바탕으로 Tran -sient에서도 SCR의 효율을 만족하는지에 대한 평가가 필요하다. Euro VI 배기규제를 만족하기 위해서는 WHTC(World Harmonized Transient Cycle)를 통해 배출되는 NOx와 PM이 각각 0.4 g/kWh, 0.02 g/kWh로 조절해야 한다. 이는 현저히 낮은 수준으로 엔진에서 배출되는 배기 배출물을 98 % 수준의 효율로 정화시키는 시스템이 필요한 수치이다.

Steady-state 최적화 완료 후 Transient 시험 결과는 Fig. 18과 같다. 저부하 영역(촉매 기준 저온 영역)이 끝나고 부하가 다시 시작되는 지점에서 NOx가 감소되지 않고 그대로 배출되는 것으로 보아 SCR의 효율이 온도에 따라 저하되는 것을 확인 할 수 있었다. 이에 따라 본 영역에서도 효과적으로 SCR의 효율을 높이기 위해 Thermal management를 도입하였다. Thermal management는 저부하에서도 배기가스의 온도를 높여 촉매에 열 에너지를 전달하는 방법 중 하나로 Late injection, Air throttling 등이 있다. 본 개발에서는 두 가지 방법을 병행하여 연비 악화를 최소한으로 하는 최적 방식을 찾아내어 적용하였다. 기존에 저온 영역에서도 온도가 상승했으며 이에 따른 촉매의 내부 온도가 상승하여 효율이 증대되어 NOx 저감에 기여하게 되었다. 최종적으로 WHTC 모드 시험 결과 Euro VI를 만족하는 NOx 규제치를 달성하게 되었다.

4. 결 론

연소실과 과급계 최적화 및 Engine mapping 최적화를 Euro V 엔진을 통해 최종적으로 최대 연비 10 % 개선(최저 연비점 기준)을 달성 하였으며, Euro VI 배기규제 만족 가능한 SCR 촉매 시스템 개발을 완료하였다.

- 1) 연소실 최적화를 통해 연비 4 % 개선을 달성하였다.

- 2) 과급계 최적화를 통해 연비 2 % 개선을 달성하였다.

- 3) SCR 촉매의 평균 효율을 98 %까지 끌어올리는 전략으로 엔진의 연비를 최대 4 % 개선할 수 있었으며, 추가적인 Urea 분사전략과 SCR 촉매 사이즈 최적화를 통해 양산 단가 저감과 NH3 slip 문제를 해결할 수 있었다.

- 4) 최종적으로 Transient cycle에서 SCR의 취약점인 낮은 온도 구간을 Thermal management를 적용하여 Euro VI 기준 배기 배출물 규체치를 달성하였다.

References

-

X. Liu, and S. Jiang, “A DoE-based Approach to Multi-response Optimization”, SAE 2003-01-0880, (2003).

[https://doi.org/10.4271/2003-01-0880]

-

J. Lee, S. Lee, J. Kim, and D. Kim, “Bowl Shape Design Optimization for Engine-Out PM Reduction in Heavy Duty Diesel Engine”, SAE 2015-01-0789, (2015).

[https://doi.org/10.4271/2015-01-0789]

-

T. Kamimoto, and M. Bae, “High Combustion Temperature for the Reduction of Particulate in Diesel Engines”, SAE 880423, (1988).

[https://doi.org/10.4271/880423]

- H. Fridriksson, M. Tuner, O. Andersson, B. Sunden, H. Persson, and M. Ljungqvist, “Effect of Piston Bowl Shape and Swirl Ratio on Engine Heat Transfer in a Light-Duty Diesel Engine”, SAE 2014-01-1141, (2014).

-

S. Choi, Y. Yoon, S. Kim, G. Yeo, and H. Han, “Development of Urea-SCR System for Light-Duty Diesel Passenger Car”, SAE 2001-01-0519, (2001).

[https://doi.org/10.4271/2001-01-0519]

-

C. Lambert, R. Hammerle, R. McGill, M. Khair, and C. Sharp, “Technical Advantages of Urea SCR for Light-Duty and Heavy-Duty Diesel Vehicle Applications”, SAE 2004-01-1292, (2004).

[https://doi.org/10.4271/2004-01-1292]

- S. -J. Jeong, and C. -H. Lee, “A Study on the Injection Characteristics of Urea Solution to Improve deNOx Performance of Urea-SCR Catalyst in a Heavy Duty Diesel Engine”, Transactions of KSAE, 16(4), p165-172, (2008).

- S. -M. Shim, H. -C. Jeong, Y. -D. Kim, S. -J. Jeong, and W. -S. Kim, “Numerical Analysis on the DeNOx Characteristics of NH3-SCR for Diesel Exhaust Aftertreatment”, KSAE Annual Conference Proceedings, p775-781, (2009).

-

M. Shost, J. Noetzel, M. -C. Wu, T. Sugiarto, T. Bordewyk, G. Fulks, and G. B. Fisher, “Monitoring, Feedback and Control of Urea SCR Dosing Systems for NOx Reduction: Utilizing an Embedded Model and Ammonia Sensing”, SAE 2008-01-1325, (2008).

[https://doi.org/10.4271/2008-01-1325]