목질계 열분해유/부탄올 혼합연료를 사용한 디젤 발전기의 성능 및 배출가스 특성에 관한 연구

1)한국기계연구원 그린동력연구실2)가천대학교 기계공학과

2)Department of Mechanical Engineering, Gachon Univeristy, Gyeonggi 13120, Korea

Copyright Ⓒ 2017 KSAE / 148-14

Abstract

Wood pyrolysis oil(WPO) has been regarded as an alternative fuel for diesel engines. However, WPO is not feasible for use directly in diesel engines due to its poor fuel quality such as low energy density, high acidity, high viscosity and low cetane number. The most widely used approach to improve WPO fuel quality is to blend WPO with other hydrocarbon fuels that have a higher cetane number. However, WPO and fossil fuels are not usually blended because of their different polarity. Also, clogging and polymerization problems in the fuel supply system can occur when the engine is operated with WPO. Polymerization can be prevented by diluting WPO with other alcohol fuels. However, WPO-alcohol blended fuel does not produce self-ignition. Therefore, additional cetane enhancement to the blended fuel is required to enhance auto-ignitability. In this study, WPO was blended with n-butanol and two cetane enhancements(PEG 400 and 2-EHN) for application to a diesel generator. Experimental results showed that the WPO-butanol blended fuel achieved a very stable engine operation under maximum WPO content of 20 wt%.

Keywords:

Fast pyrolysis, Wood pyrolysis oil, Biomass, Butanol, Diesel generator키워드:

급속열분해, 목질계 열분해유, 바이오매스, 부탄올, 디젤 발전기1. 서 론

지구 온난화, 연료 고갈 및 환경오염 문제가 전 세계적인 문제로 대두되면서 석유계 연료를 신재생 연료로 대체하고자 하는 움직임이 활발하다. 이 중에서 바이오매스로부터 추출되는 바이오 연료로 석유계 연료를 대체하는 것이 실현 가능한 방법 중의 하나인데 현재 고체 바이오매스를 기상 또는 액상 연료로 전환시키는 많은 기술이 존재하고 있다. 그 중에서도 급속열분해(Fast pyrolysis) 공정은 무산소 상태에서 바이오매스를 열분해하여 기상 혹은 액상의 연료로 전환하는 기술인데 반응 온도에 따라서 가스화 연료나 목질계 열분해유 또는 바이오오일이라고 불리는 액상연료로 전환시킬 수 있다.1-3) 풍부한 목재 자원이 있는 나라에서는 급속열분해 공정에서 제조된 바이오매스 가스를 열병합 발전소 또는 발전용 가스 터빈에 적용하고자 하는 연구들이 진행되었다.4,5) 바이오매스 가스는 화학 반응을 거쳐서 DME(Dimethyl-ether)로도 합성할 수 있는데 DME의 경우 디젤의 대체 연료로 상용화 단계에 있기 때문에 대체 연료로써의 전망이 밝다고 할 수 있다. 하지만 바이오매스를 최종 제품인 DME로 합성하기 위해서는 일련의 화학 공정을 거쳐야 하므로 최종 효율이 낮아지며 생산 단가가 높아지는 단점이 있다. 이와 별도로 액상 연료인 열분해유를 발전용 디젤 엔진의 연료로 사용할 수 있는 가능성을 연구하고 기존 디젤에 적용하여 연소 및 배출 특성을 파악하는 연구가 진행되었다.6,7) 최대 30 %의 열분해유가 포함된 디젤/열분해유 유상액(Emulsion) 연료는 기존 디젤 엔진의 성능을 유지하며 배출가스에서 NOx가 저감되는 것으로 보고되었다.8) 하지만 기존의 디젤 엔진에 열분해유를 적용하는 경우 저급한 연료 특성으로 인하여 매우 제한적으로 사용이 가능하며 단기간에 연료 공급 시스템의 마모 및 부식을 유발할 수 있다.9)

열분해유의 연료 특성은 원료로 사용되는 바이오 매스의 종류와 생산 공정에 따라 크게 달라지며 보통 18 % ~ 30 %의 수분과 높은 산소 함량을 포함한다. 열분해유는 세탄가 (5~25)가 디젤에 비해서 낮기 때문에 일반적인 디젤 엔진에서는 자발화 되지 않으며 42 % ~ 50 %의 산소를 포함하고 있으므로 디젤에 비해 열량이 약 1/3 수준이다. 열분해유는 높은 산도 (pH 2~3)와 높은 수분 함량으로 인해 장기간 엔진을 작동하는 경우 연료 공급 시스템에서 부식이 발생할 수 있다. 열분해유에 함유된 타르는 시간이 지남에 따라 중합 반응을 통해 껌과 같이 끈적끈적한 물질로 변할 수 있으며 이는 연료 공급계에 축적되어 시스템의 성능을 저하시키는 주요인이 된다.1-3,10)

열분해유를 기존의 디젤 엔진에서 안정적으로 연소시키기 위하여 가장 널리 사용하는 방법으로는 높은 세탄가를 가지는 다른 탄화수소 연료와 혼합하는 것이다. 하지만 열분해유와 화석 연료는 극성이 서로 다르기 때문에 상 분리가 이루어지며 혼합되지 않는다. 따라서 열분해유와 화석 연료를 혼합하기 위해서는 유화(Emulsification)라고 불리는 번거로운 절차가 필요한데 이 공정에서는 유상액을 만들기 위한 시간과 비용이 추가로 필요하고 연료 공급 시스템의 막힘 및 중합 문제가 여전히 발생할 수 있다.8,10,11) 이와 같은 중합 문제는 에탄올, 메탄올 또는 부탄올과 같은 알코올 연료에 열분해유를 희석하여 방지 할 수 있는데 알코올 연료와의 초기 혼합은 열분해유의 저장 및 취급 특성을 현저히 향상 시킬 수 있는 이점이 있다.12) 그러나 열분해유와 알코올이 혼합된 연료는 세탄가가 낮아서 자발화가 되지 않기 때문에 인위적으로 연료의 세탄가를 높이거나 연소를 시작하기 위한 추가 화염원이 필요하다.13,14)

본 연구에서는 열분해유에 알코올 연료 중 노말 부탄올과 세탄가 향상제를 혼합하여 디젤 엔진에 적용하고자 하였다. 유기 용매로서 노말 부탄올은 열분해유에 존재하는 고체 입자를 용해시키고 타르중합을 억제할 수 있으며 알코올 연료 중 비교적 높은 세탄가(17~25)로 인하여 디젤 엔진에서보다 우수한 자발화 성능을 지니고 있다. 혼합연료의 자발화 성능을 향상시키기 위하여 세탄가 향상제로는 Polyethylene glycol 400(PEG 400)과 2-ethyl hexyl nitrate(2-EHN)를 사용하였다.

열분해유를 노말 부탄올로 혼합한 연료를 사용하더라도 전자 제어식 커먼레일 연료 분사 시스템이 장착된 디젤 엔진에서는 연료 공급 시스템의 막힘 및 중합 문제가 여전히 발생하는 것을 확인하였다.14) 따라서 본 연구에서는 연료 내 침전물에 덜 민감한 기계식 연료 분사 시스템이 장착 된 디젤 발전기를 사용하여 실험을 수행하였다. 0 kWe ~ 6.6 kWe의 발전기 부하 범위에서 열분해유를 최대 20 % 혼합하는 경우 디젤 발전기의 연소 및 배출 특성을 실험적으로 살펴보았다.

2. 실험장치 및 방법

2.1 시험연료

본 연구에서 사용되는 열분해유는 15.5 kg/h의 생산 능력을 가지는 경사형 슬라이드 반응기에서 톱밥을 원료로 하여 제조되었다.15) 공인분석기관인 한국석유품질관리원에서 측정된 디젤, 열분해유 및 노말 부탄올의 연료 특성을 Table 1에 제시하였다. 열분해유의 경우 디젤 연료의 1/3 수준의 발열량을 지니고 있으며 33 % 수분 함량으로 인해 기존 엔진에서 열분해유만을 독립적으로 사용하기는 부적합하다는 것을 알 수 있다. 하지만 디젤과 비교하여 열분해유와 노말 부탄올의 높은 산소 함량은 디젤 엔진 적용 시 검댕(Soot)의 감소가 예상된다.

열분해의 중합을 방지하고 점도를 낮추기 위해 노말 부탄올을 질량 기준 50 % ~ 70 % 혼합하고 디젤 엔진에서 충분한 자발화 성능을 보장하기 위해 2종류의 세탄가 향상제(PEG 400 및 2-EHN)를 첨가하였다. 또한 연료 공급 시스템의 기계적 마모를 피하기 위해 혼합연료에 500 ppm의 윤활유 향상제(Lubrizol corp.)를 추가적으로 첨가하였다. 기본 연료는 노말 부탄올, PEG 400 및 2-EHN을 70 : 25 : 5의 중량비로 혼합하여 제조되었으며 열분해유는 5 wt%의 간격으로 5 wt% ~ 20 wt%의 비율로 혼합되었다. 열분해유의 혼합량에 따라서 노말 부탄올의 양을 감소시켰으며 디젤 연료의 연소 및 배출 결과를 기준으로 상호 비교하였다. 시험에 사용된 혼합연료를 구성하는 각 연료의 혼합비를 Table 2에 나타냈으며 혼합연료의 연료 특성을 Table 1에 추가하였다.

2.2 실험방법

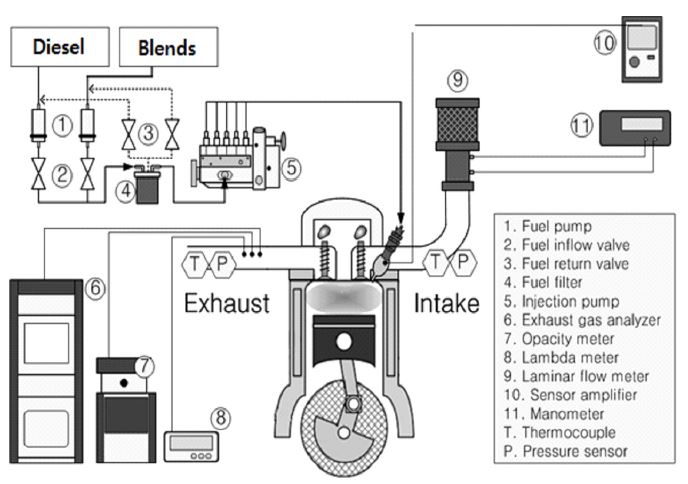

모든 엔진 실험은 기계식 연료 공급 시스템이 장착된 4행정 간접분사(IDI) 방식의 디젤 발전기에서 수행되었는데 이는 열분해유에 포함된 타르 및 촤(Char)가 연료 공급 시스템에 축적 될 수 있기 때문에 퇴적물에 민감한 커먼레일 방식의 분사 시스템 대신 기계식 연료 공급 시스템을 채택한 것이다. 실험 장치의 개략도와 발전기에 장착된 엔진의 주요사양을 Fig. 1 및 Table 3에 각각 나타내었다. 연소 특성을 분석하기 위해 실린더 글로우 플러그 자리에 압전식 압력센서(Kistler, 6052C)와 어댑터(Kistler, 6542Q27)를 장착하고 크랭크 각도 1도마다 실린더 압력을 측정하였다. 흡기챔버 상부에 층류 유량계(Meriam Inst. Co.)를 설치하여 흡입 공기의 유량을 측정 하였으며 공연비는 광역 산소센서에 연결된 람다미터(ETAS, LA4)를 사용하여 측정하였다. 연료량은 일정 시간 동안 소모된 연료의 양을 저울을 이용해서 측정하였으며 THC(검출 한계 : 5,000 ppm), CO(검출 한계 : 50,000 ppm) 및 NOx(검출 한계 : 5,000 ppm)의 배출가스를 측정하기 위해 배출가스 분석계(AVL, AMA i-60)를 이용하였다. 입자상물질(PM)의 질량농도를 측정하기 위해 에어로졸 모니터(TSI, Dusttrak DRX 8533) 및 광투과식 매연측정기(AVL, Opacimeter)를 사용하였다. 초미세입자의 수농도와 입경별 수농도 분포는 FMPS(TSI, Fast Mobility Particle Sizer)를 사용하였는데 FMPS는 5.6 nm ~ 560 nm의 입경 크기를 가지는 입자들을 초당 1번 스캔할 수 있다.

엔진실험은 3,600 rpm의 엔진회전수와 발전기 출력(0 kWe ~ 6.6 kWe)의 조건에서 수행되었으며 연료공급 시스템을 열분해유에 포함된 침전물로부터 보호하기 위해 디젤을 사용하여 엔진 시동 후 10분 동안 운전하였으며 실험 후에는 연료 공급 시스템 내에 남아있는 응고 물질을 분해하고 헹구기 위해 열분해유가 없는 기본 혼합연료를 사용하여 엔진을 구동하였다.

3. 시험결과 및 분석

3.1 연소안정성 결과

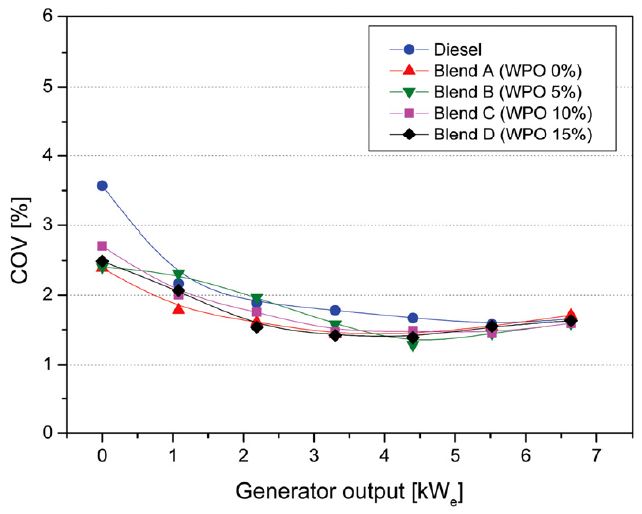

Fig. 2는 연소안정성의 척도로 널리 사용되는 COVIMEP 값을 이용하여 나타낸 연료별 연소안정성 결과인데 일반적으로 COVIMEP 값이 5 % 이내에 들어오면 연소는 안정적이라고 간주된다. 결과를 살펴보면 COVIMEP 값은 전체 발전기 출력 범위에서 모든 연료에 대해 4 % 미만을 나타내고 있으므로 매우 안정적인 연소가 발생한다고 판단할 수 있으며 발전기 출력이 증가함에 따라 연소안정성도 증가하여 COVIMEP 값이 낮아지는 것을 확인할 수 있다. 각 연료별 차이는 크지 않았다.

3.2 연료소비율 및 연료전환효율 결과

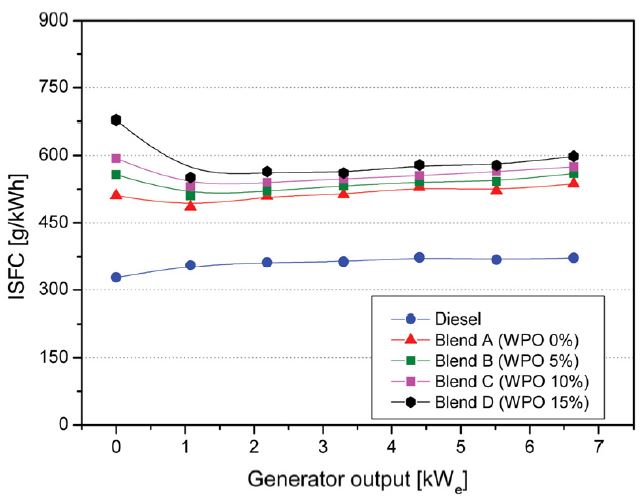

Fig. 3은 출력에 따른 발전기의 도시연료소비율(Indicated specific fuel consumption)을 시험 연료별로 나타내었다. Table 1에서 보는 바와 같이 디젤은 저위발열량이 42.6 MJ/kg로 시험 연료 중 가장 높기 때문에 동일한 엔진 출력을 생성하는데 필요한 연료량이 적으므로 디젤의 연료소비율이 가장 낮다. 반면 열분해유의 저위발열량은 15.9 MJ/kg으로 노말 부탄올(33.1 MJ/kg)의 약 절반 정도를 나타내는데 이로 인하여 열분해유의 함량이 높은 혼합연료는 연료 소비율이 높다.

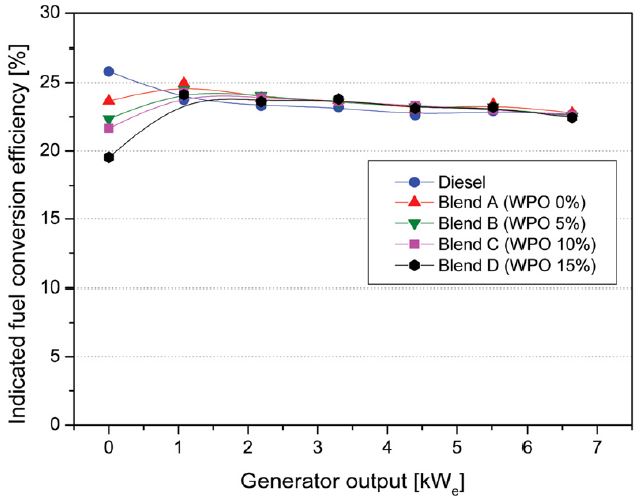

각 시험연료 적용에 따른 엔진의 도시연료전환효율(Indicated fuel conversion efficiency) 결과를 Fig. 4에 나타내었는데 도시연료변환효율은 전체 에너지 입력에 대하여 사이클에서 수행된 일의 비율로 계산할 수 있다. 결과를 살펴보면 혼합연료를 사용하여 발전하는 경우 무출력 상태를 제외하고는 디젤을 사용하는 경우보다 효율이 약간 높았지만 그 차이는 크지 않았으며 혼합연료에서는 열분해유의 첨가율에 관계없이 서로 동일한 경향을 보여주었다. 혼합연료가 디젤과 비교하여 도시연료전환효율이 높은 이유는 노말 부탄올과 열분해유에 포함된 산소가 연소실 내 국부적으로 농후한 영역을 줄여주며 연료를 효율적으로 연소시키는 데 도움을 주기 때문이다.

3.3 배출가스 배출특성 결과

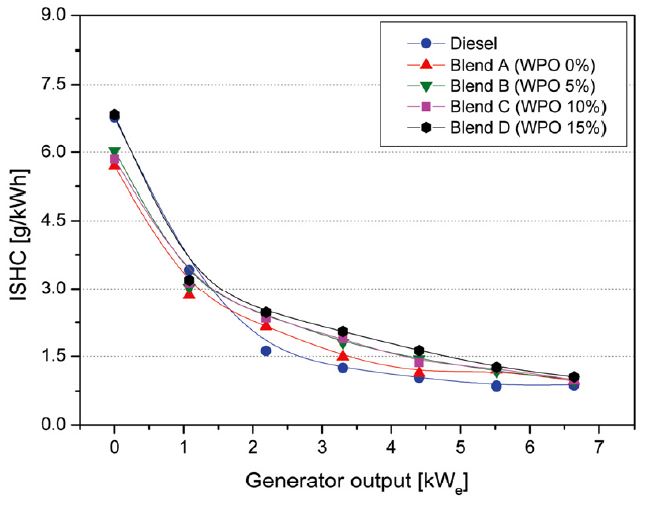

발전기의 출력 조건에 따라서 시험 연료별로 측정한 미연탄화수소 결과를 Fig. 5에 나타내었다. 모든 연료에서 발전기의 부하가 증가함에 따라 미연탄화수소의 배출량이 감소하는 것을 관찰할 수 있다. 낮은 부하 조건에서는 연소실의 압력과 온도가 너무 낮기 때문에 점화 지연이 증가하고 미연된 연료의 양이 증가하므로 미연탄화수소가 다량 배출된다. 혼합 연료의 경우에는 디젤과 비교하여 약간 높은 수준의 HC가 관찰되었는데 혼합연료의 산소 함량이 높을수록 연소실에서 미연된 연료를 연소시키는 데 도움이 될 수 있지만 디젤보다 발열량이 낮기 때문에 동일한 부하에 투입되는 연료량이 증가하게 되고 일부분의 연료가 벽면을 적시는 Wall wetting 현상이 발생하면서 미연탄화수소가 증가하는 것으로 판단된다.

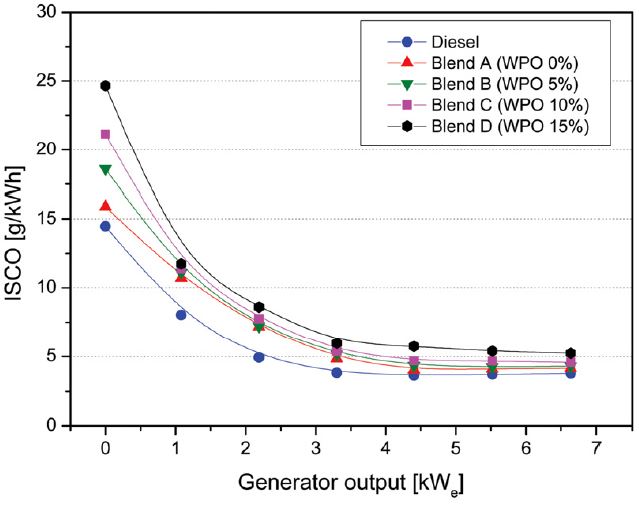

Fig. 6은 발전기 출력에 따른 시험 연료별 일산화탄소 배출특성을 나타내고 있다. 일산화탄소의 배출은 일반적으로 연료의 분무 특성에 큰 영향을 받게 되는데 열분해유를 혼합한 연료의 경우 구성 연료 중 2-EHN을 제외하고는 디젤보다 점도가 높기 때문에 연료의 미립화 특성이 저하되어 높은 CO 배출량을 나타내고 있다. 혼합 연료에서 열분해유의 비율이 증가하는 경우 상대적으로 노말 부탄올의 비율이 감소하여 전체적인 연료의 점도가 증가하게 되고 미립화 특성이 저하되므로 저부하 조건에서 CO의 배출량이 증가한다. 또한 열분해유가 증가할수록 연료의 수분 함유량이 증가하게 되고 이로 인하여 연소온도가 낮아지게 되면 CO가 충분히 산화될 수 없으므로 결국 배출량이 증가할 수 있다. 디젤과 혼합연료의 CO 배출량은 2 kWe 미만의 저부하 조건에서 급격히 증가하는 경향이 있는데 이는 낮은 부하 조건에서 실린더 내 압력과 온도가 낮아서 자발화 특성이 저하되며 연소실 내 혼합기가 희박하여 불완전 연소가 발생할 수 있기 때문이다.

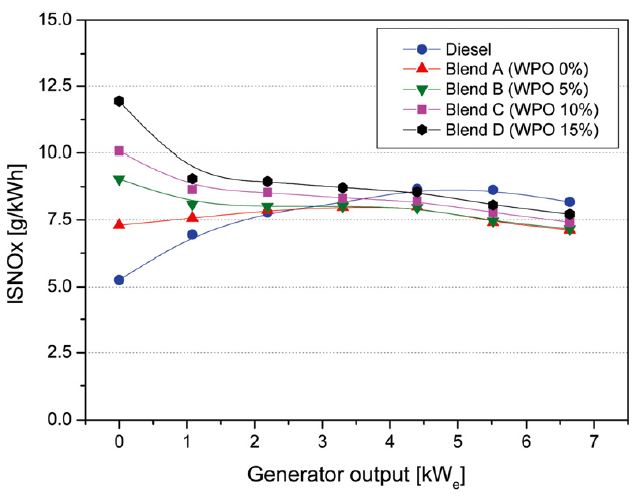

발전기 출력에 따른 시험 연료별 질소산화물 배출특성을 Fig. 7에 나타내었다. 일반적으로 디젤 엔진에서 발생하는 NOx는 연소 온도, 국소 산소 농도에 좌우되는 Thermal NOx와 HCN, N 및 NO와 같은 중간 연소 생성물의 산화와 관련 있는 Prompt NOx 및 연료에 결합된 질소의 양과 관련 있는 Fuel NOx로 구성된다.16) 혼합연료의 NOx 배출량은 디젤에 비하여 부하 조건에 따라 동등 수준이거나 약간 높았으며 열분해유의 함량이 증가함에 따라 증가하는 경향을 보였다. NOx 배출량은 연소실 내 피크온도와 산소 농도에 크게 좌우되는데 함산소 연료로부터 공급되는 추가적인 산소로 인하여 이론공연비 조건의 연소영역이 확대되면서 NOx가 다량으로 생성되는 것이다. 또한 추가적인 산소 공급으로 보다 완전연소가 가능해지면서 고온 영역에서 보다 많은 NOx가 생성되게 된다. 열분해유의 높은 수분 함량은 실린더 내 연소온도를 낮추고 연료-공기 혼합물의 비열을 증가시킴으로써 NOx 형성을 억제하는 효과를 가지지만 함산소 효과에 의해서 증가하는 NOx가 더 큰 영향을 미치게 되어서 열분해유의 혼합율이 증가함에 따라 NOx 배출량이 증가한다.

3.4 입자상물질(PM) 배출특성 결과

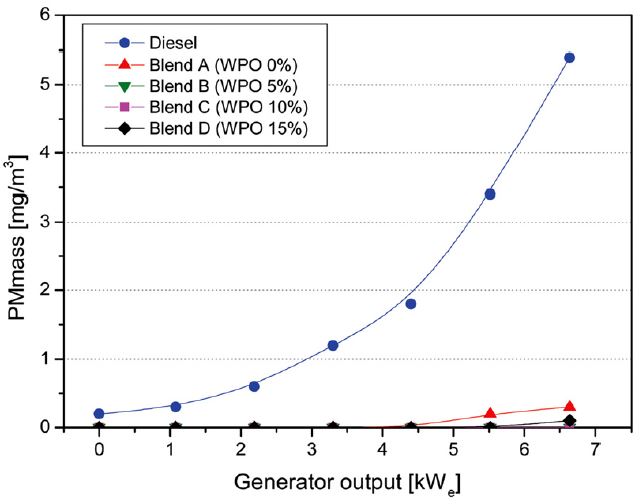

Fig. 8은 에어로졸 모니터(TSI, Dusttrak 8533)로 측정한 입자상물질(PM)의 질량농도를 나타내고 있다. 디젤 입자상물질(DPM)은 주로 연소에 의해서 생성되는 탄소계 물질(Soot)로 구성되는데 다환 방향족 탄화수소(PAHs)나 아세틸렌과 같은 불포화 탄화수소는 Soot를 생성하기 위한 전구체로 작용하게 된다.17) 디젤의 경우 엔진 부하가 증가함에 따라서 연료량이 증가하고 공연비가 농후한 영역이 증가하므로 PM 농도는 발전기 출력 증가에 따라 증가하는 경향이 있다. 하지만 혼합연료의 경우 모든 출력 범위에서 PM이 거의 발생하지 않는 것으로 확인되었다. 이는 노말 부탄올과 열분해유의 높은 산소 함유량에 기인하는 것으로 연료에 포함된 산소는 국부적으로 농후한 영역을 희박한 영역으로 바꿔주며 연소 과정에서 생성된 탄화수소를 산화시킨다. 또한, 함산소 연료를 사용하여 연소하는 경우 산소 원자에 결합된 탄소 원자는 Soot 생성에 관여하지 않는 것으로 알려져 있다.17)

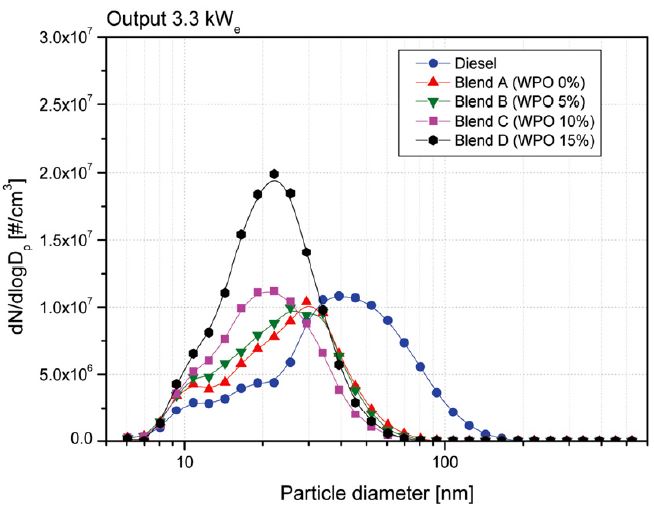

Fig. 9는 3.3 kWe의 발전기 출력 조건에서 측정한 입자상물질의 입경별 수농도 분포를 나타내고 있다. 혼합연료의 경우 대부분의 입자가 50 nm 이하의 입경을 갖는 핵 모드(Nuclei mode) 영역에 존재하고 있으며 핵 모드 영역에 위치하는 입자는 디젤보다 높은 수농도를 보이고 있다. 하지만 디젤은 50 nm ~ 1000 nm의 입경 크기를 가지는 축적 모드(Accumulation mode) 영역에서 더 높은 농도를 보이는데 이 영역에 위치하는 입자는 작은 입자들이 응집된 Soot 입자로 입자상물질의 질량농도를 결정하는 영역의 입자이므로 Fig. 8과 같이 디젤이 혼합연료에 비하여 현저히 높은 PM 질량을 보이는 것이다. 혼합연료 중 열분해유의 함량이 증가하면 혼합연료의 산소 함유량이 증가하여 핵 모드 영역에서 입자의 수농도가 증가하였다.

디젤 연료는 연소 과정에서 다량의 Soot 입자를 형성할 수 있는 탄소-탄소 또는 탄소-수소 결합의 원자들로 구성된다. 혼합연료의 경우 열분해유와 노말 부탄올이 높은 산소 함량을 가지기 때문에 탄소-탄소 또는 탄소-수소 결합 사이에 일부 산소 원자가 존재하게 된다. 이러한 산소 원자로 인해 혼합연료의 탄소 원자는 CO 또는 CO2로 산화되기 쉽고 더 작은 크기의 Soot 입자로 변형 될 수 있다. 또한, 함산소 연료에 존재하는 산소가 연소실 내 확산 화염 영역에서의 연소를 향상시키고 이미 형성된 Soot의 산화를 촉진한다.17) 대표적인 Soot 전구체인 다환 방향족 탄화수소(PAHs)의 디젤 연료 내 존재는 디젤이 혼합연료에 비하여 연소 시 높은 PM 질량을 나타내는 또 하나의 이유로 작용한다.18)

3.5 장시간 연속운전 실험결과

열분해유 또는 열분해유 혼합연료를 디젤엔진에 직접 적용하면 열분해유의 저급한 연료 물성에 의하여 연료 공급 시스템이 단시간에 파손되는 것으로 보고되었다.1,3,10,19) 일반적으로 열분해유는 연료 공급 시스템의 고무 부분을 부식시킬 수 있으며 윤활성이 낮기 때문에 분사기의 니들 부분에 마모가 발생한다. 이러한 문제를 최소화하기 위해, 열분해유/부탄올 혼합연료와 소량의 윤활성 향상제를 첨가한 연료를 본 연구에서 사용 하였지만 장시간 운전하는 경우 연료 공급 시스템에 문제점이 발생할 수 있다. 노말 부탄올은 열분해유에 포함된 Char 성분을 녹일 수 있지만 연소 후 생성되는 탄소계 입자들이 퇴적물로서 연료 공급 시스템에 축적 될 수 있으므로 세심한 주의가 필요하다.

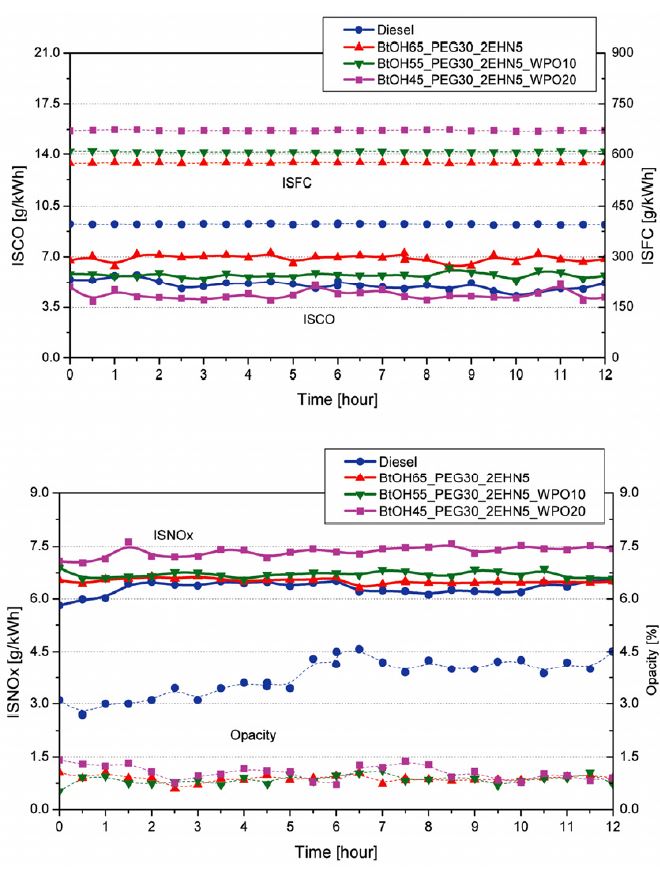

장시간 운전 시험의 하나로 디젤 발전기를 3.3 kWe 출력 조건에서 연속으로 12 시간 동안 작동 시켰을 경우 CO, NOx, Soot 및 연료 소비량을 측정하였다.20) 연속운전 시험을 위해 디젤로 엔진을 시동한 후 열분해유가 없는 기본 혼합연료로 전환 하여 일정 시간 구동 한 후 열분해유가 포함된 혼합연료로 전환하였으며 시험 종료 시에는 역순의 절차로 진행되었다. 혼합연료에서 열분해유의 최대 함량은 20 wt%로 제한되었으며 연료의 자발화 성능을 향상시키기 위하여 PEG의 함량을 5 wt% 증가시킨 30 wt%를 혼합하였다. Fig. 10에서는 각 시험 연료에 대한 CO, NOx, Soot 및 연료소모량 결과를 보여준다. 본 12시간 연속운전 기간 동안 엔진이 원활하게 작동하였으며 엔진성능과 배출가스가 큰 변동없이 일정하게 유지되고 있음을 확인할 수 있다. 따라서 디젤 발전기는 열분해유가 최대 20 wt% 함유된 혼합연료로 엔진의 오작동 없이 12 시간 동안 구동 할 수 있다고 결론을 내릴 수 있다. 하지만 디젤 발전기에 열분해유-부탄올 혼합연료를 안정적으로 사용하기 위해서는 향후 수 백 시간 이상의 내구성 시험을 수행해야 할 것이다.

4. 결 론

디젤 대체 연료로서 제안되는 열분해유/부탄올 혼합연료의 디젤 엔진 적용 가능성에 대한 연구를 수행하였으며 디젤 발전기에서 엔진성능 및 배출가스 특성을 측정한 결과 다음과 같은 결론에 도달하였다.

- 1) 연소 안정성의 척도인 COVIMEP 값은 전체 출력 범위에서 디젤 및 혼합연료의 경우 4 % 미만으로 매우 안정적인 연소가 발생하였다.

- 2) 디젤은 가장 낮은 연료 소비량을 나타내며 높은 열분해유 함유량을 가진 혼합연료는 상대적으로 낮은 발열량으로 인하여 높은 연료 소비를 나타내었다. 혼합연료의 연료전환효율은 디젤보다 약간 높았지만 그 차이는 크지 않았다.

- 3) 혼합연료를 사용하는 경우 미연탄화수소와 일산화탄소의 배출량은 디젤과 비교하여 약간 높은 수준으로 나타났다. 이는 혼합연료의 산소 함량은 높지만 점화지연 기간이 길어지고 연료의 점도가 높아져서 미립화 특성이 저하되기 때문이다.

- 4) 열분해유의 높은 수분 함량은 실린더 내 온도를 낮추고 비열 용량을 증가시킴으로써 연소온도를 낮춰 NOx 형성을 억제하지만 혼합연료에 포함된 높은 산소 성분이 연소실 내 국소산소 농도를 증가시키므로 NOx 생성에 더 큰 영향을 미친다.

- 5) 혼합연료의 경우 전체 발전기 출력 범위에서 입자상물질이 거의 발생되지 않았다. 이는 노말 부탄올과 열분해유에 포함된 산소성분이 국부적으로 농후한 연소실 영역을 희박하게 하며 이미 생성된 검댕을 산화시키기 때문이다.

- 6) 혼합연료의 경우 연소 시 연료에 포함된 산소성분이 탄소와의 결합을 깨뜨려 작은 입자를 생성하므로 대부분의 입자가 핵 모드 영역에 집중되었고 핵 모드 영역에 포함된 입자의 수농도는 디젤보다 높았다. 하지만 디젤은 탄소 결합에 의해서 발생하는 입자들로 인하여 축적 모드 영역에서 더 높은 입자의 수농도를 나타내었으며 축척모드 영역에 존재하는 검댕 입자들은 입자상물질의 질량 농도를 결정한다.

- 7) 연속운전 시험에서는 디젤 발전기가 열분해유가 20 wt% 포함된 혼합연료를 사용하더라도 오작동 없이 12시간 동안 작동 할 수 있음을 확인하였다.

Acknowledgments

*A part of this paper was presented at the KSAE 2016 Spring Conference

본 연구는 한국기계연구원의 창의형 융합사업인 “안정화공정이 결합된 급속열분해를 통한 바이오 원유 및 그린가솔린 생산기술 개발”사업의 연구비로 수행되었으며, 이에 감사의 뜻을 표합니다.

References

-

A. V. Bridgwater, D. Meier, and D. Radlein, “An Overview of Fast Pyrolysis of Biomass”, Organic Geochemistry, 30(12), p1479-1493, (1999).

[https://doi.org/10.1016/s0146-6380(99)00120-5]

-

S. No, “Application of Bio-oils from Lignocellulosic Biomass to Transportation, Heat and Power Generation-A Review”, Renewable and Sustainable Energy Reviews, 40, p1108-1125, (2014).

[https://doi.org/10.1016/j.rser.2014.07.127]

-

D. Mohan, C. U. Pittman, and P. H. Steele, “Pyrolysis of Wood/Biomass for Bio-oils: A Critical Review”, Energy & Fuels, 20, p848-889, (2006).

[https://doi.org/10.1021/ef0502397]

-

D. Chiaramonti, A. Oasmaa, and Y. Solantausta, “Power Generation Using Fast Pyrolysis Liquids from Biomass”, Renewable & Sustainable Energy Reviews, 11, p1056-1086, (2007).

[https://doi.org/10.1016/j.rser.2005.07.008]

-

M. E. Boucher, A. Chaala, and C. Roy, “Bio-oils Obtained by Vacuum Pyrolysis of Softwood Bark as a Liquid Fuel for Gas Turbines. Part I: Properties of Bio-oil and Its Blends with Methanol and a Pyrolytic Aqueous Phase”, Biomass Bioenergy, 19, p337-350, (2000).

[https://doi.org/10.1016/s0961-9534(00)00043-x]

-

A. Shihadeh, and S. Hochgreb, “Diesel Engine Combustion of Biomass Pyrolysis Oils”, Energy & Fuels, 14(2), p260-274, (2000).

[https://doi.org/10.1021/ef990044x]

-

S. Frigo, R. Gentili, L. Tognotti, S. Zanforlin, and G. Benelli, “Feasibility of Using Wood Flash-Pyrolysis Oil in Diesel Engines”, SAE 982529, (1998).

[https://doi.org/10.4271/982529]

-

D. Chiaramonti, M. Bonini, E. Fratini, G. Tondi, K. Gartner, A. V. Bridgwater, H. Grimm, I. Soldaini, A. Webster, and P. Baglioni, “Development of Emulsions from Biomass Pyrolysis Liquid and Diesel and Their Use in Engines- Part 2: Tests in Diesel Engines”, Biomass & Bioenergy, 25(1), p101-111, (2003).

[https://doi.org/10.1016/s0961-9534(02)00184-8]

-

A. Oasmaa, C. Peacocke, S. Gust, D. Meier, and R. McLellan, “Norms and Standards for Pyrolysis Liquids. End-User Requirements and Specifications”, Energy & Fuels, 19(5), p2155-2163, (2005).

[https://doi.org/10.1021/ef040094o]

-

S. Lee, T. Kim, and K. Kang, “Performance and Emission Characteristics of a Diesel Engine Operated with Wood Pyrolysis Oil”, Proc. ImechE Part D: Journal of Automobile Engineering, 228(2), p180-189, (2014).

[https://doi.org/10.1177/0954407013502951]

- M. Ikura, M. Stanciulescu, and E. Hogan, “Emulsification of Prolysis Drived Bo-oil in Desel Fuel”, Biomass & Bioenergy, 24(3), p221-232, (2003).

-

D. Nguyen, and D. Honnery, “Combustion of Bio-oil Ethanol Blends at Elevated Pressure”, Fuel, 87, p232-243, (2008).

[https://doi.org/10.1016/j.fuel.2007.04.023]

-

S. Lee, and T. Kim, “Feasibility Study of Using Wood Pyrolysis Oil-ethanol Blended Fuel with Diesel Pilot Injection in a Diesel Engine”, Fuel, 162, p65-73, (2015).

[https://doi.org/10.1016/j.fuel.2015.08.049]

-

T. Kim, and S. Lee, “Combustion and Emission Characteristics of Wood Pyrolysis Oil-butanol Blended Fuels in an Di Diesel Engine”, Int. J. Automotive Technology, 16(6), p903-912, (2015).

[https://doi.org/10.1007/s12239-015-0092-4]

- Y. Choi, S. Choi, and Y. Jeong, “Development of a Tilted-Slide Reactor for the Fast Pyrolysis of Biomass”, Environmental Progress & Sustainable Energy, 33(4), p1405-1410, (2014).

- J. B. Heywood, Internal Combustion Engine Fundamentals, McGraw Hill, New York, (1988).

-

C. K. Westbrook, W. J. Pitz, and H. J. Curran, “Chemical Kinetic Modeling Study of the Effects of Oxygenated Hydrocarbons on Soot Emissions for Diesel Engines”, J. Physical Chemistry A, 110(21), p6912-6922, (2006).

[https://doi.org/10.1021/jp056362g]

- M. M. Maricq, “Chemical Characterization of Particulate Emissions from Diesel Engines: A Review”, Journal of Aerosol Science, 38, p1079-1118, (2007).

-

S. Lee, J. Park, Y. Choi, S. Woo, and K. Kang, “Performance and Emission Characteristics of a Diesel Engine Operated with Wood Pyrolysis Oil”, Transactions of KSAE, 20(5), p102-112, (2012).

[https://doi.org/10.7467/ksae.2012.20.5.102]

- M. Kim, S. Lee, I. Park, J. Lim, “Combustion and Emission Characteristics of a Diesel Generator Operated with Wood Pyrolysis Oil/Butanol Blended Fuel”, KSAE Spring Conference Proceedings, p39, (2016).