SBW용 모터의 코깅토크 저감을 위한 최적화 설계

Copyright Ⓒ 2021 KSAE / 182-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper introduces the system and development of the Steer by Wire(SBW) and studies the design to reduce the cogging torque generated by the SBW motor. Using the finite element method, the design parameters that affect cogging torque are identified. In recent years, permanent magnet type motors, which are advantageous in terms of power density, have been applied to various fields. Permanent magnets having a high magnetic flux density are also continuously being developed. Since the cogging torque is proportional to the square of the permanent magnet magnetic flux, it is necessary to design it in such way that cogging torque can be reduced. In this paper, the detailed design of the rotor shape to minimize the rate of change of magnetoresistance and the optimization technique are adopted to reduce the cogging torque. An improved model was constructed and evaluated to verify the validity of this paper.

Keywords:

Power density, PMSM, Steering motor, FEM, Cogging torque키워드:

출력밀도, 영구자석형 모터, 조향 모터, 유한요소법, 코깅토크1. 서 론

과거 자동차는 이동수단으로 사용되기 위한 연비개선의 목적으로 발전해 왔지만 현재는 연비개선뿐만 아니라 편의 시설 증대, 첨단화, 안정성을 높이기 위해 전장부품들이 발전하고 있다. 또한 기계적인 시스템을 모터를 적용한 전기적인 시스템으로 점점 바뀌어 가고 있는 추세이다. 그중 대표적인 것이 조향장치이다. 조향장치는 운전석의 조향 휠(Steering wheel)을 회전시키고 각 링크기구를 움직여서 2개의 바퀴 방향을 제어함으로 안전하게 차량을 주행하게 한다. 조향장치 기술은 기계식 조향 시스템에서 유압식 파워스티어링(NPS, Normal power steering), 전동식(EPS, Electrical power steering)으로 발전하였다. 그리고 최근에는 Column 및 IMS 없이 Rack bar에 모터가 직접 연결되어 있는 SBW(Steer by wire)에 대해 많은 연구가 진행되고 있다. SBW는 패키지 간소화, 충돌 안전성 개선, 능동 주행 제어기능 확대, 운전자 조향감 개선 등 많은 장점들이 있지만 시스템의 안정성과 신뢰성 확보가 가장 중요한 요소이다. SBW용 모터는 핸들과 직접적으로 연결되어 있지 않아 EPS만큼 코깅토크에 민감한 특성을 갖지는 않지만 저속 운전 시 모터의 속도제어 및 위치제어에 악영향을 주고 소음/진동의 주요 원인이 된다. 또한 SBW는 제한된 공간 내에 장착되기 때문에 높은 출력밀도가 요구되는데 일반적으로 출력밀도를 개선하기 위해 고자속밀도를 갖는 영구자석을 사용한다. 고자속밀도를 갖는 영구자석을 사용할 경우 코깅토크가 증가하여 이를 저감하기 위한 설계가 필요하다.

본 논문에서는 SBW용 모터의 기본 사양을 만족하는 사이징 및 컨셉 설계 후 코깅토크를 줄이기 위해 자기저항 변화율을 최소화하는 회전자 형상을 상세 설계하였다. 그리고 코깅토크를 줄이는 설계를 하다 보면 출력밀도가 다소 감소되는 경향이 있어 코깅토크와 최대토크를 목적함수로 하여 출력밀도를 만족하면서 코깅토크를 감소시켰다. 이를 위해 RSM(Response surface method)을 적용하였다. 본 연구의 타당성을 검증하기 위해 설계된 SBW용 모터를 제작, 평가하여 해석 결과 비교 분석하였다.

2. 본 론

2.1 SBW 시스템 및 모터 사양

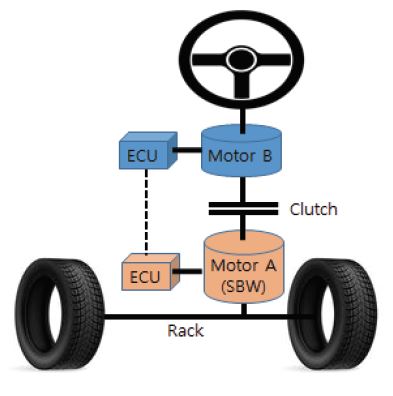

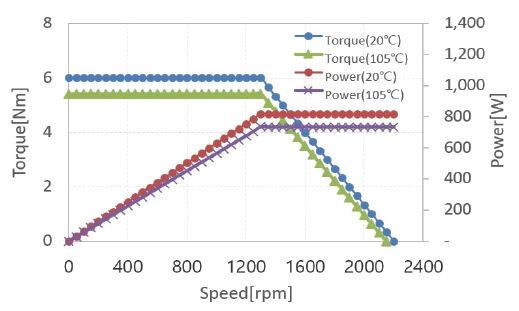

자동차 부품 업체 및 완성차 업체에서는 SBW 시스템의 장점을 알면서도 Fail safety 측면에서 불리한 점이 많아 개발을 미뤄 오다가 2014년 Infiniti Q50에 양산 적용되면서 연구개발에 박차를 가하고 있다. Fig. 1은 SBW의 시스템을 보여주고 있다. SBW 시스템의 안전성을 확보하기 위해 SBW용 모터는 이중권선형으로 설계하였다. 정상운전 시 SBW용 모터에 의해 조향이 이루어지며 모터 B는 핸들에 무게감을 주는 부하모터 역할을 한다. SBW용 모터는 이중권선으로 되어 있어 하나의 권선 및 ECU가 고장이 나더라도 다른 하나의 권선으로 조향이 가능하다. 만약 2개의 권선 모두 고장이 발생되면 클러치는 닫히고 모터 B에 의해 조향이 이루어지는 시스템으로 되어 있다. Fig. 2와 Table 1은 SBW용 모터의 요구조건 및 사양을 나타내고 있다.

SBW용 모터 사이즈 및 컨셉 설계는 전압제한, 전류제한, 전류밀도, 냉각방식, 점적률, 제작성 등을 고려하여 설계하였다.

2.2 자속세기 및 자기저항 변화율에 따른 코깅토크 특성

코깅토크는 영구자석 모터에 기본적으로 존재하는 성분으로 자기에너지가 최소인 위치로 이동하려는 접선방향의 힘이다. 코깅토크는 전체 토크에 큰 영향을 주지는 못하지만 저토크 운전 시에는 토크리플 및 소음/진동의 영향을 주기 때문에 영구자석 모터 설계 시 반드시 고려해야 한다. 코깅토크를 저감시키는 방법은 스큐, 분수슬롯 사용, 슬롯 수 증가, 슬롯 개구폭 최소화, 노치, 공극 최소화 등이 있는데 가장 일반적인 방법이 스큐를 적용하는 것이다.1) 영구자석이 회전자 표면에 붙어 있는 SPM(Surface permanent magnet)의 경우는 사선 스큐를 적용하고 영구자석이 회전자 내부에 장착되는 IPM(Interior permanent magnet)의 경우는 Step skew를 적용한다. 코깅토크는 일반적으로 식 (1)로 표현된다.

| (1) |

where

: permanent magnet flux

: magnetoresistance change rate

| (2) |

코깅토크는 영구자석 자속에 제곱에 비례하고 회전자 위치에 따른 자기저항 변화율에 비례한다. 영구자석의 자속을 줄여서 코깅토크를 줄이게 되면 식 (2)에서 자속 값이 줄어 전체 토크가 감소한다. 따라서 영구자석의 자속을 줄이는 설계는 바람직하지 않다. 그러므로 코깅토크를 줄이기 위해서는 회전자 위치에 따른 자기저항 변화율을 최소화하는 방법으로 설계를 해야 한다.

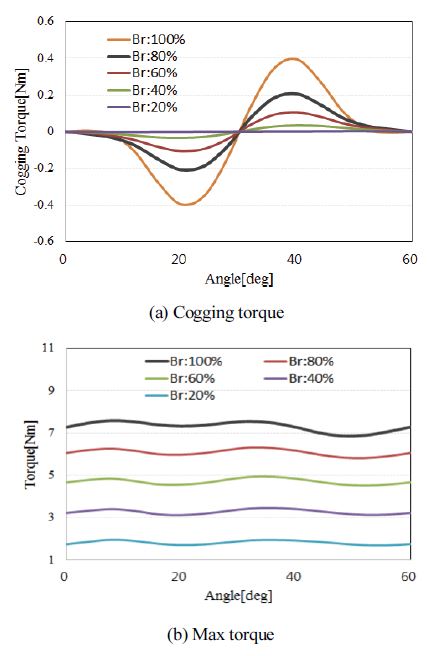

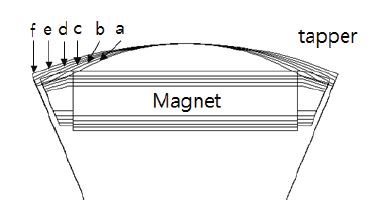

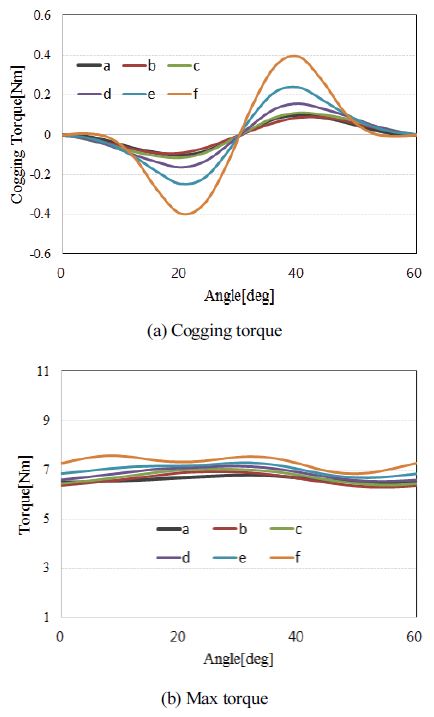

Fig. 3은 영구자석의 자속 값에 따른 코깅토크와 최대토크를 보여주고 있으며 Fig. 4와 Fig. 5는 회전자 Tapper 정도에 따른 코깅토크와 최대토크를 보여주고 있다.

Fig. 3의 결과를 보면 알 수 있듯이 코깅토크를 줄이기 위해 영구자석의 자속 값을 줄이게 되면 코깅토크는 상당 부분 감소되고 최대토크도 급속히 떨어지는 것을 볼 수 있다. 하지만 Fig. 5의 결과에서 볼 수 있듯이 회전자에 Tapper를 적용하여 공극자속을 불균일하게 하여 자기저항 변화율을 완화시키는 방법은 코깅토크는 감소되고 최대토크는 거의 감소되지 않는 것을 볼 수 있다. 최대토크가 약간 감소하는 이유는 Tapper의 수준에 따라 유효공극이 증가하여 퍼미언스 계수가 감소되었기 때문이다.

2.3 코깅토크 및 출력밀도 최적화

SBW용 모터뿐만 아니라 다른 분야에 적용되는 영구자석형 모터는 출력밀도를 높이기 위해 고에너지 밀도를 갖는 자석을 사용하거나 자기회로를 개선하여 공극자속밀도를 극대화하는 경우가 많다. 이러한 경우에는 코깅토크의 영향이 더 증가한다. 따라서 출력밀도 및 코깅토크를 동시에 고려한 설계가 필요하다.2,3)

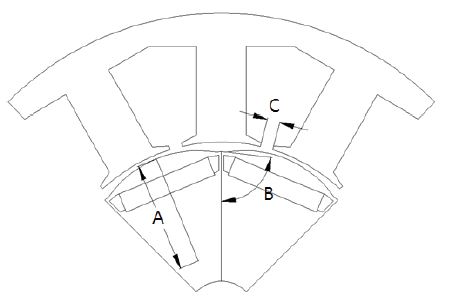

본 절에서는 출력을 유지하면서 코깅토크를 저감시키기 위해 최적화 기법 중 하나인 RSM(Response surface method)을 병행하여 설계하였다. RSM은 여러 개의 실험변수들의 집합으로 나타나는 반응을 표면적으로 분석하기 때문에 최적화할 수 있는 변수의 조건을 찾기에 유리하다. 컨셉 설계 및 상세 설계 결과를 토대로 RSM의 인자와 수준을 정하였으며 Fig. 6과 Table 2에 나타내었다. 인자 A는 Tapper를 적용하기 위한 원의 중심과 회전자 표면의 거리, B는 극과 극 사이의 접선 각도, C는 슬롯 개구폭으로 선정하였다.

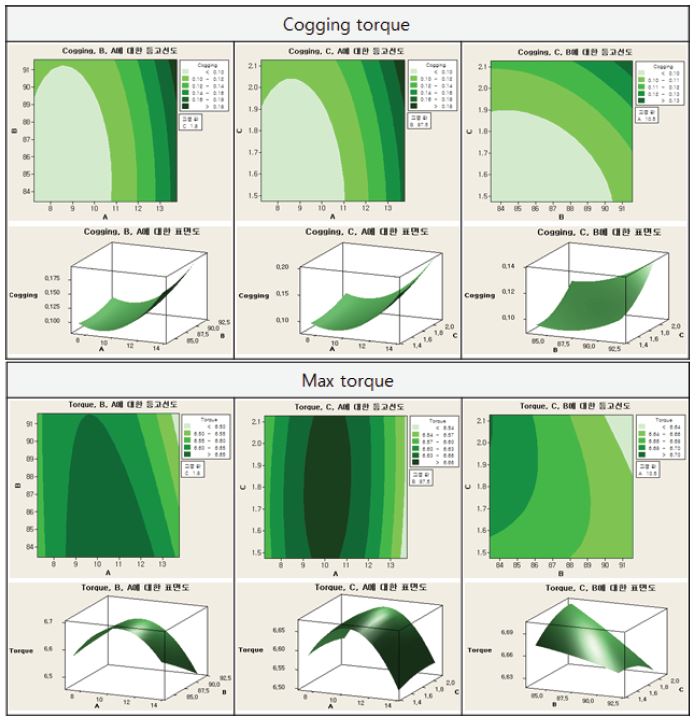

RSM은 Star point 및 반복 실험을 고려하여 20번의 실험수가 발생되며 무부하/부하 특성을 고려하면 40번의 해석이 필요하다. Fig. 7은 코깅토크, 최대토크 대한 등고선도 및 표면도를 나타내고 있다. 인자 간 등고선 및 표면도 분석을 통해 각 인자 간의 특성을 파악할 수 있으며 분석 결과를 통해 회기식에 따른 최적화 결과 루틴을 도출할 수 있다. 최적화 결과 루틴을 통해 각 인자 변화에 따른 Y=F(x)를 쉽게 구할 수 있기 때문에 최소의 시간으로 최적화 설계를 할 수 있다.

2.4 SBW용 모터 설계 결과 및 분석

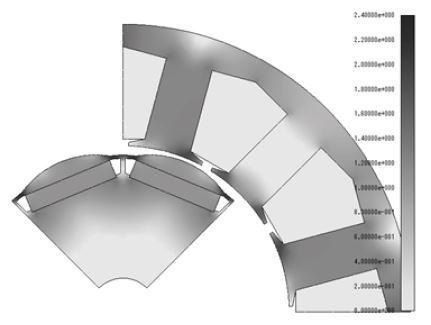

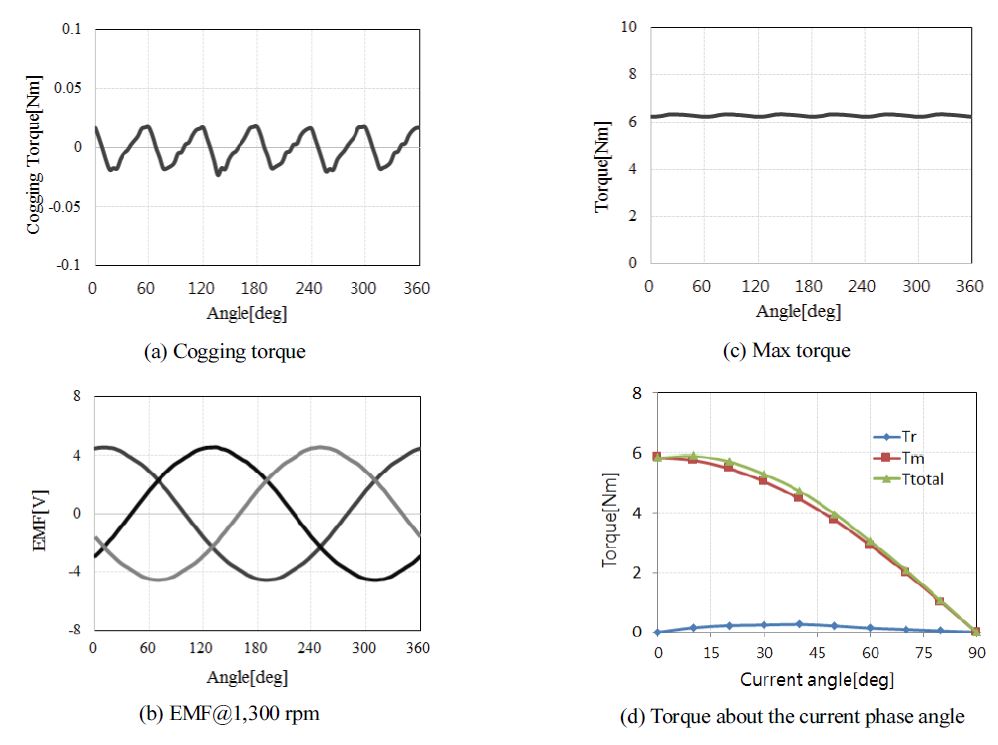

본 절에서는 최적설계 된 모델을 유한 요소법을 이용하여 해석 및 분석을 하였다. Fig. 8은 무부하 시의 자속분포도를 보여주고 있으며 Fig. 9(a)는 코깅토크 파형을 보여주고 있다. 설계 사양인 54 mNmp_p보다 작은 40 mNmp_p로 만족할 만한 결과를 얻었다. 코깅토크를 얼마만큼 줄여야 하는지는 정해진 것이 없다. 다만 전체 토크에 1~3 % 이내로 설계할 것을 설계 문헌에서는 권장하고 있다. SBW용 모터의 코깅 토크는 전체 토크에 0.6 % 수준으로 매우 작게 설계되었다.

Fig. 9(b)는 상역기전력 파형을 나타내고 있다. 역기전력 파형은 고조파가 거의 없는 정현적인 형태로 설계되었다. 상역기전력이 정현적일 경우 공간고조파가 작어 토크리플을 줄일 수 있다. Fig. 9(c)에서 볼 수 있듯이 토크리플율이 1.6 %로 매우 낮은 것을 볼 수 있었으며 평균토크도 6.3 Nm로 사양을 만족하는 결과를 얻었다.

Fig. 9(d)는 전류위상각에 따른 토크 파형을 보여주고 있다. SBW용 모터는 영구자석이 회전자에 삽입되어 있는 구조로 마크네틱 토크뿐만 아니라 릴럭턴스 토크도 발생된다. 릴럭턴스 토크는 d축과 q축의 자기저항 차이에 의해 발생되는데 본 설계에서 q축 자로 부분에 Tapper를 적용하였기 때문에 d축과 q축의 자기저항 차이가 거의 발생되지 않아 릴럭턴스 토크는 매우 작게 발생되는 것을 볼 수 있다.

2.5 SBW용 모터 평가

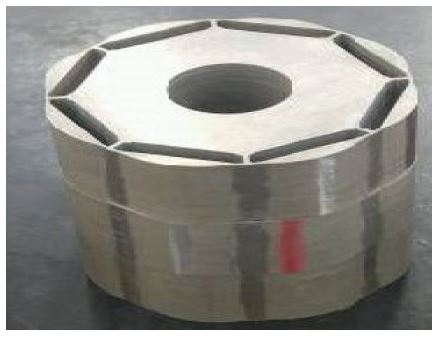

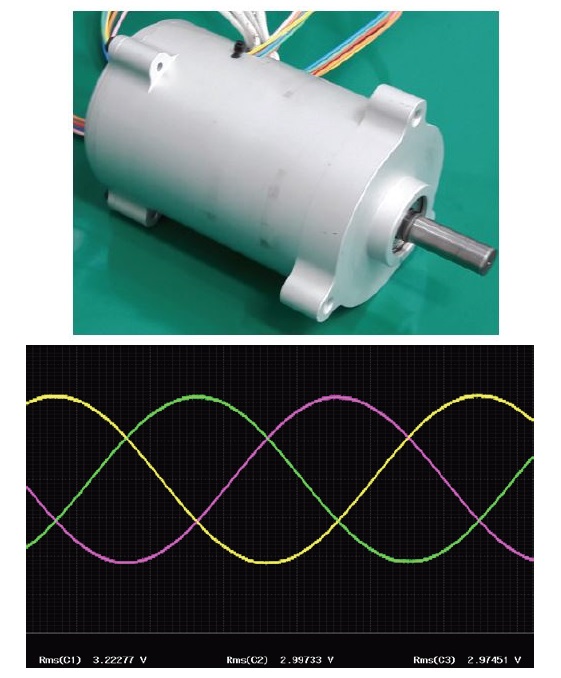

본 논문에서 설계된 SBW용 구동모터의 타당성을 검증하기 위해 제작하여 평가하였다. 제작성 검증 및 모터 성능의 기본 특성을 확인하기 위해 역기전력을 측정하였다.

측정된 역기전력의 파형 및 값을 통해 권선 결선 및 턴수가 제대로 이루어졌는지, 영구자석이 정상적으로 착자되었는지 등을 확인할 수 있다. Fig. 10은 제작된 SBW용 모터를 보여주고 있으며 Fig. 11은 역기전력 파형을 보여주고 있다. 상역기전력 설계치는 3.22 Vrms이며 측정 평균치는 3.06 Vrms로 4.9 % 정도 오차가 발생하였다. 역기전력이 10 % 이상 차이가 날 경우 출력에 영향을 주기 때문에 제작 문제가 아니라면 재설계를 해야 한다.

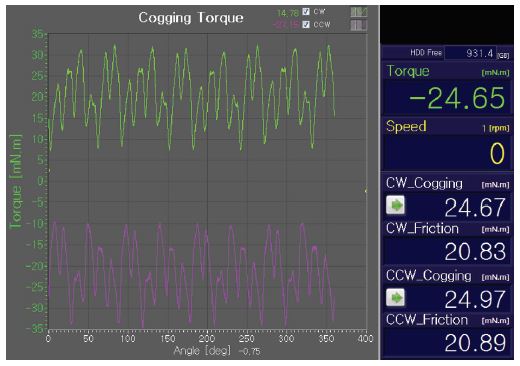

Fig. 12는 회전방향에 따른 코깅토크 측정 파형을 보여주고 있다. 코깅토크 설계치는 40 mNmp_p이며 측정치는 24.6 mNmp_p로 나타났다. 코깅토크의 파형이 차이 나는 이유는 공극을 기준으로 회전자 및 고정자 제작 시 발생하는 오차에 의한 것으로 판단된다. 또한 회전자 편심에 따라 코깅토크의 파형이 바뀌는 경향이 있다.4,5) 그리고 코깅토크의 크기의 차이는 상대적으로 볼 때 2배 정도 차이가 나지만 코깅토크 값 자체가 상당히 작기 때문에 절대치로 봐야 한다.

3. 결 론

최근 자동차에 모터의 적용 빈도가 높아지면서 모터 성능에 대해 망대, 망소 특성을 요구하는 경우가 많아져 설계하는 데 어려움이 있다. 본 논문에서는 출력을 만족하면서 코깅토크를 저감하는 설계를 하였다. 출력을 만족시키기 위해 고 자속밀도를 갖는 영구자석을 사용할 경우 코깅토크는 영구자석 자속에 비례하여 증가하기 때문에 코깅토크 저감을 위한 설계가 필요하다. 이를 위해 회전자 위치에 따른 자기저항 변화율을 최소화하는 설계를 하였으며 반응표면법을 적용하여 출력과 코깅토크를 동시에 만족하는 최적화 설계를 하였다. 또한 설계된 모델을 제작하여 평가하였으며 만족할 만한 결과를 도출하였다.

Nomenclature

| Tcogging : | cogging torque |

| ⵁm : | permanent magnet flux |

| R : | magnetoresistance |

Subscripts

| SBW : | steer by wire |

| EPS : | electrical power steering |

| RSM : | response surface method |

References

- K. J. Lee and J. Lee, “Effect of Pole to Slot Ratio on Cogging Torque and Emf Waveform in Permanent Magnet Motor with Fractional Slot,” The Transactions of the Korean Institute of Electrical Engineers B, Vol.52, No.9, pp.454-459, 2003.

-

D. S. Jung, S. B. Lim, K. C. Kim, J. S. Ahn, S. C. Go, Y. G. Son and J. Lee, “Optimization for Improving Static Torque Characteristic in Permanent Magnet Stepping Motor with Claw Poles,” IEEE Transactions on Magnetics, Vol.43, No.4, pp.1577-1580, 2007.

[https://doi.org/10.1109/TMAG.2006.892102]

- J. P. Hong and Y. G. Kim, “Optimum Design to Reduce Cogging Torque Using Response Surface Method in BLDC Motor,” Conference Proceedings of KIEE, pp.647-649, 7, 2000.

-

B. O. Son and J. Lee, “Analysis of the Eccentric Characteristics of the Brushless Motor by the Rotor Structure,” Journal of the Korean Institute of Illuminating and Electrical Installation Engineers, Vol. 24, No.12, pp.156-163, 2010.

[https://doi.org/10.5207/JIEIE.2010.24.12.156]

-

X. Ge, Z. Q. Zhu, G. Kemp, D. Moule and C. Williams, “Optimal Step-Skew Methods for Cogging Torque Reduction Accounting for Three- Dimensional Effect of Interior Permanent Magnet Machines,” IEEE Transactions on Energy Conversion, Vol.32, No.1, pp.222-232, 2017.

[https://doi.org/10.1109/TEC.2016.2620476]