유도성 부하의 과도 전압이 파워트레인 전장품에 미치는 영향 분석

Copyright Ⓒ 2019 KSAE / 167-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this paper, the measurement system, procedure, and analysis method for the transient voltage in an aged inductive load were introduced. First, the on/off switching, overloaded condition, and deteriorated condition were simulated for the analysis of the transient voltage on the DC power line in the virtual operation of a vehicle. In particular, the surge voltages that came from the fuel pump and wiper motor were classified as failed among the 13 targets of emission test results. In order to verify the effectiveness of the transient voltage on the CKPS and CMPS of ECU essential signal when the automobile was operated, the measurement system is created and the results are shown. Based on the results, the ECU level fluctuated over the criteria caused by the transient voltage from the repetitive operation of the fuel pump. In addition, to simulate the surge that originated from the fuel pump in the actual operation of the vehicle, the waveform defined by Ford Motor Co. was used and a similar transient voltage to that of the fuel pump was injected. It is verified that the ignition and injector signals have been affected.

Keywords:

Transient voltage, DC motor, Immunity test, ISO 7637-2, Transient injection, ECU키워드:

과도 전압, 직류 모터, 내성 테스트, 규격서, 과도 주입, 전자 제어 유닛1. 서 론

최근 자동차는 급속한 전자 산업의 발달로 인하여 각종 편의 시스템 및 안전 제어시스템의 적용이 급격하게 증가되고 있는 추세이다.1) 과거에는 차량에 장착되는 전장품들이 많지 않았으며 전기적으로 동작되는 경우가 대부분이었고, 상호 배선 간의 연결을 통한 전도성(Con-ducted)문제에 대한 심각성은 대두되지 않은 상태였다. 그러나, 점차적으로 차량에 장착되는 전장품의 수량이 많아지게 되었고, 또한 연결되는 배선들이 복잡해지면서 기존에 심각하게 고려되지 않았던 유도성 부하(Inductive load)를 가지는 전장품이 발생시키는 잠재적인 노이즈에 대하여 영향을 받게 되는 ECU들이 증가하게 되었다.2) 이렇게 차량에 장착된 유도성 부하 전장품으로부터 발생되어 배선을 통하여 ECU에 영향을 미치게 되는 잠재적인 노이즈 형태를 과도(Transient)라고 한다. 부품단계에서 잠재적으로 발생할 수 있는 과도를 측정하고 분석하기 위하여 주로 유도성 전장품(Motor, relay, actuator)을 대상으로 ISO 7637-2 같은 규격을 평가 방법으로 사용하고 있다.

한편 국내 자동차 부품업계에서는 현재 일반적으로 전장품에서 발생하는 과도전압 파형으로 회로의 스위칭 ON/OFF상태에서 기인하는 과도 방출 평가(Transient emission test) 파형을 사용하고 있다. 그러나 실제 차량의 주행 시에는 과도한 부하 상황3) 및 차량의 노후화에 따른 부품의 성능저하가 일으키는 영향에 의해 전장품의 오동작이 발생할 수 있다.4) 이와 같은 상황을 모의하고 평가하기 위해 전기적 성능에 대한 평가가 이루어지고 있으나5,6) 제시된 파형의 Vpp (Peak to peak), td (Duration time), tr (Transient time)가 실제 차량에서 발생되는 파형보다 낮거나 형태가 다르기 때문에 실 주행 시 자동차 내 전장품의 오동작 상황을 평가하기에 적합하지 않다. 이러한 규격의 한계를 보완하고자 IC 레벨에서 간섭 모델을 구축하고 실험을 통해 내성 규격을 높일 필요성을 제시하거나,7) 실제 실험환경을 구축하여 스위칭 동작 시 발생하는 파형이 규격에 비해 높게 형성되어 강건한 내성 평가가 필요함을 제시8)하는 등 전장품의 집적도가 높아짐에 따른 규격이 강화되어야 함을 시사하는 연구가 수행되고 있다.

최근 연구들은 차량의 내성 테스트 파형의 강건화를 제시하고 있지만 차량에서의 노후화된 부품 및 환경적인 요인이 고려되어지고 있지 않다. 이와 관련하여 차량의 동작 상황을 모의하여 EMI 노이즈가 유도성 부하에 미치는 영향을 분석 시 실제 차량 내 조건을 고려하여야 함을 제안하는 연구9)가 제시되고 있으나 구체적인 방안은 제시되어 있지 않은 실정이다.

따라서 본 논문에서는 과도현상이 예측될 만한 전장품들을 선정하여 실제 차량에 장착된 조건 및 구동 조건을 바탕으로 과도 전압을 측정하는 방안을 제시하고, 과도 발생시 차량의 전장품에 미치는 영향을 분석하였다. 그 결과를 토대로 향후 부품단계에서 중점적으로 관리되어야 할 전장품을 파악, 차량에 장착 시 과도의 영향을 최소화하고자 하는 목적으로 활용하고자 한다. 이러한 작업을 위하여 13개의 시험군을 선정하여 과도전압 파형을 획득하였으며, 이 중에서 특히 와이퍼 모터와 연료펌프 모터를 선정하여 실제 차량에서 발생할 수 있는 환경 조건을 모의하여 두 전장품의 동작에 의한 DC모터단의 전원 변동을 측정, 시동 ON 상태에서의 ECU신호에 대한 영향을 분석하였다. 특히 ECU센서 신호에 가장 큰 영향을 준 노후된 연료펌프에서 발생된 과도전압 파형을 주행 중인 상태에서 3개의 ECU전원단에 인가하였고, ECU 신호에 미치는 영향을 최종적으로 분석하였다.

2. 본 론

2.1 기존 차량 단품에 대한 내성평가 방법

ISO 7637-2는 12 V DC 및 24 V DC 공급전압을 사용하는 자동차에서 전원 공급선을 통한 전기적 과도전도한 대해서 규제하고 있으며, 전장품의 과도 전압 규제는 과도 방출 평가와 과도 전압에 대한 과도 내성 평가로 구분할 수 있다.10)

과도 방출 평가는 자동차 부품의 전원 공급선에서 발생하는 전압을 규제하고 있는 시험이다. td가 ms일 경우는 -100 V ~ 75 V, μs일 경우는 -150 V ~ 100 V 범위에서 과도 전압에 대해 규제를 하고 있고, 이 범위를 벗어나는 부품은 방출 평가 시 규제 대상으로 선정된다.

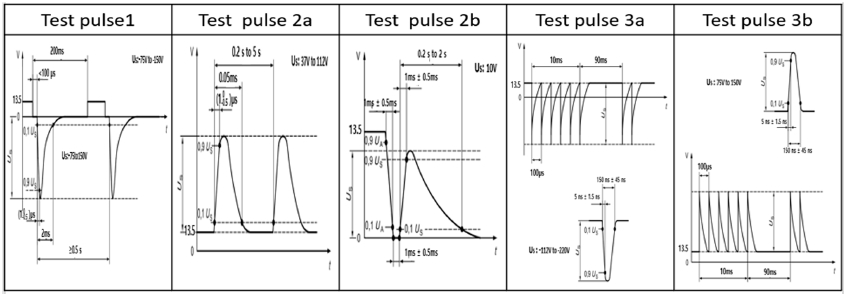

과도 내성 평가는 전원 선으로 유입되는 순간적인 전압에 대한 전기, 전자 부품/시스템의 면역성능을 평가하기 위한 시험으로, 규격 내에서 평가를 위해 5개의 파형을 제시하고 있으며 각각의 파형은 Fig. 1과 같이 시험파형(Test pulse)은 1~3번으로 구분하여 명시되어 있다.

Immunity test pulses of ISO 7637-2. These pulses have been used to test immunity test of electronic parts of automobile

시험파형 1은 차량 내 유도성 부하를 갖는 전장품의 전원 공급이 끊어질 때 발생되는 펄스를 모사한 것이다.11) 유도성 부하를 가지는 전장품은 모터를 포함하되 전류 소비가 많고, 회전하는 동안에 전원 공급이 멈추게 되더라도 회전중지에 대한 응답 속도가 빠른 전장품들이 이에 속하며, 대표적으로 와이퍼 모터(Wiper motor), 파워 윈도우 모터(Power window motor)를 들 수 있다. 또한 이그니션 스위치(Ignition switch)의 ON/OFF시에도 상기 펄스가 발생하며, 전장품 개발 과정에 있어서 초기 오디오 제품의 경우 이그니션 스위치의 ON/OFF를 반복했을 때, LCD 디스플레이가 작동되지 않는 경우가 있다.12)

시험파형 2는 2a, 2b로 나눌 수 있으며, 2a는 시험품 내부 인덕터(Inductor)에 공급되는 전류가 갑작스럽게 끊어지게 되면서 발생되는 파형의 형태를 모사한 것이다. 시험파형 2b는 이그니션 스위치와 모터류가 연결된 상태에서 스위치를 OFF하면 발생되는 파형의 형태를 모사한 것으로, 전류가 끊어지는 상황을 모사한 것은 동일하나 모터 코일 내 잔류전류에 의해 발생한 펄스를 반영한 것이며, 시험 파형 3 또한 3a, 3b로 나뉘며 전장품의 스위칭 동작 시 발생하는 과도 신호를 모사한 것이다.13)

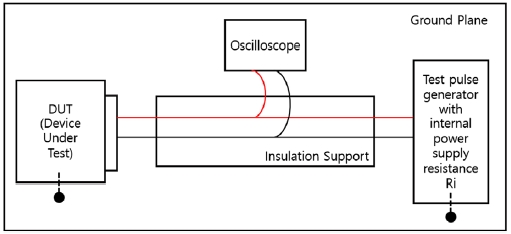

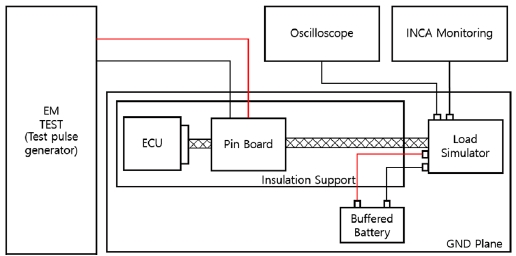

과도 내성 평가는 이와 같이 정의된 5개의 과도전압 파형을 전장품에 인가하여 진행되며, 이에 대한 설비 개념도를 Fig. 2에 나타내었다. 평가 설비 구축 시 단품의 전원을 공급하기 위한 자동차 배터리, 면역성능을 평가할 자동차 전장품, 내성 평가 파형을 발생시키기 위한 Test pulse generator, 접지판(Ground plane)과 평가 설비 사이의 절연을 위한 절연체(Insulating support), 그리고 입력 테스트 펄스 및 과도상태 측정을 위한 오실로스코프(Oscilloscope)가 필요하다. Fig. 1에서 제안된 파형들은 Table 1에 나타낸 인가 기준에 따라 전장품에 적용된다.

Schematic for immunity test setup of electronic part of automobile : pulse injection part (right side), measurement part (middle side), and DUT (left side)

평가에 대한 내성평가 결과는 자동차 단품 부품 회사에 따라 기준이 다르나, 대표적으로 성능 분류를 4개로 나눌 수 있으며 이를 Table 2에 정리하였다. 각각의 성능 분류에 대한 설명을 요약하면 다음과 같다. 성능 분류 1은 간섭의 노출 중 노출 후 모든 기능이 정상동작 해야 한다. 성능 분류 2는 간섭의 노출 중 규정 규격의 허용을 오차를 벗어날 수 있으나, 차량의 운전 및 승객의 안전에 영향을 주지 않아야 한다. 성능 분류 3은 간섭의 노출 동안 규정 규제 허용 오차를 벗어날 수 있으나, 차량의 운전 및 승객의 안전에 영향을 주지 않아야 하며 성능 분류 4는 간섭의 노출 중, 노출 후 부품의 영구적인 소손 입/출력 정수의 변경(Resistance, Capacitance, Leakage current)등 영구적인 성능 저하는 허용하지 않아야 한다. 이와 같은 성능 분류 기준을 통해 내성 시험 수행 후 평가하였다.14)

2.2 차량 시동 ON 상태에서 차량내 전장품에서 발생한 과도 전압 측정법

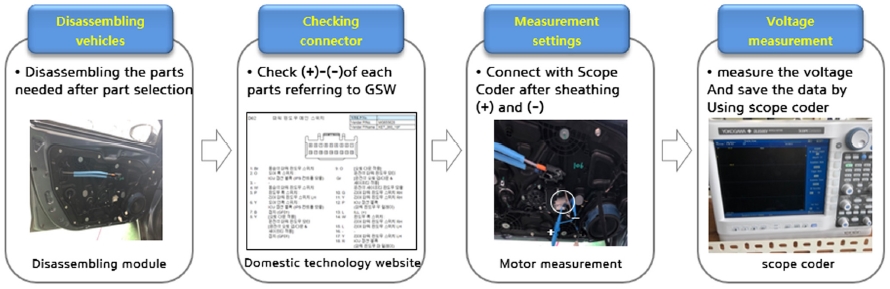

본 절에서는 단품에서 발생하는 과도전압을 별개의 회로에서 측정하지 않고, 차량이 실제로 구동할 때 측정하는 방법에 대해 서술하고자 한다. 이렇게 구동 시 발생하는 과도전압의 측정은 앞서 언급한 바와 같이 차량 내 측정하고자 하는 전장품까지의 경로를 확보하여야 하며, DC모터의 전원단에서 과도전압 파형 취득을 위해 Fig. 3에 도시한 바와 같이 4개의 단계를 정의하여 수행하였다. 첫째, 측정하려는 DC 모터가 있는 차량의 부분에 모듈 분해가 이루어져야 한다. 둘째, 분해 후 모터의 다양한 신호선에 연결된 커넥터 정보가 있는 GSW(Global service way)를 이용해 모터 전원 단자를 확인해야한다. 셋째, 케이블의 전원단 확보 후 ECU와 모터사이에 있는 하네스에서 과도전압이 어떤 경로로 전달 및 감쇄되는지 파악하여야 한다. 이를 위해서 모터에서 가장 가까운 포인트와 ECU에서 가까운 포인트에 피복제거작업을 진행해야 한다. 넷째, 과도 전압 측정 시 과도 전압은 ns ~ μs 사이에 발생하므로 20M sample/s 이상의 샘플링 rate를 통해 측정을 하여야 한다.

Procedures to measure the transient voltage at the power stage of the dc motor of parts of automobile

위와 같이 제안한 차량 구동 시 과도전압 측정법을 적용하여 과도 전압을 측정하였고, Table 3과 같이 시험평가차량에 적용된 전장품(유도성부하) 중 Alternator, High current motor(wiper, cooling fan등), Solenoid 부품으로 13개의 시험대상군을 선정하여 과도전압을 측정하였다. Table 3에서 언급된 각각의 부품들은 모두 ISO 7637-2 규격의 파형에 대해서 과도 내성 평가를 통과하였으나, 실제 차량 구동 시에 계측된 결과를 적용하였을 때, 1 ~ 10번의 경우에는 과도 방출 평가를 통과하였으나 11 ~ 13번, 즉 와이퍼 모터와 연료펌프 모터는 특정 동작조건에서 ISO 7637-2의 과도 방출 제한 값 -150 V~100 V를 통과하지 못하였다. 다음 절에서는 특히 이 두 부품의 과도상태 전압 측정 결과에 대해 분석하고자 한다.

2.3 시동 ON 상태의 과도전압 측정 및 분석결과

와이퍼 모터의 전원단 파형 측정을 위해서 자동차 앞 본네트를 열고 와이퍼 모듈을 분해한 후 Fig. 3에서 설명한 4개의 절차를 따라 Scopecoder로 전원단의 파형을 측정을 하였다. 이 때 와이퍼를 수동으로 ON/OFF 동작을 반복하였고, 정상적인 상태를 모의하기 위해 무부하 조건에서 와이퍼 모터의 전원단에서 발생한 파형을 측정하였다.

와이퍼 모터는 유도성 부하이므로 스위치 ON/OFF시 3 ms 이내 아크가 발생한다. 스위치 접점의 방전 시간이 길수록 유도성 부하로부터의 에너지 방출량이 많아 지므로 릴레이 ON 상태 보다는 OFF 상태에서 더 큰 노이즈가 발생하고 이를 Fig. 4에 도시하였다.15)

Measured waveform at the DC power line with repetitive ON/OFF operation of the wiper. The wiper is loaded normal

그리고 눈이 쌓인 환경을 모사하기 위해 와이퍼 암을 인위적으로 고정한 상태에서 전원이 투입될 경우 회로의 전류가 정격전류보다 높게 흐르게 되고 그 상태에서 스위치 접점이 떨어지게 되면 더 높은 과도 전압이 발생하기 때문에 Fig. 5와 같이 와이퍼모터 회로에 상대적으로 높은 과도 전압이 발생하였음을 확인할 수 있다.

Measured waveform at the DC power line with repetitive ON/OFF operation of the wiper. The wiper is stalled, mimicking that the wiper is stuck due to the frost on the window. The wiper is over-loaded

두 가지 상황에서 발생한 과도전압의 파라미터들을 Table 4에 나타내었다. 기존의 과도 전압 측정은 일반적인 자동차 동작 상태에서 주로 측정하기 때문에 ISO- 7637-2의 과도 방출 규정을 넘지 않는 경우가 대부분이다. 하지만 앞선 결과에서 확인할 수 있었듯, 실제로 자동차의 전장품은 부하 상태에 따라 과도전압의 크기 및 지속시간이 달라지므로, 현실에서 발생할 수 있는 와이퍼모터의 상태를 고려하여 측정해야 한다.

와이퍼 모터를 측정했던 것과 유사하게 연료탱크에 있는 연료를 엔진으로 공급해주는 장치인 연료펌프의 동작 시 전원 단에서 발생하는 과도전압을 측정하였다. 일반적인 차량의 연료펌프의 전원단에서는 시동이 ON상태일 때는 13 V, 시동이 OFF 상태일 때는 0 V가 측정된다.

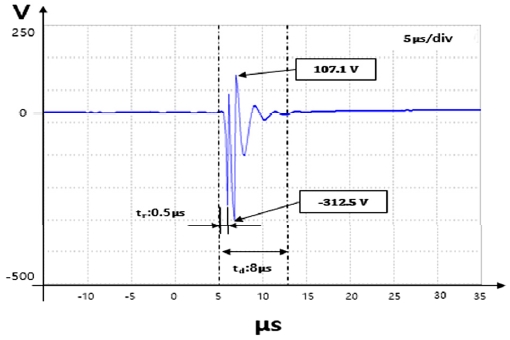

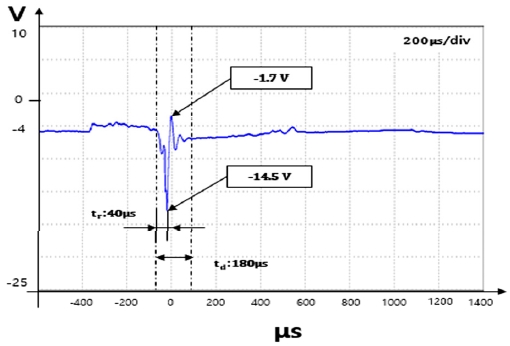

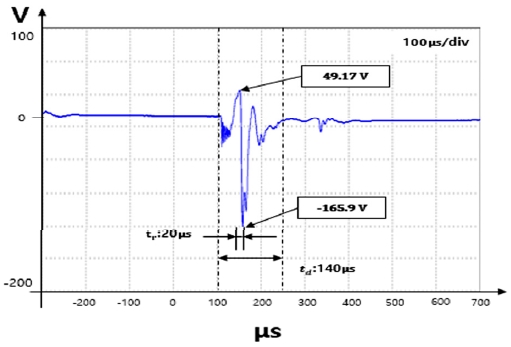

와이퍼 모터보다 연료펌프 모터의 용량이 크고 인덕턱스가 높기 때문에 모터의 정류자와 브러시가 모터 코일을 ON/OFF 하는 순간 코일에 있던 에너지가 갑자기 방출되면서 와이퍼 모터보다 더 큰 과도 전압이 발생한 결과를 Fig. 6에 보이고 있다.

Measured waveform at the DC power line with repetitive ON/OFF operation of the fuel pump motor. In this case, the spark plug gap is 0.9 ~ 1 mm wide, which is normal

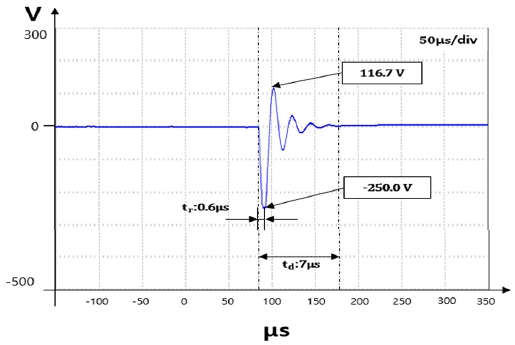

와이퍼 모터에서는 실제 와이퍼를 기계적으로 정지시켜 과부하 작동 조건을 모사하였으나, 연료펌프는 과부하 조건을 부여할 수 없으므로, 연료 계통에 영향을 주는 스파크 플러그의 간극이 열화 되어 0.9 mm ~ 1 mm에서 1.5 mm로 넓어진 상황을 모의하였다. Fig. 6과 Fig. 7은 각각 스파크 플러그 간극이 정상일 경우와 열화된 상황에서 스위치 ON/OFF 시 발생한 과도전압 파형을 측정한 결과를 보이고 있다. 스파크 플러그의 간극이 더 벌어짐에 따라 30 kV의 승압을 위해서 회로에서 전류를 소모하는 양이 더 커졌고 스위치 접점 떨어지는 순간 과도 전압이 발생하여 이에 연료펌프 전원 회로단에서 Fig. 6의 파형보다 Vpp가 52.9 V 더 큰 과도전압이 측정이 되었다.

2.4 시동 ON 상태의 차량 내 전장품에서 발생한 과도전압에 의한 ECU 신호 영향 분석

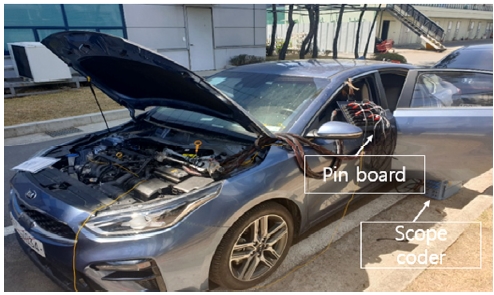

차량 와이퍼의 과도부하에 의해서 과도전압이 발생되었을 때, 차량의 ECU의 신호에 어떠한 영향을 주는 지 분석하기 위하여 측정 시스템을 구축하였다. 오실로스코프로 측정하고자 하는 ECU 센서단을 찾아서 독립적으로 배선작업을 하여 측정을 했으나, Photo. 1과 같은 측정 시스템을 통해 과도전압이 발생한 시점의 전 후로 계측을 진행할 수 있다. ECU의 센서 신호를 측정하기 위해 Pinboard를 설비하였고 파형 측정을 위해 Scopecoder를 사용하였다.

ECU의 신호 중 엔진의 동작에 중요한 신호인 CKPS (Crankshaft Position Sensor), CMPS (Camshaft Position Sensor) 센서의 5 V 전원전압과 ECU쪽으로 보내는 Signal 신호를 대상으로 하였다. CKPS는 평균적으로 엔진블록 하단 크랭크축 풀리하우징에 위치하여 크랭크 축의 센서의 신호 회전수에 따라 엔진의 점화시기 및 연료 분사량을 결정하는 센서이며, CMPS는 엔진의 실린더 헤드카바쪽에 설치되어 캠샤프트의 위치를 감지하고 각 실린더의 행정위치를 감지하여 연료를 분사 제어하는 센서이다. 이 센서들의 신호가 정상적으로 입력되지 않으면 엔진 경고등이나 시동이 꺼질 수 있다.

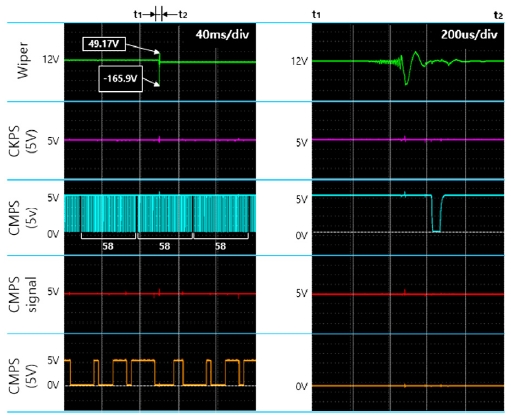

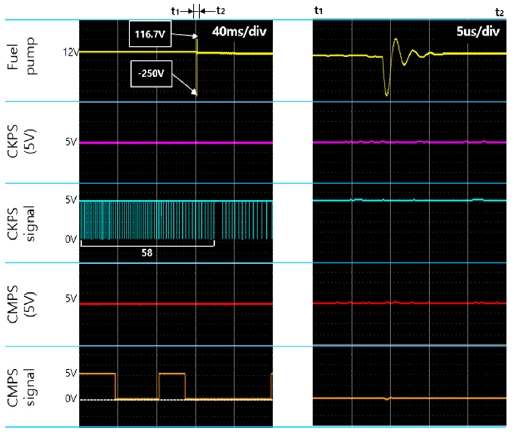

차량의 시동 ON 상태에서 와이퍼 모터에서 과도전압이 발생하였을 경우에 ECU신호가 받는 영향을 모사하기 위해 앞서 언급하였듯, 와이퍼의 암이 움직이지 못도록 기계적으로 고정을 하여 과부하 조건을 적용하였고 CKPS, CMPS 단의 시험측정 결과를 Fig. 8에 나타내었다. 와이퍼 모터로 인한 과도전압 발생 시 CKPS, CMPS 센서의 전원 전압에 변동이 발생하였으나, 차량 구동에 영향을 주진 않았다. 또한 와이퍼 모터 같은 경우 ECU 동작과 와이퍼 동작이 독립적으로 연결되어 있기 때문에 시동 ON 상태를 위해서 ECU로 보내는 CKPS, CMPS의 Signal 신호의 High(5 V) Low(0 V) 신호에도 오동작을 일으키지 않았다.

연료펌프 모터에 의한 ECU 신호의 영향을 분석하기 위해 앞선 와이퍼 모터와 동일한 측정 시스템을 통해 계측하였다. 본 절에서는 정상적인 연료펌프의 ON/OFF 동작 및 스파크 플러그의 열화가 진행된 연료펌프의 ON/OFF 동작 두 가지 상황에 대해 ECU 대상 신호의 영향을 분석하였다. 두 상황에 대한 전압 파형을 측정한 결과를 Fig. 9와 Fig. 10에 200 ms, 100 μs 구간으로 각각 나타내었다. 먼저 정상적인 연료펌프 케이스에서는 측정 결과로부터 과도 전압이 연료펌프 DC 모터 전원단에 발생하였을 경우 와이퍼 모터에서 발생한 과도 전압 상황보다 Vpp가 155.8 V 더 높았다. 하지만 CKPS, CMPS 전원전압 및 Signal신호에서는 과도전압에 의한 영향이 작음을 확인할 수 있었다.

Measured transient voltages at five points in the automotive (fuel pump, CKPS 5 V, CMPS signal, CMPS 5 V, CMPS signal) when the gap of spark plug is 0.9 mm ~ 1 mm wide, which is normal. Note that the fuel pump voltage in this figure is the same with Fig. 6

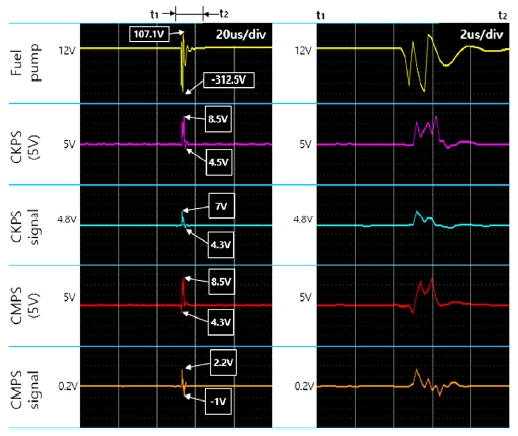

Measured transient voltages at five points in the automotive (fuel pump, CKPS 5 V, CMPS signal, CMPS 5 V, CMPS signal) when the gap of spark plug is 1.4 mm ~ 1.5 mm wide due to aging effect, which is not normal. Note that the fuel pump voltage in this figure is the same with Fig. 7

차량 노후화로 인해 스파크 플러그의 간극이 1.5 mm가 되었을 때는 차량의 연료펌프 모터 전원단에서 과도 전압의 Vpp가 250 V ~ 430 V까지 다양한 크기로 발생하였다. 이 중 Vpp가 420 V인 Fig. 7과 유사한 과도전압이 발생한 구간을 Fig. 10에 보였다. ECU 센서 신호 는 High, Low level에 대한 신호 값들은 ECU에 내장된 MCU(Micro-Control Unit)의 사양에 따라 다르나 일반적으로 2.5 V 이상 전압에 대해서는 High, 1.4 V 이 하의 전압에 대해서는 Low로 인식한다. 특히 Vpp가 420 V인 경우 CKPS, CMPS의 전원전압 High(5 V) 신호 구간에서는 4.3 V ~ 8.5 V 사이에서 전압 변동이 발생했으나 2.5 V 이상이므로 정상적으로 인식하여 문제를 발생시키지 않았다. 하지만 동일 구간에서 CMPS의 Signal 신호의 Low(0 V) 구간에 -1.0 V ~ 2.2 V로 전압 변동이 발생하였으며, 특히 1.4 V ~ 2.4 V 신호레벨 구간에서는 MCU에서 High로 잘못 인식할 수 있다. 이와 같은 현상이 지속적으로 발생하면 ECU의 오동작을 유발할 수 있다. 즉 스파크플러그 간극이 1.5 mm로 열화되었을 때 연료펌프 모터 전원단에서 발생한 과도전압의 Vpp중 400 V가 넘는 과도 전압이 발생할 경우 ECU 의 보호회로가 400 V까지의 과도 전압에 보호하며 와이퍼 모터와 다르게 ECU가 연료펌프 릴레이를 제어하기 때문에 CKPS, CMPS 센서 신호에 전압변동이 크게 나타나 오동작 상황에 영향을 줄 수 있는 가능성이 있음을 확인하였다.

2.5 차량의 주행 상태에서 과도전압 발생 시 ECU 신호에 대한 영향 분석

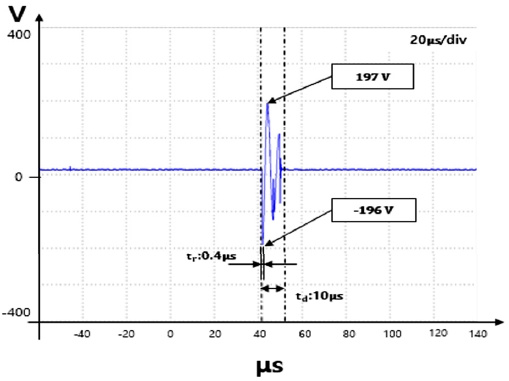

기존 ECU 단품 과도 내성 평가를 수행할 때는 Fig. 1에서 보인 파형들을 인가해 왔다. 하지만 실제 측정 결과로부터 알 수 있듯이, 차량 시동 시 연료펌프에서는 Fig. 7과 같은 Vpp가 큰 과도 전압 파형이 발생할 수 있음을 확인하였으며, 차량의 전원은 병렬시스템으로 구성되어 있기 때문에 ECU의 전원단으로 Fig. 7과 같은 파형이 유입 될 수 있다. 이에 대한 ECU 신호의 영향을 분석하기 위해 차량의 주행 상태에서 확인하여야 하나, 주행상태에서 연료펌프모터가 고장 날 수 있는 안전 문제 및 운행도중 시동 ON/OFF등의 위험성을 고려하여 계측된 과도전압을 인가하여 ECU 신호의 영향을 분석할 수 있도록 Fig. 11과 같이 시스템을 구성하였다. 운행 상태의 실 부하조건을 모사해주는 LOAD Simulator를 통해 시나리오에 따라 조건을 인가하여 시험을 실시하였으며, EM사의 Test pulse generator를 이용하여 Fig. 7과 같이 계측된 과도 전압 파형을 ECU 3개의 전원단에 인가하여 과도 내성 평가를 수행하고자 하였다. 하지만 Test pulse generator의 Arbitrary voltage 기능 한계로 인해 Fig. 8에서 얻은 과도전압 파형의 Vpp, td, tr, 그리고 Power가 유사한 Ford사의 CI220-A2-2 파형을 파형발생기에서 ECU의 전원단으로 인가하였다.

Immunity test setup, which consists of pin board, load simulator, and monitoring system for measuring the response of pulse at the power line of ECU

ECU의 전원단은 VBR(Voltage Battery Relay), VIG(Voltage Battery Ignition), VBD(Voltage Battery Direct) 3가지로 구성된다. VBR은 ECU에서 Main Relay를 구동 후에 인가되는 배터리 전원단을, VIG는 Main relay SW를 구동하기 위한 신호선으로 ECU내부의 전원전압단을, VBD는 ECU의 동작 유무와 상관없이 항상 인가되는 배터리 전압단을 의미한다. 이 3가지 전원단에 독립적으로 연료펌프에서 발생한 파형과 유사한 파형을 인가했을 때 ECU의 Injector, Ignition coil, CKPS, CMPS신호에 나타나는 영향을 보인 그림을 Fig. 12, Fig. 13, Fig. 14에 각각 나타내었다. 그리고 Fig. 15에 노후된 연료펌프 동작에 의해 발생한 파형과 유사한 CI220-A2-2 파형을 보이고 있으며, 두 과도전압의 파라미터를 Table 5에 비교하였다.

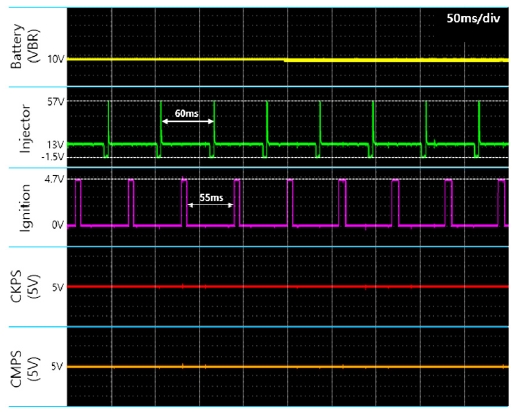

Measured transient voltages at five points (VBR, CKPS 5 V, CMPS 5 V, Injector, Ignition) in the ECU immunity test setup of Fig. 11 when transient voltage is injected in power line VBR of ECU

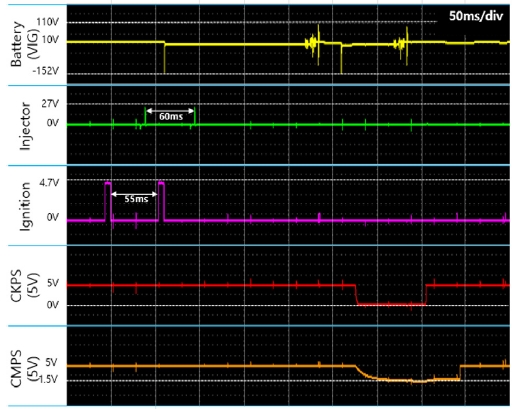

Measured transient voltages at five points (VIG, CKPS 5 V, CMPS 5 V, Injector, Ignition) in the ECU immunity test setup of Fig. 11 when transient voltage is injected in power line VIG of ECU

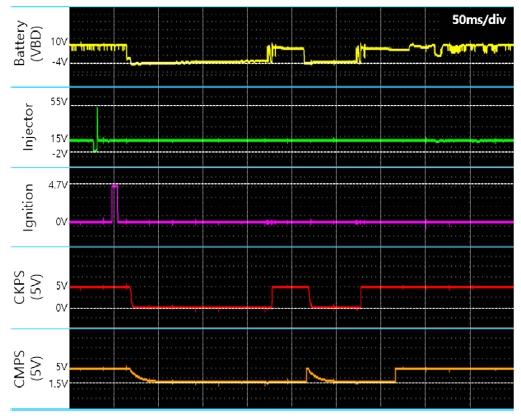

Measured transient voltages at five points (VBD, CKPS 5 V, CMPS 5 V, Injector, Ignition) in the ECU immunity test setup of Fig. 11 when transient voltage is injected in power line VBD of ECU

VBR전원단에는 과도 전압으로부터 ECU를 보호하기 위해서 TVS 다이오드, EMC 필터, 바리스타, 다이오드가 있기 때문에 노후된 연료펌프의 동작에 의한 과도 전압이 ECU 전원단 중 VBR에 인가되었을 때 전원전압은 10 V로 유지되었으며, ECU의 각 센서에 전압 변동이 거의 발생하지 않았다. 하지만 VIG단에 과도 전압이 유입이 되었을 때 VIG 전원단 보호회로가 일부분만 상쇄를 시켜 100 V ~ 200 V 전압이 VIG단으로 유입이 되었음을 확인할 수 있었다. CKPS, CMPS 주행 상태의 Signal을 보내기 위해서는 CKPS, CMPS 두 전원전압이 5 V로 유지되어야 하지만 0 V로 OFF되는 구간이 발생하였고 그에 따라 신호를 보내지 못하여 Ignition, Injector 신호가 끊기는 현상이 발생하였다.

VBD단에 과도전압이 인가되었을 때, 대부분은 VBD 전원단의 보호회로가 과도 전압을 흡수했지만 Low level로 인식되는 -4 V까지 전압변동을 일으켜 ECU의 전원이 OFF가 되는 현상이 발생되었다. 이에 따라 CKPS, CMPS 5 V 전원전압도 OFF가 되면서 RPM 2000 운행상태에 대한 신호를 CKPS, CMPS에서 보내주지 못하기 때문에 Injector, Ignition 신호가 끊기는 현상이 발생하였다.

이와 같이 실제 운행 상황에서는 과도전압에 의한 전원변동이 영향을 줄 수 있고, 따라서 규격에 따른 과도전압 파형이 아닌 과도전압 계측 방법을 통해 얻은 파형을 활용하여 전장품의 내성시험에 반영하여야 한다.

3. 결 론

본 논문은 차량의 실제 동작을 반영한 과도전압 발생 상황에서 ECU신호가 받는 영향을 분석하기 위해 과도전압 측정 절차 수립 및 운전 상태를 고려한 측정 시스템을 구축하였다. 각 수행 내용의 결론을 요약하면 다음과 같다.

- 1) 기존 방식에서는 단품의 스위칭 동작 상태에서만 전원단을 측정하여 과도 방출 평가에 대해서 판단을 했지만, 실제 차량에서 발생할 수 있는 스위칭 동작, 과부하, 노후화된 부품 적용과 같은 상태를 반영하여 전원단에 대해서 과도 방출 평가를 해 본 결과 13개의 시험군 중 3개가 Fail인 것을 확인하였다.

- 2) 과도 방출 평가에서 Fail을 야기한 과도전압 파형에 대해서 기존의 ISO 7637-2 과도 내성 테스트 파형, 전기적 성능 및 환경을 고려한 ISO 16750-2 테스트 파형과 비교했을 때 Vpp, tr, td은 더 엄격한 조건을 가진 Test 파형임을 확인하였다.

- 3) 와이퍼의 과부하 조건 및 정상 상태의 연료펌프에서 실제로 발생할 수 있는 스위칭 동작 시 DC모터 전원단에서 발생한 과도전압은 ECU의 CKPS, CMPS 전원전압 및 Signal 신호에 영향을 주지 않았다. 하지만 스파크플러그의 열화로 인해 간극이 1.5 mm로 벌어졌을 때, 연료펌프 DC모터단에서 Vpp가 250 V부터 최대 419.6 V인 과도전압이 발생했고 특히 Vpp가 400 V가 넘는 과도전압이 발생할 경우 ECU 센서 신호 중 CKPS, CMPS 센서의 전원전압과 High-low 신호에 전원변동을 발생시켜 ECU의 오동작이 일어남을 확인할 수 있었다.

- 4) 자동차 운행 상태인 RPM 2000 상태에서 스파크플러그가 열화 되었을 때 연료펌프에서 발생한 과도 전압 파형과 유사한 CI220-A2-2 파형을 3개의 ECU 전원단에 인가한 결과 VBR단에 인가되었을 때는 과도 전압 보호 회로가 강건하게 설계되어 있어 CKPS, CMPS의 전원전압 및 Ignition, Injector 신호에 영향을 주지 않았으나, VIG, VBD단에는 과도 전압의 일부만 보호회로가 흡수해서 CKPS, CMPS 작동전압이 ON이 되어야 할 구간에 OFF가 되어 Injector와 Ignition 신호의 끊김 현상이 발생하여 RPM이 2000인 운행상태를 유지하지 못하였다.

- 5) 차량의 부품에 대한 정확한 내성평가를 위해서는 ISO 7627-2에서 제시한 파형과 더불어 실제로 일어날 수 있는 스위치 ON/OFF, 부하 및 부품의 노후화와 같은 환경적인 요인을 고려한 과도전압 파형을 얻어 내성을 평가하여야 한다.

위와 같은 연구 결과로부터 자동차에서 쓰이는 DC모터의 ON/OFF에 의한 과도전압을 줄이는 방향으로 자동차 전장품이 설계/제작되어야 하며, 특히 과도 전압 내성이 높도록 자동차 내 시스템이 구축되어야 함을 알 수 있었다.

Acknowledgments

이 논문은 2019년도 현대자동차의 재원으로 수행된 산학협력 사업임(No. 18RMHMCEL009). 추후 자동차 산업 발전에 기여하기를 바라고 본 연구가 진행될 수 있도록 물신 양면으로 지원해주신 현대자동차에 감사의 말씀을 전합니다.

References

- M. A. Shrud, A. Bousbaine, A. Elazrag, and N. Benamrouche, “Analysis and Simulation of a 42V Power System for Automotive Applications”, 44th International Universities Power Engineering Conference, p1-5, (2009).

- N. Mutoh, M. Nakanishi, M. Kanesaki, and J. Nakashima, “Control Methods for EMI Noises Appearing in Electric Vehicle Drive Systems”, Twentieth Annual IEEE Applied Power Electronics Conference and Exposition, 2, p1022-1028, (2005).

- ISO 16750-2 3rd Ed, Road Vehicles - Environmental Conditions and Testing for Electrical and Electronic Equipment - Part 2: Electrical Loads, ISO, (2010).

-

K. H. Park, J. J. Bang, R. W. Kim, and C. S. Huh, “A Study on Malfunction Mode and Failure Rate Properties of Semiconductor by Impact of Pulse Repetition Rate”, Journal of the Korean Institute of Electrical and Electronic Material Engineers, 28(6), p360-364, (2015).

[https://doi.org/10.4313/jkem.2015.28.6.360]

-

J. Lee, J. Ha, M. Kim, S. Yun, Y. Kim, and W. Nah, “Prediction of Conducted Emission in a PMSM-Drive Braking System Using a Circuit Model Combined with EM Simulation”, Int. J. Automotive Technology, 20(3), p487-498, (2019).

[https://doi.org/10.1007/s12239-019-0046-3]

-

J. Lee, M. Kim, J. Ha, C. Lee, S. Yun, Y. Kim, K. Nam, and W. Nah, “Modeling of Conducted EMI with Current Probe Method for a Motor-drive Braking System”, 2017 International Symposium on Electromagnetic Compatibility - EMC EUROPE, IEEE, p1-5, (2017).

[https://doi.org/10.1109/emceurope.2017.8094635]

- B. Deutschmann, F. Magrini, and F. Klotz, “Internal IC Protection Structures in Relation to New Automotive Transient Requirements”, 2011 8th Workshop on Electromagnetic Compatibility of Integrated Circuits, Dubrovnik, p47-52, (2011).

- T. P. Diez, S. A. Alles, and R. K. Frazier, “Transient Voltage Characterization for Automotive 42 Volt Power Systems”, IEEE International Symposium on Electromagnetic Compatibility, 2, p921-926, (2000).

-

N. Mutoh, M. Nakanishi, M. kanesesaki, and J. Nakashima, “EMI Noise Control Methods Suitable for Electric Vehicle Drive Systems”, IEEE Transactions on Electromagnetic Compatibility, 47(4), p930-937, (2005).

[https://doi.org/10.1109/temc.2005.857893]

- ISO 7637-2 2nd Ed, Road Vehicles - Electrical Disturbances from Conduction and Coupling - Part 2: Electrical Transient Conduction Along Supply Lines Only, ISO, (2004).

-

N. Mutoh, and T. Konuma, “A Controlling Method of Motor-Terminal Surge Voltage and Induced - Electromagnetic Interference Noise for Electric Vehicles”, World Electric Vehicle Journal, 4(3), p495-504, (2010).

[https://doi.org/10.3390/wevj4030495]

- Y. S. Kim, Y. S. Yoon, H. Jung, J. H. Gohng, and S. H. Lee, “Study of EMI Suppression Method Applied on DC Motor Driver of Power Tail Gate”, Transactions of KSAE, 16(1), p1-7, (2008).

-

Z. J. Shen, F. Y. Robb, S. P. Robb, and D. Briggs, “Reducing Voltage Rating and Cost of Vehicle Power Systems with a New Transient Voltage Suppression Technology”, IEEE Transactions on Vehicular Technology, 52(6), p1652-1662, (2003).

[https://doi.org/10.1109/tvt.2003.819618]

- Electromagnetic Compatibility Specification for Electrical/Electronic Components and Subsystems, Ford Std. FMC1278, (2016).

-

J. M. Ryu, S. H. Choi, K. H. Park, and C. S. Huh, “Analysis of the Bouncing Phenomenon due to the Deterioration of the Relay Contact”, Journal of the Korean Institute of Electrical and Electronic Material Engineers, 27(6), p383-388, (2014).

[https://doi.org/10.4313/jkem.2014.27.6.383]