전력 가용량에 따른 전력 분배가 가능한 완속 충전용 스마트 배전반

* This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, the distribution of electric cars has been facilitated, thereby resulting in the rapid increase of charging infrastructures. In general, the standard chargers are 7.7 kW in capacity, and the maximum capacity is contracted based on the number of chargers for the purpose of use. However, it costs a lot of money to install such infrastructures as power facilities in order to supply power according to the maximum capacity in consideration of the rate of distribution of the electric cars. It might also result in overwhelming circumstances where supply and demand of electricity are concentrated during summer. In an effort to resolve these problems, this paper is focused on suggesting the concept of smart distribution switchboards for standard charging, where power can be distributed according to the available power capacity, as well as a method of interlinking them with the existing standard chargers before proposing a method of generating signals to stop charging in order to counter the mechanical troubles due to the quality of electricity.

Keywords:

Distribution switchboard, Slow charger, Power capacity, Distribution charging power, EV charger키워드:

배전반, 완속충전기, 전력가용량, 전력 분배 배전반, 전기자동차 충전기1. 서 론

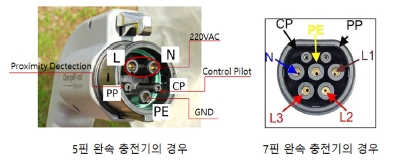

전기차의 완속 충전 커넥터는 최근 표준화를 통해 5핀의 커넥터로 고정되었다.1) 기존의 7핀 커넥터도 충전방식은 동일하며 Fig. 1은 완속 충전기의 충전커넥터를 보여주며 충전 용량 정보는 완속 충전기의 CP핀에서 출력되며 PWM 방식을 사용한다. 기존의 완속 충전기의 경우 고정된 PWM가 출력되며 우리나라 완속 충전기는 7.7 kW로 고정된 경우가 대부분이다.2)

완속 충전기는 CP라는 핀의 PWM 듀티 싸이클을 검사하여 충전량을 결정하며 충전량은 다음과 같은 수식으로 계산될 수 있다.

| (1) |

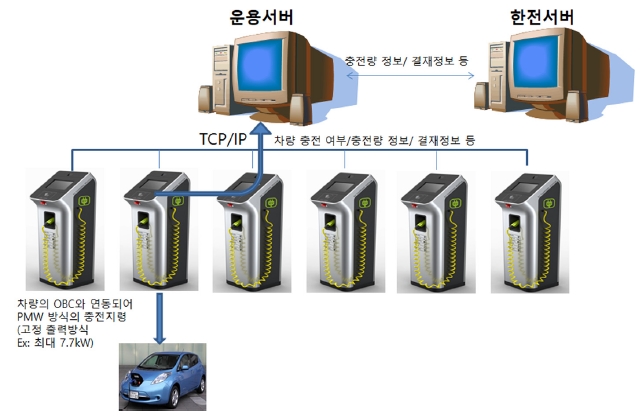

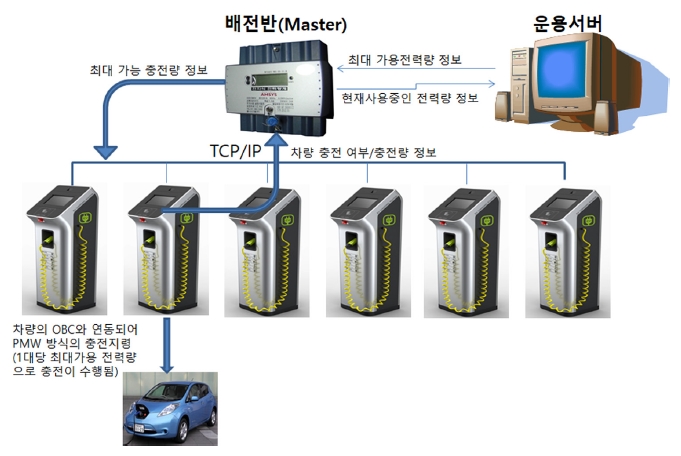

Fig. 2는 기존의 충전 인프라 구성에 대해서 보여준다. 충전기 상위단의 인프라는 운용서버와 연결되며 운용서버는 TCP/IP 통신을 통하여 충전기의 상태를 모니터링 한다. 운용서버는 최종 한전과 유선통신으로 연결되어 전력사용량 검사/전기요금 부과와 같은 서비스를 소비자에게 제공한다.

Conceptual diagram of distribution switchboard for slow charger of EV able to distribute as power capacity

하지만 전기차가 대량 보급되면 상황에 따라 모든 전기차에 최대 충전용량의 전력을 제공하기 어려운 시점이 존재할 수 있다. 특히 전기 소비가 많은 여름철이나 발전소가 고장난 경우 전력 수급이 원활하지 못하는 경우가 발생하며 이로 인해 단전이 발생하면 막대한 피해를 야기시킬 수 있다.

또한 전력 공급시 여러 가지 요인에 의한 전압강하, Transient 등 잡음 발생으로 전력공급의 질이 떨어지는 경우가 존재 한다.3)

순수한 정현파 220 VAC가 입력되어도 충전을 위한 전력변환시 스위칭 소자에 부담을 주기 때문에 전기차의 OBC 커패시터의 수명연장과 장수명 LLC 공진 컨버터 등을 설계하는 방법 등이 연구되었다.3,4) 이러한 노력에도 불구하고 입력 전원 자체에 잡음이 크게 인가된 경우 OBC의 PFC등에 큰 부담을 줄 수 있다.5)

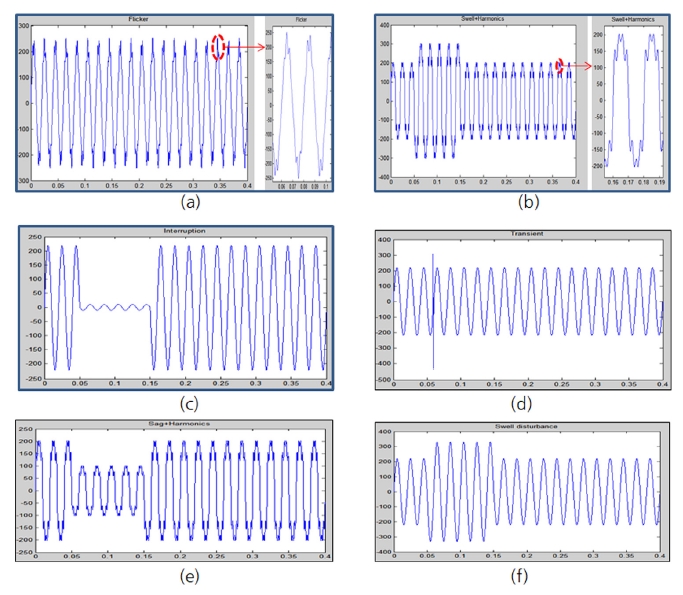

전력망에서 발생 가능한 파형은 순간전압강하(Voltage sag RMS) ,부하의 특성으로 인한 전압변동(Flicker), Notch, Harmonic distortion waveforms과 비정현파, 전기신호(Impulse transient), 진동 순시 과전압(Oscillatory transient), 충격 순시 과전압(Impulse transient)등이 존재하며 이러한 파형이 인가되었을 때 전기차의 충전 계통에 어떠한 악영향을 줄 지 모른다. 극단적으로는 전기차의 OBC가 파손되어 화재의 위험이 있을 수 있다.

Fig. 3은 일반적으로 전력망에 인가될 수 있는 잡음을 보여준다.

The power noise of 220 VAC power grid: (a) ficker, (b) swell+harmonics, (c) interruption, (d) transient, (e) sag+harmonics, (d) swell disturbance

현재 완속 충전기는 이를 감지하여 전력을 차단하는 기능이 존재하지 않으므로 배전반에서 이러한 기능을 추가하여 구현하여야 안전한 충전이 이루어질 수 있다.

2. 본 론

충전량이 특정 시간에 폭발적으로 증가될 때 이를 분배할 수 있는 스마트 배전반의 개념에 설명하고 이를 기존 충전기와 연동할 수 있는 방안에 대해서 제안한다.

2.1 전력 가용량에 따른 전력 분배가 가능한 완속 충전기용 스마트 배전반 개념

Fig. 4는 전력 가용량에 따른 전력 분배가 가능한 완속 충전기용 스마트 배전반 개념도를 보여준다. 먼저 운용서버는 한전 서버로부터 현재 수급 가능한 전력 용량을 실시간으로 전송하면 운용서버에서는 배전반으로 최대 가용전력량 정보를 전송한다. 배전반에서 현재 충전기에 연결된 차량의 대수를 파악하여 충전 가능한 전력을 계산하여 각 완속 충전기로 정보를 전송한다.

Conceptual diagram of distribution switchboard for slow charger of EV able to distribute as power capacity

완속 충전기에서는 이 정보를 이용하여 차량 OBC(On Board Charger)로 충전 가능한 전류량을 PWM을 이용하여 정보를 전송한며 충전량은 식 (1)과 같이 듀티 싸이클로 계산될 수 있다.

2.2 실시간 충전 전력에 따른 전류분배 알고리즘

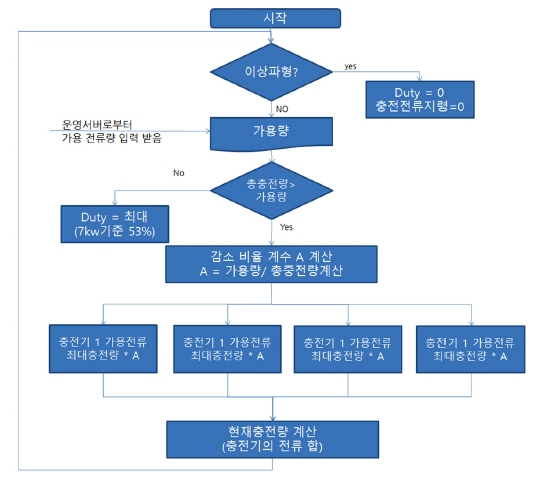

실시간 파형 검사 및 충전 전력에 따른 전류 분배 알고리즘은 다음과 같다.

- 1) 먼저 AC전압 파형이 이상한지 검사한다.

- 2) 만약 이상이 있으면 제어파일럿(CP) 듀티 사이클을 0으로 전송하여 충전기가 전기차를 충전시키지 않도록 한다.

- 3) 만약 이상이 없으면 운용서버로부터 분배가 가능한 총전력(전류)량의 정보를 입력받는다.

- 4) 만약 운용서버과 통신이 이루어지지 않는 상황에서는 최초의 초기 값으로 분배지령을 내린다. 예를 들어 7 kW 충전기가 연결되어있는 배전반이라면 7 kW에 해당하는 제어 파일럿의 듀티 싸이클을 출력한다.

- 5) 만약 운용서버와 통신이 된 경우라면 전력 가용량을 계산하여 각 충전기에 하달한다. 이 때 충전기가 연결되어 충전이 되는 경우와 그렇지 않은 경우가 존재한다.

- 6) 이러한 문제를 간단하게 해결하기 위해서 충전기의 충전전류량을 배전반으로 실시간 전송하게 하여 현재 총 충전량을 업데이트 한다.

- 7) 운용서버로부터 받은 가용량 / 총 충전량을 계산하면 감소 비율(A)가 계산된다.

- 8) 감소 비율 A를 각 충전기의 최대 충전 가능량과 곱한 값을 이용하여 충전기는 개별적인 최대 충전량을 제한한다.

- 9) 1)부터 과정을 반복한다.

Fig. 5는 실시간 충전전력에 따른 전류 분배 알고리즘의 로직 시퀀스를 보여준다.

2.3 전력망 품질에 따른 전력 차단 기능이 존재하는 스마트 배전반

서론에서 언급한대로 외부 또는 내부요인으로 전력품질이 현저히 낮아져 일정 수준 이하가 되면 전기차의 안전을 위해 충전 전력을 차단하여야 한다. 다행이 현재 사용되고 있는 Fig. 1의 완속 충전기 커넥터를(Control pilot) 이용하여 제어신호를 전송하여 충전을 OFF 할 수 있다. 식 (1)에서 충전량은 듀티 싸이클과 관계된 식이므로 듀티 싸이클을 0으로 만들면 충전이 OFF 되며 이러한 결정은 스마트 배전반에서 판단하여 하위 충전기로 통신을 이용하여 전달할 수 있다.

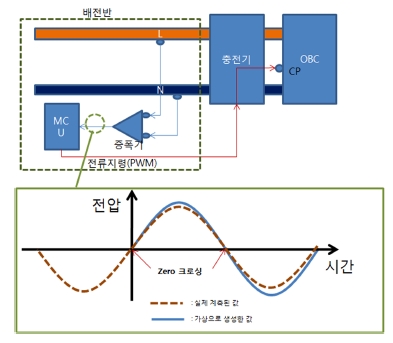

Fig. 6은 스마트 배전반에서 전력 품질을 검사하기 위한 간단한 HW 회로를 구성한 그림이다. 제로 크로싱 부분에서 이상적인 전압 파형을 생성하여 레퍼런스로 두고 입력 파형과 비교하면 왜곡 등의 문제를 찾을 수 있다. 이러한 왜곡 파형이 OBC에 영향을 미칠 정도로 클 때 제어파일롯(CC) 듀티값을 0으로 두어 충전이 중단되게 할 수 있다.

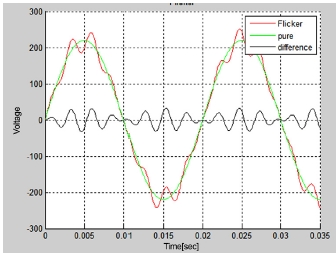

예를 들어 Flicker 잡음이 섞인 전압이 인가되면 제로 크로싱 부분에서 생성한 가상의 레퍼런스 값과 입력 전압값을 비교하여 뺀 값은 Fig. 7과 같으며 차이가 바로 발생하기 때문에 신속히 전류를 차단할 수 있다.

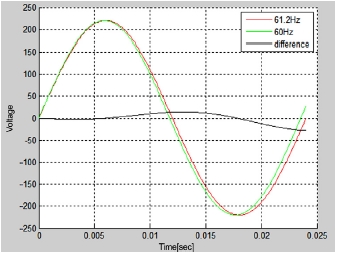

또한 주파수가 변경될 때도 제로크로싱에서 생성한 가상의 전압파형이 생성되어 차이를 계산하므로 이러한 부분도 검출 가능하다. Fig. 8은 주파수가 61.2 Hz가 입력되었을 때 차이 값을 계산한 그림이다.

2.4 시뮬링크 시뮬레이션

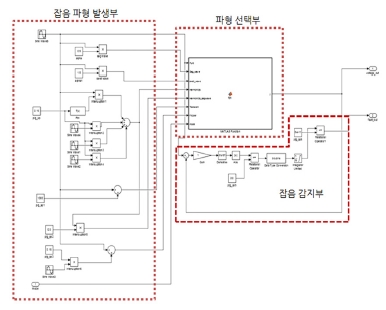

다양한 자동차 부품은 시뮬링크를 널리 이용하여 모델링을 수행하며 본 논문에서 제안된 내용을 바탕으로 시뮬링크 모델을 제작하여 검증을 수행하였다.6) Fig. 9는 잡음을 생성시키는 파형 발생부 및 파형 선택부와 잡음 감지부를 모델링한 그림이다.

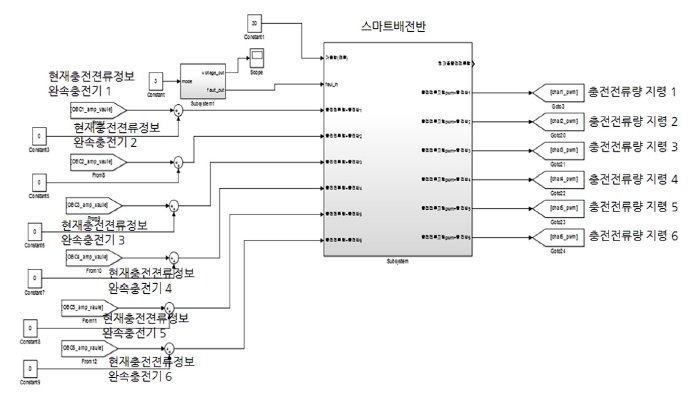

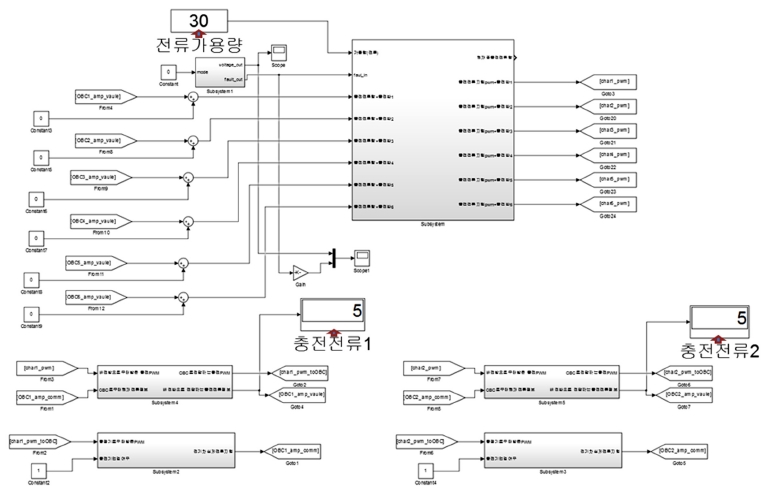

Fig. 10은 전력분배가 가능한 배전반을 모델링한 그림이며 전압파형을 검사하여 이상이 있는지 확인하고 각 충전기로부터 현재 충전량 정보를 수집하며 이를 계산하여 각 충전기의 충전 전류량 명령을 하달한다. 정보전송을 위한 통신인터페이스는 전기자동차에서 사용되는 CAN통신을 이용하였다.7)

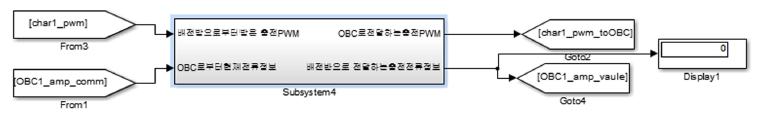

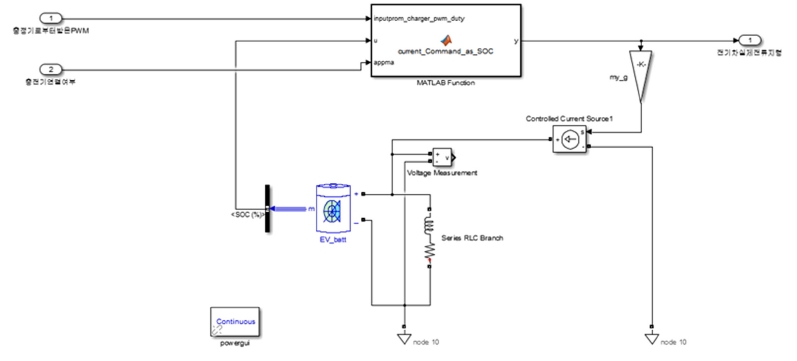

Fig. 11은 완속 충전기를 시뮬링크로 구현한 그림이며, 전류 분배는 배전반에서 계산하기 때문에 값을 듀티 사이클 값으로 바꾸어주는 역할만 수행한다.

Fig. 12는 전기 자동차의 탑재형 OBC와 배터리를 모사한 그림이다. 충전기로부터 최대 충전량 지령이 입력되면 배터리의 SOC 상태에 따라 알맞은 충전을 수행하게 된다. 예를 들어 충전 가용량이 7 kW라고 하여도 배터리 SOC가 95 %라면 7 kW 충전을 수행하지 않고 7 kW 이내에서 CC, CV 충전을 수행하게 된다.

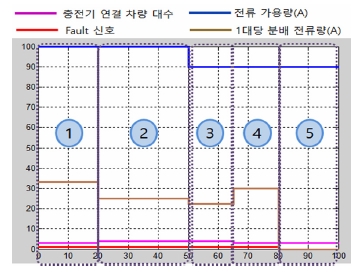

Fig. 13은 각 모델 블록을 통합하여 전체 블록을 구성한 그림이다. 모델 블록을 검증하기 위하여 Table 1 같은 시나리오를 가정하고 이에 대해 전류 분배지령이 정확한지 검증하였다.

Table 1의 시나리오를 이용하여 시뮬레이션 한 결과는 Fig. 14와 같고 예측 결과와 같이 출력 값이 동일함을 알 수 있다.

3. 결 론

스마트 배전반은 많이 전기차 충전을 대응하기 위해서 반드시 개발이 필요하다. 특히 전기차 배터리는 폭발의 위험이 존재하기 때문에 이상 전압이 인가될 때 충전을 중단하는 기능도 반드시 필요할 것으로 사료된다. 추후 전기차 OBC 또는 배터리를 파괴 시킬 수 있는 전압 파형에 대해 추가 연구할 예정이고 더불어 충전기만 일률적으로 전류 분배를 하지 않고 각각의 충전기에 대해 보다 효율적인 전력 분배 방안에 대해서 연구할 예정이다.

Nomenclature

| A : | ampere |

Subscripts

| OBC : | on board chager |

| EV : | electric vehicle |

| CP : | control pilot |

| PP : | proximity pilot |

| PWM : | pulse width modulation |

| RMS : | root mean square |

| PFC : | power factor correction |

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(20172010104880).

References

- J. H. Oh, Y. H. Beak, and H. Y. Cho, “The Development of Electric Vehicle Slow Charging System Applying SAE-J1772”, The Korea Institute of Power Electronics Conference, p556-557, (2012).

-

N. H. Kutkut, and K. W. Klontz, “Design Considerations for Power Converters Supplying the SAE J-1773 Electric Vehicle Inductive Coupler”, Proceedings of APEC 97 - Applied Power Electronics Conference and Exposition, (1997).

[https://doi.org/10.1109/apec.1997.575743]

- H. G. T. Rodney, and V. K. Ramachandara-murthy, A Comprehensive Modeling and Simulation of Power Quality Disturbances Using MATLAB / SIMULINK, Power Quality Issues in Distributed Generation, InTech, (2015).

- D. Y. Noh, S. J. Yoo, J. J. Kang, and H. T. Moon, “A Link Capacitor Design for On-Board Charger Considering Life-time and Heat-dissipation in Electric Vehicles”, KSAE Annual Conference Proceedings, p2378-2381, (2012).

- J. Y. Lee, “Long-lifetime On-board Charger for Electric Vehicles Using LLC+Buck-Boost Converter”, Auto Journal, KSAE, 36(1), p46-52, (2014).

-

S. W. Kim, J. M. Jo, J. Y. Han, S. S. Kim, H. J. Cha, and S. S. Yu, “Development of a Battery Model for Electric Vehicle Virtual Platform”, Transactions of KSAE, 23(5), p486-493, (2015).

[https://doi.org/10.7467/ksae.2015.23.5.486]

- B. S. Lee, M. K. Park, and K. G. Sung, “Developing an In-vehicle Network Education System Based on CAN”, Transactions of KSAE, 19(4), p54-63, (2011).