머리모형 충돌에 의한 자동차 접합유리의 실험적 연구 및 유한요소해석

Copyright Ⓒ 2017 KSAE / 148-13

Abstract

In vehicle to pedestrian accidents, cracks occur in the vehicle laminated glass due to impact of a pedestrian’s head. In this study, FMH(Free Motion Headform) was used to experiment on and analyze the crack patterns on a vehicle laminated glass that collides with an adult headform at speeds of 20 km/h, 30 km/h, and 40 km/h, respectively. Applying the acquired experimental data and material property of the vehicle laminated glass to the structural analysis program LS-Dyna, we could develop the FE model of vehicle laminated glass similar to real vehicle laminated glass. We could estimate the head impact velocity and pedestrian’s vehicle impact velocity using the Madymo program.

Keywords:

Headform, Laminated glass, PVB film, Viscoelastic, Circumferential crack, Head impact velocity, Pedestrian’s vehicle impact velocity, Madymo키워드:

머리 모형, 접합유리, 피브비 필름, 점탄성, 원형크랙, 머리 충돌속도, 보행자 충돌속도, 마디모1. 서 론

차량과 보행자가 상호 충돌될 시, 차량 접합유리(전면유리)는 보행자의 머리충돌에 의해 균열 및 파손되는 경우가 빈번히 발생하고 있고, 머리충돌에 의한 차량 전면유리의 파손형상으로부터 보행자 머리의 충돌속도(Head impact velocity)를 추정할 수 있으면, 차량과 인체간의 충돌해석 프로그램인 마디모(Madymo)를 이용하여, 차량과 보행자가 충돌될 시, 차량의 보행자 충돌속도를 추정할 수 있다.

현재까지 국내・외에서 자동차 접합유리에 대한 충돌 및 구조해석 연구1-8)가 많이 진행되어 왔으나, 머리모형을 차량의 접합유리에 충돌한 후, 접합유리의 파손형상으로부터 충돌체인 머리모형의 속도 추정에 관한 연구는 전무한 상태이다. 본 연구에서는 자동차 성능 연구소가 보유한 FMH(Free Motion Headform)장비를 이용, 인체의 머리와 유사하게 개발된 머리모형(Headform)9)을 차량 전면유리에 다양한 속도(20, 30, 40 km/h)로 충돌실험을 한 후, 충돌속도에 따른 차량 전면유리의 파손형상을 관찰 및 측정하였다.

또한 구조해석 전문 프로그램인 LS-Dyna10)에 충돌실험 데이터를 반영하여 차량 전면유리 특성을 고려한 유한요소모델(FE Model)을 구현함으로써 머리모형의 다양한 속도 및 충돌지점에 따른 머리 모형의 충돌속도를 추정하고, 차량이 보행자를 충돌할 시 최초 충돌속도를 추정하는 일련의 실험 및 해석적 방법에 대하여 논하고자 한다.

2. 자동차 접합유리

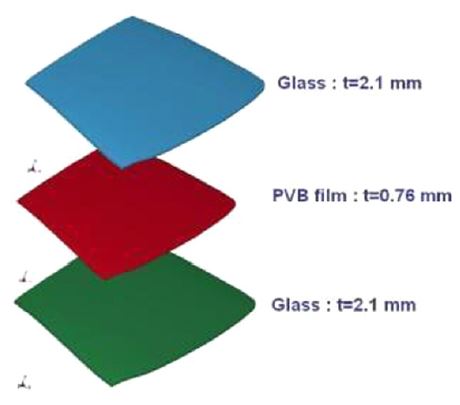

자동차의 운전석 문, 조수석 문 및 뒷 유리는 강화유리로 구성되어 있는 반면, 대형차량(트럭 및 버스 등)을 제외한 모든 승용차량의 전면유리(접합유리)는 Fig. 1과 같이 두께가 2.1 mm인 Soda-lime 유리사이에 두께가 0.76 mm의 PVB(Poly Vinyle Butyral) 필름이 접합되어 있어 전면유리 파손 시 유리 파편이 비산되는 것을 방지하도록 되어 있다.1-8)

2.1 자동차 접합유리의 파손현상

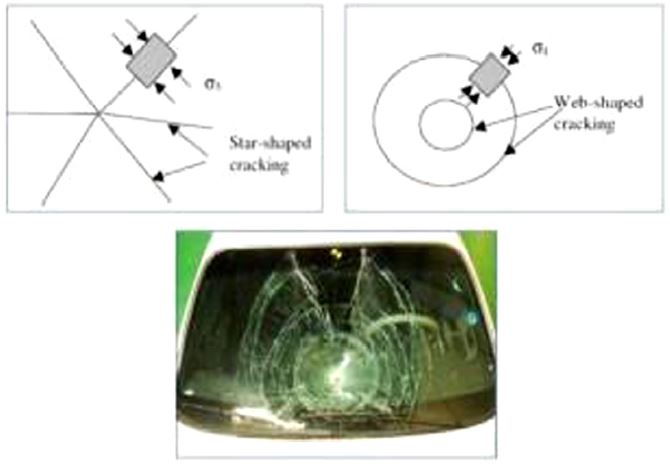

자동차의 전면유리에 외부 구조물의 충돌이 가해지면 Fig. 2와 같이 반경방향으로 크랙(Crack)이 전파되는 반경방향(Radial crack : star-shaped)의 크랙과 충돌중심에서 원형으로 전파되는 원형크랙(Circumferential crack : Web-shaped)이 형성된다.3)

2.2 자동차 접합유리 및 PVB 필름의 특성

일반적으로 유리는 취성재료로 알려져 있으나 자동차의 접합유리는 여러 학자의 연구에서 보듯이 탄성재료로 분류할 수 있으며, PVB 필름은 비선형의 점탄성 특성을 지니고,2-4) 시간에 의존적(Time dependent)이므로 재질의 특성을 파악하는 것은 매우 어렵다.1-8)

| (1) |

where, G(t) : relaxation Modulus

Go : short time shear modulus

G∞ : long time shear modulus

β : decay factor

| (2) |

where, K : bulk modulus

위 식 (1)과 식 (2)는 점탄성 특성, 탄성계수 및 포아송 비를 나타내는 식이며, Table 1은 유리의 물성치이고, Table 2는 PVB 필름의 물성치이다.

2.3 접합유리의 유한요소 모델링 및 검증

자동차 전면유리의 유한요소 모델(FE model)을 개발하기 위해서는 접합유리가 파손되는 기계적 성질을 파악하는 것이 우선이다.

본 연구에서 적용된 접합유리 유한요소 모델의 제원은 길이가 1100 mm, 폭이 600 mm 이고, 유리의 두께는 3 mm, PVB 필름 두께는 0.72 mm로 총 두께가 6.72 mm이다.

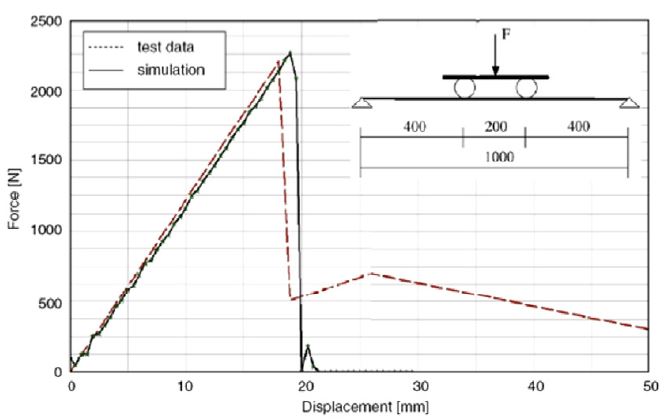

또한 Fig. 3과 같이 Timmela 등1)에서 접합유리의 Four-point bending 시험에 적용된 유리의 탄성계수(E : 70 GPa), 포아송 비(υ : 0.23), 유리가 파손되는 정적 파손 스트레인(Static Failure Strain : 0.15 %)을 유한요소모델에 적용하였다. 또한 유리 부분은 Plastic_kinematic(Solid)이고, PVB 필름 부분은 Table 2의 점탄성 재질을 적용하여 Blatz -ko material(Shell)로 총 요소(Element)는 79,200개, 총 노드(Node)는 80,223개로 모두 단층 요소로 모델링하였다.

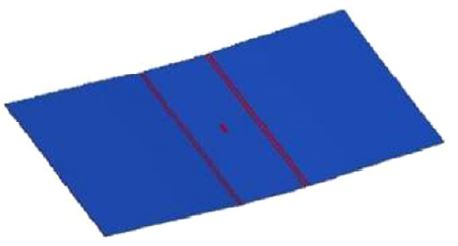

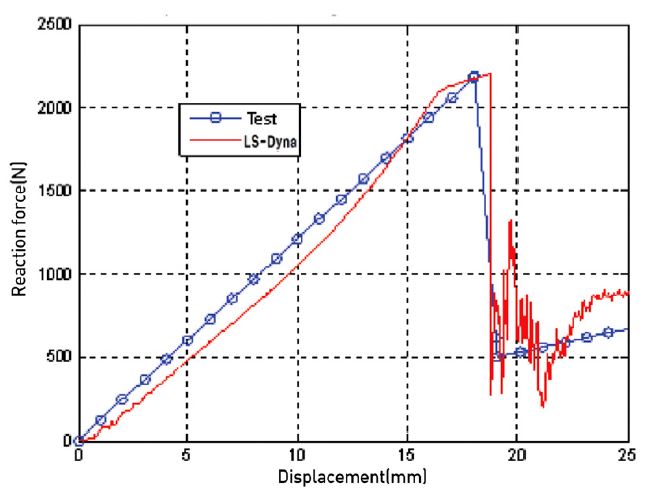

Timmela 등1)의 시험 결과와 본 연구에서 LS-Dyna를 이용하여 FE모델링한 시뮬레이션 결과를 비교한 결과, Fig. 4 ~ 5와 같이 유리의 파손이 실험결과와 유사하게 유리 변형이 18 mm 부근에서 파손됨을 알 수 있고, 접합유리의 FE모델링이 실제 접합유리와 유사하게 모델링된 것을 알 수 있다.

3. 자동차 접합유리의 머리모형 충돌실험

본 연구에서 자동차 성능 연구소가 보유한 FMH(Free Motion Headform)장비를 이용하여, 성인 머리모형(Headform : 4.5 kg, 지름 165 mm)을 쏘나타 차량 전면유리에 20, 30, 40 km/h 속도로 충돌하는 실험을 수행하였다. Fig. 6에서 보듯이 쏘나타 차량 전면유리의 각도는 지면 기준으로 62도의 각도를 이루며 머리모형을 차량 전면유리에 수직하게 충돌하였다.

3.1 접합유리의 파손 형상 관찰

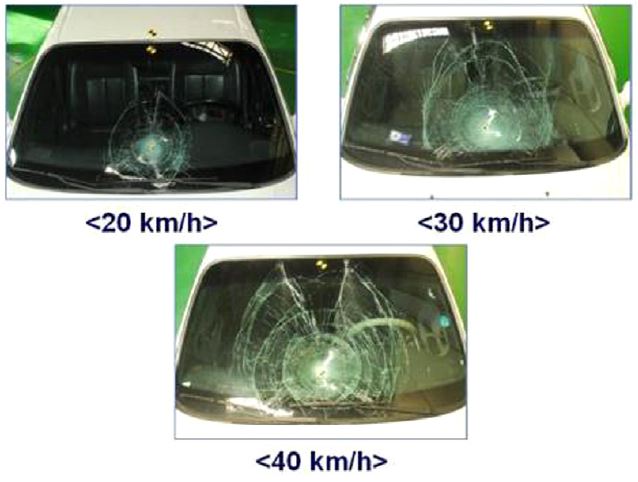

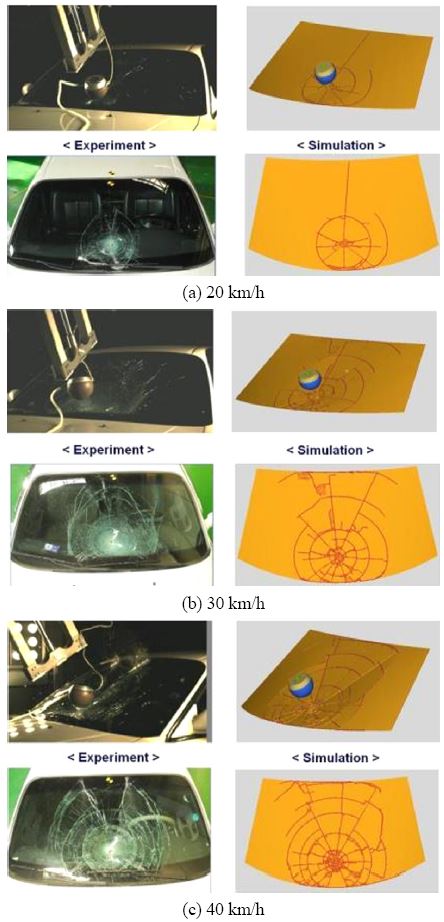

성인 머리모형을 쏘나타 차량 전면유리에 20, 30, 40 km/h 세 가지 속도로 충돌한 실험결과를 Fig. 7에 도시하였다. Fig. 7에서 보듯이 성인 머리모형의 충돌속도가 증가함에 따라 원형크랙의 크기도 증가함을 알 수 있다.

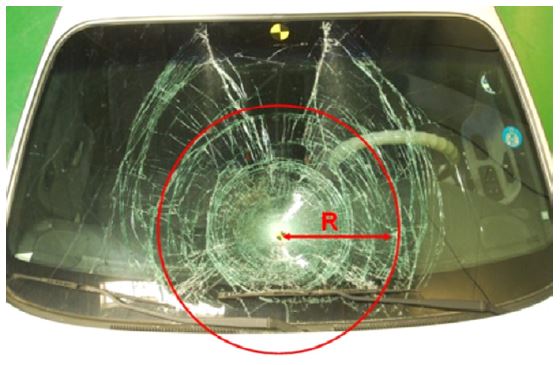

3.2 접합유리의 원형크랙 및 충돌속도 추정

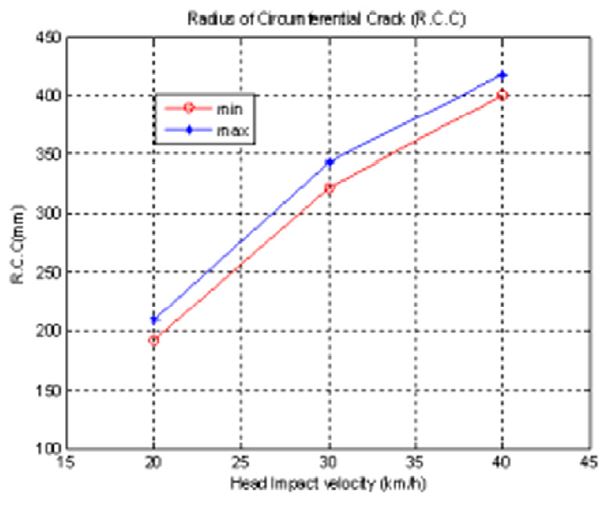

성인 머리모형의 충돌 속도에 따른 자동차 접합 유리에 형성된 원형크랙 반경이 충돌속도에 비례함을 알 수 있고, Fig. 8에 원형크랙의 반경으로 부터 성인 머리모형의 충돌속도를 추정할 수 있는 근거가 됨을 알 수 있다.

Fig. 8에 나타낸 바와 같이 성인 머리모형의 충돌실험에서 충돌중심으로부터 파손된 원형크랙의 반경을 측정하여 Table 3 및 Fig. 9에 도시해 놓았고, 결과에서 보듯이 원형크랙의 반경이 성인 머리모형의 속도에 따라 거의 선형적으로 비례함을 알 수 있다.

3.3 접합유리의 충돌실험과 시뮬레이션의 비교

3D SCANNER(Faro)를 이용하여 쏘나타 차량의 전면유리를 모델링하였으며, Timmela 등1)에서 유리의 물성치 및 동적 파손 스트레인(Dynamic Failure Strain, 0.1 %)을 적용하여 쏘나타 차량 전면유리를 FE모델링하였다. 성인 머리모형의 FE모델11)을 쏘나타 차량의 전면유리 FE모델링에 충돌 시뮬레이션한 결과, Fig. 10에 보듯이 원형크랙의 반경크기 및 유리의 파손형상이 충돌실험 결과와 유사하게 구현됨을 알 수 있다.

충돌실험과 시뮬레이션 결과 비교를 Table 4에 정리하였으며, Table 4에서 보듯이 시뮬레이션의 원형크랙의 반경이 충돌실험 결과와 최대 5 %의 오차를 보이므로 FE모델링의 전면유리가 실제 유리와 유사하게 모델링된 것을 알 수 있다.

3.4 차량의 보행자 충돌속도 추정

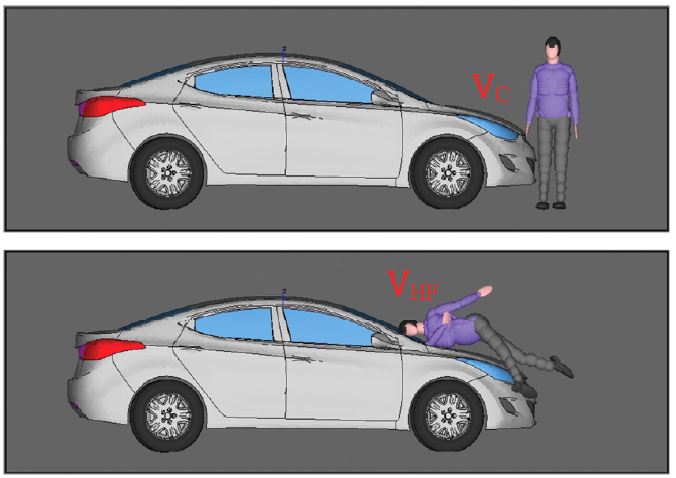

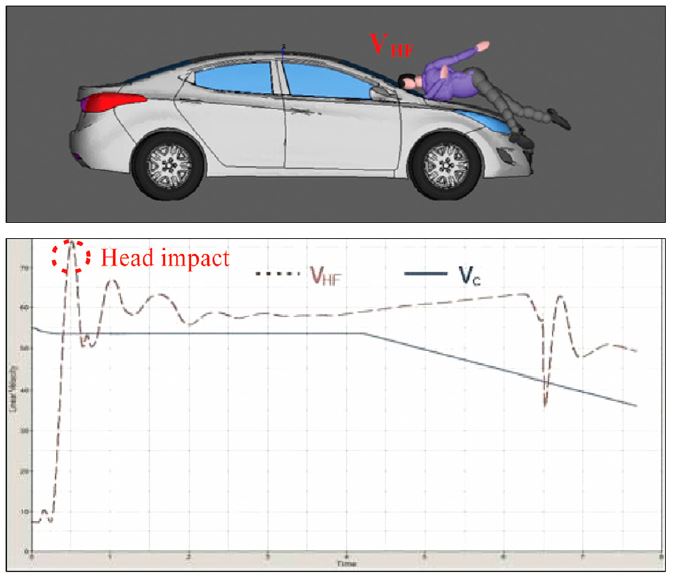

차량이 보행자를 충돌 시 차량은 보행자의 다리와 먼저 충돌된 후, 보행자 몸이 회전되면서 보행자의 머리가 차량 전면유리가 충돌하게 된다. 즉, Fig. 11과 같이 차량의 보행자 충돌속도(Vc)와 보행자 머리의 전면유리 충돌속도(VHF)는 다르다.12)

차량의 보행자 충돌속도(Vc)와 보행자 머리의 전면유리 충돌속도(VHF)는 차량의 형상, 보행자의 신장 및 보행자의 충돌자세 등에 따라 차이가 나며 다양한 시뮬레이션 및 보행자 충돌실험을 통해 입증 되었다.12) EEVC-WG17 보고서에서는 마디모(Madymo)13) 모델링과 시체 테스트(Cadaver test)를 통해 유도된 Vc와 VHF의 관계식은 식 (3)과 같다.12)

| (3) |

k값은 보행자 충돌속도와 머리의 전면유리 충돌속도 간의 비례 상수로 0.8~1.5 범위를 지닌다. 따라서, 보행자 머리의 전면유리 충돌속도(VHF)의 추정으로 식 (3)을 이용함으로써 차량의 보행자 충돌속도(Vc)를 추정할 수 있다.

반면 k값은 차량의 형상, 보행자의 신장 및 충돌 자세 등에 따라 크게 좌우가 되고, 범위가 비교적 넓기 때문에 정밀한 k값의 추정을 위해서는 마디모 프로그램을 이용한 차량과 보행자 모델 간의 충돌 시뮬레이션을 통하여 Fig. 12와 같이 VHF와 Vc를 비교함으로써 k값을 추정하여야 한다.13)

4. 결 론

본 연구에서는 성인 머리모형(Headform)을 자동차 전면유리(접합유리)에 다양한 속도로 충돌시키는 실험을 한 후, 충돌실험에서 얻은 데이터를 이용하여 다음과 같은 결과를 얻을 수 있었다.

- 1) 자동차 전면유리의 재질특성을 파악하고, LSDyna를 이용하여 실제 전면유리와 유사한 FE model를 개발하였다.

- 2) 개발된 전면유리 FE model에 대하여 충돌 시뮬레이션을 수행한 결과, 전면유리 FE model의 크랙 전파 형상이 실제 충돌실험 결과와 매우 유사하게 나타남을 알 수 있었다.

- 3) 보행자 머리가 충돌된 자동차 전면유리의 원형 크랙의 반경을 측정하고, 개발된 전면유리 FE model에 대한 충돌 시뮬레이션 결과와 비교함으로써 보행자 머리가 자동차 전면유리에 충돌할 때의 속도(VHF)를 추정할 수 있고, 이를 마디모(Madymo)와 연계함으로써 차량의 보행자 충돌 속도(Vc)에 대한 추정이 가능하다.

따라서 기존에 제시된 보행자 충돌속도 추정 기법만으로 분석이 어려운 보행자 사고의 경우, 본 연구에서 제시한 보행자 충돌속도 추정 기법이 도움이 될 수 있을 것으로 사료된다.

향후 차대 보행자 사고에 대한 데이터베이스를 마련하고 분석함으로써 보행자의 신장 및 충돌자세에 따른 VHF와 Vc간의 상관관계를 나타내는 k값을 명확히 정립하고, 전면유리의 PVB 필름이 관통될 시에 속도 추정 방법에 대해서도 추가적인 연구를 수행함으로써 본 연구에서 보행자 충돌속도 추정기법에 대한 신뢰성을 확보하여 보행자 사고 분석에 적극 활용할 계획이다.

Acknowledgments

본 논문은 행정자치부 주관 국립과학수사연구원 과학수사 감정기법 연구개발사업의 지원을 받아 수행한 연구임(NFS2017TAA01).

References

-

M. Timmel, S. Kolling, P. Osterrieder, and P. A. Du Bois Mirkin, “A Finite Element Model for Impact Simulation with Laminated Glass”, International Journal of Impact Engineering, 34(8), p1465-1478, (2007).

[https://doi.org/10.1016/j.ijimpeng.2006.07.008]

-

S. Zhao, L. R. Dharani, L. Chai, and S. D. Barbat, “Analysis of Damage in Laminated Automotive Glazing Subjected to Simulated Head Impact”, Engineering Failure Analysis, 13(4), p582-597, (2006).

[https://doi.org/10.1016/j.engfailanal.2004.12.038]

-

J. Wei, and L. R. Dharani, “Fracture Mechanics of Laminated Glass Subjected to Blast Loading”, Theoretical and Applied Fracture Mechanics, 44(2), p157-167, (2005).

[https://doi.org/10.1016/j.tafmec.2005.06.004]

-

F. W. Flocker, and J. R. Dharani, “Stress in Laminated Glass Subject to Low Velocity Impact”, Engineering Structures, 19(10), p851-856, (1997).

[https://doi.org/10.1016/s0141-0296(97)00162-4]

-

P. A. Du Bois, S. Kolling, and W. Fassnacht, “Modelling of Safety Glass for Crash Simulation”, Computational Materials Science, 28(3-4), p675-683, (2003).

[https://doi.org/10.1016/j.commatsci.2003.08.023]

- H. Klamser, and J. Hogenmuller, Modelling of the Failure Behaviour of Windscreen and Component Test, Ls-Dyna, Anwenderforum, Bamberg, (2005).

-

M. Grujicic, B. Pandurangan, N. Coutris, B. A. Cheeseman, C. Fountzoulas, P. Patel, D. W. Templeton, and K. D. Bishnoi, “A Simple Ballistic Material Model for Soda-lime Glass”, International Journal of Impact Engineering, 36, p386-401, (2009).

[https://doi.org/10.1016/j.ijimpeng.2008.08.001]

-

P. V. Grant, W. J. Cantwell, H. Mckenzie, and P. Corkhill, “The Damage Threshold of Laminated Glass Structures”, Int. J. Impact Engng, 21(9), p737-746, (1998).

[https://doi.org/10.1016/s0734-743x(98)00027-x]

- B. J. Yong, S. W. Kim, and K. H. Yoon, “Headform Impact Test for Pedestrian Safty using Domestic Vehicles”, Transactions of KSAE, 16(4), p8-13, (2008).

- Ls-Dyna User Manual, 2005.

-

J. H. Choi, B. C. Park, and J. S. Kim, “Development and Validation of FE Adult Headform Impactor for Pedestrian Protection”, Transactions of KSAE, 20(2), p64-69, (2012).

[https://doi.org/10.7467/ksae.2012.20.2.064]

- EEVC Working Group 17 Report, Improved Test Methods to Evaluate Pedest-Rian Protection Afforded by Passenger Cars, 2002.

- Madymo User Manual, 2012.