자동변속기 구성품의 가속수명평가 방법에 관한 연구

Copyright ⓒ 2017 KSAE

Abstract

Automatic transmission(A/T) is one of a car’s core components. The durability of A/T has an effect on the durability of the car. The input shaft of A/T passes the power directly from the engine, so the durability of the input shaft for A/T is likewise vital. In this study, the test method of the input shaft is considered and the load spectrum of A/T is analyzed to secure durability of the input shaft. The shape parameter, T-N curve of the input shaft torsional fatigue test are obtained for life evaluation and analysis. Results of this study can be used to get the basic background of the durability test for A/T components.

Keywords:

Accelerated life evaluation, Automatic transmission, Input shaft, Shape parameter, T-N curve키워드:

가속수명평가, 자동변속기, 인풋샤프트, 형상모수, T-N선도1. 서 론

자동변속기는 엔진으로부터 동력을 전달받아 차량의 구동을 담당하는 자동차의 가장 중요한 핵심부품이다. 또한 자동변속기의 내구성은 차량의 내구성에도 큰 영향을 미치게 되므로 엔진으로부터 직접 동력을 전달하는 인풋샤프트는 자동변속기 구성품 중에서 내구성 확보가 반드시 필요하다.

본 연구에서는 인풋샤프트의 신뢰성 확보를 위해, 현재 양산되고 있는 대형 세단 차량에 탑재되는 후륜 자동변속기의 대상 구동계내구시험결과를 분석하여 인풋샤프트의 부하조건을 분석하였다.

또한 가속모델을 적용한 무고장 가속 수명평가 방법을 적용하여 신뢰성 평가를 수행하였다.

가속 수명시험 결과와 기초시험의 결과를 분석하여 가속 수명평가 방법의 적합성을 판단하였고 기존의 평가방법과 잘 일치함을 확인하였다.

향후 자동변속기의 내부 구성품에 대한 신뢰성시험 설계 시 본 연구의 절차 및 결과가 활용될 수 있을 것으로 생각된다.

2. 고장모드 분석을 위한 시험

자동변속기 인풋샤프트의 고장모드 분석을 위하여 엔진으로부터 전달받는 토크를 고려한 당 사의 시험평가 기준에 따른 비틀림 파단시험과 비틀림 피로 내구시험을 실시하였다.

2.1 비틀림 파단강도 시험

인풋샤프트의 비틀림 파단강도 및 비틀림 피로내구시험의 기준을 확인하기 위하여 최대 비틀림토크 용량 5000 Nm와 비틀림 각도 제어범위 -45°~ 45°의 제어가 가능한 비틀림 시험 장비를 사용하여 비틀림 파단강도 시험 및 비틀림 피로 내구시험을 실시하였다.

비틀림 피로 시험기는 유압식 로터리 액츄에이터로 구동하는 방식으로, 구동부와 고정부로 구성되어 있으며 Photo. 1과 같다.

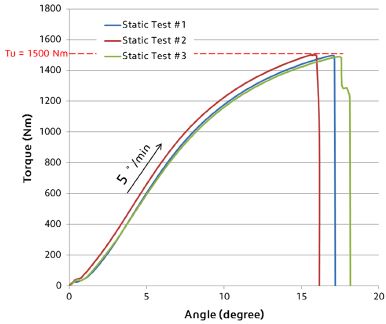

비틀림 파단강도 확인시험 및 비틀림 피로내구 시험을 위해 반드시 축정렬이 필요하며, 비틀림 각도를 5°/min의 속도로 제어하여 비틀림 파단시험을 실시하였다.6)

Fig. 1과 같이 총 3회의 비틀림 파단 시험을 통하여 평균 1500 Nm의 비틀림 파단강도를 확인하였다.

2.2 비틀림 피로 내구 시험

Input Shaft의 주 고장모드를 확인하기 위하여 비틀림 피로 내구시험을 실시하였고, 비틀림 피로 내구시험 결과와 파손 부위 등을 분석하였다.

Input Shaft의 비틀림 피로 내구시험 조건으로 비틀림 시험기의 가진 주파수는 10 Hz를 사용하였고, 부하조건은 ETL(Engine Torque Limit)을 고려한 최대 입력토크를 상한 하중으로 하는 정현파 편진 하중으로 시험하였다.1)

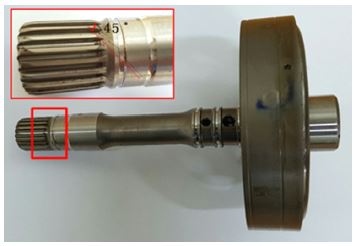

비틀림 피로 시험 완료 후 자동변속기 토크컨버터의 터빈에 연결되는 인풋샤프트의 스플라인의 파손이 발생하였고 형태는 Photo. 2와 같다.

자동변속기 인풋샤프트의 주 고장모드는 반복되는 부하(토크)에 따른 피로 파괴로 비틀림 토크에 의한 피로파손이 발생한다.

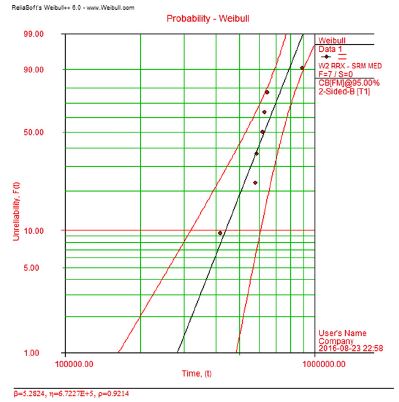

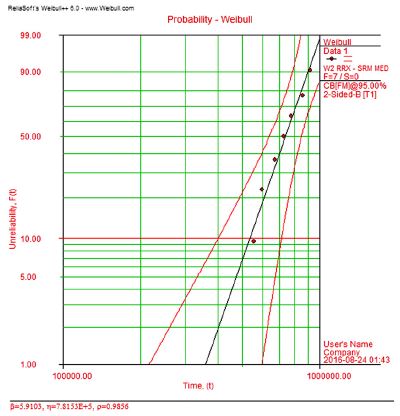

시험 샘플을 7대로 하여 비틀림 피로 내구시험을 실시하였으며, 각 샘플의 수명결과인 비틀림 피로 내구시험 결과를 이용하여 Fig. 2와 같이 와이불 분포의 형상모수(β)값이 5.28임을 확인할 수 있었다.

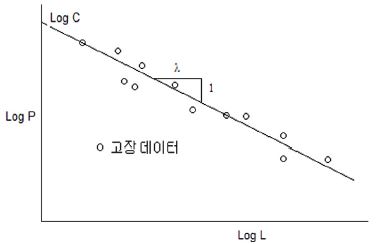

2.3 T-N Curve 생성

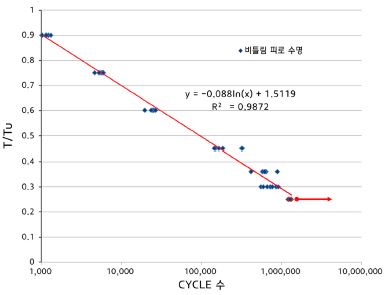

Input Shaft의 피로한도 및 피로손상지수(λ)를 확인하기 위해 Fig. 3과 같은 T-N Curve를 생성하기 위한 시험을 진행하였다.

비틀림 파단토크를 1.0으로 하여 7개의 토크수준으로 시험하였으며, 6개 수준에서는 각 7대씩 시험 하였고 비틀림 피로한도가 발생하는 토크 수준에서는 3대의 샘플로 피로한도를 확인하였다.

7개의 토크수준에서 총 45대의 샘플로 비틀림 피로 내구 시험을 실시하여 T-N Curve를 Fig. 4와 같이 생성하였다.

| (1) |

여기서 T : torque (N・m)

L : life (cycle)

여기에서, T는 부하(토크), L은 수명(시간, 거리, 사이클 등) 그리고 λ는 피로손상지수(Fatigue damage exponent)를 나타낸다.

비틀림 피로한도는 비틀림 파단토크의 25 % 수준에서 확인 되었고, T-N Curve로부터 피로손상지수(λ) 11.36을 확인할 수 있었다.

3. 신뢰성 시험법 개발

자동변속기 Input Shaft의 주 고장모드는 반복되는 부하(토크)에 따른 피로파괴로, 차량의 운행조건을 대표하는 대상 구동계 내구시험 관점에서 신뢰도, 보증거리, 시험시간, 시료 수 등을 고려한 자동변속기 Input Shaft 단품에 대한 비틀림 수명평가를 위한 신뢰성 시험방법을 고안하였다.

3.1 비틀림 피로 내구 시험의 cycle 수 정립

개발목표 및 보증거리에 따른 비틀림 피로 내구 시험의 cycle수를 정립하는 방법으로, 자동변속기 차량의 경우 1만 km 주행에 따른 하중의 입력 횟수를 30만회로 산정하는 방법이 조사 되었다.

이를 통해 개발목표가 30만 km의 경우, 자동변속기의 구성품에 대하여 900만회의 수명 목표를 정립할 수 있다.

3.2 무고장 수명 시험시간 산출

개발목표(30만 km에 해당)를 확인하기 위한 무고장 수명시험 시간을 산출하기 위해 B10수명 900만회, 신뢰수준 95 %로 설정하였다.3)

또한 자동변속기 Input Shaft의 수명은 와이블 분포를 따르고, 주 고장모드가 반복되는 부하(토크)에 따른 피로파괴 이므로 비틀림 피로 내구시험을 통해 얻은 와이블 분포의 형상모수(β)값 5.28을 적용한다.

신뢰수준 95 %에서 시험샘플 6대를 적용하여 식 (2)와 같이 무고장 수명 시험시간을 계산한다.4)

| (2) |

여기서 tn : no-failure life test times

p : unreliability (in case B10 life, p=0.1)

β : shape parameter (weibull distribution)

CL : confidence level

여기에서 tn은 무고장 시험시간, B100p는 목표수명, n은 시험 시료수, p는 불신뢰도(B10 수명이면, p=0.1), β는 형상모수를 나타낸다.

산출된 Input Shaft의 무고장 시험시간은 식 (3)과 같이 약 1.3×107 cycles이 된다.

| (3) |

식 (3)에 따른 계산결과는, 시험샘플 6대 모두 약1.3×107 cycles 비틀림 피로 내구 시험을 통과하면 신뢰수준 95 %에서 B10 수명으로 900만회(30만 km에 해당)를 개발목표로 설정할 수 있다는 의미이다.

위에서 산출된 무고장 시험에는 많은 시간이 요구되기 때문에 현장에서의 적용은 어려우니, 개발기간 단축 및 개발비용 절감 등을 위해 가속모델을 적용하여 시험시간을 단축함으로 시장에서의 제품 경쟁력을 확보할 수 있도록 적용하여야 한다.

3.3 가속시험 조건 설정

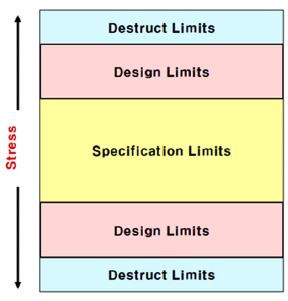

가속 수명 시험(Accelerated life test)에서 가속 스트레스 수준(Accelerated stress level)은 사용조건에서 관측하고자 하는 고장을 유발시킬 수 있는 범위 내에서 선택되어야 하며, 사용조건에서 발생하지 않는 고장모드를 유발시키는 가속 스트레스 수준은 배제되어야 한다.

따라서 적합한 가속 스트레스의 선정과 스트레스 수준의 선택은 가속 수명시험의 설계에 중요한 요소이다.7)

가속수명시험을 위한 스트레스 수준은 요구한계(Specification limit)는 초과하되, 제품의 설계한계(Design limit)를 초과하지 않는 범위 내에서 부과되어야 한다. 또한 스트레스 수준을 높일수록 시험시간은 단축되지만, 추정의 불확실성은 증가하는 점도 고려해야 한다.

Fig. 5는 스트레스 수준(Stress level)을 설정하는데 이해하기 쉽도록 시험 대상품의 시험에 필요한 범위를 나타내주고 있다.

3.4 가속모델 적용

역승모형(Inverse power law model)은 토크, 압력, 전압 등과 같이 비열(Non-thermal) 가속인자를 적용하는 경우에 사용된다. 또한 제품 수명을 가속 스트레스 함수로 모형화시키는 데 널리 사용되는 가속모형은 식 (4)와 같다.5)

| (4) |

여기서 T : stress level

K, λ : characteristic value (constant)

여기에서, T는 스트레스 수준, K 및 λ는 아이템의 시험조건 특성, 즉 시험 대상물의 구조 및 실험 등으로 결정되는 상수이다

가속계수(Acceleration Factor; AF)는 사용조건에서의 수명과 가속조건에서의 수명의 비(Ratio)로 정의 된다.

역승모형의 가속계수는 식 (5)와 같다.

| (5) |

여기서 AF : acceleration factor

L(Tfield) : life on field load

L(Ttest) : life on test load

3.5 등가토크 산출

부하 스펙트럼과 마찬가지로, 대상 구동계 내구시험 또한 여러 종류의 부하조건이 혼합되어 있어, 이를 대표하는 조건의 값을 구하여 분석을 수행할 수 있다.

인풋샤프트 가속 수명시험의 부하조건을 결정하기 위하여 3800 cc급 대형 세단 차량에 탑재되는 후륜 자동변속기의 대상 구동계 내구시험 데이터를 분석하였고, 이를 위하여 부하에 대한 피로손상의 정도를 정량화하기 위해, 인풋샤프트에 가해지는 누적 손상도(Cumulative damage)를 계산하였으며, 누적 손상 효과를 고려한 Miner’s Rule을 도입하여 등가 토크를 산출하여 인풋샤프트가 받게 되는 부하량을 확인하였다.

여기에서 평균 등가부하에 대한 등가토크 Teq는 식 (6)에 따라 산출 된다.

| (6) |

여기서 N : operational speed

t : operational time

T : operational torque

λ : fatigue damage exponent

여기에서 Ti는 작동토크, Ni는 회전속도, ti는 작동시간, λ 는 가속지수를 의미한다.

가속지수(λ)는 인풋샤프트의 비틀림 피로 내구시험 결과인 T-N Curve로부터 얻은 피로손상지수(λ=11.36)를 이용할 수 있다.

식 (6)으로부터 계산된 등가토크 값은 약 340 Nm이며, 3800 cc급 대형 세단 차량에 탑재된 엔진의 최대토크(395 Nm)의 86 % 수준이다.

3.6 가속계수 및 가속시험시간 산출

시험기간 단축을 위해 역승모형을 적용하여 가속 수명 시험을 설계하고자 하며, 스트레스 수준은 사용조건에 해당하는, 엔진의 최대토크이상이며 설계허용토크 이하로 설정하였다.

식 (5)와 식 (6)의 결과를 이용하여 식 (7)과 같이 가속계수(AF)를 22.77로 산출하였다.

| (7) |

또한, 식 (3)과 식 (7)의 결과를 이용하여 식 (8)과 같이 가속 수명시험 시간(ta) 약 5.4×105 cycles을 산출하였다.

| (8) |

식 (8)에 따라 계산된 가속계수를 적용한 무고장 가속 수명시험 시간(ta)은 시험샘플 6대 모두 약 5.4×105 cycles 비틀림 피로 내구 시험을 통과하면 신뢰수준 95 %에서 B10수명으로 900만회(30만 km에 해당)를 보증할 수 있다는 의미이다.

4. 시험결과 및 고찰

신뢰도, 보증거리, 시험시간, 시료 수 등을 고려한 자동변속기 인풋샤프트의 가속 수명시험의 타당성을 확인하기 위하여 가속 시험조건으로의 비틀림 피로내구시험을 실시하였다. 또한 가속성이 성립하는지 확인하기 위하여 기존 비틀림 피로내구시험결과와의 파손부의 위치 및 형태를 확인하였고 와이불 분포에서의 형상모수 값을 비교하였다.

4.1 가속 비틀림 피로 내구시험 결과

엔진의 최대토크이상이며 설계허용토크 이하로 사용조건에 해당하는 스트레스 수준을 설정하고, 시험기간 단축을 위해 역승모형을 적용하여 설계된 가속 비틀림 피로 내구시험을 실시하였다.

비틀림 시험기를 이용하여 인풋샤프트의 비틀림 피로 내구시험을 실시하였으며, 비틀림 시험기의 가진 주파수는 10 Hz를 사용하였고, 부하조건은 역승모형의 가속모델을 적용하기 위해 사용조건을 고려한 설계허용토크 이하의 시험토크를 상한 하중으로 하는 정현파 편진 하중으로 시험하였다.2)

시험결과의 신뢰성을 확보하기 위하여 시험 샘플을 7대로 하여 가속 비틀림 피로 내구시험을 실시하였으며, 각 샘플의 가속 비틀림 피로 내구 시험결과는 Table 1과 같다.

4. 결 론

자동변속기의 개발목표에 따라 구성품의 신뢰성 확보는 반드시 필요하며, 이에 따른 인풋샤프트의 신뢰성 시험을 설계하고, 비틀림 피로 내구시험과의 비교를 통하여 가속성이 성립됨을 검증하고 다음과 같은 결론을 얻었다.

본 연구의 형상모수(β)산출, T-N Curve 생성, 등가 토크 산출방법, 스트레스 수준 설정 등의 제시로 자동변속기의 구성품에 대한 신뢰성시험 설계 시 본 연구가 활용될 수 있을 것으로 생각된다.

- 1) 자동변속기 인풋샤프트는 와이블 분포를 따르고, 와이블 분포의 형상모수(β)값이 5.28과 5.91로 유사함을 확인할 수 있었다.

- 2) 자동변속기 인풋샤프트의 7개의 토크수준에 따른 비틀림 피로 내구 시험으로 T-N Curve를 생성하였고, T-N Curve로부터 피로손상지수(λ) 11.36을 확인할 수 있었다.

- 3)3800 cc급 대형 세단 차량에 탑재되는 후륜 자동변속기의 대상 구동계 내구시험 데이터를 분석하여 자동변속기의 Input Shaft의 누적 손상도(Cumulative damage)를 계산하였으며, 누적 손상 효과를 고려한 등가 토크 약 340 Nm를 산출하였다.

- 4)스트레스 수준은 사용조건에 해당하는 엔진의 최대토크이상이며 설계허용토크 이하로 설정하여 가속계수(AF)를 22.77로 산출하였다.

Nomenclature

| T : | torque, N·m |

| L : | life, cycle |

| N : | rotational speed, rad/sec |

| t : | operational time, sec |

Subscripts

| A/T : | automatic transmission |

| ETL : | engine torque limit |

| IPL : | inverse power law model |

| AF : | acceleration factor |

Acknowledgments

A part of this paper was presented at the KSAE 2016 Fall Conference and Exhibition

References

- K. H. Lee, H. W. Lee, K. H. Lee, K. J. Park, and C. H. Lim, “On Generating a Method of Input Shaft Torsion Test for an Automatic Transmission”, KSAE 06-L0048, p34-39, (2006).

- H. W. Lee, Experimental Design for Reliability and Durability, HMC R&D Center Report, (2004).

-

G. S. Wasserman, Reliability Verification Testing and Analysis in Engineering Design, Marcel Dekker, NewYork, (2003).

[https://doi.org/10.1201/9780203910443]

- W. Nelson, “Weibull Analysis of Reliability Data with Few or No Failures”, Journal of Quality Technology, Vol.17(No.3), p140-146, (1985).

-

W. Nelson, Accelerated Testing; Statistical Models, Test Plans, and Data Analysis, John Wiley & Sons, Hoboken, (1990).

[https://doi.org/10.2307/1269050]

- J. W. Kim, Effects of Axial Preload on the Torsional Fatigue Characteristics of Aluminum/ Composite Hybrid Shafts, Ph. D. Dissertation, Korea Advanced Institute of Science and Technology, Daejeon, (2003).

- H. S. Lim, B. C. Cho, Y. K. Kim, and H. Y. Lee, “Study on Accelerated Life Evaluation Method of Input Shaft for Auto Transmission”, KSAE Fall Conference Proceedings, p1015-1020, (2016).