공기저항 저감장치 패키지를 이용한 대형화물차량의 연비개선 및 온실가스 저감효과에 관한 실험적 연구

Copyright ⓒ 2017 KSAE

Abstract

Improving fuel consumption, particularly that of commercial vehicles, has become a global concern. The reduction in logistics cost has been a key issue in efforts to improve fuel economy and efficiency of transportation equipment. Typical technologies for reducing reduce fuel usage include air resistance reduction technologies, tire rolling resistance technologies, and idle technologies among others. Air resistance technology is a highly effective method that can be easily applied in a short period. As with air resistance technology, several devices involving side skirt, boat tail and gap fairing have been developed based on an analytical 3-D modeling technique for reducing air resistance attributed to the vehicle configuration. The devices were on a 45 feet tractor-trailer and the emission test was done using PEMS equipment. Fuel economy was evaluated by introducing several devices to reduce outer air resistance. The test was conducted by changing the experimental method of SAE J1321 Joint TMC/SAE Fuel Consumption Test Procedure - Type II test. As a result, air resistance decreased by at least 15 % and fuel economy improved by at least 13 %. This study sought to reduce greenhouse gas and improve fuel economy by applying several devices to a test vehicle to lower air resistance.

Keywords:

Fuel economy, GHG(Green House Gas), Heavy-Duty truck, Emission, Aerodynamics, Air resistance키워드:

연비, 온실가스, 대형 상용차, 배기가스, 공기역학, 공기저항1. 서 론

정부는 ‘신기후체제(POST-2020)’를 앞두고 우리나라의 2030년 온실가스 감축목표를 BAU(Business As Usual) 대비 37 %로 결정하였으며,1) 수송부문의 감축목표는 34.3 %로 전체 배출원 중 가장 높게 설정되었다. 국내 온실가스 배출량을 부문별로 살펴보면 에너지산업공정부문이 600.3 백만톤 CO2eq.로 전체 배출원 중 87.2 %로 가장 높은 배출량을 보이며, 에너지산업공정부문 중 에너지산업부문이 44.6 %, 제조업 및 건설업부문이 30.0 %, 수송부문이 14.4 %로 전체 배출원 중 3번째로 높은 배출량을 갖는다.2) 수송부문에서 국내 화물 수송 분담률 추이를 보면 2014년 기준 도로운송 비중이 90.7 %로3) 가장 높다. 이러한 수송부문의 온실가스 감축을 위해서는 운송 차량의 연비 개선 및 운송 효율화 등을 통한 물류비용 절감이 필요하다. 이에 따라 물류비용 중 가장 큰 비중을 차지하는 차량의 유류비를 절감하고, 온실가스 저감을 위한 기술개발 및 보급을 적극 지원하는 것이 국제적 추세이다.

차량의 연료사용량을 절감하는 대표적인 기술로는 공기저항 저감기술, 타이어구름 저항기술, 공회전 저감기술 등이 있다. 이러한 기술이 트렌드가 되는 이유는 대형차량 주행 시 연료 연소로 생성되는 에너지의 12.6 % ~ 20.2 % 정도만 유효이용에너지로 사용되며 나머지 손실되는 에너지의 비율은 엔진손실 60 %, 공기저항 21 %, 구름저항 13 %, 동력전달을 포함한 기타손실이 6 %로 손실되는 에너지를 최소화하는 것이 중요하기 때문이다.4) 에너지 손실이 가장 큰 엔진분야에 대한 개선은 제작사 입장에서 개선되어야 하는 부분이지만, 본 연구에 적용한 공기저항 저감기술은 단기간에 현 운행 차량에 쉽게 적용이 가능하고, 개선효과가 높을 것으로 판단된다.

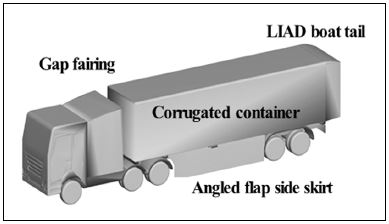

따라서 본 연구에서는 차량의 투영면적이 넓을수록 공기저항이 높아지기 때문에 대상 차종선정은 45 ft 트렉터-트레일러 차종을 선정하였으며, 공기저항 저감장치 3종(갭 페어링, 사이드스커트, 보트테일)을 장착하고, 장착 전・후의 Proving Ground 실차시험을 통한 연비개선효과와 온실가스 저감효과를 목적으로 한다.

2. 차량 공력 원리 및 특성

본 연구는 차량 운행에서 주행 풍에 의한 공기 저항 저감을 목적으로 한다. 다음은 공기역학(Aerodynamics)에 대한 내용이다.

2.1 공기역학

차량에서의 공기역학은 매우 중요한 요소 중 하나이다. 차량의 에너지 손실에서 두 번째로 큰 비중을 차지하고 있어 공기저항을 저감하기 위한 많은 연구가 진행되고 있다.

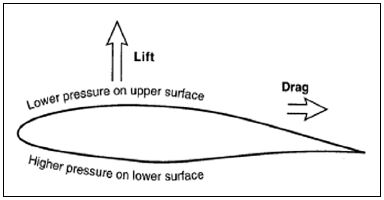

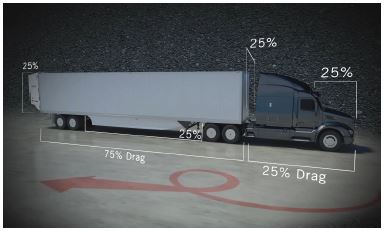

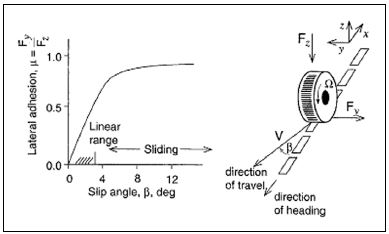

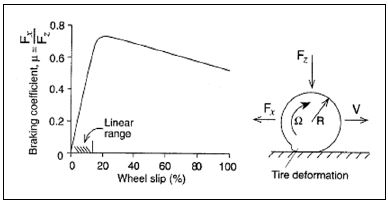

Fig. 1은 차량 공기역학에서의 외력을 2D로 표현한 모습이고,5,6)Fig. 2는 트레일러 차량에서 공기 저항력의 정도를 3D Model로 표현한 모습니다. 차량 주행 중 발생하는 공기저항은 Driving force에서 21 % 정도로 큰 비중을 차지한다. 특히 공기저항은 차량의 투영면적에 직접적인 영향을 받으며, 공기유동에 따라 발생하는 외력 또한 영향을 준다. 특히 고속 주행 시 발생하는 Side force와 Yawing moment는 타이어의 접지력 저하(Slip, 이하 슬립)를 가져와 주행성능과 안정성에 문제를 야기한다. 따라서 공기저항 저감장치로 주행저항을 줄이고 주행안정성을 확립할 수 있도록 설치한다.

위의 Fig. 3, 4 그림은 앞에서 설명했던 공기유동저항 중 Side force와 Yawing moment에 의해 야기되는 타이어 슬립에 대한 특성을 표현하였다.6)

| (1) |

Lift Coefficient

| (2) |

Drag Coefficient

| (3) |

Tangential Coefficient

| (4) |

Side Coefficient

위의 식들은 각 공기저항계수를 정의한 것이다. 외력으로 표기한 FLA는 Lift force, FLW는 Drag force, FLT는 Tangential force, FLS는 Side force로 정의하며 정체압력은 , AX는 투영면적으로 정의한다. 이는 각 외력에 대한 공기저항계수를 나열한 것이며, 본 연구에서는 Drag force에 Focus를 두었다.

2.2 해석 모델

본 연구에서는 갭 페어링(Gap fairing)과 사이드스커트(Side skirt), 보트테일(Boat tail)을 이용하여 차량에 발생하는 난류(Turbulence)를 억제함으로 Drag force를 줄여 효율을 증가시키기 위함이다.11,12)

Fig. 5는 H社의 상용차모델 중 하나를 선정한 모델이다. 위 모델을 기반으로 소형 모델을 제작해 풍동실험을 진행하여 공기저항계수(CD)를 측정하였다. 이를 비교하여 각 장치에 대한 공기저항계수를 구하였으며 실제차량 장착용으로 제작하였다.

아래의 표는 이를 정리한 표이다.

3. 실험 장치 및 방법

다음은 실험 장치 및 방법에 대한 내용이다. 대상트럭에 설치 후 주행실험을 진행하였다.

3.1 실험 장치

Fig. 6은 실험을 위해 선정한 45ft 트렉터-트레일러(Tractor-trailer)의 모습이다. 대상차종을 선정한 후 비교실험을 진행하기 위해 설치 유무에 따른 2대(Test vehicle, 이하 TV / Control vehicle, 이하 CV)로 실험을 진행하였다. 차량은 공차(空車)상태에서 진행하였고, 실험차량의 총 중량은 56,135 kg이다.

Table 2는 대상차종의 엔진인 H社의 Powertec 엔진(D6CE)에 대한 내용이다.

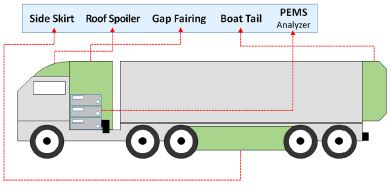

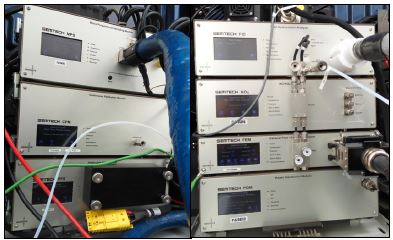

다음은 배기분석기인 PEMS(Portable Emissions Measurement System)에 대한 내용이다.

차량 주행실험 결과분석을 위해 차량에 PEMS를 설치한 후 실험을 진행하였다. PEMS는 다른 분석기와는 달리 Engine dynamometer나 Chassis dynamometer처럼 제약된 실험환경이 아닌 실제 차량 주행환경에서 실험을 진행해 실제 주행 데이터를 얻을 수 있는 이점이 있어,9) 다양한 주행환경에서 실험을 진행할 수 있으며 높은 신뢰도의 데이터를 얻을 수 있다.

다음의 Table 3은 PEMS의 Specification을 정리한 내용이다.

3.2 실험 방법 및 조건

다음은 실험 진행 방법에 대한 내용이다. 실험방법은 연비평가 규정인 SAE J1321 Joint TMC/SAE Fuel Consumption Test Procedure - Type II7)에 기반을 두어 진행하였다. 국내 사정에 적합하지 않거나, 적용이 불가능한 항목에 대해서는 Table 4와 같이 조건을 변경하였다.8) 시험조건 중 Proving ground 주행로 사정 상 TV(Test Vehicle, 이하 TV)와 CV(Control Vehicle, 이하 CV)의 동시 출발이 불가능하여 순차적 출발을 하였고, 1 km/h 해상도의 통합GPS단말기를 사용하였다. 연비측정은 휴대용 연료탱크를 사용한 중량측정법이 아닌 PEMS(Portable Emissions Measurement System) data를 이용하였다.

Fig. 10은 주행실험을 진행하기 위한 Proving ground(이하 PG)의 위성사진이며, 1바퀴에 5 km로 구성되어 있어 총 17바퀴를 주행하였다. 또한 실험의 신뢰도를 높이기 위해 한 Cycle 당 최소 3번이상의 실험을 진행하였다.

주행실험에서의 오차를 최소화하기 위해 차량의 기계적인 특성, 주행로의 환경 등 외부요건들의 차이를 최소화하여 실험을 진행하였다.10)

실험은 총 2단계에 걸쳐서 진행하였다. 첫 번째로 Test 1에는 TV차량에 Gap fairing, Side skirt, Boat tail을 전부 부착한 후 실험을 진행하였고, Test 2에는 TV차량에 Side skirt, Boat tail만 부착한 후 실험을 진행하였다. 실험결과는 각각 Test 1과 Test 2로 표기하여 비교를 진행하였다.

4. 결과 및 고찰

다음은 실험 결과 및 고찰에 대한 내용이다. 대상트럭인 TV와 CV의 실험 후 데이터를 분석한 것이다. TV와 CV간의 Basic test 결과, 연비 데이터 등 오차 범위 내에서 동일하다는 것을 확인하였다.

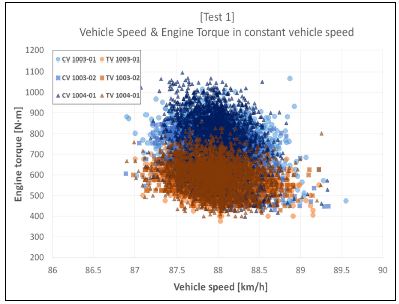

4.1 Engine Part

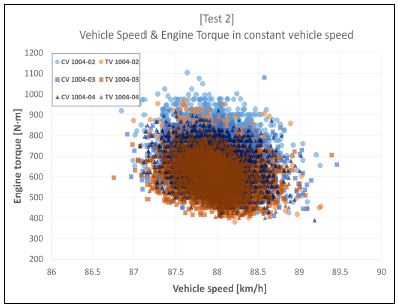

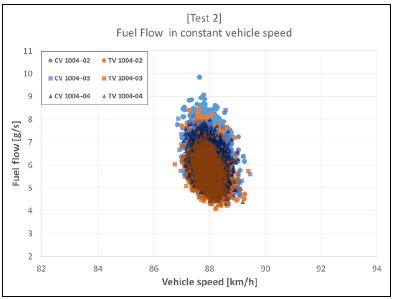

Fig. 11과 Fig. 12는 Test 1과 Test 2의 차속에 따른 Engine torque(회전력, 이하 토크)를 그린 그래프이다.

TV와 CV차량은 평균 88 km/h로 거의 동일한 차속으로 주행하였으며 그에 따른 토크의 차이를 나타내고 있다. 각 Test별 세 번의 실험을 진행한 결과를 표식을 다르게 표기하여 그래프를 그렸으며 푸른색 표식이 CV차량을 나타내고 붉은색 표식이 TV차량을 나타낸다. Test 1과 Test 2 결과 모두 CV차량과 TV차량의 토크를 비교하였을 때 TV차량이 더 낮은 것을 볼 수 있다. 이는 공기저항 패키지로 인해 Drag force가 감소하여 차량의 주행저항이 감소하였기 때문에 동일한 차속으로 주행 시 적은 토크로 차량을 구동할 수 있다고 판단된다. 또한 Test 1과 Test 2를 비교하였을 시 Gap fairing의 유무에 의한 차이를 볼 수 있다. Gap fairing을 제거한 Test 2는 Test 1보다 CV차량과 TV차량의 토크 차이가 상대적으로 적다. 이는 Gap fairing으로 Drag force를 저감하는 효과가 Table 1에서와 같이 공기저항 저감률이 11.8 %로 각각의 장치 중 가장 효율이 높은 장치이기 때문이다.

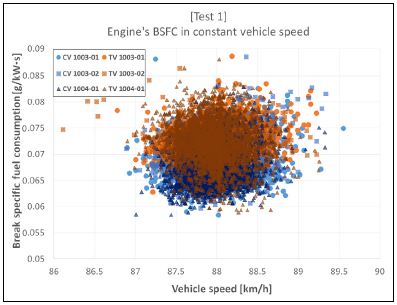

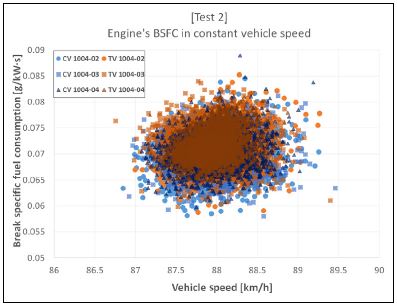

Fig. 13과 Fig. 14는 차속에 따른 Engine의 BSFC (Brake Specific Fuel Consumptions, 제동연료소비율, 이하 BSFC)를 그린 그래프이다.

이 그래프 역시 각 Test별 세 번의 실험을 진행한 결과를 표식을 다르게 표기하여 그래프를 그렸으며 푸른색 표식이 CV차량을 나타내고 붉은색 표식이 TV차량을 나타낸다. Test 1과 Test 2 결과 모두 CV차량과 TV차량 간의 연료소비율 큰 차이를 보이지 않는다. 이는 BSFC는 엔진출력 당 연료소비율을 나타내므로 Fig. 11과 Fig. 12에서 엔진 토크가 차이나지만 엔진출력 당 연료소비율은 크게 차이가 없으므로 엔진제어는 정상상태라는 것을 알 수 있다.

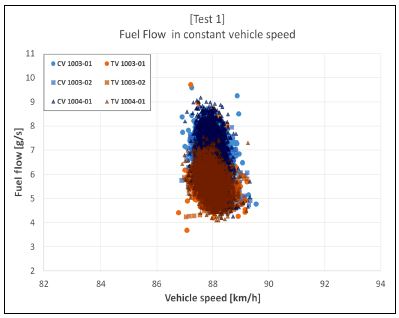

따라서 CV차량과 TV차량간의 연료소비율의 차이를 확인하기 위해 Fig. 15와 Fig. 16의 그래프와 같이 동일한 차속에 따른 연료소비율을 그렸다. 위의 BSFC의 그래프와 비교하면 출력 당 연료소비율은 차이를 확인하지 못했지만 동일한 차속으로 주행 시 엔진토크가 감소하였기 때문에 그에 따른 연료소비율의 차이를 볼 수 있다. 주행저항의 감소로 같은 차속을 내기 위한 출력이 낮아져 결과적으로 적은 연료소비율로도 동일한 차속으로 주행이 가능하였고 전체적인 연료소비율은 감소했다고 판단된다.

다음은 차량의 가속 할 때의 그래프이다.

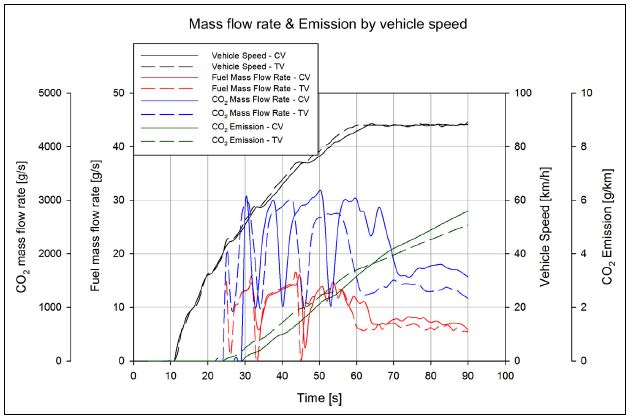

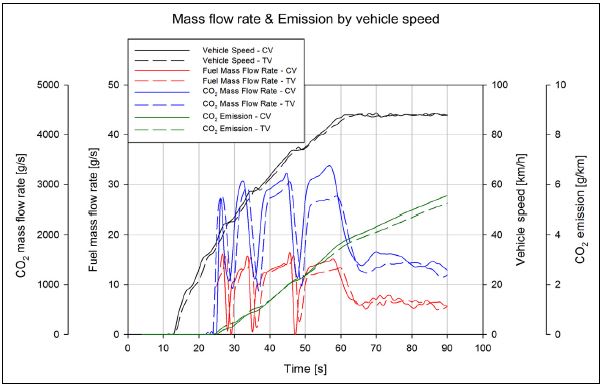

Fig. 17과 Fig. 18은 차량의 가속 시 차속에 따른 Fuel mass flow rate(g/s)와 CO2 mass flow rate(g/s), 그리고 CO2 emission(g/km)을 그린 그래프이다. Fig. 17은 Test 1의 실험 중 하나의 Case이며 Fig. 18은 Test 2의 실험 중 하나의 Case이다.

각 실험 Case 별 가속 시 연료소비율 및 CO2 배출에 대해서 Table 5와 같이 정리하였다.

Table 5를 보면 전반적으로 온실가스인 CO2를 저감하였으며 최대 15 %까지 저감하였다. Test 1과 Test 2의 저감 효율의 차이는 약 1 % ~ 4 %의 차이를 보이며, Test 1의 저감 효율이 더 높은 것을 볼 수 있다. 가속 시 공기저항 저감장치를 통해 주행저항의 저감으로 가속 시의 출력손실을 줄일 수 있어 연료소비율 또한 저감 된 것으로 판단되며 그에 따른 CO2 배출 또한 저감되었다고 사료된다.

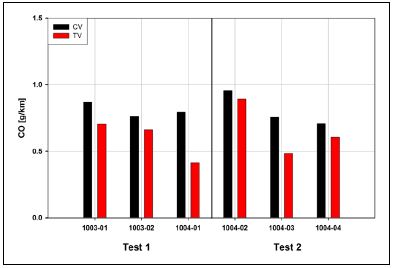

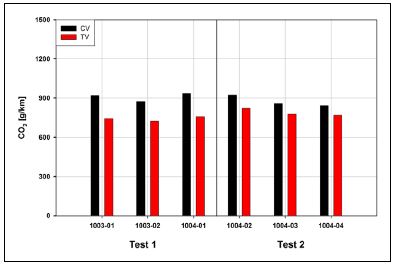

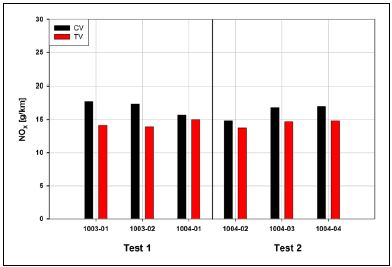

4.2 Emission Part

다음은 Emission 결과이다. 그래프 Fig. 19와 Fig. 20, 그리고 Fig. 21은 Test에서 거리 당 Emission 결과를 그린 그래프이다. 전반적으로 장치를 부착한 TV차량의 Emission 값이 적은 것으로 보인다. 특히, TV차량의 연료소비율이 적기 때문에 CO, CO2 값에서의 차이를 두드러지게 볼 수 있다. Emission 결과를 보면 전체적으로 TV차량에 대한 배기가스가 CV차량보다 적기 때문에 TV차량에 부착한 장치로 인해 연료소비율이 감소했다고 판단된다. Test 1과 Test 2의 차이는 소량의 차이를 보이고 있지만 전반적으로 차량의 온실가스를 줄일 수 있다고 판단된다.

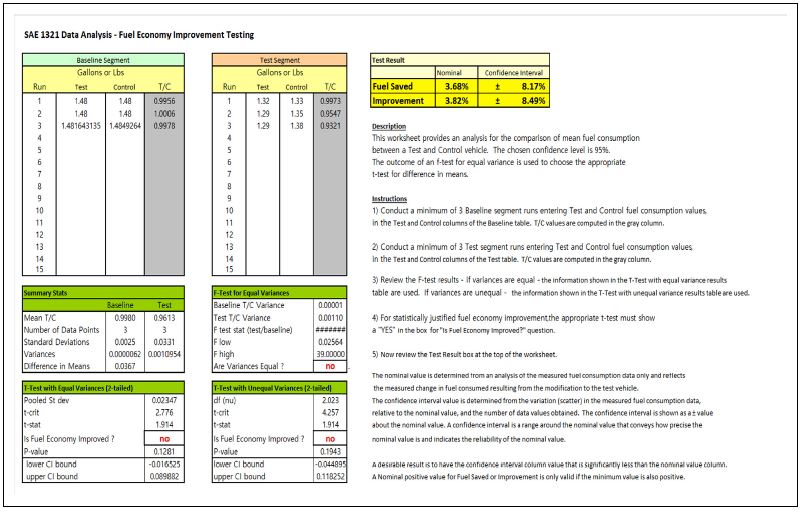

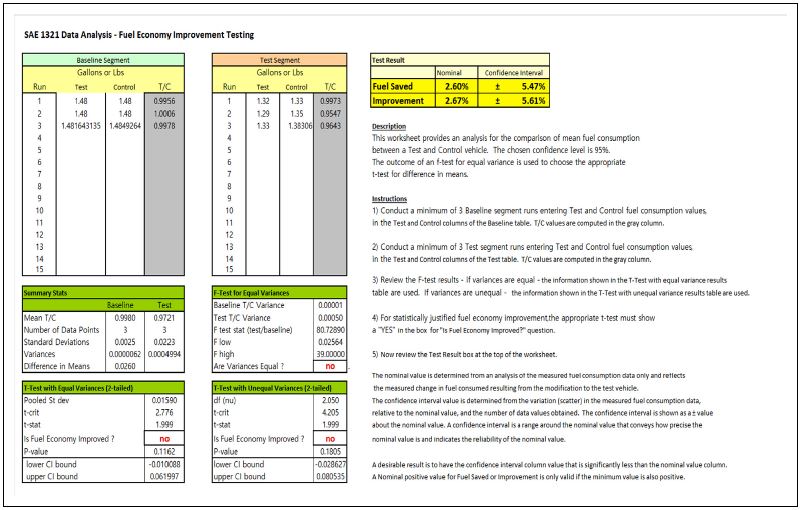

4.3 연비개선률 계산

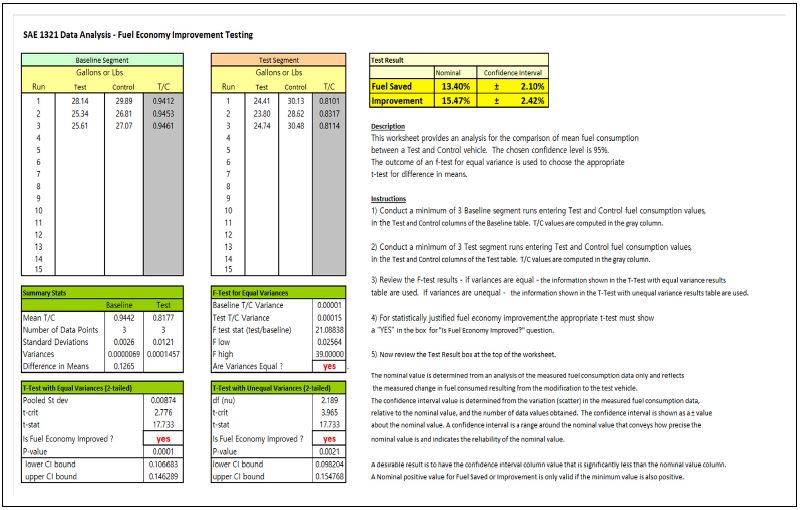

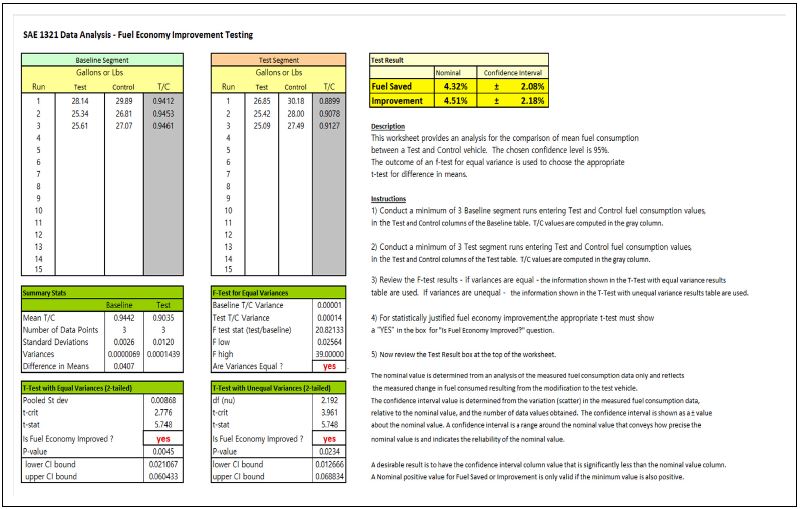

TV와 CV차량 간의 연비개선률 계산은 연비평가 규정인 SAE J1321 Joint TMC/SAE Fuel Consumption Test Procedure - Type II에 의거하여 계산하였으며, 계산 방법은 아래에 표기하였다.

(T/C)b = (TV fuel consumption/CV fuel consumption) in baseline segment

(T/C)t = (TV fuel consumption/CV fuel consumption) in test segment

위의 표는 연비개선률 계산식으로부터 산출된 결과를 표로 정리한 것이며 실험 Data analysis page는 다음 장에 Fig. 22부터 Fig. 25로 첨부하였다.

5. 결 론

본 연구에서는 실제 차량에 공기저항 저감장치를 설치하여 진행한 차량 비교실험을 통해 다음과 같은 결론을 얻을 수 있었다.

- 1) 그래프를 통해 공기저항 저감장치를 부착하여 주행 시 주행저항의 감소로 인해 상대적으로 적은 토크 및 출력으로 주행이 가능하여 전체적인 연료소비율이 감소하는 것을 확인하였으며, 분석결과 Test 1에서는 최대 15.47 %의 개선률을 보이며 Test 2에서는 최대 4.51 %를 보이는 것을 확인하였다.

- 2) 가속주행 시 공기저항 저감으로 인해 차량의 주행저항으로 인한 출력손실이 줄어 연료소비율을 Test 1에서는 최대 3.68 %, Test 2에서는 최대 2.60 % 절감할 수 있었으며, 온실가스 또한 저감할 수 있음을 확인하였다.

- 3) 배기가스 결과 또한, 전반적으로 감소하였으며 온실가스인 CO, CO2의 결과 또한 감소한 것으로 나타나 연료소비율이 감소하고 온실가스가 감소한 것을 확인하였다.

- 4) 결과적으로 공기저항 저감장치를 통해 주행 저항을 저감하여 단기간 내에 효과적으로 차량의 연비를 개선시키고, 온실가스를 저감 할 수 있다고 판단된다.

Acknowledgments

본 연구는 국토교통부 국토교통과학기술진흥원의 교통물류연구사업“도로화물 운송 효율화를 위한 트레일러 경량화, 공기저항저감 및 운송용기 최적화 기술개발”의 지원 사업으로 수행되었으며, 이에 감사드립니다.

References

- Post-2020 Greenhouse Gas Reduction Target Set Action Plans, Ministry of Environment, (2015).

- National Greenhouse Gas Inventory Report of Korea, Greenhouse Gas Inventory & Research Center of Korea, (2014).

- Statistics of Ministry of Land, Infrastructure and Transport, Ministry of Land, Infrastructure and Transport, (2014).

- Roadmap and Technical White Papers, 21st Century Truck Partnership, U.S Department of Energy, (2007).

- K. Joseph, Race Car Aerodynamic: Designing for Speed, Bentley Publishers, Cambridge, (1995).

-

D. G. Thomas, Fundamentals of Vehicle Dynamics, Society of Automotive Engineers, Pennsylvania, (1992).

[https://doi.org/10.1016/b978-1-85617-749-8.00003-9]

- SAE J1321 Fuel Consumption Test Procedure - TypeII, Truck and Bus Aerodynamics and Fuel Economy Committee, SAE International, (2012).

-

H. Korst, R. White, and L. Metz, “Road Evaluation of the Aerodynamic Characteristics of Heavy Trucks”, SAE 2007-01-4297, (2007).

[https://doi.org/10.4271/2007-01-4297]

- Vehicle Registration, Ministry of Land, Infrastructure and Transport, (2016).

- Energy Consumption Survey, Ministry of Trade, Industry & Energy, (2014).

-

R. Schoon, “On-Road Evaluation of Devices to Reduce Heavy Truck Aerodynamic Drag”, SAE 2007-01-4294, (2007).

[https://doi.org/10.4271/2007-01-4294]

-

M. D. Surcel, Y. Provencher, and J. Michaelsen, “Fuel Consumption Track Tests for Tractor-Trailer Fuel Saving Technologies”, SAE 2009-01-2891, p104-108, (2008).

[https://doi.org/10.4271/2009-01-2891]