굽힘 강도 향상을 위한 프레스 도어 임팩트 빔의 단면 설계

Copyright Ⓒ 2017 KSAE

Abstract

The door impact beam of the side-impacted vehicle plays a key role in securing occupant safety by preventing intrusion from the impacting vehicle. Despite the low production cost, the press door impact beam has been adopted sparingly because of the strength inferiority. In this study, the design technologies of the press beam aimed at improving bending strength were investigated. First, the effect of the section shape and size was examined. Next, thickness and material strength were increased. Also, the TRB beam application was simulated by varying combined thickness. Some TRB beams with reduced weight exhibited bending strength over the strength of the pipe beam. Then, the beam with a closed center section also showed remarkably enhanced maximum bending strength.

Keywords:

Side impact, Press door impact beam, Forming shape and size, TRB, Closed center section키워드:

측면 충돌, 프레스 도어 임팩트 빔, 포밍 형상과 사이즈, 테일러 롤 블랭크, 중앙부 폐단면1. 서 론

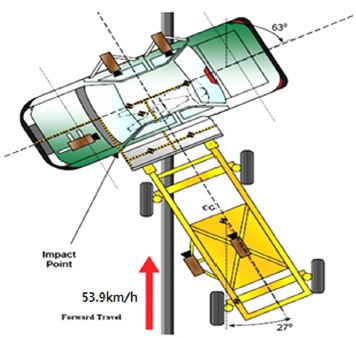

측면충돌(side impact)에 관한 대표적인 법규는 북미 NHTSA의 법규와 유럽 ECE 법규가 있으며 북미의 FMVSS 214D는 정지된 시험차량에 90 °로 위치한 이동대차(moving barrier)를 27 °의 경사를 가지고 53.9 km/h의 속도로 충돌시키는 시험이다(Fig. 1). 이동대차는 전면이 알루미늄 하니컴 구조로 되어 있으며 실차의 평균적 특성을 반영하여 1368 kg의 중량을 가지고 다른 강성, 강도를 갖는 범퍼부와 전면부로 구성되어 있다.1,2)

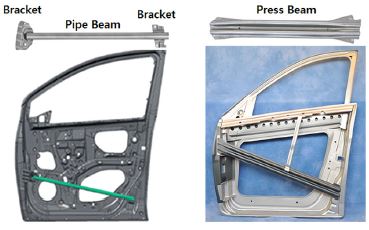

도어 임팩트 빔은 측면충돌 시 승객 상해를 최소화하기 위해 Fig. 2와같이 도어 인너 패널과 아우터패널 사이에 장착되는 차체 부품으로 법규를 만족시키기 위해 충분한 영역에서의 굽힘강도 확보가 요구되며 제작 방법에 따라 강관 타입과 프레스 타입 두 가지 종류가 있다.

강관 도어 임팩트 빔은 충격흡수 역할을 하는 강관과 양쪽 끝에 CO2 용접되는 브라켓으로 구성되어 있다. 강관은 두께 2.0 mm 이상의 인장강도 500 MPa ~ 600 MPa 인 보론 열간 압연강판을 롤 포밍한 후 전기저항 용접과 열처리 과정을 거쳐 인장강도 1400 MPa 이상으로 고강도화되며 브라켓은 인장강도 300 MPa ~ 700 MPa인 냉연 혹은 열연 강판을 프레스 성형하여 제조하며 임팩트 빔을 도어에 연결시키고 지지하는 역할을 한다. 따라서 부품 수 및 용접증가로 생산성이 떨어지고 생산 비용이 높아지게 되나 강관만으로 강도 확보가 용이하여 폭넓게 적용되고 있다. 반면 프레스 도어 임팩트 빔(press door impact beam)은 일체형으로 구성되며 냉간 압연 강판을 프레스 성형하여 생산성이 우수하고 생산비용이 저렴하나 단면 벌어짐에 의해 조기 굽힘붕괴가 발생하므로 강도 확보가 불리하여 SUV와 같이 사이드 실 위치가 높은 차종 등에 제한적으로 적용되고 있다. 따라서 중량 증가를 최소화하면서 양산 적용 중인 강관 빔 수준의 굽힘 강도를 확보하여 폭 넓게 승용차에 적용 가능한 프레스 임팩트 빔의 설계기술 확보가 요구된다.3-5)

본 연구에서는 양산 적용중인 외경 31.8 mm, 두께 2.0 mm 강관 임팩트 빔의 굽힘 강도를 목표로 하여프레스 빔의 설계 변경에 따른 강도 변화와 중량 변화를 비교 분석하였다.

3점 굽힘 해석을 통해 먼저 단면 포밍 형상과 사이즈(forming shape and size) 변화를 통해 최적의 단면을 도출한 후 도출된 단면을 대상으로 두께증가와 고강도 소재 적용에 의한 강도 변화를 파악하였다. 다음으로 중량 증가를 최소화하면서 강도를 향상시키기 위한 방법으로 TRB(Taylor Rolled Blank)를 적용한 경우와 중앙부 폐단면(closed center section)을 적용한 경우에 대해 강도 향상 효과를 검토하였다. 해석에는 LS/Dyna를 사용하였다.6)

2. 본 론

2.1 해석 모델 구성

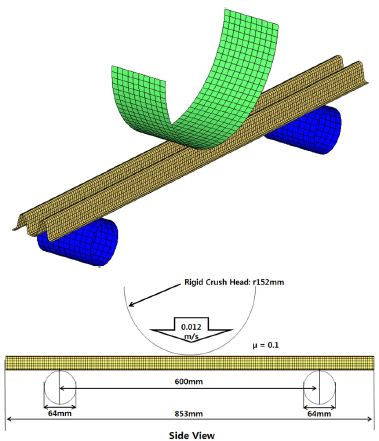

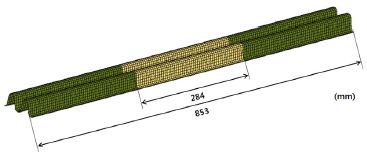

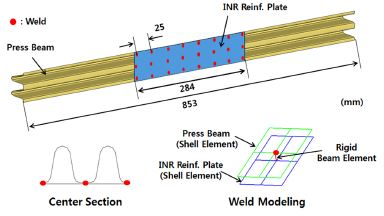

Fig. 3은 3점 굽힘 해석 모델을 나타낸다. 완전 고정시킨 직경 64 mm의 강체 롤 2개를 600 mm의 간격으로 배치하여 임팩트 빔을 지지하였으며 반경 152 mm의 강체 헤드에 0.012 m/s의 저속으로 수직 이동변위를 가하였다.7) 프레스 빔 길이는 두께 2.0 mm, 외경31.8 mm의 양산 강관 빔과 동일하게 853 mm로 하였다.

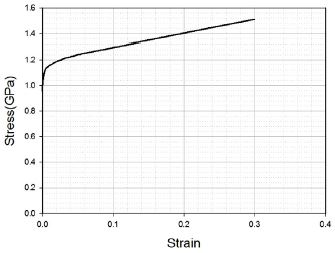

적용된 빔 소재 SPFC1180의 재료특성은 Fig. 4와 같다.

2.2 단면 형상 변화

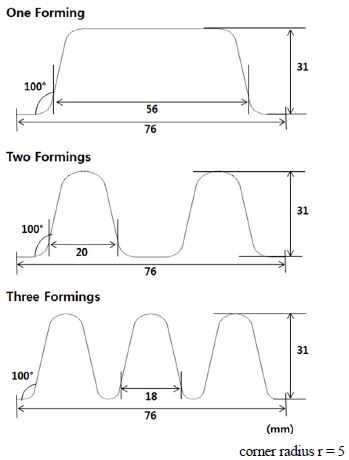

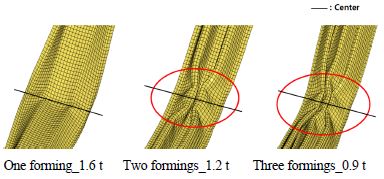

높이를 강관 빔 외경과 유사하게 31 mm로 하고 전체 폭을 76 mm로 가정하여 포밍 개수가 강도에 미치는 영향을 파악하였다. 포밍 폭은 1개 포밍에서 56 mm, 2개 포밍에서 20 mm, 3개 포밍에서 18 mm를 적용하였으며 포밍 개수와 포밍 폭을 제외한 변수는 동일하게 적용하였다(Fig. 5).

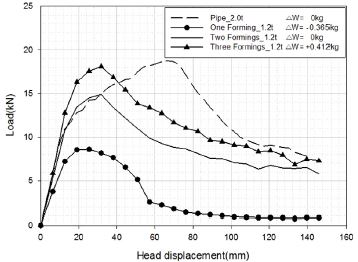

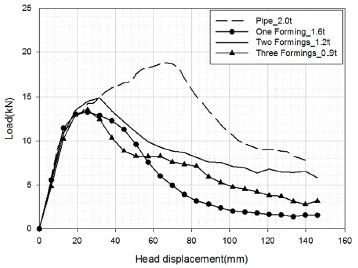

먼저, 2개 포밍 모델의 중량이 2.0 mm, 외경 31.8 mm의 강관 빔 중량 1.370 kg과 같게 되는 두께 1.2 mm를 모든 모델에 적용하여 해석하였으며 다음으로 모든 빔의 중량이 강관 빔의 중량이 되도록 1개 포밍 모델은 1.6 mm, 2개 포밍 모델은 1.2 mm, 3개 포밍 모델은 0.9 mm의 두께를 각각 적용하였다.

일정 두께 1.2 mm를 적용한 경우 포밍 증가에 따라 강도와 중량이 증가하며 3개 포밍 모델의 경우 2개 포밍 모델에 비해 전 영역에서 강도가 20 % ~ 25 % 증가하나 중량 증가가 0.412 kg에 달한다(Fig. 6). 한편 동일 중량을 가정한 두께를 각 빔에 적용한 경우 3개 모델의 최대 강도는 비교적 근접한 값을 나타내나 1개 포밍과 3개 포밍 모델은 최대강도 발생 후 2개 포밍 모델에 비해 강도가 크게 낮게 나타난다(Fig. 7). 특히 1개 포밍의 경우 포밍 상부 접촉이 발생하지 않아 변위 50 mm 이후 강도가 상대적으로 급격하게 감소된다(Fig. 8).

Deformation at head displacement 80 mm : different number of forming with the same cross section area

동일한 중량으로 설계하는 경우 2개 포밍 단면이 강도 확보에 가장 효과적이라 판단되나 개단면 형태로 인해 하부 벌어짐이 발생하여 굽힘 강도가 강관 임팩트 빔에 훨씬 못 미친다.

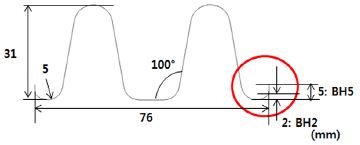

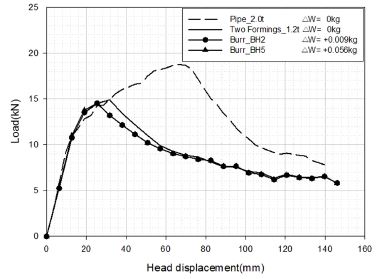

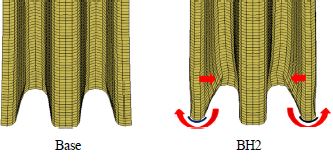

폭 20 mm, 높이 31 mm, 두께 1.2 mm의 2개 포밍 모델(이하 기본모델, Base)을 대상으로 버(burr)를 단면 양 끝에 추가하여 그 영향을 파악하였다. 곡률 반경을 5 mm로하고 높이 2 mm를 적용한 모델(BH2)과 높이를 3 mm 더 확장시킨 모델(BH5)에 대해 해석하였다(Fig. 9). 해석결과 버 높이에 상관없이 강도가 오히려 조금 감소하였다. 이는 단면 하부를 벌리려는 모멘트 방향과 곡면의 휨 방향이 같아서 단면 변형이 다소 촉진되기 때문이라 판단된다(Fig. 10, Fig. 11).

2.3 단면 사이즈 변화

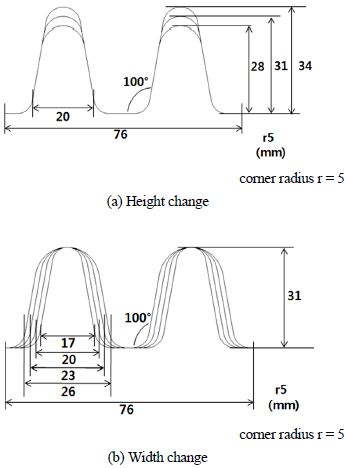

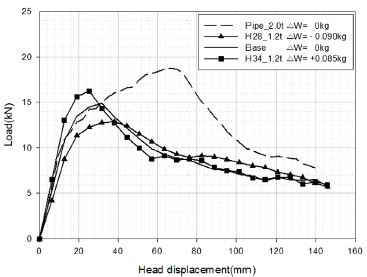

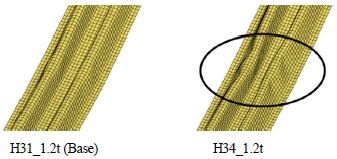

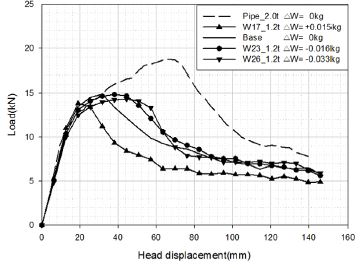

기본 모델을 대상으로 먼저 폭 20 mm를 유지하고 높이를 28 mm (H28), 34 mm (H34)로 변경하였으며 다음으로 높이 31 mm를 유지하고 폭을 17 mm (W17), 23 mm (W23), 26 mm (W26)로 변경하였다. 두께는 전체 모델에 대해 1.2 mm를 적용하였다(Fig. 12). 예로 모델명 W23_1.2 t는 폭 23 mm, 두께 1.2 mm의 빔을 나타내며 H28_1.2 t는 높이 28 mm, 두께 1.2 mm의 빔을 나타낸다.

포밍 높이가 증가하면 단면 관성모멘트가 증가하여 최대 강도가 증가한다. 그러나 H34와 같이 높이가 포밍 폭 대비 과도하게 증가하면 불안정한 구조가 되어 붕괴 발생 후 빔 중앙 상부가 넓은 영역에서 오므라짐이 발생하여 후반부 강도가 크게 저하된다(Fig. 13, Fig. 14). 따라서 붕괴 후반부 강도를 확보하기 위해서는 포밍 높이 증가와 함께 폭 증가가 병행되어야 하며 현 단면 조건에서는 31 mm의 높이가 가장 우수하다고 판단된다.

2.4 두께증가 및 핫 스탬핑 적용

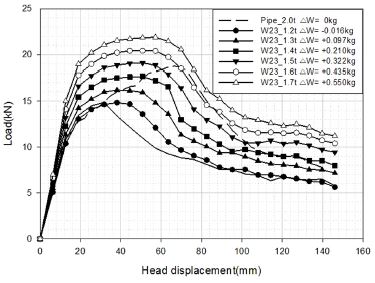

2개 포밍, 높이 31 mm, 폭 23 mm인 단면 형상최적화 단면 W23에 대해 두께 증가와 고강도 소재를 적용에 따른 강도 증가 정도를 검토하였다.

1.3 mm ~ 1.7 mm까지 0.1 mm씩 두께를 증가시킨 결과 최대 강도뿐만 아니라 전체 변위 영역에 걸쳐 강도가 거의 비례적으로 증가하여 두께 1.5 mm에서 강관 빔과 대등한 최대 강도 확보가 가능하다. 그러나 후반부 강도를 고려할 때 강관 빔과 대등 내지 우월한 강도를 확보하기 위해서는 두께 1.6 mm 이상의 두께가 요구되며, 이때 빔의 중량은 1.805 kg으로 강관 빔 중량 1.370 kg 대비 0.435 kg (31.8 %) 증가한다(Fig. 16).

2.5 TRB 적용

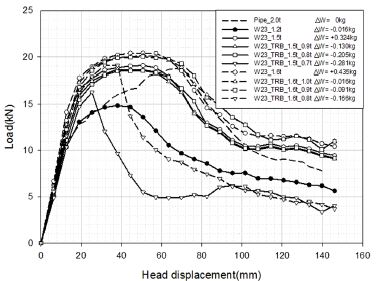

굽힘 강도에 영향이 큰 중앙부 집중 보강을 통해 최소의 중량 증가로 강도를 향상시킬 수 있는 방법으로 단면 W23을 대상으로 빔 1/3 중앙부의 두께는 증가시키고 강도에 미치는 영향이 미미한 양 사이드부의 두께는 감소시킨 TRB 적용을 검토하였다(Fig. 18). 중앙부 두께는 강관 빔과 대등한 최대 강도 확보가 가능한 1.5 mm와 1.6 mm 두 종류를 적용하였다. 중앙부 두께가 1.5 mm인 경우 사이드 부 두께는 0.9 mm, 0.8 mm, 0.7 mm로 변화시켰으며 중앙부 두께를 1.6 mm로 한 경우에는 사이드 부 두께를 1.0 mm, 0.9 mm, 0.8 mm로 변화시켜 적용하였다. 모델명에서 W23_TRB 다음 수치는 중앙부 두께를 그리고 그 다음 수치는 사이드부 두께를 각각 나타낸다.

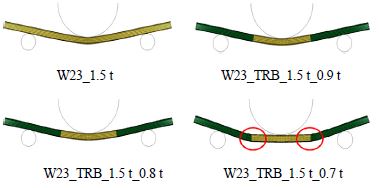

Fig. 19와 Fig. 20의 해석결과로부터 전체 빔이 변형되면서 빔 전체의 두께를 증가시킨 것과 유사한 강도 특성을 나타내며 중량 증가 없이 강관 빔보다 우월한 성능이 확보됨을 알 수 있다. 한편 사이드 두께 변화가 강도에 미치는 영향은 미미하나 중앙부두께 1.5 mm, 사이드 부 두께 0.7 mm인 경우와 중앙부 두께 1.6 mm 사이드 부 두께 0.8 mm인 경우와 같이 중앙부와 사이드 부의 두께 차이가 너무 크면 Fig. 20에서와 같이 두께 변화 지점에서 초기에 큰 붕괴가 발생하여 큰 강도 저하가 발생하므로 주의가 필요하다.

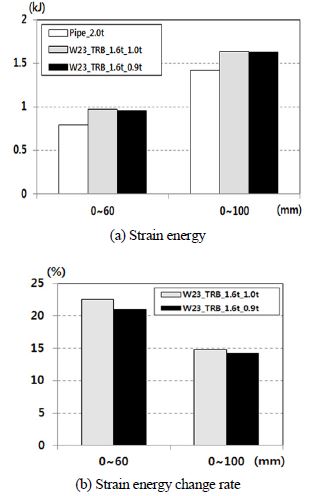

Table 1과 Fig. 21은 중앙부 두께 1.6 mm의 TRB 적용 시 헤드 변위 구간별 변형에너지를 나타낸다. TRB_1.6 t_0.9 t의 경우 변위 0 mm ~ 60 mm 구간에서 변형에너지가 강관 빔 대비 21.0 % 증가하며, 변위 0 mm ~ 100 mm 구간에서 변형에너지가 강관 빔대비 14.2 % 증가하였다. 이때 강관 빔 대비 중량은 0.091 kg(6.64 %) 감소하므로 경량화도 가능하다.

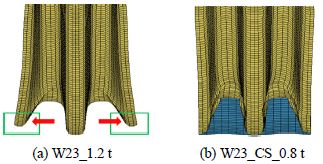

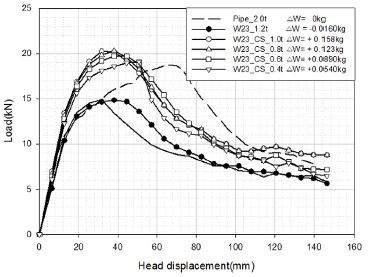

2.6 중앙부 폐단면화

임팩트 빔의 하부 벌어짐을 감소시켜 강도를 향상시키기 위해 Fig. 22와 같이 두께 1.2 mm의 단면 W23을 대상으로 전체 길이의 1/3 만큼의 중앙부를 폐단면화 하였다. (모델 W23_CS_1.2 t)빔과 인너 보강 플레이트는 점용접을 모사하기 위해 1절점 강체빔을 사용하여 연결하였으며 용접 간격은 약 25 mm이다. 인너 보강 플레이트의 두께가 미치는 영향을 파악하고자 두께를 0.4 mm, 0.6 mm, 0.8 mm, 1.0 mm로 변경하여 검토하였다.

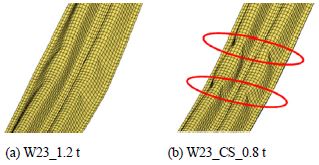

Fig. 23, Fig. 24로부터 하부가 벌어짐이 방지되면서 효과적으로 최대강도가 증가하여 강관 빔 이상의 최대 강도가 산출되나 Fig. 25와 같이 폐단면과 개단면 불연속부 두 곳에서 동시에 급격한 변형이 발생하여 붕괴 발생 후 헤드변위 50 mm 이후의 후반부 강도가 만족스럽지 못하다. 중앙부 폐단면화를 적용하기 위해서는 단면 불연속에 의한 급격한 변형을 완화시킬 수 있는 보강 플레이트 형상을 고려할 필요가 있다. 또한 보강 플레이트는 인장력이 작용하여 두께가 빔의 굽힘 강도에 미치는 영향은 미미하나 두께 0.6 mm 이하의 경우 후반부 강도가 감소하므로 강도 확보와 중량최소화를 고려하면 0.8 mm의 두께를 적용하는 것이 적합한 것으로 판단된다.

3. 결 론

먼저 전체 폭을 76 mm로 가정하여 포밍 개수 와 포밍 사이즈가 급힘 강도에 미치는 영향을 검토한 결과를 정리하면 다음과 같다.

- 1) 포밍 개수가 증가하면 강도가 증가하나 중량 대비 2개의 포밍이 가장 효과적이다. 또한 버링 추가는 중량만 증가시킬 뿐 하부 벌어짐을 촉진시켜 오히려 강도가 저하된다.

- 2) 2개 포밍을 기준으로 포밍 높이가 증가하면 최대강도는 증가하나 붕괴 후 급격한 강도 감소가 발생할 수 있어 포밍 폭 증가가 동반되어야 한다. 한편 포밍 폭이 증가하면 붕괴 후의 강도가 증가 하나 한계가 있다. 이를 통해 높이 31 mm, 폭 23 mm가 가장 우수한 것으로 판단되나 동일 단면적의 강관 빔의 강도에는 훨씬 미치지 못한다.

다음으로 최적화 단면을 적용하여 강관 빔 수준의 강도를 향상시킬 수 있는 방안에 대해 검토하여 아래의 결론이 산출되었다.

- 3) 두께가 증가함에 따라 전체 변위영역에서 강도가 비례적으로 증가된다. 강관 빔 이상의 강도를 확보하기 위해서는 두께가 1.6 mm 이상되어야 하며 이때, 중량증가는 0.435 kg(31.8 %)에 달한다.

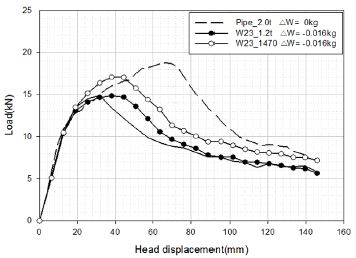

- 4) 핫 스탬핑을 가정하여 인장강도를 290 MPa 증가시킨 1470 MPa의 고강도 소재를 적용한 결과전체 영역에서 0.12 mm의 두께 증가에 해당하는 강도 증가가 나타났다.

- 5) TRB 빔을 적용하여 중앙부 두께만 증가시켜도 균일 두께 빔과 동일한 성능을 확보할 수 있으며 TRB_1.6 t_0.9 t의 경우 강관 빔 대비 변형에너지가 변위 0 mm ~ 60 mm 구간에서 21.0 %, 변위 0 mm ~ 100 mm 구간에서 14.2 % 각각 증가하며 중량은 0.091 kg (6.64 %) 감소하므로 성능 확보와 함께 경량화도 가능하다.

두께 1.2 mm의 단면에 인너 보강재를 추가하여 중앙부 1/3을 폐단면화한 경우 최대 강도는 강관 빔과 대등하나 단면 불연속부가 동시에 붕괴하면서 후반부 강도는 만족스럽지 못하다.

References

- S. H. Lim, K. W. Lee, and D. S. Kim, , “Design Concept Study of Body Structure According to Euro and North America Side Impact Tests,”, KSAE Fall Conference Proceedings, p1275-1280, (2003).

-

G. H. Bae, and H. Huh, “Comparison of the Optimum Designs of Center Pillar Assembly of an Auto-body between Conventional Steel and AHSS with a Simplified Side Impact Analysis,”, Int. J. Automotive Technology, 13(2), p205-213, (2012).

[https://doi.org/10.1007/s12239-012-0017-4]

-

S. J. Kang, “Strength of Pipe Type Door Impact Beam with Changed Bracket Mounting Method and TRP Application,”, Transactions of KSAE, 24(4), p379-385, (2016).

[https://doi.org/10.7467/KSAE.2016.24.4.379]

- H. Lim, S. Y. Lim, and Y. B. Chun, “Study on Optimal Design of Cold Forming Door Impact Member,”, KSAE Annual Conference Proceedings, p980-990, (2014).

- S. B. So, J. H. Kim, H. T. Choi, and C. Ha, “Shape Development of Door Mounting Integrated Impact Beam,”, KSAE Daegu-Gyeongbuk Spring Conference Proceeding, p25-32, (2012).

- LS-DYNA User’s Manual, Nonlinear Dynamic Analysis of Structures, Version 971, LSTC, (2006).

- I. S. Lee, and S. J. Kang, “Bending Collapse Characteristics of Hat Section Beam Filled with Structural Foam,”, Transactions of KSAE, 14(2), p92-99, (2006).