엔진오일 레벨게이지를 이용한 디젤 엔진의 오일 열화특성 측정

Copyright Ⓒ 2017 KSAE

Abstract

We designed and fabricated the engine oil monitoring sensor to measure engine oil deterioration through increased vehicle mileage. Since the condition of the engine oil can be affected by the state of the vehicle and its operating conditions, it should be directly measured and determined in every vehicle. The fabricated sensor has an aluminum parallel capacitor structure that measures capacitance related with the dielectric constant, which is one of the indices of oil deterioration. The size of the capacitor is small enough that it could be easily adapted on the oil level gauge without introducing any change in the design. The fabricated device is installed in the diesel engine to measure the change in capacitance accurately as the vehicle moved from 0 km (new engine oil state) to 11,364 km. The results showed the maximum value at around 5,000 km, and the values plateaued as mileage increased, corresponding with the measurement result of the TAN (Total Acid Number). Based on the results, the condition of the oil must be monitored regularly though oil change is recommended once the vehicle has traveled the distance of around 10,000 km.

Keywords:

Engine oil, Oil deterioration, Capacitance, Dielectric constant, Oil level gauge키워드:

엔진오일, 오일열화, 정전 용량, 유전 상수, 엔진오일 레벨게이지1. 서 론

전국의 자동차수는 2014년 기준으로 약 2,000만대를 넘어선 것으로 보고되고 있다.8) 이러한 수치는 20년 전 대비 약 200 %, 10년 전 대비 약 50 % 상승한 수치로, 앞으로 자동차의 등록대수는 꾸준히 증가할 것으로 판단된다. 자동차의 운행대수가 늘어날수록, 그에 따른 부가적인 문제점 또한 지속적으로 늘어나는 상황이다. 현재 문제점으로 지적되는 미세먼지를 비롯하여, 이산화탄소 문제, 교통사고 등 다양한 문제들이 발생되고 있다. 이러한 문제 외에도, 일반 사람들에게 크게 드러나지는 않으나, 자동차 운행에 있어서 필요한 필수소모품의 잦은 교환으로 인한 환경오염 또한 심각하게 유발되고 있는 상황이다.

특히, 이중에서도 자동차의 필수 소모품인 엔진오일은 엔진 구동에 있어서 없어서는 안 될 중요한 소모품 중의 하나이다. 엔진오일의 작용으로는 강한 힘으로 빠르게 움직이는 엔진 부품 사이에 액체막을 생성하여 마찰저감, 냉각, 세정, 밀봉 및 부식방지 등이 있으며, 이러한 역할은 자동차 운행에 있어서 필수적 요소이다. 이러한 엔진오일의 교환주기에 대해, 자동차 정비 지침서에는 10,000 km ~ 15,000 km로 나타나있으나, 자동차를 운행하는 운전자의 60 % 이상의 소비자들이 5,000 km에서 교환해야 한다고 알고 있다는 통계자료가 발표되고 있다.9,10) 엔진오일의 교환주기는 차량의 상황에 따라 유동적으로 변화할 수 있기 때문에, 단순히 수치만으로 판단하기는 어렵다. 만약, 너무 잦은 엔진오일교환을 하게 되면 많은 양의 폐 엔진오일을 발생하게 되어 환경오염 및 재료의 낭비를 유발하게 되며, 시한이 지난 후에도 오일을 교체하지 않는 경우에는 엔진의 성능을 저하시킬 수 있다. 이러한 환경오염 및 개개인의 자원 낭비를 막기 위해서는 엔진오일의 정확한 교환주기를 감지할 수 있는 센서의 개발이 요구된다. 현재까지 수행된 엔진오일의 정확한 교환시기 판단을 위한 연구는, 주로 엔진오일의 산화방지제 고갈에 따른 전산가(TAN) 측정방식과, 유전율의 측정, 실린더 내부에서 마찰로 인해 발생되는 금속 슬러지를 이용한 인덕턴스 측정 그리고 엔진오일의 성분 분석을 통한 오일교환 시기를 판단하는 연구로 진행되어지고 있다.1-6,11) 하지만, 자동차의 엔진오일 교환주기는 사용연료와 차종 및 년식 그리고 운전자의 운전 특성에 따라 교환주기가 틀려지므로 전체적인 조건을 감안하여 엔진오일 교환주기가 상황에 따라 차별화 되어야 한다.

본 연구에서는 엔진의 어떠한 설계를 변경하지 않고, 엔진오일의 주행거리에 따른 변화값을 측정하기 위해 엔진오일 레벨게이지 속으로 측정할 수 있는 센서를 소형으로 제작하여 실제 운행되는 디젤 승용자동차에 장착하여 실험을 진행하였다. 자동차의 운행거리에 따른 오일의 특성변화는 평행판 커패시터를 제작하여 진행하였으며, 이를 통해 대상차종에 맞는 정확한 엔진오일의 교환시점을 판단하고자 하였다.

2. 센서 및 실험 구성

2.1 엔진오일 레벨게이지 삽입형 소형 평행판 커패시터 센서 제작

엔진오일의 열화에 따른 오일 특성변화를 감지하는 방법으로, 정전용량 및 인덕턴스의 측정 및 금속 이물질 생성으로 인한 성분 분석 등의 연구가 진행되어지고 있다.1-6,11) 그 중에서도 가장 간단하게 측정할 수 있는 방법은 엔진오일의 유전상수를 측정하여 그 사용한계치를 판단하는 것이다.

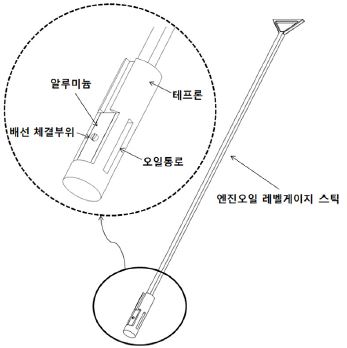

이러한 유전상수 측정 센서는, 엔진에서의 변형없이 일반인들이 쉽게 사용할 수 있도록 장착되어야 한다. 이를 위해, 엔진필터, 드레인 벨브, 레벨게이지 등에 적용하는 방식이 제시되어져 왔으며,2-5) 본 연구에서는 구성의 변형이 없는 형태를 고려하여, Fig. 1과 같이, 엔진오일 레벨게이지 끝단에 소형커패스터 센서를 제작 장착하여 실험을 진행하고자 하였다. 형태는 가장 간단한 평행판 커패스터를 사용하였으며, 이를 이용하여 유전상수와 연관되는 전기용량을 측정하고자 하였다.

엔진오일 레벨게이지 최하단에 알루미늄 소재로 한 평행판을 MCT(Machining Center Tooling system) 고속가공기를 사용하여 가로 9 mm, 세로 3 mm 크기로 정밀하게 가공하여 커패시터 역할로 사용하였다. 알루미늄 소재를 사용한 이유로는 전기용량 측정을 위해서 내부에서의 전기전도도가 뛰어나고, 소형으로 제작하는데 있어 가공성이 좋기 때문에 사용하였다. 제작된 알루미늄 커패시터를 고정하기 위해, 하우징을 테프론으로 동일한 MCT 고속가공기를 사용하여 직경 5 mm, 길이 20 mm로 가공하였으며, 이를 통해 알루미늄 커패시터의 마주보는 면이 오차없이 장착되도록 하였다. 테프론 재질은 내약품성이 뛰어나고 넓은 온도범위에서도 특성이 변하지 않는 점과 전기절연체로써 본 실험에서 사용되는 조건에서 우수하기 때문에 사용하였다.

엔진오일 레벨게이지의 삽입 직경이 10 mm이며, 최하단 고무패킹의 장착 내경이 8 mm이므로, 이를 감안하여 소형 커패시터 센서를 설계, 제작하였다. 이러한 크기는 일반적으로 사용되는 엔진오일 레벨게이지의 직경과 유사하므로 다른 차종에서의 사용도 가능하리라 본다. 전체적인 제작 구상도는 Fig. 1과 같고, 커패시터와 테프론 하우징을 끼워 맞춤식으로 고정하여 연결배선을 알루미늄과 체결하였으며, 마무리로 내열실리콘(CSL533)을 센서에 도포하여 완성하였다. 이는 배선과 테프론 하우징과 알루미늄의 탈착현상을 막아주고 고온으로 운행되는 엔진오일 내부에서도 센서의 내구성을 높이기 위해 사용하였다.

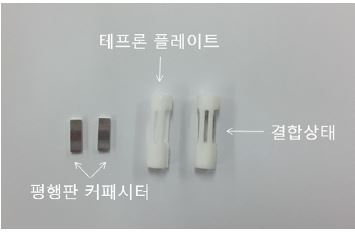

Fig. 2는 MCT고속가공기를 이용하여 엔진오일 레벨 게이지 최하단에 장착될 소형 센서의 제작된 모습을 나타낸다. 사진상에는 잘 나타나지 않았지만 평행판 커패시터의 뒷면 중심에 배선 체결부위를 따로 제작하여 탈착되지 않도록 하였으며, 앞서 언급한 대로 내열실리콘 도포를 통해 2차 파손 방지를 하였다.

2.2 엔진오일 측정방법 및 실험구상도

실험차량은 K사의 1500 cc 2006년식 소형 자동디젤 자동차를 이용하였으며, 오일 열화 실험을 진행하기 전 누적킬로수는 127,270 km의 상태에서 새 오일 교환 후 진행되었다. 엔진오일의 현대모비스사의 Premium diesel engine oil 10W30을 사용하였다. 엔진오일 레벨게이지에 부착된 평행판 커패시터 센서를 레벨게이지 홈에 삽입하여 오일 열화에 따른 특성분석을 진행하였다. 레벨게이지 스틱을 삽입하는 것은, 엔진오일을 따로 채취하지 않고 실제 자동차 엔진 내부에서 일어나는 현상을 측정하여 실험을 진행한다는 장점이 있다. 엔진오일은 온도에 따라 특성이 달라질 수 있으므로, hi-ds scanner GOLD를 이용하여 냉각수온 센서의 온도값이 80 °C ~ 85 °C 사이의 적정온도에 도달하였을 때 측정을 진행하였다. 제작된 오일레벨 게이지 평행판 커패시터의 전기용량은, 커패시터 값을 측정할 수 있는 멀티미터(MAS-345)를 이용하여 RS232케이블을 통해 PC로 데이터를 수집하였다. 본 자동차의 운행조건은 시내 60 %, 고속도로 40 %의 비율로 운행이 되었으며, 측정 주기는 자동차의 운행주기 평균 1,100km 마다 진행되었다. 총 측정기간은 2014년 6월 1일부터 12월 7일까지 진행되었으며, 약 6개월 동안 자동차의 운행 누적 주행거리는 11,364 km를 운행하였다. 엔진내부에 센서를 장착하여 별도의 엔진오일 채취를 진행하지 않는 방식으로 실험을 진행하여 실제자동차 조건과 유사한 조건 설정으로 정밀한 데이터를 얻고자 하였다. 전체적인 실험장비의 구상은 Fig. 3과 같이 구성한 후 실험을 진행하였다.

2.3 엔진오일 특성 분석

기본적으로 본 연구에서의 엔진오일의 변화는 주행거리에 따른 커패시터의 변화량으로 정량화하여 측정한다. 이러한 결과값의 신뢰도를 높이기 위해 엔진오일의 다른 결과값과 비교할 필요가 있다. 그에 따라 본 실험에서는 대상인 소형 디젤 승용자동차의 엔진 오일에 대해 커패시터 변화와 더불어 엔진오일의 성분분석을 통하여 조금 더 정밀한 엔진오일 교환시기를 판단하고자 하였다. 오일의 성분 분석을 위해 전산가(TAN)를 추가적으로 측정을 진행하였으며, 전산가 측정은 한국기계전자연구원에 의뢰하여 측정하였고, 시험방법은 KS M ISO 6618 : 2003으로 진행되었다.

3. 실험 결과

3.1 엔진 오일 센서 측정 결과

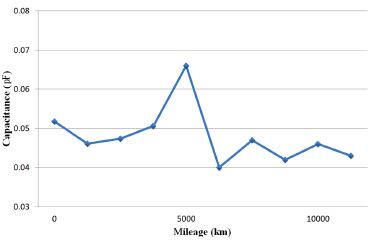

소형 디젤 승용차를 이용하여 엔진오일 레벨게이지에 삽입된 소형 커패시터 제작센서로 측정한 결과를 Fig. 4에 도시하였다.

Fig. 4에서 볼 수 있듯이 주행거리 초기에는 전기용량의 실험 값이 다소 감소하는 경향을 나타낸다. 이것은 산화방지제가 활성화되어 발생하는 것으로 기존의 논문의 결과와 부합한다.3) 일반적으로 엔진오일은 엔진내부에 발생하는 열로 인한 열화 등으로 오일의 물성치가 변화하게 되며, 그로 인해 엔진내부에 금속부식이 발생할 수 있다. 산화방지제는 이러한 부식 및 산화물의 축척을 방지하기 위해 첨가되는 것으로 사용초기 활성화되어 유전상수가 감소하는 모습을 나타내게 된다. 본 논문의 결과 또한 같은 경향성을 나타내고 있으며, 그 이후 엔진오일의 열화로 인하여 산화방지제가 고갈됨에 따라 그림에서 보는 바와 같이 전기용량 실험결과값이 증가하게 된다. 5,000 km 이후부터는 실험데이터 값이 급격하게 감소한 후 실험 종료시까지 평탄화를 이루고 있는 것으로 보아 엔진오일의 산화방지제의 완전히 고갈되어 더 이상 엔진오일의 기능을 수행하지하지 못하는 것으로 사료된다. 엔진오일의 정확한 교환주기를 판단하는 여러 연구에서는 오일교환주기가 가솔린차량과 디젤 차량의 다르다는 점과 여러 차종으로 대상으로 하였을 때도 오일의 교환주기가 일정하지 않는 것으로 확인할 수 있다.4-7)

선행연구결과에서와 같이 동일한 경향성을 나타내었으나, 유전상수의 변화가 일어나는 시점은 차이가 있었다. 이러한 차이는 차종의 년식이나, 운전습관 등에 의해 변화되는 것으로서, 모든 차종에 따라 동일한 교체주기를 적용하는 것이 아닌, 자동차의 상태 그리고 운전자의 운전특성에 엔진오일의 교환시기가 틀려져야 함을 나타낸다. 따라서, 이를 위해서는 각 차의 엔진오일 특성을 실시간 감지하여, 그 차종의 특성을 직접 측정하도록 센서를 장착하여야 한다.

현재 국내 완성차 업계의 정비지침서에도 확인할 수 있듯이 엔진오일의 교환주기는 약 10,000 km ~ 15,000 km 이내이다. 하지만, 위의 실험결과를 고려해볼 때, 차량의 년식과, 운전자의 운전특성 그리고 가스켓 불량으로 일어날 수 있는 엔진내부에 냉각수의 혼입 등, 기타 여러 가지 문제점들을 감안하여 엔진오일 교환주기를 판단하여야 할 것으로 사료된다. 이러한 부분을 모두 고려하기 위해서는 실시간 엔진오일의 감지가 필수적이라 판단된다.

3.2 엔진 오일 전산가 측정 결과

실험 결과의 비교를 위해 엔진오일의 전산가(TAN) 값을 측정하였다. 일반적으로 엔진오일의 전산가의 허용범위 및 한계점은 가솔린과 디젤의 차이점이 있으나, 디젤 자동차의 경우 신유대비 전산가(TAN)값이 2.0 mg KOH/g 이상이면 교환시점으로 보고 있다.3) 실험 대상으로 사용한 2006년식 소형 디젤승용자동차의 경우, 7,441 km 이후부터 엔진오일의 채취하여 전산가를 측정하였으며, 그 측정결과를 Table 1에서 나타내었다. 초기 신유에 비해 측정된 전산가는 증가된 모습을 나타내고 있으며, 측정시점에서 이미 2.2 mg KOH/g ~ 2.4 mg KOH/g 정도로 전산가 허용범위가 넘어, 교환시점이 지난 것으로 판단된다. 디젤차량의 전산가 허용범위 및 커패시턴스 측정된 결과의 데이터가 유사하고, 수치상으로 이미 자동차의 산화방지제가 한계치에 도달한 것으로 보이기 때문에, 엔진오일 교환주기가 도래한 것으로 판단할 수 있었다.

4. 결 론

본 연구에서는 엔진오일의 열화에 따른 오일 특성변화 및 교환주기를 판단하기 위한 연구로써 그 결론은 다음과 같다.

- 1) 엔진오일 레벨게이지 끝단에 소형으로 제작된 평행판 커패시터를 장착하여 실제 운행되는 소형디젤 승용자동차의 운행거리에 따른 오일 특성변화 및 교환시점을 판단할 수 있었다.

- 2) 주행거리에 따른 커패시터의 실험결과는 초기 산화방지제의 활성화로 인해 감소하였다가 오일 열화로 인해 증가하는 경향을 보였으며, 5,000 km 이후 다시 감소하여 7,441 km부터 실험 종료시까지 평탄화를 이루었다. 따라서, 5,000 km 이후부터는 산화방지제가 고갈된 것으로 본다.

- 3) 엔진오일의 전산가(TAN) 측정 결과, 측정범위인 7,441 km 이후에서부터 엔진오일 라이플 사이클수명이 다 된 것으로 판단되며, 이 결과는 커패스터로 측정된 결과와 부합된다.

- 4) 기존의 연구자료와 커패시터 및 전산가 실험데이터를 종합해 볼 때, 단순한 주행거리가 아닌, 노후화되거나, 또는 대상차종에 맞게 엔진오일 교환시기는 다르게 설정되어야 한다.

- 5) 엔진오일 레벨게이지를 이용한 소형 커패시터를 이용하여 엔진오일 열화에 따른 교환주기를 판정할 수 있을 것으로 사료되며, 사용이 편리하여 일반 운전자들이 쉽게 사용이 가능할 것으로 본다.

- 6) 차후, 소형 커패시터를 이용하여 엔진오일의 커패시터 측정 값을 받아들일 수 있도록 소형 계측장비를 제작하여 다양한 차종에 적용하여 연구가 진행되어져야 한다.

후 기

본 연구는 서울과학기술대학교 교내 일반과제 연구비 지원으로 수행되었습니다.

References

- U. S. Hong, and J. G. Park, “Prediction of the Time for Exchange Engine Oil using Artificial Intelligence,”, Proceedings of KFIS Autumn Conference, 15(2), p488-491, (2005).

-

J. H. Kim, “A Study on the Sensor Integrated of Drain Valve for Degradation Detection of Engine Oil,”, Journal of Sensor Science and Technology, 21(6), p434-439, (2012).

[https://doi.org/10.5369/JSST.2012.21.6.434]

- S. M. Chun, “Study on Mutual Relation between the Level of Deterioration Influenced by the Changes of Chemical and Physical Properties and the Change of Dielectric Constant for Engine Oil - diesel Engine Oil,”, The Korean Society of Tribologists & Lubication Engineers, 22(5), p290-300, (2006).

-

M. J. Kim, W. S. Lee, J. H. Jung, and S. H. Lee, “Study on Electric and Magnetic Characteristics of Engine Oil in Transport Truck,”, The Transactions of KSAE, 22(3), p166-170, (2014).

[https://doi.org/10.7467/KSAE.2014.22.3.166]

- M. J. Kim, T. H. Sin, and S. H. Lee, “Development of Engine Oil Deterioration Monitoring Sensor Using the Oil Level Gauge,”, KSAE Fall Conference Proceedings, p1156, (2016).

- Y. J. Lee, G. C. Kim, O. S. Kwon, C. J. Koh, and K. S. Shim, “Study on the Automotive Engine Oil Degradation with Increased Trip Length,”, KSAE Spring Conference Proceedings, p353-359, (1999).

- S. C. Kang, and K. I. Ho, “A Study of the Property Changes of Oil Used in Diesel Engine,”, Transactions of KSAE, 4(1), p1-15, (1996).

- D. J. Kim, 보도자료를 통해 본 주요 교통뉴스, The Korea Transport Institute, p95-104, (2014).

- E. S. Na, 자동차소모품 적정 교환주기 모니터링(엔진오일) 결과보고서, http://www.kca.go.kr/brd/m_46/view.do?seq=205&itm_seq_1=2 (2012).

- S. G. Hwang, 제 2의 ‘엔진오일 사태’를 막으려면, The Korea Transport Institute, p54-55, (2012).

- B. H. Park, 엔진 오일 교환 시기 감지 센서, http://www.kipo.go.kr/kpo/user.tdf?a=user.etc.cyberPost.BoardUserApp&board_id=&cp=5&pg=15&npp=10&catmenu=m06_08_02&sdate=&edate=&searchKey=&searchVal=&bunryu=&st=&c=2004&year=2010&sn=27 (2010).