사출-구조 연성해석을 통한 Glass Fiber 배향성이 충격 파괴에 미치는 영향

Copyright Ⓒ 2017 KSAE

Abstract

The use of engineering plastics in automotive components is increasing with the trend towards improving the car strength and reducing weight. Among the different choices of materials, engineering plastic emerged as the necessary material for achieving lower costs, reduced weight and improved production efficiency. To produce the automotive parts, it is important to predict defect and validation of injection molding prior to design. Injection molding analysis and structural analysis are widely applied as a part of the design process when developing automotive parts. Injection molding analysis, in particular, involves a highly complicated mechanism that requires deep knowledge of polymer properties as well as an analytic approach different from that used for a general isotropic material when the molded material is used as a structural material. This is because the parts made of polymer have pre-stress factors such as intrinsic deformation and residual stress. The most important factors for injection molded plastic products are injection molding condition and cavity design, taking into account ease of molding, mass production and application. Despite optimal injection molding conditions and cavity design, however, glass fiber orientation is critically linked to strength reduction. The application of injection molding and structural coupled analysis provides a low-cost solution for product molding and structural validation, all prior to the actual molding. The purpose of this study involves the validation, pre-study, and solution of defect in injection-molded polymer automotive parts using the simulation software for injection molding and structural coupled analysis. Finally, this thesis provides validation of an injection molding and structural coupled analytic mechanism that can demonstrate the effect of glass fiber orientation on mechanical strength. Design improvement ideas for the injection molded product of PPS (Poly Phenylene Sulfide)+40% glass fiber are also suggested.

Keywords:

PPS, Glass Fiber Orientation, Coupling Analysis, Injection Molding Analysis키워드:

폴리페닐렌설파이드, 유리섬유 배향, 연성해석, 연계해석, 사출해석1. 서 론

1.1 연구 목적 및 개요

다양한 자동차 부품 중에 플라스틱 재질의 부품이 점유하는 비율이 점점 늘어나는 경향이다. 이것은 플라스틱의 장점으로 가볍고 가공성이 좋으며 생산비용적 관점에서 접근하는 이유이다.

하지만 여러 가지 부품 중에 특히 커버, 필터, 저장 탱크와 같은 강성이 중요한 요인으로 작용하는 부품의 경우 최적의 형상 및 설계 기준을 정하는 것이 무엇보다 중요하다. 기본의 강성을 유지하면서 기능을 더하고, 강성저하에 의한 파괴 불량이 발생하지 않아야 하기 때문이다.

이러한 단점들을 보완하기 위하여 설계의 수정이 빈번히 이루어지지만, 특히 금속의 파괴와 다르게 플라스틱의 파괴1)는 복잡한 메커니즘으로 이루어져있으므로 파괴에 대한 예측을 하기는 쉽지 않다. 플라스틱 파괴에 관하여, 플라스틱은 소재에 따라 여러 가지 인장 곡선을 나타낸다. 이것은 열가소성, 열경화성, 유리섬유(glass fiber), 고무(elastomer)첨가제등의 여러 가지 인자에 의한 변형특성을 나타내기 때문이다. 또한 온도의 경우에도 영향을 받는데, 온도가 낮아질수록 재질의 항복응력이 높아지는 것과 같이 변형속도가 빠를수록 응력이 높아지는 성질을 갖는다. 이러한 특성에 의해, 고속인장 시험기를 사용하여 변형률 속도에 따른 변위-응력 곡선(Strain-stress curve)를 구한다.

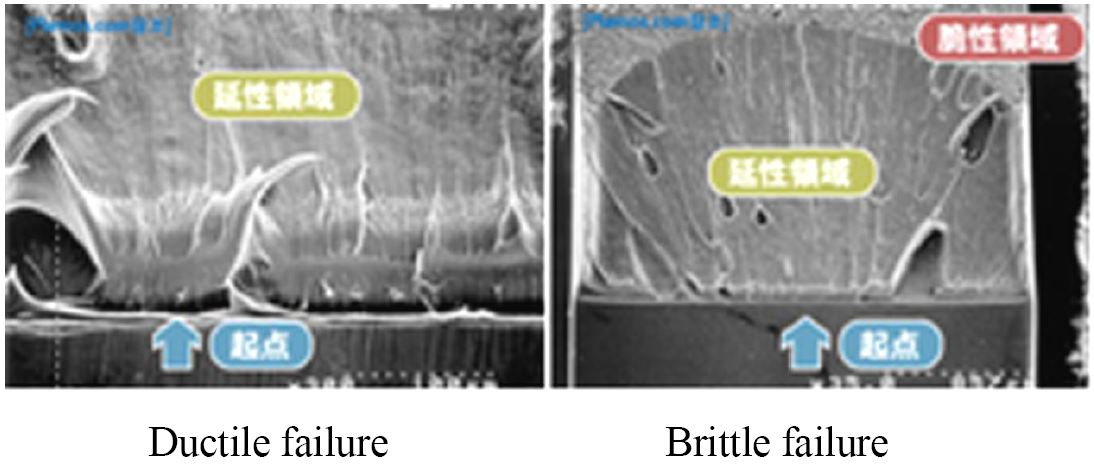

또한 플라스틱 파괴에는 여러 종류의 파괴모드가 있는데, 주요한 파괴모드에는 크게 3가지 모드로 나뉜다. 먼저 연성파괴, 연성-취성의 천이파괴 마지막으로 취성파괴이다.2,3)

연성파괴는 플라스틱이 천천히 변형하고, 소성변형의 영역에서 파괴 되는 경우에 발생한다. 파단면에는 큰 올록볼록한 모양은 보이지 않고, 비교적 평탄한 면으로 나타난다. 그리고 취성파괴는 플라스틱에 순간적인 힘을 가한 경우 발생하고, 파단면은 파손(crack)이 발생점에서 방사형태로 넓어지는 패턴을 나타낸다. 취성파괴와 유사하게 피로파괴의 경우 재료에 반복하중에 의해 천천히 파손이 넓어지는 경우 발생하고, 줄무늬 모양이 보인다. 각각의 파단면의 형상은 Photo. 1과 같다.

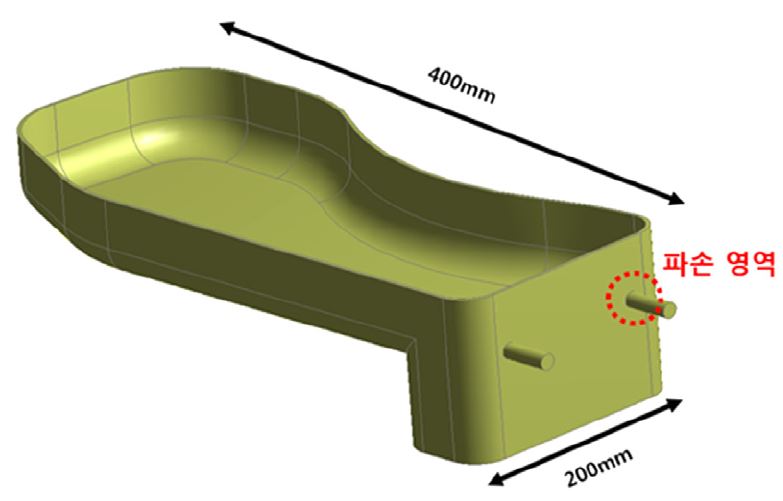

본 연구에서는 자동차 부품 등에 주로 사용되는 커버 및 케이스 형상을 단순(simple)모델로 사용하였다. 상세한 제품 설계는 보안상의 이유로 회피하여 실제 부품의 설계 특성을 그대로 적용하되, 단순하게 모델링 하고 기둥(rib) 혹은 돌기(boss)부분의 파괴에 관하여 중요한 부분도 그대로 적용하였다.

3 mm의 두께로 만들어진 제품에서 경량화 및 원가절감을 목적으로 제품의 두께를 줄이는 제품 설계를 실시하여 2 mm의 두께로 설계가 된 부품이다. 2 mm 두께의 제품에서 Fig. 1과 같은 파손영역에서 낙하 충격에 의한 파괴가 발생하였다.

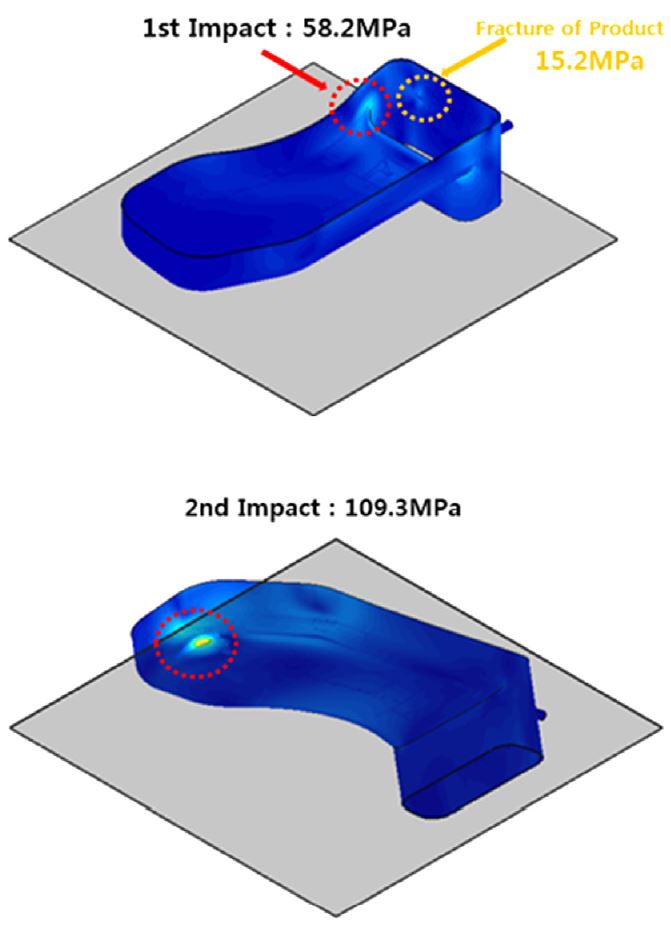

낙하 충격 파괴를 해석적으로 검증하기 위하여 일반적인 등방성 재질로 가정하여 낙하 충격해석을 통하여 검증하였다. 등방성 재질의 낙하 충격해석에서는 파손영역에서의 응력이 1차 충격에서의 최대응력이 58.2 MPa, 2차 충격에서의 응력이 109.3 MPa로 나타났으나 실제 제품의 파괴 위치와 상이하게 나타났다. 이것은 실제 제품의 파손영역에서의 파괴와 등방성 재질로 가정한 해석과 다른 결과를 나타낸다.

실제 제품의 파괴와 등방성 재질의 낙하 충격해석에서의 결과가 상이한 것은 낙하 충격해석에서의 재질의 특성은 플라스틱 재질의 등방성 물성을 적용하여 유리섬유가 함유된 플라스틱 제품의 특성이 고려되지 않는다고 판단된다.

유리섬유가 함유된 플라스틱의 경우 일반적으로 Weldline으로 인한 강성저하는, 형상 및 재질에 따라 다르나, 일반 강성의 약 20 % ~ 30 % 까지 강성저하가 발생한다. 이것은 파괴가 중요한 인자로 작용하는 부품에서는 반드시 피해야 할 설계 기준이 된다.

등방성 재질의 낙하 충격해석의 조건으로 재질은 등방성 재질(PPS GF 40 %)의 Young’s modulus : 11,273 MPa, Poisson’s Ratio : 0.41, Density : 1.70E-06 kg/mm3이다. 낙하 높이는 1000 mm이다.

본 해석에서는 열변형(사출 후변형)과 낙하 중의 공기저항은 무시하였다. 제품의 구조상 낙하 충격은 1차 낙하충격과 2차 낙하충격으로 나눌 수 있다. 등방성 재질의 낙하충격의 경우 1차 충격에서 Fig. 2와 같이 약 58.2 MPa의 응력과 2차 충격에서 약 109.3 MPa의 응력이 발생한다.

등방성 재질의 낙하 충격 해석결과에 의하여 실제의 파괴와 해석상의 강성취약 영역이 상이한 결과를 나타내고, 이것은 섬유배향(Fiber orientation)에 의한 강성저하의 영향으로 판단하여 실제 파손 메커니즘에 신뢰도를 높이기 위하여 섬유 배향성에 의한 잔류응력4,5)을 고려한 사출-구조 연성해석을 수행하였다. 먼저 유리섬유 배향6,7)의 강성저하 영향을 판단하기 위하여 인장시험편을 기준으로 Weldline이 발생하지 않는 일반 인장 시험편과 Weldline이 발생하는 인장 시험편을 인장시험 및 사출-구조 연성해석을 수행한다.

2. 본 론

2.1 인장시험 및 사출-구조 연성해석

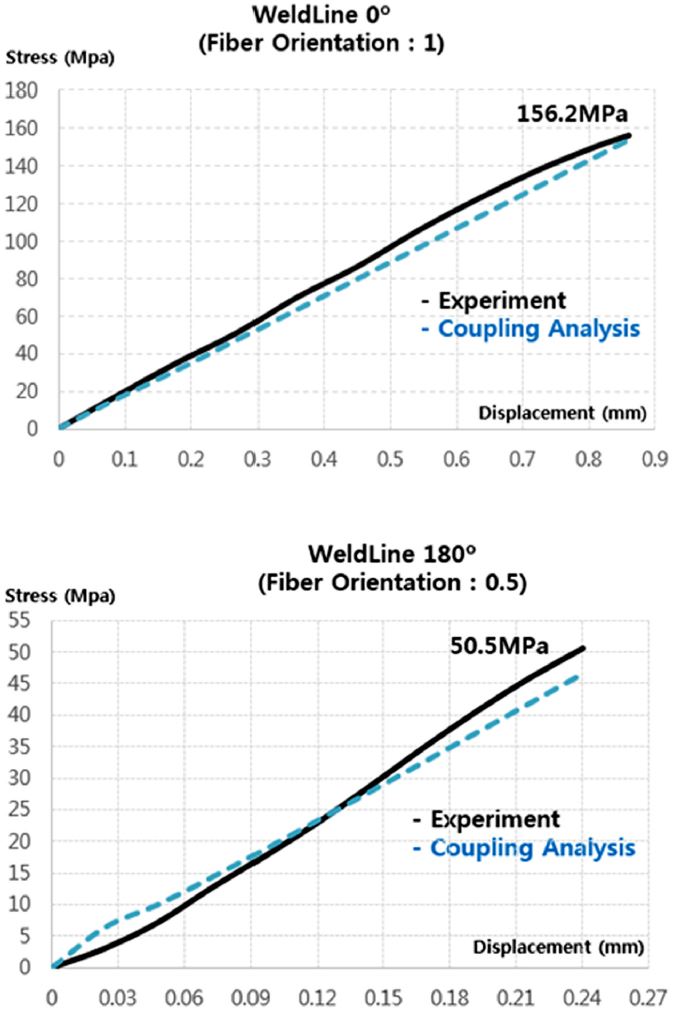

본 연구에서 사용된 재질의 인장시험 결과(Stressdisplacement curve)는 Fig. 3과 같다.

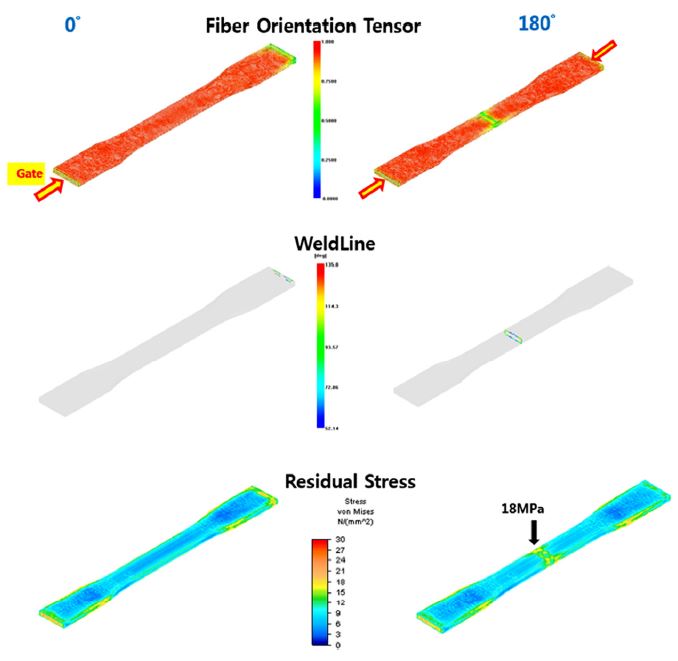

인장시험편의 최대인장강도는 약 156.2 MPa, Weldline이 발생하는 인장시험편의 최대인장강도는 약 50.5 MPa로 인장시험 결과와 최대인장강도에서 사출-구조 연성해석결과가 유사하게 나타난다. Weldline이 발생하는 인장강도는 일반 인장강도의 약 32 %까지 강성 저하가 발생하는 것을 알 수 있다.

소성변화 후의 결과8)를 판단하기 위하여서는 소성영역의 변형을 고려해야하지만 본 연구에서는 사출-구조 연성해석을 수행하고 파괴에 대한 최대 인장강도를 기준으로 하기 위해 선형해석을 적용하였다. 인장시험편의 사출-구조 연성해석9)은 Moldflow의 프로그램으로 사출해석의 섬유 배향영향을 고려한 잔류응력(residual stress)결과를 Autodesk Simulation Mechanical의 프로그램으로 넘겨서 유리 섬유배향의 영향을 충격해석에 반영하여 수행하였다.

낙하 충격해석의 사출-구조 연성해석 결과의 신뢰성을 검증하기 위하여 인장시험의 해석을 사전에 수행하여 최대인장강도를 확인하였고, 이것은 파괴에 최대인장강도를 적용한다는 의미보다 어떤 영역에서 파괴가 일어날 가능성이 크고 그 값이 최대인 장강도와의 비율을 생각하여 최적 설계에 적용하기 위해서이다.

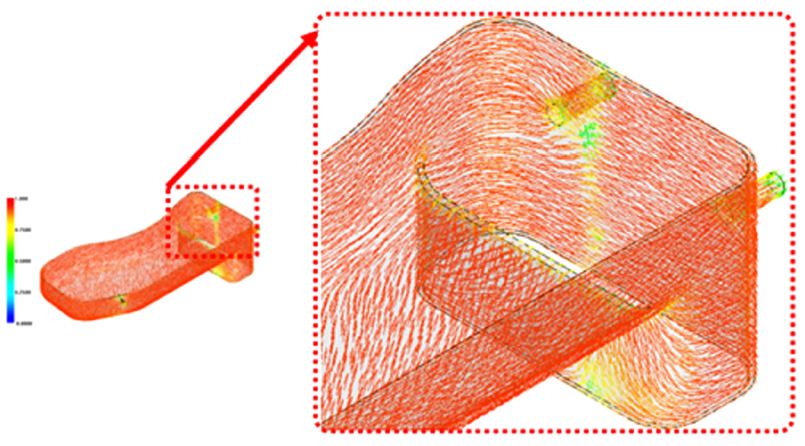

서론에서 설명한 것과 같이 현재 플라스틱의 파괴에 관한 파괴 이론은 금속재질의 최대 주응력(maximum principle stress)과 같은 판단기준이 명확하지 않다. 생산 현장에서는 제품 형상의 특성과 재질의 특성을 고려한 자체코드(house code)를 만들거나 자체 시험 및 해석 판단기준으로 판단할 수 있지만, 이것을 일반적인 제품이나 재질로 일반화하기에는 여러 가지 제약 조건 등을 검증할 필요성이 있다. Fig. 4에서는 사출-구조 연성해석을 통한 인장 시험편의 섬유배향, Weldline, 잔류응력을 나타낸다.

2.2 섬유배향 이론

강성 저하에 중요한 인자로 작용하는 섬유배향에 대하여 Moldflow프로그램에서 사용된 지배방정식10)에 대하여 설명한다.

섬유배향의 충진(filling)과 보압(packing)해석은 복합재료의 거동을 예측하기 위하여 사용된다. 사출성형의 섬유강화 열가소성수지는 섬유 복합재료의 주요한 상업용도중의 하나이다.

복합재료는 수지에 분산되는 섬유의 입자로 생각할 수 있는데, 섬유간에는 기계적 또는 유체역학적인 상호작용이 존재한다. 다수의 시판된 복합재료에는 중량비가 10 % ~ 50 %의 섬유가 첨가되어있다. 이와 같은 섬유는 기계적 특성과 유체적 특성 모두를 섬유 상호작용이 발생하여 고농도 현탄액으로 가정하여 생각할 수 있다.

사출 성형한 복합재료에서 섬유배향의 분포는 층상의 성질을 나타내고, 충진 속도, 성형조건, 재료거동, 섬유의 aspect ratio와 농도의 영향을 받는다. 섬유거동이 적절하게 고려되지 않으면 배향 레벨을 과대평가하는 경향이 있다. Moldflow의 섬유배향모델을 사용함으로써, 배향 예측의 정도를 높일 수 있다. 복합재료의 주요한 기계적 특성은, 요소당 계산된 배향 데이터로부터 계산된다. 금형 형상 혹은 함유된 섬유가 다를 경우, 이용 가능한 섬유배향모델이 다를 경우는 기계적 특성이 크게 달라질 수가 있다.

섬유배향 해석결과를 응력 혹은 휨(warpage)해석의 입력 값으로 사용함으로써 보다 신뢰성 높은 요소결과와 해석 정도를 높일 수 있다.

Moldflow 프로그램에 사용되는 유리섬유 배향 모델의 해석 모델은 Folgar-tucker11)섬유 배향식에 기초를 한다. 3D mesh의 섬유배향계산식에는 Folgartucker 섬유배향식을 사용하고, 지배방정식은 다음과 같다.

aij는 Fiber Orientation Tensor, 는 Vorticity Tensor, 는 Deformation Rate Tensor, Cl는 Fiber Interaction Coefficient 라는 스칼라 현상론적 파라메터이고 실험결과로의 피팅으로 구해지는 값이다. Mid plane과 Dual Domain 모델을 계산하기 위하여 두께 모멘트 상호계수 Dz를 추가한다.

Cl=0로 하면 원래의 Jeffery형식으로 설정되고, 은 섬유배향 텐서에 영향을 준다. 즉 가되어 전이간의 상호작용이 없고, 그 값이 과도하게 크면 섬유배향은 낮게 된다. Dz항의 크기는 섬유상호작용에 의한 면외방향으로의 렌덤효과의 영향도를 설정한다. 설정 Dz=1.0으로 설정하면 3D문제에 대응하는 Folgar-tucker배향 모델이 된다.

Dz=0.0으로 설정하면 2D문제에 대응하는 Folgar-tucker모델에 해당한다.

단, 사출성형은 수지유동의 유체역학에 의한 섬유는 주로 유동면내에 존재하므로 섬유가 면 외에 회전하는 가능성은 매우 제한적이다. 이러한 메커니즘에 의하여 섬유배향의 렌덤효과는 면내방향보다 면외방향이 매우 작게 되고 Dz는 낮은 값이 된다고 예측된다.

2.3 낙하 충격시험 및 사출-구조 연성해석

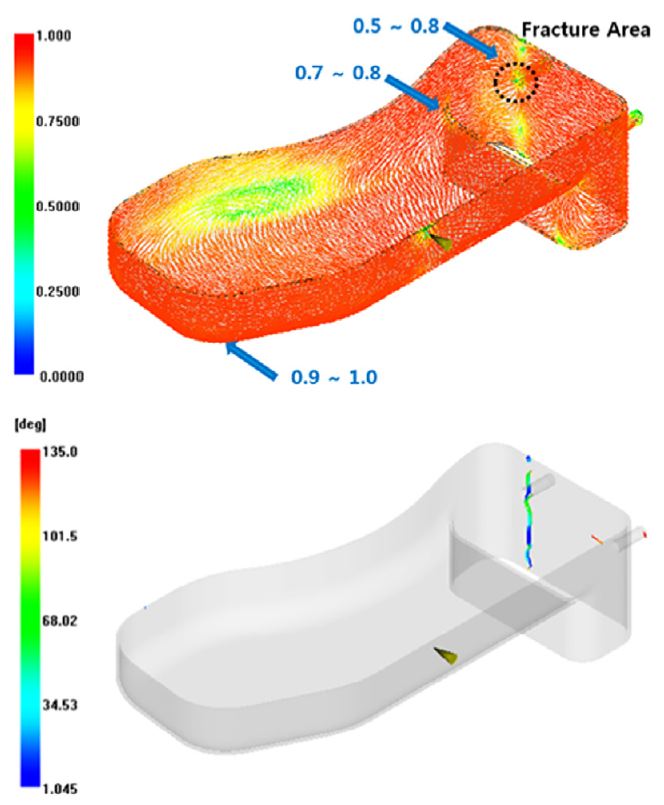

해석 결과는 Fig. 5와 같이 섬유배향 & Weldline의 결과를 나타낸다. 특히 중요한 사항중의 하나는 게이트(기존)위치에 의한 Weldline의 발생과 섬유배향의 분포가 중요하다. 실제 제품의 파괴영역인 기둥&돌기 부분에서 섬유배향이 낮게 나타나고 Weldline 또한 발생하는 것을 알 수 있다.

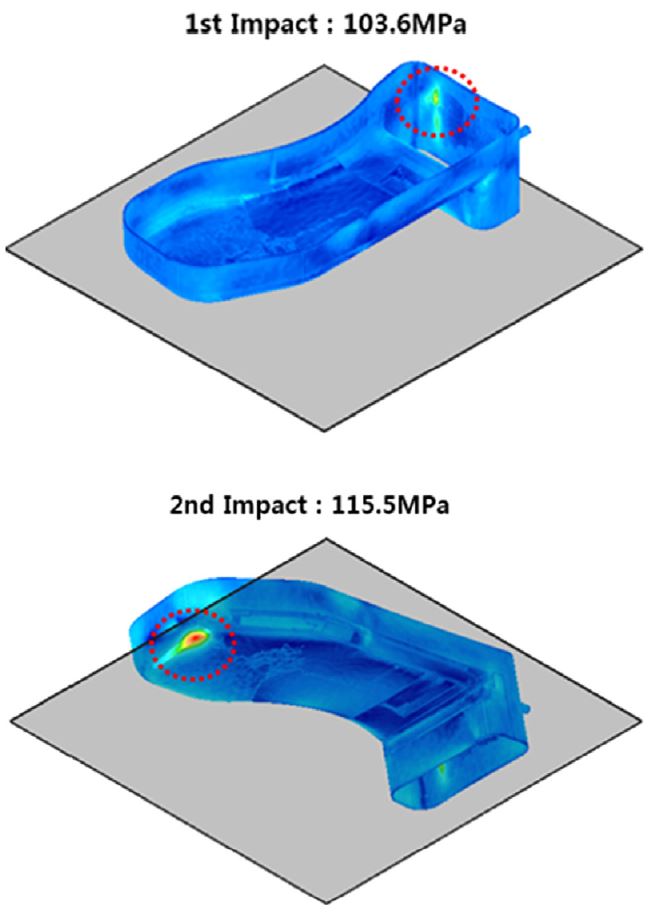

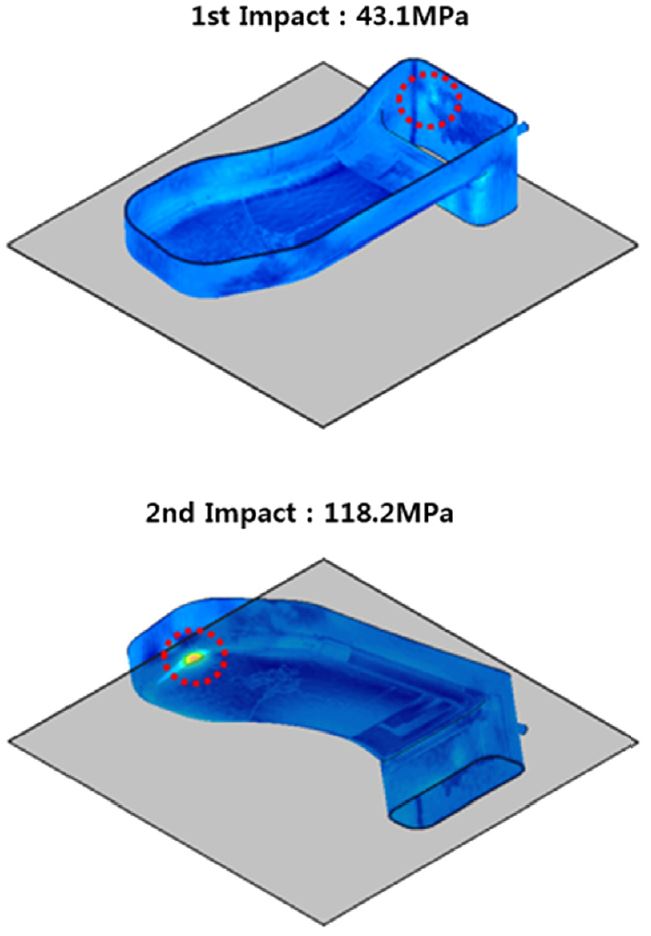

이것은 강성저하에 크게 영향을 준다는 것을 알 수 있다. 그 값을 비교해보면 제품 형상의 특성상 낙하 충격에서 1차 충격과 2차 충격의 영향을 받는데 1차 충격에서의 최대 응력값은 103.6 MPa, 2차 충격에서의 최대 응력값은 115.5 MPa이다. 1차 충격에서의 최대 응력 위치와 실제 제품의 파괴영역과 일치하며 등방성 재질의 낙하 충격 해석의 결과값과는 발생위치와 값이 다른 것을 알 수 있다.

그리고 실제 제품의 낙하 충격 시험에서는 해석상의 2차 충격의 위치에서는 파괴가 일어나지 않는다. 이것으로 본 연구에서는 1차 충격에 의한 파괴를 우선으로 하고 실제 제품과 사출-구조 연성해석의 결과를 검증하였다.

특히 등방성 재질의 낙하 충격해석12)에서는 파손영역의 응력이 크지 않게 나타나므로 낙하충격 해석결과의 신뢰성은 낮다고 판단된다. 이에 섬유배향의 강성저하 영향을 고려한 사출-구조 연성해석을 제안하고 신뢰성의 검증을 통하여 사출구조물의 강성에 대한 CAE 검증과 solution을 제안한다. Fig. 5, 6과 같은 결과로 실제 제품의 낙하 충격에 의한 파괴와 사출-구조 연성해석에 의한 결과가 일치하고 섬유배향의 영향을 고려한 신뢰성 높은 결과를 도출 하였다. 향후 유리섬유와 같은 강성에 영향을 미치는 해석적 방법에는 섬유배향을 고려한 사출-구조 연성해석을 통하여 검증하는 것이 해석적 판단기준의 신뢰성을 높인다고 판단된다.

2.4 개선 모델 해석

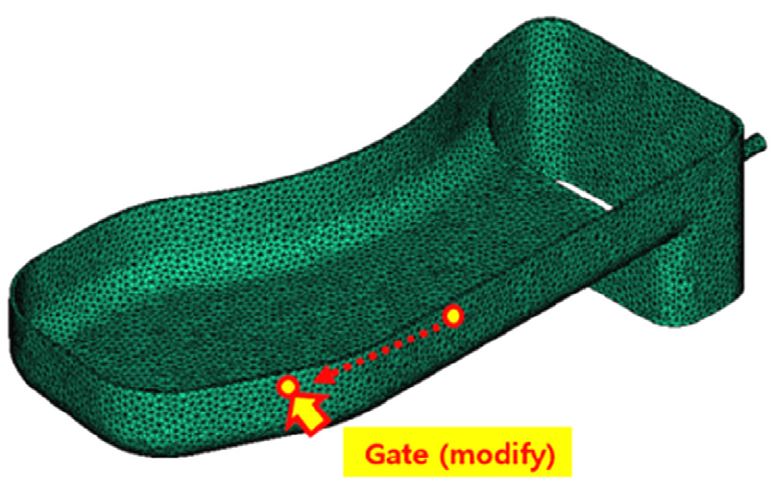

2.3장에서 설명한 것과 같이 강성 저하 취약 부분에서의 파괴를 방지 하고자 설계적 방법에서의 개선 설계 solution을 제안한다. 기존의 게이트 위치(Fig. 5)에서 Fig. 7과 같은 게이트 위치를 변화시켜 낮은 값의 섬유배향의 영역분포와 Weldline의 발생위치의 변화를 주어 강성 저하를 저감하는 설계를 하고 사출-구조 연성해석을 수행하였다. Fig. 8에서는 개선 모델에서의 유리섬유 배향의 분포를 나타낸다.

Fig. 9와 같이 파괴 영역에서의 1차 낙하 충격 응력이 43.1 MPa로 기존 모델의 103.6 MPa 대비 약 41%의 응력으로 나타난다. 실제로 제품의 게이트 위치를 변경하여 개선 설계의 제품을 낙하 시험한 결과, 파괴가 일어나지 않았다.

3. 결 론

일반적 사출 구조물에서 중요한 제품 설계 요인 중에 하나인 강성에 대한 해석적 접근 방법을 검증한다. 사출 해석 결과를 통한 유리섬유와 Weldline의 발생 여부를 확인하고 이러한 결과가 강성에 미치는 영향에 대하여 사출 해석과 구조해석의 연성해석을 통하여 제품의 해석적 신뢰도를 높이고 제품 개선 설계에 필요한 solution을 찾을 수 있다.

- - 유리섬유가 함유된 플라스틱의 인장시험 결과와 사출-구조 연성해석을 통한 유리섬유 배향효과를 검증한다.

: Weldline에 의한 유리섬유 배향이 강성 저하에 미치는 효과를 인장시험과 해석을 통하여 검증하고, 정적 구조해석 및 충격해석의 적용이 가능하다고 판단된다. - - 등방성 재질과 섬유배향을 고려한 사출-구조 연성해석의 비교 검증이 가능하다.

: 일반적인 등방성 재질의 구조해석과 사출후 잔류응력을 고려한 사출-구조 연성해석과의 차이점을 검증하고, 섬유가 함유된 플라스틱 구조물의 강성문제에서는 사출-구조 연성해석을 적용하는 것이 신뢰성 높은 결과를 얻을 수 있다. - - 유리섬유 배향에 의한 강성 저하를 최적 설계를 통하여 개선 가능하다.

: 본 연구에 사용된 제품에서는 개선 설계를 통하여, 기존 설계 대비 약 41 %의 응력 완화가 가능하다.

향후 과제로써 최적 설계 관점에서뿐만 아니라 사출 성형 공정에 의한 제품 개선과 해석과의 신뢰성과, 플라스틱 강성에 대한 해석적 신뢰도를 높이기 위하여 섬유배향뿐만 아니라 Weldline에 대한 연구도 진행할 예정이다.

Acknowledgments

*A part of this paper was presented at the KSAE 2016 Fall Conference and Exhibition

References

- V. S. Kuksenko, and V. P. Tamuzs, Fracture Micromechanics of Polymer Materials, Martinus Nijhoff Publishers, Boston, p262-277, (2005).

-

H. Zhou, Computer Modeling for Injection Molding : Simulation, Optimization and Control, Wiley, New York, p214-216, (2013).

[https://doi.org/10.1002/9781118444887]

- M. Tsutsubuchi, T. Hirota, Y. Niwa, and T. Shimasaki, Application of Plastics CAE : Focusing on Impact Analysis, Sumitomo Chemical Co., Ltd, Plastics Technical Center, (2014).

- G. Potsch, and W. Michaeli, Injection Molding An Introduction, Hanser Gardner Publications, Cincinnati, p127-131, (1995).

- H. Seiichi, Strength Properties of Plastic for Developer, Maruzen, Tokyo, p104-108, (2008).

- A. J. Pontes, N. M. Neves, and A. S. Pouzada, “The Role of the Interaction Coefficient in the Prediction of the Fiber Orientation in Planar Injection Moldings”, Department of Polymer Engineering, Univ. do Minho, 24(3), p358-366, (2002).

- A. Redjeb, L. Silva, P. Laure, M. Vincent, and T. Coupez, “Three Dimensional Numerical Simulations of Fiber Orientation in Injection Molding”, Centre de Mise en Forme des Matreriaux, 124(3), p366-371, (2002).

-

Y. Sanomura, K. Hayakawa, M. Mizuno, and M. Kawamura, “Effects of Process Conditions on Young’s Modulus and Strength of Extrudate in Short-fiber-reinforced Polypropylene”, Journal of the Japan Society for Technology of Plasticity, 28(1), p29-35, (2007).

[https://doi.org/10.1002/pc.20300]

- W. Kim, and J. R. Kim, “The Effect of Strength in Glass Fiber Orientation of Vehicle Polymer Product”, KSAE Fall Conference Proceedings, p1052-1058, (2016).

- Autodesk Simulation Moldflow Theory Manual, Autodesk, (2016).

- J. Linn, “The Folgar-Tucker Model as a Differential Algebraic System for Fiber Orientation Calculation”, Berichte des Fraunhofer, ITWM, (75), p2-4, (2005).

- P. Satheesh Kumar, S. Srikari, N. S. Mahesh, and S. Reddy, “Structural Analysis of Fiber-filled Plastics with Moulding Process Induced Anisotropy”, SAS Tech. Journal., 9(2), p19-26, (2010).