차량 비상제동을 위한 전자식 주차 브레이크 제어 시뮬레이터 설계

Copyright Ⓒ 2017 KSAE

Abstract

In this paper, a simulator hardware and control design for an electronic parking brake (EPB) are proposed for emergency vehicle braking when the hydraulic break and anti-lock brake systems (ABS) fail to function. EPB systems are designed specifically for park braking and are usually installed on the rear wheels. However, in an emergency situation when all vehicle brake systems fail, the EPB can be utilized to stop the vehicle and track the target slip ratio as the ABS. This paper analyzed the non-linear EBP of the type of motor on caliper (MoC) based on experiments. A simulator hardware is also designed to validate the performance of the designed EPB controller in terms of braking distance and performance in tracking the target slip ratio. Through the experimental analysis, it is confirmed that a sliding mode controller can be applied on a non-linear EPB to track the target slip ratio.

Keywords:

EPB(Electronic Parking Brake), ABS(Anti-lock Breaking System), MoC(Motor on Caliper), Lock-in effect키워드:

전자식 주차 브레이크, 브레이크 잠김 방지 장치, 모터 장착 캘리퍼, 잠김 효과1. 서 론

자동차 안정성 향상을 위한 기술 연구는 꾸준히 이루어지고 있으며 대표적인 기술로는 차량 전복방지 ESP(Electronic Stability Program)1), 차선이탈경고장치(LDWS)2)를 포함한 운전 보조 장치(ADAS)3) 그리고 잠김방지제동장치(ABS) 제어 기술4)이 있다.

이 중 ABS(Anti-lock Brake System)은 자동차 브레이크 잠김 현상을 방지하는 기술로써 제동 및 조향성능을 향상시키며 그 원리는 슬립율 추종을 통해 차량바퀴와 지면의 마찰계수가 항상 최대값을 갖도록 조절함에 있다. 우리나라에서도 ABS 연구가 활발하게 진행되고 있어 1990년대 중반 이후 큰 폭의 출원증가를 보이고 있다.5) 하지만 하이드로릭 모듈의 오일 누설로 인한 고장사례와 ABS 컴퓨터 시스템의 고장사례 등 예기치 못한 사고로 ABS를 비롯한 주 브레이크까지 기능을 상실하는 사례가 보고되고 있다.6) 이 경우 차량은 제동력을 상실하게 되어 운전자를 비롯한 차량 탑승자는 사고에 이를 위험에 처해지게 된다.

ABS 기능이 마비되는 비상상태에 대한 대책으로 전자식 주차 브레이크(EPB: Electronic Parking Brake)를 대체제로 활용하여 비상시에도 운전자가 안전하게 정차할 수 있도록 하는 연구가 최근에 발표된바 있다.7)

EPB는 크게 케이블 풀러 타입, 캘리퍼 타입으로 구분할 수 있고 모터로 구동되는 캘리퍼 타입인 MoC(Motor on Caliper)가 많은 차종에 탑재되어 있다. 이는 MoC 스크류를 통해 브레이크 패드로 브레이크 디스크를 눌러 그 둘 사이의 마찰력으로 브레이크의 제동력을 발생시킨다. 이와 같이 EPB는 전자적으로 제어가 가능하기에 ABS와 유사한 형태로 제어기법을 적용하여 EPB 다이나믹 브레이킹 제어설계가 가능하다.7)

상기한 바와 같이 ABS 제어기술에 대한 연구는 이미 많은 진전이 있는 반면에 EPB 제어설계에 대한 연구, 특히 MoC 시스템 모델링 및 제어설계에 대한 연구는 미비한 편이다. 일반적인 ABS와 달리 MoC EPB는 스크류를 통해 브레이크 패드에 압력을 가함으로써 주차제동력을 발생되도록 설계가 되어 있기에 제동력 히스테리시스 특성을 유발하는 스크류 잠김 효과를 시스템 모델링에서 고려해야 한다.

따라서 본 연구에서는 MoC형 EPB의 시스템을 모델링하며 이를 이용하여 유압브레이크 고장 시 비상용 브레이크로써의 역할을 수행하도록 시뮬레이터를 구성하고 적합한 제어기를 설계하는 것에 그 목적이 있다. 본 연구에서는 제동력 히스테리시스 특성이 있는 MoC의 비선형 모델링을 분석하여 EPB 제어기를 설계하고, EPB 제동력 성능을 검증할 수 있는 시뮬레이터를 구축하였다. 또한 일반적으로 ABS에 적용되는 슬립율 피드백 방법이 아닌 제동력 피드백 제어설계를 새롭게 제안하였다. 이는 목표 슬립율으로부터 제동력을 계산하고 이를 MoC가 출력하도록 제어하는 방식이다. 제동력 피드백 제어시스템과 슬립율 피드백 제어시스템의 시뮬레이션 결과를 비교하여 각각에 대한 장단점을 분석하였다.

논문의 구성은 다음과 같다. 2장에서는 MoC를 비롯한 시뮬레이터 구성에 필요한 모델링을 다루며 3장에서는 시뮬레이션에 대한 내용을 중점적으로 다룬다. 이를 활용한 실험 결과 및 분석은 4장에 소개되며 5장에서 최종 결론을 맺는다.

2. EPB 시스템 모델링

2.1 Motor on Caliper (MoC) Simulator Design

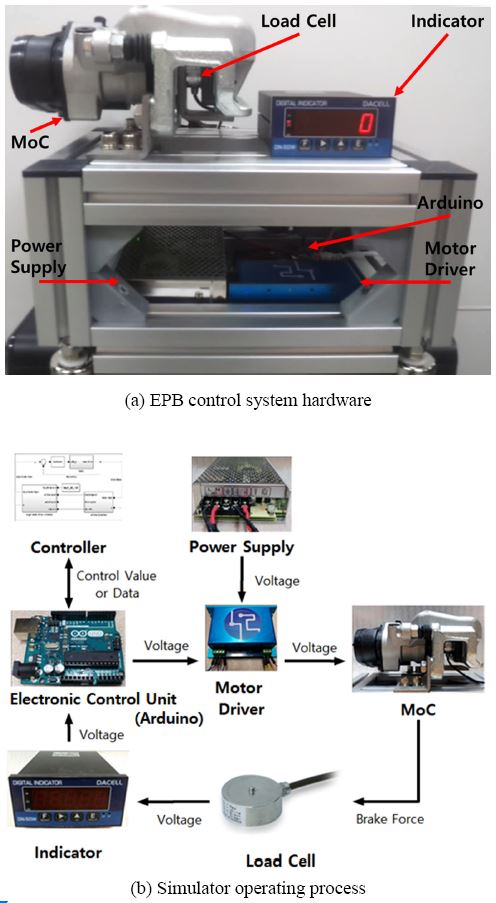

EPB 모델링과 제어성능을 검증하기 위하여 시뮬레이터 하드웨어를 MoC, 전자제어장치(아두이노), 모터드라이버, 로드셀 그리고 인디케이터 등으로 Fig. 1(a)와 같이 구성하였으며 동작구조는 Fig. 1(b)와 같다. 구성된 제어기로부터 출력된 제어 입력값이 모터드라이브를 거쳐 MoC에 입력되고, MoC의 구동으로 인해 발생한 제동력은 로드셀을 통해 측정되어 다시 제어기에 전달되는 구조다. 구성된 하드웨어를 사용하여 먼저 MoC의 시스템 모델링을 분석하였으며 제어기를 설계한 후 제동력 성능 분석을 수행하였다.

2.2 Motor on Caliper (MoC) 모델링

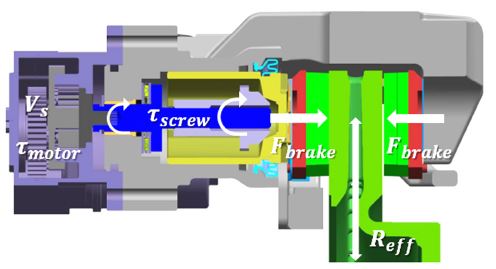

MoC의 내부 구조는 Fig. 2와 같이 정격전압이 12 V인 DC모터에서 출력되는 모터 샤프트의 회전력(τmotor )을 기어비를 통해 증폭시키고 이를 스크류를 이용해 병진운동(τscrew)으로 변환시켜 양면의 패드가 브레이크 디스크에 압력을 가함으로써 제동력(Fbrake)을 발생하는 구조로 설계되어 있다.

MoC의 system identification을 통한 모델링을 하기 위하여 MoC에 전압(Vs)을 입력하고 그에 따른 출력제동력의 정상상태응답 특성과 과도응답 특성을 분석하였다.

입력전압 Vs가 인가되었을 때의 일반적인 DC모터의 전압-토크의 관계식은 식 (1)과 같고, 여기서 α, β는 DC모터파라미터와 관련된 상수값이다.

| (1) |

EPB 시스템에서의 제동력은 모두 브레이크 패드와 브레이크 디스크가 접촉했을 때 발생되기에 모터 샤프트 속도 ωmotor = 0이 되어 위 식은 아래 식 (2)와 같이 표현 가능하다.

| (2) |

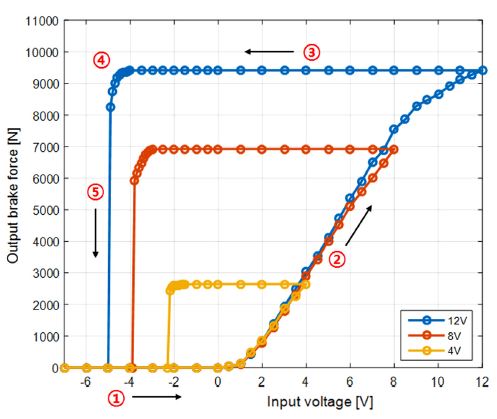

이로부터 일반적인 DC모터의 경우, 모터 샤프트의 회전속도가 ‘0’이면 전압과 토크는 상호 비례적인 관계를 가짐을 알 수 있다. 하지만 DC모터를 구동모터로 활용하여 설계된 MoC의 경우, 입력전압 변화에 따른 제동력의 추이를 살펴본 결과 전압과 제동력이 비례관계가 아닌 비선형적 형태를 보여주고 있다(Fig. 3). 그림에서 입력전압의 부호가 ‘+’인 경우 모터가 제동력을 인가하는 방향으로 회전함을 의미하며, ‘-’ 부호일 경우 제동력이 해제되는 방향으로 회전함을 의미한다.

MoC의 입력전압이 0 V에서부터 증가함에 따라 제동력 역시 선형적으로 증가하는 추세를 보이다가 입력전압이 점차 감소할 때 제동력이 감소가 되지 않고 유지되는 히스테리시스 특성을 실험결과를 통해서 알 수 있다.

이런 형태의 비선형적 특성이 도출되는 원인은 기본적으로 EPB는 주차브레이크며 따라서 전원이 차단되었을 시에도 바퀴의 제동력이 유지되는 스크류 잠김 효과가 적용되도록 설계되었기 때문이다. 이로 인해 Fig. 3과 같이 MoC의 전압-제동력은 비선형요소인 히스테리시스 관계가 성립한다. 따라서 MoC의 전압-제동력 정상상태응답 특성은 다음과 같이 5가지 단계로 구분할 수 있다.

단계 ① : 브레이크 패드가 브레이크 디스크에 접촉이 안 되어 있는 초기 상태에서 입력전압이 점차 증가하여 패드가 디스크에 맞닿는 순간(Vs = 0 V)에 이르기까지의 단계로, 이 경우 모터는 제동력은 하한선인 ‘0 N’ 이 된다.

단계 ② : 입력전압이 0 V를 지나 점차 증가하는 단계로, 브레이크패드와 브레이크디스크가 점차 강하게 접촉하여 제동력이 증가되며, 정상상태에서는 모터 샤프트 속도가 0이 됨으로 식 (2)와 같이 DC모터와 같이 전압과 제동력은 상호 비례적인 관계를 보여준다.

단계 ③ : 입력전압이 최고점 이후(4 V, 8 V, 12 V) 점차 감소하는 단계로, 입력 전압이 감소되지만 병진운동을 일으키던 캘리퍼의 움직임이 스크류 잠김효과에 의해 제동력은 일정하게 유지되는 히스테리시스 특성을 보여준다. 이는 EPB 시스템이 비선형 시스템이 되는 원인과 동시에 EPB가 주차브레이크로써의 역할을 수행할 수 있게 하는 요소이다.

단계 ④ : 입력전압이 반대방향으로 점차 커지게 되면 스크류가 제동 마찰력을 이기고 풀리게 되는 ‘제동력 해제 역치 전압’근방에 도달하게 되고 이로 인해 제동력이 조금씩 완화되는 단계이다.

단계 ⑤ : 입력전압이 반대방향으로 ‘제동력 해제역치 전압’보다 큰 단계로, 스크류 및 패드의 제동력이 빠르게 풀리게 되며 따라서 제동력은 순식간에 ‘0 N’이 된다.

MoC 정상상태 응답 특성 결과로부터 EPB 시스템은 히스테리시스 특성을 갖는 비선형시스템이며 중간수치의 전압 값을 입력한 경우에는 락-인 효과로 인해 제동력이 유지되어 선형적 제어설계를 적용할 수 없다는 결론을 내릴 수 있다. 이에 따라 제어 입력값으로 Max / Min값을 갖는 뱅뱅제어기 혹은 슬라이딩 모드 제어기가 적합하다고 분석을 하였다.

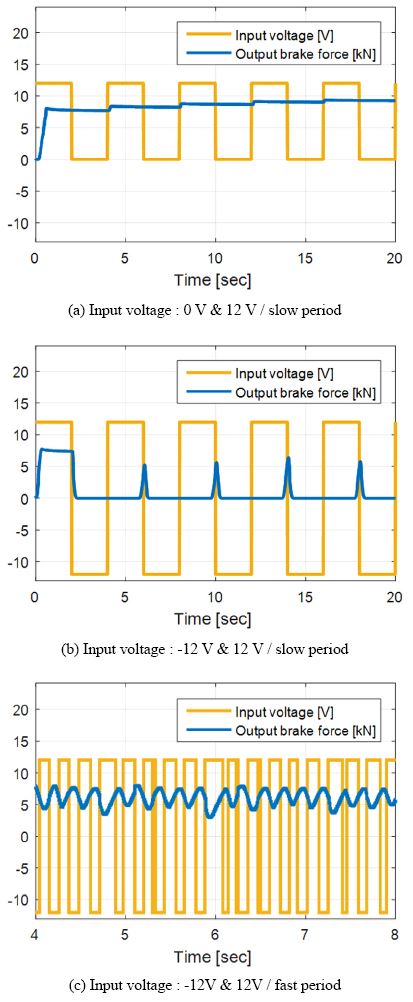

MoC에 최대/최소 입력전압만 가해지는 상황에서의 MoC의 제동력 특성을 파악하기 위한 실험을 수행하였다.

Fig. 4(a)와 같이 입력전압이 12 V에서 0 V으로 0.25 Hz로 천천히 스위칭 될 경우 제동력이 감소되지 않고 유지되거나 더 증가가 된다는 점을 확인할 수 있으며 이는 스크류 락-인 효과가 실제적으로 적용됨을 의미한다.

제동력을 해제하기 위해 Fig. 4(b)와 같이 입력전압의 값을 최대/최소 값인 12/-12 V 펄스파로 인가하였다. 실험초기 캘리퍼의 위치값은 브레이크패드와 거의 접촉해 있는 상태이므로 처음 입력전압이 12 V로 가해진 경우 즉시 제동력이 증가함을 확인할 수 있다.

하지만 -12 V가 가해져 제동력이 ‘0’이 된 이후에는 캘리퍼가 제동력을 해제하는 방향으로 움직이게 되어 다음 12 V 인가시에는 그만큼 시간차가 발생함을 확인할 수 있다. 제동력 ‘0 N’의 의미는 차량 바퀴가 자유로운 상태라는 뜻으로 슬립율이 ‘0’이 됨을 의미하기에 슬립율을 목표값에 추종하도록 제어하기 위하여 입력전압은 Fig. 4(c)와 같이 초당 수번 반복되는 펄스파형으로 인가되어야함을 알 수 있다. 그러나 본 시스템에서는 모터 최고 회전속도, 기어비, 패드와 디스크 간격 등의 제한으로 최대 10 Hz 이하로만 가능하다.

2.3 자동차역학 모델링

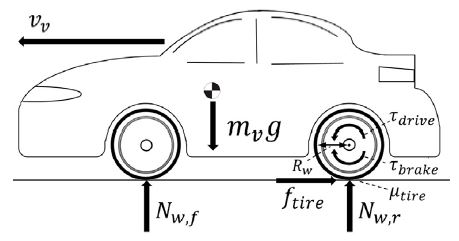

MoC에서 출력된 제동력(Fpad)으로부터 제어 목표값인 슬립율 λ(t)을 계산하기 위한 관계식은 자동차 역학을 사용하여 유도할 수 있다.

최종 목표제어 파라미터인 슬립율 λ(t)은 다음 수식으로 정의된다.

| (3) |

따라서 λ(t) 산출을 위해서는 νν (t)과 νw (t)의 값을 구해야 하는데, 여기서 EPB 시스템의 특성을 고려하여 일반적인 자동차 역학과는 다르게 모델링되어야 할 부분이 발생한다.

제동시 자동차 가속도는 각 후륜 바퀴와 지면의 마찰력 ftire에 의해서 결정된다.

| (4) |

차량의 감속을 제어하므로 aν (t)는 음수로 연산되어 현재 차량속도 νν(t)는 아래와 같이 구할 수 있다.

| (5) |

관성 모멘트가 Jw이고 반지름이 Rw인 후륜바퀴에 가해지는 바퀴토크는 주행토크와 제동토크로 계산할 수 있다.

| (6) |

주행토크(τdriνe (t))는 타이어 마찰력과 후륜에 가해지는 수직항력 (Nw,r )에서 유도할 수 있으며

| (7) |

제동토크(τbrake (t))는 디스크의 중심으로부터 브레이크 패드 중심까지의 거리가 Reff인 브레이크 디스크를 브레이크 패드가 양쪽에서 누르는 마찰력으로 인해 발생되기에 다음과 같이 계산할 수 있다.

| (8) |

식 (6)-(8)을 이용하면 현재 바퀴속도 νw(t)는 다음과 같이 유도된다.

| (9) |

위의 과정들을 통해 얻게 된 식 (5), (9)를 식 (3)에 대입하면 Fpad (t)로부터 λ(t)까지의 역학적 관계를 유도할 수 있다.

EPB 시스템은 ABS 와는 달리 차량의 후륜에만 탑재되어 있으며, 각 후륜이 감당하는 수직항력 Nw,r은 차종 종 및 감속도에 따라 1/4이하가 될 수 있다.

3. EPB 제어시스템 설계

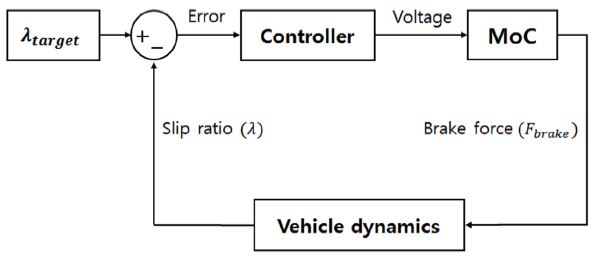

3.1 슬립율 피드백 제어 시스템

EPB 슬립율 피드백 제어 시스템은 정해진 목표슬립율 값을 추정하기 위하여 일반적인 ABS 제어시스템8)과 유사하게 시스템을 구성할 수 있다.

Fig. 6에서 MoC 블록에 해당하는 부분은 실제 하드웨어로 연결되었으며(Fig. 1) 차량 동역학(vehicle dynamics)블록은 2.3장에서 유도한 차량 동역학 모델링을 이용하였다.

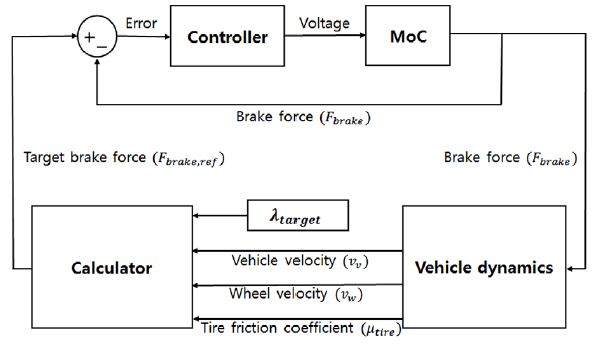

3.2 제동력 피드백 제어 시스템

제안하는 제동력 피드백 시스템은 목표 슬립율을 추종하기 위한 최적의 제동력을 계산하고, 그 값을 MoC가 출력하도록 유도하는 방식이며 그 형태는 Fig. 7과 같다. 하지만 슬립율 제어 피드백과는 달리 제동력을 계측하고 피드백할 수 있어야만 사용가능하기에 본 연구에서는 모터 전류를 피드백 받아 MoC의 제동력을 유도할 수 있다는 가정을 하였다.

앞선 경우와 마찬가지로 MoC 블록은 실제 하드웨어가 담당하며 차량 동역학(vehicle dynamics) 블록은 2.3장에서 다룬 차량 동역학 모델링을 이용하여 제동력으로부터 차량속도, 바퀴속도, 마찰계수를 산출하는 수식으로 표현되어있다. 목표 제동력 산출(target brake force calculator) 블록의 내부구조는 Fig. 7과 같이 입력받는 총 4개의 파라미터로부터 목표 제동력을 산출하는 수식이 포함되어 있으며, 그 도출 과정은 아래와 같다.

제동력 피드백 시스템에서는 다음 슬립율인 λi +1이 목표 슬립율인 λtarget이 되도록 하는 제동력 Fbrake,ref을 계산한다.

| (10) |

다음 차량속도와 바퀴속도는 식 (5), (9)를 이용하면 아래와 같이 구할 수 있다. 여기서 Ts는 시뮬레이션의 샘플링 주기다.

| (11) |

| (12) |

식 (11), (12)를 식 (10)에 대입하여 기준 제동토크 τi, brake,ref 에 대한 식으로 정리하고 식 (8)을 이용하여 제동토크를 제동력으로 변환하면 아래와 같은 제동력과 제동력 토크 목표값을 계산할 수 있는 최종 수식을 얻을 수 있다.

| (13) |

| (14) |

MoC의 선형화가 가능해지는 경우를 가정하였을 시 슬립율 피드백 시스템은 마찰계수-슬립율 곡선에 의해 여전히 비선형적인 요소를 내포하고 있어 선형제어기를 사용할 수 없는 반면, 제동력 피드백 시스템은 산출된 목표 제동력을 추종하고 제동력을 피드백 받는 컨트롤러를 설계하는 것이기에 선형제어기가 사용이 가능하다는 장점이 있다.

슬립율 피드백 시스템과 제동력 피드백 시스템을 비교 분석하기 위하여 비선형 제어설계 방법인 뱅뱅제어기와 슬라이딩 모드 제어기를 적용하여 제동력 성능을 비교 검토하였다.

3.3 뱅뱅 제어기 설계

뱅뱅 제어기는 현재 출력값과 목표값의 제어오차(e)에 비례하여 제어입력을 계산하는 방법으로9)

| (15) |

튜닝 파라미터 K 값은 최단시간에 목표치에 도달하기 위해 일반적으로 이득값을 크게 설정할 수 있다. 본 연구에서 사용하는 MoC는 정격전압이 12 V인 배터리 내에서 구동되므로 인가할 수 있는 이득의 최대값인 12를 K 값으로 선정하였다.

3.4 슬라이딩 모드 제어기 설계

슬라이딩 모드 제어는 랴푸노프 안정성을 보장하는 슬라이딩 모드가 일어나도록 하는 평면 s를 설정하고 시스템이 이에 수렴하도록 제어하는 것이다.10) 여기서 s는 다음과 같이 슬립율 오차로 표현할 수 있고 등가제어 입력으로 아래와 같이 나타낼 수 있다.11)

| (16) |

슬라이딩 모드 평면이 설정되었으면 이 만족을 시키면서 채터링 현상을 줄이기 위하여 제어기는 다음과 같은 제어입력 수식을 MoC에 인가하도록 설계를 할 수 있다.

| (17) |

여기서 튜닝 파라미터는 제어입력 크기 K, 슬라이딩 평면 설계 변수 ϕ 가 이에 해당하며 K 값은 뱅뱅 제어기와 마찬가지의 이유로 K=12로 선정하였다. 다른 파라미터는 2.2장에서 언급한 바와같이 MoC 비선형으로 인해 전달함수 생성에 어려움이 있는 관계로 실험적 접근 방법을 통하여 ϕ=0.02의 값을 도출하였으며 이를 시뮬레이션에 인가하여 사용하였다.

4. 실험 결과

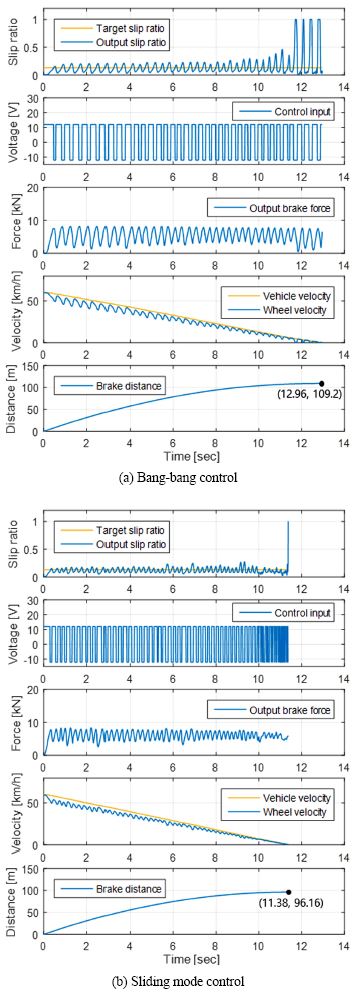

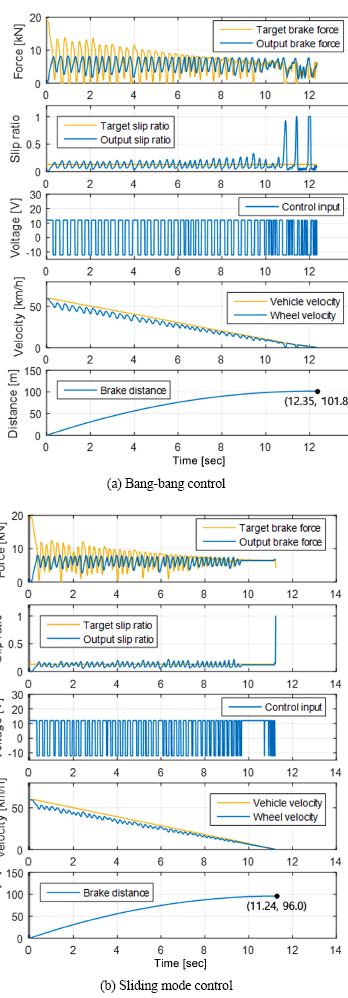

실험은 상기된 제어시스템을 MATLAB Simunlink와 아두이노를 이용하여 설계하였으며 Fig. 1의 시뮬레이터를 구동하여 실험을 수행하였다. 실험 환경은 목표 슬립율 0.13, 초기 차량속도 60 km/h, 저마찰 주행환경, 차량의 질량은 2톤급으로 설정하였다.

슬립율 피드백 시스템은 Fig. 8(a)와 같이 뱅뱅 제어시 차량의 속도가 감소할수록 슬립율이 1로 발산하는 경향이 있음을 확인할 수 있다. 이는 차량이 감속함에 따라 목표 슬립율 추종을 위한 토크값이 점차 작아지는데 실제 제동력은 이보다 큰값이 출력되기에 발생하는 현상으로 분석된다.

반면 슬립율 피드백 시스템에 슬라이딩 모드 제어를 적용한 경우(Fig. 8(b)) 슬립율을 추종하는 과정에서 뱅뱅 제어보다 진폭이 작고 보다 빠르게 목표값을 추종함을 확인할 수 있다. 그 결과 실제 물리적인 현상인 차량속도와 바퀴속도의 움직임 역시 슬라이딩 모드 제어기법이 뱅뱅 제어보다 정밀하게 바퀴속도를 조절하며, Table 1에서 확인 가능함과 같이 제동시간 및 제동거리 측면에서도 슬라이딩 모드 제어의 우월한 성능을 알 수 있다.

제동력 피드백 시스템 결과(Fig. 9)에서도 슬라이딩 모드 제어의 제동력 추종 성능 및 목표 슬립율 추정이 뱅뱅제어보다 우월함을 Table 1을 통해 알 수 있다. 또한 결과적으로 슬립율 피드백과 제동력 피드백 시스템의 제동력 성능은 유사함이 확인 가능하였다.

5. 결 론

본 연구는 주행중인 차량이 브레이크의 고장으로 유압브레이크에 및 ABS 사용이 불가능한 비상시에 EPB를 대체제로 활용할 수 있도록 EPB 제동력 제어 시스템을 설계하였고 시뮬레이터를 설계하여 성능을 실험적으로 검증하였다. EPB MoC의 스크류락-인 효과로 인해 입력전압-출력제동력의 정상상태응답이 히스테리시스 특성 곡선으로 표현되며 따라서 비선형제어기법이 요구되는 것을 분석되었다. 이에 따라 뱅뱅제어기와 슬라이딩 모드 제어기를 설계하여 EPB의 제동력을 실험한 결과 슬라이딩 모드 제어기의 성능이 우수함을 확인할 수 있었다. 본 연구에서는 오직 한 개의 바퀴에 대한 것으로 실차적용을 위해서는 두 바퀴 시뮬레이터를 설계하거나 실제차량에 적용하여 다각도 방면에서 검토를 진행할 필요가 있다.

Nomenclature

| λ : | slip ratio |

| λtarget : | target slip ratio |

| νν : | vehicle velocity |

| νw : | wheel velocity |

| ν0,ν : | initial velocity of vehicle |

| ν0,w : | initial velocity of wheel |

| aν : | acceleration of vehicle |

| Fpad : | brake force from caliper of MoC |

| Fdriνe : | force at wheel when car driving |

| τbrake : | brake torque of MoC |

| τdriνe : | drive torque of wheel |

| ftire : | friction force between tire and road |

| mν : | mass of vehicle |

| Jw : | moment of inertia of wheel |

| Rw : | radius of wheel |

| Reff : | distance between pad and center of disc |

| Nw,f : | normal force at one front wheel |

| Nw,r : | normal force at one rear wheel |

| μtire : | friction coefficient of tire |

| μdisc : | friction coefficient of brake disc |

Acknowledgments

본 연구는 한동대학교 교내연구지원사업 제20150093호에 의한 것임.

References

- S. J. Yim, and Y. J. Park, “Design of a Robust Controller for Rollover Prevention with Active Suspension and ESP”, KSAE Spring Conference Proceedings, p668-673, (2010).

-

H. S. Park, H. G. Lee, K. J. Chang, and S. M. Yoo, “LDWS Performance Study Based on the Vehicle Type”, Transactions of KSAE, 20(6), p39-45, (2012).

[https://doi.org/10.7467/KSAE.2012.20.6.039]

-

K. H. Lee, J. H. Bak, and C. H. Lee, “A Study on DGPS/GIS-based Vehicle Control for Safe Driving”, Transactions of KSAE, 21(5), p54-58, (2013).

[https://doi.org/10.7467/KSAE.2013.21.5.054]

- M. G. Kim, J. W. Woo, and S. B. Lee, “Comparative Study on the Braking Performance for Passenger Car”, KSAE Spring Conference Proceedings, p1752-1757, (2011).

- H. S. Kang, “The Analysis of Trend on Patent Application of ABS(Anti-lock Brake System)”, Transactions of KSAE, 24(1), p112-114, (2002).

- L. K. Lee, C. H. Kook, Y. C. Kim, C. K. Kim, D. H. Kim, Y. S. Lee, and H. H. Moon, “Failure Example Study for Tribological Characteristics of Anti-Lock Brake System in Automotive”, KSTLE Conference Proceedings, p33-34, (2012).

- S. J. Hwang, J. S. Hong, D. K. Ahn, and T. S. Kim, “Study of EPB Dynamic Braking Performance”, KSAE Annual Conference Proceedings, p386-387, (2014).

- T. Fu, Modeling and Performance Analysis of ABS System with Nonlinear Control, M. S. Thesis, Concordia University, Montreal, (2000).

- C. W. Lim, Y. J. Park, S. J. Moon, and Y. S. Park, “Robust Optimal Bang-Bang Controller Using Lyapunov Robust Stability Condition”, Journal of Institute of Control, Robotics and Systems, 12(5), p411-418, (2006).

-

J. S. Kim, “ABS Sliding Mode Control Considering Optimum Road Friction Force of Tyre”, Transactions of KSAE, 21(1), p78-85, (2013).

[https://doi.org/10.7467/KSAE.2013.21.1.078]

- D. S. Yun, H. S. Kim, J. H. Song, and K.S. Boo, “Brake Performance Analysis of Sliding Mode Controller by Comparing with a Commercial Anti-lock Brake System”, Transactions of KSAE, 18(2), p14-23, (2010).