머신러닝 기반 엔진 타이밍 체인 시스템용 압력제어밸브의 유량특성 예측 및 이상감지

Copyright Ⓒ 2025 KSAE / 234-03

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This study proposed a machine learning-based methodology for predicting flow characteristics and detecting anomalies in pressure relief valves applied in automotive engine timing chain systems. Analysis was conducted using Random Forest, XGBoost, and LightGBM algorithms on comprehensive inspection data from 1.36 million products produced in 2023. The Random Forest test demonstrated superior performance in low and high-pressure regions, with particularly stable predictions in low-pressure conditions. Oil pressure and production timing were identified as key influencing factors. The anomaly detection algorithm effectively classified defect types across different specifications, specifically in detecting low-pressure flow anomalies caused by vent cap defects. This methodology is expected to significantly contribute to ensuring quality control efficiency and reducing defect rate in production processes.

Keywords:

Machine learning, Flow characteristic, Detecting anomaly, Pressure relief valves, Engine timing chain systems키워드:

머신러닝, 유량특성, 이상감지, 압력제어밸브, 엔진 타이밍 체인 시스템1. 서 론

최근 자동차 산업은 배출가스규제 강화와 연비향상 요구에 따라 엔진의 고효율화가 진행되고 있으며, 이는 엔진 내부 부품들의 높은 신뢰성과 정밀한 제어를 필요로 한다. 특히 타이밍 체인 시스템은 엔진의 성능과 내구성에 직접적인 영향을 미치는 구성요소로서 타이밍 체인, 유압텐셔너, 텐셔너 암, 체인가이드 및 스프로켓 등으로 구성되어 크랭크축과 캠축의 회전수를 제어하여 엔진의 흡배기 밸브 타이밍을 결정한다. 시스템 구성 부품 중 유압 텐셔너는 오일압력을 이용하여 체인의 장력 및 거동을 조절1)하는데 엔진의 고출력화와 새로운 밸브 타이밍 기술의 도입으로 인해 엔진 크랭크의 비틀림 진동과 캠토크가 증가하게 되어 기존의 유압 텐셔너로는 이러한 부하조건에서 체인의 장력과 거동을 효과적으로 제어하는데 한계가 있다.2) 이러한 한계를 극복하고자 최근 압력제어밸브(Pressure Relief Valve, PRV)를 적용하는 유압텐셔너가 증가하고 있는 추세이다.

또한, 최근 PRV성능을 최대로 높이기 위해서 저압영역의 오일유량 공차를 최소화하는 반면 고압영역에서는 배출유량을 증가시키는 경향으로 부품의 유량 특성이 점점 복잡해지고 생산 시 엄격한 유량 관리를 통한 품질관리를 요구하고 있지만, 대량 생산 환경에서 실시간 품질관리에 어려움이 있고 통계적 품질 관리에 한계가 있다. 뿐만 아니라 빠른 사이클 타임을 적용하여 실시간 이상감지가 곤란하고 전수 검사에 대한 비용이 상당히 증가하고 있다.2) 현재 PRV생산현장에서는 전수 유량측정을 통한 품질관리를 진행하고 있지만 부품이 완전히 조립된 이후에나 유량 측정이 가능하며 불량 발생 시 전체 제품의 폐기로 이어지고 있을 뿐만 아니라 짧은 사이클 타임으로 인해 충분한 측정시간을 확보하기 어려워 측정 결과의 신뢰성에 영향을 미칠 수 있다.

따라서, 본 연구는 이러한 배경에서 머신러닝 기술을 활용하여 PRV의 유량특성을 예측하고 실시간 이상감지에 대한 새로운 방법론을 소개하고자 한다. 최근 머신러닝 기술이 발전하면서 복잡한 비선형 시스템의 특성 예측에서 높은 성능3)을 보여주고 있으며 Random forest, XGBoost 및 LightGBM4)과 같은 알고리즘들은 다양한 산업 분야에서 예측 모델로 활용되어 좋은 결과를 보여주고 있다.

그리고, 기존 연구들이 단순한 통계적 접근이나 단일 알고리즘에 의존한 반면 본 연구에서는 다양한 머신러닝 알고리즘을 비교 분석하였고, 실제 생산현장의 대규모 데이터셋을 활용하여 모델의 실용성을 검증하였으며, 제품 사양에 대한 교차검증을 통해 모델의 범용성을 확보하였다. 이는 향 후 인공지능 기술을 기반으로 PRV의 품질관리 정확도를 향상시키고, 나아가 자동차 부품산업의 스마트 제조 구현5)에 기여하는 데에 기초자료로 활용할 수 있을 것으로 기대된다.

2. 압력제어밸브 시스템 분석

2.1 압력제어밸브 구조 및 작동원리

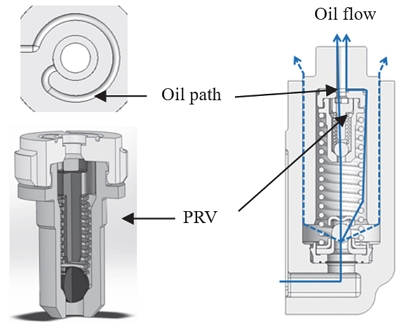

PRV는 벤트캡, 스탬, 볼, 스프링 및 바디로 구성되어 있고 벤트캡 상단분의 미로형 유로는 저압조건에서 오일의 유량을 제어하는 역할을 하며, 볼-스프링 기구는 고압조건에서 오일의 배출량을 조절하는 기능을 수행한다. Fig. 1은 PRV와 유압텐셔너의 구조를 나타낸 단면도이다.

PRV의 상단부에 적용된 미로형 유로는 텐셔너 피스톤 내측 상단면과 접촉하여 유로를 형성하고 폭, 깊이 및 유로의 길이를 조절하여 원하는 유량특성을 구현할 수 있다. 특히, 저압 조건에서는 이 미로형 유로를 통해서만 오일이 배출되기 때문에 유로의 설계가 PRV의 저압 특성을 결정하는 핵심 요소가 된다. 바디 내부의 스프링은 볼에 일정한 힘을 가하여 밸브의 개폐압력을 결정하고 볼은 오일의 흐름을 차단하거나 개방하는 밸브 역할을 한다.6)

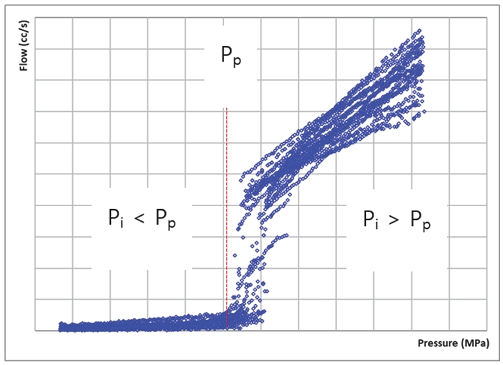

Fig. 2는 PRV의 압력에 따른 배출유량을 측정한 데이터로 작동 메커니즘은 압력 조건에 따라 다음과 같이 구분된다. 그래프에서 Pp는 볼과 스프링 기구가 작동하기 시작하는 임계압력으로 스프링의 초기 압축력과 볼의 유효 단면적에 의해 결정된다. PRV로 유입되는 오일압력이 낮은 저압조건에서는 내부의 볼이 닫혀 있는 상태로 오일은 미로형 유로를 통해서만 배출된다. 반면에, 고압조건에서는 볼이 완전히 열려 대부분의 오일이 배출되고 유량은 볼의 개방량에 따라서 결정된다. 이러한 작동 특성으로 인해 PRV는 엔진의 운전 조건에 따라 적응적으로 유량을 조절할 수 있으며, 이는 타이밍 체인의 거동을 제어하는 역할을 한다.

2.2 유체 역학적 특성

PRV의 유체 역학적 특성은 미로형 유로의 유동과 볼-스프링 기구에서의 유동 특성으로 구분할 수 있다. 저압영역에서 유량은 사양에 따라서 다르지만 0.5 ~ 6.4 cc/s의 범위내 위치하며 좁은 미로형 직사각형 단면 유로를 통해 유동한다. 유속이 상대적으로 낮아 레이놀드 수가 2300미만 유지되므로 층류 조건에서의 유동으로 설정하여 수정된 Poiseuille 방정식8)을 따르며, 고압영역의 볼-스프링 기구를 통한 유동은 오리피스 유동 특성을 나타낸다. Table 1은 저압영역, 및 고압영역에서의 유량과 압력의 상관관계를 표현한 방정식으로 저압영역에서의 유량은 압력의 변화에 따라 선형적으로 비례하고 고압영역에서는 오리피스 유동이 지배하여 압력의 제곱근에 비례하여 변화한다.

작동 유체의 온도 변화는 점도 변화를 통해 유량특성에 영향을 미친다. 온도가 상승하면 점도가 감소하여 저압 영역에서의 유량이 증가하며, 이는 고압영역도 마찬가지이다. 그러나, 본 연구에서 이용될 데이터는 Velocite oil #6저점도 오일로 온도 변화에 따른 점도변화가 적고 일정한 점도 특성으로 데이터 분석에 영향이 적어 상세한 언급을 생략하고자 한다.

3. 머신러닝 기반 분석 방법

3.1 데이터 전처리

Table 2는 본 연구에서 활용한 PRV의 설계 사양 및 데이터의 특징을 표현하였다. PRV.A ~ D사양 모두 유압텐셔너에 적용하여 체인의 거동 및 장력을 조절하는 역할을 수행하며 벤트캡과 스프링 사양을 통해 저압 및 고압 유량을 조절한다.

PRV.A가 최초 개발된 사양이고 PRV.C는 3기통 소형엔진의 저속 조건에서의 이상거동을 방지하기 위하여 저압조건의 유량을 감소시킨 사양이다. PRV.D는 이물질 유입을 막기 위하여 PRV.B와 동일한 사양에 필터를 적용한 사양이며 PRV.B는 대형 가솔린 엔진의 이상소음을 방지하기 위해 개발된 사양으로 본 연구에서 이용된 데이터는 타이밍 체인 시스템을 전문적으로 생산하는 국내 “B”사에서 2023년에 생산된 1,361,975개의 PRV 전수 검사 데이터이며 신뢰성 있는 모델 개발을 위해 전처리 과정을 수행하였다.

머신러닝을 통해 유량을 예측하는데 사용된 변수는 Table 3에 나타냈다. 변수 중 지그(Jig)는 생산과정 중 라인에서 유량을 측정하기 위한 PRV고정장치를 의미하며 총 8개의 지그가 변수로 설정되었다. 전체 데이터 중 70 %데이터를 학습데이터로 사용하였고 나머지 30 %의 데이터 중 절반은 검증데이터로, 나머지는 테스트 데이터로 사용하였고 교차검증은 학습데이터 만으로 진행하였으며 데이터 분할 시 시간적 연속성과 균형 있는 분포를 고려하였고 무작위 추출을 통한 편향이 방지되도록 하였다.

데이터 전처리 과정에서 주요 공정 변수인 유량, 압력 및 오일온도에 대해 결측치가 존재하는 모든 데이터를 제거하였고 부품 누락이나 오조립과 같은 제조 이상이 발생한 경우의 유량 측정값은 정상적인 PRV의 유량특성을 반영하지 않으므로 분석에서 제외하였다. 특히 물리적으로 발생할 수 없는 0 cc/s의 유량 데이터는 측정 오류로 판단하여 제거하였다. 이러한 전처리 과정을 통해 정상 작동하는 PRV의 유량 예측 모델 개발에 적합한 데이터 셋을 구축하였다.

3.2 유량 패턴 예측 및 이상 감지 모델

본 연구에서는 두 압력 조건에서 측정된 실제 유량 데이터를 기반으로 전체 압력 구간에서의 유량을 예측하는 접근방법을 채택하였다. Table 1에서 제시된 이론적 유량 방정식을 통해 결정된 제품의 설계 사양을 참조 모델로 활용하되, 실제 제품의 생산과정 중 영향을 미치는 생산시간, 제조 공차 및 조립 변동성을 반영하기 위해 관련 항목을 변수로 고려하였다.

예측 모델의 정확도 평가는 저압 및 고압조건에서 측정된 실제 유량값과 예측값 간의 차이를 정량화하여 모델의 직접적인 예측 성능을 평가하였고 저압영역과 고압영역에서의 서로 다른 유동 특성을 고려하여 각 영역에 대해 개별적인 예측 모델을 구축하였다. 머신러닝 알고리즘 중 Random forest, XGBoost 및 LightGBM모델을 적용하였고 각 모델의 성능을 최적화하기 위해 그리드 서치와 5-폴드 교차 검증을 수행하여 최적의 하이퍼 파라미터를 도출하였다. 최적화 과정에서 평균 제곱근 오차를 평가지표로 사용하였으며, 과적합을 방지하기 위해 검증 데이터 셋의 성능을 모니터링 하였다. Table 4는 각 모델에서 최적화한 하이퍼 파라미터를 나타낸 것이다.

Optimized hyperparameters of flow rate prediction model and key parameters of anomaly detection model for PRV

PRV유량 이상을 감지9)하기 위해 규칙 기반 분류 알고리즘10)을 이용하였다. IF-THEN 규칙을 사용하여 데이터를 분류하는 이 알고리즘은 직관적인 기계학습 방법으로 사전에 정의된 규칙을 이용하여 새로운 데이터를 분류하며, 이러한 규칙들은 도메인 전문가의 지식을 직접 활용하거나 데이터로부터 자동으로 학습될 수 있다. 실제 수십 년간의 양산경험을 바탕으로 PRV유량에 대한 전문지식을 확보하고 관련 부품의 측정데이터를 보유하고 있어 오일 유량을 기반으로 직접 규칙을 정하고 이 규칙에 따라 PRV의 부품이상 및 조립이상 등으로 분류하였다.

4. 분석 결과 및 고찰

4.1 유량 예측 성능 평가

머신러닝 알고리즘을 통한 PRV 유량예측 가능성을 확인하기 위하여 우선 Random forest 모델을 사용하여 분석을 진행하였다. PRV중에서 2023년 생산된 4종류의 PRV 중 PRV.A사양의 예측을 먼저 실행하였다. PRV.A사양은 데이터 크기가 가장 작아 초기 분석 및 방법론 확립이 빠를 것으로 예상되었고 결측치 비율도 낮아 우선 이 사양으로 분석을 진행하고 나머지 사양과 비교평가 및 분석을 진행하였다.

저압영역에서 Random forest 모델의 예측 성능 평가 결과, RMSE는 0.3321, R²는 0.5473, MAE는 0.2521로 나타났다. 교차 검증 결과 평균 RMSE는 0.3701, 표준편차는 0.0308로 나타났다. 표준편차가 작다는 것은 모델이 다양한 데이터셋에서도 일관된 예측 성능을 보인다는 것을 의미한다. R²값이 0.5473으로, 데이터의 변동성을 약 55 % 설명할 수 있는 것으로 나타났는데, 이는 모델이 PRV 유량의 주요 변동 요인을 어느 정도 포착하고 있으나, 아직 설명되지 않은 변동성이 존재함을 의미한다.

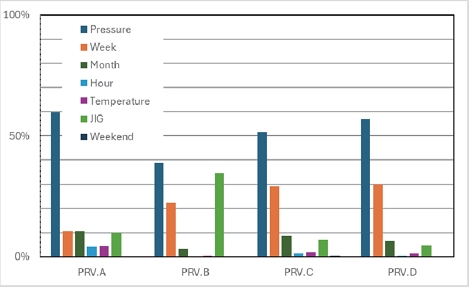

예측에 영향을 미치는 주요 인자들의 중요도를 분석한 결과로는 오일압력이 전체 중요도의 45.7 %를 차지하며 가장 큰 영향을 미치는 것으로 나타났다. 이는 PRV의 유량이 압력에 크게 의존한다는 기존의 이론적 예측과 일치한다. 반면에, 오일의 밀도에 영향을 주는 온도의 영향은 1.77 %로 상대적으로 미미한 것으로 나타났다. 특이사항으로는 생산월(22.2 %)과 생산주(25.9 %)의 합이 전체 영향의 약 48 %를 차지한다는 사실로 PRV유량은 강한 계절성이 존재함을 나타낸다. 오일의 온도에 영향이 미미한 것으로 미루어 보면 계절에 따른 온도변화가 아닌 다른 항목이 PRV에 영향을 주는것으로 예상된다.

PRV.A사양의 유량 예측 결과 현재 모델에 포함되지 않은 다른 영향 요인들이 존재할 가능성이 있다고 판단되어 다른 사양의 PRV도 동일한 방식으로 예측하여 추가로 진행하였다. Table 5는 저압영역에서 4가지 사양의 PRV의 유량 예측에 대한 Random forest 모델의 성능 평가 결과를 비교한 것으로 개별 예측 성능과 교차 검증 모두에서 사양별로 다른 특성을 보였다. PRV.B사양에서 RMSE 0.2562, MAE 0.1817값이 가장 좋은 결과를 보였으나 R² 값은 0.3655로 상대적으로 낮은 설명력을 나타냈다. 반면 PRV.C사양에서는 RMSE가 0.3650으로 다소 높은 반면 R²값이 0.6607로 가장 높은 설명력을 보여주었다. PRV.A와 PRV.D사양에서는 중간 수준의 성능을 보였는데, 특히 PRV.D는 RMSE 0.3121, R² 0.6084로 비교적 안정적인 예측 성능을 보여주었다.

모델의 안정성을 평가하기 위한 5-fold 교차 검증 결과에서는 또 다른 양상이 관찰되었다. PRV.A가 평균 RMSE 0.3701, 표준편차 0.0308로 가장 안정적인 예측 성능을 보인 반면, PRV.C는 평균 RMSE 0.6739, 표준편차 0.4861로 상대적으로 높은 변동성을 나타냈다. 이러한 결과는 동일한 Random forest 모델이라도 PRV 사양에 따라 예측 성능과 안정성에 상당한 차이가 있음을 나타내고, 비슷한 구조의 PRV라도 부품을 구성하는 부품 및 특성에 따라 복잡한 유동 패턴이 생성되고 이것이 예측 모델의 성능에 영향을 미치는 것으로 판단된다.

이러한 결과를 바탕으로 머신러닝 기반 유량 예측의 실현 가능성을 확인할 수 있었다. PRV.B사양에서는 낮은 예측 오차를 확인하였고, PRV.C와 D사양에서는 모델이 유량 변동의 상당 부분을 설명할 수 있음을 확인하였다. 그리고, PRV.A사양에서는 교차 검증 표준편차가 0.0308로 매우 낮아 예측의 안정성도 확보할 수 있음을 보여주었다. 다만, PRV.B의 R² 값이 낮고 PRV.C의 교차 검증 표준편차가 높게 나타난 점은 아직 설명되지 않은 변동 요인이 존재하거나 모델의 안정성이 부족함을 나타낸다.

Table 6은 고압영역에서 PRV의 유량 예측 성능 평가 결과를 비교한 것이고, Fig. 4는 특성의 중요도를 나타낸 그래프이다. 저압 영역뿐만 아니라 고압영역에서도 동일한 모델로 예측을 진행하였음에도 불구하고 저압영역과 또 다른 예측 특성을 확인할 수 있었다. 저압 영역에서는 RMSE가 0.25 ~ 0.36 범위로 나타났으며, R² 값은 최대 0.66까지 도달하여 비교적 양호한 예측 성능을 보여주었으나 고압 영역에서는 RMSE가 0.33 ~ 0.48 범위로 다소 증가하였고, R² 값도 최대 0.52로 저압 영역 대비 낮은 설명력을 나타냈다.

모델의 안정성 측면에서도 압력 영역별로 뚜렷한 차이를 보였다. 저압 영역에서는 PRV.A의 경우 표준편차가 0.03으로 매우 안정적인 예측이 가능했으나, 고압 영역에서는 최대 0.89까지 표준편차가 증가하여 모델의 안정성이 크게 저하되는 것으로 나타났다. 특히 PRV 사양별로 성능 차이가 크게 나타났으며, R²값이 전반적으로 0.4 ~ 0.6 범위에 머무르는 것은 현재 모델의 한계를 보여준다.

이러한 분석 결과는 Random forest 모델이 기본적인 PRV 유량 예측은 가능하지만 머신러닝을 이용한 PRV 유량 예측을 실무에 적용하기 위해서는 XGBoost나 LightGBM과 같은 다른 머신러닝 알고리즘으로 성능을 확인하거나 추가 변수 발굴을 통한 모델 설명력 향상 및 PRV 사양별 특성을 고려한 모델 최적화 등의 보완 필요하다고 판단된다.

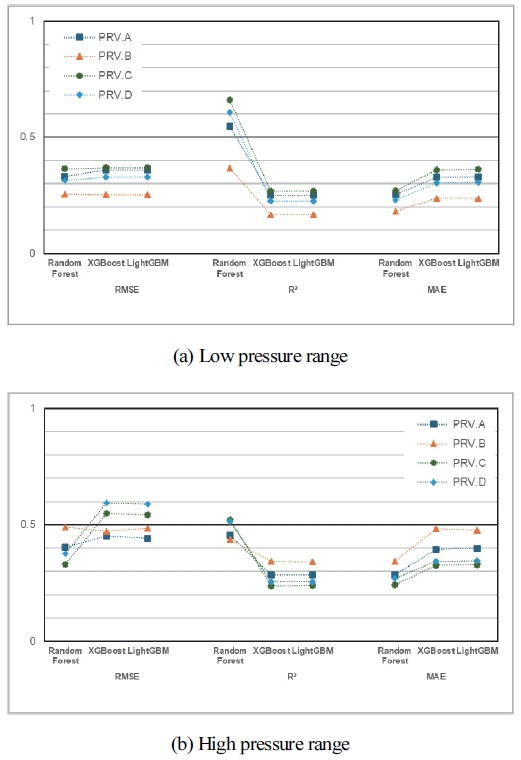

Table 7은 저압 및 고압영역에서의 PRV 유량 예측 성능 평가 결과를 각 모델별로 비교한 것으로 저압 영역에서는 Random forest 알고리즘이 전반적으로 우수한 예측 성능을 보인다. 특히, R²값에서 다른 알고리즘들과 큰 차이를 보이며, PRV.C에서 최대 0.6607의 설명력을 기록하고 있다. XGBoost와 LightGBM은 매우 유사한 성능을 보이나, Random forest 대비 높은 RMSE값을 나타내며, R² 값도 상대적으로 낮아 저압 영역에서는 예측 성능이 다소 부족한 것으로 확인되었다.

고압영역에서도 Random forest가 전반적으로 우수한 성능을 보여준다. 그리고, 전반적으로 고압영역의 오차가 저압 영역보다 전반적으로 높게 나타난다. 이는 고압영역에서의 유량 예측이 더 어려운 과제임을 반증하는 것으로 판단된다.

Fig. 5는 PRV유형 별 특성을 나타내는 그래프로 PRV.A는 저압 영역에서 RMSE이 세가지 알고리즘 모두 0.332 ~ 0.359 범위로 비교적 유사한 성능을 보이며, 고압영역에서는 Random forest가 가장 낮은 RMSE를 나타낸다. Random forest의 R² 값이 저압과 고압영역 모두에서 다른 알고리즘 대비 높은 설명력을 보여주어, 압력 영역 전환 시에도 안정적인 성능을 유지한다.

PRV.B는 저압 영역에서 세 알고리즘 모두 가장 낮은 RMSE를 나타내어 예측 정확도가 가장 높다. 그러나 고압영역에서는 Random forest의 RMSE가 0.4891로 증가하고, XGBoost와 LightGBM도 비슷한 수준의 성능 저하를 보여 압력 영역에 따른 성능 변동이 큰 특성을 보인다.

PRV.C는 저압 영역에서 Random forest의 R²값이 0.6607로 전체 PRV 중 가장 높은 설명력을 보이며, 고압영역에서도 R²값이 0.5209로 가장 높아 압력 영역에 관계없이 변동성 설명에 가장 효과적이다. 또한 Random forest의 RMSE가 저압과 고압영역 모두에서 안정적인 예측 성능을 나타낸다.

PRV.D는 저압 및 고압영역 모두에서 Random forest의 R² 값이 각각 0.6084와 0.5150으로 비교적 높은 설명력을 유지하고 있다.

전체적으로 보면, PRV.A와 PRV.D는 압력 영역 변화에 따른 성능 변화가 상대적으로 안정적이고, PRV.B는 압력 영역에 따른 성능 차이가 가장 크게 나타나며, PRV.C는 전반적으로 가장 우수한 예측 성능과 설명력을 보여주고 있다. 대부분의 경우 Random forest가 XGBoost나 LightGBM보다 우수한 성능을 보이며, 이는 저압과 고압영역 모두에서 일관되게 나타난다. 이러한 PRV 유형별 특성 차이는 실제 현장에 유량 예측 알고리즘 적용 시 각 PRV의 특성에 맞는 알고리즘 선택과 오일 압력의 영역에 따른 차별화된 접근이 필요하다는 사실을 나타내는 것이다.

4.2 이상 감지 성능 평가

PRV의 이상을 감지하기 위해 규칙 기반 분류 알고리즘을 적용하였고, 저압 및 고압영역의 오일 유량 실측 데이터의 편차를 기준으로 이상을 분류하였다. 먼저 PRV의 정상 작동 시 저압과 고압 영역에서 발생하는 오일 유량의 참조 범위를 설정하는데 이는 제품 설계 사양과 정상 제품의 통계적 분포를 기반으로 결정된다. 실측 된 오일 유량이 이 참조 범위를 벗어나는 경우를 이상으로 분규하고, 그 편차의 특성에 따라서 이상유형을 판별한다. 저압 영역의 경우 편차가 작은 오일 유량 중 설계 사양을 벗어난 제품은 벤트캡의 품질결함과 연관을 갖는다. 또한, 고압 영역에서의 불량은 주로 설계사양에 미달하는 유량에서 확인되며 스프링 결함이나 조립불량으로 인하여 압력 조절이 불가한 경우에서 발생한다.

PRV.A의 경우, 전체적으로 99 %이상의 제품이 정상으로, 이상 비율은 1 %미만이었다. 전반적으로 품질이 매우 안정적이며, 나머지 PRV대비 생산량도 적어 이 알고리즘을 통해 감지된 이상유형에 대해 통계적 의미를 부여하기는 어려울 것으로 판단하였다.

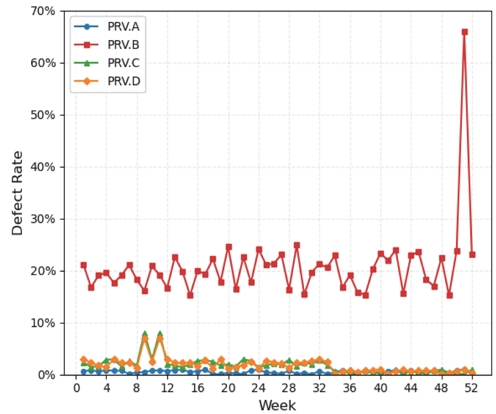

PRV.B의 경우 총 489,259개의 데이터 중 82.1 %가 정상 범위 내이고, 이상유형 중 17.8 %가 저압영역에서의 유량 이상이고 1 %가 되지 않는 고압영역에서의 볼 및 스프링 이상과 조립불량이 감지되었다. 실제 생산 현장에서 확인된 벤트캡 불량으로 인한 저압영역 오일유량 이상을 정확히 감지하는 것으로 확인되었다. 이는 생산 주별 분석 결과에서도 확인되었고, 이상 발생 패턴이 뚜렷하게 관찰되었다. 특히, 51주차에서는 이상률이 약 66 %로 가장 높았으며, 플라스틱 사출로 생산되는 벤트캡의 금형불량품 입고 및 생산 시점과 동일하였다.

PRV.C는 562,881개의 테스트 데이터 중 97.7 %가 정상 범위에서 작동하는 것으로 확인되어 전반적인 품질이 매우 안정적임을 보여준다. 시간적 분석 생산 시점에 따른 이상 발생 패턴을 분석한 결과, 9주차와 11주차에 8 %이상의 불량이 발생되었지만 33주차 이후에는 정상률이 99 % 이상을 유지하며 생산 공정이 안정화되는 경향을 보였다. PRV.D도 188,611개의 테스트 데이터 중 98.3 %가 정상 범위에서 작동하는 것으로 확인되었으며 전반적인 품질이 매우 안정적임을 보여준다. 시간적 분석 결과, PRV.C와 비슷한 시점에 이상품이 발생하고 생산공정이 안정화되는 모습을 보였다. PRV.C와 D는 필터를 조립하는 것 외에 모든 부품과 사양이 동일한 측면에서 보면 본 연구에서 사용한 이상감지 알고리즘이 효과적으로 작동된 것으로 판단할 수 있다. 오일 압력의 영향성을 살펴보면 전 PRV사양 모두 낮은 압력 구간에서 이상품이 주로 발생하였고 생산 시 설계 사양이 허용하는 범위에서 유량 측정압력을 높게 설정하면 가성 불량 등 이상품 발생을 줄일 수 있는 가능성을 확인하였다.

전체적으로 본 연구의 이상감지 알고리즘은 PRV 사양별로 다양한 이상 유형을 효과적으로 분류할 수 있었으며, 특히 시간적 패턴과 압력 구간별 특성을 명확히 식별할 수 있었다. 이는 생산 공정의 품질 관리 및 개선에 유용한 정보를 제공할 수 있을 것으로 기대된다.

4.3 산업 현장 적용성 분석

산업 현장 적용성 분석을 위해 머신러닝 알고리즘별 실시간 처리 성능, 시스템 구현 비용, 그리고 생산라인 통합 방안에 대한 정량적 평가를 수행하였다. 실시간 처리 성능 평가에서는 Random forest, LightGBM 및 XGBoost 알고리즘의 단일 데이터 처리 시간을 비교 분석하였는데, LightGBM은 평균 2.3 ms의 처리 시간을 보였으며, Random forest는 3.1 ms, XGBoost는 2.8 ms의 처리 시간을 나타냈다. 현재 PRV 생산라인의 검사 사이클 타임인 6초와 비교할 때, 세 알고리즘 모두 실시간 처리가 가능한 수준이나, LightGBM이 가장 효율적인 처리 성능을 보여주었으며 배치 처리 시에도 LightGBM은 100개 데이터 기준 215 ms로, 다른 알고리즘 대비 20 ~ 30 % 향상된 처리 속도를 보였다.

실제 계측 및 분석을 진행한 하드웨어는 Intel i5-9400 이상의 CPU, 16GB RAM, 256GB SSD 구성의 산업용 PC이고, Python 기반의 오픈소스 라이브러리를 활용하여 모델을 개발하였고, Scikit-learn, LightGBM 등의 라이브러리는 무료로 사용할 수 있어 라이선스 비용이 발생하지 않았다.

향 후 기존 검사 설비의 PLC와 산업용 PC 간 통신 프로토콜을 OPC-UA로 표준화하고 실시간 데이터 수집 및 분석 시스템을 구축하면 예측된 유량을 기반으로 실시간 이상감지가 가능할 것으로 예상되며 추가 연구를 통해 딥러닝 알고리즘으로도 동일한 분석을 진행하여 최적의 알고리즘을 찾고 단계 별로 안정성 및 성능을 검증하고 최적화하는 과정을 거치면 해당 알고리즘의 산업 현장 적용은 기술적, 경제적으로 충분히 실현 가능할 것으로 판단된다.

5. 결 론

본 연구에서는 자동차 엔진의 타이밍 체인 시스템의 주요 부품인 유압텐셔너에 적용되는 PRV의 유량특성 예측과 이상감지를 위한 머신러닝 기반의 새로운 방법론을 제시하였다. 2023년에 생산된 약 136만개의 전수 검사 데이터를 기반으로 Random forest, XGBoost, LightGBM 알고리즘을 적용하여 분석을 수행하였으며, 주요 연구 결과는 다음과 같다.

- 1) 유량 예측 알고리즘 성능 분석 결과, 저압과 고압영역 모두에서 Random forest 알고리즘이 가장 우수한 예측 성능과 높은 설명력을 보여주었으며, 특히 저압 영역에서 더 안정적인 예측이 가능한 것으로 확인되었다.

- 2) PRV의 유체역학적 특성을 고려한 분석 결과, 저압영역에서는 층류 조건의 미로형 유로 유동으로 인해 압력과 유량이 선형적 관계를 보이며, 더 나은 예측 성능을 나타낸 반면 고압영역에서는 오리피스 유동 특성으로 인해 비선형성이 증가하여 예측의 어려움이 있었다.

- 3) 예측 모델의 특성 중요도 분석 결과, 오일압력이 45.7 %, 생산 시점의 영향도가 48 %로 나타난 반면, 오일 온도의 영향은 1.77 %로 상대적으로 미미한 것으로 분석되었다. 이러한 결과는 PRV 생산 공정에서 주요 관리 인자의 우선순위 설정에 중요한 근거를 제공할 수 있다.

- 4) 이상감지 알고리즘은 각 PRV 사양별로 다양한 이상 유형을 효과적으로 분류하였으며, 특히 PRV.B의 벤트캡 불량으로 인한 저압영역 오일유량 이상을 정확히 감지하는 등 실제 생산 현장의 품질 문제를 효과적으로 식별하였다. 또한, 시간적 패턴 분석을 통해 생산 공정의 안정화 추이를 확인할 수 있었으며, 이는 공정 개선의 효과를 정량적으로 평가하는 도구로 활용될 수 있다.

- 5) 산업 현장 적용성 분석 결과, 제안된 알고리즘들은 현재 생산라인의 사이클 타임내에서 충분히 처리가 가능한 수준의 성능을 보여주었으며, 일반적인 산업용 PC 환경에서도 구현이 가능한 것으로 확인되었다. 특히, 오픈소스 기반의 구현이 가능하여 비용 효율성이 높고, 기존 생산설비와의 호환성도 확보할 수 있다.

Nomenclature

| P : | pressure [MPa] |

| Q : | flow rate [cc/s] |

| MAE : | mean absolute error |

| R² : | coefficient of determination |

| RMSE : | root mean square error |

Subscripts

| I : | inlet |

| p : | pop-off |

References

-

Z. Feng, J. Yang and F. Wang, “Dynamic Simulation and Test Verification of Hydraulic Automatic Tensioner for an Engine Timing Chain Drive System,” Chinese Journal of Mechanical Engineering, Vol.36, Paper No.122, 2023.

[https://doi.org/10.1186/s10033-023-00952-z]

-

Y. T. Sun and I. H. Kim, “Engine Hot Idle Abnormal Noise Improved by Chain Tensioner Development,” Transactions of KSAE, Vol.29, No.10, pp.921-926, 2021.

[https://doi.org/10.7467/KSAE.2021.29.10.921]

-

T. Chen and C. Guestrin, “XGBoost: A Scalable Tree Boosting System,” Proceedings of the 22nd ACM SIGKDD International Conference on Knowledge Discovery and Data Mining, pp.785-794, 2016.

[https://doi.org/10.1145/2939672.2939785]

- G. Ke, Q. Meng, T. Finley, T. Wang, W. Chen, W. Ma, Q. Ye and T. Y. Liu, “LightGBM: A Highly Efficient Gradient Boosting Decision Tree,” Advances in Neural Information Processing Systems, Vol.30, 2017.

-

J. Wang, Y. Ma, L. Zhang, R. X. Gao and D. Wu, “Deep Learning for Smart Manufacturing: Methods and Applications,” Journal of Manufacturing Systems, Vol.48, pp.144-156, 2018.

[https://doi.org/10.1016/j.jmsy.2018.01.003]

-

K. C. Joe and Y. T. Sun, “Hydraulic Tensioner Performance Measurement and Characteristic Curve Understanding,” Transactions of KSAE, Vol.31, No.5, pp.315-321, 2023.

[https://doi.org/10.7467/KSAE.2023.31.5.315]

- C. Matthew, “Functional Statement - Pressure Relief Valve (PRV),” BorgWarner Morse Systems Design Guide, 2015.

- L. K. Bohra, “Flow and Pressure Drop of Highly Viscous Fluids in Small Aperture Orifices,” Doctoral Dissertation, Georgia Institute of Technology, 2004.

-

A. B. Nassif, M. A. Talib, Q. Nasir and F. M. Dakalbab, “Machine Learning for Anomaly Detection: A Systematic Review,” IEEE Access, Vol.9, pp.78658-78700, 2021.

[https://doi.org/10.1109/ACCESS.2021.3083060]

-

L. Lucantoni, S. Antomarioni, F. E. Ciarapica and M. Bevilacqua, “A Rule-Based Machine Learning Methodology for the Proactive Improvement of OEE: A Real Case Study,” International Journal of Quality & Reliability Management, Vol.41, No.5, pp.1356-1376, 2024.

[https://doi.org/10.1108/IJQRM-01-2023-0012]