다이나믹크리깅 대리모델 기반 브레이크 패드 마모량 측정센서 샤프트 최적설계

Copyright Ⓒ 2025 KSAE / 232-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The frictional heat generated during vehicle braking, which is transmitted to the wear measurement sensor in a shaft, negatively impacted the sensor’s lifespan and measurement accuracy. Since the shaft design is crucial in improving both lifespan and accuracy, this paper focused on the shaft’s design optimization of the shaft. During optimization, temperature is minimized, while the safety factor is maximized. To reduce computational cost, a surrogate model methodology is employed. After the optimization, a 47.44% reduction in temperature and a 33.56% increase in the safety factor, compared to the initial design, were achieved. Additionally, the validity of the surrogate model-based design optimization was verified through further simulation at the optimal point.

Keywords:

Surrgate model, Dynamic kriging, Design optimization, Brake pad, Heat transfer analysis, Fatique analysis키워드:

대리모델, 다이나믹 크리깅, 최적설계, 브레이크 패드, 열전달 해석, 피로해석1. 서 론

최근 잦은 급발진 사고로 인해 브레이크에 대한 안전성을 요구하는 수요가 증가하면서 차량의 안전과 성능을 직접적으로 좌우하는 브레이크에 많은 관심이 쏠리고 있는 추세이다. 차량의 제동방식은 브레이크 가 차량의 운동에너지를 브레이크 패드와 디스크간의 마찰을 통해 열에너지로 변환하여 차량을 감속시킨다. 이 과정에서 발생한 열에너지는 브레이크 시스템을 통해 방출되며, 이로 인해 차량이 정지를 할 수 있다. 그러나 차량이 정지하는 과정에서 생긴 열에너지에 의해 브레이크 패드에 마모가 일어난다.1)

브레이크 패드는 제동력을 생성하는 중요한 부품으로, 마모 상태에 따라 제동 성능이 크게 달라질 수 있다. 마모된 브레이크 패드를 방치할 경우, 비상 상황에서 차량을 멈추는 데 필요한 시간이 길어져 사고의 위험이 크게 증가한다. 또한 마모된 패드가 로터에 직접 마찰을 일으키면 로터의 손상을 초래할 수 있으며, 이는 추가적인 수리 비용과 더불어 차량의 안전성을 더욱 악화시킬 수 있다. 이 때문에 운전자는 브레이크 패드의 상태를 파악하고, 적절한 시기에 교체를 진행하여야 한다. 따라서 브레이크 패드의 상태를 지속적으로 모니터링하고, 교체 시기를 정확하게 파악하는 것은 매우 중요하다. 브레이크 패드의 교체시기를 판단하는 방법은 대표적으로 가청형 방식이다. 이는 시중에서 가장 상용화 된 기술로, 브레이크 패드가 허용 두께 이하로 마모되면 센서가 디스크 브레이크 로터에 접촉되어 고음의 소리로 경고하는 방식이다. 그러나 해당 방식은 운전 중 생기는 소음 때문에 잘 듣지 못하는 경우가 많다. 이 때문에 전자식 브레이크 마모센서를 활용하여, 차량의 브레이크 패드 교체 시기를 브레이크 경고등으로 표시해주는 방식으로 교체되고 있는 추세이다.

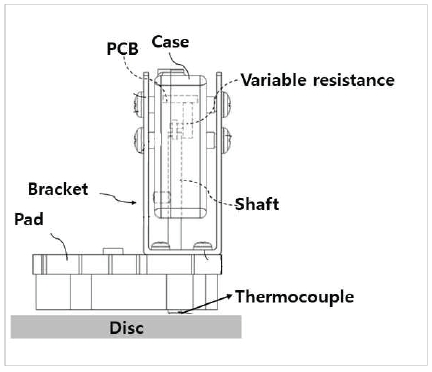

다양한 전기적인 방식으로 브레이크 마모량을 측정하기 위해서 가변저항 센서를 활용한 브레이크 패드 마모량 측정 연구가 이루어졌다. 김만복 등2)은 Fig. 1과 같이 샤프트와 가변저항을 케이스에 넣고, 이를 브레이크 패드에 고정하였다. 캘리퍼의 유압을 통해 마모량만큼 샤프트가 움직이면, 움직인 거리를 가변저항이 측정하고 이 값을 마모량으로 환산하여 측정하는 방식이다. 하지만 다이나모미터 시험 중에 브레이크 패드의 온도가 600 oC 이상 상승하고 이로 인해 센서가 오작동함을 발견하였고, 브라켓을 추가하여 케이스와 패드를 분리하고 열의 전달을 줄이고자 하였다.3) 그럼에도 불구하고 이때 생기는 마찰열이 측정센서를 지지하는 부품들을 통해 센서로 전해지며, 이는 센서의 수명 외에도 측정값의 변동성이 확대되거나 부정확해질 수 있어 본 연구에서는 차량의 제동 시 생기는 마찰열을 센서로 최소화하는 최적의 샤프트 형상을 얻고자 한다. 샤프트의 형상 최적화를 진행하기 위해서는 차량의 주행중에 생기는 진동에대한 구조적 안전성을 보장하면서 온도전달을 최소화하여야 한다. 그런 최적설계를 위해서는 다수의 열전달 시뮬레이션 결과와 반복적인 하중에 대한 피로해석 결과가 필요하다. 하지만 수많은 시뮬레이션을 수행하기 위해서는 시간과 비용이 많이 소모된다. 이를 해결하기 위해서 본 연구에서는 다이나믹크리깅(Dynamic kriging)기반 대리모델 기법을 적용하였다. 샤프트 형상을 6개의 설계변수로 나타내고, 설계범위 내에 라틴하이퍼 큐브 샘플링 기법으로 총 800(600+200)개의 샘플을 생성하였다. 첫 번째 600개의 샘플을 활용하여 다이나믹크리깅 대리모델을 구축하였다. 추가적인 200개 샘플을 활용하여 대리모델의 정확도를 평가하였으며, 정확도 평가를 마친 대리모델을 기반으로 열전달을 감소시키면서 안전율을 상승시키는 최적의 샤프트 형상의 최적설계를 수행하였다. 예측을 통해 얻어낸 최적설계점을 다시 한 번 해석을 수행하여 최적설계 결과의 타당성을 검증하였다.

2. 브레이크 패드 마모량 측정센서와 샤프트

2.1 브레이크 패드 마모량 측정센서

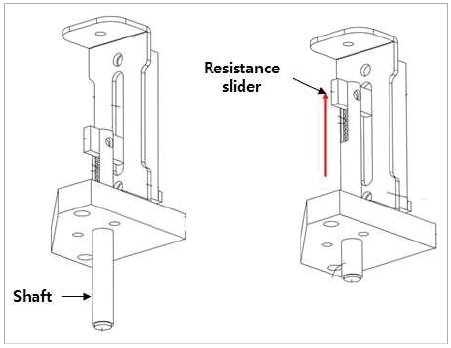

브레이크 패드 마모량 측정센서를 활용한 측정원리는 다음과 같다. 먼저 차량의 제동 시 발생하는 마찰에 의한 힘으로 브레이크 패드가 마모되고, 그 힘에 의해서 선형 가변저항 센서에 결합된 샤프트가 브레이크 패드와 디스크가 압축된 만큼 Fig. 2와 같이 상승하게 된다. 이때 생긴 변화를 브레이크 패드 잔량으로 환산하여 차량 운전자에게 정보를 제공하는 구조이다.2)

2.2 샤프트 유한요소해석

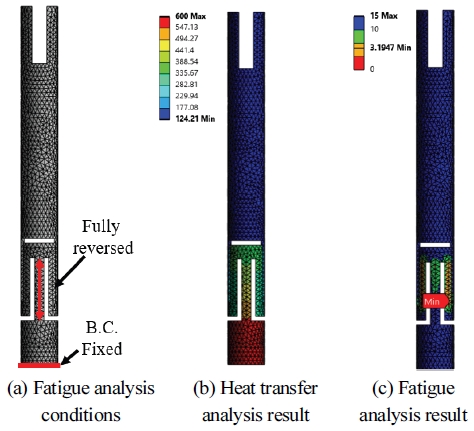

브레이크 패드 마모량 측정센서 샤프트의 설계 최적화를 위해서 초기 샤프트 모델의 차량의 제동 시 생기는 마찰열에 대한 열전달 시뮬레이션과 써모커플(Thermocouple)에 의한 피로해석을 수행하였다. 시뮬레이션에는 ANSYS Workbench 2024 R2 프로그램의 Steady-State Thermal과 Fatique Analysis 기능이 사용되었다. Fig. 3(a)에 나타낸 해석모델의 노드와 요소는 각각 22,489개 10,643개가 사용되었고, 대리모델을 위한 데이터들의 해석을 얻기위해 파라미터 작업을 진행하였다. 메쉬의 형상은 설계변수 파라미터가 변함에 따라 변형되는 형상에 맞추어 유연한 메쉬 작업을 위해서 Tetrahedron 형상을 선정하였다. 샤프트 초기 모델의 해석 결과를 얻기위한 경계조건은 Table 1과 같다.

샤프트의 재질은 스테인레스 스틸이다. 열전달 해석의 주변 대류는 상온인 25 oC로 설정하였으며, 샤프트의 바닥면은 브레이크 패드의 마찰재 바닥온도인 600 oC로 입력하였다. 이는 모두 유정주3)가 수행한 다이나모미터 시험의 환경을 측정한 조건과 동일하다. 해당 조건에서 센서가 부착되는 샤프트 상부 온도를 열전달 시뮬레이션을 통해 계산하였다. 계산된 결과는 Fig. 3(b)로 바닥면에 생기는 열이 샤프트를 통해 상부로 전달되는 것을 확인할 수 있다. 샤프트 초기형상의 경우 상부의 평균 온도는 125.0073 oC로 도출되었다. 피로해석의 경계조건은 하부 써모커플 무게 50 g에 다이나모미터 시험 중 생기는 9G의 힘을 더해 입력하였다. 100,000,000회 Fully Reversed로 진행하였다. 해석을 수행한 결과 Fig. 3(c)에 나타내었듯 전체에서 최소의 안전율은 샤프트 중단부의 3.1947로 확인되었다.

3. 설계변수 선정 및 샘플링

3.1 설계변수 선정

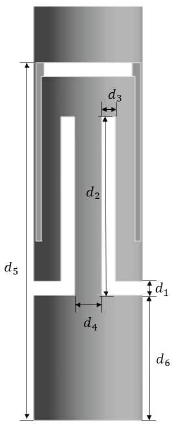

마모량 측정센서 브라켓의 설계최적화를 위해서 설계변수 di(i = 1, ..., 6)를 선정하였다. 설계변수는 Fig. 4에서 나타내었듯이 샤프트 중앙 지지대의 폭과 높이, 길이 등 총 6개로 구성되어 있다. d1, d2, d3의 설계 영역은 초기값에서 ±50 %의 범위를 설정하였다. 여기서 d3와 d4는 상관관계가 있는 것처럼 보일 수 있으나 d3, d4외에 나머지 샤프트 수평방향 면적이 존재하여 둘의 상관관계는 없다. d4는 구조적으로 중요한 샤프트의 중앙 지지대이기 때문에 다른 설계영역보다 높은 상한값을 설정하였다. d5와 d6은 다른 부속품과 결속되어 있기 때문에 초기값 보다 작아질 수 없어 상한값을 50 % 증가할 수 있다고 선정하였다. 초기설계와, 설계변수의 하한 및 상한값은 Table 2와 같다.

3.2 라틴하이퍼큐브 샘플링

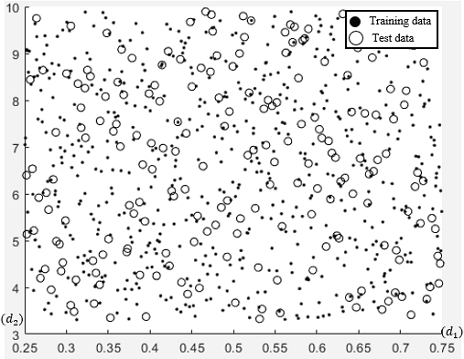

열전달과 피로해석 시뮬레이션의 대리모델을 생성하기 위해서는 대리모델 구축에 필요한 훈련 데이터와 생성된 대리모델의 정확도를 판단하기 위한 테스트 데이터가 필요하다. 6개의 설계변수가 사용되므로 대리모델은 6차원이 되는데, 이러한 고차원 대리모델을 생성할 때 균일하게 분포되지 않은 샘플을 사용하여 데이터에 상관관계가 발생하면 대리모델의 정확도에 부정적인 영향을 끼치는 경우가 발생한다. 따라서, 본 연구에서는 주어진 영역에서 고른 샘플을 추출하는 라틴하이퍼큐브 샘플링 기법4)을 활용하여 데이터를 샘플링하였다. 훈련 데이터 600개, 테스트 데이터 200개의 총 800개의 데이터를 생성하였다. Fig. 5는 800개 샘플의 분포로 설계변수 d1과 d2에 대해 도식화 한것이다. 샘플이 분포의경향성을 띄거나 밀집되어 있지 않음을 확인하였으며, 이는 샘플간의 상관관계가 없는 균일한 샘플임을 의미한다.

4. 다이나믹크리깅 대리모델

열전달 및 피로해석 시뮬레이션을 대신할 대리모델 기법으로 다이나믹크리깅을 사용하였다. 설계변수가 6개인 고차원 해석결과이고 설계변수가 동시에 변할 경우 샤프트 상부의 온도와 안전율은 비선형성을 보여, 비선형성이 큰 시뮬레이션 결과를 정확하게 모사할 수 있는 것으로 알려져 있는 다이나믹크리깅을 선정하였다.5) 이 절에서는 크리깅과 다이나믹크리깅 기법에 대해 요약하고, 마모량 측정센서 샤프트의 열전달 및 피로해석 시뮬레이션의 대리모델에 대해 설명한다.

4.1 크리깅기법

크리깅 대리모델을 생성하기 위해서는 훈련 데이터인 와 훈련 데이터에 대한 결과값인 y(xi)∈R1 가 필요하다. 크리깅 모델의 수학적 형태는 다음과 같다.6)

| (1) |

여기서 k는 기저함수(Basis function) 항의 수, fj는 j번째 기저함수의 항, 그리고 βj는 j번째 기저함수 항의 계수이다. 기저함수의 계수는 최소제곱법(Least square method)을 통해서 얻는다. 는 평균이 0이고 분산이 σ2 인 0이 아닌 공분산을 나타낸다. 공분산의 구조는 다음과 같다.7)

| (2) |

여기서 는 확률과정의 알려지지 않은 상관매개변수 벡터이고, R(θ,xi,xj)은 상관행렬이다. 예시로 상관행렬의 상관함수가 가우시안 상관함수의 경우 형태는 다음과 같다.8)

| (3) |

공분산 행렬을 구하려면 공분산 행렬에 사용되는 상관매개변수 θ 값을 얻어야한다. 상관매개변수 값의 변화가 크리깅 모델의 정확도에 영향을 끼치기 때문에 최적의 상관매개변수 θopt를 얻어야 한다. 최적의 상관매개변수를 얻을 때는 최대우도 추정법(Maximum likelihood estimation)이 가장 많이 사용되는데, 일반적으로 로그를 취하여 다음과 같은 로그우도함수를 최대화하는 θopt를 구한다.9)

| (4) |

여기서 n은 훈련 데이터의 개수이고, |R|은 R의 행렬식이다. 는 앞에서 말했듯 공정분산, 는 기저함수의 계수이다. 최적의 상관매개변수를 얻고나면 크리깅 모델을 생성하여 예측하고자 하는 결과값을 얻어낼 수 있다. 예측값을 얻어내는 식은 아래와 같이 표현할 수 있다.

| (5) |

여기서 은 모델을 생성하기 위한 훈련 데이터 xi와 예측을 하고자 하는 지점 α의 상관행렬이다.

4.2 다이나믹크리깅

앞서 설명한 크리깅 기법은 모델을 생성할 때 선정하는 상관함수와 기저함수에 그 정확도가 큰 영향을 받는다. 따라서 모든 상관함수와 기저함수 조합의 크리깅모델을 생성하여 추가적인 테스트 데이터로 정확도 평가를 하지 않으면 어떠한 상관함수와 기저함수가 가장 높은 정확도를 갖는지 알 수 없다. 따라서, 연구에서는 훈련 데이터만 사용하여 최대로그우도 추정법과 교차검증(Cross validation) 결과를 기반으로 최적의 상관함수와 기저함수를 선정하는 다이나믹크리깅 기법을 적용하였다.

본 연구에서 사용된 다이나믹크리깅은 총 8개의 상관함수와 3가지 기저함수의 형태를 가지고 있다. 8개의 상관함수는 Table 3과 같으며 기저함수는 상수항, 일차다항식, 이차다항식 총 3가지 형태이다. 논문에서는 열전달 시뮬레이션과 피로해석의 대리모델을 기반으로 브레이크 패드 마모량 측정센서 샤프트 설계최적화를 진행하였다.

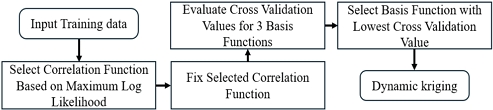

다이나믹크리깅 모델을 생성하는 순서는 Fig. 6과 같다. 훈련 데이터, 상관매개변수의 초기값과 상관매개변수의 상한 및 하한값의 범위를 제시하는 것을 시작으로 한다. 상수항 형태의 기저함수를 기반으로 8개의 상관함수 각각의 상관매개변수를 최적화한다. 이때 최적화에는 Hooke jeeves 기법이 사용된다. 최적화된 상관매개변수가 얻어지면 식 (4)를 통해 로그우도 값을 도출한다. 이때 8개의 상관함수별 로그우도 값을 비교하여 값이 가장 높은 상관함수를 선택한다.

다음으로 기저함수를 선택한다. 선정된 상관함수를 기반으로 3종의 기저함수 모델을 생성한다. 그 다음 훈련 데이터를 이용하여 생성된 모델의 교차검증을 진행한다. 가장 낮은 교차검증 값을 가지는 다항식의 형태를 기저함수의 형태로 지정한다. 선정된 상관함수와 기저함수 형식을 적용하여 크리깅 대리모델을 구축하면 다이나믹크리깅이 완료된다.

4.3 다이나믹크리깅 대리모델 구축 및 평가

브레이크 패드 마모량 측정센서 샤프트의 열전달과 피로해석 시뮬레이션 결과 800개 중 600개의 훈련데이터를 사용하여 다이나믹크리깅 대리모델을 구축하였다. 다이나믹크리깅은 먼저 기저함수를 상수항으로 고정한다. 8개 상관함수 각각의 상관매개변수의 최적화를 진행하고 그 값을 입력한 로그우도 값을 Table 4와 같이 얻어내었다. 상관함수별 로그우도 값을 비교하여 가장 높은 값을 가지는 상관함수를 선정하는데 열전달 해석은 Matérn32, 피로해석은 Exponential 상관함수를 선정하였다.

다음으로 다이나믹크리깅은 기저함수를 선정한다. 앞에서 선정한 Matérn32, Exponential 상관함수를 고정하고, 기저함수를 상수, 일차, 이차다항식으로 바꿔가며 교차검증을 수행한다. 훈련 데이터 600개의 교차검증 값은 Table 5와 같다. 먼저 열전달 해석의 대리모델의 경우 상수항은 25335.58, 일차다항식은 그 보다 낮은 25105.39, 이차다항식은 일차다항식보다 높은 교차검증 25106.28값이 확인되어 가장 낮은 값을 보이는 일차다항식을 기저함수로 선정하였다. 피로해석 대리모델은 상수항 형태의 교차검증 값이 48.41154로 일⋅이차다항식의 경우보다 각각 0.33364, 0.40137의 매우 근소한 차이로 선정되었다. 일반적으로 다항식의 항이 높을수록 기저함수의 자유도가 높아져 교차검증 에러값이 낮아질 것이라 생각되지만, 본 연구의 경우 이차다항식이 일차다항식보다 높은 에러값을 보였다. 따라서, 다이나믹크리깅을 통해 어떤 기저함수를 사용할지도 검토하는 것이 필요한 과정임을 확인할 수 있다.

다음으로 다이나믹크리깅이 선정한 Matérn32, Exponential 상관함수와 기저함수가 올바른 선정이었는지 추가적인 200개의 테스트 데이터를 이용하여 확인하였다. 다이나믹크리깅은 훈련 데이터 600개만으로 상관함수와 기저함수를 선정하였으며, 이 절에서 200개 테스트 데이터를 활용하여 정확도 검증을 하는 것은 부가적인 절차임을 밝힌다. 먼저 앞에서 사용한 600개의 훈련 데이터로, 3개 기저함수와 8개 상관함수를 조합한 총 24개의 대리모델을 출력변수 별로 생성하였다. 생성된 모델은 200개의 테스트 데이터를 통해 1-NRMSE(Normalized root mean square error)로 정확도를 판단하였다. 1-NRMSE의 식은 다음과 같다.

| (6) |

따라서 는 대리모델을 통해 얻은 열전달 및 구조해석 시뮬레이션 결과이고, yi는 테스트 데이터의 결과값이며, ntest는 테스트 데이터의 수로 여기서는 200이다.

24개의 대리모델을 비교한 결과 먼저 열전달해석의 경우 일차항 형태의 기저함수와 Matérn32 상관함수가 90.63 %로 24개의 대리모델 중 두번째로 높은 정확도를 보여 다이나믹크리깅이 기저함수와 상관함수를 유의미하게 선정했음을 확인하였다. 실제 가장 높은 정확도는 Exponential 일차식의 대리모델이 90.68 % 이지만, 다이나믹크리깅의 진행 순서에 따라 기저함수가 상수항일 때 Matérn 32 상관함수가 가장 높은 정확도를 보여 선택한 것으로 판단된다. 그러나 해당 결과는 24개의 모든 대리모델을 생성하여야 판단할 수 있는 결과이지만 본 연구에 사용된 다이나믹크리깅은 추가적인 테스트 데이터와 24개의 대리모델 없이 두 번째로 높은 정확도를 가진 모델을 선택하였다. 가장 우수한 대리모델과의 정확도 차이는 0.05 %로, 다이나믹크리깅 과정에서도 문제가 없었음을 다시 한 번 확인할 수 있었다.

피로해석의 경우 24개의 대리모델중 가장 높은 정확도를 갖는 모델은 다이나믹크리깅이 선택한 Exponential 상관함수와 상수항 기저함수를 갖는 모델임을 확인하였다. 그 정확도는 90.65 %로 열전달해석 대리모델과 피로해석의 대리모델의 정확도 모두 90 %이상의 정확도를 보였다. 이는 대리모델이 실제 물리적 현상을 충분히 잘 반영하고 있음을 의미하며, 설계변수의 변화에 따른 샤프트의 상부온도와 피로 안전율 결과를 신뢰할 수 있음을 뒷받침한다. 대리모델 기반의 최적화는 반복적인 고비용 시뮬레이션을 대체하면서도 높은 정확도를 유지하므로, 최적설계를 수행하는 데 있어 계산 효율성과 신뢰성을 모두 확보할 수 있음을 검증하였다.

5. 최적설계 및 검증

5.1 최적설계 정식화

본 논문에서는 열전달 해석과 피로해석 대리모델을 기반으로 마모량 측정센서 샤프트 설계최적화를 진행하였다.

| (7) |

여기서 d는 설계변수의 열벡터이고 T(d)와 F(d) 각각 다이나믹크리깅 대리모델로 얻은 열전달과 피로해석 시뮬레이션 결과인 온도와 안전율이다. 제약조건은 대리모델의 특성상 대리모델이 생성될 때 사용된 훈련 데이터의 범위 밖의 데이터에 대한 결과는 그 정확도가 상대적으로 낮기 때문에 대리모델을 생성한 영역과 최소한의 안전율 확보를 위하여 1.5이상의 안전율로 제약조건을 선정하였다. 샤프트 상부의 온도를 최소화 하면서, 구조적 안전성을 확보하는 과정은 2개 이상의 다목적 설계최적화로 진행하여야 한다. 그러나 본 연구에서는 가중치법을 적용하여 단일 목적함수의 형태로 변형하여 초기값의 결과데이터로 나눈 정규화를 진행하였다. 목적함수를 최소화하기 때문에 온도의 최소화를 (+)양의 부호, 최대의 안전율은 (-)음의 부호로 나타내어 두 식을 합하여 식 (7)의 형태를 도출해 내었다. 따라서 단일목적함수의 형태의 식 (7)을 최소화하는 최적설계를 진행하였다.

5.2 최적설계 결과

열전달 시뮬레이션 대리모델을 기반으로 설계최적화를 진행하였다. 최적화는 Matlab 2024b에서 Fmincon 함수를 사용하여 순차 2차식 계획법(Sequential quadratic programing)으로 수행되었다. 브레이크 패드 마모량 측정센서 샤프트의 형상 설계최적화 결과는 Table 8과 같다.

최적화 결과 d3와 d4의 값이 기존 길이에서 절반으로 감소하는 가장 큰 변화를 보였는데, 브레이크 패드 마찰재 바닥에서 마찰열이 올라와 샤프트 중단 다리를 통해 센서로 열이 전달되기 때문에 이를 차단하기 위해 크게 감소한 것으로 해석된다. 추가적으로 대류의 온도 조건도 존재하나 그 온도는 샤프트 중단 다리를 통해서 전달되는 마찰열에 비해 그 규모가 작아 영향이 미비한것으로 판단된다. d3와 d4는 샤프트 바닥면의 수평방향 길이를 변형하는 설계변수이고, d1, d2, d5, d6는 샤프트 바닥면의 수직방향 길이를 변화시키는 설계변수이다. 설계변수들의 증감폭을 보면 수평방향의 변화가 온도 및 안전율과 같은 샤프트의 상태에 더 큰 영향을 미치는 것으로 판단된다. 또한 수평길이는 모두 축소되고, 수직길이는 최소 4.36 %에서 최대 21.59 %로 모두 증가한 것을 확인하였다.

5.3 최적모델 시뮬레이션 결과검증

최적모델의 열전달과 피로해석 시뮬레이션 결과는 Table 9와 같다. 대리모델을 통해 얻은 결과는 89.2391 oC와 안전율 5.2767이며 이는 초기모델의 온도 125.0073 oC와 안전율 3.1947 보다 40.08 %의 온도감소와 39.43 %의 안전율이 증가함을 확인하였다. 4.3절에서 테스트 데이터를 이용하여 다이나믹크리깅 대리모델의 정확도를 검증하였으나, 최적설계점에서는 추가 시뮬레이션을 수행하여 정확성을 한 번 더 검증하였다. 시뮬레이션 결과는 84.786 oC, 4.8103임을 도출되었다. 대리모델 예측치(89.2391 oC, 5.2767)가 시뮬레이션 결과의 94.75 %, 90.30 % 유사함을 확인하였다. 이러한 결과는 대리모델의 정확도가 최적설계 수행에 충분히 하였고, 대리모델 기반 최적화가 신뢰할 수 있음을 보여준다.

6. 결 론

본 연구에서는 자동차 브레이크 패드 마모량 측정센서 샤프트의 설계최적화를 수행하였다. 계산비용이 높은 열전달 및 피로해석 시뮬레이션을 대신하여 대리모델을 사용함으로써 최적설계 전체의 계산비용을 낮출 수 있었다. 대리모델로는 기존의 크리깅 기법의 단점을 보완한 다이나믹크리깅 기법이 사용되었다. 라틴하이퍼 큐브 샘플링 기법으로 추출한 800개의 샘플에 대한 열전달 및 피로해석 시뮬레이션을 수행하였고, 그 중 600개의 데이터로 다이나믹크리깅 대리모델을 생성하였다. 생성된 다이나믹 크리깅 대리모델은 Matern32, Exponential 상관함수와 일차, 상수항의 형태를 선정하였다. 열전달수치와 안전율에 대한 두 개의 대리모델을 각각 최소, 최대화 해야하는 다목적설계최적화를 가중치법을 적용하여 단일 목적함수 형태로 변형하여, 최적설계를 수행하면서 얻은 결과는 다음과 같다.

- 1) 최적설계점에서 샤프트 상부의 온도와 샤프트의 안전율은 84.786 oC와 4.8103으로 초기의 125.0073 oC, 3.1947과 비교하여 온도는 47.44 % 감소하고 안전율은 33.56 % 상승함을 확인하였다.

- 2) 최적설계점의 실제 열전달 및 피로해석 시뮬레이션 수행 결과 84.786 oC와 4.8103으로, 다이나믹크리깅 대리모델의 결과와 4.45 oC, 0.47의 차이로 아주 근사함을 확인하였다.

- 3) 본 연구에서 구축한 다이나믹크리깅 모델의 정확성이 다시 한 번 검증되었으며, 계산비용이 많이 소모되는 유한요소해석 등의 시뮬레이션을 대신하여 대리모델 기반 최적설계을 수행하는 것이 적절함을 확인하였다.

Nomenclature

| d0 : | initial design variables |

| n : | number of samples |

| e : | covariance |

| F(x) : | fatigue analysis prediction data |

| T(x) : | heat transfer prediction data |

| X : | input vector |

| y : | ouput vector |

| θ : | process correlation parameter vector |

| σ2 : | process variance |

Acknowledgments

본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반지역혁신 사업의 결과이다(재단 과제관리번호: 광주전남플랫폼 2021RIS-002).

References

- S. M. Jeon, C. Kim, Y. C. Lee, M. J. Cho and N. J. Jeon, “Design Optimization of a Brake Disc Considering Frictional Clamping Conditions,” KSAE Spring Conference Proceedings, pp.1739-1740, 2011.

-

M. B. Kim, J. J. Yoo and K. S. Byun, “Development of Brake Pad Wear and Brake Disc Temperature Sensor Using Variable Resistance and Thermocouples,” Transactions of KSAE, Vol.29, No.11, pp.1053-1059, 2021.

[https://doi.org/10.7467/KSAE.2021.29.11.1053]

- J. J. Yoo, A Study on Brake Pad Wear and Disc Temperature Real-Time Monitoring Sensor Heat Resistance Characteristics, M. S. Thesis, Mokpo National University, Jeonnam, 2022.

-

A. Olsson, G. Sandberg and O. Dahlblom, “On Latin Hypercube Sampling for Structural Reliability Analysis,” Structural Safety, Vol.25, No.1, pp.47-68, 2003.

[https://doi.org/10.1016/S0167-4730(02)00039-5]

- H. Song, K. K. Choi and D. Lamb, “A Study on Improving the Accuracy of Kriging Models by Using Correlation Model/Mean Structure Selection and Penalized Log-Likelihood Function,” 10th World Congress on Structural and Multidisciplinary Optimization, Orlando, Florida, 2013.

-

N. Cressie, “Spatial Prediction and Ordinary Kriging,” Mathematical Geology, Vol.20, No.4, pp.405-421, 1988.

[https://doi.org/10.1007/BF00892986]

- J. Y. Jeong, Design Optimization of Casing and Stay Vane of Reaction Hydro Turbine Using Dynamic Kriging Surrogate Model, M. S. Thesis, Mokpo National University, Jeonnam, 2022.

-

L. Zhao, K. K. Choi and I. Lee, “Metamodeling Method Using Dynamic Kriging for Design Optimization,” AIAA Journal, Vol.49, No.9, pp.2034-2046, 2011.

[https://doi.org/10.2514/1.J051017]

-

J. D. Martin and T. W. Simpson, “Use of Kriging Models to Approximate Deterministic Computer Models,” AIAA Journal, Vol.43, No.4, pp.853-863, 2005.

[https://doi.org/10.2514/1.8650]