상면 관측 가시화에 의한 CI 기관의 실린더 내 유동 측정(1) : 장치 구성 및 교정

Copyright Ⓒ 2025 KSAE / 231-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

A visualization engine was manufactured and a top-view PIV system was constructed and calibrated to measure the in-cylinder flow over the entire cylinder area of the CI engine. As a result of measuring the in-cylinder flow using this system, the following conclusions were obtained. When applying the top view system, there are limitations by image distortion due to fish eye lens in accurately measuring the flow at the top cylinder area up to 12mm, so it cannot provide accurate quantitative information about the entire area. However, it is possible to obtain sufficient qualitative information such as the overall development process of the in-cylinder flow. Additionally, it was confirmed that the flow within the piston bowl was accessible.

Keywords:

In-cylinder flow, CI, PIV, Top-view visualization, Piston bowl키워드:

실린더 내 유동, 압축점화, 입자영상유속계, 상면 관측 가시화, 피스톤 보울1. 서 론

내연기관에서 내부 유동은 점화 방식에 따라 연소속도와 화염전파 또는 실린더 내로 분사된 연료와 공기의 혼합과정을 지배하므로 연소 성능에 가장 큰 영향을 주는 인자이다.

따라서 내부 유동의 형성 과정에 대해 이해하고 이에 대한 정보를 얻는 것은 매우 중요하지만, 내연 기관 고유의 단절된 과정(행정)과 비정상 과정 그리고 구조적인 문제에 의하여 광학적 접근이 어려운 점 등이 상존하여 직접 내부 유동을 측정하는 것은 아직도 난제로 남아 있다. 따라서 이에 대한 연구는 아직도 충분하다 볼 수 없다.

그러나 내부 유동의 예측이나 특성의 결정은 기관의 성능 개발에서 매우 중요한 문제이므로, 실물 기관의 유동을 직접 계측하는 것을 대치하여 정상 유동도 실물 기관의 유동을 잘 모사한다는 여러 정황에 근거하여1) 정상유동 의한 평가 방식이 개발되어 광범위하게 사용되고 있다.2)

정상유동평가는 매우 경제적이고 효과적인 방법이지만, 실물 기관의 유동을 완벽하게 모사할 수는 없고, 기관의 흡기계 구성에 따라 평가 값에 왜곡이 발생할 가능성 등이 있다.3-8)

이러한 이유로 여러 가지 제약이 있음에도 실물 기관의 내부 유동을 측정하려는 노력은 꾸준히 시도되어 왔고 이를 통해 실린더 내부 유동에 대한 유용한 정보를 얻을 수 있었다.9-18)

한편, 내부 유동 가시화를 위한 이러한 시도들은 모두 피스톤 상면에 투명한 창을 설치하고 이 창의 아래 부분에 45° 각도로 반사경을 설치하여 이 투명 창과 반사경을 통해 실린더 내부를 관찰하는 이른 바 하면 관측(Bottom view) 접근 방식을 채택하였다. 하면 접근을 선택하는 이유는, 실린더 헤드를 통과하는 상면에서 접근하는 경우 밸브 기구 및 기타 냉각수 통로 등의 제약이 있어 가시화 시스템을 상면에서 접근하는 방법으로는 구현하기 어렵기 때문이다.

하면을 통해 접근하는 경우 피스톤 상부에 투명 창을 장착하는 기구에 의해 관측 영역이 실린더 보어 보다 축소되어 관측 영역이 제한된다. 이에 더해 CI를 대상으로 하는 경우에는 연소실을 형성하는 피스톤 보울(Bowl)이 삭제되거나 변형된다. 따라서 CI를 대상으로 이러한 하면 관측 시스템을 적용하면, 관측영역 제한으로 특히 스월 등에 지배적 영향을 주는 실린더 벽 주변의 유동에 대한 정보가 누락된다. 이에 더해 피스톤 보울 형상이 유동에 미치는 영향을 파악할 수 없고, 더 문제가 되는 것은 연소실 역할을 하는 보울 내 유동에 대한 정보 즉 혼합과 연소에 가장 큰 영향을 주는 유동에 대한 정보를 얻을 수 없다는 것이다.

내부유동 측정에서 발생하는 이러한 문제점들에 착안하여, 본 연구에서는 상면 관측 시스템을 구축하고 그 가능성과 유효성을 평가하고자 한다. 이러한 상면 관측 시스템은 기존의 방식과 장치 구성에 상당한 차이가 있고, 근접한 거리에서 영상을 얻어야 하는 문제로 초점 거리가 매우 짧은 렌즈의 사용에 의해 왜곡된 영상이 얻어진다. 따라서 본 본문에서는 일차적으로 장치의 구성과 영상 왜곡에 대한 교정 부분과 이 방법의 유효성과 가능성 그리고 문제점에 대해 논의하고 후속 논문에서 측정 결과에 대해 분석하고자 한다.

2. 실험 장치의 구성

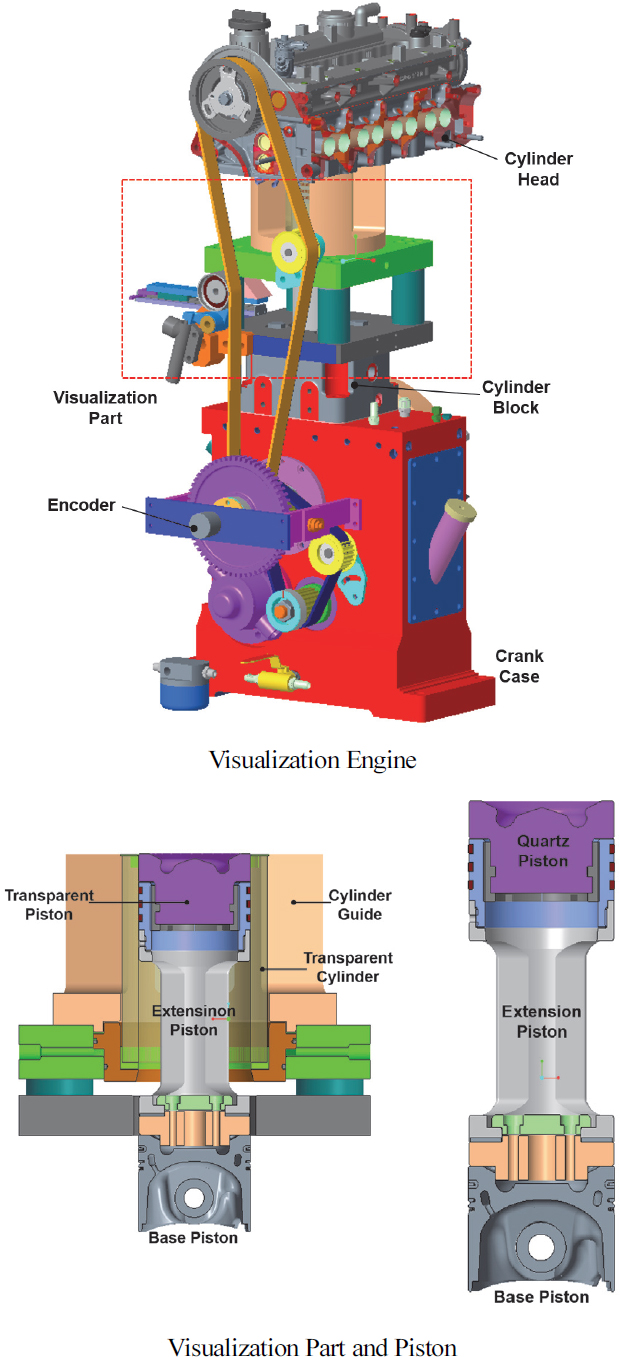

Fig. 1에 본 연구를 위해 제작된 단기통 가시화 기관(CI)을 그리고 Table 1에 이 기관의 사양 및 PIV 시스템을 제시하였다.

가시화 기관에서 헤드는 양산용 다기통 헤드를 단기통에 맞도록 개조하여 사용하였는데, 양산용 다기통을 사용하는 경우 통상적으로 1번 실린더를 이용하지만, 본 연구에서는 밸브 구동계 장착의 문제로 2번 실린더를 이용하였다.

가시화 부분은 통상적인 하면 관측과 같이 석영(Quartz) 투명 실린더와 연장 피스톤으로 구성되어 있고, 실물과 동일한 형상의 피스톤 보울을 석영으로 제작하여 실린더 측면을 통해 레이저 광이 보울을 투과할 수 있도록 하였다. 석영 피스톤의 내구성에 문제가 발생할 소지가 있어 추가로 실물 피스톤을 개조하여 보울을 제외한 실린더 영역을 가시화할 때는 이 피스톤을 사용하였다.

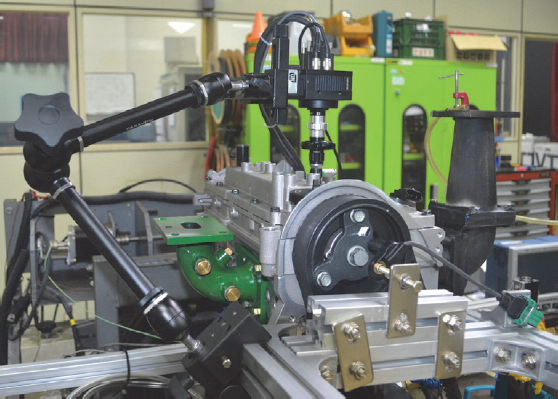

상면 관측을 위한 카메라 접근을 위하여, 실린더의 정 중앙에 위치하는 헤드의 연료 분사기(Injector) 장착 부위를 확장하여 가공하였다. 이 부위를 통해 경통과 보어 스코프(Bore scope)를 삽입하고 그 상부에 카메라를 장착하였다.

기관 강제 구동 시 진동이 발생하여도 광학계 정렬을 유지하고 동시에 카메라를 견고하게 지지하기 위해 몇 개의 관절을 가진 지지대에 카메라를 장착하였다. 이렇게 함으로써 카메라는 경통과의 결합을 잘 유지하면서 동시에 완충 효과를 얻을 수 있었다. 이렇게 구성된 상면 관측 시스템을 Fig. 2에 제시하였다.

3. 상면 관측과 교정

3.1 상면 관측 장치

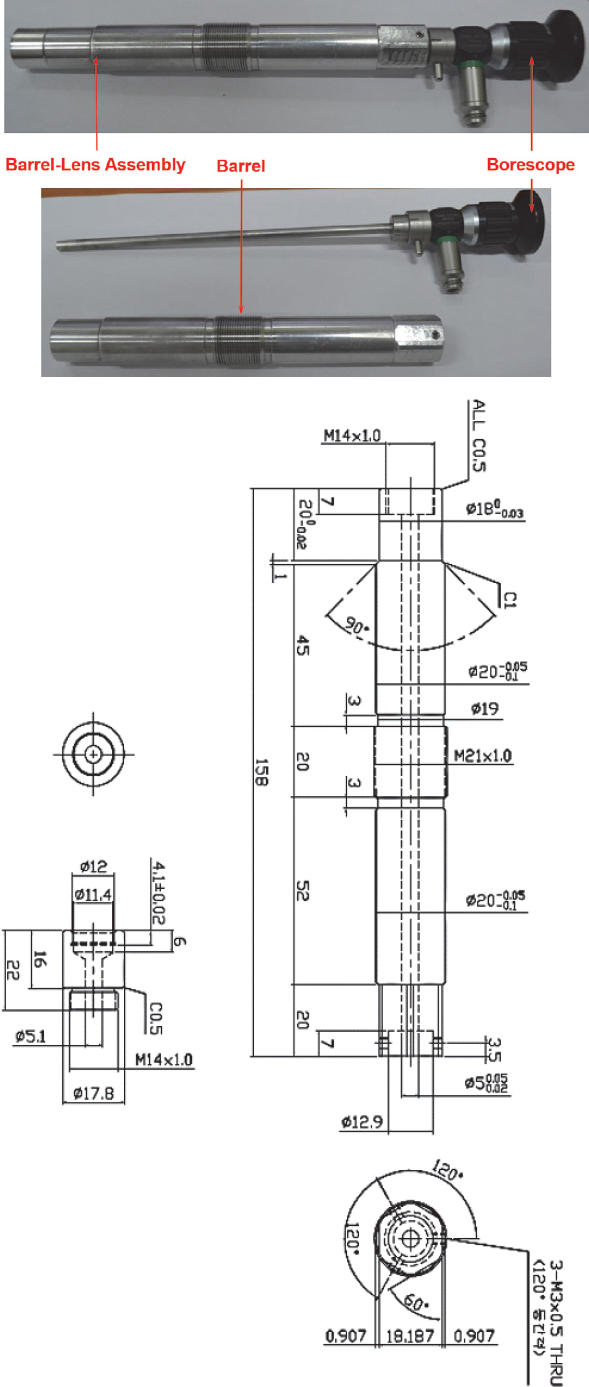

Fig. 3에 상기한 분사기 위치에 삽입되어 광학적 접근을 하는 경통 조립체를 나타내었다. 이 조립체는 경통(Barrel), 보어 스코프(Bore scope) 및 렌즈 어댑터(Lens adaptor)로 구성되어 있다.

경통은 분사기 위치에 조립되고, 이 내부에 보어 스코프가 삽입된다. 경통의 하부 즉 헤드 밑면 쪽에 렌즈 어댑터가 장착되고 상부에는 카메라가 장착된다.

렌즈 어댑터에는 매우 짧은 거리에서 실린더 보어 전체를 관측해야 하므로, 광각이면서 초점 거리가 매우 짧은 어안(Fish eye) 렌즈를 장착하였다. 어안 렌즈는 단일 렌즈가 아닌 3개의 렌즈(마크로, 0.67x 및 Fish 180)로 구성되어 있다. 이를 통해 180° 화각을 구현하여 헤드 밑면으로부터 5.1 ~ 93 mm 범위의 평면이 측정 가능하다. 5.1 mm 위치는 연료 분사 시점에 피스톤 보울의 상부 위치에 해당하며 이 때 보울 내의 직경은 60 mm이다.

어댑터의 끝에 추가로 장착된 말단 렌즈는 어안으로 부족한 배율을 미세 조정하는 역할을 하며, 헤드 밑면에 일치하는 곳에 위치한다.

이렇게 어안 렌즈와 말단 렌즈를 통해 실린더 내를 관찰할 때, 렌즈와 보어 스코프 사이의 거리와 말단 렌즈의 형상에 따라 관찰 가능한 위치와 영상의 질에 큰 차이가 발생하며, 사전에 계산 등을 통하여 최적의 조합을 결정하는 것은 매우 어려운 문제이며, 동시에 실린더 위치에 따라 최적의 조합은 달라지기도 한다.

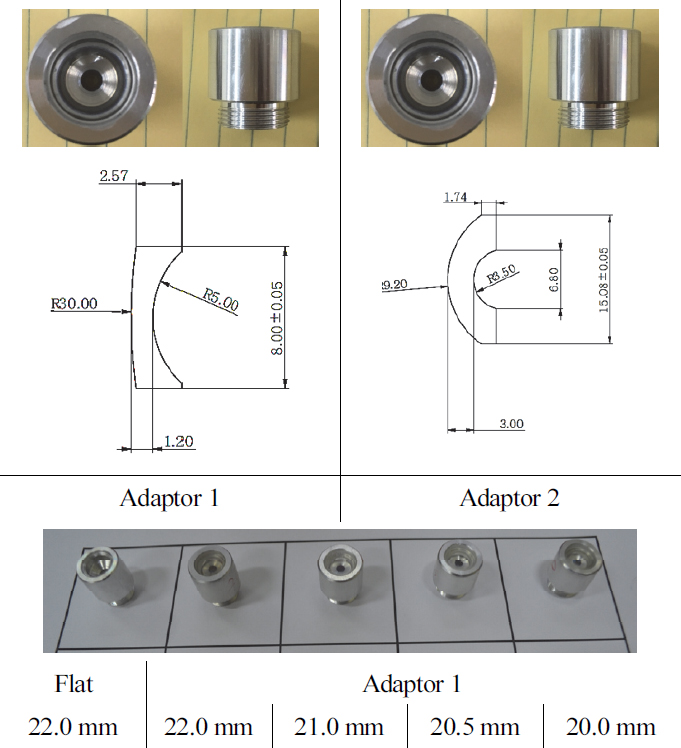

따라서 최적의 조합을 도출하기 위해 보어 스코프 위치와 말단 렌즈의 형상에 대해 몇 가지 조합을 준비하고, 기관에 직접 적용하기 전에 평가용 리그(Rig)를 제작하여 렌즈 조합에 대한 평가를 실시하였다. 이러한 조합에 사용된 모델을 Fig. 4에 도시하였다.

5 mm 거리에서 측정 가능한 직경을 비교한 결과 두 어댑터의 차이는 거의 없어 말단 렌즈 형상의 영향은 크게 나타나지 않았지만, Adapter 2의 경우 렌즈가 돌출되어 실물 기관 적용 시 문제 발생 소지가 있다 판단되어 Adapter 1을 적용하기로 하였다.

렌즈와 보어스코프의 거리 조절은 보어 스코프의 길이가 고정되어 있기 때문에 어댑터의 길이를 변경하여 조절하였다. Fig. 4에 도시된 바와 같이 렌즈 형상 포함해 5개의 어댑터를 시험하였는데, 설정된 측정 위치인 실린더 밑면으로부터 24 mm까지는 가시 영역 확보를 위해 오목 렌즈를 장착한 21.0 mm 어댑터를 사용하는 것이 가장 유리하였다. 44 mm 부터는 영상 왜곡이 완화되어 말단에 오목 렌즈를 적용하면 가시화 영역이 축소되고 왜곡도 증가하므로 렌즈가 아닌 평판 창을 적용하였다.

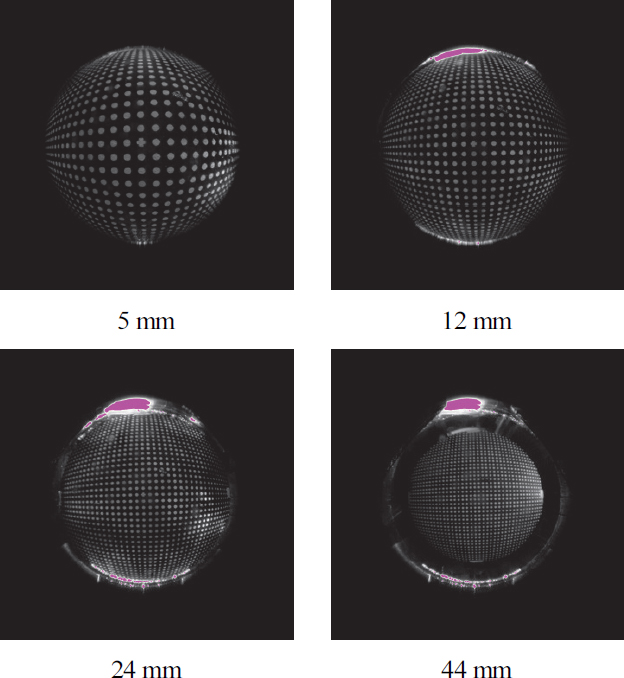

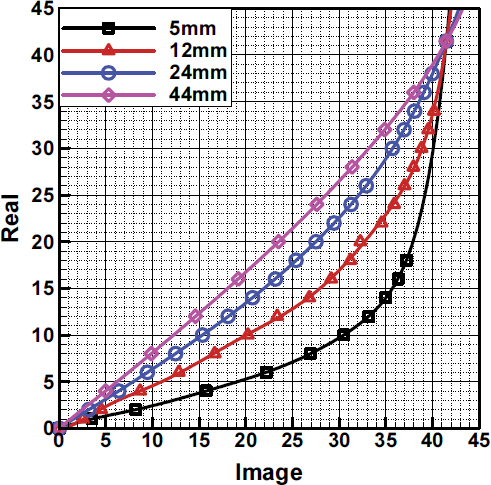

Fig. 5에 헤드 밑면에서 측정평면까지의 거리를 달리하면서 교정판(Calibration plate)의 영상을 얻은 결과를 도시하였고, Fig. 6에는 영상에서 구한 거리와 실제 거리와의 관계를 도시하였다. 그림에서 알 수 있듯이 어안 렌즈의 사용에 의해, 피사체가 근접한 경우 영상 왜곡이 매우 심하고 24 mm 이후 왜곡 수준 현저히 저하되지만 데이터 영역의 영상 크기는 거리 증가에 따라 감소한다. 이에 따라 영상 상 거리와 실제 거리도 12 mm까지는 상당히 크지만 24 mm에서는 상당히 완화되고 44 mm 정도에서는 거의 선형적 관계를 가짐을 알 수 있다.

3.2 교정

PIV 등을 이용해 유동을 측정하는 경우, 광학계 구성 및 카메라 배치 등에 의해 영상이 실물과 일치하지 않는 경우가 종종 발생한다. 이러한 왜곡은 곡면 투과 시 렌즈 효과 등이 발생하기도 하고 카메라의 광학적 접근 방법에 따라 발생하기도 한다.19)

대부분 왜곡이 매우 미세하여 보정 필요가 없는 경우가 많지만, 영상 왜곡이 큰 경우 다음 2가지 방법이 가능하다.

먼저 취득한 영상 자체를 교정하여 사용하는 것이다. 즉 원초 영상(Raw)을 매핑(Mapping)을 통해 교정하고 교정된 영상을 기초로 속도를 구하는 방법이 있다.

다음으로 원초 영상을 이용하여 속도 데이터를 먼저 얻고, 이 속도를 매핑 과정을 거쳐 교정된 최종 데이터를 얻는 것이다.

두 방법의 장단점을 비교하면, 영상 자체를 교정하여 사용하는 경우, 데이터 해석의 정확도는 증가하지만, 영상 매핑 과정에서 처리 시간이 증가한다. 반면 속도 데이터를 보정하는 경우 좁은 해석 영역 내에서도 필셀 당 거리가 실제로 등 간격이 아니어서 입자 변위가 위치에 따라 다르므로 정확한 변위를 산정하는데 문제가 있다. 그러나 왜곡이 크지 않은 범위에서는 이 차이가 크지 않고 처리 시간도 단축된다.

두 방법을 현재 구축한 시스템에 적용하여 가능성을 비교한 결과는 다음과 같다.

먼저 실물 기관에서 실린더 내 유동을 측정하는 경우, 측정 평면이 많고 동시에 동일한 평면에서도 기관의 운전에 따라 영상을 취득하는 시기를 달리하여 측정하여야 한다. 본 연구에서 정한 위치와 시기에 따른 조합에 의해 총 91개의 측정 조건이 존재한다. 그리고 각 측정 조건에 대해 Table 1에 제시된 바와 같이 방향을 달리하여 300개 씩 2회 총 600개의 영상을 취득하였는데, 이 이유는 뒤에서 논의하겠다.

영상 보정을 하였을 때, 취득한 영상의 처리에 걸리는 시간이 크게 증가하여 적용할 수 없는 수준에 이르렀다. 이러한 시간의 증가는 데이터를 읽고 쓰는 과정에서 주로 발생한다. 동시에 왜곡이 큰 영역에서 잡음 증가로 특히 실린더 벽 주변에서 해석 불가 영역 및 불확도가 증가하였다.

이러한 점을 고려하여 일단 속도 데이터를 구한 후 이를 교정하는 방법이 전체적으로 영상 교정보다 처리 시간 및 벽면 주변 데이터 해석 측면에서 유리하다 판단되어 이 방법을 사용하였다.

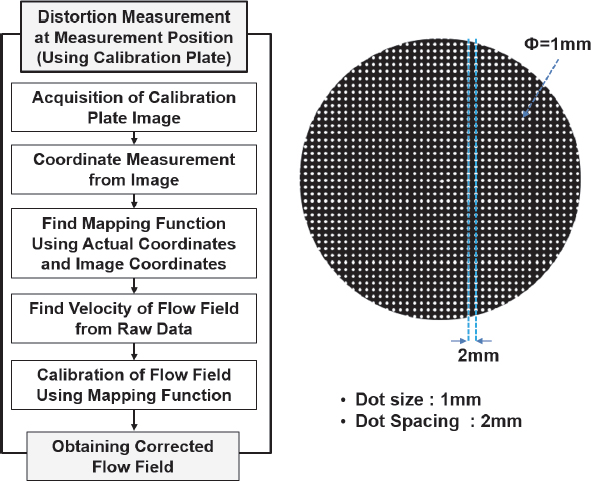

영상의 왜곡을 교정하는 방법은 왜곡된 영상에서의 좌표를 실제 영상에서의 좌표로 변환하는 매핑 함수를 구하여 행한다. 먼저 교정판(Calibration plate)을 촬영한 영상의 좌표를 이용해 매핑 함수를 다항식으로 구성하고 이를 실제 좌표와 비교하여 다항식의 계수를 최소제곱맞춤(Least squre fitting)으로 구한 후 실제 좌표 및 변위를 구한다.20)

교정판을 이용해 이러한 교정을 하는 과정을 Fig. 7에 도시하였고 이를 구체적으로 설명하면 다음과 같다.

실제 좌표와 영상의 좌표를 비교하기 위해서는 교정판이 필요한데, 교정판의 점의 크기 및 간격이 좁을수록 화면상에 보이는 점 개수가 많아져 왜곡 면에 대한 정보를 더 많이 얻고 교정의 정확도를 높일 수 있어 이를 고려해 판을 제작하였다.

교정의 첫 단계로 측정위치에 교정판을 위치시키고 영상을 얻은 후, 획득된 영상에서의 점 좌표(X,Y /pixel)와 실제 점 좌표(x,y / mm)를 영상을 보고 직접 계측한다. 여기서 대문자로 나타낸 좌표는 영상 그리고 소문자로 나타낸 영상은 실제 좌표를 나타낸다.

매핑 함수를 다항식으로 구성하는데, 본 연구에서는 Soloff가 제안한 방식에 의거하여 X, Y에 대한 5차식으로 다음과 같은 식을 사용하였다.20)

계측한 보정판의 실제 좌표와 이미지 좌표 값을 이용하여 매핑 함수의 계수 값 a0 ~ a20, b0 ~ b20를 최소 제곱법을 이용해 결정한다. 매핑 함수가 구해지면 이를 이용해 영상의 좌표를 결정한다.

상기한 바와 같이 영상을 교정하여 사용하면 다음과 같이 변위를 계산하고, 영상을 얻은 시간간격 ∆t로 나누어 주어 해당 좌표에서의 입자 속도벡터를 구할 수 있다.

그러나 앞서 언급한 바와 같이 이러한 과정을 거치면 모든 픽셀에 대해 매핑을 해야 하므로 처리 시간이 대폭 증가한다. 따라서 본 연구에서는 획득한 영상으로 속도를 구한 후 이 속도 장에 매핑함수를 적용하여 교정된 속도 분포를 얻었다.

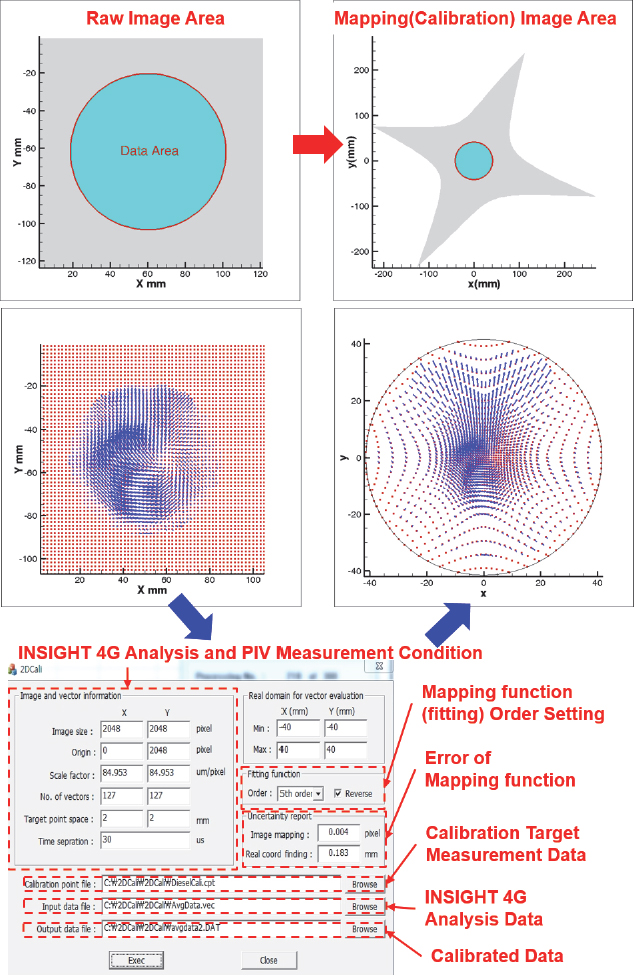

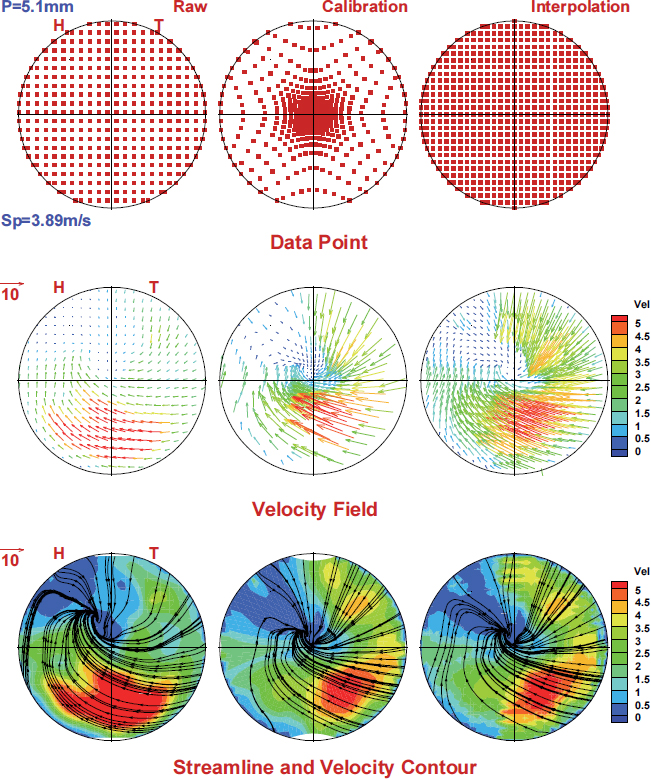

상용 프로그램에서는 이러한 영상 왜곡을 처리하는 과정이 없기 때문에, 이러한 일련의 교정과정들을 프로그램으로 제작하여 수행하였고, 프로그램의 구성과 매핑 과정을 거치면서 원초 영상의 영역과 실제 영역 그리고 좌표에서 발생하는 차이를 이를 Fig. 8에 나타내었다.

그림에 나타나 있듯이 어안 렌즈에 의한 영상 왜곡을 교정한 경우 영상의 영역과 좌표 및 속도에 큰 변화가 발생한다. 여기서 어안 렌즈에 의한 왜곡은 반경 방향으로 발생하므로 변환 후 데이터 영역은 원형을 유지한다. 그러나 데이터 영역의 중심 부근은 데이터가 매우 조밀하게 분포하고, 중심에서 멀수록 데이터 점들 사이의 간격이 넓어지며 직교 좌표계를 유지하지 못하므로 시각적으로 정보 전달에 오해가 발생할 수 있다.

이를 보완하기 위하여 교정된 데이터 영역에서 직교좌표계를 구성하고, 각 좌표 점에서 주변 값들을 참조하여 보간법으로 속도 장을 재구성하였다. 실제 측정 데이터를 이용해 이렇게 교정과 재구성하는 과정과 결과를 Fig. 9에 제시하였다.

그림에서 알 수 있듯이 재구성을 하여도 속도 장 왜곡 없이 데이터 시인성이 증가하였다.

3.3 유동 측정 결과와 문제점

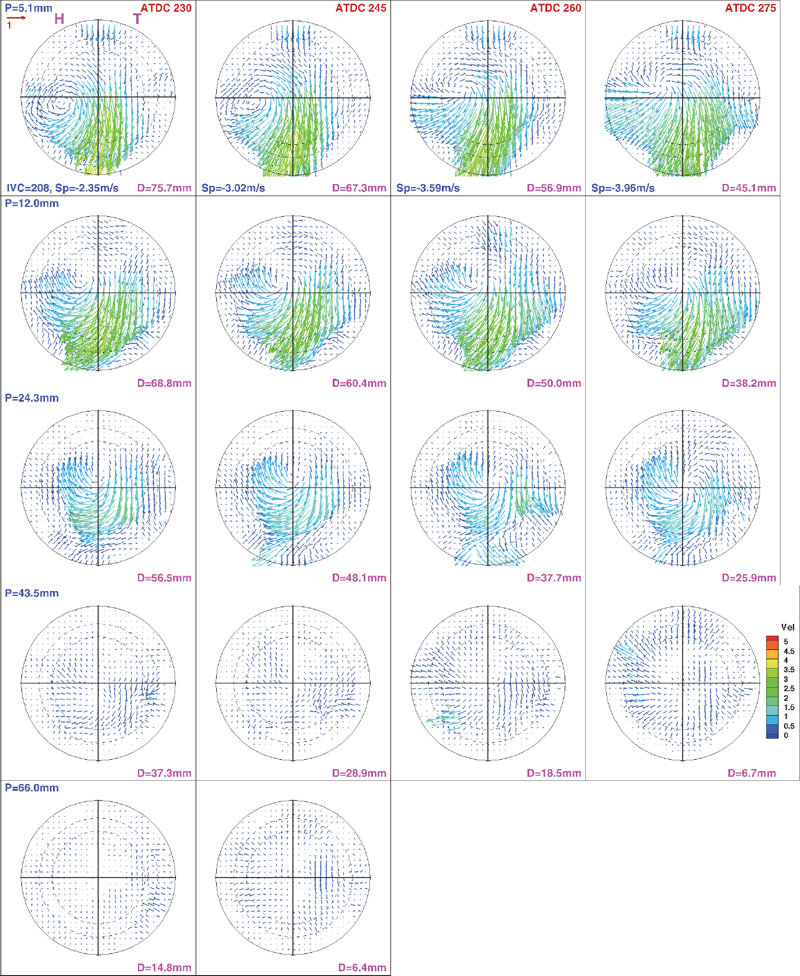

실린더 내 유동의 측정은 기관을 800 RPM으로 강제 구동하면서 실린더 밑면으로부터 5.1, 12.0, 24.3, 43.5, 66.0, 88.6 mm 위치를 측정 평면으로 하였다. 측정 시기는 흡입 및 압축 그리고 팽창 행정에 걸쳐 실린더 측정 위치에 따라 크랭크 각(Crank angle) 기준으로 4 ~ 23 시기로 설정하였다. 이에 따라 상기한 바와 같이 총 91개의 조합에 대해 유속을 측정하였다.

측정 결과의 예시로 측정 평면 5.1 ~ 66.0 mm에서 압축 행정에 해당하는 측정 시기 ATDC 230 ~ 275에서 시험한 결과를 Fig. 10에 제시하였다. 그림은 동일시기 실린더 내 평면 위치에 따른 유속 분포와 동일 평면에서 시기를 달리할 때 유속 분포를 동시에 나타내어, 일정 기간 동안 전체적인 유동 전개의 과정을 관찰할 수 있게 구성하였다. 전체 흡입 및 압축 행정에 걸친 유동 특성에 대한 논의는 후속 연구에서 진행할 예정이므로 생략한다.

한편, 상면 관측 시스템을 구축하고 유속을 측정하는 과정에서, 몇 가지 문제점들이 제기되거나 발생하였는데 이에 대해 논의하면 다음과 같다.

먼저 보울의 내부 형상이 곡면을 이루고 있기 때문에, 이 부위에 조사된 레이저 광이 난반사나 굴절 없이 시트 빔(Sheet beam) 상태를 유지하여 유속 측정이 가능한지의 여부이다. 이를 검증하기 위해 투명 보울을 제작하여 예비 시험을 한 결과 시트 빔은 유지되고 있음을 확인하였다. 그러나 결과적으로 보울 내 유동 측정은 성공하지 못하였는데, 이에 대해서는 후술하겠다.

두 번째는 렌즈와 피사체의 거리가 매우 가까운 경우, 영상의 왜곡이 심하므로 교정을 하여도 측정한 데이터의 신뢰성을 담보할 수 있는가이다. 이는 영상의 왜곡, 영상 크기의 변화 그리고 해석 면적(Interrogation region) 및 측정 평면의 위치 등이 복합적으로 작용한다.

영상 데이터 처리의 기본 단위는 픽셀 면적(Pixel × pixel)인데, 유속, 측정 조건에 따라 최적 면적은 달라진다. 통상적으로 면적이 작을수록 취득 데이터 수는 증가하지만 오차가 증가하고 넓으면 그 반대이다.

특히 본 시험은 어안에 의한 왜곡이 존재하므로 면적에 더욱 민감하다. 면적이 넓은 경우, 영상이 확대되어 있는 실린더 중심 부근 해석에는 유리하지만 중심에서 먼 실린더 벽 주변 유동은 해석에 문제가 발생한다. 즉 실제로 벽 주변에서 상당히 긴 거리가 영상에서는 왜곡에 의해 압축되었으므로 영역 내에서 거리는 중심으로부터 멀수록 더 크게 증가한다.

따라서 각 입자 변위는 해석 면적 내 위치에 따라 차이가 크므로 본 연구에서와 같이 원초 영상으로 유속을 구하고 매핑을 한 경우, 신뢰성 있는 유속을 얻었다고 보기는 어렵다. 그리고 해석 면적이 크면 전체 속도 데이터 수 감소로 보정 후 전체 유동장 구성에도 문제가 발생한다.

렌즈와 측정 평면 사이의 거리가 어느 정도 확보되면, 영상 왜곡은 줄어들어 교정과정에서 심각하게 문제가 발생하지는 않지만, 영상의 크기가 감소하여 해석 면적이 크면 데이터 수의 감소가 발생한다.

면적이 좁은 경우실린더 벽 주변 유동은 해석에 유리하지만 오차도 역시 증가하고, 속도 데이터 수가 증가하여 실린더 중심 부근의 속도 데이터 추출위치가 지나치게 조밀해진다.

본 연구에서는 이러한 점을 적정 데이터 수와 오차 등을 고려하여, 5.1 ~ 24.3 mm에서는 64 × 64를 그리고 43.5 mm 이상에서는 48 × 48을 적용하였다.

그럼에도 불구하고 처리 시간의 문제로 입자 변위를 정확하게 교정하지 않았고, 입자 변위에 대해 정확하게 교정을 하였다 해도 렌즈와 평면이 가까운 경우 실린더 벽 주위에서 픽셀 당 실제 거리는 매우 크므로 이 자체에 오차의 원인이 내재되어 있다. 따라서 렌즈와 평면이 가까운 경우 실린더 벽 주변 유동 결과에 대한 신뢰성은 개관적으로 충분하다 볼 수는 없고, 본 연구에서는 이 12.0 mm 위치까지가 이에 해당한다고 볼 수 있다.

마지막으로 가시화 기관의 하드웨어에 관련된 문제를 언급하면 다음과 같다.

상면 관측을 시도한 중요한 이유 중 하나는 측정 가능 영역의 확장이다. 이를 통해 실린더 벽 및 피스톤 보울까지 접근이 가능했지만, 가시화 기관의 구성과정에서 투명 실린더를 지지하는 실린더 가이드의 간섭에 의해 레이저 광이 실린더 평면 전체를 투과하지 못하였다. 따라서 광의 부재로 속도 측정이 불가한 사각 영역이 발생하였고, 이를 보완하기 위해 광의 경로를 90° 변경하여 추가적인 측정을 실시하였다. 이는 양산 헤드를 사용함으로써 헤드볼트 위치를 변경하지 못하였기 때문에 발생한 것으로, 통상적으로 얻는 300개의 영상보다 2배인 600개의 영상을 얻어야 했기에 측정의 효율성이 저하되었다.

하드웨어와 관련된 또 다른 문제는, 가시화용으로 제작한 투명 석영 부품의 내구성 문제이다. 석영은 가공성과 열팽창 등에 관련된 기계적 특성이 비교적 우수하여 가시화 부분을 제작할 때 많이 사용되지만, 충격 등에는 매우 취약하다. SI와 달리 CI는 압축 압력과 온도가 높아 우수한 기계적 강도가 요구된다. 더구나 본 연구에서와 같이 실린더 전 영역이 가시화 대상인 경우, 실린더 가이드 외에는 실린더 벽의 강도를 보완해 줄 다른 방법이 없기 때문에 실린더 벽 자체의 강도의 중요성은 더욱 높아진다.

이러한 측면에서, 본 연구를 위해 제작된 실린더의 10 mm 벽두께는 충분한 강도를 확보하지 못하였고, 유동 측정 중에 실린더의 파손이 몇 차례 발생하여 운전 속도를 1200 RPM에서 800 RPM으로 낮추고, 이것으로도 충분치 않아 운전시간을 제한하여야 했다. SI를 대상으로 한 이전연구9-15)에서는, 10 mm 실린더를 사용하여 운전시간에 제약을 받지 않고 본 연구보다 훨씬 높은 1800 RPM으로 운전한 것을 상기해 보면, CI에서는 충분한 강도 확보가 매우 중요한 문제임이 부각된다. 그리고 기관의 제작이 완료된 후 벽의 두께를 변경하는 것은 불가능하므로 설계 단계에서 이를 충분히 고려하고 반영하여야 한다.

피스톤 보울 내부의 유동 계측도 광학적 접근에는 문제가 없었으나, 실린더의 내구성 문제로 영상 취득에 필요한 최소운전 시간을 확보하지 못하여 실현되지 못하였다.

하면 접근을 하는 경우, 하면의 가시화 창이 주로 알루미늄 재질의 피스톤에 삽입되는 구조이고, 창이 설치된 피스톤은 별도로 제작하기도 하지만 기존 피스톤을 가공하여 사용하기도 한다. 반면 본 연구의 피스톤은 전체가 석영으로 제작되어 내구성을 악화시킨 것으로 판단된다.

일반 피스톤은 실린더와의 접촉면이 한 방향(Thrust)이어서 방향에 따라 열팽창이 달라지므로 이를 고려해 진원이 아닌 미세하지만 타원의 형상으로 제작되어 이에 대비한다. 그러나 가시화 피스톤을 이렇게 제작하는 것은 거의 불가능하다.

진원에 가깝게 제작된 석영 피스톤을 사용하면, 석영의 기계적 특성이 알루미늄과 매우 다르므로 경도가 높은 동일 석영 재질이 계속 접촉하며 마찰에 의해 문제가 발생할 여지가 있다. 문제 발생은 피스톤의 직경과 열팽창, 피스톤 링의 형상과 재질 그리고 개수 등과 연관이 있을 것으로 판단되지만, 내구성 저하의 원인을 정확히 특정하기는 어렵다. 그러나 실린더 벽과 피스톤의 직접 접촉을 방지하고, 윤활을 하지 못하는 점을 고려하여 피스톤 크기와 링 재질 및 형상은 설계 및 제작 전 충분히 고려하여 대책을 마련할 수 있다 판단된다.

이상과 같이 상면 관측 시스템의 구축과 교정 그리고 문제점 등에 대해 논의하였다. 가시화 시스템의 내구성 문제를 논외로 하면, 광학계의 한계로 실린더 최 상부 유동의 정확한 측정에는 한계가 있고, 특히 실린더 벽에 접근할수록 결과의 신뢰성은 저하된다.

그럼에도 최 상부를 벗어난 영역에서는 영상의 왜곡이 적어 일반적인 PIV와 다르지 않은 결과를 얻을 수 있었다. 동시에 최 상부 영역에서도 벽 주변 데이터의 신뢰성은 떨어지지만, Fig. 10에서 관찰되듯이 전체적인 유동 분포를 평면 및 시기 별로 관찰해보면 실린더 상부의 스월이 강하고 하부는 갈수록 강도가 약해지며 동시에 압축 진행에 따라 상부의 스월 거동이 강화되는 현상은 일반적인 압축 유동 특성을 잘 보여주므로 합리적 결과로 판단된다. 추가로 보울 내 유동에 접근 가능함을 확인하였다.

종합적으로 실린더 내 수직 위치에 따라 데이터의 신뢰성에 차이가 있으므로, 전체 영역에 대한 정량적 정보의 제공이나 논의는 어렵지만, 실린더 내 유동의 전체적인 전개 과정과 같은 정성적 특징을 논의하는 데는 유용하게 사용할 수 있는 결과를 얻었다.

4. 결 론

CI 기관에서 피스톤 보울을 포함하여 실린더 전체 영역에 걸쳐 실린더 내부 유동을 측정하기 위하여 상면 관측이 가능한 PIV 시스템을 구축하였다. 취득한 영상을 기반으로 속도를 구하고 교정을 한 결과를 분석하여 다음과 같은 결론을 얻었다.

- 1) 광학계의 한계로 실린더 최 상부 유동의 정확한 측정에는 한계가 있고, 특히 실린더 벽에 접근할수록 결과의 신뢰성은 저하된다.

- 2) 최 상부를 벗어난 영역에서는 영상의 왜곡이 적어 일반적인 PIV와 다르지 않은 결과를 얻을 수 있었다.

- 3) 측정에 의해 관찰되는 전체적인 유동의 전개 형태는 합리적임을 확인하였다.

- 4) 보울 내 유동에 접근 가능함을 확인하였다

- 5) 전체 영역에 대한 정확한 정량적 정보를 제공하지는 못하지만, 실린더 내 유동의 전체적인 전개 과정과 같은 정성적 정보는 충분히 얻을 수 있다.

References

- J. B. Heywood, Internal Combustion Engine Fundamentals, Int. edn., McGraw-Hill, pp.225-227, Singapore, 1988.

- J. B. Heywood, Internal Combustion Engine Fundamentals, Int. edn., McGraw-Hill, pp.342-345, Singapore, 1988.

-

C. Park and I. Ohm, “Study on Evaluation Method of Flow Characteristics in Steady Flow Bench(1)-Raising Issue,” Transactions of KSAE, Vol.23, No.1, pp.88-96, 2015.

[https://doi.org/10.7467/KSAE.2015.23.1.088]

-

C. Park, J. Sung and I. Ohm, “Study on Evaluation Method of Flow Characteristics in Steady Flow Bench(3)-Velocity Profile(1),” Transactions of KSAE, Vol.24, No.2, pp.169-182, 2016.

[https://doi.org/10.7467/KSAE.2016.24.2.169]

-

S. Cho and I. Ohm, “Study on Evaluation Method of Flow Characteristics in Steady Flow Bench(5)-Effect of Evaluation Position,” Transactions of KSAE, Vol.25, No.2, pp.179-189, 2017.

[https://doi.org/10.7467/KSAE.2017.25.2.179]

-

C. Yang and I. Ohm, “Study on Evaluation Method of Flow Characteristics in Steady Flow Bench(6)-Effect of Axial Velocity,” Transactions of KSAE, Vol.26, No.2, pp.174-186, 2018.

[https://doi.org/10.7467/KSAE.2018.26.2.174]

-

J. Hyun and I. Ohm, “Effects of Port Shape on Steady Flow Characteristics in an SI Engine with Semi-Wedge Combustion Chamber(3)-Comparison of Evaluation Method and Position,” Transactions of the Korean Society of Mechanical Engineers B, Vol.42, No.10, pp.631-643, 2018.

[https://doi.org/10.3795/KSME-B.2018.42.10.631]

-

Y. Park and I. Ohm, “Flow Characteristics of CI Engine in Steady Flow Bench(1)-Comparison with SI Port,” Transactions of KSAE, Vol.32, No.1, pp.59-68, 2024.

[https://doi.org/10.7467/KSAE.2024.32.1.59]

- I. Ohm and C. Park, “In-Cylinder Intake Flow Characteristics according to Inlet Valve Angle,” Transactions of KSAE, Vol.14, No.3, pp.142-149, 2006.

- I. Ohm and C. Park, “In-Cylinder Compression Flow Characteristics According to Inlet Valve Angle,” Transactions of KSAE, Vol.14, No.4, pp.77-83, 2006.

- I. -Y. Ohm and M. Kim, “The Effect of Intake Valve Angle on In-Cylinder Flow During Intake and Compression Process,” SAE 2007-01-4045, 2007.

-

I. Ohm and C. Park, “In-Cylinder Intake Flow Characteristics of Helical Port Engines with Wide Valve Angle,” Transactions of KSME, Vol.32, No.10, pp.761-768, 2008.

[https://doi.org/10.3795/KSME-B.2008.32.10.761]

- I. Ohm and C. Park, “Effect of Inlet Valve Angle on In-Cylinder Swirl Generation Characteristics(I),” Transactions of KSAE, Vol.16, No.6, pp.148-156, 2008.

-

I. Ohm and C. Park, “In-Cylinder Compression Flow Characteristics of Helical Port Engines with Wide Valve Angle,” Transactions of KSME, Vol.32, No.1, pp.9-16, 2009.

[https://doi.org/10.3795/KSME-B.2009.33.1.9]

- I. Ohm and C. Park, “Effect of Inlet Valve Angle on In-Cylinder Swirl Generation Characteristics(II),” Transactions of KSAE, Vol.17, No.1, pp.42-48, 2009.

-

H. W. R. Dembinski and H. -E. Ångström, “Optical Study of Swirl During Combustion in a CI Engine with Different Injection Pressures and Swirl Ratios Compared with Calculations,” SAE 2012-01-0682, 2012.

[https://doi.org/10.4271/2012-01-0682]

- M. Ichiyanagi, R. Saito, Y. Sawamura, G. Ndizeye, G. J. Gotama, W. Anggono and T. Suzuki, “Effects of Intake Flow on In-Cylinder Swirl Flow Under Motoring and Firing Conditions for CI Engines Using PIV Measurements,” Journal of Engineering Science and Technology, Vol.16, No.5, pp.3600-3619, 2021.

-

S. Aljarf, H. Singh, M. Ichiyanagi and T. Suzuki, “In-Cylinder Gas Flow Characteristics Study of CI Engine Under Motoring and Pre-Ignition Firing Conditions Using a High-Speed PIV,” Alexandria Engineering Journal, Vol.61, pp.6441-6455, 2022.

[https://doi.org/10.1016/j.aej.2021.12.004]

-

P. A. K., “Stereoscopic Particle Image Velocimetry,” Experiments in Fluids, Vol.29, pp.103-116, 2000.

[https://doi.org/10.1007/s003480000143]

-

S. M. Soloff, R. J. Adrian and Z. -C. Liu, “Distortion Compensation for Generalized Stereoscopic Particle Image Velocimetry,” Measurement Science and Technology, Vol.8, pp.1441-1454, 1997.

[https://doi.org/10.1088/0957-0233/8/12/008]