접합 매개변수를 이용한 자동차 이종 재료 3중 접합 구성에 대한 9 mm SPR의 접합성 검증

Copyright Ⓒ 2024 KSAE / 221-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The trend in the automotive industry has shifted towards making lightweight components, leading to the increased use of three-joint configurations in dissimilar materials. Consequently, self-piercing rivets(SPR) that are longer than the conventional 4 ~ 6 mm have become necessary. In this study, the joining characteristics of 9 mm SPR were investigated in three-joint configurations using aluminum alloy-aluminum alloy configurations and steel-aluminum alloy configurations. The correlation between the analysis results and specimen cross-sectional shapes, evaluated using SPR joining parameters, confirms the effectiveness of our proposed method. Our approach also verifies its applicability not only to dissimilar materials based on aluminum alloys but also to various materials, including BH210 steel. The proposed joining technique provides fundamental data for further researches on diverse dissimilar materials.

Keywords:

Self-piercing rivet, Aluminum alloy, Steel sheet, Joining parameter, 2D axisymmetric, Three-joint configurations키워드:

셀프 피어싱 리벳, 알루미늄 합금, 강판, 접합 매개변수, 2축 축대칭, 3중 접합1. 서 론

최근 자동차 산업에서 환경 및 충돌 규제의 강화추세 연비 및 차체 안전성 개선이 필수적 과제로 대두되고 있다.1,2) 이에 차체의 경량화와 동시에 강도를 유지하기 위해 다양한 재료를 복합적으로 사용하는 연구가 활발히 이루어지고 있다.3) 이러한 상황에서 이종 재료의 조합은 연구상 중요한 이슈로 부각되고 있다.4)

최근 자동차 제조 공정에서는 강판 대신 알루미늄 판재의 비중이 높아지면서 용접이 어려워지고 있다. 때문에 셀프 피어싱 리벳(Self-Piercing Rivet, 이하 SPR)은 등의 기계적 접합이 이종 재료를 접합하기 위한 대안으로 주목받고 있다.5,6) SPR은 적용 가능한 재료의 제한이 없으며, 공정이 단순하면서 접합성능이 우수하다.7) 그러나 기존 연구에서는 주로 2장으로 이루어진 이종 재료 위주로 진행되어 왔기 때문에8-11) 3장 이상의 조합에 대한 연구는 미진한 상황이다.

본 연구에서는 AA6014-T6 1.50 mm와 AA6451-T6 2.00 mm로 구성된 알루미늄 합금 3장의 이종 재료에 대한 9 mm SPR 접합 특성을 유한요소법(Finite Element Method, 이하 FEM)을 이용하여 모사하였다. 뿐만 아니라 BH210 0.65 mm 강판과 알루미늄 합금판 AA6451-T6 2.00 mm, AA6061-T6 3.00 mm로 이뤄진 다양한 이종 재료에 대한 접합 해석과 검증을 수행함으로써 해석의 신뢰성 및 적용 범위를 확인하고자 하였다.

2. 형상 및 접합 매개변수 정의

2.1 SPR FEM 모델

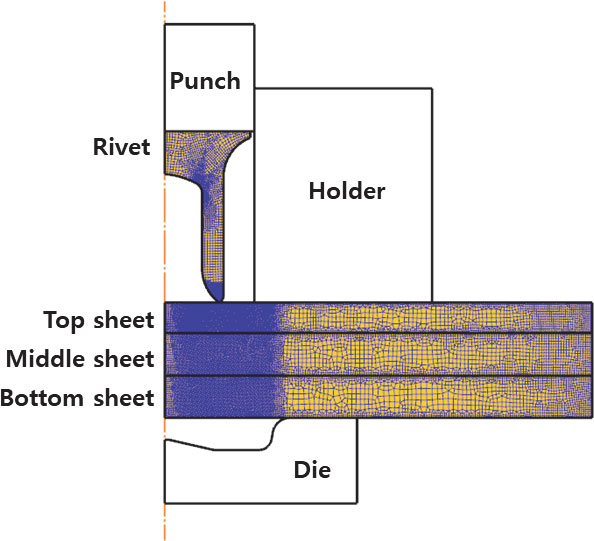

SPR 접합 장비는 Fig. 1과 같은 구성으로 이루어져 있다. 이종 재료의 상하부는 각각 홀더(Holder)와 다이(Die)에 의해 지지 되어있다. 펀치(Punch)가 SPR에 수직 방향으로 힘을 가하면서 소성변형을 일으키는 과정으로 접합공정이 진행된다.

2.2 리벳 형상 및 다이 형상

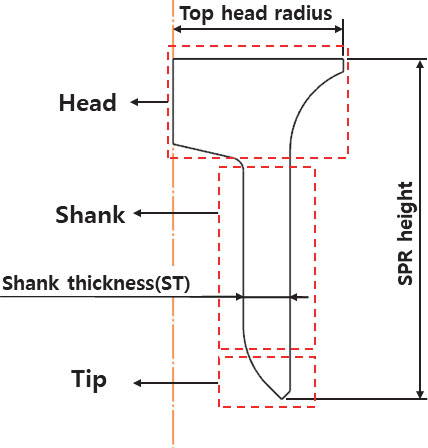

SPR 접합에 사용되는 리벳의 형상은 Fig. 2와 같으며, 머리 부분의 반경(Top head radius)은 4.00 mm, SPR의 전체 높이(SPR height)는 9.00 mm이다. 또한, 섕크 두께(Shank Thickness, 이하 ST)는 1.00 mm이다.

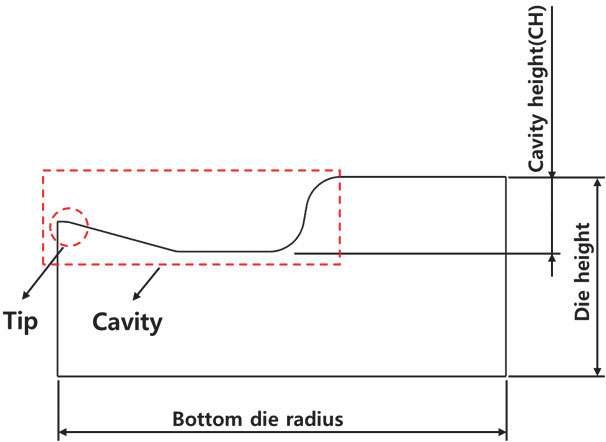

다이의 형상은 Fig. 3과 같으며, 다이의 높이(Die height)는 4.00 mm, 반경(Bottom die radius)은 9.00 mm이다. 다이 내의 캐비티 깊이(Cavity height, 이하 CH)는 1.45 mm이며, 효율적인 플레어링을 유도하기 위해 팁이 존재하는 형상을 사용하였다.

2.3 SPR 접합 매개변수

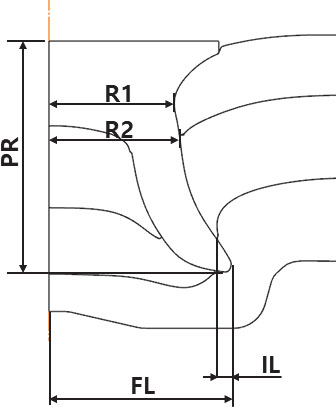

Fig. 4는 접합이 완료된 SPR 접합부의 단면을 나타낸다. 플레어링(Flaring, 이하 FL)은 섕크가 수평 방향으로 휘어진 크기를 정량적으로 나타내는 척도이다. 인터로크(Interlock, 이하 IL)는 중판 파괴 후 하판으로 진입한 SPR 섕크의 수평 방향 소성 변형량이며, 페네트레이션(Penetration, 이하 PR)은 이종 재료를 관통한 SPR의 수직 방향 소성 변형량을 나타낸다.12)

SPR 접합 결과에 영향을 미치는 변수들을 종합적으로 분석하기 위해서는 접합 결과에 대한 정량적 척도의 개발이 필요하다. FL 수치를 정확하게 파악하기 위해 접합 후 SPR 중심축을 기준으로 측정한 척도인 R1, R2을 활용하여 정의하였다. R1은 상판과 접촉되는 SPR 외부 머리부의 곡선 형태와 리벳의 섕크가 만나는 지점까지의 거리이며, R2는 리벳 섕크 외부와 상판과 중판이 만나는 지점까지의 거리이다.

3. 재료 물성

3.1 리벳 재질

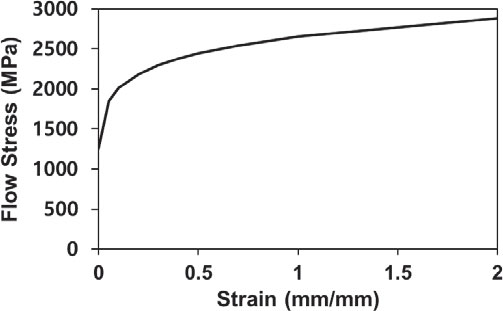

본 연구에서 사용된 SPR은 냉간 압조 공정을 통해 제작되었으며, HV 525 경도를 가진 AISI 1045를 재료로 사용하였다. AISI 1045의 물성은 경도 환산표 SAE J 41713)을 참고하여 Ludwik 경화식14)(1)를 통해 Fig. 5와 같은 유동응력 곡선으로 변환되었다. AISI 1045의 기계적 물성인 항복강도(Yield Strength, 이하 YS)와 인장강도 (Ultimate Tensile Strength, 이하 UTS) 및 식 (1)에 대한 계수값을 Table 1에 정리하였다. 또한 식 (2)는 접합 이종재인 알루미늄 6xxx 계열 합금 재료에 Voce 경화식15)을 적용하였다.

| (1) |

| (2) |

여기서, σ는 응력을 의미하며, σ0는 항복응력, 는 등가 소성 변형률, K는 강도 계수, n는 변형률 경화 지수, A와 B는 재료 특성 매개변수를 나타낸다.

3.2 접합 이종 재료의 인장 시험

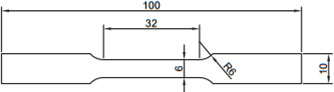

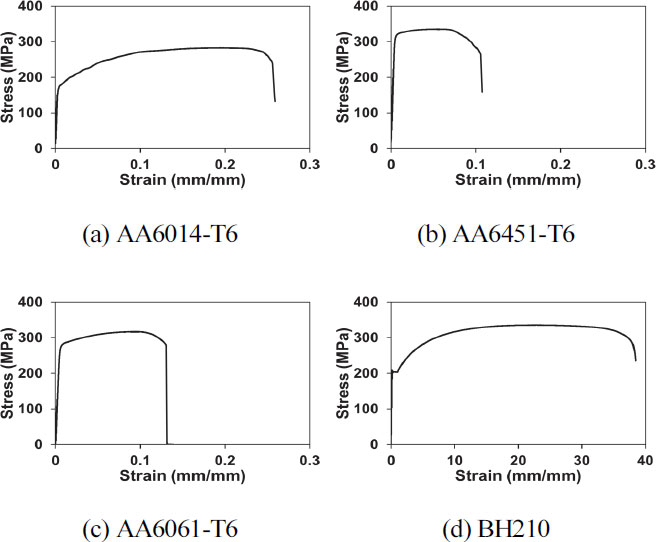

인장 시험에 사용된 6xxx계열 알루미늄 합금 AA6014-T6, AA6451-T6, AA6061-T6와 BH210 강판 재료를 이용하여 Fig. 6과 같은 ASTM E816) 규격에 따라 인장 시험용 시편을 제작하였다. 이를 KS B 080217)에 명시된 시험 방법에 따라 인장 시험을 수행하였다.

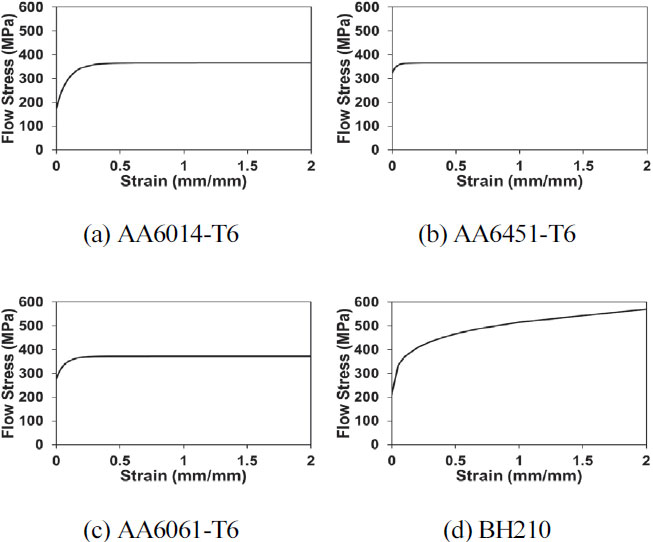

Fig. 7에서 사용된 판재의 응력-변형률 곡선은 Ludwik 경화식 (1)과 Voce 경화식 (2)를 적용하여 Fig. 8에서 유동응력 곡선으로 변환되었다. 결과적으로 Table 2와 Table 3에는 해당 판재의 물성과 식 (1), 식 (2)에 대한 계수값을 정리하였다.

Voce 경화식은 알루미늄과 같은 면심입방구조에 높은 적합성을 나타내기 때문에 해석 정밀도 향상을 위해 사용하였다. Voce 경화식은 대변형하에 변형률이 증가할수록 응력이 일정 값으로 수렴하는 특성을 갖추었다. 이와는 반대로 Ludwik 경화식은 대변형하에서 변형률이 증가함에 따라 응력이 지속적으로 증가하는 특성을 나타내며, 주로 체심입방구조인 강철과 같은 재료에 적합하다.18)

4. 9 mm SPR 접합 해석

4.1 유한요소 모델링

SPR 접합 공정은 대변형(Large deformation)에 해당하는 비선형 거동이므로, 소성변형이 발생하는 SPR과 이종재료는 강소성체로 설정하였고 펀치, 다이, 홀더와 같은 금형은 변형이 거의 일어나지 않으므로 강체로 설정하였다.19)

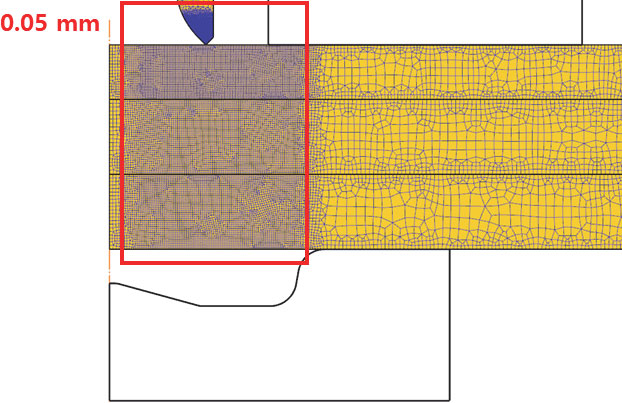

강소성체인 SPR과 이종재료는 사변형(Quadrilateral) 메쉬(Mesh)를 사용하였으며, 해당 메쉬의 요소(Elements)와 절점(Nodes) 개수는 Table 4와 일치한다. Fig. 9에서 확인할 수 있듯이, 대다수의 변형은 다이 캐비티 부근에서 발생하므로, 원래 크기가 0.2 mm인 메쉬를 기준으로 하되, 해당 부분의 해당 부분 요소 크기를 0.05 mm로 설정하여 미세화하였다.

4.2 마찰계수

쿨롱마찰은 접촉 면적과 마찰속도에 무관하며, 마찰력이 법선력과 함수관계에 있어 실제 거동을 정확하게 표현할 수 있다는 장점이 있다.20) 쿨롱 마찰조건은 Carandenta 등21)의 연구를 통해 검증된 모델로서 SPR 관련 연구에 널리 적용되고 있다. 또한 Mucha22)는 0.1 ~ 0.25 사이의 범위에서 리벳 접합의 전체 기계적 성능이 마찰 변화에 실질적으로 둔감한 것을 확인하였다. 본 해석에서는 쿨롱 마찰계수를 0.15로 지정하였다.

4.3 SPR 접합 조건

펀치의 속도는 아래 방향으로 100 mm/s로 설정되었고, 펀치가 SPR 원래 높이인 9 mm만큼 내려갔을 때 정지하도록 경계 조건을 설정하였다. 이종 재료가 접합 중 바깥쪽이 위로 들리지 않도록 고정하기 위해 홀더가 아래 방향으로 2 kN의 힘을 작용하고, 다이는 움직이지 않도록 설정하였다. Table 5에는 해석 및 시험의 이종 재료 조합을 정리하였다.

4.4 파괴조건

파괴조건 설정은 SPR 접합 해석 성패를 좌우하는 가장 중요한 조건이다.23) 본 연구에서는 판재의 파괴 기준을 단위 부피당 인장 변형 에너지의 임계값을 기준으로 하는 파괴조건으로서 DEFORM을 이용한 소성가공 해석시 가장 보편적으로 적용하는 식 (3)과 같은 Normalized Cockcroft-Latham을 적용하였다.24) Normalized Cockcroft-Latham 식을 통해 기존 연구에서 미처 고려하지 못했던 다양한 요인들을 반영하고, 더욱 정확한 해석 결과를 도출하고자 하였다. 본 해석에서는 DEFORM 소프트웨어에서 고정값으로, 알루미늄의 경우 -0.08, 그리고 BH210과 같은 강철의 경우 -0.2를 사용하였다.

| (3) |

여기서, σ∗는 최대 인장 응력을 의미하며, 는 유효응력, 는 유효 변형률, 는 파괴 시 유효 변형률, C는 재료 상수를 나타낸다.

4.5 해석 분석과 실제 접합 비교

해석이 완료된 이후 접합 해석의 유효성을 검증하기 위해 해석과 동일한 조건으로 각 조합 별로 3회씩, 총 9회의 접합 시험을 실시한 후 단면을 관찰하였다.

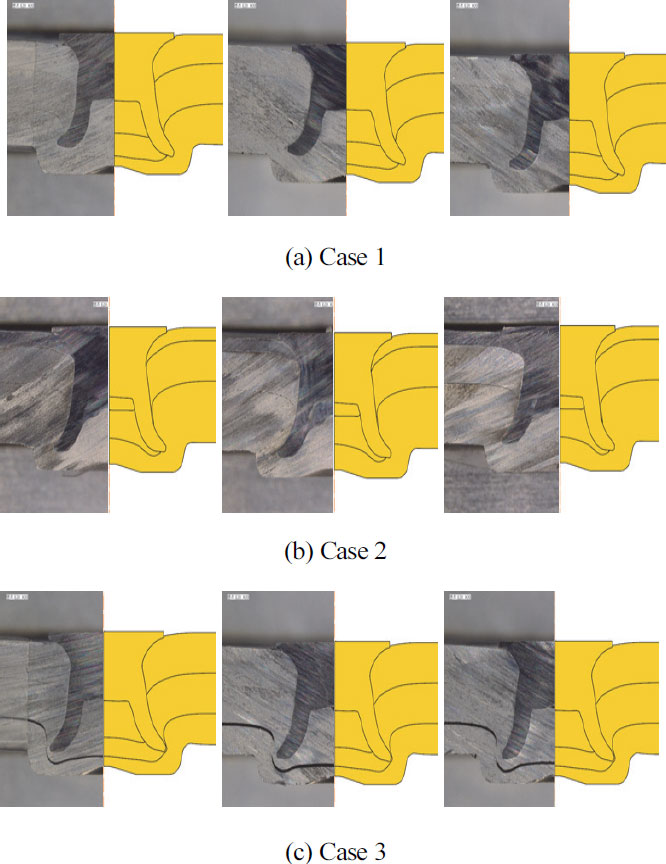

Fig. 10에서는 3판에서의 SPR 접합 해석 결과와 시험 결과를 비교하여 전반적으로 SPR 섕크가 바깥쪽으로의 변형되는 ‘FL’ 특성을 확인하였다. Table 6은 각 조합 별 SPR 접합 매개변수인 FL, PR, IL, R1, 및 R2의 해석 결과값과 시험 결과의 평균값을 나타낸다. 해석과 시험의 평균 오차율은 각각 0.081, 0.066, 0.103으로, 오차율은 모두 10 % 내외이며 그중에서 Case 1이 작은 오차율을 나타냈다. SPR 접합 매개변수를 통해 해석과 시험 편의 단면을 비교하여 접합 형상이 유사한 것을 확인하였다.

Cross-sectional comparison of SPR three-joint configurations during analysis and actual testing with three experimental samples

Results of SPR joining parameters from analysis and actual testing of SPR three-joint configurations

시험은 해석과 달리 SPR의 중심축이 수직 방향에서 틀어지면서 접합 단면이 다소 비대칭적으로 나타난 것을 확인하였다. 이는 이종 재료를 구성하는 알루미늄 합금의 높은 연성 때문에 접합 중 SPR 중심축을 안정적으로 유지하지 못하는 상황에서 진동 등 외적 환경에 민감한 탓에 발생하는 일종의 환경 오차로 추정된다. 따라서 높은 연성을 가진 이종 재료의 안정적인 접합을 위해서는 SPR 중심축을 안정적으로 유지할 수 있게 하는 장치의 추가가 필요하다. 이러한 원인으로 접합 매개변수 측정 시 PR값에서 상대적으로 큰 오차가 발생한 것으로 추정된다.

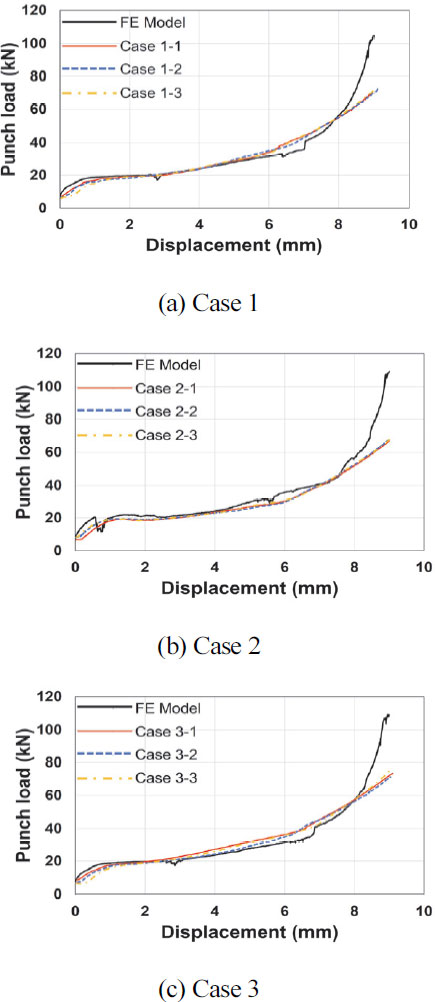

Fig. 11에서는 펀치에 따른 하중과 변위의 그래프를 나타내고 있다. 시험 결과와는 달리 해석상에서 특이한 현상으로써, 상판 또는 중판 파단 시 하중이 일시적으로 감소하는 딥(Dip) 현상이 나타났다. 이러한 현상은 SPR이 판재를 관통하고 데미지 모델에 의해 판재가 분리되면서 언로딩(Unloading) 특성이 나타나는 것으로 추정된다.

The load and displacement curves for the punch in SPR three-joint configurations during analysis and actual testing for three experimental samples

중판 관통까지는 비슷하지만, 변위가 8 mm 이상인 부분부터는 해석의 하중 데이터 값이 급격히 상승하는 것을 확인하였다. 이 현상의 원인으로는 변위가 8 mm 이상에서 다이내 캐비티가 변형된 판재로 가득 차면서, 접합 과정에서 발생한 큰 힘으로 인해 다이와 펀치 같이 해석에서는 강체로 설정한 부품이 실제 접합에서는 탄성 변형이 발생하여 하중값에 오차가 발생한 것으로 확인되었다.25)

이로써 접합 해석과 시험 결과를 종합적으로 살펴보면 단면 형상 및 변위-하중 그래프의 전체적인 양상에서 접합이 유사함을 확인할 수 있었다.

Table 6은 해석과 시험 결과 간의 FL, PR, IL, R1, R2 다섯 가지 측정 항목에 대한 정량적 비교를 나타낸다. 이는 SPR 접합 매개변수로 해석과 시험 간의 관측 사이의 유사성을 평가하였다.

Case 1에서의 판재 조합은 상판 AA6014-T6, 중판 AA6451-T6, 하판 AA6451-T6이다. 해석과 시험 결과 간의 차이는 FL에서 0.027 mm, IL에서 0.087 mm의 오차가 발생하였다. R1에서는 0.096 mm, R2에서는 0.080 mm의 오차가 발생하였다. PR에서 0.109 mm로 가장 큰 오차가 발생하였다. PR을 제외한 나머지 FL, IL, R1, R2에서 해석과 시험 결과 간의 유사함을 확인하였다.

Case 2에서의 판재 조합은 상판 BH210, 중판 AA6451-T6, 하판 AA6061-T6이다. 해석과 시험 결과 간의 차이는 FL에서 0.005 mm, IL에서 0.042 mm의 오차가 발생하였다. R1에서는 0.077 mm, R2에서는 0.067 mm의 오차가 발생하였다. PR에서 0.138 mm로 가장 큰 오차가 발생하였다. PR을 제외한 나머지 FL, IL, R1, R2에서 해석과 시험 결과 간의 유사함을 확인하였다.

Case 3에서의 판재 조합은 상판 AA6451-T6, 중판 AA6451-T6, 하판 AA6014-T6이다. 해석과 시험 결과 간의 차이는 FL에서 0.105 mm, R1에서는 0.095 mm, R2에서는 0.086 mm의 오차가 발생하였다. PR에서 0.127 mm로 가장 큰 오차가 발생하였다. Case 3에서는 Case 1, Case 2와 달리 IL이 측정되지 않았다.

Case 3에서는 AA6451-T6가 상판과 중판으로 사용된 경우, 하판의 하강 속도 대비 SPR 끝단의 하강 속도가 AA6451-T6가 중판과 하판으로 사용된 Case 1보다 느린 것으로 확인되었다. AA6451-T6는 알루미늄 합금 중에서 강도가 높으며, 항복강도와 인장강도의 차이가 24 MPa로 다른 재질보다는 낮다. 이로 인해 Case 3에서는 상판이 파단되는 중심부 다이 캐비티가 Case 1보다 일찍 채워지면서, 수직 방향의 변화량인 PR값이 감소하면서 과도한 FL이 발생하였다. 또한 SPR 끝단의 방향이 수평에 가까워져 중판 관통이 불가능해지고, 결과적으로 접합 불량이 발생하였다. 이러한 원인으로 인해 Case 3의 해석에서 FL과 PR이 다른 Case보다 큰 차이를 보였다.

SPR 접합 매개변수에서 관찰된 오차들은 대체로 해석을 통한 예측과 시험 데이터 간의 근접성과 일관성을 나타내었다. 따라서, Case 1과 Case 2에서의 해석은 FL, IL, R1, R2에서 시험 결과와 유사하며, 각각의 오차가 허용 가능한 범위인 0.1 mm 이내에 있었다. 또한 Case 3은 접합 불량인 형상은 해석의 예측이 시험 결과와 일치하나, 각각 FL과 PR에서 상대적으로 큰 차이를 보였다.

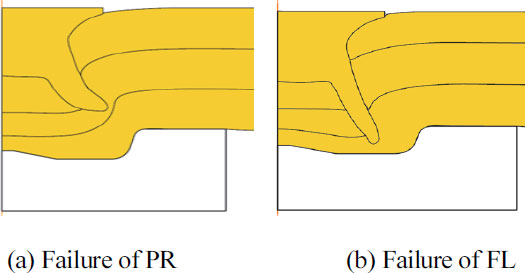

접합 해석을 완료한 후, Fig. 12와 같이 판재 침투 여부 및 SPR 팁의 위치를 기준으로 접합 불량 여부를 판단하였다. Fig. 12(a)에서는 SPR이 판재에 침투할 때 FL이 형성되었으나, PR 양이 부족하여 리벳의 팁이 하판까지 정상적으로 도달하지 못하면서 IL 형성에 실패한 사례가 발생하였다. 더구나 Fig. 12(b)에서는 PR 양은 충분하나, Fig. 12(a)와는 달리 FL 양이 부족하여 SPR의 중심부로 팁이 오그라진 형상을 나타냈다.

SPR 제조 업체에서 생산한 제품을 사용하여 실제 접합에서도 9 mm SPR을 사용한 결과와 유사함을 확인하였다. Table 7에서 Case 1의 상판 AA6014-T6, 중판 AA6451-T6, 하판 AA6451-T6의 조합으로 ST와 CH의 변화에 따른 SPR의 접합 결과를 정리하였다. CH가 1.15 mm에서 1.75 mm까지 상대적으로 ST가 얇은 0.80 mm에 대해서는 Fig. 12(b)와 같이 팁이 오그라진 형상을 나타내어 접합을 실패하였다. 반대로 CH가 1.15 mm에서 1.75 mm까지 상대적으로 ST가 두꺼운 1.20 mm에 대해서는 Fig. 12(a)와 같이 리벳의 팁이 하판까지 도달하지 못해 IL 형성에 실패한 경우이다. ST가 1.10 mm인 경우에도 CH가 1.15 mm, 1.30 mm일 때 Fig. 12(a)와 같은 형상을 나타냈다.

Relationship between ST and CH deformations in the 9 mm SPR joining analysis with the material configurations(Success: O, Failure: X)

9 mm SPR을 활용하려면 실제 설계에서 CH와 ST에 대한 조절이 필요하다. 실제 설계를 진행한 결과, ST가 0.9 ~ 1.0 mm 범위에서 안정적으로 사용됨을 확인했으며, CH는 1.15 ~ 1.75 mm에서 설계하는 것이 적합함을 확인하였다.

5. 결 론

본 연구에서는 AA6014-T6 1.50 mm, AA6451-T6 2.00 mm, AA6061-T6 3.00 mm의 알루미늄 합금과 BH210 0.65 mm의 강판으로 이뤄진 이종재료 3판을 9 mm SPR로 접합하는 공정에 대한 FEM 해석을 수행하였다. 이를 통해 다음과 같은 결론을 얻을 수 있었다.

- 1) SPR 접합 매개변수를 통한 해석과 시험 결과를 정량적으로 비교하여 각 조합에서의 해석과 시험의 오차율은 각각 0.081, 0.066, 0.103으로 유사성을 확인하였다.

- 2) 9 mm SPR 접합 해석 시 ST는 0.9 ~ 1.0 mm이고 CH는 최소 1.15 ~ 1.75 mm까지 제시된 전 영역에서 SPR을 범용성 있게 사용하려면 설계하는 것이 적합한 것을 확인하였다.

- 3) 본 연구의 해석 방법론은 알루미늄 6xxx계열 합금과 BH210과 같은 강판의 조합에도 활용 가능함을 확인하였다.

Acknowledgments

이 논문은 2021년 정부(중소벤처기업부)의 재원으로 중소기업기술정보진흥원의 지원과 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행되었음(S3073212, 2021 년 중소기업기술혁신개발사업), (P0008425, 2023년 산업혁신인재성장지원사업) 현대제철이 제공한 자동차용 판재로 수행한 연구임.

References

-

S. C. Lee, J. H. Hyun, S. W. Hong, K. H. Won, H. S. Park, S. K. Hyun and S. Y. Kim, “Analyzing Cold Heading of Self-Piercing Rivet Using FEM,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol.31, No.1, pp.19-27, 2022.

[https://doi.org/10.7735/ksmte.2022.31.1.19]

-

S. H. Cho and J. Y. Jang, “Strength Analysis of Die-cast Aluminum-alloy Brake Pedals for use in Lightweight Cars,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol.25, No.2, pp.138-142, 2016.

[https://doi.org/10.7735/ksmte.2016.25.2.138]

-

S. W. Jin, D. H. Park, G. S. Lee, C. W. Kim, H. W. Yang, D. S. Kim and D. H. Choi, “Material Optimization of BIW for Minimizing Weight,” Transactions of KSAE, Vol.21, No.4, pp.16-22, 2013.

[https://doi.org/10.7467/KSAE.2013.21.4.016]

- T. H. Kim, J. Suh, H. S. Kang, Y. S. Lee and C. D. Park, “Fatigue Assessment Using SPR and Adhesive on Dissimilar Materials,” Journal of the Korean Society for Precision Engineering, Vol.28, No.10, pp.1204-1209, 2011.

-

J. Lin, C. Qi, H. Wan, J. Min, J. Chen, K. Zhang and L. Zhang, “Prediction of Cross-tension Strength of Self-piercing Riveted Joints Using Finite Element Simulation and XGBoost Algorithm,” Chinese Journal of Mechanical Engineering, Vol.34, pp.1-11, 2021.

[https://doi.org/10.1186/s10033-021-00551-w]

-

L. Han, A. Chrysanthou and K. W. Young, “Mechanical Behaviour of Self-piercing Riveted Multi-layer Joints under Different Specimen Configurations,” Materials & Design, Vol.28, No.7, pp.2024-2033, 2007.

[https://doi.org/10.1016/j.matdes.2006.06.015]

- M. H. Lee, Y. B. Park, H. Y. Kim and S. I. Oh, “Crushing Test of the Double Hat-shaped Members of Dissimilar Materials by Seining Methods,” Transactions of KSAE, Vol.13, No.4, pp.129-134, 2005.

-

B. Uhe, C. M. Kuball, M. Merklein and G. Meschut, “Improvement of a Rivet Geometry for the Self-piercing Riveting of High-strength Steel and Multi-material Joints,” Production Engineering, Vol.14, pp.417-423, 2020.

[https://doi.org/10.1007/s11740-020-00973-w]

-

H. C. Jeong, D. Y. Kim, H. S. Oh and S. S. Cheon, “FE Analysis of Self-Piercing Rivet(SPR) Process and Tensile Behaviours,” Journal of the Korean Society for Precision Engineering, Vol.35, No.9, pp.875-880, 2018.

[https://doi.org/10.7736/KSPE.2018.35.9.875]

- Z. Kotercova, “Developing Effective Parameters for Self-pierce Rivet Insertion,” Doctoral Dissertation, University of Sheffield, Sheffield, 2019.

-

Y. Xu, “Effects of Factors on Physical Attributes of Self-piercing Riveted Joints,” Science and Technology of Welding and Joining, Vol.11, No.6, pp.666-671, 2006.

[https://doi.org/10.1179/174329306X131866]

-

Y. Abe, T. Kato and K. Mori, “Self-piercing Riveting of High Tensile Strength Steel and Aluminium Alloy Sheets Using Conventional Rivet and Die,” Journal of Materials Processing Technology, Vol.209, No.8, pp.3914-3922, 2009.

[https://doi.org/10.1016/j.jmatprotec.2008.09.007]

- SAE International Surface Vehicle Standard, “Hardness Tests and Hardness Number Conversions,” J417, SAE Standard, Warrendale, 1983.

-

P. Ludwik, “Einfluß der Deformationsgesch-windigkeit mit besonderer Berücksichtigung der Nachwirkungserscheinungen,” Elemente der Technologischen Mechanik, pp.44-53, 1909.

[https://doi.org/10.1007/978-3-662-40293-1_4]

- E. Voce, “The Relationship between Stress and Strain for Homogeneous Deformation,” Journal of the Institute of Metals, Vol.74, pp.537-562, 1948.

- ASTM StandardE8/E8M, “Standard Test Methods for Tension Testing of Metallic Materials,” E0008_E0008M-08, ASTM International, West Conshohocken, 2010.

- Korean Agency for Technology and Standards, “Method of Tensile Test for Metallic Materials,” KS B 0802, Korea(in Korean), 2003.

- S. H. Kim, “Numerical Investigation on the Joint Quality of SPR Process for Multi-materials Mechanical Joining Process Design Including CFRP,” Master’s Dissertation, Inha University, Incheon, 2022.

-

R. Porcaro, A. G. Hanssen, M. Langseth and A. Aalberg, “Self-piercing Riveting Process: An Experimental and Numerical Investigation,” Journal of Materials Processing Technology, Vol.171, No.1, pp.10-20, 2006.

[https://doi.org/10.1016/j.jmatprotec.2005.05.048]

- M. S. Joun, H. K. Moon and S. M. Hwang, “Consideration on Frictional Laws and Their Effect on Finite Element Solutions in Bulk Metal Forming,” Journal of the Korean Society for Precision Engineering, Vol.13, No.2, pp102-109, 1996.

-

M. Carandente, R. J. Dashwood, I. G. Masters and L. Han, “Improvements in Numerical Simulation of the SPR Process Using a Thermo-mechanical Finite Element Analysis,” Journal of Materials Processing Technology, Vol.236, pp.148-161, 2016.

[https://doi.org/10.1016/j.jmatprotec.2016.05.001]

-

J. Mucha, “A Study of Quality Parameters and Behaviour of Self-piercing Riveted Aluminium Sheets with Different Joining Conditions,” Strojniški Vestnik- Journal of Mechanical Engineering, Vol.57, No.4, pp.323-333, 2011.

[https://doi.org/10.5545/sv-jme.2009.043]

-

M. Otroshi, M. Rossel and G. Meschut, “Stress State Dependent Damage Modeling of Self-pierce Riveting Process Simulation Using GISSMO Damage Model,” Journal of Advanced Joining Processes, Vol.1, Paper No.100015.

[https://doi.org/10.1016/j.jajp.2020.100015]

-

G. Di Franco, L. Fratini, A. Pasta and V. F. Ruisi, “On the Self-piercing Riveting of Aluminium Blanks and Carbon Fibre Composite Panels,” International Journal of Material Forming, Vol.6, pp.137-144, 2013.

[https://doi.org/10.1007/s12289-011-1067-2]

-

N. H. Hoang, R. Porcaro, M. Langseth and A. G. Hanssen, “Self-piercing Riveting Connections Using Aluminium Rivets,” International Journal of Solids and Structures, Vol.47(3-4), pp.427-439, 2010.

[https://doi.org/10.1016/j.ijsolstr.2009.10.009]