차량 선루프의 폴리우레탄 성형 공정에 대한 CAE 검증 및 개선에 대한 연구

Copyright Ⓒ 2024 KSAE / 221-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The polyurethane molding process is used in many applications in the automobile industry. It mixes polyol and isocyanate with water, and molds it through a foaming reaction. It is also used in sunroof glass, and is produced through the processes of filling, foaming/expansion, and then hardening and ejection. Recently, sunroof products have become larger in size and more complex, due to designs that consider the openness and design aspects of the vehicle. However, this design trend has a long flow length and complex changes in shape, increasing the risk of appearance defects, such as short shots and air traps and warping defects. In this study, which used CAE, we predicted and improved the appearance defects and warping defects through flow analysis, cooling analysis, and warp analysis of sunroof polyurethane molding. In other words, we verified the consistency of CAE and the experiment by comparing flow patterns. The cause of the air trap was also identified. Furthermore, the causal factors in molding defects, depending on the air trap location, were analyzed, and improvement measures were presented. After predicting the degree of deformation based on the cooling channel, similar CAE results of 80.5 % in the vertical direction, and 90.6 % in the horizontal direction were obtained, proving the validity of the deformation analysis, which can be used as reverse engineering data.

Keywords:

Computer aided engineering, Polyurethane, Molding process, Flow analysis, Cool analysis, Warp analysis, Sunroof키워드:

컴퓨터 응용 공학, 폴리우레탄, 성형공정, 유동해석, 냉각해석, 변형해석, 선루프1. 서 론

오늘날 자동차는 사람과 짐을 나르는 이동 수단으로 서의 목적뿐만 아니라 탑승자를 고려한 실내/외 인테리어와 편의성도 중요시되고 있다. 나아가서는 환경적인 요소까지 고려되어야 하는 모든 기술의 집합체가 되어가고 있다. 선루프도 이러한 시대에 발맞추어 많은 발전을 이뤄냈다. 탑승객의 시선을 사로잡는 디자인적인 측면이나 넓은 면적을 개폐할 수 있게 하여 개방감을 극대화하는 부분 등은 지속 개발되어 현재까지 진행되고 있다. 최근에는 에어백을 선루프에 장착하여 탑승자의 안전을 최대화하는 기술을 개발하고 있으며,1) 향후 미래에는 선루프 글라스에 태양열을 이용한 친환경적인 에너지 공급원으로도 활용될 것으로 보인다.2) 이처럼 제품의 성능적인 면에서 많은 발전을 이룬 만큼 제품생산 분야도 같이 발전해 왔다. 선루프 제품 생산에서 빼 놀 수 없는 부분은 플라스틱 사출 분야이다. 선루프의 경량화를 위해 제품의 많은 부분은 플라스틱을 사용하고 있고, 글라스와 인서트 부품 간의 결합 또한 폴리우레탄(PU) 재질을 사용하고 있다. 폴리우레탄 재질은 외관상 좋고 성형이 용이하며 발포 시 부피 팽창의 이점이 있기 때문에 자동차 분야에서 단열, 완충을 목적으로 널리 사용되고 있다.3,4)

폴리우레탄 성형 공정은 Isocyanate와 Polyol를 혼합하여 발생하는 화학적 반응을 통해 진행되는데 이때 발생하는 기포로 팽창이 이루어져 충전되며 이후 경화가 완료되면 제품을 금형에서 취출한다.

본 논문에서는 선루프 제품 생산 공정 중 글라스와 폴리우레탄 수지의 사출성형을 성형해석으로 구현하였다. 실제 생산된 제품과 비교 평가를 하였으며, Flow analysis를 통해 유동의 흐름을 검토하였고, Cool/Warp analysis를 통해 성형해석의 정합성을 판단하였다. 또한 해석 결과를 바탕으로 성형 시 발생하는 문제점에 대해 개선 방향을 제시하였다. 그리고 향후 문제점 발생 억제를 위한 가이드라인을 얻었다.

2. 폴리우레탄 성형해석 이론 및 조건 검토

2.1 폴리우레탄 성형해석 이론

폴리우레탄 성형해석은 일반적인 플라스틱 성형해석과는 달리 경화와 발포 반응을 고려한다. 게다가 발포반응도 발포제를 따로 이용하지 않고 물 만을 이용해 발포 반응이 이루어지는 특이한 점이 있다.

식 (1), (2)는 Isocyanate와 Polyol이 반응하여 경화되는 현상과 Isocyanate와 물이 반응하여 이산화탄소를 발생시키는 발포반응을 화학적 기호로 표시하였다.

| (1) |

| (2) |

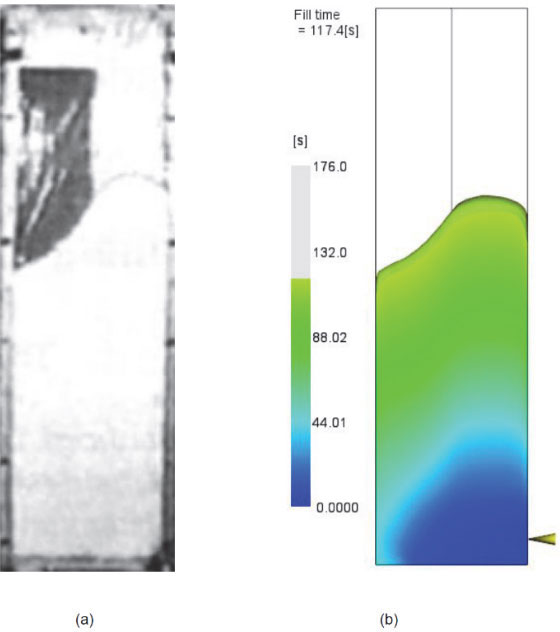

이러한 반응성에 대해 과거 Mitani 등5) 논문에서는 경화와 발포 반응을 고려한 폴리우레탄 성형에 대해 해석적으로 검토하였다. 성형 조건은 금형 온도 300 oC, 초기 용융온도 300 oC, 물과 Isocyanate, Polyol의 비율은 각각 0.91 : 45.31 : 53.78이었으며, 해석 결과 유동 패턴 및 사출 볼륨에서 시험과 해석이 실제 유사함을 입증하였다(Fig. 1). 이는 폴리우레탄 성형해석의 발포성형이 정합성 있는 결과를 도출함을 보여준다.

2.2 모델 및 공정 조건

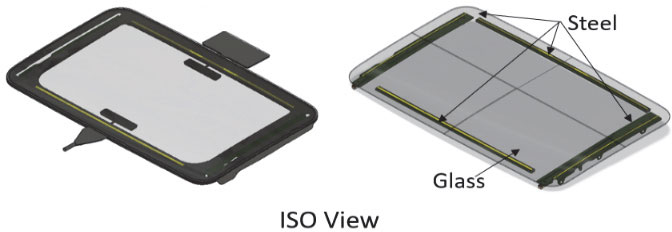

폴리우레탄 성형해석 모델은 Fig. 2.1과 Fig. 2.2에 표시된 바와 같다. 글라스 위에 인서트 부품인 SPCC 재질의 보강재가 자리 잡고 이를 폴리우레탄이 감싸고 있는 형태이다.

제품 제원은 약 895 mm × 539.18 mm이며 Top view 방향으로 게이트가 설정되어 있고, 선루프 중심부 기준으로 오버플로우가 세 군데 배치되어 있다.

폴리우레탄 성형해석을 위해 Autodesk 사의 Moldflow Insight 2021.1을 사용하였다. Moldflow Insight에서는 경화 반응모델은 N차항의 반응 특성을 고려한 Kamal 모델을 사용하며 식 (3) ~ (5)와 같다. α는 경화도(0-1)이고, T는 온도(K), t는 시간(sec), m, n, A1, A2, E1, E2는 재료 상수이다.

| (3) |

| (4) |

| (5) |

폴리우레탄 유동지배방정식은 질량 보존, 운동량 보존 및 에너지 보존 방정식을 기본으로 사용하고 있다. 이것을 식 (6) ~ (8)으로 구성하였다. 여기서, ρ는 수지의 밀도, Cp는 수지의 비열, k는 열전도도, η는 수지의 점도, 는 수지의 전단율이다.

| (6) |

| (7) |

| (8) |

발포 반응으로 용해된 가스는 폴리우레탄 점도에 영향을 주며, 사용하는 점도모델은 식 (9)와 같다. 는 발포 반응에 따른 폴리우레탄의 점도, ηr은 발포 반응 전 가스가 없는 폴리우레탄의 점도, Φ는 발포가스의 체적분율, C는 가스 농도, v1, v2, v3는 데이터 피팅 계수이다.

| (9) |

Table 1은 해석에 사용된 재질 정보이다. 인서트 부품인 보강재는 ㈜현대제철에서 공급하는 SPCC 강재이며 글라스는 ㈜KCC에서 공급하는 선루프 강화유리이다. 폴리우레탄 경우는 BASF사에서 제공하는 Elastolit _KR8919 물성을 사용하였다.6)Table 2의 공정 조건도 실제 생산에서 진행된 공정 조건을 적용하였다.

3. 폴리우레탄 성형해석 결과 및 고찰

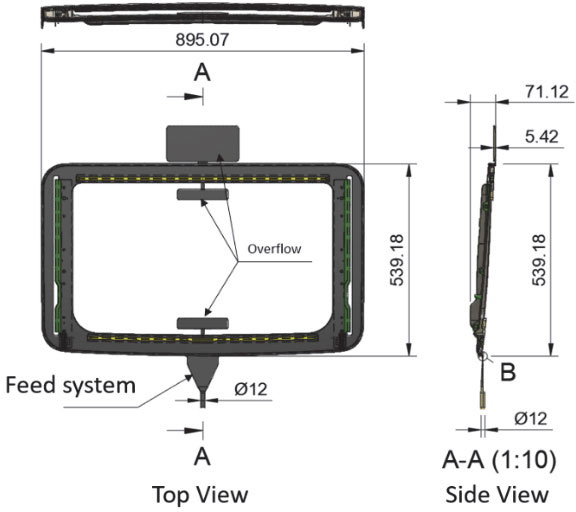

3.1 Flow analysis 정합성 검증 해석

폴리우레탄 성형해석의 정합성을 검증하기 위해 실제 생산결과에 대한 비교 검증을 진행하였다. 비교 검증 내용은 동의 흐름성을 검토하였으며, 미성형 시험(Short Shot Test, 이하 SST) 결과와 Flow analysis 결과가 얼마나 유사한지 평가하였다. SST는 성형 시 폴리우레탄 양을 제어하여 200 g, 400 g, 600 g, 800 g, Full 조건으로 진행하였으며, Flow analysis 결과 SST 패턴이 실제 제품 결과와 매우 유사함을 확인하였다(Fig. 3).

3.2 게이트 에어트랩 개선 해석

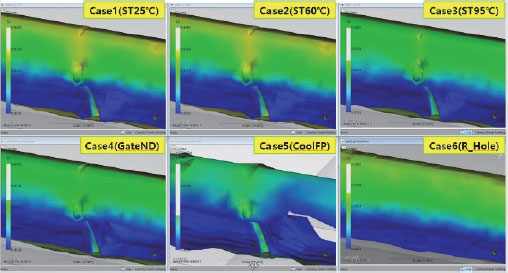

Fig. 4는 실제 제품에서 발생된 게이트 주위의 에어트랩 현상이다. 성형 공정 중 에어트랩 현상이 발생되면 성형불량으로 간주한다. 에어트랩은 제품의 외관상 좋지 않을 뿐만 아니라 내구성에도 문제가 발생될 수 있음으로 개선이 필요하다. 에어트랩 발생원인에 대해 파악하기 위해 먼저 발생 원인부터 분석하였다. 에어트랩의 발생 인자는 온도, 게이트 형상, 인서트 부품 지지 홀 형상으로 추정하였으며, 이를 판단하기 위해 총 6 Case의 해석을 진행하였다.

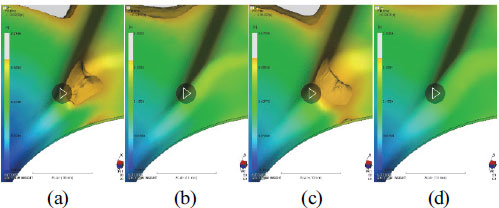

해석 결과 에어트랩 발생 인자로 판단한 온도 및 게이트 형상에 따른 성형성 차이는 발생하지 않았고, 인서트 부품의 지지 홀 형상이 가장 큰 원인으로 판명되었다. Fig. 5는 온도별(Case1:25 oC, Case2:60 oC, Case3:95 oC), 게이트 변경(Case 4), 냉각 채널 적용(Case 5), 지지 홀 제거(Case 6)에 대한 해석 결과이며 Case 6의 인서트 부품의 지지 홀 제거 시 에어트랩 현상이 개선되는 것으로 나타났다.

Results according to temperature(case 1 25 oC, case 2 60 oC, case 3 95 oC), gate shape(case 4), cooling channel(case 5), remove support hole(case 6)

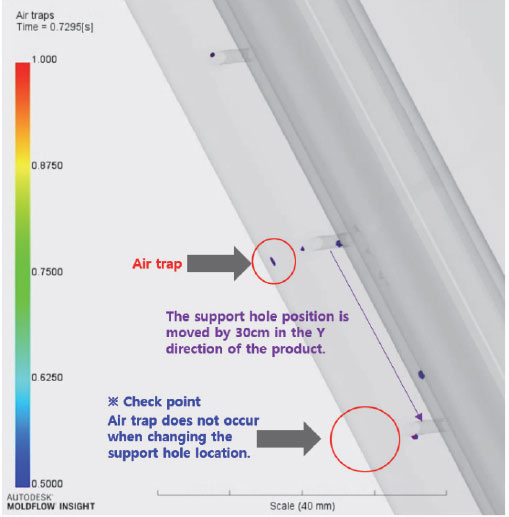

그러나, 선루프 금형 특성상 지지 홀은 인서트 부품 고정 시 꼭 필요한 부분이기 때문에 추가로 해석 개선 방향을 지지 홀 삭제에서 지지 홀 위치를 이동하는 것으로 변경하였다. Fig. 6은 지지 홀 위치를 이동하였을 때 결과로 지지 홀 위치가 30 cm 이동하였을 때 에어트랩이 발생하지 않는 것으로 나타났다. 이로써 게이트 부근의 홀 위치는 유동의 흐름이 집중되는 중앙에 위치하는 것은 바람직하지 못하며, 중앙에서 30 cm 이상 떨어진 형태로 유지되어야 함을 입증하였다.

3.3 코너 부 에어트랩 개선 해석

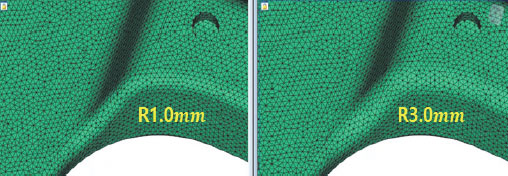

폴리우레탄 성형을 진행하면서 가장 자주 발생하는 에어트랩 위치는 인서트 부품이 포함된 코너 부분이다. 폴리우레탄 성형 시 유동이 코너 부분을 돌면서 채워지는데 이때 코너 부분의 형상에 따라 미성형 발생 빈도가 높다. 코너 부분의 경우 유속의 영향이 큰 것으로 판단되어 해석 인자는 유속과 코너 부의 R값으로 설정하였다. Fig. 7은 코너 부분 R값 모델링 형상이며, Table 3은 해석 Case 별 조건을 나타낸다.

R값의 기준은 현재 미성형 발생 부위의 R값인 1을 기준으로 하고 설계 표준상 최대 R값인 3R을 비교 대상으로 검토하였다. Flow rate의 경우 Base 수준인 200 cm3/sec를 기준으로 하고 기준 Flow rate의 약 1/4 수준인 50 cm3/sec를 비교 대상으로 검토하였다.

각 Case 별로 해석을 진행한 결과 Flow rate가 1/4 수준인 50 cm3/sec일 때 에어트랩이 덜 발생하는 것으로 나타났다. R값을 1.0 mm에서 3.0 mm로 변경하였을 때 에어트랩 현상이 줄어드는 것을 확인할 수 있었다(Fig. 8). 따라서, Flow rate 속도 감소와 코너 부 R값 증대가 에어트랩 개선을 위한 인자임을 입증하였다.

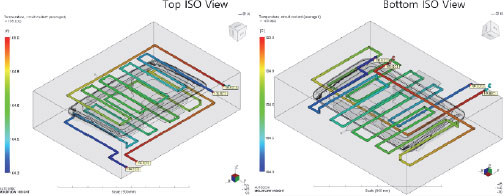

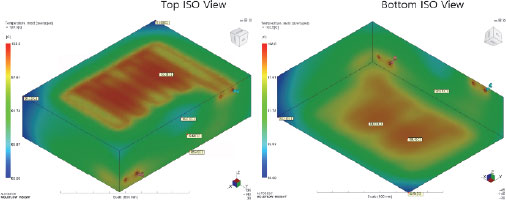

3.4 냉각 채널을 고려한 변형 해석

일반적인 사출성형 공법의 냉각 채널은 금형 온도를 낮추기 위해 사용되지만, 선루프 폴리우레탄 성형에서는 금형 온도 유지를 위해 사용된다. 이때 금형 온도는 약 105 oC를 유지해야 점도를 낮추어 유동성을 확보하고 경화 과정을 촉진하여 수축 및 변형을 개선할 수 있다. 해석에서도 제품 생산과 동일한 조건으로 냉각 채널이 고려되어야 하며, 이는 해석의 정합성을 올려주는 역할을 한다. Fig. 9.1과 Fig. 9.2는 냉각 해석 결과이며 냉각 회로의 온도와 금형 외부의 온도를 보여준다. 냉각 회로는 입수구와 출수구 차이가 1 oC 미만으로 양호하게 나타났으며, 금형 외곽 온도는 약 20도(금형 외곽과 금형 중심의 온도 차)의 편차를 보인다.

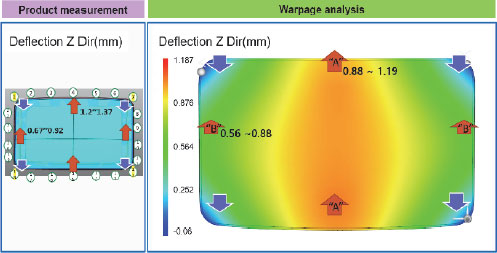

다음 스텝으로 앞서 진행한 냉각 채널 해석 결과를 토대로 변형 해석을 진행하였다. 성형 후 발생하는 변형은 제품의 치수 불량을 유발하기 때문에 매우 중요한 부분 중의 하나이다. 변형을 미리 해석을 통해 예측하면, 제품 설계 및 금형 제작 시 변형에 대해 미리 대응할 수 있기 때문에 해석 검토를 진행하였다.

Fig. 10은 사출한 제품의 후 변형 결과와 해석을 비교한 자료이다. 전체적인 후 변형 양상은 유사하였다. 실제 제품과 해석 모두 중심이 들림 현상이 발생하고 코너 부분의 처짐이 발생하였다. 세로방향은 “A”, 가로방향은 “B”로 지정하였으며, 사출 제품결과의 경우 “A” 방향으로 1.2 mm ~ 1.37 mm, “B” 방향으로 0.67 mm ~ 0.92 mm 각각 변형 수치를 보였다. 해석에서는 “A” 방향으로 0.88 mm ~ 1.19 mm, “B” 방향으로 0.56 mm ~ 0.88 mm의 수치를 보였다. 평균값 기준으로 할 때 후 변형 수치는 “A” 방향으로 80.5 % 유사한 수준을 보였으며, “B” 방향으로는 90.6 % 유사한 수준을 보였다. 이는 해석 데이터의 정확성이 입증된 결과이며 제품 생산 이전에 후 변형 값을 예측하여 제품 품질 향상에 기여할 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 자동차 선루프 제품 생산 공정 중 글라스와 폴리우레탄 수지의 사출성형 해석을 진행하였으며 다음과 같은 결과 및 인알파코리아 설계 가이드라인을 도출하였다.

- 1) 폴리우레탄 성형해석의 정합성을 검증하기 위해 실제 SST 결과와 해석 결과를 비교하였으며 두 결과의 Flow analysis가 매우 유사함을 확인하였다.

- 2) 제품 생산 과정에서 게이트 에어트랩을 개선하기 위해 폴리우레탄 성형해석을 진행하였고 결과적으로 지지 홀 위치를 중심으로부터 30 cm 이격하는 인알파코리아 설계 가이드라인을 도출하였다.

- 3) 코너 부 에어트랩의 원인을 파악하였고, 코너 부 R값을 기존 대비 증대하고 Flow rate를 낮추는 것으로 에어트랩이 개선됨을 입증하였다. 이 결과를 토대로 코너 부 R값은 3R 이상으로 유지하는 인알파코리아 설계 가이드라인을 도출하였다.

- 4) 냉각 채널을 고려하여 해석의 정합성을 높이고 후 변형을 예측하여 실제 사출 제품의 후 변형 결과와 유사한 결과를 얻었다. 이는 제품 생산 이전에 후 변형 값을 예측하여 금형에 선반영하고 불량률을 최소화할 수 있는 결과로 판단된다.

Nomenclature

| CAE : | computer aided engineering |

| PU : | polyurethane |

| T/O : | try out |

| SST : | short shot test |

Acknowledgments

본 연구는 인알파코리아㈜가 주관하고 ㈜ED&C의 연구 지원에 의해 수행되었음. 이번 연구에 도움을 주신 인알파코리아㈜ 및 ㈜ED&C 관계자 여러분께 감사의 말을 전함.

References

- B. H. Min, G. R. Jeong, J. W. Song, H. K. Park, K. S. Lee, J. S. Lee and Y. J. Son, “A Development of Panoramic Sunroof Airbag,” 25th International Technical Conference on the Enhanced Safety of Vehicles NHTS, http://www-esv.nhtsa.dot.gov/Proceedings/25/25ESV-000247.pdf, , 2017.

-

D. Lee and H. Lee, “Numerical Study of Pre-Ventilation Effects on Cabin Temperature Using Solar Sunroof,” Int. J. Automotive Technology, Vol.20, pp.1173-1181, 2019.

[https://doi.org/10.1007/s12239-019-0110-z]

-

H. S. Son, D. G. Jeon, S. J. Park, Y. S. Kim, K. T. Kwon and K. S. Kim, “The Influence of Soft/Hard Segment Composition and Content on the Abrasion Resistance of Polyurethane Coating Agents,” Transactions of KSAE, Vol.22, No.5, pp.5-12, 2014.

[https://doi.org/10.7467/KSAE.2014.22.5.005]

-

P. C. Lee, S. K. Jeoung, J. U. Ha, B. R. Kim and J. K. Han, “Flame Retardancy and Sound Absorption Properties of Polyurethane/Expandable Graphite Foams,” Transactions of KSAE, Vol.27, No.6, pp.441-445, 2019.

[https://doi.org/10.7467/KSAE.2019.27.6.441]

-

T. Mitani and H. Hamada, “Prediction of Flow Patterns in the Polyurethane Foaming Process by Numerical simulation considering foam expansion,” Polymer Engineering & Science, Vol.43, No.9, 1603-1612, 2003.

[https://doi.org/10.1002/pen.10134]

- W. T. Kim and H. Y. Choi, “Finite Element Modeling of Low Density Polyurethane Foam Material,” Transactions of KSAE, Vol.4, No.2, pp.183-188, 1996.