차량 주행 안전성 향상을 위한 RLS 기반 질량 추정 알고리즘 개발

Copyright Ⓒ 2024 KSAE / 219-04

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The ESC(Electronic Stability Control) system, which is designed to ensure the driving stability of commercial vehicles, is an electronic control device that is responsible for managing the vehicle’s posture. By monitoring the vehicle’s tendencies to skid or experience rollovers, the ESC system automatically intervenes and stabilizes the vehicle, eliminating the need for the driver to use manual braking. This function is particularly important for commercial vehicles, especially when they are loaded with cargo or carrying many passengers and there is a tendency for the center of gravity to shift. Therefore, effective vehicle posture control is crucial in maintaining driving stability, especially when there is excessive lateral acceleration that can easily lead to rollovers. Consequently, a real-time estimation of the vehicle’s mass while in use is essential in enhancing driving stability. By efficiently managing the braking and steering systems through real-time mass estimation, the ESC system can improve driving stability. This paper validated an algorithm that utilizes the RLS(Recursive Least Squares) filter based on TruckSim and real-time vehicle data, successfully achieving estimation with an error range that is within 10 %.

Keywords:

Electronic stability control(ESC) system, Commericial vehicle, Newton’s law, Vehicle mass, Recursive least square키워드:

차량자세제어시스템, 상용차량, 뉴턴 법칙, 차량 무게, 회기 최소 자승기법1. 서 론

상용차의 주행 안정성을 확보할 수 있는 ESC(Electronic Stability Control) 시스템은 차량의 자세를 제어하는 전자제어장치로서, 주행 차량의 미끄러짐 또는 전복 경향을 모니터링하여 운전자가 제동 조작을 하지 않아도 자동으로 제어하는 시스템이다.

이러한 상용차는 짐 적재 시 또는 차량 상부의 무게가 증가하면서 무게중심이 높아 주행 중 과도한 횡가속도가 발생하면 차량의 전복(Rollover)이 쉽게 발생할 가능성이 높기 때문에 차량 자세 제어를 통한 주행 안정성 확보가 필수적이다.1,2)

이에 따라 차량의 주행 안정성을 확보하기 위해서는 주행 중인 차량의 질량을 실시간으로 추정하여 제동 시스템과 조향 시스템을 더욱 효율적으로 제어함으로써 ESC를 통한 차량의 주행 안정성을 향상 시킬 수 있다.

또한 차량의 질량을 실시간으로 추정함으로써 운전자는 차량의 적정 무게를 파악하여 과도한 적재로 인해 차량의 안정성이 저하되는 것을 방지하며, 운전 중 차량의 안정성과 조작성을 최적화하여 사고 발생 가능성을 감소할 수 있다.

차량의 안정성 향상뿐만 아니라 운송 중에서 질량 제한을 준수하고 있는지 확인하는데 사용될 수 있다. 무거운 하중을 운반하는 차량은 도로의 노후화를 가속화시킬 수 있으며, 도로의 수명을 단축시킨다. 그러므로 차량의 질량을 실시간으로 추정하여 차량의 제어 성능을 향상하기 위한 연구들이 진행되어야 한다.

이러한 차량의 질량 추정에 관련된 많은 연구들이 제시되었다. 첫 번째로 센서 기반 접근을 통해 차량의 CAN 통신을 통해 계측이 가능한 엔진회전속도, 엔진토크, 기어비, 차속 등의 계측 데이터를 통해 가속도와 힘을 계산을 통하여 차량의 질량을 추정하는 방법들이 연구되어 왔다. 두 번째로는 차량의 동역학적 모델을 기반으로 하는 질량 추정 기법이 연구되었다. 차량의 직진 모델을 기반으로 한 질량 추정 기법에서 Bae 등은 GPS(Global Positioning System)의 데이터로부터 노면의 경사각을 계산한 후 최소자승법을 이용하여 질량을 추정하는 방법을 제시하였으며, 또 다른 연구 방법으로는 차량의 종 모델 및 횡모델을 기반으로 한 연구에서는 타이어 모델을 포함한 비선형 동역학 모델로부터 확장된 KF(Kalman Filter)를 이용하여 차량의 질량을 구하는 방법을 제시하였다.3)

이처럼 위에서 제시하고 있는 방법들을 이용하여 차량의 질량을 추정하기 위해서는 가속도계 센서, GPS 센서등 추가적인 센서 장착이 필요하기 때문에 양산 차량에 적용하기에는 비용적인 어려움이 있다. 따라서 본 연구에서는 기본적인 센서 정보를 사용하며 정확성을 높이기 위하여 RLS(Recursive Least Square) filter을 구성하여 차량의 질량을 추정하였다.

본 연구에서는 개발 알고리즘은 Matlab/Simulink 기반으로 구성되며 개발 알고리즘을 검증을 위하여 차량 동역학 프로그램 TruckSim과 실차 데이터를 이용하여 성능을 비교 및 검증하였다.

2. 차량 질량 추정 이론 제시

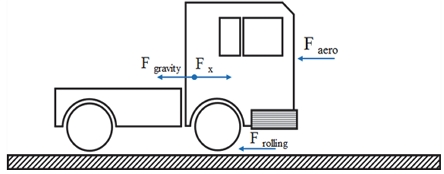

차량의 질량을 추정하기 위해 종방향 동역학 모델을 제시하였으며, 이 때 구배저항, 구름저항과 같은 다른 정보 없이 구동력 및 공기저항을 구성하여 질량 추정 할 수 있도록 알고리즘을 구성하였다.

2.1 차량 종방향 동역학 모델 제시

차량의 종방향 운동은 다음 식 (1)과 같이 표현된다.4)

| (1) |

여기서, m는 차량의 중량, a는 차량의 종방향 가속도, Fx,Faero은 각각 차량의 질량, 차량의 직진 가속도, 엔진으로부터의 힘, 공기 저항에 의한 힘을 나타난다.

구동력, 공기저항 식은 식 (2), (3)과 같이 정의된다.

| (2) |

- Te = 엔진토크[Nm]

- Ntf = 변속기와최종구동자치의결합감속비율[-]

- ntf = 변속장치와최종구동장치의결합효율[-]

- r = 타이어반경[m]

| (3) |

- ρ = 공기밀도[kg/m2]

- Cd = 공기저항계수[-]

- Af = 차량전방면적[m2]

- V = 차량속도[m/s]

이때 공기밀도는 1.206, 공기저항계수 0.51 차량 전방면적 6.5로 설정하였다.

본 연구에서는 RLS 기법으로 구름저항, 구배저항에 대한 정보를 사용하지 않고 기존의 데이터를 이용하여 질량 추정 알고리즘을 제안한다.

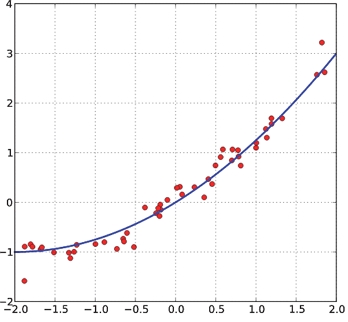

2.2 RLS(Recursive Least Square) Filter

회기 최소 자승기법은 관측값과 추정 값의 차이의 제곱의 합이 최소화를 목표로 계산하는 방법이다. 벡터 파라미터가 포함된 과거 데이터를 사용하여 각 샘플링 시간에 미지의 매개 변수 벡터를 반복적으로 업데이트하는 방법이다.

RLS filter의 망각인자를 포함한 회귀형태 식을 표현하면 다음과 같이 표현된다.5-7)

| (4) |

| (5) |

| (6) |

| (7) |

이때 망각인자 λ는 RLS filter에서 사용되는 중요한 파라미터로, 이전 데이터의 영향력을 제어하는 역할을 한다. 망각 인자의 값은 일반적으로 0보다 크고 1보다 작은 값을 가지며, 값이 작을수록 최신 데이터에 더 빨리 반응하게 된다. 즉 망각 인자의 값이 작을수록 이전 데이터에 덜 의존하고 최신 데이터에 더 큰 가중치를 둔다. 반대로, 망각 인자의 값이 크면 이전 데이터에 더 의존하게 된다.

질량 추정 알고리즘 추정을 위하여 각 변수를 다음과 같이 정의한다.

| (8) |

| (9) |

| (10) |

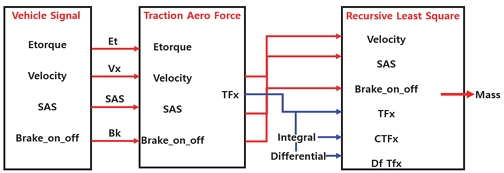

3. 질량 추정 알고리즘

질량 추정 알고리즘은 Matlab/Simulink 기반으로 개발하였으며 검증을 위하여 TruckSim 및 실차 데이터를 사용하여 검증하였다. 질량 추정 알고리즘의 구성도는 다음과 같다. 본 연구에서는 질량을 추정할 때 가속도 값 대신 종방향 속도를 사용하며 추정의 정확도와 수렴속도를 높이기 위해 추정 데이터 조건을 부여하였다. 선별식은 식 (11) ~ (13)에 정리하였다.

| (11) |

| (12) |

| (13) |

3.1 TruckSim 차량 모델 선정

실차 시험 전 질량 추정 알고리즘의 성능을 파악하기 위해 차량의 모델을 구현해야 하고 차량의 데이터를 받아야 한다. 이러한 추정을 위하여 차량 동역학 시뮬레이션인 TruckSim을 통하여 차량의 속도, 제동, 조향제어 등이 가능하여 차량의 도로노면 및 주행 환경 설정이 가능하다.

대상 차량 모델은 LCF Van 5.5 T/8.5 t모델을 선정하였으며, 차량의 재원은 Table 1 기술하였다.

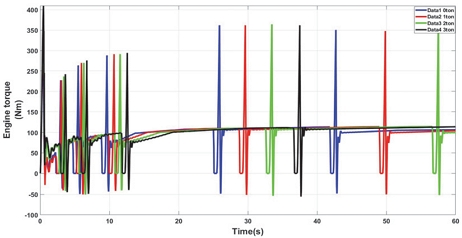

3.2 TruckSim 시험 주행 조건

차량의 질량의 추정을 위한 TruckSim의 주행 시나리오는 대상 차량이 직진 주행 시, 공차 상태 및 적재 무게(1 ton, 2 ton, 3 ton)를 추가하여 실험을 진행하였으며, Engine torque, Velocity, Steering angle sensor 신호만을 받아 알고리즘을 검증하였다. 자세한 시험 주행 조건은 Table 2에 나타낸다.

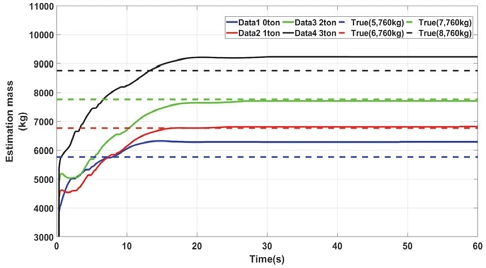

3.3 TruckSim 시뮬레이션 결과

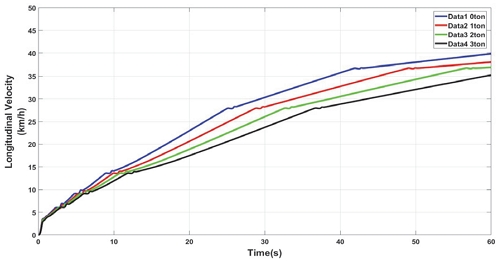

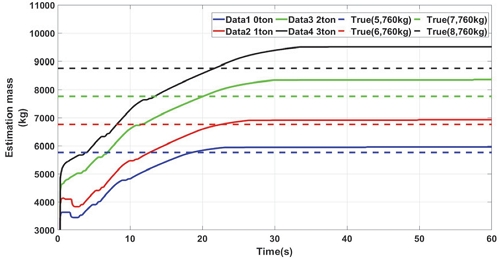

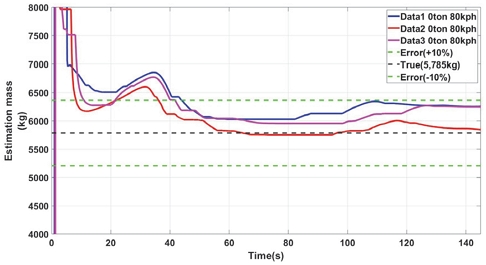

본 연구에서 제안한 차량 질량 추정 알고리즘의 성능을 검증하기 위하여 차량 동역학 해석 프로그램인 TruckSim에서 신호를 받아 Matlab/Simulink에서 성능을 검증하였다. 대상차량은 직진 주행 및 가속구간에 따른 적재량 변화(0,1,2,3 ton)의 질량 추정 결과를 Figs. 7, 10에 나타내었다.

Figs. 7, 10를 보면 차량의 주행 속도 및 적재량 변화에도 오차 범위 ±10 % 범위 내에 수렴하고 있다.

4. 실차 데이터를 기반 알고리즘 검증

4.1 대상 차량 모델 선정

실제 차량 기반에서도 개발 알고리즘의 성능을 검증하기 위하여 H社의 Mega truck으로 선정하였으며 실험 대상 차량은 최대 적재 용량은 5 ton이며, 차량의 재원은 Table 3 기술하였다.

4.2 실차 시험 주행 조건

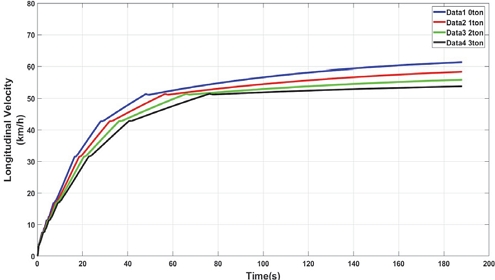

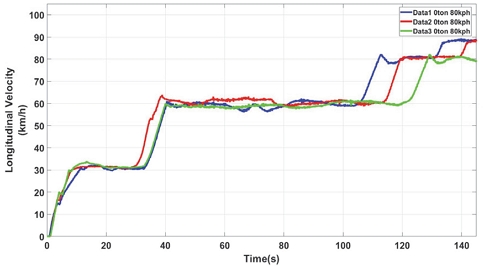

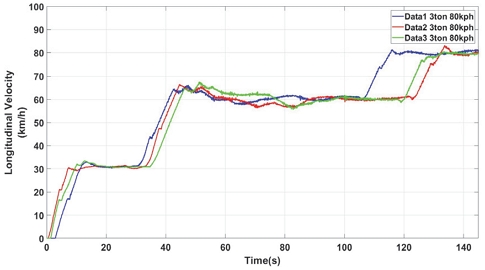

필요 센서값은 Engine torque, Velocity, Steering angle sensor으로 TruckSim 조건과 동일하며, 차량이 직진 주행 시, 공차 상태 및 차량의 안전 상태를 고려하여 적재 무게(1 ton,3 ton)를 추가하면서 실험을 진행하였으며, 차량이 직진 주행으로 저속주행(0 ~ 30 km/h) 15초 이상, 중속주행(30 ~ 60 km/h) 15초 이상, 고속주행(60 ~ 80 km/h) 15초 이상 측정하였다. 자세한 시험 주행 조건은 Table 4에 나타낸다.

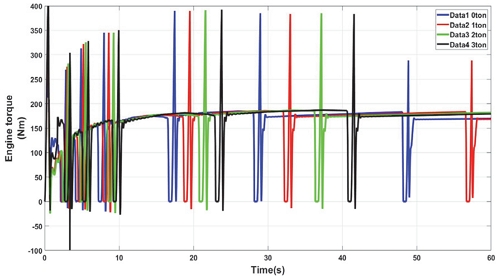

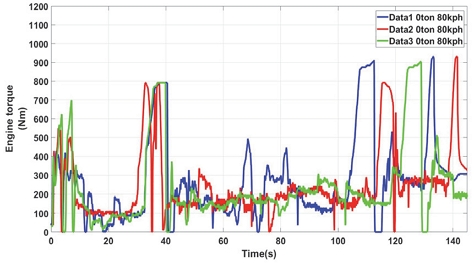

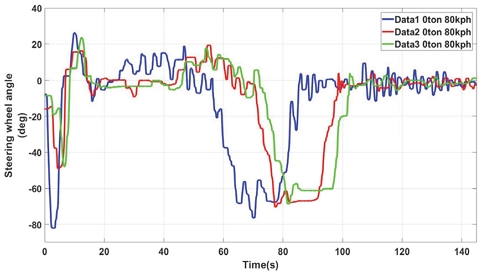

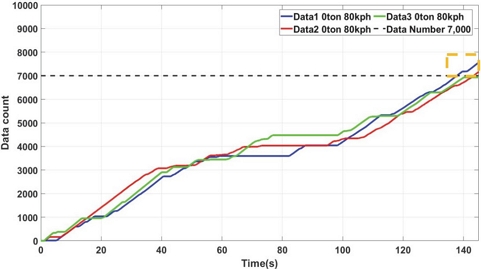

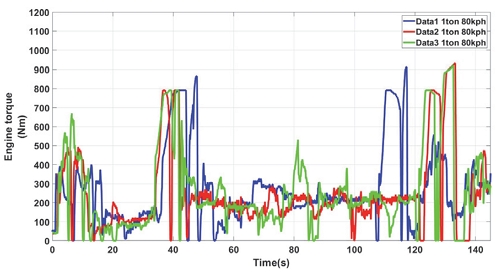

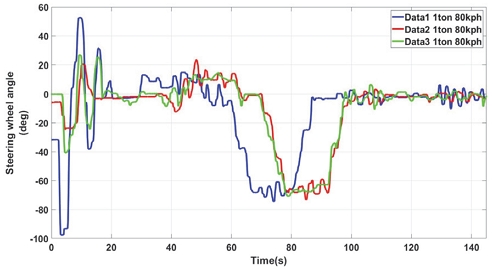

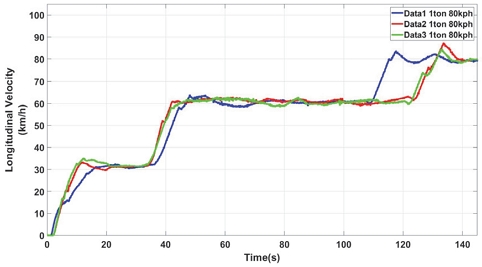

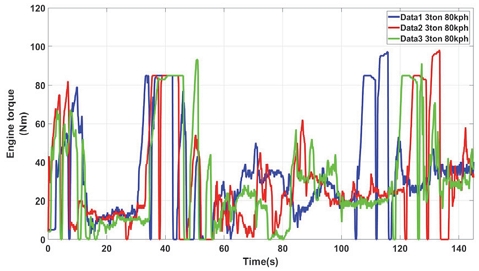

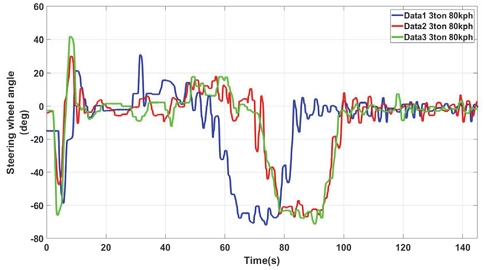

Figs. 14, 19, 24는 목표 속도 80 km/h에 따른 0 ton,1 ton,3 ton의 Longitudinal velocity를 나타내며, Figs. 13, 18, 23은 Steering angle sensor을 나타낸다. Figs. 12, 17, 22는 Engine torque를 나타낸다. 개발 알고리즘의 추정 성능을 높이기 위하여 적재 무게 0 ton, 1ton, 3ton 일 때 각 실험을 3회 진행하였다.

4.3 시험 조건에 따른 실차 시험 주행 시뮬레이션

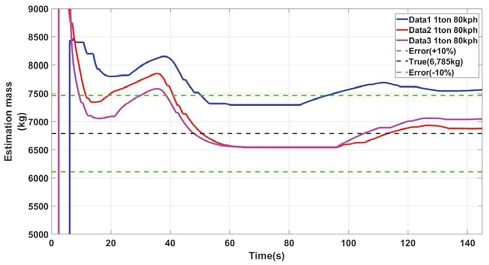

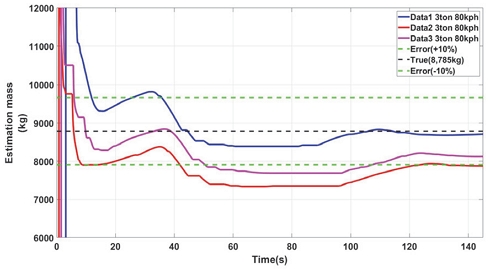

실제 차량의 데이터를 이용하여 RLS 알고리즘 기반 질량 추정 알고리즘을 검증하였다. 적재 무게는 각각 1 ton, 3 ton을 추가하였으며, 주행 속도에 따른 질량 추정 결과를 나타낸다.

이때 동일한 시험 조건에서 수집된 주행정보를 통하여 질량을 추정하였지만 질량을 추정하는데 중요한 역할을 담당하고 있는 Engine torque 및 차량의 속도가 상이함에 따라 추정 질량이 차이가 발생 수 가 있다.

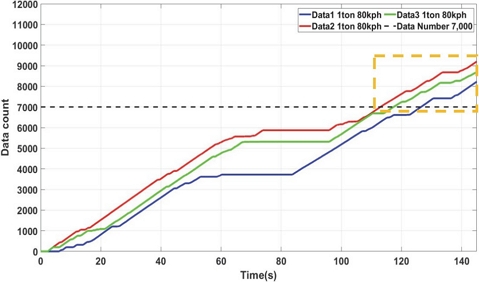

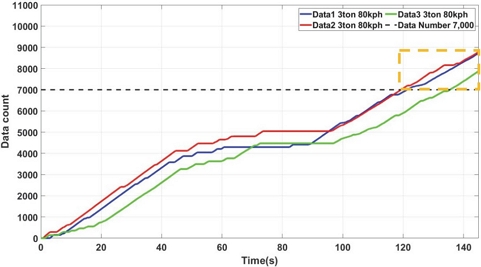

추정의 정확도와 수렴속도를 높이기 위해 선별조건 (11) ~ (13) 부여하여 추정 초반 수렴 속도의 변화를 확인할 수 있었다.

본 연구에서는 추정 데이터(7,000개) 기준으로 추정 정확도를 측정하였으며, 추정 결과 대부분 오차 범위±10 % 내에 추정이 완료되었다.

5. 결 론

본 연구에서는 차량의 주행 안정성을 확보하기 위한 중요한 역할을 하는 차량의 질량 추정 알고리즘 개발하기 위한 연구를 진행하였다. 이 때 연구에서는 가속도 센서 값을 대체하여 속도 값을 사용하였으며 센서 데이터는 노이즈나 외부 환경 요소에 영향을 받을 수 있기 때문에 이러한 문제점을 보완하기 위해 RLS(Recursive Least Square) filter를 사용하여 불확실한 측정 값을 보정하여 좀 더 정확한 결과값을 도출하였다.

- 1) 차량 질량 추정 알고리즘을 Matlab/Simulink로 구성하였으며, TruckSim 모델 데이터 및 실제 차량의 데이터를 활용하여 개발 알고리즘을 검증하였다.

- 2) RLS filter에는 필요한 주요 파라미터는 계산된 구동력, 적분 및 미분된 구동력과 차량의 일반적으로 부착된 센서 Steering angle sensor, Engine torque, Brake on/off signal 값을 사용하였으며, 가속도 값 대신 속도값을 사용하여 최종적인 질량을 추정하였다.

- 3) 차량의 적재 조건 및 속도 차이에 따른 RLS 기반의 차량 질량을 추정하였다. TruckSim 데이터와 실제 차량 데이터 기반으로 시뮬레이션을 진행하였을 때, TruckSim 기반 추정 오차 범위 10 %이내 추정되었으며, 실제 데이터 기반 또한 추정 오차 범위 10 %이내에 추정되었다.

- 4) 본 연구에서는 추정 알고리즘의 ESC 시스템을 통한 주행 안정성 개선 연구에 활용 될 수 있을 것이며, 향 후 내연기관 기반 차량뿐만 아니라 전기차 차량의 비중도 늘어가고 있기 때문에 전기차를 기반의 질량 추정 알고리즘 개발이 필요하다.

Nomenclature

| m : | vehicle mass, kg |

| Te : | engine torque, Nm |

| Nt : | numerical ratio of the transmission, - |

| Nf : | numerical ratio of the final drive, - |

| η : | driveline efficiency, - |

| r : | tire raius, m |

| ax : | longitudinal acceleration, m/s2 |

| V : | longitudinal velocity, km/h |

| Af : | vehicle front area, m2 |

| ρ : | air density, kg/m2 |

| Cd : | air resistance coefficient, - |

Subscripts

| ESC : | electronic stability control |

| RLS : | recursive least square |

| GPS : | global positioning system |

| CAN : | controller area network |

| SAS : | steering angle sensor |

Acknowledgments

본 연구는 2023년도 산업통상자원부 및 한국산업기술진흥원(KIAT) 연구비 지원에 의한 연구임(‘P0018565’).

References

- V. Trent and M. Greene, “A Genetic Algotithm Predictor for Vehicular Rollover,” Transactions of IEEE, pp.1752-1756, 2002.

-

A. Hac, “Rollover Stability Index Including Effects of Suspension Design,” Transactions of SAE, pp.1404-1413, 2002.

[https://doi.org/10.4271/2002-01-0965]

-

K. J. Han, I. K Kim, S. K. Kim and K. S Huh, “Real-time Vehicle Estimator for Active Rollover Prevention Systems,” Transactions of the Korean Society of Mechanical Engineers A, Vol.36, No.6, pp.673-679, 2012.

[https://doi.org/10.3795/KSME-A.2012.36.6.673]

- S. S. Kim, S. T. Park, T. W. Park, B. W. Park, D. Y. Lee, D. P. Hong, “Vehicle Dynamics,” JinSem Media, Seoul, p.29, 2002.

-

M. Kim, G. Choi and M. Hong, “Vehicle Mass Estimation Algorithm Using Recursive Least Square Method with Forgetting and Lowpass Filter,” Transactions of KSAE, Vol.27, No.11, pp.833-838, 2019.

[https://doi.org/10.7467/KSAE.2019.27.11.833]

- T. Ghotikar, Estimation of Vehicle Mass and Road Grade, M. S. Thesis, Clemson University, Clemson, 2008.

- Y. S. Yoon, Y. G. Park and H. J. Kim, “Study on Online Estimation of Vehicle Mass and Road Grade Using a Recursive Least Squares Method with Multiple Forgetting Factors,” KSAE Annual Conference and Exhibition, pp.1816-1819, 2010.