회귀최소자승법을 활용한 도로 노면 마찰계수 추정 및 실차 검증

Copyright Ⓒ 2024 KSAE / 218-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

With the rapid development of new automotive-IT convergence technology, applications that provide vehicles with information, such as road slope and road conditions, in real time through 5G networks are being studied and developed. Moreover, road surface conditions, which are closely related to braking performance, are essential factors in developing autonomous emergency braking(AEB) systems and electronic stability control(ESC) systems. This paper presents an algorithm to estimate the road surface friction coefficient of commercial vehicles in real time by using the recursive least square(RLS) method. The vertical force on tires was calculated by using the vehicle longitudinal dynamics model, while the road surface friction coefficient was estimated by using the RLS method based on the wheel dynamics model. To verify the method proposed in this study, the road surface friction coefficient estimation performance was compared and verified by the TruckSim software and actual vehicle data.

Keywords:

Autonomous Emergency Braking(AEB) system, Commercial vehicle, Recursive least square, Road surface friction coefficient, Wheel dynamics model키워드:

자동긴급제동 시스템, 상용 차량, 회귀최소자승법, 도로 노면 마찰계수, 차륜 동역학 모델1. 서 론

자동차-IT 융합 신기술의 비약적인 발전으로 갑작스러운 도로 상황 변화에 대해 5G 네트워크를 통해 실시간으로 도로 경사도, 노면 상태 등의 정보를 차량에 제공하는 기술들이 연구 개발되고 있다. 또한, 제동 성능과 밀접한 관계를 맺는 도로 노면 상태는 자동긴급제동장치(Autonomous Emergency Braking, AEB)와 차량안정성제어장치(Electronic Stability Control, ESC)에 필수적인 요소로 작용한다.1-3) 그러므로 도로 노면 마찰계수를 추정하여 운전자에게 정확한 도로 노면 상태 정보를 전달하고, 차량의 제동 제어 성능을 향상하기 위한 연구들이 진행되어야 한다.

그리고 이미 수년 전부터 도로 노면 마찰계수 추정에 관련된 많은 논문이 게재됐다. 첫 번째로 타이어와 노면 사이에 마찰계수의 식별자를 설계하기 위해 차량 종 방향 동역학과 관련된 정보를 사용하는 연구들이 진행되어 왔다.4-8) 두 번째로 제동 토크 센서와 횡 방향 타이어 힘 모델을 활용하여 위성항법시스템(Global Positioning System, GPS)을 통해 파라미터 인식 알고리즘을 회귀최소자승법(Recursive Least Square, RLS) 알고리즘에 적용하여 각 바퀴의 독립 마찰계수를 추정하였다.6,7) 세 번째로 차량의 속도추정과 타이어와의 노면 마찰 곡선의 정점에 해당하는 휠 슬립 값의 실시간 추정 방법을 통해 마찰계수를 추정한 방법의 연구가 있다.8) 이러한 연구의 대상 차량은 주로 이륜차와 승용차이며, 제한된 추정 조건과 한정된 차량 모델에 추정되는 문제점을 가지고 있다.

최근 선행연구를 통해 승용 차량의 도로 노면 마찰계수 추정기법들이 제시됐다. 하지만 차량의 동적 특성 변화가 큰 상용 차량의 경우, 하중 변화에 따른 정확한 제동 및 차량자세제어가 고려되어야 하므로, 승용차와 이륜차를 대상으로 한 위 방법들은 마찰계수 추정성능의 한계성을 보여줄 수 있다. 따라서 본 논문에서는 최소한의 센서 정보를 이용하여 하중 변화가 큰 상용차량의 도로 노면 마찰계수를 추정하였다. 대표적인 센서 정보는 제동 챔버 압력 정보이며, 여기에 실험적으로 적절한 제동 게인 값을 구하여 제동 토크를 산출한다. 또한 실제 차량이 주행 중 급 감속할 때, 차륜의 바퀴가 잠기지 않도록 ABS제어기가 동작하므로 이에 따른 차륜의 속도 정보와 제동 챔버 압력 정보를 이용하여 도로 노면의 최대 마찰계수를 추정하였다.

본 논문은 설계된 알고리즘을 검증하기 위해 차량 동역학 시뮬레이션 프로그램(TruckSim)과 실험 차량의 데이터를 이용하여 중 마찰로와 고 마찰로의 대한 추정 성능을 비교 및 검증하였다.

본 논문은 다음과 같이 구성된다. 2장에서는 노면 마찰계수 추정을 위한 동역학 모델에 관해 설명한다. 3장에서는 도로 노면 마찰 추정 로직인 회귀최소자승법 알고리즘에 관해 설명한다. 또한, 설계된 알고리즘의 성능을 검증하기 위해 시뮬레이션 결과와 실험 차량의 데이터 기반 추정 성능 및 비교 결과에 대해 논의된다.

2. 차량 모델 선정 및 동역학 모델을 이용한 노면 마찰계수 추정

2.1 차량 모델 선정

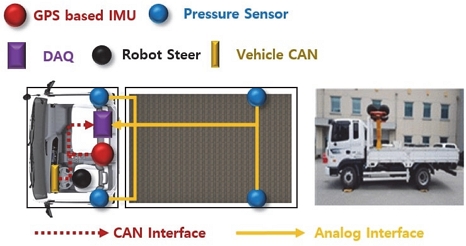

차량 동역학 해석 소프트웨어인 TruckSim은 실제 차량에서 얻을 수 있는 센서 정보를 적용하여 상용 트럭과 유사한 모델을 설계할 수 있다. 또한, 운전자 모델을 통해 차량의 속도제어, 제동제어, 조향제어, 변속제어, 노면의 상태 및 주행 도로 환경 설정이 가능하다. 이러한 기능을 활용하여 시뮬레이션을 진행하였으며, 도로 노면 마찰계수 추정 알고리즘 성능분석을 위해 활용하게 되었다. Fig. 1은 대상 차량 모델과 가장 유사한 LCF VAN 5.5T/8.5T(4X2) 모델을 선정하였고, TrcukSim 모델의 상세한 제원은 Table 1과 같다.

2.2 차륜 동역학 모델

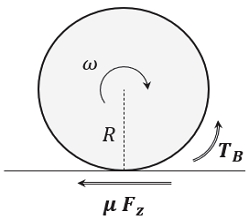

Fig. 3을 보게 되면 노면을 주행 중인 차륜에 대한 동역학적 표현을 묘사한다. 노면을 주행 중인 피동 차륜에 대한 모멘트 평형 식을 구하면 식 (1)과 같이 나타낼 수 있다. 구동 차륜은 식 (1) 우변에 구동 토크(TF)가 더해진다. 여기에 타이어와 노면 사이의 마찰력 방향이 바뀌기 때문에 음의 부호로 표현하면 식 (2)와 같이 나타낼 수 있다.9)

| (1) |

| (2) |

식 (1)과 (2)를 도로 노면 마찰계수 추정을 위해 μ 항으로 정리하면 식 (3)과 (4)와 같이 표현된다.

| (3) |

| (4) |

이때 후륜의 도로 노면 마찰계수 식 (4)에서 구동 토크(TF) 항을 제거하여 전⋅후륜의 도로 노면 마찰계수를 추정하게 된다. 식 (1)과 식 (2)에서 제동 토크(TB)는 제동 챔버 압력과 실제 차량 시험으로 구한 Gain 값을 곱하여 얻게 된다. 또한, 차륜의 회전반경, 속도와 차륜 Inertia는 차량 시험을 통하여 측정하였다. 도로 노면 마찰계수 추정 조건은 다음과 같은 가정들을 통해 추정하였다.

- 1) 평지(Flat and straight) 직선 주행

- 2) 초기속도 40 km/h, 60 km/h, 80 km/h에서 차량 감속

- 3) 차량이 감속할 때, 후륜에 작용하는 구동 토크 무시

- 4) Pitch에 따른 차량의 종 방향 하중 이동 고려

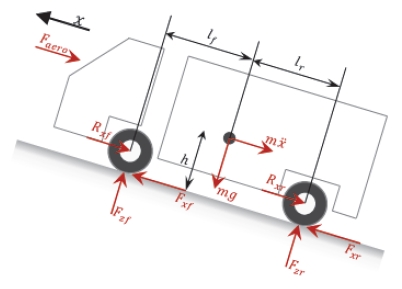

2.3 타이어와 노면간의 수직방향 타이어 힘

Fig. 4는 차량 주행 시 감속될 때의 종 방향 요소들을 묘사하고 있다. 이 조건에서의 전륜 및 후륜에 작용하는 수직 방향 타이어 힘은 정적상태와 동적 상태의 수직 방향 힘으로 식 (5)와 같이 표현할 수 있다. 이때 노면 상태가 평지이고 공기저항을 무시할 경우 차량의 전륜 및 후륜에 대한 수직 방향 타이어 힘을 구하면 식 (6)과 식 (7)로 나타낼 수 있다.9-11)

| (5) |

| (6) |

| (7) |

2.4 제동 토크 계산

차륜 동역학 식 (1)과 식 (2)에 필요한 제동 토크 값은 제동 챔버 압력(PB)과 실차시험 데이터를 통해 구한 제동 Gain(GB)을 곱하여 사용하게 된다. 실험으로 얻게 된 전⋅후륜의 제동 Gain은 Table 2와 같고 제동 토크는 식 (8)과 같이 구하게 된다.9)

| (8) |

Table 2를 보면 전륜 및 후륜의 제동 Gain 값이 서로 다르게 설정된 것을 볼 수 있다. 차량이 주행 중 제동 시 차량의 무게 중심이 이동되어 후륜보다 전륜에서 큰 제동압력이 요구되기 때문으로 해석할 수 있다.

3. 도로 노면 마찰계수 추정 알고리즘

3.1 회귀최소자승법 알고리즘

회귀최소자승법 알고리즘은 관측된 입력 신호와 선형 최소 제곱 비용함수를 최소화하는 계수를 재귀적으로 찾아 계산된 데이터 간의 차이에 대한 제곱의 합을 최소화하여 값을 예측하는 방법이다. 이 방법은 추정하고자 하는 파라미터를 정확하게 측정할 수 없는 경우에 흔히 사용된다. 또한, 추정 결과에 대해 직관적으로 설계자에게 제공하게 되어 시간과 계산 비용이 줄어든다. 회귀최소자승법 알고리즘은 매개 변수 추정을 위하여 회귀 처리의 형태인 식 (9)와 같이 표현된다. 이에 따라 이 식을 망각인자(Forgetting factor)를 갖는 회귀최소자승법 알고리즘을 나타내면 식 (10)과 같이 나타낼 수 있다.12,13)

| (9) |

| (10) |

위 식에서 yk와 Ψk는 이미 측정한 데이터 값이며, θk는 추정하고자 하는 예측 값을 나타낸다. 또한, 는 비용함수를 나타내며, 가 0이 되면 비용함수는 최소화된다. 이 비용함수를 실시간 매개 변수 추정을 위하여 회귀 처리 형태로 변환하면 식 (11)과 같은 추정 해()를 얻을 수 있다. 이때 Lk와 Pk는 식 (12)와 식 (13)과 같이 표현된다.

| (11) |

| (12) |

| (13) |

식 (12)에서 이득 벡터(Lk)는 반복 계산 과정에서 이득 값이 도출된다. 또한, 식 (13)에서 공분산 행렬(Pk)값은 실제 값과 예측 값의 데이터 분포 형태를 나타내고, 과거 측정값의 비중이 커지는 것을 방지하기 위해서 망각인자를 적용한다. 망각인자 λ값이 작아질수록 새로운 측정 데이터의 비중이 더 크게 되며, λ값이 커질수록 시스템 변화에 둔감해진다. 일반적으로 망각인자 λ는 0.95 ~ 0.99 사이의 값을 가진다.13) 본 논문에서는 도로 노면 상태 추정 성능 연구를 위해 망각인자가 포함된 회귀최소자승법 알고리즘을 구성하였다.

도로노면 마찰계수 추정을 위하여 식 (3)을 통해 각 변수를 다음과 같이 정의한다.

| (14) |

| (15) |

| (16) |

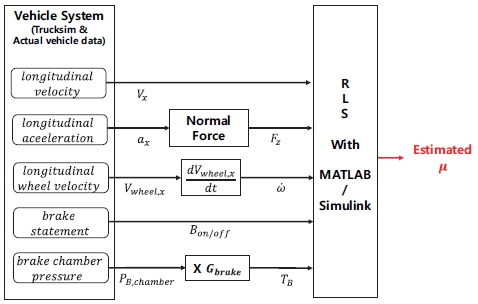

3.2 도로 노면 마찰계수 추정 알고리즘 구성도

Fig. 5는 도로 노면 마찰계수 추정 알고리즘의 흐름을 나타낸다. Fig. 5를 보면 마찰계수 추정을 위해서 보편적으로 활용되는 센서 정보인 종 방향 속도(Vx), 종 방향 가속도(ax), 종 방향 차륜 속도(Vwheel,x), 제동 작동 신호(Bon/off)와 제동 챔버 압력 센서의 정보들이 입력 정보로 사용된 것을 볼 수 있다. 여기서 타이어에 작용하는 수직항력 힘(FZ)은 종 방향 가속도 센서 정보를 통해 계산하였고, 제동 챔버 압력 센서 정보에 실험적으로 구한 제동 게인(GB)을 곱하여 제동 토크(TB)를 산출하였다. 그뿐만 아니라 차량의 차륜 각가속도()는 종 방향 차륜 속도를 시간에 대하여 미분한 값을 통해 구하였다. 이러한 센서 정보를 휠 다이나믹스 모델 식에 적용하였으며, 최소회귀자승법 알고리즘은 차량의 센서 정보 5개만을 사용하여 도로 노면을 추정하게 된다. 본 논문에서는 TruckSim 데이터와 실제 차량 데이터를 이용하여 MATLAB /Simulink를 통해 도로 노면 마찰계수 추정 알고리즘 로직을 검증하였다.

3.3 실험 차량 주행 시나리오

도로 노면 마찰계수 추정을 위한 주행 시나리오는 공차 상태인 실제 차량이 직진 주행 시, 도로 노면 상태가 중 마찰로(Wet asphalt, 0.5 ~ 0.6)와 고 마찰로(Dry asphalt, 0.8)인 노면에서 차량을 완전히 정지하는 시나리오로 선정하였다. 그리고 차량의 주행 초기 속도가 40 km/h, 60 km/h, 80 km/h일 때 차량을 감속시킨 상황에서 3.2절에서 언급한 5개의 센서 정보를 계측하였다.

Table 3은 실제 차량에 대한 주행 시나리오를 보여주며, TruckSim 주행 시나리오는 실제 차량 주행 시나리오와 동일한 노면 조건과 주행 속도로 선정하였다. TruckSim과 실제 차량의 시뮬레이션 횟수는 주행 속도 변화에 따른 중 마찰로에서 6회, 고 마찰로에서 9회 진행하여 각각 총 15회씩 진행하였다.

TruckSim 시뮬레이션의 제동조건은 실제 차량에서 얻은 제동 챔버 압력을 입력조건으로 설정하여 시뮬레이션을 진행하게 된다. 이에 따라 실제 차량과 같은 주행상황을 구현하였다.

도로 노면 마찰계수 추정 알고리즘의 추정 범위 설정은 아래의 세 가지 조건으로 설정하였다.

- 1) 차량이 직진 주행 중 제동 시점, Bon = 1

- 2) 제동 작동 시점에서의 속도, V0

- 3) 추정 범위 Vx > 0.4V0, Vx < 0.8V0

위 세 가지 조건을 만족시킬 때 회귀최소자승법 알고리즘에서 도로 노면 마찰계수를 추정하게 된다.

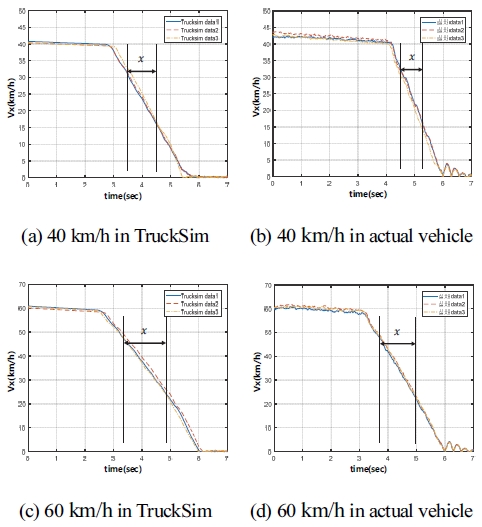

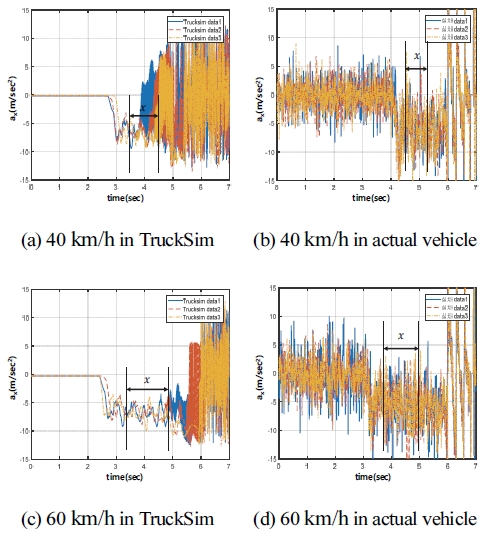

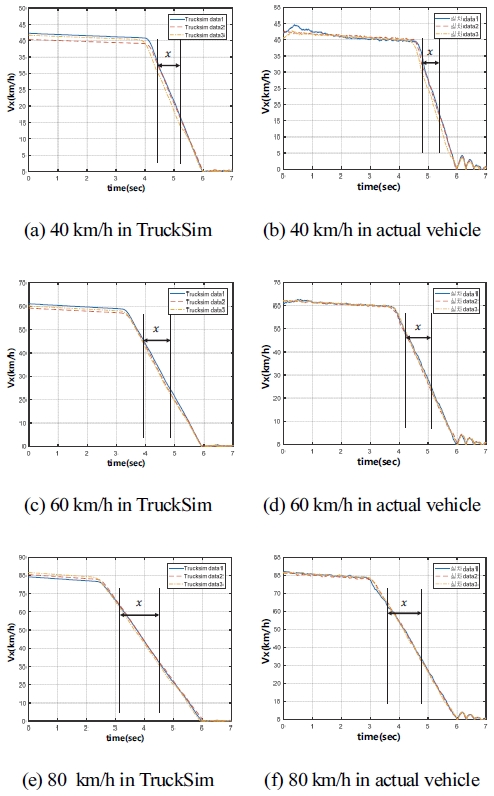

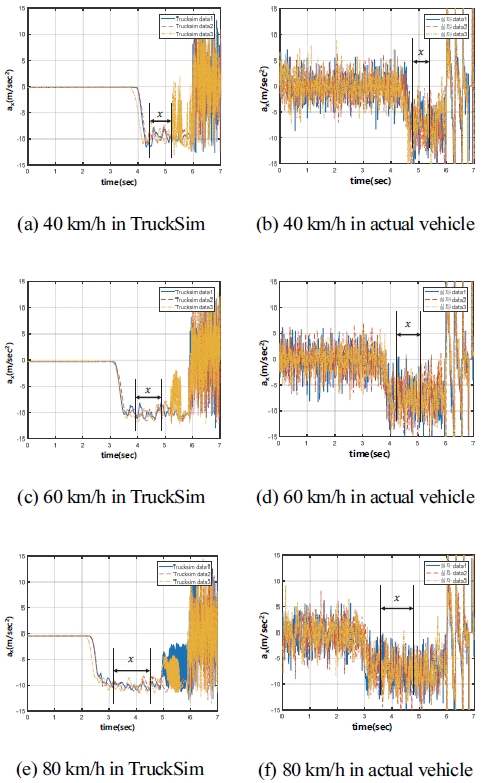

주행 시나리오 중 대표적으로 중⋅고 마찰로 주행시나리오에 대한 TruckSim과 실제 차량의 종 방향 주행 속도(Vx)와 종 방향 가속도(ax) 그래프를 Figs. 6 ~ 9에 도시하였다. Figs. 6 ~ 9의 그래프에서 x는 추정 조건 중 세 번째 Vx>0.4V0, Vx<0.8V0에 해당한다. 종 방향 속도 종 방향 가속도 그래프에서 x인 추정 범위를 설정하여 시뮬레이션과 실제 차량 시험 주행 시나리오가 같은 조건으로 추정될 수 있도록 조건을 설정하게 되었다.

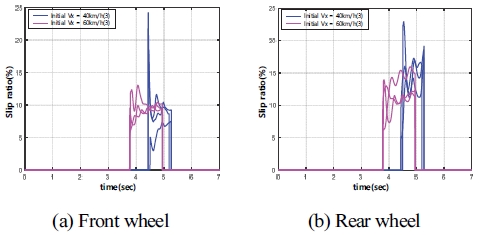

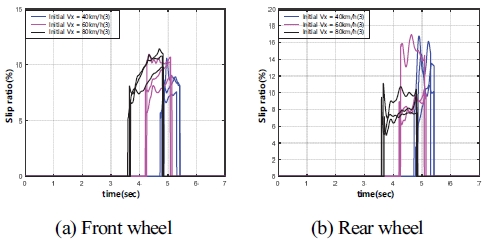

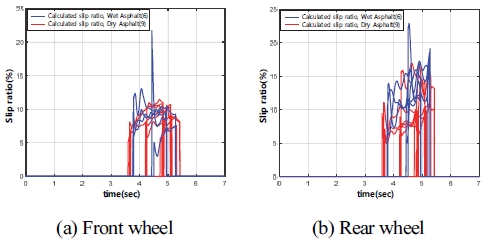

3.4 실제 차량의 타이어 미끄럼 율

다음은 실제 차량이 주행 중 감속할 때, 차량의 주행 속도와 도로 노면 상태 변화에 따른 시간에 대한 전⋅후륜의 타이어 미끄럼 율(Slip ratio, %)을 Fig.10과 Fig.11에 도시하였다. 타이어 미끄럼 율은 차량과 타이어의 종 방향 속도 관계를 통해 타이어 미끄럼 율을 계산할 수 있다. 이때 타이어 미끄럼 율은 도로 노면 마찰계수 추정 범위와 같은 조건에서 구해진 결과이다. Fig. 10과 Fig. 11을 보면 중 마찰로 조건에서 전⋅후륜의 작용하는 타이어 미끄럼 율은 각각 평균 8 ~ 13 %와 10 ~ 15 %를 보여준다. 또한, 고 마찰로에서 전⋅후륜에 작용하는 타이어 미끄럼 율은 각각 평균 8 ~ 10 %와 10 ~ 15 %를 보여준다. Fig. 12는 Fig. 10과 Fig. 11의 결과들을 도로 노면의 상태에 따른 타이어의 미끄럼 율을 도시하였다. Fig. 12에서 전륜과 후륜의 타이어 미끄럼 율은 주행 속도 변화에도 유사한 값을 가지는 것을 볼 수 있다. 즉, 실제 차량에서 각 차륜에 정확한 타이어의 미끄럼 제어가 되는 것을 확인할 수 있다.

4. 도로 노면 마찰계수 추정 성능 비교

4.1 TruckSim 데이터를 이용한 시뮬레이션

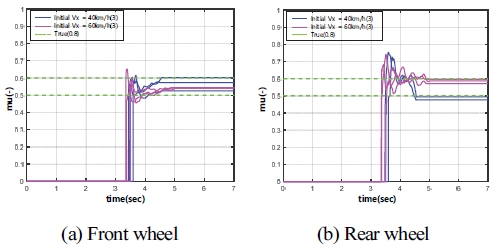

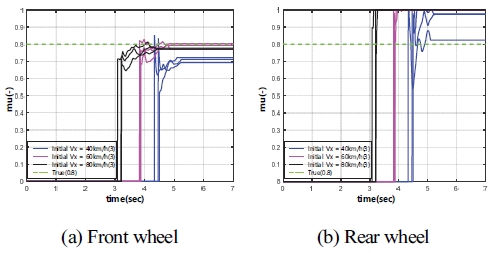

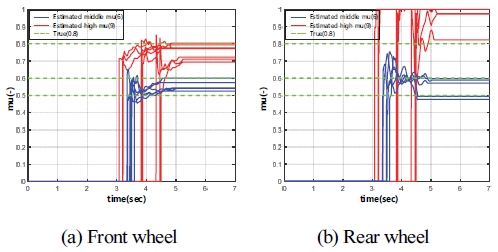

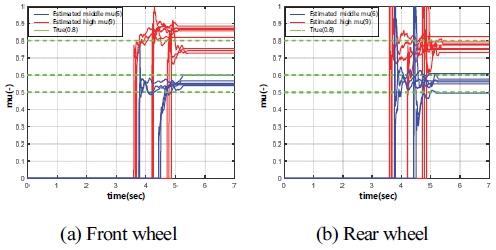

본 절에서는 TuckSim 모델의 차량이 주행 중 감속할 때, 차량의 주행속도와 도로 노면 상태 변화에 따른 도로 노면 마찰계수 추정 결과를 Figs. 13 ~ 15에 나타내었다. Fig. 13을 보면 중 마찰로에서 전⋅후륜의 경우 주행 속도가 변화하여도 오차율 2 % 이내로 추정됨을 확인할 수 있다. 또한, Fig. 14를 보면 고 마찰로에서 전륜의 경우 주행 속도가 40 km/h일 때를 제외하고 적은 오차율을 가진 추정 결과를 보여준다. 하지만 후륜의 경우 주행 속도 40 km/h일 때, 1개의 경우를 제외하고 최대 오차율 20 %의 결과가 발생하였다. 종합적인 결과인 Fig. 15를 보면 중 마찰로에서 전⋅후륜 모두 추정 오차율은 2 % 이내 결과를 보여준다. 또한, 고 마찰로에서 전륜의 경우 주행 속도 40 km/h의 결과를 제외하면 주행 속도에 따라 오차율 5 % 이내 결과를 볼 수 있다. 그리고 후륜의 경우 추정 성능은 전륜보다 어느 정도 떨어지지만, 후륜에 작용하는 구동 토크를 무시했음에도 불구하고 중 마찰로와 고 마찰로의 차이를 확인할 수 있다.

4.2 실험 차량 데이터를 이용한 시뮬레이션

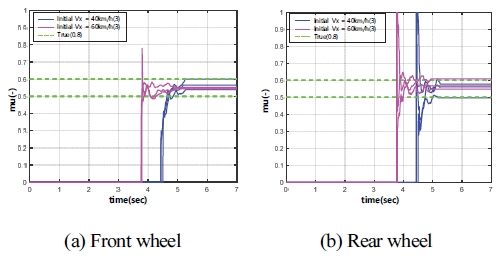

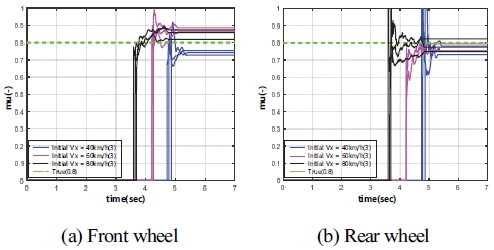

본 절은 실험 차량 데이터를 이용하여 회귀최소자승법 알고리즘 기반 도로 노면 마찰계수 추정 시뮬레이션을 진행한 결과를 보여준다. 실제 차량 데이터 시뮬레이션 시 사용된 전⋅후륜의 제동 게인 값은 Table 2와 동일하다. Fig. 16과 Fig. 17은 차량의 주행속도 변화에 따른 중 마찰로와 고 마찰로의 도로 노면 마찰계수 추정 결과를 나타낸다. 또한, 도로 노면 상태 변화에 따른 전⋅후륜의 도로 노면 마찰계수 결과를 Fig. 18에 도시하였다.

Fig. 16에서 전⋅후륜은 주행속도가 변화하여도 도로 노면 마찰계수 추정 성능이 뛰어난 것을 볼 수 있다. 반면에 Fig. 17의 그래프를 보면 고 마찰로에서 전⋅후륜 추정 성능은 추정 오차율 10 % 이내로 추정된 결과를 보여준다. 이에 따라 Fig. 18 그래프 결과를 보면 주행 속도가 변화하여도 도로 노면 마찰계수를 안정적으로 추정된다.

실험 차량 데이터 기반 시뮬레이션 결과를 통해 도로 노면 마찰계수 2등급(Wet asphalt, Dry asphalt) 추정이 가능하고, 오차율은 10 % 이내 결과를 확인하였다. 실제 차량 데이터 기반 시뮬레이션은 TruckSim의 추정 결과보다 더 안정적인 성능을 보여준다. TruckSim 모델의 추정 결과를 향상하기 위해서는 실제 차량과 동일하게 전⋅후륜에 작용하는 타이어 미끄럼율을 정확하게 적용해야 한다. 그리고 모델의 정확성을 향상한다면 실제 차량과 동일한 성능이 나올 것으로 예상한다.

5. 결 론

본 논문에서는 차량에서 얻을 수 있는 보편적인 센서 정보를 통해, 제동 성능과 밀접한 관계를 맺는 도로 노면 상태를 추정하였다. 또한, 차량의 동적 특성 변화에 민감한 상용 차량의 도로 노면 마찰계수를 추정하였으며, 주행 속도 변화에 따라 다양한 노면 상태를 추정할 수 있도록 연구를 진행하였다.

- 1) 차륜 동역학 모델을 기반으로 TruckSim 모델 데이터와 실험 차량 데이터를 활용하였으며, 검증하기 위해 MATLAB/Simulink에 연동하여 환경을 구성하였다.

- 2) 회귀최소자승법 알고리즘의 중요한 파라미터는 제동 토크 계산을 위한 차륜의 제동 챔버 압력이며, 실험적으로 구한 제동 Gain에 의해 제동 토크를 계산하게 된다. 제동 챔버 압력 외에도 차량에서 쉽게 얻을 수 있는 보편적인 센서 4개의 정보를 추가로 사용하였다.

- 3) 회귀최소자승법 알고리즘을 활용하여 차량의 주행속도가 다를 때, 전⋅후륜의 도로 노면 마찰계수를 추정하였다. TruckSim 데이터와 실제 차량 데이터 기반 시뮬레이션 결과는 주행 속도 변화에도 중 마찰로에서 전⋅후륜의 노면 상태 추정 성능이 높게 나타난다.

본 연구에서 제시한 도로 노면 마찰계수 추정 알고리즘은 상용차량의 AEB, ESC 또는 Autonomous Emergency Steering(AES) 시스템 성능 개선 및 연구에 활용될 수 있을 것이며, 향후 승용차와 소형 트럭의 도로 노면 마찰계수 추정 성능을 추가 검증할 계획이다.

Nomenclature

| JP, JD : | passive/driving wheel inertia, kg⋅m2 |

| ωP, ωD : | passive/driving wheel angular velocity, rad/s |

| μ : | road surface friction coefficient(-) |

| R : | rotating radius, m |

| TB : | braking torque, N⋅m |

| TF : | driving torque, N⋅m |

| Fzf, Fzr : | front/rear tire vertical force, N⋅m |

| GB : | braking gain, N⋅m/MPa |

| PB : | braking chamber pressure, MPa |

Subscripts

| AEB : | autonomous emergency braking |

| ESC : | electronic stability control |

| RLS : | recursive least square |

| GPS : | global positioning system |

| AES : | autonomous emergency steering |

Acknowledgments

본 연구는 교육부의 재원으로 한국기초과학지원연구원 국가연구시설장비진흥센터의 지원을 받아 수행된 연구임(2023R1A6C101B042).

본 연구는 산업통상자원부에서 시행한 자동차산업기술개발 사업인 “안전규제 대응 중소형 상용차용 전방추돌 예측기반 종횡방향 통합 안전제어시스템 개발”, 과제번호: P0018565으로 수행된 연구결과임.

References

- T. Kang, W. Yoo, N. Kim, M. Soh, J. Kwon, T. Hong and K. Park, “A Study on the Brake Time for AEB system Considering Road Condition,” KSAE Spring Conference Proceedings, pp.737-744, 2014.

- W. Cho, J. Yoon and K. Yi, “Estimation of Tire Forces and Tire-road Friction Coefficient for Application to a Unified Chassis Control,” KSAE Spring Conference Proceedings, pp.618-623, 2009.

- S. Jung, M. Kim and B. Choi, A Study on ADAS Supply Strategies to the Weak in Traffic, Korea Transportation Safety Authority, 2018.

-

L. R. Ray, “Nonlinear Tire Force Estimation and Road Friction Identification: Simulation and Experiments,” Automatica, Vol.33, No.10, pp.1819-1833, 1997.

[https://doi.org/10.1016/S0005-1098(97)00093-9]

-

C. Lee, K. Hedrick and K. Yi, “Real-Time Slip-Based Estimation of Maximum Tire-road Friction Coefficient,” IEEE/ASME Transactions on Mechatronics, Vol.9, No.2, pp.454-458, 2004.

[https://doi.org/10.1109/TMECH.2004.828622]

-

R. Rajamani, G. Phanomchoeng, D. Piyabongkarn and Jae Y. Lew, “Algorithms for Real-Time Estimation of Individual Wheel Tire-Road Friction Coefficients,” IEEE/ASME Transactions on Mechatronics, Vol.17, No.6, pp.1183-1195, 2012.

[https://doi.org/10.1109/TMECH.2011.2159240]

-

J. Hahn, R. Rajamani and L. Alexander, “GPS-Based Real-Time Identification of Tire-road Friction Coefficient,” IEEE Transactions on Control Systems Technology, Vol.10, No.3, pp.331-343, 2002.

[https://doi.org/10.1109/87.998016]

-

M. Tanelli, L. Piroddi, M. Piuri and S. M. Savaresi, “Real-time Identification of Tire–Road Friction Conditions,” IET Control Theory & Applications, Vol.3, No.7, pp.891-906, 2009.

[https://doi.org/10.1049/iet-cta.2008.0287]

- K. Cho, S. Choi, J. Ryu and C. Kim, “Design of an ABS Control Algorithm using Wheel Dynamics,” KSAE Annual Conference Proceedings, pp.1756-1761, 2010.

- S. S. Kim, S. T. Park, T. W. Park, D. Y. Lee and D. P. Hong, Vehicle Dynamics, JinSem Media, Seoul, p.15, 2002.

-

G. Rill and A. A. Castro, “Road Vehicle Dynamics: Fundamentals and Modeling with MATLAB®,” CRC Press, 2020.

[https://doi.org/10.1201/9780429244476]

- E. Paulsson and L. Åsman, “Vehicle Mass and Road Grade Estimation using Recursive Least Squares,” Ph. D. Dissertation, Lund University, Sweden, 2016.

-

M. Kim, G. Choi and M. Hong, “Vehicle Mass Estimation Algorithm Using Recursive Least Squares Method with Forgetting and Lowpass Filter,” Transactions of KSAE, Vol.27, No.11, pp.833-838, 2019.

[https://doi.org/10.7467/KSAE.2019.27.11.833]