6000계 알루미늄 합금 도어 임팩트 빔 설계를 위한 해석프로세스 개발

Copyright Ⓒ 2023 KSAE / 216-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The purpose of a door impact beam is to ensure passenger safety from side impacts, and to minimize damage to body in white. The 6000 series aluminum alloy is considered suitable as a material for the door impact beam. It has a medium level of strength among aluminum alloys, and has excellent corrosion resistance, formability, and extrudability. In this study, an analysis procedure for the design of the 6000 series aluminum alloy door impact beam is proposed. First, the thickness of the aluminum extrusion section was determined after a thickness optimization analysis. Next, manufacturing performance was confirmed through aluminum extrusion analysis and bending analysis. Finally, a static side impact was simulated to verify the performance of the aluminum door impact beam. As a result, aluminum door impact beams are 20 % lighter, and 11.6 % better in terms of strength performance than steel door impact beams.

Keywords:

Door impact beam, Lightweight, Finite element simulation, Optimization simulation, Bending simulation, Aluminum extrusion키워드:

도어 임팩트 빔, 경량화, 유한요소 해석, 최적화 해석, 벤딩 해석, 알루미늄 압출1. 서 론

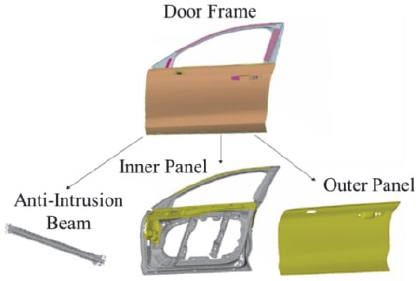

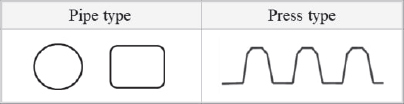

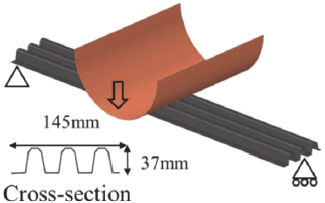

최근 자동차 산업은 지구온난화 및 연료 고갈 등의 환경 문제로 인해 연비 관련 규제가 강화되어 전기자동차로의 전환이 가속화되고 있다. 자동차 구조 상 중량 비율이 가장 큰 부분은 차체 중량이다. 차체의 소재는 최근까지 스틸이 일반적이었으나, 차체 경량화를 위한 알루미늄 및 복합소재 등 경량 소재의 대체 적용사례가 급증하고 있다. 전기자동차 산업을 선두에서 이끌고 있는 테슬라 사의 일부 고급 모델의 경우, 대형 알루미늄 캐스팅 공법을 활용하여 차체 알루미늄 소재 비율을 97 % 수준까지 적용하고 있다.1) 경량화를 통한 연비효율 향상이 필수적이지만, 차체 부품 전체를 알루미늄 소재로 전환하지 않는 이상 스틸 소재 부품과 알루미늄 부품 복합 적용에 따른 이종재질 접합 및 체결, 생산 공법 선정, 성능 저하 문제 등 여러가지 측면이 고려되어야 한다. 이로 인해 경량소재 전환 연구 초기에는 빠른 선행적 검토를 위해 소재 및 디자인 변경이 용이한 부품으로 진행되었다. 특히, 차체 부품 중 사이드 도어 부품은 다른 차체부품에 비해 형상이 비교적 단순하여 형상이 복잡한 다른 부품보다 앞서 초기부터 연구가 진행되었다.2,3) Teng 등4)은 도어 임팩트빔의 유무에 따른 연구결과를 제시하였다. 김범진 등5)은 구조용 발포재의 굽힘붕괴시험과 차체의 충격하중 배분설계를 통해 알루미늄(Aluminum) 차체의 충돌안전성 향상을 위한 설계 개념을 제시하였다. 김헌영 등6)은 알루미늄 압출재 압괴/굽힘특성을 분석하고 구조해석을 통해 압출재의 단면 형상을 선정한 후 충돌해석을 수행하여 알루미늄 차체 설계 기준을 제시하였다. Panchal 등7)은 2024-T3 알루미늄 합금 도어 임팩트빔 단면 5가지 유형에 대한 연구결과를 제시하였다. 사이드 도어는 Fig. 1에 나타낸 것과 같이 도어 프레임(Door frame) 및 내측 도어 패널(Inner door panel)과 외측 도어 패널(Outer door panel), 도어 임팩트 빔(Door impact beam) 또는 침입방지 빔(Anti-intrusion beam)으로 구성된다. 도어 임팩트 빔은 내측 도어 패널과 외측 도어 패널 사이에 위치하며, 대표적인 형태는 Fig. 2와 같이 파이프(Pipe)형태와 프레스(Press) 형태가 있다. 두 가지 형태의 타입은 공통적으로 부품 길이 방향을 따라 각 개단면 및 폐단면 형태의 일정한 단면으로 구성되므로 알루미늄 부품 제조공법 중 압출(Extrusion)공법으로 생산하는 것이 적합하다고 판단된다. 압출공법은 대량생산 및 우수한 강도, 높은 에너지흡수성, 저비용, 단면 변경 용이성 등의 특징이 있다. 알루미늄 부품 제조공법은 압출, 다이캐스팅(Die-casting), 프레스(Press)로 크게 세 가지로 분류되며 각 특성은 Table 1과 같다. 내측 도어 패널과 외측 도어 패널의 목적은 승객의 승하차 및 외부환경 차단이고, 도어 임팩트 빔의 목적은 측면 충격으로부터 승객의 안전을 보장하고 차체 손상을 최소화하는 것이다. 따라서, 도어 임팩트 빔은 단면 강성(Stiffness) 및 강도와 에너지흡수 성능이 우수해야 한다. 알루미늄 합금 중 강도가 가장 우수한 것은 Al-Cu 2000계 합금과 Al-Zn-Mg 7000계 합금이다. 그러나, 성형성 및 내식성과 압출성이 우수하여 자동차의 차체에 주로 적용되는 합금은 Al-Mg-Si 6000계 합금이다. 강도 성능과 생산성을 종합적으로 고려하였을 때, 도어 임팩트 빔은 알루미늄 합금 중 중간 수준의 강도를 가지며 내식성과 성형성 및 압출성이 우수한 6000계 합금이 적합하다고 판단된다.8-10) 기존의 알루미늄 합금 도어 임팩트빔에 관한 연구들은 알루미늄 압출단면 최적화 위주로 수행되어 재질 선정 및 압출성, 생산성까지 종합적으로 고려한 연구는 전무한 상태이다.

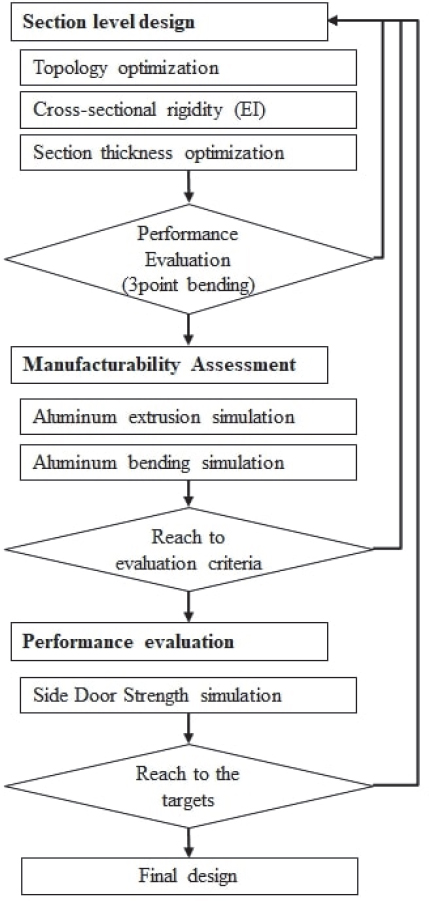

이에 본 논문에서는 옆문강도 시험을 모사한 강도해석을 통해 스틸 소재와 6000계 알루미늄 합금의 도어 임팩트 빔 강도 해석결과를 비교 평가하고, 압출단면 설계 및 검증, 성형성 검증, 동등 수준의 옆문강도 성능 개발 및 검증 과정을 수행하는 해석프로세스를 개발 및 제안하였다.

2. 도어 임팩트 빔 해석 프로세스

6000계 알루미늄 사이드 도어 임팩트 빔 설계 및 해석 프로세스는 Fig. 3과 같다. 해석 프로세스는 단면 검증, 생산성 평가, 성능 검증 3가지 단계로 구성하였다. 단면 검증 단계에서는 최적 압출 단면을 도출하기 위해 위상최적화 기법을 이용하였고, 스틸 임팩트 빔과 동등 수준의 중량으로 설계하고자 두께 최적화 기법과 실험계획법을 활용하였다. 위상최적화 해석 이후 두께 최적화 해석을 통해 단면 형상의 위치 별 최적 두께를 선정하였다. 선정된 두께가 적용된 단면에 대하여 3점 굽힘강도 해석을 수행하여 압출단면에 대한 굽힘 특성을 평가하였다. 공정 생산성 평가 단계에서는 압출 및 벤딩 공정에 대한 해석을 수행하여 성형성을 검증하고 개선하였다. 최종성능평가 단계에서는 알루미늄 도어 임팩트 빔의 옆문강도 성능을 확인하였다. 시험결과를 생략하고 해석프로세스를 정립하고자 스틸 임팩트 빔 옆문강도 성능 및 중량을 토대로 알루미늄 임팩트 빔의 구조성능과 중량을 해석적으로 비교 검토하였다.

2.1 옆문강도 시험 개요

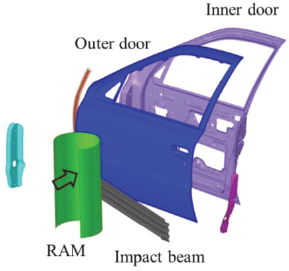

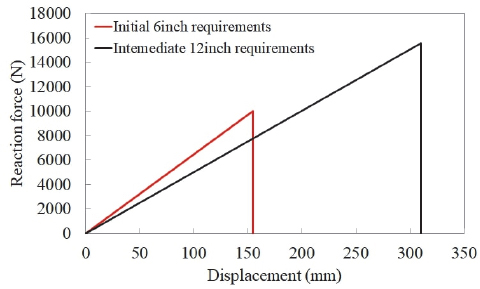

굽힘저항력은 Fig. 4와 같이 옆문강도 시험을 모사한 유한요소해석을 수행하여 검증하였다. 정적 하중 조건에서의 도어 임팩트 빔 단품 측면충돌 해석결과를 평가하기 위해 대표적인 법규인 북미 FMVSS 214S와 국내 자동차안전기준 시행세칙을 참고하였다. Table 2는 FMVSS 214S 법규에 명시된 도어 임팩트 빔의 옆문강도 통과기준이며, 시험 조건 및 측정방법은 직경 304 mm 원통형 램(Ram)으로 도어 임팩트 빔을 규정 변위까지 수직 압축하는 것이며, 기준 변위에 대한 굽힘저항력을 평가하는 것이다. Fig. 5는 FMVSS 214S 법규에서 규정한 반력-변위 선도이며, 선도가 이루는 삼각형의 면적이 만족 기준으로써 도어 임팩트 빔 시험 반력-변위 선도가 삼각형의 면적이상으로 측정되어야 법규를 만족한다.

2.2 유한요소 해석

요소망(Mesh) 생성 및 구속조건 설정 등의 전처리 작업은 상용 프로그램인 Altair/Hypermesh를 통해 수행하였으며, 단면 검증을 위한 3점 굽힘 시험 모사 해석은 Abaqus/Explicit으로 수행하였다. 압출단면 위상최적화 및 단면 두께 위치 별 주효과도 분석은 Altair사의 Optistruct 및 Hyperstudy를 통해 수행하였고, 압출성 검증을 위한 압출해석은 유체-구조연성 해석 FSI(Fluid Structure Interaction)방법을 통해 Altair/Inspire Extrude Metal로 수행하였다.

2.3 3점 굽힘 해석모델

도어 임팩트 빔 요소 모델링은 해석 시간 단축을 위해 연속체 쉘(Continuum shell) 요소를 사용하였으며, 원통형 램은 강체요소를 사용하였다. 또한, 정적 하중 조건의 충돌시험을 모사하기 위하여 준정적(Quasi-static)조건으로 가정하였으며, 끝단 한쪽 면은 완전 구속하였고 반대쪽 면은 힌지(Hinge) 조건으로 구속하였다.

2.4 위상최적화 해석모델

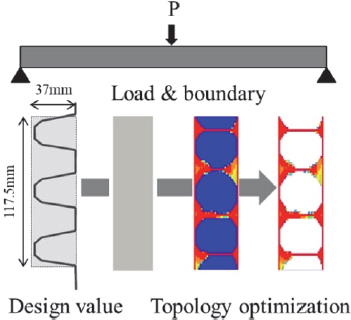

알루미늄 도어 임팩트 빔 최적 압출단면을 설계하고자, 위상 최적화(Topology optimization) 해석을 수행하였다.13) 위상최적화 해석 기법은 균질화법(Homogenization method)과 밀도함수법(Density method)으로 분류된다. 알루미늄 압출 단면에 대한 위상최적화는 밀도함수법을 기반으로 하였고, 위상최적화 조건은 디자인 영역(Design value), 반응(Response), 최적화 목적(Object), 제한 조건(Constrains)이며, 식 (1)과 같다.

| (1) |

Fig. 6에 나타낸 것과 같이 알루미늄 압출 도어 임팩트 빔 단면에 대한 디자인 영역은 경량화 및 내측 도어 패널과 체결을 고려하여 기준 스틸모델 플랜지부를 제외한 단면크기 117.5 × 37 mm로 설계하였다. 반응 값은 굽힘 성능을 고려하여 굽힘 하중조건에서 강성과 체적으로 지정하였고, 체적 30 % 이하에서 강성 최대화를 위상최적화 목적함수로 설정하였다.

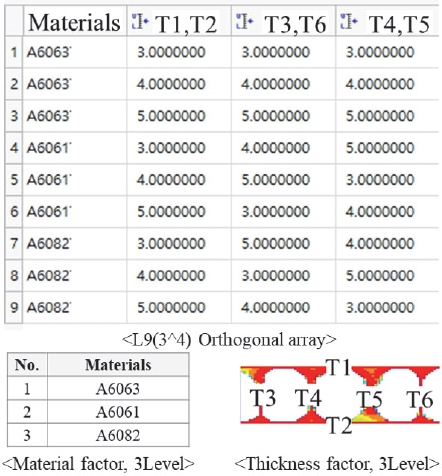

2.5 압출단면 두께 위치 별 주효과도 분석모델

위상최적화를 통해 도출된 단면은 압출 재질과 구체적인 위치 별 두께 선정이 필요하다. 따라서, 위치 별 두께와 압출재질 영향 정도를 확인하기 위해 실험계획법을 활용하여 재질과 위치 별 두께에 대한 주 효과를 분석하였다. 주 효과도 분석은 굽힘 강도에 대한 성능영향을 고려하여 재질 및 두께 가중 여부를 판단하기 위함이다. 두께인자의 경우, 대칭성을 고려하여 T1, T2 상하 두께, T3, T6 외곽 리브 두께, T4, T5 내부 리브 두께로 구분하였다. 재질 인자는 6000계 알루미늄 합금 중 A6063, A6061, A6082 3가지 재질을 선정하였다. 종합적으로 Fig. 7과 같은 4인자 3수준 직교배열 표를 구성하여 3점 굽힘강도 조건에 대한 성능 영향 정도를 확인하고자 하였다.

3. 해석결과

3.1 스틸 도어 임팩트 빔 3점 굽힘 해석결과

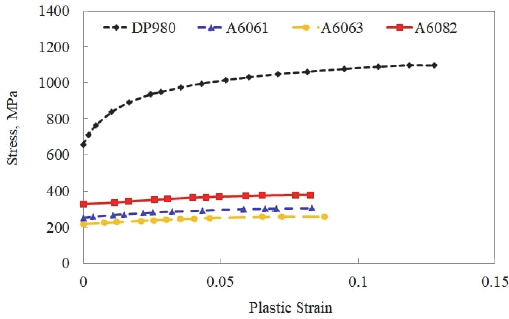

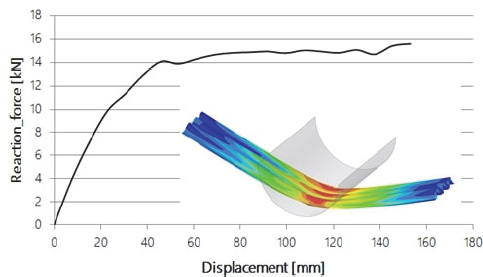

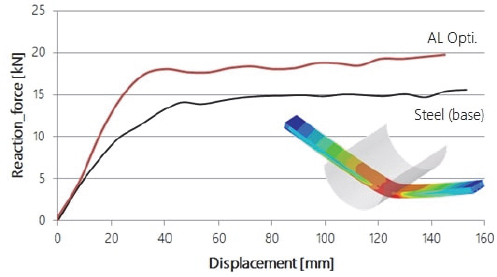

도어 임팩트 빔은 측면충돌에 의한 굽힘 저항력이 주요 성능이므로 단면 검증단계부터 굽힘 저항력 성능 검증이 필요하다. 기준모델이 되는 스틸 임팩트 빔은 DP 980 steel 재질, 길이 1,000 mm, 두께 1.6 mm로 구성하였으며, 시편 시험을 토대로 Table 3 및 Fig. 8과 같은 물성카드를 사용하였다. 단면형태는 프레스 타입의 개단면 형태이며 Fig. 9와 같이 국부적 접힘 현상에 의해 성능이 저하되지 않도록 3중 굴곡 포밍형상으로 구성하였다.14) 기준 스틸모델은 법규 기준 초기 6 inch 반력 및 변위 만족을 개발목표로 하였다. Fig. 10은 기준 스틸모델에 대한 3점굽힘강도 해석결과이다. 기준 스틸모델 해석결과, 최대 굽힘 저항력 또는 최대 반력은 변위 150 mm일 때 15.6 kN으로 나타났다.

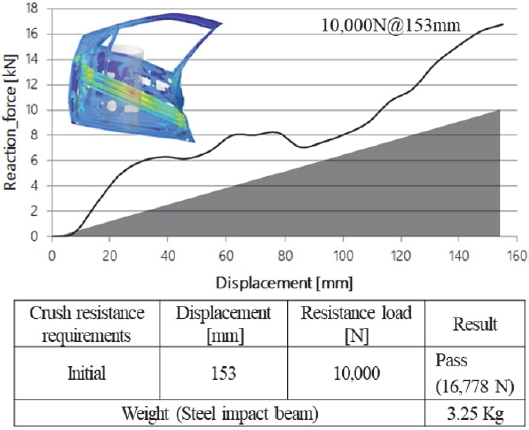

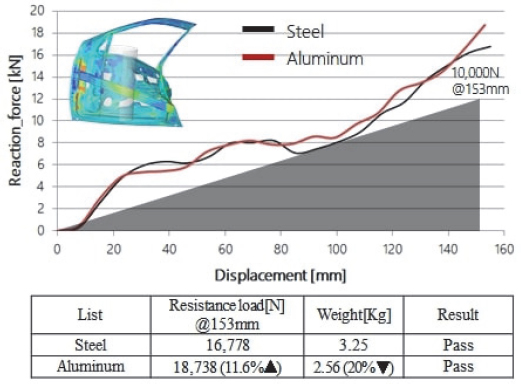

3.2 스틸 도어 임팩트 빔 옆문강도 해석결과

Fig. 11은 기준 스틸모델에 대한 옆문강도 해석결과이다. 변위 153 mm 시점에서 굽힘저항력은 16,778 N으로 나타났고, 굽힘저항력 개발목표인 법규 규정치 10,000 N 대비 6,778 N 높은 값임을 확인하였다.

3.3 알루미늄 도어 임팩트 빔 단면검증

알루미늄 도어 임팩트 빔 개발 목표는 스틸 임팩트 빔의 중량 및 강도를 기준으로 선정하였다. 기준 스틸모델 해석결과를 토대로 굽힘저항력 성능목표는 법규 기준 초기 6 inch 반력 및 변위 기준모델 동등 이상, 중량 경량화율 20 % 이상으로 설정하였다.

위상최적화 해석결과, 굽힘 특성에 대한 알루미늄 최적 단면은 로마숫자 “Ⅱ”형상과 같으며 단면강성을 고려했을 경우에도 적합한 형상으로 판단된다.

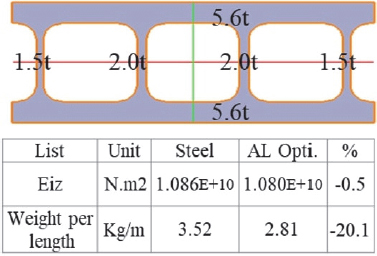

단면에 대한 최적두께를 선정하기 위하여 두께 최적화 해석을 수행하였다. 두께 최적화를 위한 4인자 및 3수준 선정은 실험계획법에 대한 주 효과도 결과를 근거로 하였으며, 6000계 알루미늄 합금 중 기계적 물성 성능이 가장 우수한 A6082 재질로 설정하였다. 두께 최적화 해석조건은 식 (2)와 같이 T1-T2, T3-T6 각각 3.0 ~ 6.0 mm 범위 및 1.5 ~ 3.0 mm 범위로 지정하였으며, T3-T6 두께는 T1-T2 두께의 50 % 수준 두께로 상한두께와 하한두께 기준을 지정하였다.

| (2) |

Fig. 12는 단면두께에 대한 주 효과도 분석결과이다. 주 효과도 분석결과를 통해 재질 및 두께 T1, T2의 위치에서 굽힘 강도에 대한 성능 영향도가 크다는 것을 알 수 있다. 두께 최적화 해석결과, 각 위치 별 두께는 T1 및 T2 5.6 mm, T3 및 T6 1.5 mm, T4 및 T5 2.0 mm로 나타났다. 이 결과는 주 효과도 분석결과와 같은 경향임을 알 수 있다. Fig. 13과 같이 최적화된 알루미늄 단면에 대한 단면강성과 중량 비교결과, 기준모델 대비 동등강성과 20 % 경량화되었음을 알 수 있다. Fig. 14는 알루미늄 도어 임팩트 빔과 스틸 임팩트 빔 3점 굽힘강도 해석결과이며, 알루미늄 도어 임팩트 빔의 최대 반력이 20.1 kN으로 기준 스틸모델 대비 굽힘강도 성능이 29 % 우수한 것을 알 수 있다.

3.4 알루미늄 임팩트 도어빔 생산성 검증

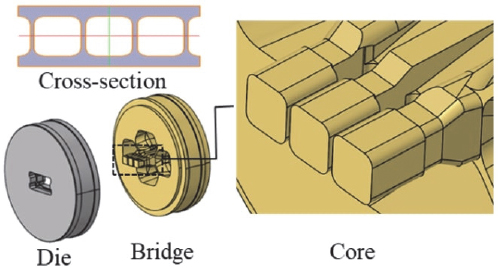

구조 성능을 만족하는 최적 알루미늄 단면이더라도 압출 품질 및 양산성에 문제가 된다면 제품화가 불가능하다. 따라서, 공정 및 생산성 사전 검토가 요구된다. 본 논문에서는 압출해석을 수행하여 알루미늄 압출 도 어 임팩트 빔에 대한 압출 및 벤딩 성형성을 검증하였다. 압출해석 시 사용되는 금형은 Fig. 15와 같이 4포트 홀로 구성된 중공(Hollow) 형태의 금형이다. 압출금형 설계 시 압출비(Extrusion ratio)와 텅비(Tongue ratio)는 기본적으로 검토되어야 한다. 압출비 및 텅비의 계산식은 식 (3)과 같다.

| (3) |

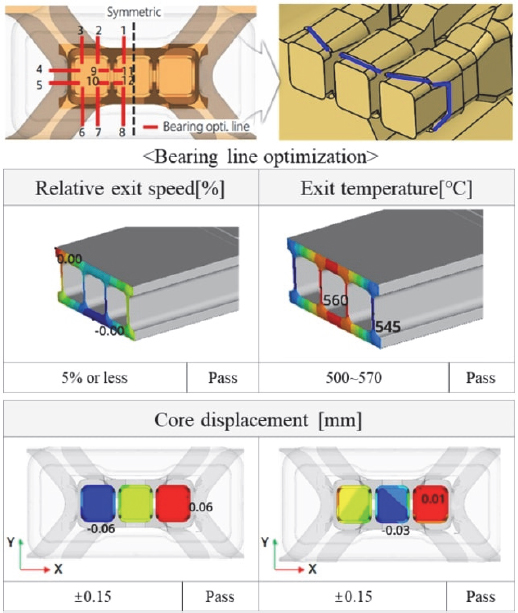

압출비가 낮을 경우, 기계적 물성저하로 나타날 수 있으며 압출비가 높을 경우 생산률 저하와 금형 수명이 단축될 수 있는 단점이 있다. 또한, 텅비는 금형 취약부 검토 항목이다. 도어 임팩트 빔 압출단면에 대한 압출비 만족기준 범위는 5 ~ 100이며, 텅비 만족기준 범위는 4 이하이다. 압출단면 검토결과, 압출비 25.3 및 텅비 1.1로 만족 기준에 부합하는 것을 확인하였다. 주요 압출성 검토 항목은 형상상대속도(Relative exit speed), 출구온도(Exit temperature), 금형 변형량(Mold displacement)이다. 형상상대속도는 금형 베어링라인 최적화 해석을 통해 개선될 수 있다. 따라서, 금형 베어링 최적화 해석을 수행함과 동시에 최적 베어링 라인 조건으로 알루미늄 임팩트 빔 단면에 대한 압출성을 확인하였다. 베어링 최적화 해석 조건은 식 (4)와 같다.

| (4) |

코어 대칭성을 고려하여 최적화 인자는 12가지로 선정하였다. 제한조건은 인자 별 베어링 길이와 형상상대속도로 하였다. 반응 및 목적함수는 형상 상대속도로 선정하였다. 베어링 최적화 결과 형상상대속도는 1 % 이내, 출구온도 540 ~ 566 oC, 코어 변형량 최대± 0.06 mm이다. 최적 베어링 형상을 금형에 반영할 경우, Fig. 16에 나타낸 것과 같이 자체 개발기준을 모두 만족하는 것을 알 수 있다.

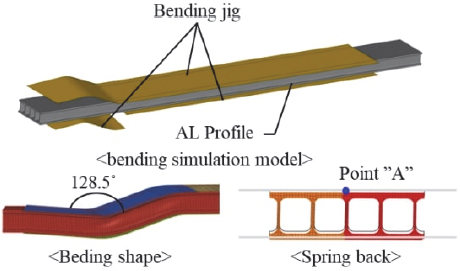

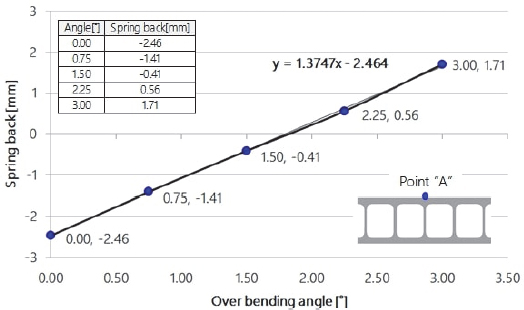

도어 임팩트 빔의 형상은 상관부품과의 조립성을 고려하여 곡선 형태가 적용되었다. 알루미늄 압출재는 직선형태로 압출되므로 곡선형태로 가공하기 위해서는 벤딩 성형공정이 필요하다. 벤딩 공정에서 검증해야 할 요소는 복원력에 의한 스프링백(Spring back) 및 파단과 주름발생 여부이다.15) 벤딩해석을 통한 벤딩 성형성 검증을 위해서 동적인 영향을 무시한 준정적 문제로 가정하였고, Fig. 17과 같이 해석모델을 구성하였다. 해석결과 기준 벤딩각 128.5°일 때, 스프링백이 발생하여 기준 위치(A)에서 2.46 mm 치수 오차가 발생함을 알 수 있다. 치수 오차는 벤딩 각도를 조정한 오버벤딩(Over-bending)을 통한 보정이 필요하다. 오버벤딩 각도를 추정하기 위해서 회귀분석법을 활용하여 추적하였고, 기준 각도로부터 최대 3°기울어진 131.5°를 최대 오버벤딩 각도로 설정하였다. Fig. 18의 오버벤딩각도-스프링백 선도로 미루어 볼 때 오버벤딩 각도는 스프링백량과 선형관계임을 알 수 있다. 선형성을 통해 추적한 오버벤딩 각도는 130.3°가 적합한 벤딩 각도인 것으로 판단하였다. 오버벤딩 각도를 반영한 벤딩 해석 분석결과, 기준 위치(A)에서 스프링백량이 0.16 mm로 93.5 % 개선되었고, ± 0.5 mm이내의 목표 기준을 만족하는 결과를 도출하였다.

3.5 알루미늄 도어 임팩트 빔 옆문강도 성능 검증

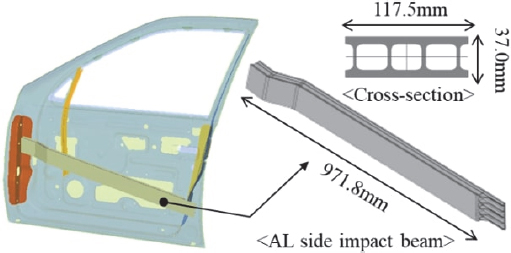

Fig. 19는 최종 설계된 알루미늄 도어 임팩트 빔의 압출 단면 및 형상이다. 기준 스틸모델 옆문강도 해석조건과 알루미늄 모델 해석조건을 동일하게 설정하였다.

해석결과, 6000계 알루미늄 합금 도어 임팩트 빔의 옆문강도 최대반력은 18,738 N이고, 평균 반력도 FMVSS 법규 기준 반력-변위 선도의 삼각형 면적이상으로 개발목표를 만족하는 것을 알 수 있다. Fig. 20에 나타낸 것과 같이 6000계 알루미늄 합금 도어 임팩트 빔이 기준 스틸모델 대비 옆문강도 성능은 11.6 % 우수하고, 21 % 경량화될 것으로 생각된다.

4. 결 론

본 연구에서는 스틸 도어 임팩트 빔을 대체하는 경량 재질 6000계 알루미늄 도어 임팩트 빔의 해석 프로세스를 제안하고자 하였다.

- 1) 알루미늄 도어 임팩트 빔 압출단면을 설계하고자 위상최적화 기법을 토대로 굽힘 특성을 고려한 압출 단면 최적형상을 확인하였고, 두께 최적화 해석과 실험계획법을 활용하여 경량화 및 굽힘 성능을 고려한 위치 별 최적 두께를 도출하였다.

- 2) 단면 검증 단계에서 경량화 및 도어 임팩트 빔 성능을 확인하기 위해 프레스 형상의 기준 스틸모델을 성능을 확인하였다. 스틸 기준모델과 알루미늄 모델의 3점 굽힘강도해석 성능 비교결과, 굽힘강도 29 % 증가 및 중량 20 % 감소 수준으로 알루미늄 도어 임팩트 빔이 우수할 것으로 판단하였다.

- 3) 생산성 검증단계에서 알루미늄 설계 단면에 대한 압출성 및 벤딩 성형성 공정 성능을 검증하였다. 압출성 검증결과, 형상상대속도 및 출구온도와 금형 변형량 모두 개발 목표를 만족하는 것으로 판단하였다. 벤딩 성형성 검증은 벤딩 시 스프링백량을 검토하였다. 스프링 백에 의한 치수 오차를 개선하고자 회귀분석법을 통해 치수 오버벤딩 각도를 추적하였고, 변형량이 93.5 % 개선되었음을 확인하였다.

- 4) 옆문강도 법규 시험을 모사한 해석을 수행하여 기준 스틸모델과 알루미늄 도어 임팩트 빔의 옆문강도 성능을 최종 비교하였다. 스틸 임팩트 빔 대비 알루미늄 도어 임팩트 빔은 중량 20 % 경량화되고, 반력이 11.6 % 상승하였다.

Nomenclature

| Vdv : | design domain volume fraction |

| Vopt : | optimized volume |

| Xi : | design domain thickness |

| RFmax : | max reaction force |

| R : | reduction in cross section |

| Ao : | cross section area of billet |

| Af : | cross section area of product |

| T/R : | tongue ratio |

| W : | thinnest part of section width |

| Am : | thinnest part of section area |

References

- H. Park, Tesla Vertical: Symbol of Innovation ‘Tesla Platform, POSRI Issue Report, p.7, 2021.

-

J. H. Yang, “Optimization of the Aluminum Door Impact Beam Considering the Side Door Strength and the Side Impact Capability,” Journal of the Korea Academia-Industrial Cooperation Society, Vol.12, No.5, pp.2025-2030, 2011.

[https://doi.org/10.5762/KAIS.2011.12.5.2025]

-

A. O. Ayhan, K. Genel and S. Ekşi, “Simulation of Nonlinear Bending Behavior and Geometric Sensitivities for Tubular Beams with Fixed Supports,” Thin-Walled Structures, Vol.51, pp.1-9, 2012.

[https://doi.org/10.1016/j.tws.2011.10.016]

- T. Teng, K. Chang and T. Nguyen, “Crashworthiness Evaluation of Side-Door Beam of Vehicle,” European Journal of Engineering Mechanics, Vol.28, Nos.3-4, pp.268-278, 2008.

- B. Kim and S. Heo, “Crashworthiness Design Concepts for the Improved Energy Absorbing Performance of an Aluminum Lightweight Vehicle Body,” Transactions of KSAE, Vol.11, No.3, pp.155-160, 2003.

- H. Kim, J. Kim, S. Heo and H. Kang, “Design of the Impact Energy Absorbing Members and Evaluation of the Crashworthiness for Aluminum Intensive Vehicle,” Transactions of KSAE, Vol.10, No.1, pp.216-233, 2002.

-

J. Panchal, K. Bhavsar and D. P. Gohel, “Design and Analysis of Anti-intrusion Beams for Car Door,” Innovations in Mechanical Engineering, pp.15-27, 2022.

[https://doi.org/10.1007/978-981-16-7282-8_2]

- C. M. Allen, Laser Welding of Aluminum Alloys Principles and Applications, TWI Report, 2004.

-

C. Kim, Y. -N. Ahn and H. Lim, “Laser Welding of Automotive Aluminum Alloys,” Journal of Welding and Joining, Vol.29, No.4, pp.383-388, 2011.

[https://doi.org/10.5781/KWJS.2011.29.4.383]

-

T. Muramatsu, “Application and Production Technology of Al-Mg-Si Alloys-Sheets,” Journal of Japan Institute of Light Metals, Vol.53, No.11, pp.490-495, 2003.

[https://doi.org/10.2464/jilm.53.490]

- A. Tekcan and V. Keric, “Opitimal Analysis Procedure for Dynamic FE Simulation of Car Door Close Cycle,” Applied Mechanics (MPAME), 2019.

- U.S. Department of Transportation, National Highway Traffic Safety Administration Laboratory Test Procedure for FMVSS 214S (Static) Side Impact Protection, Washington DC, pp.1-36, 1992.

-

W. -G. Lee and J. -S. Kim, “Lightweight Design of Brake Bracket for Composite Bogie Using Topology Optimization,” Transactions of the Korean Society of Mechanical Engineers, Vol.39, No.3, pp.283-289, 2015.

[https://doi.org/10.3795/KSME-A.2015.39.3.283]

-

K. Jo and S. Kang, “The Section Design of Press Door Impact Beam for Improving Bending Strength,” Transactions of KSAE, Vol.25, No.1, pp.74-81, 2017.

[https://doi.org/10.7467/KSAE.2017.25.1.074]

- S. Kim, H. Huh and J. Song, “Application of the CAE Process to the Parameter Determination for the Tool Design of an Auto-body Member,” Transactions of KSAE, Vol.13, No.3, pp.64-73, 2005.