승용전기점화엔진에서 LPG 및 암모니아 전소 시 고출력 운전 영역에서 연소, 배기 및 효율 특성 비교 분석

Copyright Ⓒ 2023 KSAE / 215-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Since the ‘Global warming of 1.5 oC’ report of the IPCC(Intergovernmental Panel on Climate Change) was published in 2018, it is inevitable to hear proposal that can reduce the usage of conventional fossil fuels in the fields of transportation and power generation. As a result, the use of hydrogen and ammonia on combustion-based powertrains became an important issue. Nowadays, although hydrogen is the most famous carbon-free fuel used on fuel cell systems, it is difficult to store and transport. On the other hand, ammonia can be easily liquified by pressurizing it, and it is easy to produce. Yet, ammonia is hard to apply on a fuel cell system by itself, so it is better to use ammonia on combustion-based powertrains, such as an internal combustion engine. In this research, ammonia was supplied to a 2.5 L light-duty SI(spark ignition) engine under relatively high load conditions. To understand the characteristics of an ammonia engine better, all experimental results were compared to an LPG(Liquified Petroleum Gas)-fueled SI engine, which is already widely used in the field of transportation. The result emphasized that, as load condition increased, the brake thermal efficiency(BTE) of ammonia also increased compared to LPG due to its high knocking resistance. However, the issues of poor ignitability and unburned ammonia must be addressed in future studies.

Keywords:

Ammonia, Combustion period, Efficiency, LPG, NOx, Spark ignition engine키워드:

암모니아, 연소기간, 효율, 액화석유가스, 질소산화물, 전기점화엔진1. 서 론

IPCC(Intergovernmental Panel on Climate Change, 국가간 기후변화 협의체)에서 2018년도에 ‘지구온난화 1.5 oC’ 보고서를 발간한 이후 세계적으로 온실가스를 저감하기 위한 노력이 지속되고 있다.1) 특히 2019년을 기준으로 전 세계 온실가스 배출량의 75 % 가량은 이산화탄소(CO2, Carbon Dioxides) 이기 때문에 탄소가 포함된 연료의 활용을 줄여야만 하는 상황이다.2)

이와 같은 상황에서 탄소를 다량 함유하고 있는 기존의 화석 연료를 가장 효과적으로 대체하는 연료는 단연 수소(H2, Hydrogen)이다. 수소는 연료 자체에 탄소를 포함하지 않을 뿐만 아니라 지구상에서 가장 많이 존재하는 원소이기에 무탄소 연료로서의 활용가치가 높다. 특히 수소는 연료전지(FC, Fuel-Cell) 시스템에 적용이 가능하여 탄소 저감을 위한 친환경 에너지원으로 대두되고 있다.

그러나 수소는 자연계에서 산소와 결합한채로 물(H2O)의 형태로 존재하는 경우가 많기 때문에 연료로서 수소만 얻어내기 위해서는 수전해(Electrolysis) 기술을 사용하거나 화학공정 내 부생수소에 의존해야 한다. 또한 이와 같이 생산도 어려운 수소는 저장성에 있어서도 문제를 안고 있다. 밀도가 높아지도록 액화하기 위해서는 20 K까지 냉각시켜야 하며, 이에 현재는 약 700 bar로 가압하여 고압 가스 형태로 저장하는 것이 최선의 방법으로 알려져 있다. 물론 수소가 질량당 에너지 밀도는 120 MJ/kg으로 약 40 ~ 50 MJ/kg 수준인 기존의 화석 연료들에 비해 높은 수준이지만, 상온에서 기체상태인 수소의 밀도는 액상 가솔린의 1/10,000 수준이다.3)

따라서 무탄소 연료로서 수소는 그 생산성과 저장성이 개선되어야 하는 상황이며, 이에 대안으로 등장한 것이 암모니아(NH3, Ammonia) 이다. 암모니아는 ‘Haber-Bosch’ 공법을 통해 이미 비료 생산 등을 목표로 다량 생산 중에 있으며, 약 10 bar 수준으로만 가압하여도 액화가 되는 성질은 저장성에 있어서 기존의 액화석유가스(LPG, Liquefied Petroleum Gas)와 유사한 정도이다.4) 다만 암모니아는 질량당 에너지 밀도가 약 18 MJ/kg 수준에 그쳐 타 연료에 비해 낮은 수준이지만 액상으로 저장이 가능하다는 점에서 우수한 수소 운반체(Hydrogen carrier)로 활용이 가능하다.5)

암모니아를 수소 운반체로 활용할 경우 활용 전 개질 과정(Reforming Process)를 통해 수소를 추출하여 활용하게 되며, 이는 수소를 주로 활용하는 연료전지 시스템과 어울릴 수 있다, 그러나 개질 과정에서 에너지가 이미 소모되며, 개질에 의한 수득률(Yield Rate)이 문제가 될 수 있다는 점에서 암모니아 자체를 연료로 활용하는 것이 전체적인 에너지 관점에서 더욱 효과적일 수 있다. 따라서 암모니아를 연료로 활용할 수 있는 내연기관(ICE, Internal Combustion Engine)은 효과적인 에너지 변환장치라 할 수 있다.

그러나 암모니아는 연소 과정 중 활용하기에는 세 가지의 문제점이 존재한다.6) 첫번째로는 높은 최소 점화에너지(MIE, The Minimum Ignition Energy)이다. 수소는 MIE가 이론공연비 시 0.02 mJ에도 착화가 가능한 데 반해, 암모니아는 8 mJ의 MIE가 필요하다.7) 따라서 초기 화염발달(Flame development)에 있어서 문제가 될 수 있다.

두번째 문제점은 느린 층류 화염전파속도(Laminar flame speed)에 있다. 이론공연비 시 기존 가솔린 등은 약 0.5 m/s 수준, 그리고 수소는 약 2.3 m/s 수준의 화염전파속도를 보이지만 암모니아는 0.05 ~ 0.1 m/s 수준에 그친다. 따라서 연소 중 화염전파(Flame propagation) 과정에 문제를 야기할 수 있다.

마지막 문제점은 연료 내 질소(N, Nitrogen)를 포함하고 있다는 점이다. 공기를 이용하는 고온의 연소 과정 중에는 질소의 반응으로 인해 필연적으로 질소산화물(NOx, Nitrogen Oxides)이 발생할 수밖에 없는 데, NOx는 연소 반응 중 산소농도, 질소농도, 연소온도에 비례한다.8) 따라서 연료 내 다량의 질소로 인해 공기 중 질소의 반응으로 인한 Thermal-NOx 뿐만 아니라 연료에서 기인한 Fuel-Prompt NOx의 발생을 피할 수 없다. 따라서 내연기관에 암모니아를 적용하기 위해서는 상기 세 가지 문제점을 해결하기 위한 노력을 기해야 한다.

현재까지 암모니아의 연료를 사용하기 위한 연구가 활발히 진행되고 있지만, 암모니아의 느린 연소 속도로 인한 초기 연소의 어려움을 해결하기 위해 혼소(Dual-Fueled Combustion)를 진행하거나, 포트 분사 방식(Port-Injection)을 사용하였다.9,10) 포트 분사는 예혼합 연소를 통해 연소 속도를 가속시켜 초기 화염 속도를 개선할 수 있지만, 직접 분사 방식(Direct-Injection)과 비교하면 체적효율(Volumetric Efficiency)이 떨어지며, 열손실이 크다는 단점이 있다. 또한, 고부하 운전영역에 비교적 적합하지 않다.

따라서 본 연구에서는 연료에 의한 체적효율 감소를 방지하고, 고부하 운전 영역 확보를 위해 암모니아 직분사 시스템을 적용한 2.5 L급 승용전기점화(SI, Spark Ignition) 엔진에서 전소 실험을 수행하였다. 기관 속도 1,500 rpm 및 제동 토크(Brake torque) 기준 180, 200, 215 Nm 조건에서 실험을 수행하였으며, 각 조건에서 점화시기 및 흡/배기 밸브타이밍을 최적화하여 평가하였다. 실험 결과의 포텐셜을 효과적으로 가늠하기 위해 동일 하드웨어의 동일 제동 토크 조건들에서 LPG 전소 평가도 수행하였으며, 각 결과들은 암모니아와 LPG의 비교 방식으로 제시되었다. 주된 분석 결과는 연소, 배기 및 효율 조건이다.

2. 실험 장치 구성 및 방법

2.1 연료 특성 비교

실험구성에 대한 설명에 앞서 암모니아의 기본적인 연료적 특성에 대해 수소, LPG와의 비교를 통해 알아보고자 한다. 암모니아는 기본적으로 동일 질량당 연소에 필요한 이론적 공기 요구량이 수소나 LPG보다 현저히 낮다. 이는 동일 흡기압력에서 더 많은 연료를 연소할 수 있다는 증거가 될 수 있다. 또한 옥탄가(RON, Research Octane Number)가 130 수준으로 매우 높으므로 노킹(Knocking) 현상에 대한 저항성이 높다는 장점이 존재한다. 이는 결국 본 연구에서도 보여 줄 최고 부하 조건에서 최적 점화시기(MBT, The Maximum Brake Torque Timing)를 확보할 수 있는 여지를 보여준다.

그러나 서론부에서 언급하였듯이 질량당 저위 발열량(LHV, Low Heating Value)이 낮으며, 화염전파속도가 느리고 MIE가 높은 것은 안정적인 연소 구현 및 출력 확보에 걸림돌이 될 수 있다. 또한 기화 시 잠열이 크기 때문에 연소실에 액상으로 암모니아를 직분사 하는 경우, 연소실 내부 온도를 낮추어 착화에 어려움을 줄 수 있다.

그 외에 암모니아의 독성과 부식성으로 인해 연료공급계통 및 인젝터 등의 봉합부(Sealing part)에 문제를 야기할 수 있으며, 빙결현상 등을 방지해줘야 하는 해결 과제들이 존재한다. 상세한 연료 특성은 Table 1에 소개되어 있다.

2.2 실험 장치 구성 및 방법

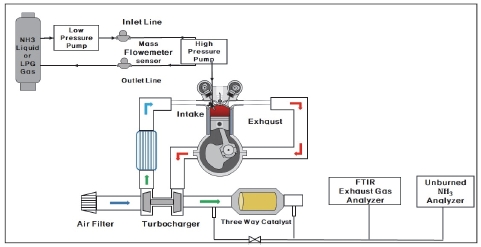

본 연구는 2.5 L 직렬형 4기통 직접분사식 전기점화 엔진을 사용하였다. 기존 엔진에 암모니아의 연료 적용을 위해, Injector의 O-ring을 부식을 견딜 수 있는 재질인 EPDM을 사용하였고, 이외에 추가적인 개조 없이 사용하였다. 실험장비 구성 및 엔진의 상세 제원은 하기 Fig. 1과 Table 2로 나타내었다.

연료 공급은 각각 LPG와 NH3의 전소로 진행한다. 두 연료의 공급은 같은 연료 공급 라인을 통해 진행하였으며, EMERSON社의 Mass flowmeter sensor를 통해 공급과 재순환되는 유량을 각각 확인하였다. 공기과잉률(Excess air ratio) 측정을 위해 ETAS社의 광대역 산소 측정기(LA4 E)를 사용한다. 공기과잉률을 일정하게 유지해주는 Lambda meter를 이용하여, Turbo-Charger의 공기량 과급을 통해 연료량을 조절한다. 연료 유량 확보를 위한, 액상 암모니아를 공급하기 위해 저압펌프(EU YEON WESTEC社)를 사용하여, 공급 압력의 감소에 따른 기화를 방지한다. 이후, 고압펌프에서 Injector를 통해 연소실 내에 고압의 액상 암모니아 연료를 직접 공급한다. ECU 제어를 통해 Engine parameter를 변경하였다. Dewetron社의 연소해석기(DEWE-211)를 통해 연소 특성을 분석하였다. 이 때, 연소실 200 cycle 이상의 구간을 평균화한 값을 기준으로 분석한다. 배기 배출물 분석기인 AVL社의 i60과 FTIR(NH3 Emission Analyzer)를 통해 CO2, NOx와 배기 중 미연소(Unburned) NH3 농도 및 미연 탄화수소(THC, Total Hydrocarbon) 농도를 측정하였다.

암모니아의 안정적인 점화를 위해 기존의 Single ignition coil(점화에너지 120 mJ)에서 Dual ignition coil(점화에너지 240 mJ)로 변경하였고, Spark-plug의 Gap을 기존 0.9 mm에서 1.5 mm로 점화계를 변경하여 실험을 진행하였다.

2.3 실험 조건

본 실험은 암모니아와 LPG를 각각 적용하여 1,500 Rpm에서 제동 토크 180, 200, 215 Nm 수준의 세 조건에 대하여 평가하였다. 동등 토크 수준에서 연료 유량을 변경하며 실험을 진행하였으며, 이에 따라 연료 유량은 열효율에 영향을 미친다. 180 Nm 이하의 운전조건에서는 암모니아의 열악한 착화성능으로 인한 실화(Mis-fire) 발생으로 전소 시 안정적인 연소가 이루어지지 않았으며, 215 Nm 조건은 해당 엔진 속도에서 최대 과급 조건 시 안정적인 암모니아 전소(CoV 5 % 이내)로 확보할 수 있는 최고 출력조건이다. 연료에 따른 각 토크 조건에서는 점화시기와 흡/배기 밸브 타이밍 등을 제어하여 최적 운전 조건 결과들을 비교하였다. 또한 LPG 전소 시 노킹 방지를 위해 전체 공기과잉률을 0.97 수준으로 농후하게 운전하였으며, 암모니아 전소 시에는 안정적인 연소를 위해 1.10으로 다소 희박하게 운전하였다(해당 조건은 안정적인 연소가 가능한 암모니아 전소 시 가장 농후한 조건임.).

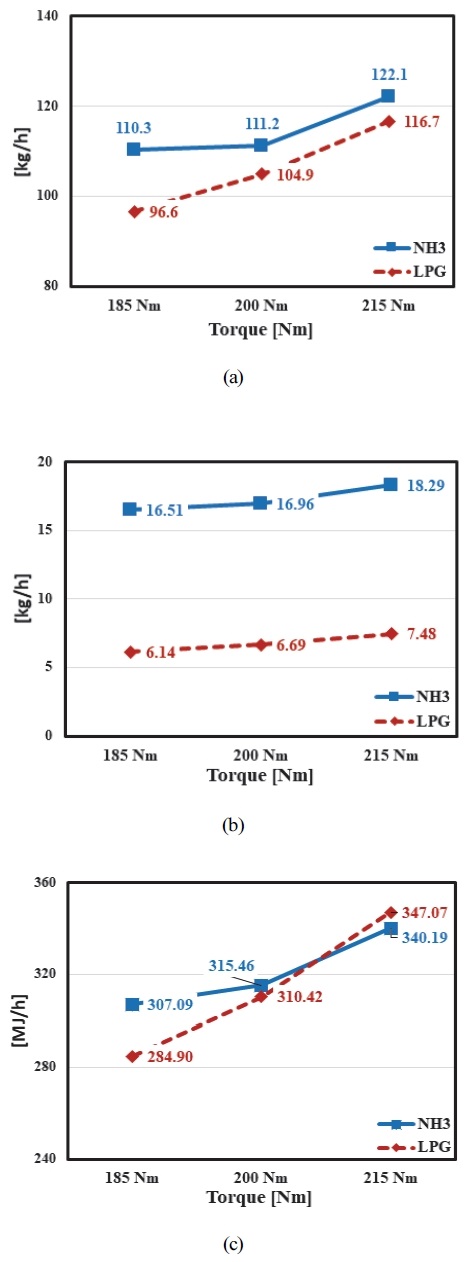

상세 운전 조건은 Table 3에 기술하였다. 또한 운전 조건 별 공기량, 연료량 및 공급 에너지 총량(저위 발열량 기준)은 Fig. 2에 제시되어 있다.

3. 실험 결과 및 논의

3.1 연소 특성

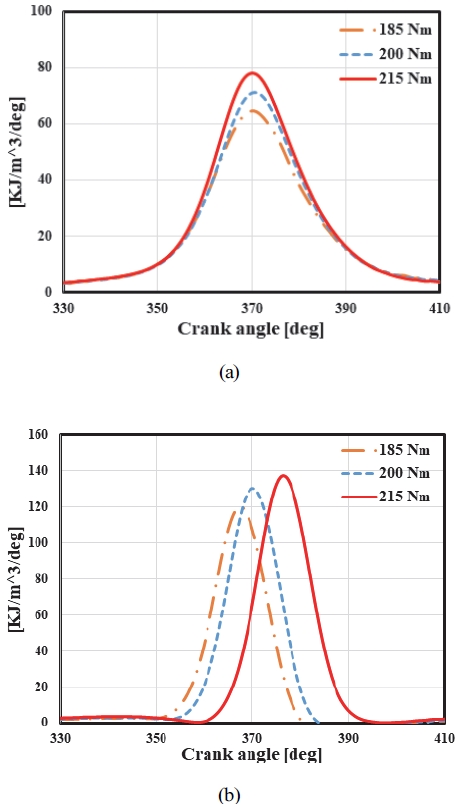

Fig. 3에는 부하 조건에 따른 암모니아와 LPG 전소 시 열발생률(HRR, Heat Release Rate)을 표현하였다. 기본적으로 옥탄가가 높아 내노킹성(Anti-knocking) 특성이 좋은 암모니아는 상대적으로 고부하 조건에서도 노킹과 같은 비정상 연소(Abnormal combustion)를 피하며 최적의 점화시기(MBT, The Maximum Brake Torque Timing)을 확보할 수 있기에 연소 중앙지점(CA50, Combustion Angle 50 %)이 부하에 상관없이 동등 조건으로 유지할 수 있음을 확인할 수 있다.

Heat release rate (HRR) results comparison as varying brake torque conditions between ammonia (a) and LPG (b)

그러나 Fig. 3(b)의 LPG 전소 시에는 부하 조건이 높아질수록 노킹에 대한 우려로 점화시기가 지연되어 열발생률이 점차 지각되는 것을 확인할 수 있다. 따라서 토크에 따른 연소상의 차이는 추후 서술할 열효율에 영향을 미치게 된다.

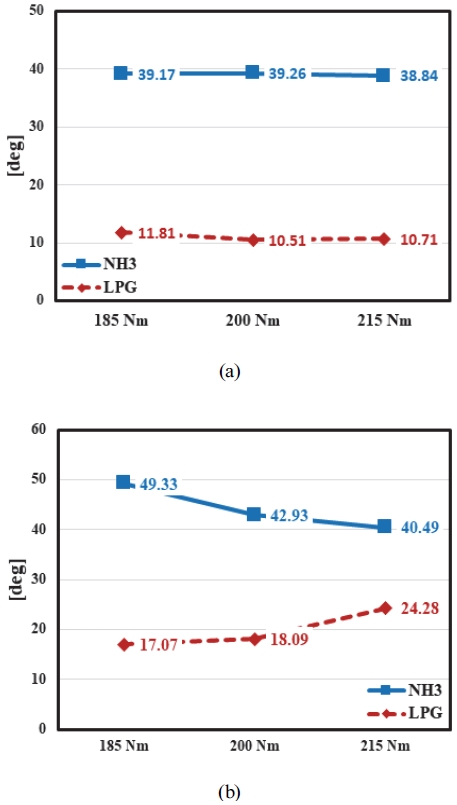

Fig. 4에서는 앞선 HRR 그래프를 보다 자세히 분석하여 연소기간에 대해 표현한 그래프들이다. Fig. 4(a)에서는 화염발달기간(Flame development duration)인 점화시기로부터 CA10까지의 기간을 나타내며, Fig. 4(b)는 주 연소 기간(Main combustion duration)인 CA10부터 CA90까지의 기간을 의미한다.

Flame development duration (CA10-50) (a) and Main combustion duration (CA10-90) (b) between ammonia and LPG as varying brake torque conditions

기본적으로 토크와 관계없이 화염발달기간은 LPG의 경우 약 11 deg 내외를 보이지만, 암모니아 전소 시 39 ~ 40 deg에 달할 정도로 긴 화염발달기간을 보였다. Table 3의 실험 조건에서도 볼 수 있듯이 암모니아 전소 시에 안정적인 연소를 위해 점화시기를 약 45 °BTDC까지 진각해야 하기에 화염발달기간이 늘어나는 것은 필연적이다. 이는 Table 1의 연료별 물성치에서 확인이 가능하듯이 암모니아의 최소 점화 에너지가 LPG에 비해 높기 때문에, 안정적인 연소를 위한 화염소의 생성에 긴 발달기간이 필요하며 쉽지 않음을 알 수 있다.

뿐만 아니라 Fig. 4(b)를 통해 주연소기간 역시 암모니아가 LPG에 비해 길다는 것을 알 수 있다. 즉, 화염전파속도가 느리다는 것을 의미한다. 암모니아의 층류화염전파속도가 느린 것은 물론이고, 노킹 및 안정적인 연소 조건을 고려하여 전체 공기과잉률이 보다 희박한 조건에서 수행된 암모니아 전소 시에 주연소기간이 길어지는 이유를 확인할 수 있다. 다만 토크가 증가할수록, LPG 전소 시 점화시기 지각으로 인해 주연소기간이 길어졌지만 암모니아 전소 시에는 점차 짧아지는 것을 확인할 수 있다. 이는 점화시기 및 연소상이 진각될 수록 연소실 내 난류 강도(Turbulent intensity) 강화되는 특성에 영향을 미쳤기 때문일 것으로 파악된다.11)

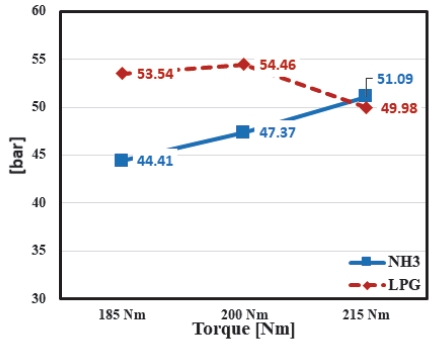

HRR 및 연소기간의 결과는 Fig. 5의 연소실 내 최고 연소압력(Pmax, The maximum in-cylinder pressure)에 영향을 미치게 된다. 암모니아 전소의 경우 MBT 조건에서 점차 많은 발열로 인해 Pmax가 증가하게 되며, LPG 전소 시에는 점화시기 지연에 따른 연소 온도 저하와 연소 기간이 증대된다. 그 결과, 185,200 Nm 조건에서는 약 53 ~ 54 bar를 유지하지만 215 Nm 조건에서는 50 bar 이하 수준으로 감소하는 것을 확인할 수 있다.8)

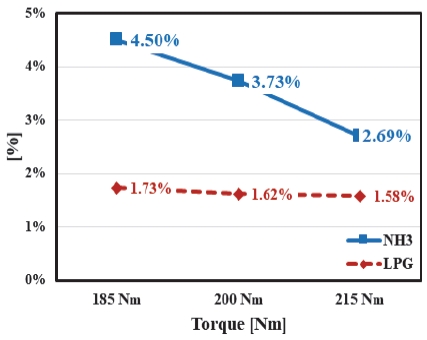

마지막으로 살펴볼 연소지표로서, 연소 안정성을 확인할 수 있는 CoV of IMEP 결과는 LPG 전소 시에는 부하에 상관없이 2 % 이하 수준을 유지하는 반면, 암모니아 전소 시에는 토크가 증가할수록 4.50 %에서 2.69 %로 감소하는 것을 확인할 수 있다(Fig. 6 참조). 즉, Fig. 4(b)에서 확인할 수 있는 주연소기간의 단축이 보다 안정적인 연소 유지로 이어질 수 있음을 알 수 있다.

3.2 배기 및 효율 특성

Fig. 7(a)에는 암모니아와 LPG 전소 시 제동출력당 NOx 배출량을 도식하고 있다. 기본적으로 높은 연소온도에 의한 Thermal-NOx 뿐만 아니라 연료에 포함된 질소로 인해 Fuel-Prompt NOx가 발생하는 암모니아 전소 시 NOx 배출 총량이 많음을 알 수 있다.8,12) 그러나 연소가 다소 불안정했던 185 Nm 조건보다 200 Nm 제동 토크 조건 이상에서는 BSNOx(Brake Specific NOx) 배출량이 암모니아 전소 시 LPG 전소보다 약 1 ~ 2 g/kWh 수준 많음을 확인할 수 있다. 그러나 기본적으로 Thermal NOx의 발생이 다소 희박한 공기과잉률 1.1 조건에서 가장 많이 발생하는 것을 고려한다면, 암모니아 전소 시 NOx 배출 총량이 LPG 전소 시 보다 많은 것은 공기과잉률과 관련한 운전 조건이 다른 것에서 기인하는 것일 수 있음을 추측할 수 있다.12)

BSNOx (a) and Combustion loss (b) results as varying brake torque conditions between ammonia and LPG (※ Note that there was near zero THC under ammonia combustion and near zero NH3 under LPG combustion.)

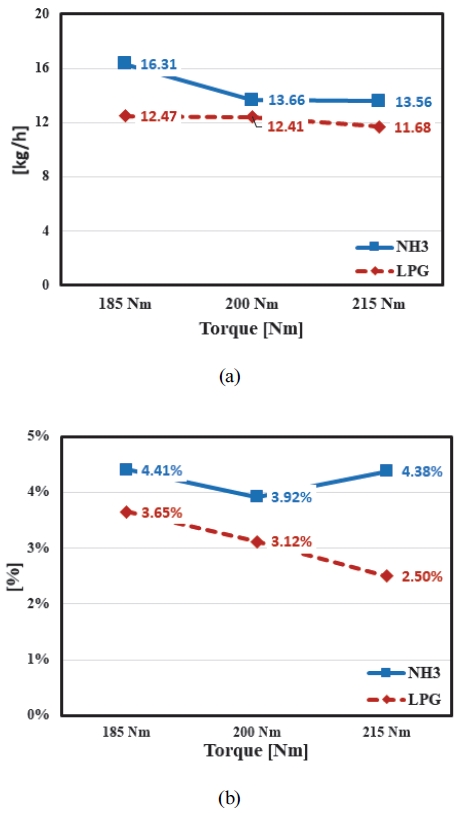

한편 Fig. 7(b)에는 암모니아와 LPG 전소 시 각각 미연 연료에서 기인한 연소 손실을 도식하고 있다. 연소 손실의 계산은 총 공급 발열량 대비 배기 중 미연 암모니아 혹은 미연탄화수소와 일산화탄소의 저위 발열량에 기반하여 계산하였다. 참고로 암모니아 전소 시에는 연료 중 탄소가 없으므로 배기 중 THC의 농도가 0에 가까웠으며, LPG 전소 시에는 운전 조건과 관계없이 배기 중 암모니아의 농도가 20 ppm 이하였다.

기본적으로 암모니아 전소 시 연소 손실이 LPG 전소에 비해 높음을 알 수 있다. 다만 암모니아 전소 시 연소 손실을 부하에 관계없이 4 % 수준을 보임을 알 수 있다. 이는 앞서 언급한 암모니아의 높은 MIE와 느린 화염전파속도로 인해 슬립(Slip)되는 양이 많기 때문인 것으로 판단된다. 반면 LPG 전소의 경우 부하가 증대될수록 연소 손실이 줄어드는 것을 확인할 수 있다.

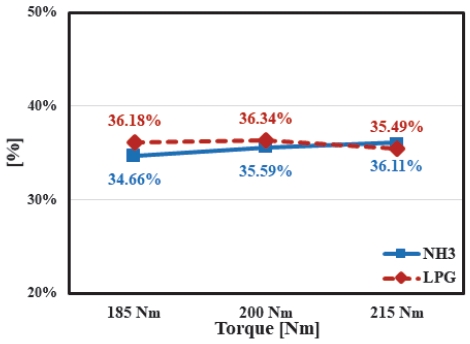

Fig. 8에는 제동 토크에 따른 두 연료 전소 시 제동 열효율(BTE, Brake Thermal Efficiency)을 나타내고 있다. BTE는 기본적으로 Fig. 5의 연소실 내 최고압력 경향과 동일한 특성을 보이는 가운데, 185 및 200 Nm 조건에서는 LPG 전소 시 36 %를 상회하여 암모니아 전소보다 우세함을 알 수 있다.

그러나 부하가 증대하여 제동 토크 215 Nm 조건에서는 LPG 전소 시 노킹 방지를 위해 연소상의 많은 지각이 필요하였고, 이에 따라 BTE가 35 %대로 저하되는 것을 확인할 수 있다. 반면 암모니아 연소의 경우 부하가 증가할수록 노킹에 대한 우려없이 BTE가 증가하며, 최종적으로 215 Nm 제동토크에서는 36 %를 상회하는 결과를 보이게 되었다.

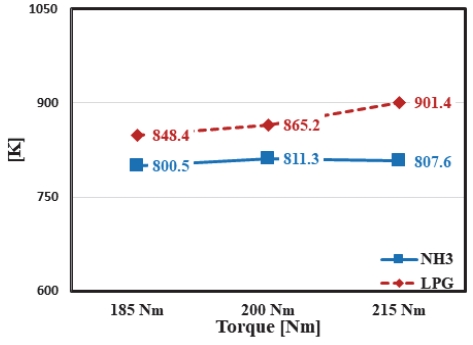

상기 BTE 결과는 Fig. 9의 배기 온도 결과와 결부지을 수 있다. 앞선 Fig. 7(b)의 연소손실 결과와 연관지어 생각해본다면, LPG 전소 시 부하가 증가할수록 오히려 연소손실은 감소하였으며, Fig. 5의 결과로 유추해보아 연소상의 지각에 따라 연소실 내 온도도 감소했을 가능성이 높다. 따라서 BTE의 감소는 배기 엔탈피(Exhaust Enthalpy) 손실에 기인하였을 가능성이 크다.

암모니아 전소 시 배기 온도의 차이는 부하에 따라 거의 없는 가운데, LPG 전소 시에는 연소상의 지각에 따른 배기온도의 증가가 현격히 보이게 된다. 따라서 215 Nm 제동토크 조건에서 LPG 전소 시의 주된 효율 손신은 배기에너지 손실이라 추정할 수 있으며, 이에 따라 고부하 운전조건에서 암모니아 전소 시 기존의 화석 연료 기반 엔진과 비교하여 동등 혹은 우세한 열효율을 기대할 수 있음을 시사한다.

4. 결 론

본 연구에서는 2.5 L급 승용전기점화엔진에서 암모니아와 LPG를 각각 전소할 경우 고부하 운전 조건에서 연소 및 배기, 효율 결과들을 실험적으로 비교해보았다. 그 결과에 대한 정리는 다음과 같다.

- 1) 암모니아는 LPG에 비해 착화와 관련된 초기 화염발달이 더디며, 화염전파속도도 실제 엔진 연소상에서 느린 것을 확인할 수 있었다. 그러나 노킹 등의 비정상 연소가 우려되는 고부하 운전조건에서 암모니아 전소 시 MBT 시점을 확보할 수 있었으며, LPG 전소 시에는 필연적인 점화시기 지각이 뒤따랐다.

- 2) LPG 전소 시에는 운전 조건과 관계없이 2 % 이내의 CoV 값을 보였으나, 암모니아 전소 시에는 모든 조건에서 2 %를 상회하였다. 특히 상대적으로 부하가 낮은 조건에서는 약 4.5 % 수준의 CoV를 보여 암모니아의 연소 안정성 향상을 위한 추후 연구가 필요함을 확인할 수 있었다.

- 3) NOx의 경우 암모니아 전소 시 연료에 기인한 Fuel-prompt NOx로 인해 LPG 전소 시보다 많은 배출량을 보였다. 그러나 제동 토크 215 Nm의 최고 출력조건에서는 2 g/kWh 내의 수준을 보여 추후 암모니아 연소의 최적화를 통해 개선의 여지가 있음을 확인할 수 있었다. 다만 암모니아 전소 시 미연 암모니아가 20 g/kWh 이상을 보여, 연소 효율 개선과 암모니아 슬립 문제에 대비가 필요함을 알 수 있었다.

- 4) 저자들은 이전의 연구결과13)를 통해서 SCR촉매를 이용하여 엔진에서 배출되는 질소산화물과 미연 암모니아의 반응을 통해 두가지 유해물질들을 동시에 저감할 수 있음을 밝혀낸 바 있다. 이런 결과가 암모니아 엔진 개발에 매우 고무적인 접근방법으로 이용될 수 있을 것이며, 향후 연구 주제로 제어를 통한 완전한 동시저감을 계획하고 있다.

- 5) 제동 열효율인 BTE는 185, 200 Nm 제동토크 조건에서는 LPG 전소 조건이 더 높은 가운데 부하가 상승할수록 노킹 방지를 위한 점화시기 지각으로 LPG 전소의 BTE는 감소하는 것을 확인할 수 있었다. 이 때 급격한 배기온도 상승으로 보아 다수의 에너지가 배기엔탈피로 빠져나가는 것이라 판단된다. 반면 암모니아는 고부하 운전조건에서는 기존의 화석연료 기반 엔진에 동등 혹은 다소 높은 수준의 BTE를 확보할 수 있음을 알 수 있다.

Acknowledgments

본 연구는 해양수산부 재원으로 해양수산과학기술진흥원 (20210606, 2,100마력급 LNG-암모니아 혼소 엔진 개발)과 산업통상자원부 재원으로 한국산업기술평가관리원 (20017612, 무탄소 연료 주추진 엔진의 핵심부품 기술 개발)의 지원을 받아 수행되었으며 이에 감사의 뜻을 전합니다.

References

- Global Warming of 1.5 oC, IPCC Special Report, https://www.ipcc.ch/sr15, , 2018.

- World Greenhouse Gas Emissions: 2019 https://www.wri.org/data/world-greenhouse-gas-emissions-2019, , 2019.

- Chnia FAW Group, FAW “High-Efficiency Zero-Emission Miller Cycle Hydrogen Internal Combustion Engine for Carbon Neutrality,” 43rd International Vienna Motor Symposium, 2022.

-

J. Cardoso, V. Silva, R. Rocha, M. Hall, M. Costa and D. Eusébio, “Ammonia as an Energy Vector: Current and Future Prospects for Low-carbon Fuel Applications in Internal Combustion Engines,” Journal of Cleaner Production, Vol.296, Paper No.126562, 2021.

[https://doi.org/10.1016/j.jclepro.2021.126562]

-

K. E. Lamb, M. D. Dolan and D. F. Kennedy, “Ammonia for Hydrogen Storage; A Review of Catalytic Ammonia Decomposition and Hydrogen Separation and Purification,” International Journal of Hydrogen Energy, Vol.44, No.7, pp.3580-3593, 2019.

[https://doi.org/10.1016/j.ijhydene.2018.12.024]

-

H. Konayashi, A. Hayakawa, K. Kunkuma A. Somarathne and E. Okafor, “Science and Technology of Ammonia Combustion,” Proceedings of the Combustion Institute, Vol.37, pp.109-133, 2019.

[https://doi.org/10.1016/j.proci.2018.09.029]

-

Y. Chung, W. Lee, J. Kang and S. Yoon, “Fire Safety Evaluation of High-Pressure Ammonia Storage Systems,” Energies, Vol.15, No.2, Paper No.520, 2022.

[https://doi.org/10.3390/en15020520]

- J. Heywood, Internal Combustion Engine Fundamentals, Mcgraw-hill, New York, 1988.

-

S. Oh, C. Park, J. Oh, S. Kim, Y. Kim, Y. Choi and C. Kim, “Combustion, Emissions, and Performance of Natural Gas-ammonia Dual-fuel Spark-ignited Engine at Full-load Condition,” Energy, Vol.258, Paper No.124837, 2022.

[https://doi.org/10.1016/j.energy.2022.124837]

-

H. Won, “Study on the Possibility using Pure NH3 Fuel on a Spark Ignition Engine with a High Comperssion Ratio,” Transactions of KSAE, Vol.30 No.11, pp.865-871, 2022.

[https://doi.org/10.7467/KSAE.2022.30.11.865]

-

R. G. Prucka, T. K. Lee, Z. Filipi and D. N. Assanis, “Turbulence Intensity Calculation from Cylinder Pressure Data in a High Degree of Freedom Spark-Ignition Engine,” SAE Technical Paper 2010-01-0175, 2010.

[https://doi.org/10.4271/2010-01-0175]

-

C. Chen and Y. Li, “Role of N2O and Equivalence Ratio on NOx Formation of Methane/nitrous Oxide Premixed Flames,” Combustion and Flame, Vol.223, pp.42-54, 2021.

[https://doi.org/10.1016/j.combustflame.2020.10.002]

-

S. Oh, C. Park, M. Ahn, H. Jang and S. Kim, “Experimental Approach for Reducing Nitrogen Oxides Emissions from Ammonia-natrual Gas Dual-fuel Spark-ignition Engine,” Fuel, Vol.332, Paper No.126065, 2023.

[https://doi.org/10.1016/j.fuel.2022.126065]