직접분사식 암모니아 엔진에서 연료 분사 시기 및 점화 에너지 변경에 따른 연소 및 배기, 효율 특성 비교

Copyright Ⓒ 2023 KSAE / 214-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The use of eco-friendly fuels is essential in meeting the recently strengthened emission regulations. Hydrogen, which has been attracting attention as an eco-friendly fuel, faces problems in handling and storage due to its material properties. Thus, ammonia has been proposed as an alternative. Ammonia can be easily liquefied under room temperature conditions compared to hydrogen, and has high energy density. Accordingly, to review the applicability of ammonia as a fuel for engines, an experiment was conducted on the change in the combustion control factor in the direct injection-type ammonia power plant engine. This experiment was conducted by changing a total of four variables by using ECU: Dwell time and Start of Injection. Combustion stability and the trend in exhaust emissions, such as nitrogen oxide, were observed when ammonia was burned under conditions of 1,500 RPM and part load. By optimizing combustion control factors, finding conditions that allow stable combustion became possible even when only ammonia was used as fuel. Also, there are plans to apply these strategies to expand its operating area in the future.

Keywords:

Ammonia, Dwell time, Excess air ratio, Nitrogen oxides, Spark ignition engine, Start of injection, Spark timing키워드:

암모니아, 점화에너지 방출기간, 공기과잉률, 질소산화물, 전기점화엔진, 분사 시기, 점화타이밍1. 서 론

유럽연합위원회(EU commissions)에서 도로 교통은 도시에서 대기 오염의 가장 큰 원인이라고 제시하였고 이를 해결하기 위해 2022년 말 이전보다 더욱 강화된 새로운 Euro7 배출 기준을 제시하였다.1) 이에 맞춰, 내연기관 산업에서도 배기 배출물을 저감시키기 위한 다양한 시도를 하고 있으며, 그 중 하나는 무탄소 연료로 주목받고 있는 수소를(H2, Hydrogen) 적용시키기 위해 많은 노력을 기울이고 있다. 수소는 무탄소 연료이므로 연소 시 이산화탄소를 배출하지 않는다. 이에, 연료로서 수소를 적용하기 위해 전 세계적으로 수소 경제를 실현시키기 위한 수소 생산 기술과 공급 등의 인프라에 대한 투자가 크게 증가하였다. 하지만, 청정 수소(Clean hydrogen)의 생산 비중은 0.7 % 미만에 불과하며, 주로 천연가스와 석탄에서 매년 약 7천만톤이(대략 80 %) 생산되기 때문에 생산과정에서 상당한 양의 이산화탄소가 배출(약 9억톤)된다.2) 더불어, 그린 수소는 그레이 수소와 블루 수소에 비해 약 2 ~ 5배 높은 생산 비용이 들며, 수소 연료 자체의 운송 및 보관 문제, 인프라 부족 등으로 인해 수소 경제 전환에 대한 큰 어려움을 겪고있다.3)

특히, 수소는 정제 산업과 암모니아 산업에 대부분 사용되고 있어, 부족한 생산량으로 인해 연료로 적용하기에는 큰 어려움이 있다.4) 이에 대안으로 암모니아(NH3, Ammonia)가 제안되었다. 암모니아는 2022년 연간 1억 6,300만톤의 비율로 대량 생산 중에 있으며, 수소 대비 상온 조건(상온, 약 10 bar)에서 쉽게 액화가 가능하여 저장성에 있어 큰 장점을 지니고 있다.5) 또한, 액상 암모니아의 높은 수소 저장 밀도(약 17.75 wt%)로 인해 수소 경제를 실현하기 위한 “수소 캐리어” 역할로도 대두되고 있으며 기존에 상용화된 암모니아 저장 및 운송 인프라의 활용이 가능하여 새로운 인프라 구축에 필요한 비용이 비교적 적게 든다는 장점이 있다.6-8) 하지만, 암모니아는 수소에 비해 열악한 착화성능을 지니고 있다. 수소의 경우 최소점화에너지(MIE, Mimimum Ignition Energy)가 이론공연비 기준 0.02 mJ인 반면, 암모니아는 8 mJ로 높은 MIE를 요구한다. 또한, 수소의 층류화염속도는 2.3 m/s수준으로 가솔린(0.5 m/s)에 비해 빠른 화염 전파속도를 지니고 있지만, 암모니아는 0.05-0.1 m/s수준으로 매우 느린 화염전파속도를 지니고 있어, 연소 중 화염전파(Flame propagation)과정에 문제를 야기할 수 있다. 그러므로, 암모니아의 경우 기존 엔진에 그대로 적용하기에는 큰 어려움이 있다.9,10)

따라서, 본 연구에서는 내연기관에 연료로서 암모니아를 적용하기 위해 연소제어인자 변경을 통한 암모니아 전소로 실험을 진행하였다. 기관 속도 1,500 RPM 및 제동 토크 기준(Brake torque) 200 Nm 조건에서 실험을 수행하였으며, 해당조건에서 연소제어인자 변경에 따른 연소와 배기 그리고 효율의 경향을 확인하였으며, 이에 따른 암모니아 전소의 최적조건을 파악하였다.

2. 실험 장치 구성 및 방법

2.1 실험 장치 구성 및 방법

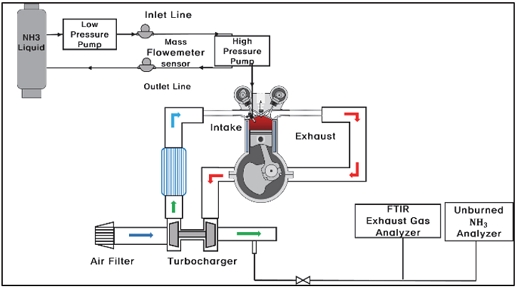

본 연구는 2.5 L 직렬형 4기통 직접분사식 전기점화 엔진을 사용하였다. 암모니아의 연료 특성상 부식성이 있다. 따라서, 기존 엔진에 암모니아 연료 적용을 위해 Injector의 O-ring을 부식을 견딜 수 있는 재질인 EPDM을 사용하였고, 이외에 추가적인 개조 없이 사용하였다. 실험장비 구성 및 엔진의 상세 제원은 하기 Fig. 1과 Table 1로 나타내었다.

EMERSON 社의 Mass flowmeter sensor를 통해 공급과 재순환되는 유량을 확인하였다. 공기과잉률(Excess air ratio) 측정을 위해 ETAS 社의 광대역 산소 측정기(LA4 E)를 사용한다. 공기과잉률을 일정하게 유지해주는 Lambda meter를 이용하여, Turbo-Charger의 공기량 과급을 통해 연료량을 조절한다. 연료 유량 확보를 위한, 액상 암모니아를 공급하기 위해 저압펌프(EU YEON WESTEC 社)를 사용하여, 공급 압력의 감소에 따른 기화를 방지한다. 이후, 고압펌프에서 Injector를 통해 연소실 내에 고압의 액상 암모니아 연료를 직접 공급한다. ECU 제어를 통해 Engine parameter를 변경하였다. Dewetron 社의 연소해석기(DEWE-211)를 통해 연소 특성을 분석하며, 이 때 연소실 200 cycle 이상의 구간을 평균화한 값을 기준으로 분석한다. 배기 배출물 분석기인 AVL 社의 SESAM-FTIR과 KINSCO Technology 社의 Airwell +7 (NH3 TDLAS Gas Analzer)를 통해, NOx와 배기 중 미연소(Unburned) 암모니아 농도를 측정하였다. 이 때, 암모니아의 농도는 1/10으로 희석하여 해당 분석기에 주입을 하여 측정하였다.

제동 열효율(BTE, Brake Thermal Efficiency)는 하기 식 (1)을 이용하여 계산하였다.

| (1) |

실린더 내 최고 연소 온도(Averaged in-cylinder Temperature)는 하기 식 (2) 이상기체 방정식을 이용하여 계산하였다.

| (2) |

2.2 실험조건

본 실험은 암모니아 전소로 진행하였으며, Engine parameter변경에 따른 경향성을 파악하기 위해 1,500 RPM의 200 Nm조건을 기준 Base조건으로 측정하였다. 상세 운전 Base 조건은 Table 2에 기술하였다. 이외의 토크 조건은 암모니아의 열악한 착화성능으로 인한, 실화(Mis-fire)발생으로 CoV(10 % 이상)가 높은 불안정한 연소를 일으키는 구간이므로 원활한 비교를 위해 200 Nm 조건을 채택하였다. 변경한 Engine parameter는 SoI, Dwell time이다. 변경한 Parameter 범위 값을 제외한 나머지 조건에서는 잦은 실화로 인해 토크가 급격히 감소하거나 맥동이 심해 데이터 획득이 불가능하여 두 가지 조건을 비교하였다.

3. 실험 결과 및 논의

3.1 분사 시기(SoI, Start of Injection)

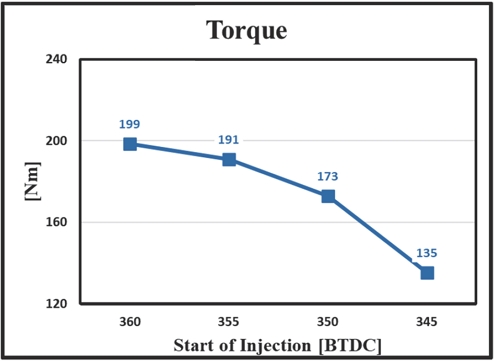

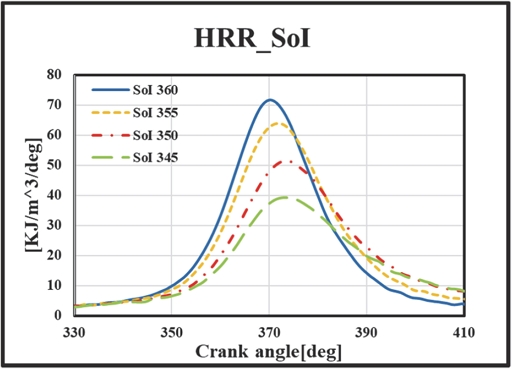

다음은 분사 시기(Start of inection)에 따른 토크와 열 방출량을 나타낸 그래프이다. 이 때, base조건은 Swing을 통해 360 BTDC조건을 MBT(Maximum Brake Torque)로 상정하였으며, 흡기와 배기 둘 다 열려있는 Valve overlap기간에 연료를 분사한다. Fig. 2를 보면 암모니아의 분사 시기가 지각될수록 토크가 감소하였으며, base조건 보다 15 deg 지각된 시점인 345 deg에서 분사됐을 경우, 135 Nm수준으로 토크가 크게 감소하였다. 이러한 현상은 혼합물의 균질성에 의한 것으로 기인할 수 있는데, 혼합물의 균질성에 따라 연소율이 달라진다. 분사 시기는 혼합물의 균질성에 큰 영향을 미치며, 균질성이 높을수록 빠른 연소 속도와 짧은 연소 지속 시간이 나타난다. 이는 진각된 시점에서 연료가 분사될 경우 공기와의 혼합에 일찍이 더 많은 시간을 확보할 수 있어 혼합물의 균질성이 증가되는 반면, 너무 늦은 분사는 공기와의 혼합에 충분한 시간을 확보하지 못해 혼합물 형성의 품질이 저하되기 때문이다.11) 그러므로, 분사 시기가 빠른 360 deg의 경우 실린더 내 대부분의 영역에서 연료-공기 혼합물의 공기과잉률이 1.1 부근으로 균질성이 향상되며, 이에 따라 연소 속도가 증가하여 원활한 연소가 이루어지기 때문에 Fig. 3에서 가장 짧은 연소 기간과 높은 열방출량이 나타났다. 반면, 지각된 분사 시기인 345 deg의 경우 연소 기간의 증가와 열방출량의 저하가 나타났다 이는, 느린 화염전파속도와 스파크 주변에 희박한 혼합기의 형성으로 기인할 수 있다. 화염발달(Flame development)을 위해서는 스파크 주변에 어느 정도 농후한 혼합기의 형성이 필요하다. 본 실험은 Wall-guided injection이므로, 늦게 분사할 경우 스파크 주변에 희박한 혼합기의 형성으로 인해 원활한 화염발달이 이루어지지 않아, 연소의 성능이 저하됐다.

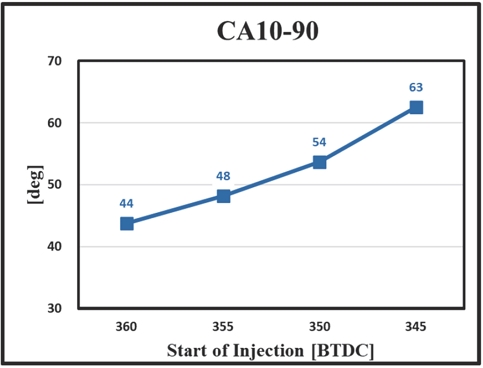

Fig. 4에서는 앞선 HRR 그래프를 보다 자세히 분석하여 연소기간에 대해 표현한 그림이며, 주연소 기간(Main combustion duration)인 CA10부터 CA90까지의 기간을 의미한다. 분사 시기가 지각될수록 주연소기간은 증가하는 것을 확인할 수 있다. 이는, 화염전파속도가 느리다는 것을 의미한다. 즉, 균질성의 차이로 인해 혼합물의 연소율의 차이가 발생한다는 것을 의미할 수 있으며 분사 시기가 지각될수록 화염전파속도가 느려져 초기 화염 발달을 위한 화염소의 생성이 어려우므로, 긴 발달기간이 필요하며 연소상이 지각되고, 안정적인 연소의 발생이 쉽지 않음을 알 수 있다.

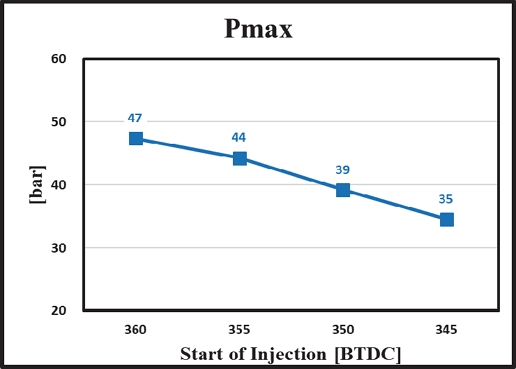

HRR 및 연소기간의 결과는 Fig. 5와 같이 실린더 내 최고 연소압력에 영향을 미치게 된다. 360 deg의 경우 가장 높은 열방출량과 가장 높은 최고 압력이 나타났다. 반면, 345 deg의 경우 35 bar 수준으로 감소되어 대략 12 bar 정도의 큰 차이가 발생하였다. 이는 분사 시기의 지각에 따른 연소 속도의 저하로 인해 연소상이 지각됨에 따라 연소 온도 저하와 연소 기간 증대로 인한 것으로 기인할 수 있다.

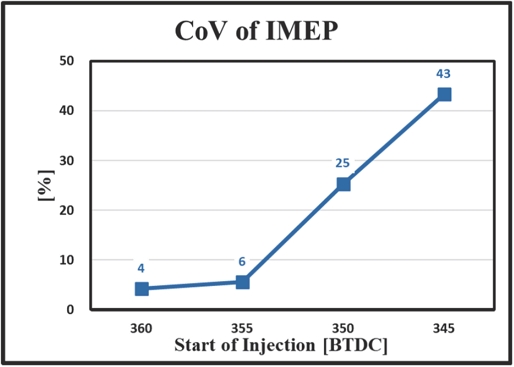

다음은 연소 안정성을 확인할 수 있는 CoV of IMEP를 나타내는 그림이다. 360 deg의 경우 4 % 이내로 비교적 안정적인 연소를 나타냈지만, 지각될수록 값이 증가하였으며, 345 deg조건에서는 43 %로 매우 불안정한 연소를 나타냈다. 이는 잦은 실화의 발생으로 기인할 수 있는데, Fig. 7을 통해 확인할 수 있다.

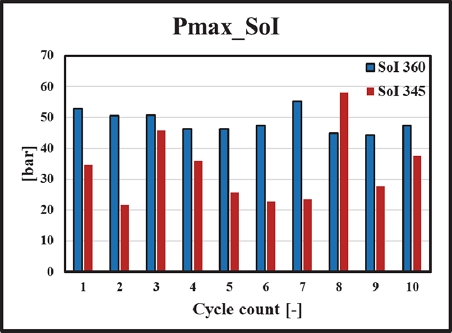

다음의 Fig. 7은 200 cycles 중 일부 Cycle의 실린더 내 최고압력을 나타낸다. 분사 시기 360 deg의 경우 해당 Cycle동안 대략 40-50 bar부근에서 상회하는 것을 알 수 있다. 반면, 345 deg의 경우 대부분 이보다 훨씬 낮은 수준의 20과40 bar 수준의 사이의 값이 나타나는 것을 확인할 수 있다. 이는 Base조건인 360 deg와 비교하였을 때, 연소가 매우 불안정하여 잦은 실화가 발생하는 것을 의미한다. 즉, 분사 시기가 지각된 경우 연소속도가 보다 느려지며, Fig. 4에서 확인할 수 있는 주연소기간의 증가가 보다 잦은 실화를 발생시킴을 알 수 있다.

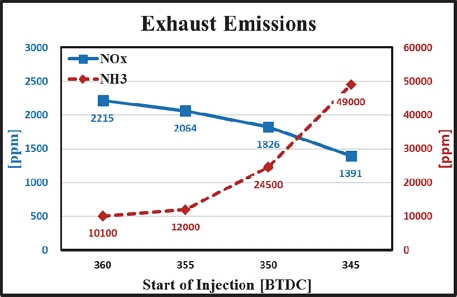

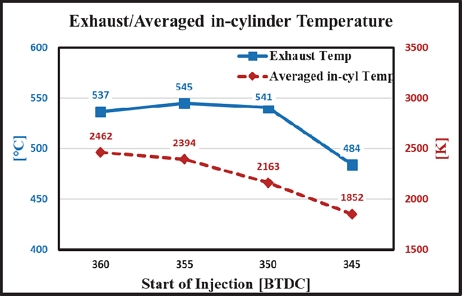

다음의 Fig. 8은 NOx와 미연 암모니아의 배출량을 나타낸다. 암모니아 전소시 높은 연소온도에 의해 발생하는 Thermal NOx 뿐만 아니라 연료 자체에 포함되어있는 질소로 인해 Fuel-prompt NOx가 발생하여, 다소 많은 NOx 배출량이 발생함을 알 수 있다. 360 deg의 경우 2,200 ppm 수준의 NOx가 배출됐는데, 이는 향상된 연소율로 인해 실린더 내 연소 온도가 증가했기 때문이다. 반면, 345 deg의 경우 1,400 ppm수준으로 가장 적은 배출량을 나타냈는데 이는 분사 시기가 지각됨에 따라 잦은 실화의 발생으로 인해 연소 온도가 감소하였음을 Fig. 9을 통해 확인할 수 있으며, 그에 따라 Thermal NOx의 배출량이 줄어들었음을 확인할 수 있다. 미연 암모니아의 경우 분사 시기가 지각될수록 증가하였다. 345 deg의 경우 360 deg보다 약 5배 많은 수준의 미연 암모니아를 배출하였다.

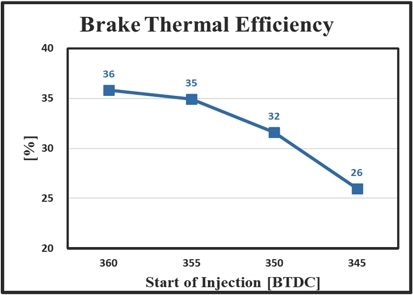

마지막으로, Fig. 10은 제동 토크에 따른 제동 열효율(BTE, Brake Thermal Efficiency)을 나타내고 있다. 제동 열효율은 식 (1)을 이용하여 계산하였다. 이는 상기 Fig. 5의 연소실 내 최고압력 경향과 동일한 특성을 보이며, 360 deg의 경우 36 %를 나타냈다. 그러나 345 deg의 경우 26 %로 저조한 열효율을 나타냈다. 이는 앞서 말한 혼합물의 균질성에 의한 것으로 기인할 수 있다. 따라서, 암모니아 연료의 특성인 느린 연소 속도를 보완하여 연소율을 개선하기 위해서는 분사 시기의 진각은 필수적임을 알 수 있다.

3.2 Dwell Time(점화에너지 방출기간)

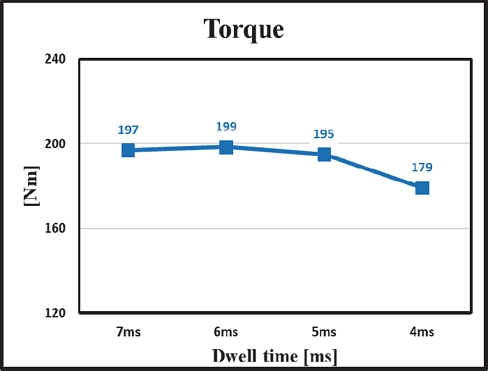

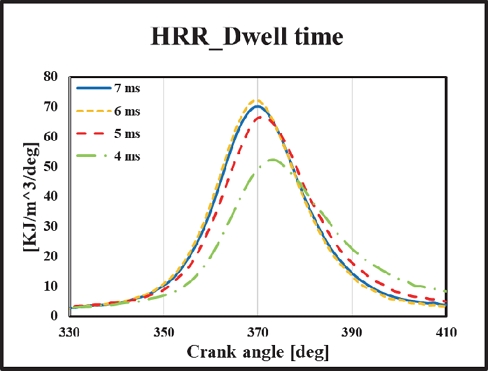

다음은 Dwell time(점화에너지 방출기간)의 변경에 따른 연소 특성이다. base조건은 6 ms이다. Fig. 11에서 Dwell time의 값이 줄어들수록 토크값이 줄어들었으며, 4 ms의 경우 179 Nm으로 토크값이 다소 감소하는 양상이 나타났다. Fig. 12의 열방출량은 Dwell time의 값이 줄어들수록 열방출량 값이 낮아짐과 동시에 연소상이 지각됐다. 특히 4 ms의 경우 열방출량의 감소가 발생하였다.

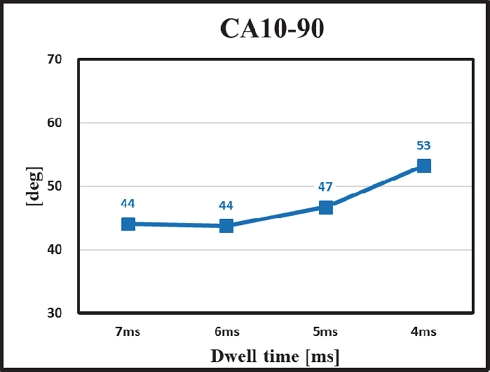

Dwell time의 변경에 따라 주연소기간 또한 다소 증가하는 것을 확인할 수 있다. 이는, 암모니아의 물질적 특성인 높은 최소점화에너지와 관련이 있는데, 암모니아의 경우 원활한 연소를 위해서는 높은 점화에너지를 보다 긴 시간 동안 방출해야만 한다. Fig. 13에서 7 ms와 6 ms의 경우 이를 만족시켜 보다 짧은 기간 동안 높은 값의 열을 방출하였다. 반면, 4 ms의 경우 낮은 열 방출량을 나타냈으며, 주연소기간 또한 증가하여 그 결과, 불안정한 연소를 초래하였다.

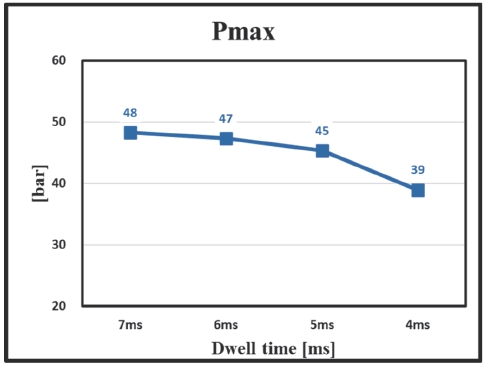

연소실 내 최고압력은 HRR과 연소 기간에 영향을 받기 때문에, 비슷한 양상이 나타났다. Base조건 전후로 다소 감소하는 모습이 나타났으며, 특히 4 ms의 경우 39 bar로 8 bar 정도 감소하였다.

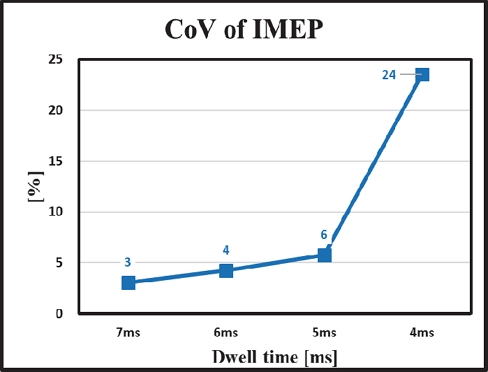

7 ms와 6 ms의 경우 CoV of IMEP값이 5 % 이내로 비교적 안정적인 연소가 나타났다. 하지만 Base조건보다 적은 시간의 Dwell time의 경우 증가하는 경향이 나타났으며, 특히 4 ms 조건의 경우 24 %로 매우 불안정한 연소를 나타냈으며, 이를 통해 더 적은 값의 Dwell time을 가질 경우 잦은 실화의 발생으로 인해 연소가 발생하지 않음을 추정할 수 있다. 이는 하기 Fig. 16의 Cycle별 실린더 내 최고압력의 양상을 통해 확인할 수 있다.

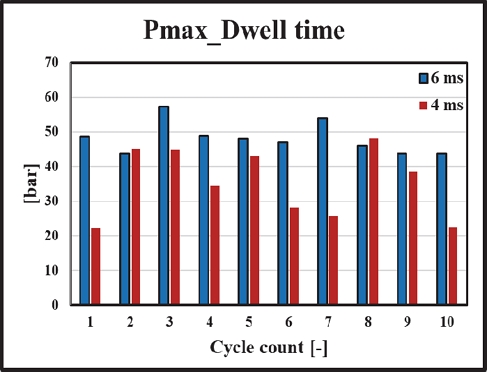

먼저, base조건인 6 ms의 경우 해당 Cycle 동안 40-50 bar 수준의 실린더 내 최고 압력이 반복해서 나타난 것을 확인할 수 있다. 반면, 4 ms의 경우 잦은 실화가 발생하여 6 ms 조건보다 현저히 낮은 20 bar의 Pmax가 나타나면서, 대부분 40 bar 아래의 값에서 상회하는 것을 확인할 수 있다. 그 결과, 연소가 불안정하여 높은 값의 CoV가 나타났으며, 이의 영향으로 비교적 낮은 열방출량과 토크값이 나타났다. 이는 암모니아 연료의 높은 최소 점화에너지에 의한 것으로 기인할 수 있는데, 6 ms조건보다 작은 값의 Dwell time을 가질 경우, 최소점화에너지를 충족하지 못해, 원활한 연소가 발생하지 않았음을 알 수 있다.

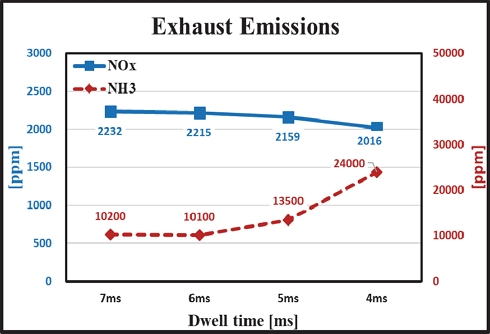

다음 Fig. 17은 배기 배출물을 나타낸 그림이다. 대부분 2,000 ppm 이상의 NOx를 배출하였으며, Dwell time이 감소함에 따라 다소 감소하였으며, 미연 암모니아의 경우 점차 증가하여, 4 ms의 경우 약 2.4배 많은 양의 미연 암모니아를 배출하였다. 이는 앞서 언급한 잦은 실화의 발생으로 인해 불안정한 연소를 초래하여, 연소 온도의 감소로 Thermal NOx의 발생량이 줄어 가장 적은 양의 NOx와 가장 많은 양의 미연 암모니아를 배출하였음을 알 수 있다.

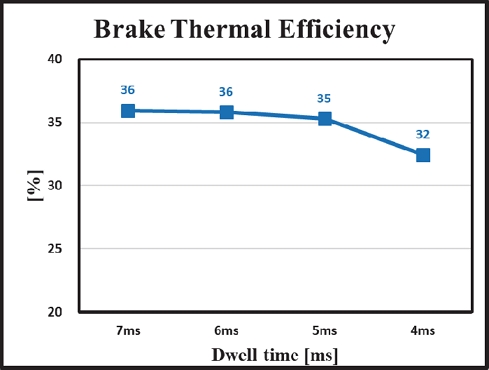

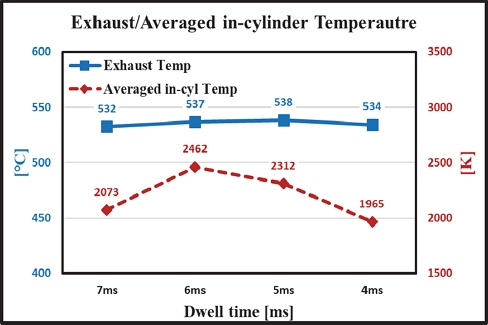

마지막으로, Fig. 18은 제동 열효율을 나타낸 그림이다. 대부분 35 % 이상의 열효율을 나타냈지만, 4 ms의 경우 32 %로 약간의 감소가 있음을 알 수 있다. 이는, 앞서 언급한 암모니아의 최소 점화에너지를 충족치 못해, 잦은 실화가 발생하여 미연된 연료량의 증가로 인한 것으로 기인할 수 있다. 또한, 배기가스의 온도는 거의 일정한 수준을 상회하고 있지만, 연소 온도의 경우 4 ms 조건에서 현저히 떨어진 수준을 보여, 연소 손실의 영향도 있음을 추정할 수 있는데 이는 하기 Fig. 19에서 확인할 수 있다.

4. 결 론

- 1) 암모니아는 느린 화염 속도를 지니고 있어, 착화에 큰 어려움을 겪기 때문에, 분사 시기를 진각시키는 것은 필수적이다. 이는 혼합물의 균질성에 큰 영향을 미치는데, 균질성이 높을수록 연소 속도에 향상시킨다. 분사 시기를 진각시킬 경우 암모니아와 공기와의 혼합에 필요한 시간을 충분히 확보하여 실린더 내 대부분의 영역이 공기과잉률 1.1 부근으로 균질성이 향상되어 연소 속도가 향상됐으며 또한, 스파크 주변에 농후한 혼합기의 형성으로 원활한 화염 발달이 이루어져, 연소 성능이 향상됐다.

- 2) 암모니아 전소 시 질소 산화물의 배출 수준은 대략 2,000 ppm 이상의 값이 나타났으며, 미연 암모니아의 경우 CoV가 5 %이내로 비교적 안정적인 연소 조건(Base조건)임에도 불구하고 10,000 ppm으로 대략 1 %의 미연이 발생하였다.

- 3) 암모니아는 원활한 화염 발달을 위해 비교적 높은 최소점화에너지를 요구한다. 이를 충족시키기 위해서는 높은 점화에너지를 갖는 Ignition coil을 사용해야할 뿐만 아니라, Dwell time(점화에너지 방출기간)을 늘려 인가되는 점화에너지를 증가시켜야만 한다. 높은 점화에너지를 갖는 Ignition coil을 사용했음에도 불구하고, Base조건 보다 짧은 기간 동안 점화에너지를 방출시킬 경우, 원활한 연소가 이루어지지 않았으며 이는 Dwell time이 연소에 영향을 끼치는 것을 의미한다.

Nomenclature

| BTDC : | before top dead center |

| BTE : | brake torque efficiency |

| SoI : | start of injection |

| HRR : | heat release rate |

| LHV : | low heating valu |

| MBT : | maximum brake torque |

| MIE : | minimum ignition energy |

| NOx : | nitrogen oxidation |

| Pmax : | the maximum in-cylinder pressure |

Acknowledgments

본 연구는 해양수산부 재원으로 해양수산과학기술진흥원(20210606, 2,100마력급 LNG-암모니아 혼소 엔진 개발)과 산업통상자원부 재원으로 한국산업기술평가관리원(20017612, 무탄소 연료 주추진 엔진의 핵심부품 기술 개발)의 지원을 받아 수행되었으며 이에 감사의 뜻을 전합니다.

References

- European Commission, “Commission Proposes New Euro 7 Standards to Reduce Pollutant Emissions from Vehicles and Improve Air Quality,” https://ec.europa.eu/commission/presscorner/detail/en/ip_22_6495, , 2023.

- International Energy Agency, Global Hydrogen Review 2022, OECD Publishing, 2022.

-

M. I. Khan and S. G. Al-Ghamdi, “Hydrogen Economy for Sustainable Development in GCC Countries: A SWOT Analysis Considering Current Situation, Challenges, and Prospects,” International Journal of Hydrogen Energy, Vol.48, No.28, pp.10315-10344, 2023.

[https://doi.org/10.1016/j.ijhydene.2022.12.033]

- Korea Energy Economics Institute, Global Hydrogen Supply and Demand Status and Future Changes in Hydrogen Supply Potential, Response, https://www.keei.re.kr/main.nsf/index.html?open&p=%2Fweb_keei%2Fpendingissue.nsf%2F0%2F7E7094AFC2A0AD2749258725002643CA&s=%3FOpenDocument%26is_popup%3D1, , 2023.

-

P. Dimitriou and R. Javaid, “A Review of Ammonia as a Compression Ignition Engine Fuel,” International Journal of Hydrogen Energy, Vol.45, No.11, pp.7098-7118, 2020.

[https://doi.org/10.1016/j.ijhydene.2019.12.209]

-

Y. Kojima and M. Yamaguchi, “Ammonia as a Hydrogen Energy Carrier,” International Journal of Hydrogen Energy, Vol.47, No.54, pp.22832-22839, 2022.

[https://doi.org/10.1016/j.ijhydene.2022.05.096]

- Ammonia: Zero-carbon Fertilizer, Fuel and Energy Store, https://royalsociety.org/topics-policy/projects/low-carbon-energy-programme/green-ammonia/, , 2023.

- Korea Energy Economics Institute, “Carbon Neutral Fuel: Ammonia Policy and Industry Trends,” https://www.kier.re.kr/tpp/energy/E/list?pageNum=5&rowCnt=10&menuId=MENU00965&siteId=&schEnergyType=&schText=, , 2023.

-

H. Konayashi, A. Hayakawa, K. Kunkuma A. Somarathne and E. Okafor, “Science and Technology of Ammonia Combustion,” Proceedings of the Combustion Institute, Vol.37, No.1, pp.109-133, 2019.

[https://doi.org/10.1016/j.proci.2018.09.029]

-

Y. H. Chung, W. -J. Lee, J. Kang and S. H. Yoon, “Fire Safety Evaluation of High-Pressure Ammonia Storage Systems,” Energies, Vol.15, No.2, Paper No.520, 2022.

[https://doi.org/10.3390/en15020520]

-

M. R. Yosri, T. Kar, M. Talei, R. L. Gordon, M. J. Brear and M. Khosravi, “Large-eddy Simulation of a Natural Gas Direct Injection Spark Ignition Engine with Different Injection Timings,” Fuel, Vol.334, Paper No.126535, 2023.

[https://doi.org/10.1016/j.fuel.2022.126535]