전기자동차 변속기용 도그 클러치의 보킹 발생확률 분석

Copyright Ⓒ 2023 KSAE / 213-05

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

For electric vehicles that are equipped with transmissions that include a dog clutch as a coupling device, speed control through the motor is essential for vehicle performance and ride comfort during gear shifts. Speed control is based on the analysis of the condition to ensure successful engagement of the dog clutch. The successful engagement of the dog clutch strongly depends on the geometry of the dog clutch components, force applied by the actuator, and relative angular velocity of the dog clutch. In this study, we developed a performance simulator based on the theoretical model of a dog clutch, and derived a probability map for the engagement of the dog clutch. Based on the probability map, we obtained the minimum slip speed for the successful engagement of the dog clutch. The result was then verified through a theoretical analysis. It was confirmed that the theoretically obtained result showed a similar trend compared to the test result, with an error of less than 20 %.

Keywords:

Electric vehicle, Transmission, Dog clutch, Shift control, Baulking, Baulking probability키워드:

전기자동차, 변속기, 도그 클러치, 변속 제어, 보킹, 보킹 발생 확률1. 서 론

최근 자동차 산업에서 전기자동차가 차지하는 비율이 점차 늘어나는 추세이다. 승용차의 경우 대부분 변속기 없이 감속기어를 통해 차량 요구성능을 충분히 만족시킬 수 있으나, 차량의 속도와 구동력에 대해 넓은 작동영역이 요구되는 상용차의 경우에는 변속기를 이용하여 요구성능을 만족시켜야 한다. 이러한 전기 차량용 변속기에 관한 다양한 연구들이 지금까지 활발히 진행되고 있다.1-3) 전기자동차의 구동원인 전기모터는 회전속도가 0인 정지 상태에서도 구동 토크를 발생시킬 수 있기에 클러치와 같은 별도의 발진장치를 필요로 하지 않는다. 따라서 변속기가 장착된 전기자동차에는 대부분 클러치 없이 변속하는 방식이 적용된다. 전기자동차용 변속기는 변속 시 필요로 하는 에너지를 최소화하기 위하여 싱크로나이저 또는 도그 클러치 등을 변속기구로 사용하는 경우가 많은데, 이 변속기구들은 대부분 열용량이 매우 부족하기에 고 토크가 작용하는 상태에서는 슬립이 발생하지 않도록 제어해야 하며, 결합 시의 충격 감소를 위하여 초기 슬립 속도의 크기를 제한하고 있다.

특히, 도그 클러치 방식의 변속기구를 사용하여 변속하는 경우, 요철 모양의 도그들이 치합하는 과정에서 모터의 고(高) 관성이 작용하게 되어 슬립 속도 제어 성능이 떨어져 변속 충격이 크게 나타날 수 있다. 이러한 변속 충격을 줄이기 위해서는 무부하 상태에서 모터 토크를 제어하여 도그 클러치의 상대 회전속도를 충분히 낮춘 후 체결 과정으로 진입해야 하는데, 상대 회전속도가 너무 낮게 되면 요철 형상의 도그가 맞물릴 수 있는 위치로 슬립이 발생하지 않는 보킹 현상이 나타나 체결이 실패하는 상황이 발생할 수 있다.4) 따라서 원활한 변속을 위해서는 최적의 상대 회전속도 범위에서 도그 클러치의 체결이 이루어져야 한다.

본 논문에서는 도그 클러치의 체결 거동을 모사하는 이론 모델을 구성하고, MATLAB/Simulink를 통해 체결 성능 시뮬레이터를 구성하였다. 시뮬레이터를 통해 도그 클러치의 체결확률을 분석하였으며, 시험장치를 구성하여 이론적으로 도출한 결과의 타당성을 검증하였다.

2. 도그 클러치 결합 특성 분석

도그 클러치는 치형에 따라 다양한 종류로 구분될 수 있으며, 이 중에서도 평평한 치 접촉면을 갖는 타입의 도그 클러치는 변속기에 적용됨에 있어 높은 비중을 차지하고 있다. 하지만 이러한 타입의 도그 클러치는, 치 형상의 특성으로 인하여, 작동 상황에 따라 도그 클러치의 이빨이 원활히 맞물리지 않는 보킹 현상이 발생할 수 있다. 이는 차량 변속 지연 및 승차감 저하를 유발하며, 이를 방지하고 클러치 결합 성능을 향상시키기 위해서는 해당 타입의 도그 클러치 체결 거동에 대한 자세한 분석이 필요하다.

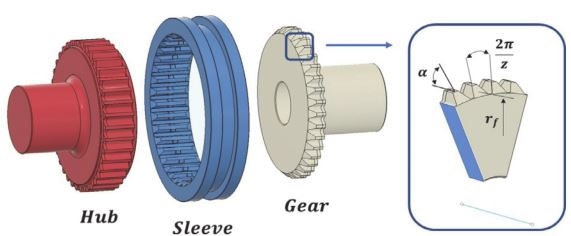

도그 클러치는 Fig. 1과 같이 슬리브와 허브 및 기어로 구성된다. 변속 시 슬리브는 액추에이터에 의해 회전축을 따라 움직이며 목표하는 기어와 체결하게 된다.

Fig. 1의 오른쪽 그림에 본 논문의 연구 대상 도그 클러치 기어의 자세한 치형이 나타나 있다. 그림에서 z는 기어 이빨의 개수를 의미하며, α는 도그 클러치 치면의 챔퍼 각도를 의미한다.

2.1 도그 클러치 결합 과정에 대한 수학적 모델링

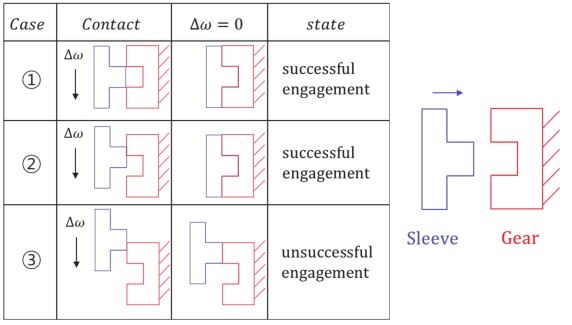

도그 클러치 체결 거동은 Fig. 2와 같이 슬리브와 기어 치면이 접촉한 상태에서의 초기 위상각에 따라 3가지 경우로 분류할 수 있다.

Case ①은 슬리브와 기어의 치면 접촉 없이 맞물리는 경우를 나타낸다. Case ②는 치면 사이 접촉이 일어나 상대적 회전으로 인해 마찰이 발생하다가 체결되는 경우를 의미한다. Case ③는 체결 이전에 치면 사이 접촉으로 발생하는 마찰토크로 인해 두 요소 간 회전속도 차가 0이 되어 도그 클러치가 체결하지 않는 경우를 나타낸다. Case ①의 경우는 이빨 사이의 백래쉬가 크지 않기 때문에 보킹 현상의 발생 확률이 낮지만, Case ②와 ③은 빈번하게 발생한다. 따라서 본 논문에서는 Case ②와 ③을 중심으로 도그 클러치 성능 모델링을 진행하였다.

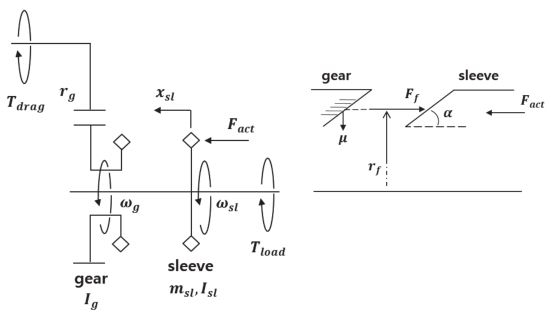

회전 관성을 고려하여 도그 클러치 시스템의 성능 모델을 Fig. 3과 같이 정의하였고, 이에 대한 운동방정식을 식 (1) ~ (4)와 같이 정리하였다.

| (1) |

| (2) |

| (3) |

| (4) |

식 (1) ~ (4)에서 msl과 Isl는 슬리브의 질량과 등가 회전 관성을 의미하며, Ig는 기어의 등가 회전 관성을 의미한다. Tload는 차량 타이어로부터 슬리브에 전달되는 등가 부하 토크를 의미하며, 차량의 공기저항, 구름저항, 경사저항 등 차량 주행 부하에 의하여 그 값이 결정된다. Tdrag는 기어에 전달되는 변속기 내부 저항이다. 내부 저항은 기어비 rg를 거쳐 도그 클러치 기어의 회전을 방해하는 방향으로 작용한다. Fact는 슬리브에 작용하는 액추에이터 인가력이며, Ff는 슬리브와 기어의 두 치면 사이에 발생하는 힘을 나타낸다. Tf는 치면 사이에 발생하는 힘 Ff에 의해 발생하는 마찰토크이며, 슬리브와 기어 사이의 상대적인 회전을 방해하는 방향으로 작용한다. 마찰토크 Tf에 영향을 미치는 인자들은 마찰계수 μ, 치면 챔퍼 각도 α, 치면 높이 rf가 있으며, 이들 파라미터의 관계는 식 (4)에 정리하였다.

2.2 도그 클러치 결합에 대한 확률적 분석

도그 클러치 결합 특성은 형상과 상대 회전속도, 슬리브에 작용하는 액추에이터 인가력, 그리고 변속기 내부 저항에 따라 확률적으로 분석될 수 있다. 이에 대한 분석에 앞서, 도그 클러치의 체결 과정을 아래와 같이 ① 충돌 과정과 ② 마찰 과정으로 나누어 분석하였다.

① 충돌 과정 : 슬리브가 타깃기어 치면에 접촉한 후에 슬리브의 종 방향 속도가 0이 되기까지의 과정을 의미한다. 치면 접촉 시 슬리브의 초기 종 방향 속도를 이라고 정의한다. 과 충돌 과정 동안 치면 사이에 발생하는 힘 Ff, 액추에이터 인가력 Fact 사이의 관계를 식 (5)와 같이 나타낼 수 있다. 이때, Fact의 값은 Ff에 비해 무시할 수 있을 정도로 작다고 가정한다.

| (5) |

② 마찰 과정 : 충돌 과정 이후 슬리브와 기어 치면 사이에 작용하는 힘에 의해 두 요소 사이에 마찰토크가 발생하는 과정을 의미한다. 이 과정 동안 슬리브에 작용하는 액추에이터 인가력 Fact와 치면 사이 발생하는 힘 Ff는 서로 평형을 이룬다.

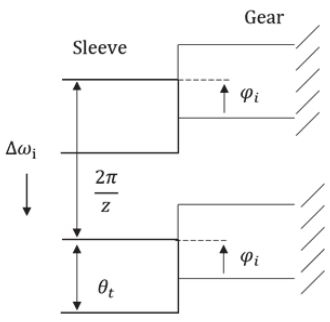

도그 클러치 결합에 대한 확률적 분석을 위해 치면 접촉 시 슬리브와 기어의 초기 위치를 Fig. 4와 같이 정의한다.

그림에서 기어는 고정되어있는 상태로 가정하며, 슬리브는 기어에 대해 ∆ωi의 속도로 회전하고 있다. 백래쉬 각도 θb는 이빨 각도 θt와 이빨 개수 z에 대해 다음과 같이 정의될 수 있다.

| (6) |

그림의 ϕi는 치면 접촉 시 발생하는 초기 위상각을 의미한다. 또한 두 치면 사이에 접촉이 발생할 초기 위상각의 최댓값을 최대 초기 위상각이라 정의하며, Φi로 표현한다. Φi는 이빨 개수 z와 백래쉬 각도 θb에 대해 식 (7)과 같이 계산된다.

| (7) |

도그 클러치 체결확률에 대한 분석을 위해 먼저 백래쉬 각도가 0인 상황을 고려한다. 초기 위상각 ϕi의 값이 Φi과 같은 상황에서, 슬리브와 기어의 상대적 회전으로 발생하는 위상각의 변화를 ∆Φ로 정의한다. ∆Φ는 도그 클러치 작동 상황에 대한 함수이며, 다음과 같이 표현될 수 있다.

| (8) |

도그 클러치의 체결 상태는 ∆Φ 값에 따라 다음과 같이 2가지 경우로 분류할 수 있다

| (9) |

Case 1의 작동 상황인 경우, 도그 클러치는 초기 위상각 ϕi과는 무관하게 체결을 이룬다. 그러나 Case 2의 작동 상황인 경우, 도그 클러치 체결 여부는 초기 위상각에 따라 결정되며, 초기 위상각 ϕi은 다음과 같은 관계식을 만족해야 함을 알 수 있다.

| (10) |

Case 2의 작동 상황인 경우, 도그 클러치 체결은 초기 위상각 ϕi의 값에 따라 식 (10)의 조건에 의해 확률적으로 발생한다. 식 (10)의 조건을 만족할 확률은 도그 클러치 형상에 대해 기하학적으로 계산될 수 있다. 따라서 백래쉬 각도를 고려하지 않을 때의 체결확률 Pe,Nb은 식 (11)과 같이 정리될 수 있다.

| (11) |

다음으로, 백래쉬 각도가 0이 아닌 상황을 고려한다. 백래쉬 각도를 고려하는 경우, 일정 범위 내의 초기 위상각 ϕi에서 치면의 접촉 없이 도그 클러치 체결이 이루어질 수 있다. 이러한 체결이 발생할 확률 Pb는 다음과 같다.

| (12) |

도그 클러치의 체결확률은 식 (11)과 (12)를 통해 다음과 같이 정리된다.

| (13) |

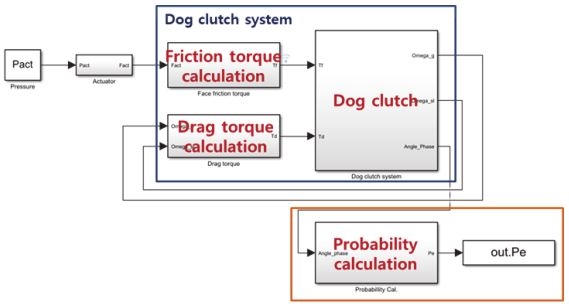

식 (1) ~ (4)와 (13)을 바탕으로 도그 클러치 체결확률 분석을 위한 수치 모델을 개발하였다. 해당 수치 모델은 MATLAB/Simulink를 통해 구성하였으며, 개발한 모델은 Fig. 5에 나타내었다. Fig. 5의 시뮬레이터는 식 (1) ~ (4)의 도그 클러치 성능 모델을 바탕으로 주어진 초기 회전속도와 액추에이터 인가력 조건에 따라 도그 클러치의 운동을 해석하며, 식 (13)을 통해 작동 조건에 따른 도그 클러치 체결확률을 도출한다. 시뮬레이터 내부에서는 액추에이터 인가력에 따른 치면 마찰토크를 계산하며, 해석 시 고려되는 변속기 내부 저항은 도그 클러치 시험장치의 무부하 시험을 통해 도출한 값을 적용하였다.

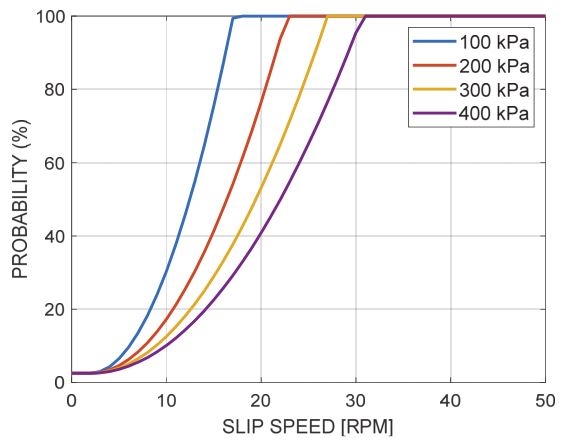

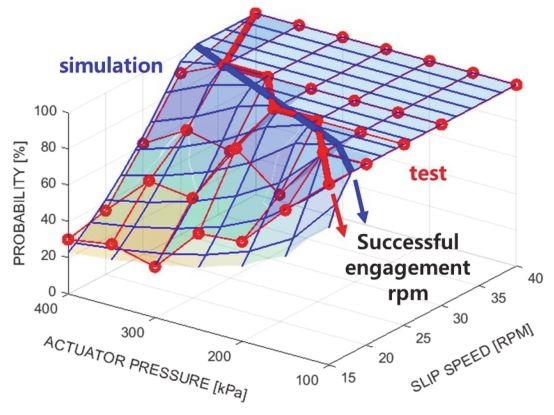

개발한 시뮬레이터를 통해 도그 클러치의 초기 상대 회전속도와 액추에이터 압력에 따른 체결확률을 분석할 수 있는 수치해석 시뮬레이션을 수행하였다. 시뮬레이션은 차량 구동륜에 연결된 슬리브의 회전속도 변화가 없는 조건을 설정하여 진행하였으며, 해당 결과는 Fig. 6에 나타내었다.

Fig. 6의 결과에서 초기 상대 회전속도와 액추에이터 압력에 따른 도그 클러치 체결확률의 경향을 확인할 수 있다. 동일 슬립 속도에 대해 압력이 증가할수록 치면 사이에 발생하는 마찰토크의 증가로 인해 ∆Φ값이 감소하는데, 이에 따라 도그 클러치의 체결확률은 감소한다. 반대로, 동일 압력에 대해 슬립 속도가 증가하면 체결확률이 증가하는 것을 확인할 수 있다.

3. 도그 클러치 결합 확률 검증 시험

도그 클러치의 체결 거동을 분석하기 위해 Photo. 1과 같이 시험 장비를 구성하였다.

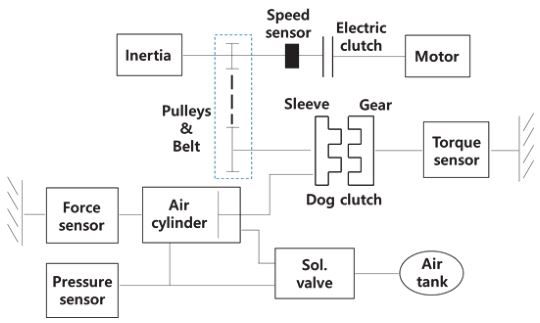

Fig. 7은 제작된 도그 클러치 시험 장비의 구성도를 나타낸다. 기어 부는 관성이 큰 차량 부와 연결되어 도그 클러치 체결 시 속도 변화가 매우 작다고 가정하며, 시험 장비에서 기어는 고정되어 회전하지 않도록 하였다. 슬리브는 구동부와 연결되었다고 가정하며, 구동원에서 슬리브까지의 관성은 그림에서 Inertia로 표현한 관성 요소와 풀리 및 벨트를 통해 등가적으로 구현하였다. 모터는 클러치를 통해 슬리브와 연결되어 슬리브와 기어의 상대 회전속도를 만들어주며, 슬리브 회전속도가 설정값에 이르면 클러치가 분리되고 도그 클러치 체결이 시작된다.

도그 클러치 체결확률 시험은, 같은 시험 조건에서 반복된 시험들을 통해 얻은 시험 횟수에 대한 체결 횟수로부터 체결확률을 도출하는 방식으로 진행하였다. 시험은 6개의 초기 슬립 속도 조건과 7개의 액추에이터 압력 조건의 조합으로, 총 42개의 시험 조건에서 각 100회 진행하였다. 도그 클러치 체결확률 시험 조건은 Table 1에 나타내었다.

3.1 도그 클러치 결합 확률 시험 결과

시험 장비를 통한 체결 시험 결과를 Table 2에 나타내었다. Table 2에서 가로축은 압력, 세로축은 초기 슬립 속도를 나타낸다.

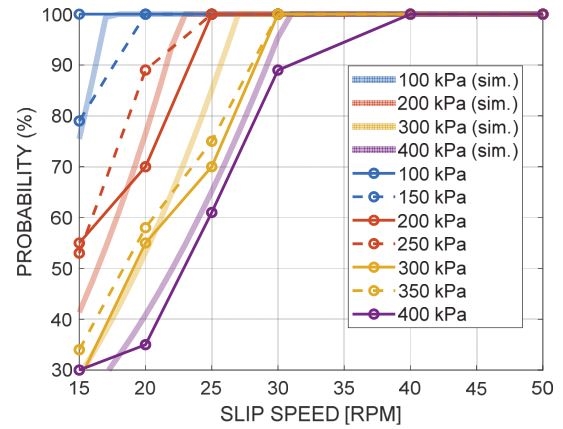

Table 2의 시험 결과에서 동일 액추에이터 압력에 대해 슬립 속도가 증가함에 따라 체결확률이 증가하는 경향을 확인할 수 있다. 그러나 슬립 속도가 증가하더라도 100 % 확률에는 도달하지 못하는 결과를 보이는데, 이는 시험 장치 제어 응답성의 한계로 인해 시험 조건을 완벽히 재현하지 못하여 나타난 현상으로 분석되었다. 해당 결과와 앞서 진행한 시뮬레이션 결과를 비교하기 위해서는 이에 대한 적절한 보정이 필요하다. 따라서 시험 결과에서, 액추에이터 압력에 따른 결과에 대해 체결확률 95 % 이상의 점과 그 이후에 나타나는 모든 점이 100 %의 체결확률을 갖는다고 가정한다. 이를 적용한 시험 결과를 그래프로 나타내면 Fig. 8과 같다.

Fig. 8에 시험 장비를 통한 체결확률 시험 결과와 더불어 이론을 바탕으로 구성한 시뮬레이터를 통해 도출한 2장의 체결확률 결과를 동시에 나타내었다. 주어진 액추에이터 압력 조건에서, 슬립속도에 따른 두 결과의 유사성을 확인할 수 있다.

Fig. 9는 시험 장비를 통한 시험 결과와 2장의 시뮬레이션 결과를 슬립속도와 액추에이터 압력 조건에 따라 3차원 그래프상에 나타내고 있다.

Fig. 9의 그래프에서 시뮬레이션과 시험 결과에 대해, 일정 압력에서 도그 클러치의 체결이 보장되는 슬립 속도의 최솟값을 각 파란색과 빨간색 실선으로 표시하였다. 표시된 실선에 놓인 슬립 속도 값을 기준으로 도그 클러치의 제어 시점을 결정하면 보킹 현상을 방지할 수 있으며, 과도한 슬립 속도로 인해 발생하는 불필요한 체결 충격을 최소화할 수 있다. 시험과 시뮬레이션에 따른 최소 슬립 속도 값을 비교하여 오차율로 나타내면 Table 3과 같다.

시뮬레이션을 통해 도출한 도그 클러치 체결에 필요한 최소 슬립 속도를 시험 결과와 비교할 때, 최대 20 %의 오차율을 갖는 것으로 확인되었다.

4. 결 론

본 연구에서는 도그 클러치 체결확률에 대한 이론적 분석을 수행하였으며, 시험 장비를 통한 체결 시험 결과와 비교를 통하여 이론적 분석 결과의 타당성을 검증하였다. 본 연구를 통해 개발한 시뮬레이터의 해석 결과는 실제 시험 장비를 통해 수행한 체결 시험 결과와 유사한 경향과 결과값을 가지며, 최대 20 %의 오차율을 가지는 것을 확인하였다. 이러한 오차는 체결 시험 횟수의 증가 및 보다 세분화된 시험 조건의 설정을 통해 더욱 감소할 것으로 분석된다.

본 논문의 도그 클러치 체결확률 분석 방법을 바탕으로 보킹 현상과 변속 충격을 최소화할 수 있는 최적의 제어 시점을 결정할 수 있으며, 이를 통해 차량의 변속 성능을 최적화할 수 있을 것으로 기대하고 있다.

Nomenclature

| T : | torque, Nm |

| ω : | angular velocity, rad/s |

| m : | mass, kg |

| I : | moment of inertia, kg⋅m2 |

| ϕ : | relative angle, rad |

Acknowledgments

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

References

-

H. S. Kim, W. S. Choi, W. S. Choi and W. S. Lim, “Energy Optimization through Operating Mode and Motor Torque Control for Electric Vehicles Equipped with 2-Motor and 2-Transmission,” Transactions of KSAE, Vol.29, No.5, pp.477-483, 2021.

[https://doi.org/10.7467/KSAE.2021.29.5.477]

-

J. M. Kim, “Design of 2-Speed Transmission Ratios for the High Performance Rear Wheel Drive Electric Vehicle Considering Driving Characteristics,” Transactions of KSAE, Vol.30, No.5, pp.349-356, 2022.

[https://doi.org/10.7467/KSAE.2022.30.5.349]

-

K. G. Han, “Optimized Speed and Gearshift Trajectories Planning for Autonomous Electric Vehicles,” Transactions of KSAE, Vol.28, No.10, pp.669-676, 2020.

[https://doi.org/10.7467/KSAE.2020.28.10.669]

-

G. Bóka, J. Márialigeti, L. Lovas and B. Trencséni, “Face Dog Clutch Engagement at Low Mismatch Speed,” Periodica Polytechnica Transportation Engineering, Vol.38, No.1, pp.29-35, 2010.

[https://doi.org/10.3311/pp.tr.2010-1.06]