상용차량용 리타더 제동 토크에 대한 성능 모델링

Copyright Ⓒ 2023 KSAE / 211-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Unlike passenger vehicles, heavy-duty vehicles vary greatly in overall mass depending on the load. When braking while driving a heavy-duty vehicle at high speed using friction brakes, significantly large braking power is generated. If there is no energy release system with sufficient power capacity, the brake system will overheat and lose braking power or even cause a fire. Therefore, in order to secure the braking stability of heavy-duty vehicles, a stable auxiliary braking system that assists the friction brake system is essential. As an auxiliary braking system, a retarder is a device that obtains braking force by using fluid flow resistance, and offers the advantages of being compact and having excellent operating durability. Since the internal flow field of the retarder rotates at high speed in a state where air and fluid are mixed, it is very difficult to measure flow characteristics and predict performance using performance tests. To overcome this difficulty, this study proposes an equivalent performance model that can represent the retarder output performance by analyzing the retarder shape factor and applying the transient state analysis results of the internal flow field.

Keywords:

Retarder, Oil filling ratio, Hydraulic brake, Brake performance, CFD, Geometric analysis키워드:

리타더, 오일 충진율, 유체 브레이크, 제동 성능, 전산유동해석, 형상 분석1. 서 론

중부하 차량은 승용 차량과 달리 적재량에 따라 차량 전체 질량이 큰 폭으로 변화한다.1) 마찰식 브레이크를 이용하여 고속 상태에서 중부하 차량을 제동시키는 경우에는 매우 큰 제동 파워가 발생하는데, 충분한 파워 용량을 갖는 에너지 방출 시스템이 갖춰 있지 않으면 브레이크 시스템이 과열되어 제동력을 상실하거나 제동계에 화재가 발생할 수도 있다.2,3) 따라서 중부하 차량의 제동 안정성을 확보하기 위해서는 마찰식 브레이크 시스템을 보조하는 안정적인 보조 제동시스템이 필수적이다. 보조 제동시스템은 메인 브레이크와의 협조 제어를 통해, 차량 상태와 운전자의 의지에 알맞게 제동력을 추가하거나, 보조 제동시스템만으로 제동 제어를 하며 등속 주행을 가능하게도 한다. 보조 제동시스템으로는 배기 브레이크4)와 리타더 등을 많이 사용하는데, 특히 리타더는 유체 유동 저항을 이용하여 제동력을 얻는 장치로서 컴팩트하고 작동 내구성이 우수한 장점이 있다.

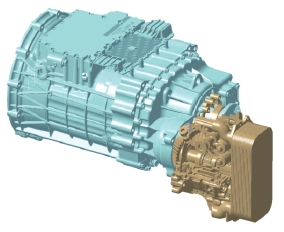

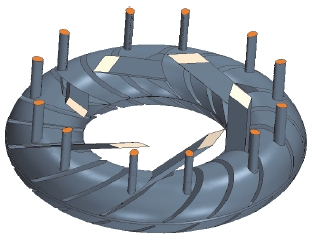

리타더는 Fig. 1과 같이 변속기 출력축에 장착되어있으며, 회전 요소인 로터와 고정 요소인 스테이터로 구성되어 있다. 변속기 출력축과 함께 로터가 회전하면 원심력에 의하여 리타더 내부 유체가 하우징에 고정된 스테이터로 유입되어 저항 토크를 입력받고 스테이터에서 유출되는 유체가 로터에 유입되어 제동 토크를 발생시킨다. 이러한 리타더의 제동 토크는 스테이터와 로터 사이에서 전달되는 유체 운동량에 의해 발생되며 로터의 회전속도와 리타더 내부 유체의 충진율에 의해 그 크기가 결정된다.4,5)

리타더의 내부 유동장은 공기와 유체가 섞여 있는 상태에서 고속으로 회전하므로 성능 시험을 통한 유동 특성의 측정과 성능 예측이 매우 어렵다. 이러한 어려움을 극복하기 위하여, 본 연구에서는 리타더 형상 인자를 분석하고, 내부 유동장의 과도 상태 해석 결과를 적용하여 리타더 출력 성능을 나타낼 수 있는 등가 성능 모델을 제안하고자 한다.

2. 리타더의 형상 분석

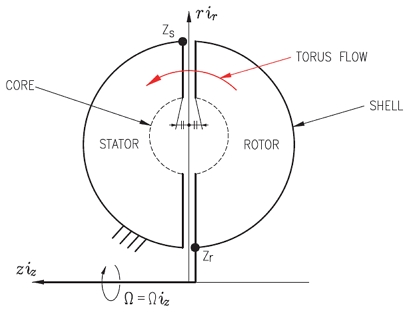

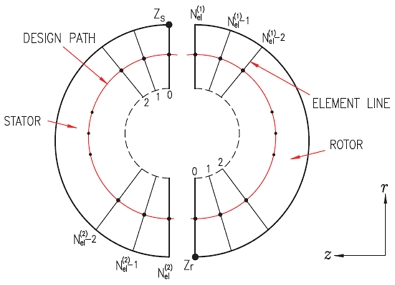

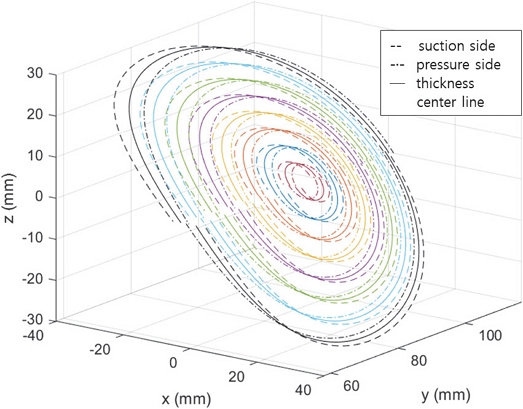

Fig. 2와 같이 리타더는 회전 요소인 로터와 고정 요소인 스테이터로 구성된다. 로터가 회전하면 내부 유체는 원심력에 의해 유체 흐름 반경이 증가하며 Fig. 2와 같이 반시계 방향의 토러스 유동이 발생하게 되어 스테이터로 유입된다. 이때 토러스 외측 유동은 리타더의 쉘에 의해 구속되고, 내측 유동은 기계적 구속 없이 대기압 상태의 내부 공기와 자유 표면을 형성한다. 이러한 자유 표면을 리타더의 코어로 정의한다. 리타더 내부의 복잡한 유동 특성을 등가의 1차원 운동으로 모사하기 위하여 Fig. 3과 같이 요소선과 평균 유선을 정의한다. 요소선은 쉘과 코어의 유선을 등간격으로 등분한 후 그 등분점들을 이어 결정되며, 평균 유선은 토러스 유동 방향의 유동 단면적을 이분하는 점들의 연속으로 정의한다.

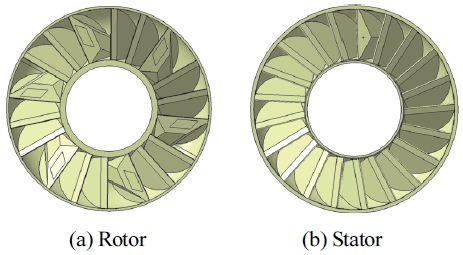

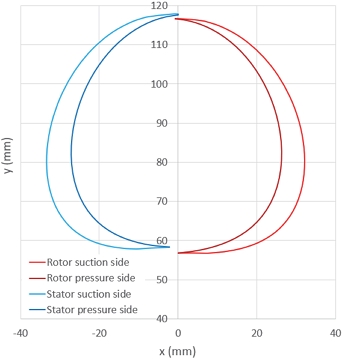

본 연구 대상 리타더의 3차원 형상 데이터는 Fig. 4와 같고, 로터와 스테이터의 각 깃과 쉘 접합부 데이터를 추출하여 도시하면 Fig. 5와 같다. Fig. 4와 같이 리타더 깃의 양면은 모두 평면으로 가공되어 있다. 따라서 깃 표면에 대한 기하학적 정보는 깃 표면의 법선 벡터 {nx, ny, nz}T로 표현할 수 있다. 따라서, Fig. 2의 토러스 단면에서 임의의 유선이 f(r(x, y), z)=0의 형태로 주어진다면, 유선의 방정식과 깃 평면 방정식을 연립하여 식 (1)과 같이 공간상의 3차원 유선 데이터를 구할 수 있다.

| (1) |

리타더 내부 유동장은 유체와 공기가 섞여 있는데, 내부 공간의 안쪽에는 밀도가 작은 공기가 위치하고 있고 밀도가 높은 유체는 쉘과 접촉하며 유동을 하고 있다. 이때 공기가 차지하고 있는 부위의 중심점은 리타더 내부 유체 충진율과 회전 속도 등에 따라 다양하게 변화한다. 본 연구에서는 이러한 특성을 반영하기 위하여 식 (2)와 같이 가중치 Φweight를 이용하여 리타더 내부 유동 중심점을 정의한다.

| (2) |

본 연구에서는 리타더 내부 유체 충진율을 7개 단계로 나누어 고려하기로 하며, 각각의 충진율에 해당하는 코어 유선을 Fig. 6과 같이 가정하였다.

리타더 깃은 3차원 공간 내의 곡면으로서, 쉘과 임의의 코어 면을 만나면 3D 공간상의 곡선을 결정한다. 리타더 깃 각도(=a)의 Tangent 값은 Fig. 2에서 정의한 토러스 단면에서, 유동 방향(Torus flow direction)으로 진행하는 미소 거리 ds와 iz 축을 중심으로 회전하는 접선 방향으로 진행하는 미소 거리 rdϕ의 비율로 정의된다.

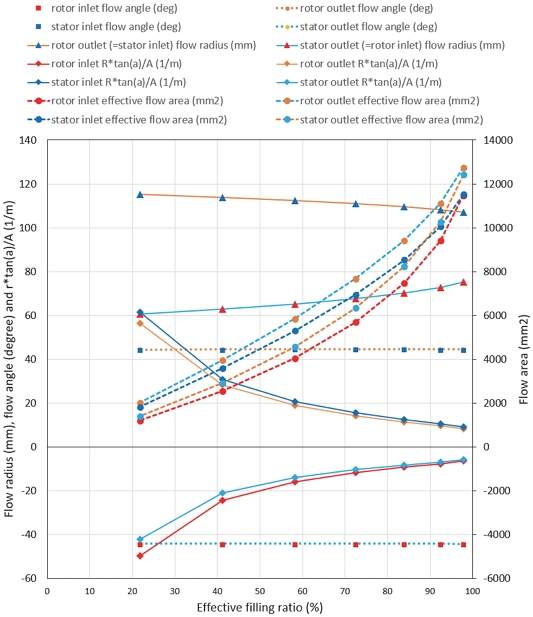

Fig. 6에 보인 쉘과 코어 유선들을 이용하여 Fig. 3에서 정의된 로터와 스테이터의 평균유선을 결정하고, 평균 유선상에서 정의되는 흐름 반경과 깃 각도 그리고 유동단면적 값들을 분석하였다. 이들 물리량들이 리타더 내부 유체 충진율에 따라 어떻게 변화하는지가 Fig. 7에 잘 표현되어 있다.

3. 리타더의 내부 유동 해석

2장에서 고려한 리타더의 형상 분석 방법들의 정량적 데이터를 확보하기 위하여 리타더 내부 유동장에 대한 유동해석을 실시하였다.

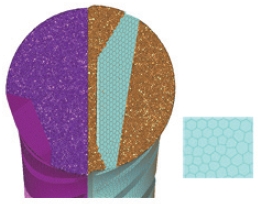

먼저, 유동해석 시간을 단축하기 위하여, 해석 결과에 큰 영향을 미치지 않는 복잡한 국소 형상들은 간단하게 근사화하였고, 로터와 스테이터 사이에 존재하는 간극에서의 유동 특성을 살펴보기 위하여 이 부분을 자세히 모델링하였다.

Fig. 8은 리타더 내부 유동장과 유동장의 Inlet, oulet에 대한 모델링 결과를 나타내고 있다. Outlet은 유동이 없게 하고, Inlet에는 대기압의 외부로부터 유입되는 유량을 경계 조건으로 설정하였다.

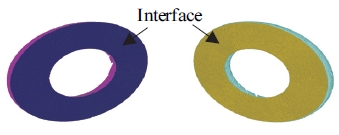

로터는 1800 rpm으로 등속 회전한다고 가정하고, 회전하는 로터와 고정된 스테이터 사이의 물리적 연결을 원활히 하기 위하여 Fig. 9와 같은 Interface surface를 설정하였다. 또한 유동 해석을 위해 사용한 Poly-hederal 격자시스템은 Fig. 10과 같다.

Table 1과 Table 2는 유동해석을 위해 사용한 Grid system의 특성값을 정리한 것이다.

유동해석은 COUPLED 기법을 사용함으로써 비압축성, 회전을 포함하는 해석의 수렴 안정성을 향상시켰다. 또한 다상 유동을 풀어내기 위해 VOF(Volume Of Fluid) 방법을 사용하였다.6) 난류 유동을 풀기 위하여, 식 (3) ~ (5)와 같은 standard k-ε 방정식을 사용하였는데, 식에서 ρ는 유체 밀도, 는 유체 속도, 는 변형율 텐서를 의미하고 몇몇 계수들 (Cμ, σk, σϵ, C1ϵ, C2ϵ)은 Table 3의 값을 사용하였다. 이 식들을 이용하여 난류의 운동에너지 k와 난류 소산율 ε 및 난류 점도 계수 μt를 구할 수 있다.

| (3) |

| (4) |

| (5) |

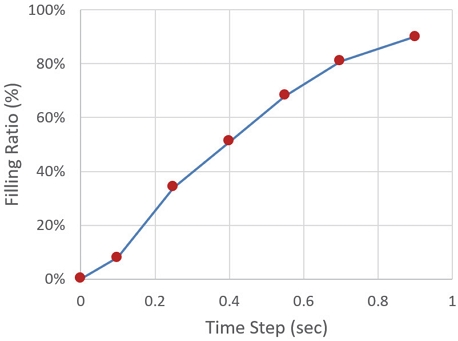

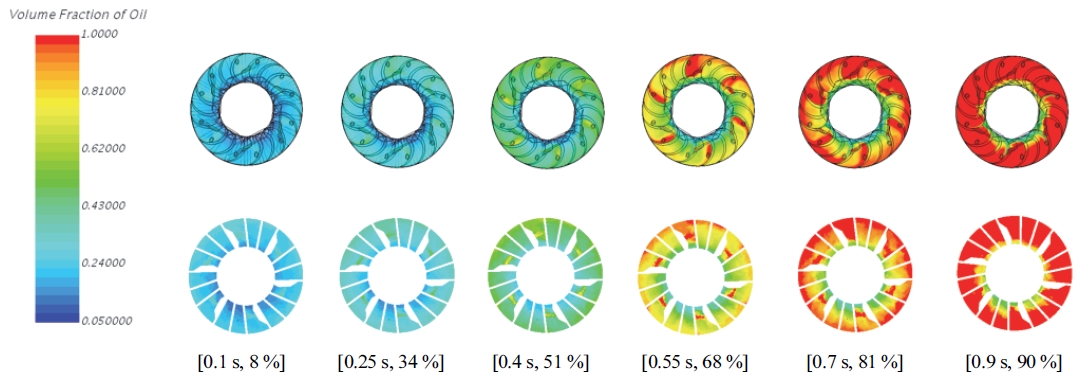

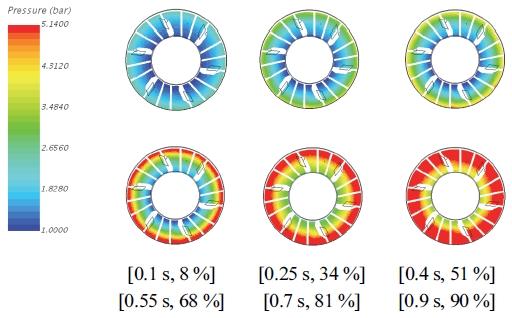

Figs. 11 ~ 15는 0.9초 동안 리타더 내부 충진율이 0 %에서 90 %로 상승할 때, 리타더 내부 유동장의 비정상상태 유동 해석 결과들을 보이고 있다.

리타더 내부 오일의 충진은 Inlet에서의 오일 주입으로 이루어지는데, Fig. 12는 오일 충진 과정에서 리타더 내부에서 나타나는 오일의 Volume fraction을 나타내고 있다. 결과를 통해, 밀도가 큰 오일은 주로 쉘 주변에 위치하고, 밀도가 작은 공기는 코어 부분에 위치하고 있음을 알 수 있다. 다시 말해, 리타더 내부로 유입된 오일은, 회전하고 있는 로터의 깃에 의해 강제적으로 함께 회전하며 원심력을 받게 되고, 이로 인해 흐름 반경이 증가하여 대부분 쉘 부분에 위치하며 빠른 속력으로 유동하게 된다. 하지만 원심력을 충분히 받지 못한 일부 오일은 유속이 감소하며 흐름 반경이 감소하게 되어 리타더 회전 중심부에 공기와 함께 머무는 현상을 볼 수 있다.

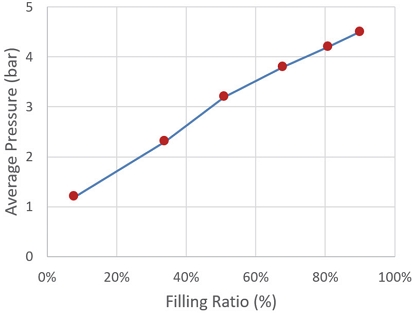

리타더 내부 충진율에 따른 리타더 내부 압력의 변화는 Figs. 13 ~ 15으로 나타나고 있다. 결과로부터 리타더 내부 압력은 오일 충진율이 증가할수록 오일의 흐름 반경이 커질수록 증가하고 있음을 알 수 있는데, 이는 일정한 각속도로 회전하는 오일의 질량과 흐름 반경이 증가할수록 오일의 원심압력이 증가하기 때문에 나타나는 현상이라 할 수 있다. 또한 Fig. 14와 같이 리타더 내부 압력이 충진율과 비례하며 증가한다는 의미는, 충진율이 증가할수록 리타더 내부 오일의 Volume fraction을 일정하게 유지하기 위해 필요로 하는 쉘 Outlet의 외부 인가 압력 또한 동일하게 증가해야 함을 뜻한다. 리타더의 유압 제어 시스템은 이러한 외부 인가 압력을 제어함으로써, 차량의 주행 속도(리타더 회전 속도)와 운전자의 제동 의지(오일 충진율)에 알맞은 제동 토크를 발생시킨다.

4. 리타더의 제동 토크 모델링

앞에서 고려한 리타더의 형상 분석 결과와 유동해석 결과를 이용하여 리타더의 제동 토크에 대한 성능 모델을 개발하였다. 이를 위하여 먼저, 리타더의 질량 보존 법칙을 고려한다. 로터와 스테이터로 구성되는 리타더 내부의 오일과 공기의 시간 변화율 특성과 두 회전 요소가 만나는 면에서의 유량 손실을 가정한 부피 관계식은 다음과 같다. (여기서 V는 부피를 의미하고 Q는 유량을 의미한다.)

| (6) |

| (7) |

| (8) |

식 (6) ~ (8)의 결과를 이용하여 유체 충진율(=FR)을 정리하면 다음과 같다.

| (9) |

로터의 구동 토크 Trotor와 스테이터의 부하 토크 Tstator는, 단위 질량당 각운동량 와 유체의 밀도 ρoil에 의해 다음과 같이 결정된다.

| (10) |

또한, 리타더의 동력 손실 Ploss는 유체 마찰에 의한 동력 손실(pfl)과 유체 유동 충격에 의한 충격 손실(psl)로 나누어 표현되며 다음과 같이 적용된다.

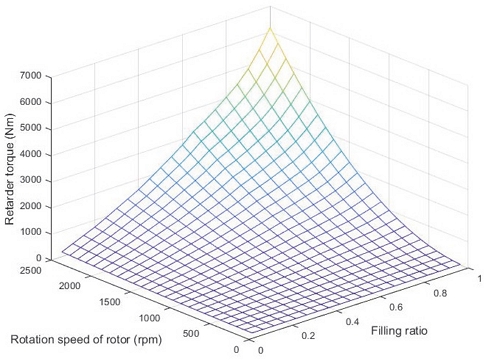

| (11) |

Fig. 6에서 정의한 7개의 코어를 이용하여 계산된 유체 충진율과 Fig. 7에서 도시한 리타더의 등가파라미터들을 이용하여 식 (10) ~ (11))의 단위 질량당 각운동량 h를 결정하였고, 최종적으로 리타더 제동 토크 Tstator를 결정하였다. Fig. 15는 이상의 방법으로 결정된 리타더 제동 토크를 나타내고 있는데, 로터의 회전속도와 유체 충진율에 따라 변화하는 특성을 보이고 있다.

5. 결 론

본 연구에서는 상용차량용 리타더의 제동 토크를 예측하기 위한 성능 모델링 방법을 제안하였다. 이를 위하여 먼저 리타더 형상 데이터를 이용하여 주요 성능 파라미터들을 추출하였고, 내부 유동장에 대한 CFD 해석을 통해 코어의 형태와 내부 압력 분포의 변화 특성을 파악하였다. 연구를 통해 얻은 주요 결과는 다음과 같다.

- 1) 충진율이 변화하더라도 평면으로 가공된 리타더 깃의 입출구 각도는 크게 변화하지 않는 장점이 있다.

- 2) 과도 상태 유동해석을 통해 충진율별 내부 압력 분포와 오일의 Volume fraction을 구할 수 있었고, 내부 압력 결과를 이용하여 리타더 출구 부위의 목표 제어 압력을 결정할 수 있었다.

- 3) 유동해석을 통해 추출한 코어 정보를 형상 분석 모델에 적용하여, 실제적으로 활용할 수 있는 기본적인 리타더 제동맵을 추출할 수 있었다.

Acknowledgments

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

References

-

W. S. Choi and W. S. Lim, “A Study on the Skip Shift Control Strategy according to Driving Resistance of Heavy-Duty Vehicle Equipped with Multi-Speed Transmission,” Transactions of KSAE, Vol.27, No.6, pp.473-478, 2019.

[https://doi.org/10.7467/KSAE.2019.27.6.473]

-

D. C. Seo, I. S. Lee, S. C. Ko and S. H. Cho, “Study on Durability Performance Evaluation of Retarder Parts in Testing Mode for Heavy-duty Vehicle,” Transactions of KSAE, Vol.23, No.6, pp.575-582, 2015.

[https://doi.org/10.7467/KSAE.2015.23.6.575]

-

C. E. Kang and G. J. Choi, “Thermal Fluid Flow and Deformation Analysis of Medium Commercial Vehicle Ventilated Brake Disc in Braking,” Transactions of KSAE, Vol.22, No.7, pp.63-69, 2014.

[https://doi.org/10.7467/KSAE.2014.22.7.063]

- S. N. Yun, Y. B. Ham, D. S. Kim and J. S. Ryu, “Characteristics of a Pneumatic Valve for Exhaust Brake System,” KSAE Spring Conference Proceedings, pp.811-816, 2003.

-

Y. Lei, H. Tang, X. Hu, G. Lin and B. Song, “Study on Transient Oil-Filling Characteristics of Hydraulic Retarder Based on Modular Modeling,” SAE 2015-01-1373, 2015.

[https://doi.org/10.4271/2015-01-1373]

- S. Jeyakumar and M. Sasikumar, “Computational Fluid Dynamics Simulation of Hydraulic Torque Converter for Performance Characteristics prediction,” International Journal of Scientific Research in Science, Engineering and Technology, Vol.3, No.6, pp.402-408, 2017.