Tabless구조 원통형 리튬 이온 배터리셀의 열적 안전성을 위한 냉각 특성에 대한 수치적 연구

Copyright Ⓒ 2023 KSAE / 211-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Recently, there has been increasing interest in the 4680 type cylindrical battery cell, which has improved energy density by five times compared to conventional types for eco-friendly vehicles. For the proper use of the 4680 cell, adequate thermal management is also important to prevent fires caused by battery thermal runaway. In this study, the U and Y parameters for the NTGK model of CFD were obtained through a discharging test of the 18650 cell. The CFD results show that even though the 4680 cell has a multi-tab structure known as a tab-less structure, its thermal safety is worse than that of the 18650 cell with a single tab under natural convection conditions(h = 15 W/m2K). Additionally, the results indicate that the tab-less structure is more effective with active cooling methods such as forced convection(h = 50 W/m2K) and liquid cooling(Tbtm = 23 oC). However, the results from bottom liquid cooling are not good for thermal safety due to a large temperature distribution on the side of the battery cell. This means that air cooling of the cell with a tab-less structure can be an effective battery cooling method as a main or auxiliary means for small battery packs from the perspective of thermal safety.

Keywords:

Battery cooling, Cylindrical battery, Multi tab, Single tab, Tabless, Thermal safety키워드:

배터리 냉각, 원통형 배터리, 멀티 탭, 싱글 탭, 탭리스, 열적 안전성1. 서 론

최근 자동차산업은 화석에너지를 사용하지 않아 주행 중 온실가스의 배출이 전혀 없는 전기자동차와 수소연료전지자동차와 같은 친환경 차량의 보급이 급속히 이루어지고 있다. 이러한 친환경 차량에는 전기에너지를 저장하기 위한 배터리의 탑재가 필수적이다. 친환경 차량의 핵심 부품인 배터리의 에너지 밀도와 안전성 증대 그리고 경제성 확보를 위한 기술 개발이 활발히 이루어지고 있다. 전기자동차 배터리팩에는 배터리의 구성 형태에 따라 원통형, 파우치형, 각형의 서로 다른 형태를 가진 배터리가 폭 넓게 적용되고 있다. 이중 원통형의 경우 일반적으로 전자제품등의 산업용으로 폭넓게 사용되어 경제성의 이점을 가지고 있는 18650타입 원통형 배터리가 초창기 전기자동차 부터 사용되어 왔다. 최근에는 미국의 자동차업체를 중심으로 기존에 사용하던 원통형 배터리셀을 개선하여 에너지 밀도는 5배, 출력은 6배를 개선한 4680타입의 원통형 배터리셀을 적용하려는 움직임이 확산되고 있다.1) 에너지 밀도 및 출력 증대는 배터리를 사용하는 친환경차량의 입장에서는 배터리팩의 제한된 무게와 크기 제약에서도 주행거리가 늘어나게 되어 반가운 일이다. 하지만, 에너지 밀도 및 출력 증대는 단순히 성능의 개선으로 인한 장점만 있는 것이 아니라, 배터리의 열관리 수법 및 열적 안전성 개선 또한 함께 이뤄지지 않는다면 배터리의 성능 및 수명 저하뿐만 아니라 배터리의 열폭주로 인한 전기차 화재2)로도 이어질 수 있기 때문에 열관리 수법에 대한 심도 있는 검토가 필요하다.

기존의 친환경 차량에서는 배터리의 열관리를 위해 공냉식과 수냉식 그리고 일부 차량에서 냉매 직접 냉각방식을 사용하고 있다.3) 공냉식의 경우, 열관리 부품의 구성과 배터리 팩 설계 구조가 수냉식에 비해 수월하다는 장점이 있어 하이브리드 차량 및 일부 전기차에서 널리 사용되어 온 방식이다.4,5) 하지만, 최근 친환경 차량에 탑재되는 배터리의 용량이 증가하게 되면서 방열량 측면에서 공냉식보다 우수한 수냉식이 적용된 배터리 팩이 점점 증가하는 추세이다.6) 또한, 배터리팩의 효과적인 냉각을 위해 PCM(Phase Change Material)을 활용한 전기차 열관리 시스템 등의 다양한 선행연구가 활발히 보고되고 있다.7)

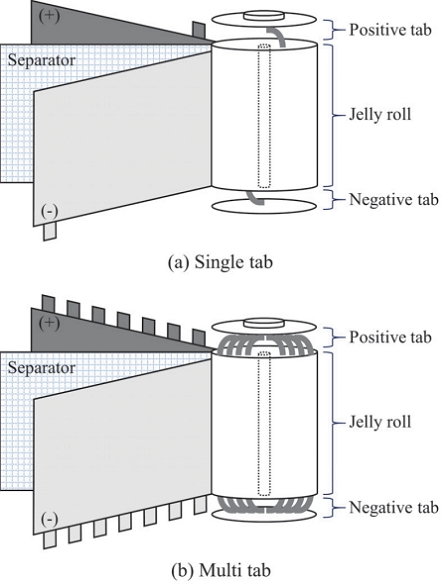

최근 발표된 4680타입의 원통형 배터리셀을 가장 먼저 적용하기 시작할 것으로 예상되는 미국의 자동차업체의 보고에 따르면, 기존의 원통형 배터리가 전극 및 분리막이 롤 형태로 말려있는 형태에서 전극에서부터 단자까지 전류가 흐르는 경로에 리드탭으로 구성되어 있던 부분을 Fig. 1과 같이 복수의 탭 구조로 형성하여 마치 탭이 없는 것처럼 전류가 원활히 흐르고 이와 함께 방열 특성도 개선될 것으로 예상되는 Tabless구조를 적용할 것이 예상된다. 이를 통해 에너지 밀도와 출력의 증가라는 성능뿐만 아니라 배터리 열관리 관점에서 방열 측면도 개선되었음이 예상되는 바 비교적 배터리 용량이 적은 플러그인하이브리드자동차나 수소연료전지자동차의 경우 기존의 수냉식 뿐만 아니라 냉각시스템의 구성이 간소하여 비용과 중량 측면에서 장점을 가지는 공냉식의 냉각방식도 검토가 필요한 상황이지만, 4680타입 원통형 배터리셀에 대한 열적 안전성과 직결되는 열관리 관점의 기초 연구가 매우 부족한 실정이다.8)

이에 따라 본 연구에서는 4680타입의 원통형 배터리셀을 모사하여 열적 안전성 측면에서의 수치적 기초연구 검토를 위해 복수의 방전율(c-rate) 조건에서 배터리 방전 특성 실험을 통해 인자를 추출하여 CFD해석을 통해 배터리의 발열량을 도출하고 배터리 온도를 계산하도록 열모델을 구축한다. 또한, 18650타입 배터리 실험으로 측정한 배터리 표면 온도와 CFD 결과를 비교하여 구축된 열모델의 타당성을 제시한다. 이를 4680타입 원통형 배터리로 확장하여 냉각 방식과 탭 구조에 따른 배터리 온도를 추정하는 열 해석을 통해 4680타입 원통형 배터리의 열적 안정성에 관한 기초연구를 수행한다.

2. CFD 해석

배터리의 열적 안정성을 확보하기 위해서는 배터리가 충전 혹은 방전할 때 열폭주와 같이 비정상적인 상태가 되지 않도록 정상적으로 동작할 수 있는 배터리의 온도를 유지하는 것이 중요하다. CFD해석을 통해 배터리의 온도를 추정하기 위해서는 전기적 특성을 이용한 방법과 배터리 내부의 화학적 반응을 이용하는 방법으로 모델링을 할 수 있다. 전기적 특성을 이용한 방법은 발열을 쉽게 계산할 수 있지만, 정확성이 떨어진다. 반면, 화학적 반응을 이용한 전기화학적(Electrochemical)방법은 정확성이 높지만 계산이 복잡하다.

본 연구에서는 상용 CFD tool인 ANSYS FLUENT에서 Dual-potential MSMD(Multi-Scale Multi-Dimension)모델의 NTGK모델을 Electrochemical sub model로 선택하여 진행하였다. CFD해석에 사용한 NTGK모델은 MSMD접근법에 기초한 Homogeneous모델로 배터리 전체를 등방연속체로 고려하여 계산하고 상대적으로 격자에 대하여 자유롭고 해석 도메인은 온도장과 양전하, 음전하에 대한 Potential equation을 계산하기 때문에 별도로 양극과 음극, 분리막과 같은 상세한 모델링이 불필요하여 셀자체를 하나의 Solid로 구성하고 탭만 별도의 도메인으로 구분해 주면 되어 계산이 간단하다는 장점이 있다. NTGK 모델은 간단한 실험적인 전기 화학 모델로써 정확하지만 계산이 복잡한 화학적 반응을 수학적인 Fitting함수로 표현한 모델이다. 배터리의 발열 Qheat은 식 (1)과 같이 개방회로 전압 Voc 변화량과 온도변화량을 통해 도출한 엔트로피 계수가 포함되는 가역적 발열량 Qrev과 배터리의 오믹저항과 분극저항에 전류가 흐르게 되면서 발생되는 비가역적 발열량 Qirrev의 합으로 정의 되고, 이는 식 (2)와 같이 전기화학적 열 모델에서는 전류밀도 J, 전압특성 파라미터 U 그리고 전기전도 특성 파라미터 Y의 함수로 표현할 수 있다. 이때, 전류밀도 J는 식 (3)과 같은 함수로, NTGK모델에 필요한 전압특성 파라미터 U와 전기전도특성 파라미터 Y는 식 (4), (5)과 같이 방전심도(DoD: Depth of Discharge)의 함수로 각 각 표현할 수 있다.

| (1) |

- where Qirrev : irreversible heat generation by joule effect

- Qrev : reversible heat generation by entropy change

- VOC : open circuit voltage

- Vcell : cell voltage between positive and negative

- Rt : total internal resistance of battery

| (2) |

- where J : volumetric current transfer rate

- U : fitting parameter with coefficients an

- Y : fitting parameter with coefficients bn

| (3) |

- where a : specific area

- Vpos : voltage potential of positive tab

- Vneg : voltage potential of negative tab

| (4) |

- where C1 : constants for a specific battery

- Tref : reference temperature, 23 oC

| (5) |

- where C2 : constants for a specific battery

- Tref : reference temperature, 23 oC

배터리의 열적 안정성과 직결되는 배터리의 온도는 식 (6)과 같이 배터리에서 발생되는 발열량 Qheat에서 배터리가 외부로 열을 방출하는 방열량 Qdiss을 제하고 남은 열로 인해 온도가 상승하게 된다. 본 연구에서는 CFD해석을 통해 배터리 외부로 방출되는 방열량 Qdiss를 식 (7)과 같이 대류와 전도에 의한 인자별로 냉각특성에 따른 배터리 온도를 계산한다.

| (6) |

- where Qheat : heat generation by discharging

- Qdiss : heat dissipation by cooling methods

- ρbat : density of battery

- Volbat : volume of battery

- Cp,bat : specific heat of battery

| (7) |

- where Qconv : heat dissipation by convection

- Qcond : heat dissipation by conduction

발열량의 관점에서 Single tab의 경우는 탭의 좁은 부위에 전류가 집중되어 과도하게 비가역적인 열이 발생하게 되며 Multi tab을 적용한 Tabless구조의 경우에는 전류가 집중되는 영역에 의한 비가역적 발열량 Qirrev이 저감되는 동시에 외부로의 열저항 Rth이 감소하게 되어 방열량 Qdiss이 증가하게 되는 효과도 함께 기대할 수 있다. 본 연구에서는 Single tab을 적용한 18650타입의 배터리 방전 실험을 통해 U, Y를 결정하고 있기 때문에 Tabless구조에 의한 비가역적인 발열량 Qirrev의 저감 효과를 반영하는데 한계를 가진다. 따라서 보다 정확한 발열량의 추정을 위해서는 양산 된 4680타입 배터리의 방전특성 실험의 수행이 필요하나, 4680타입 원통형 배터리는 현재 Pre-MP(양산준비)단계이므로 Multi tab을 적용한 4680타입 원통형 배터리의 방전특성의 직접 평가가 어려운 실정이다. 이를 고려하여 18650타입 원통형 배터리 방전특성 평가 시, I2에 비례하는 비가역적인 발열의 요소를 보다 최소화하기 위해 1c-rate이하인 0.2, 0.4, 0.6, 0.8 c-rate에서 평가하였으며, 산술적인 비교로는 4680타입 원통형 배터리가 18650타입 대비 체적이 약 8배, 2170타입 대비 체적이 약 5.5배 증가함에도 불구하고 배터리 발열량과도 상관있는 배터리 용량 증가량에 대해서는 4680타입 원통형 배터리의 발열량을 산정하기 위한 용량을 18650타입 원통형 배터리셀 대비 5배로 산정하여 최소화 하여 가정함으로써 Single tab 기반으로 구축된 열모델을 적용함에 있어 4680타입 원통형 배터리의 발열량을 보수적으로 접근하여 해석을 수행하도록 하였다.

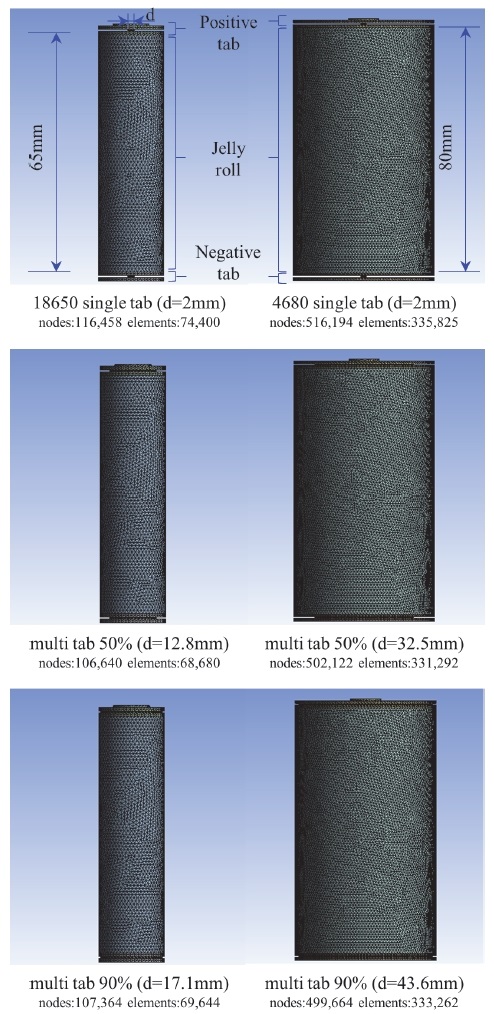

본 연구에서 배터리 열해석에 사용한 물성치 값들을 Table 1에 정리하여 나타내었다.9) Fig. 2는 열 해석에 적용된 공기 냉각 방식 배터리를 모사하기 위하여 단순화된 원통형 배러리셀의 형상 및 해석을 위해 생성된 노드수와 요소 격자수를 보여준다. 해석의 편의성을 위하여 배터리는 매끈한 형태의 실린더 형상으로 CAD 소프트웨어에서 단순하게 모델링 되어 격자 생성에 적용되고, Positive tab과 Negative tab에는 식 (8)과 같이 탭 특성에 따른 열저항을 Atab의 면적으로하여 각각의 Single tab과 Multi tab 구조에 따른 열저항을 반영하여 방열특성을 계산할 수 있도록 구현하였다. 열모델 CFD 해석에서 사용한 상세 해석 조건은 Table 2와 같다.

| (8) |

- where Atab : area contacted between tab and jelly roll

- ttab : thickness of positive or negative tab

- ktab : thermal conductivity of tab material

3. 배터리 방전 특성 실험

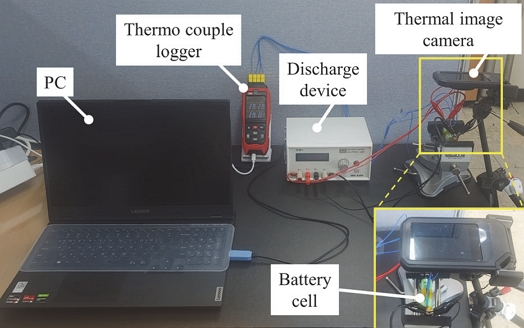

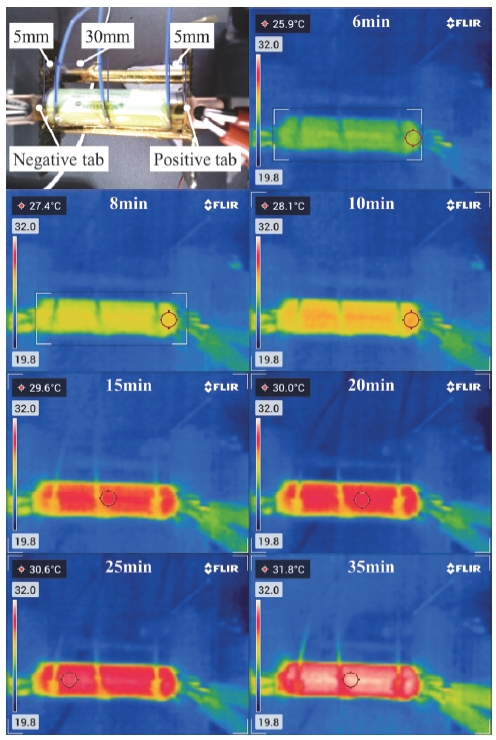

CFD해석을 통해 NTGK모델에서 배터리의 발열량을 계산하기 위해서는 식 (2) ~ (5)에서 기술한 전압특성 파라미터 U와 전기전도 특성 파라미터 Y의 함수가 필요한데 이를 구하기 위해 18650타입 원통형 배터리 방전 실험을 수행하였다. 또한, 본 연구에서 구축한 배터리 발열 및 방열 모델의 건전성을 확인하기 위해 18650타입 원통형 배터리의 방전 실험 값과 CFD해석값의 배터리 표면온도 비교도 함께 수행되었다. Fig. 3은 18650타입 배터리의 방전특성을 측정한 장치를 나타낸 그림이다. 본 연구에서 사용한 18650타입 원통형 배터리의 사양은 Table 3과 같다. 방전실험장치는 0 ~ 30 V±0.5 %, 0.1 ~ 20 A±0.5 % 전압범위와 전류 범위의 측정이 가능하다. 배터리의 온도측정을 위해서 ±0.5 oC의 정확도를 가진 K타입 열전대로 방전시 배터리의 표면온도 3곳 및 주변 온도를 측정하여 기록하고, FLIR C3-X 열화상 카메라를 이용하여 방전 시 배터리셀 표면 온도분포를 측정하여 CFD결과와 비교하였다. 배터리셀 방전실험시, 배터리는 0.2 ~ 0.8 c-rate의 방전율에 해당하는 방전 전류 0.54 A, 1.08 A, 1.62 A, 2.16 A의 4가지 조건에서 수행되었으며, 이때 주변온도는 23±0.7 oC이었다.

4. 결과 및 고찰

4.1 U와 Y값 도출 및 CFD모델 타당성

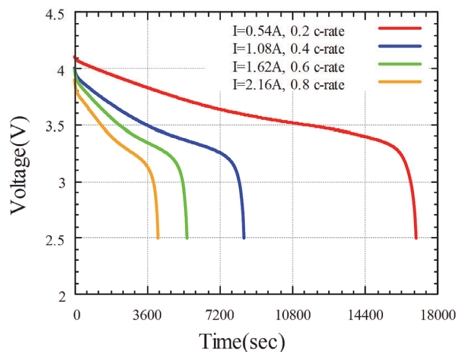

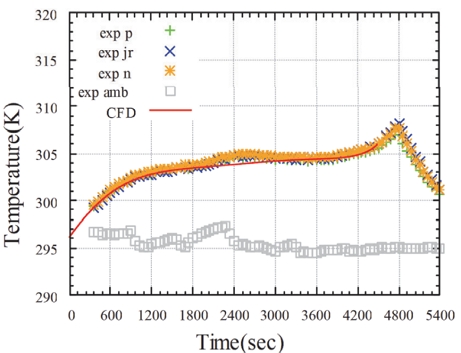

NTGK 모델 피팅 파라미터 U, Y값을 구하기 위해 진행된 18650타입 원통형 배터리 정전류 방전시험의 결과를 Fig. 4에 나타내었다. 피팅 파라미터 U, Y값은 DoD(Depth of Discharge)의 5차항으로 나타냈으며, 그 결과는 식 (9)와 식 (10)과 같다.

| (9) |

| (10) |

본 연구에서는 해석의 타당성을 검증하기 위해 주변온도 22.2±0.7 oC의 자연대류 상태에서 2.0 A의 전류를 방전하는 0.74 c-rate조건에서 CFD 해석으로 도출된 배터리 표면평균온도와 실험에서 얻어진 배터리 표면온도 3곳의 온도 및 표면온도분포의 열화상을 비교하였다. Fig. 5와 Fig. 6의 결과로부터 CFD해석값과 실험 측정값의 경향성 및 열화상 카메라의 배터리 표면온도 분포가 최대 0.85 oC 이내로 일치하여 열모델의 타당성이 확인되었다.

4.2 배터리 방전율에 따른 해석 결과

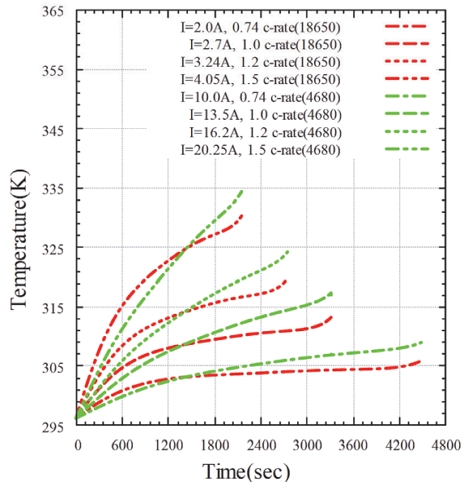

18650타입 원통형 배터리의 실험값과 U, Y값을 기반으로 하는 해석값과의 비교를 통해 해석 모델의 타당성이 확인된 CFD모델을 기반으로 기존의 Single tab구조를 가진 18650타입과 4680타입 원통형 배터리의 방전 전류에 따른 해석을 수행하였다. 방전율c-rate에 따른 기존의 Single tab(d = 2 mm) 구조의18650타입과 4680타입 배터리 표면평균온도 결과는 Fig. 7과 같다.

배터리의 온도는 배터리 방전과 함께 증가하여 배터리의 잔량이 0 %에 가까워 지기 직전에 급격히 증가하고 잔량 0 %인 지점에서 최고온도에 도달함을 보여준다. 해석 조건이 외기 23 oC의 안정적인 온도임에도 불구하고 1.0 c-rate 이상의 방전율에서 18650타입과 4680타입 모두 표면온도가 40 oC 이상이 되어 외기온도 조건이 23 oC 보다 훨씬 악조건인 실제 전기자동차 사용 환경조건을 고려하면 18650타입과 4680타입 원통형 배터리 모두 별도의 냉각수단 없이 Passive 냉각인 자연대류만으로는 열적 안전성 측면에서 매우 취약하여 별도의 Active 배터리 냉각이 필요함을 알 수 있다. 특히, 동일 방전율 기준으로 18650타입의 원통형보다 5배의 용량으로 계산된 4680타입의 경우가 18650타입 보다 각 c-rate에서 표면평균온도가 최대 3.18 ~ 4.49 oC만큼 높은 결과를 나타내었다. 이는 4680타입이 18650타입 원통형 배터리 대비 증가한 용량과 함께 증가한 발열량에 비해 상대적인 배터리 표면적 비율이 저하되어 방열특성에 있어 취약함이 예상된다. 본 결과를 통해서 18650타입과 4680타입 원통형 배터리의 경우 반드시 별도의 냉각수단이 필요함이 확인되었으며, 특히 4680타입 원통형 배터리를 적용하기 위해서는 18650타입 대비 배터리 열관리 측면의 개선이 중요함을 의미한다. 즉, 적절한 열관리 수단이 고려되지 않고 단순히 에너지 용량만 키우는 배터리 개선은 열관리 및 열폭주 관점에서 전기자동차를 비롯한 배터리를 탑재하는 친환경 자동차에 있어서 열적 안전성 측면에서 우려된다고 할 수 있다.

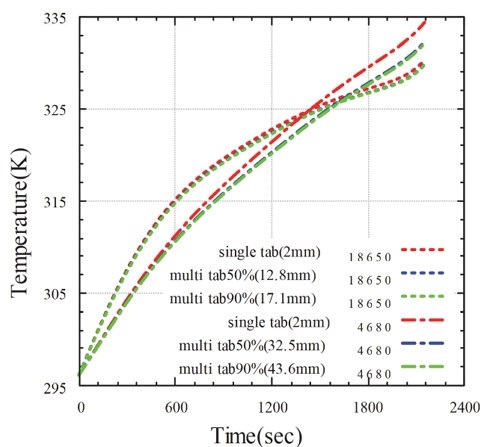

4.3 배터리 탭구조와 냉각 조건에 따른 해석 결과

앞선 결과로부터 4680타입 원통형 배터리에는 18650타입보다 개선된 방열성능이 필요함이 확인되었으며 이는 서론에서도 기술한 바와 같이 Multi tab을 적용한 Tabless로 불리우는 4680타입 원통형 배터리의 개발이 필요한 이유이다. 이와 같이 Multi tab을 구성함에 의해 실제로 배터리의 방열 측면의 효과를 Fig. 8에 나타낸다. Fig. 8은 18650타입과 4680타입 원통형 배터리를 1.5 c-rate조건에 h = 15 W/m2K의 자연대류 상태에서 Single tab과 Multi tab인 Tabless구조에 의한 방열측면의 개선 효과를 보여준다. 결과로부터 18650타입 원통형 배터리를 Single tab(d = 2 mm)에서 Multi tab(Atab : 90 %, d = 17.1 mm)로 변경할 경우 배터리측면의 표면평균온도는 최대 0.54 oC 만큼 낮아지는 반면에 4680타입 원통형 배터리의 경우, Single tab(d = 2 mm)에서 Multi tab(Atab : 90 %, d = 43.6 mm)로 변경됨에 따라 최대 2.24 oC 만큼 표면평균온도가 감소되어 열적 안전성 측면에서 18650 타입 대비 더 큰 효과가 있음이 확인되었다. 다만, 18650타입과 4680타입 모두 Multi tab 면적율(Atab) 50 %와 90 %에 대해서는 18650타입이 0.09 oC, 4680타입이 0.16 oC 만큼의 저감효과를 보여 실제로 Multi tab을 구현할 때 열과 전기적인 특성 상, 일정 수준이상의 면적이 확보되면 표면온도차이에는 영향이 미비할 것으로 예상된다.

하지만, 4680타입 원통형 배터리의 경우, Tabless구조 적용에 따른 열적 안전성 측면의 효과가 확인되었음에도 불구하고 자연대류를 가정한 h = 15 W/m2K 해석조건에서 Tabless를 적용하더라도 기존의 Single tab이 적용된 18650타입 원통형 배터리 대비 표면평균온도가 여전히 최대 1.79 oC 높아 열적안전성 확보를 위해 Tabless구조를 적용하더라도 보다 적극적인 Active냉각 방식이 필요함이 확인되었다.

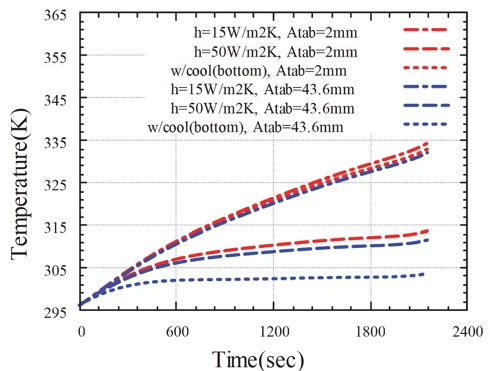

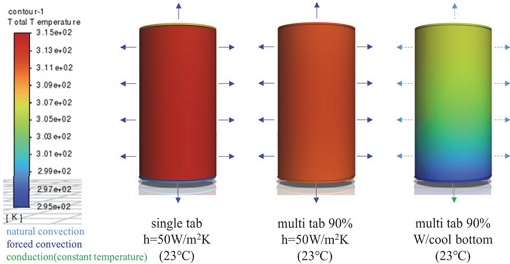

Fig. 9는 1.5c-rate 방전조건에서 Single tab과 Multi tab(d = 43.6 mm)를 적용할 경우에 대한 적극적인 Active 냉각에 의한 4680타입 원통형 배터리의 평균표면온도 해석결과를 나타낸다. 탭 구성을 변경하여도 h = 15 W/m2K의 자연대류 상태에서는 냉각이 부족하여 표면온도가 Single tab을 적용한 기존의 18650타입 원통형 배터리 보다도 열적 안정성이 취약하였으나, 공냉 h = 50 W/m2K조건의 결과에서 알 수 있듯이 Single tab과 Multi tab 모두 공냉에 의한 일정수준의 강제대류를 통해 최대 20.56 ~ 20.76 oC 만큼 크게 낮아져 열적 안정성이 개선됨이 확인되었다.

추가로, Multi tab에 의해 열저항이 개선되므로 기존의 배터리의 원통형 측면 부분을 수냉식 냉각기에 접촉하여 냉각하는 기존의 18650타입 원통형 배터리 수냉 냉각 방식을 23 oC온도의 냉각수가 원통형 바닥부분에 접촉하는 단순한 구조의 전도를 고려한 수냉방식에 대한 계산도 진행하였다. 그 결과, 바닥면을 적극적으로 수냉식으로 냉각하였음에도 불구하고 Single tab의 경우, h = 15 W/m2K인 자연대류 결과와 비교하여 최대 1.4 oC의 평균표면온도 감소 효과만 보여 h = 50 W/m2K의 경우 보다도 열적 안전성 측면에서 효과가 미비하였다. Multi tab의 경우 바닥면 방향의 열저항이 개선되어 낮아진 만큼 h = 50 W/m2K 결과 대비 최대 7.91 oC 만큼 표면평균온도가 더 낮아지는 것이 확인되어 Single tab구조에서는 수냉식의 효과는 미비하였으나 Tabless구조 적용 시 배터리 표면온도 관점에서는 일부 수냉식을 검토하는 것도 유의미한 수단임이 확인되었다.

배터리 수명과 성능 및 열적 안전성 측면에서 배터리는 낮은 표면온도 뿐만 아니라 표면온도의 분포 편차가 작을수록 좋다. 하지만, Fig. 10과 같이 Multi tab 면적율(Atab) 90 %의 h = 50 W/m2K의 조건에서는 min, max 표면온도 차이가 1.23 oC에 불과하였지만 바닥면 수냉에 의한 조건에서는 min, max 표면온도 차이가 10.40 oC 만큼 증가함을 알 수 있다. 배터리 측면 전체가 열전달 경로의 역할을 하는 공냉식에 비해 바닥면만 주된 냉각의 경로가 되는 수냉식의 경우가 평균온도는 낮지만, 표면온도의 온도분포의 측면에서는 온도분포가 크게 발생하게 되어 Tabless적용을 하더라도 바닥면만을 수냉 냉각 할 경우, 공냉식 수준의 표면 열분포 및 열적 안전성을 확보하기 위한 추가 고려가 필요함이 확인되었다.

5. 결 론

본 연구에서는 18650타입과 4680타입 원통형 배터리의 Tab구조에 따른 방열특성에 대해 수치적연구를 수행하여 아래와 같은 결론을 도출하였다.

- 1) 18650타입 원통형 배터리 방전평가를 수행하여 U, Y값을 도출하여, 최대 0.85 oC 수준의 건전성을 가지는 CFD모델을 구축하였다.

- 2) 4680타입 원통형 배터리의 용량을 18650타입대비 최소 5배로 가정하여 CFD 모델해석을 수행하여 자연대류를 통한 Passive냉각의 경우, 외기온도 23 oC의 안정적인 조건에도 불구하고 1.0 c-rate 이상에서는 배터리 평균표면온도가 40 oC이상으로 상승하여 열적 안전성에 취약하기 때문에 Active 방열이 필요함을 확인하였다.

- 3) 특히, 4680타입의 경우 18650타입 대비 모든 방전율에서 기존의 18650타입 대비 배터리 표면온도가 높게 나타났으며, 이는 증가된 용량에 의한 발열양 증대에 비해 방열에 기여하는 배터리의 표면적이 줄어들어 발생한 것으로 이를 개선하기 위해서는 추가적인 열저항의 개선도 함께 필요함을 도출하였다.

- 4) 탭 구조를 기존의 Single tab에서 Multi tab의 접촉면의 증가에 의한 열저항 개선을 고려하여 해석을 수행한 결과, Single tab보다는 Multi tab을 구성하여 열저항을 개선함으로써 표면온도 저감 효과를 확인하였으나, Tab의 면적을 증대시켜 열저항을 개선하였음에도 불구하고 자연대류 상태에서 4680타입의 경우, 기존의 18650타입의 Single tab보다도 표면온도가 높아 열적 안전성이 취약함이 확인되었다.

- 5) 4680의 Single tab과 Multi tab(d = 43.6 mm)의 강제대류(h = 50 W/m2K)와 바닥면 수냉식(Tbtm = 23 oC)에 대해 CFD 수행 결과, 바닥면을 적극적으로 수냉식 냉각하더라도 Single tab의 경우, h = 15 W/m2K인 자연대류 결과와 비교하여 최대 1.4 oC의 평균표면온도 감소효과만 보여 h = 50 W/m2K의 경우 보다도 열적안전성 측면에서 효과가 미비하였다. Multi tab의 경우 바닥면 방향의 열저항개선되어 낮아진 만큼 h = 50 W/m2K 결과 대비 최대 7.91 oC 만큼 표면평균온도가 더 낮아지는 것이 확인되어 Single tab구조에서는 수냉식의 효과는 미비하였으나 Tabless구조 적용 시 배터리 표면온도 관점에서는 일부 수냉식을 검토하는 것도 유의미한 수단임이 확인되었다.

- 6) 열적 안전성 측면의 표면온도 분포경향으로는 배터리 측면 전체가 열전달 경로의 역할을 하는 공냉식에 비해 바닥면만 주된 냉각의 경로가 되는 수냉식의 경우가 평균온도는 낮지만, 표면온도의 온도분포의 측면에서는 온도분포가 크게 발생하게 되어 Tabless적용을 통한 바닥면 수냉도입의 경우, 공냉식 수준의 표면 열분포 및 열적 안전성을 확보하기 위한 방안이 필요함이 확인되었다.

본 연구에서 수행된 기초연구를 바탕으로 추후 4680타입 원통형 배터리의 방전 특성 실험을 통해 Tabless구조가 적용된 4680타입 원통형 배터리의 열적 안전성 확보를 위한 공냉식과 수냉식의 결합 및 배터리의 측면과 바닥면 수냉식 열경로 개선에 대한 향후 후속 연구가 기대된다.

Nomenclature

| A : | area, mm2 |

| C : | constant number, - |

| Cp : | specific heat, J/kgK |

| I : | current, A |

| J : | volumetric current transfer rate, A/m3 |

| Q : | amount of heat, W |

| R : | resistance, Ω |

| Rth : | thermal resistance, K/W |

| T : | temperature, oC or K |

| U : | fitting parameter with coefficients an, V |

| V : | voltage, V |

| Vol : | volume, m3 |

| Y : | fitting parameter with coefficients bn, Ω-1 |

| a : | specific area, m2/m3 |

| d : | tab diameter, mm |

| h : | convective heat transfer coefficient, W/m2K |

| k : | thermal conductivity, W/mK |

| t : | thickness, mm |

| ρ : | density, kg/m3 |

Subscripts

| amb : | ambient |

| bat : | battery |

| btm : | bottom |

| cond : | conduction |

| conv : | convection |

| diss : | dissipation |

| heat : | heating |

| irrev : | irreversible |

| jr : | jelly roll |

| neg : | negative |

| oc : | open circuit |

| pos : | positive |

| ref : | reference |

| rev : | reversible |

| t : | total |

Acknowledgments

이 논문은 인하공업전문대학의 지원에 의하여 연구되었습니다.

References

-

J. Frazelle, “Battery Day,” Communications of the ACM, Vol.64, No.5. pp.52-59, 2021.

[https://doi.org/10.1145/3434222]

-

P. Sun, R. Bisschop, H. Niu and X. Huang, “A Review of Battery Fires in Electric Vehicles,” Fire Technology, Vol.56, No.4, pp.1361-1410, 2020.

[https://doi.org/10.1007/s10694-019-00944-3]

- A. A. Pesaran, “Battery Thermal Management in EV and HEVs: Issues and Solutions,” Battery Man, Vol.43, No.5, pp.34-49, 2001.

-

S. Baek and S. Park, “Thermal Analysis of a Battery Cooling System with Aluminum Cooling Plates for Hybrid Electric Vehicles and Electric Vehicles,” Transactions of KSAE, Vol.22, No.3, pp.60-67, 2014.

[https://doi.org/10.7467/KSAE.2014.22.3.060]

-

M. Y. Ryu, T. W. Kim, S. S. Park, J. S. Lee and S. J. Park, “A Study on the Characteristics of the Indirect Air Cooling System of a Lithium-ion Battery Module for Vehicle,” Transactions of KSAE, Vol.26, No.5, pp.663-675, 2018.

[https://doi.org/10.7467/KSAE.2018.26.5.663]

-

H. Oh and S. Park, “Effect of Coolant Flow Characteristics in Cooling Plates on the Performance of HEV/EV Battery Cooling Systems,” Transactions of KSAE, Vol.22, No.3, pp.179-185, 2014.

[https://doi.org/10.7467/KSAE.2014.22.3.179]

-

H. S. Kim, E. Hihara and C. Dang, “Solidification Thermal Behavior of Fin Heat Exchanger with Phase Change Material for Electric Vehicle Thermal Management,” Int. J. Automotive Technology, Vol.23, No.1, pp.257-264, 2022.

[https://doi.org/10.1007/s12239-022-0022-1]

-

T. G. Tranter, R. Timms, P. R. Shearing and D. J. L. Brett, “Communication—prediction of Thermal Issues for Larger Format 4680 Cylindrical Cells and Their Mitigation with Enhanced Current Collection,” Journal of The Electrochemical Society, Vol.167, No.16, Paper No.160544, 2020.

[https://doi.org/10.1149/1945-7111/abd44f]

- D. D. Shetty, M. Sulthan, M. Zuber, I. A. Badruddin and C. R. Kini, “Computational Design and Analysis of a Novel Battery Thermal Management System of a Single 26650 Li-Ion Battery Cell for Electric Vehicle Application,” Journal of Advanced Research in Fluid Mechanics and Thermal Sciences, Vol.93, No.2, pp.61-75, 2022.