상용차용 수소차단밸브의 내부 유로 형상 변경에 따른 유동특성 분석

Copyright Ⓒ 2023 KSAE / 211-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The purpose of this study is to propose a design with optimal performance to prevent the decrease in flow rate and differential pressure performance due to the application of a hydrogen shut-off valve to a hydrogen storage system. A 3D CFD analysis was performed by applying the changed geometry and opening rate of the shut-off valve internal flow path. A valve flow experiment using N2 was conducted for basic analysis, and the experimental results and basic analysis results were compared. As the experimental results of setting the inlet and outlet pressures to be the same for both H2 and N2, the volume flow rate and velocity of H2 were 3.75 times higher than those of N2. In addition, the flow rate increased by 1 %, the pressure decreased by 1 %, and the turbulent kinetic energy decreased by 18 % in the 3-1 condition in which the diameter of the valve needle was reduced to 1 mm. It is determined that condition 3-1 will improve flow performance and reduce vibration and noise.

Keywords:

CV, Pressure, Shut-off valve, Turbulence kinetic energy, Velocity키워드:

밸브 유량 계수, 압력, 차단 밸브, 난류 운동 에너지, 유속1. 서 론

전 세계적으로 심각해지는 기후 변화에 대응하고자 온실가스 배출을 줄이기 위한 규제와 방안 마련에 노력을 기울이는 중이다. 대표적으로 Net-zero의 실현을 목표로 하는 탄소중립(Carbon neutrality)이 있으며, 이는 많은 국가에서 대표 의제로 삼고 있다. 이에 따라 신재생에너지의 개발이 활발히 이루어지는 중이며, 그중 수소에너지를 사용하는 수소연료전지 자동차(FCEV; Fuel Cell Electric Vehicle)가 주목받고 있다. 수소연료자동차는 수소를 산소와 반응시켜 에너지를 생산하기 때문에 온실가스 배출이 거의 없는 친환경 연로로서 주목받고 있으며, 무한정인 물과 유기물 등을 통해 생산이 가능하다. 또한, 화석 연료와 같은 수준의 연료 공급 편의성과 높은 에너지효율을 가진다는 장점이 있어1-3) 정부의 주도로 기술 개발 및 보급이 확대되고 있다.4,5)

수소연료전지 자동차는 수소저장시스템, 연료전지 시스템, 구동모터로 구성되어있다. 그중 수소저장시스템은 에너지원인 수소를 고압으로 저장하며, 35 MPa의 충전 압력을 사용하는 일반 승용차에 비해 많은 양의 수소연료를 충전해야 하는 상용 자동차는 효율성과 경제성의 이유로 87.5 MPa의 고압으로 수소를 저장한다.6-8) 이러한 수소저장시스템은 리셉터클(Receptacle), 차단 밸브(Shut-off valve), 매니폴드(Manifold), 수소탱크(Hydrogen tank)로 구성되며, 시스템 내의 유량을 제어하는 밸브는 핵심적인 구성요소다. 그러나 수소가스의 유량 조절을 위한 밸브의 적용은 수소가스의 충전 시 유량 성능의 감소와 충전 효율 저하라는 단점을 가지고 있다. 이에 따라, 수소 충전시스템의 유량 조절을 위해 수소 밸브에 대한 연구가 필수적이다.

Jin 등9)과 Chen 등10,11)은 수소연료전지 자동차의 고압 수소 감압 프로세스와 밸브 내부 유로의 유동을 압력 분포, 속도 변화 등을 기준으로 분석하고, 에너지 손실을 줄이는 다단 고압 감압 밸브(MSHPRV)를 설계하여 밸브 개방 과정에서 소음과 고장을 최소화하는 등 밸브의 안정성과 성능 향상을 위한 연구를 진행하였다. 또한, Ye 등12)과 Simic와 Herakovic13)이 진행한 CFD 해석 결과에 의하면 스풀 밸브의 형상에 따른 압력 분포가 유동 특성에 미치는 것을 확인할 수 있었으며, Ye 등14,15)은 고압 수소저장시스템에서 스풀 헤드 각도를 변경시켜 수소의 내부 유동을 압력 분포와 속도 분포 등을 통해 분석하였다. 이 결과를 통해 체크밸브 설계의 기준을 제시하였고, 고압 수소 밸브 니들의 CFD모델을 밸브 스풀 형상에 따라 수소의 유동을 분석하여 체크 밸브와 밸브 니들의 설계에 연구 자료를 제공하였다. 이를 통해 밸브의 내부 유로의 형상은 유동에 직접적인 영향을 미치며, 유량을 제어하는 밸브 유동 특성을 결정하는 중요한 인자임을 확인할 수 있었다.

따라서, 본 연구에서는 수소저장시스템에서 차단 밸브(Shut-off valve)의 적용으로 인해 발생하는 유동 성능 저하를 최소화하고 개선하기 위해 내부 유로의 형상을 변경하여 수치 해석을 수행하였다. 수소저장시스템의 특성상 수소 기체의 유동을 제어하기 위해 니들 밸브 형식의 차단 밸브를 사용하기 때문에 선행연구와의 차별화를 위해 밸브 시트(Seat)와 니들(Needle)의 형상을 변경하여 적용하였으며, 이에 따라 유로 형상 변경에 따른 유속 분포(Velocity distributions), 압력 분포(Pressure distributions), 질량 유량(Mass flow rate)에 의한 밸브 유량 계수(CV)를 분석하였다. 또한, 밸브의 소음 및 진동 발생과 강도에 대해 확인할 수 있는 난류 운동 에너지(Turbulence kinetic energy)에 대해 분석하였다.

2. 실험 방법

2.1 실험 장치

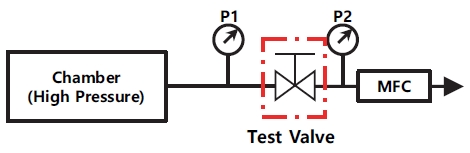

본 밸브 유동 실험에 사용된 실험 장치는 Fig. 1의 개략도와 같이 고압챔버(High pressure chamber), 압력계(Pressure gauge), 질량유량제어기(MFC; Mass flow controller)를 사용하여 구성하였다.

질량유량제어기는 Table 1을 통해 확인할 수 있듯이 Bronkhorst사의 EL-FLOW Select F-113AC 모델을 사용하였다. 이 모델은 질소 기체를 기준으로 최소 0 MPa의 압력에서 4 ~ 200 Ln/min, 최대 10 MPa의 압력에서 8 ~ 1600 Ln/min 사이의 유량을 정밀하게 측정 가능하며, 사용 가능 온도는 –10 oC(263.15 K) ~ 70 oC(343.15 K)이다.

2.2 실험 조건

Table 2를 통해 본 연구에서 진행된 밸브 유동 실험에 적용된 조건을 나타내었다. 밸브 입구 압력은 3.23 MPa, 밸브의 개도율은 100 %로 적용하였으며, KOSHA GUIDE D-66-2020의 기술지침16-21)을 참고하였다. 이는 설정압력이 0.103 MPa에서 41.379 MPa 범위 내에서 과압에 의한 용기 파열 예방, 밸브 시트의 기밀성 및 분출 압력 시험을 위한 기술 지침으로, 이에 따라 안전 문제 방지를 위해 상온의 질소(N2)를 사용하여 시험을 진행하였다.

3. 수치 해석 방법

3.1 적용 난류 모델

고압 유동에 대한 계산을 수행해야 하는 수소저장시스템의 특성상 높은 레이놀즈수(Re)를 요구하기 때문에 Launder와 Spalding에 의해 제안된 Standard k-ϵ 모델22)을 적용하여 유동 해석을 진행하였다.

본 연구에 적용된 Standard k-ϵ 모델은 RANS(Reynolds Averaged Navier-Stokes) 방정식을 기반으로 하며, 난류 운동 에너지(k; Turbulent kinetic energy)와 난류 소산율(ϵ; Turbulent dissipation rate)을 통해 난류 점성(μt; Turbulent viscosity)를 계산한다.

3.2 수치 해석 조건

Table 3은 수소차단밸브 형상에 적용된 초기조건과 경계조건을 나타낸 것이다. 실험 결과와의 비교를 위해 수치 해석 조건을 실험 조건과 동일하게 설정하였으며, 입구와 출구의 압력을 3.23 MPa와 2.36 MPa로, 유체의 온도는 20 oC(293K) 조건과 –40 oC(233K) 조건으로 설정하였다. 작동 유체는 Table 4와 같이 ANSYS Fluent 프로그램에 저장되어있는 질소와 수소의 물성치를 적용하여 수치 해석을 진행하였다.

3.3 수소차단밸브 유로 형상

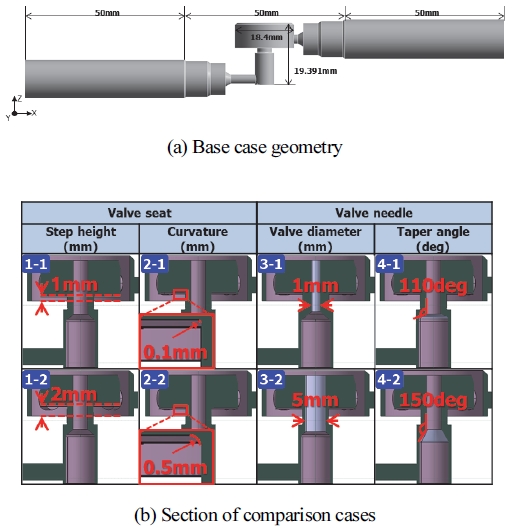

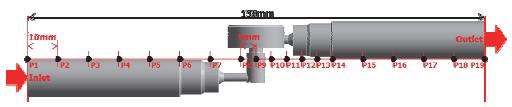

본 연구는 고압 수소저장시스템에서 수소차단밸브의 내부 유로 형상 변경이 유동 성능에 미치는 영향을 분석하기 위해 유로를 모델링 하였다. Fig. 2(a)는 ANSYS 프로그램의 Spaceclaim 툴을 사용하여 제작한 차단 밸브의 내부 유로 형상이며, 좌측을 입구(Inlet), 우측을 출구(Outlet)로 설정하였다. 유로 중앙의 형상은 밸브 니들이 직접 유로의 차단과 개방을 진행하는 작동부(Operating part)의 형상이다.

또한, 밸브의 내부 유로 형상 변경을 통해 유동 특성을 분석하고자 직접적으로 내부 유로 변경에 영향을 미치는 인자를 밸브의 시트와 니들로 선정하였으며, Table 5와 Fig. 2(b)를 통해 나타내었다. 밸브 시트의 단차(Step height)는 작동부 상단의 부피를, 곡률(Curvature)은 난류 와 유량에 영향을 미치기 때문에 변경 인자로 선정하였다.23) 직접적으로 밸브 유로의 개방과 차단의 역할을 하는 니들은 직경(Diameter)과 테이퍼 각(Taper angle)을 변경하였으며, 기본 조건을 고정한 상태에서 모든 변경 인자를 조건별로 한 가지씩 변경하여 해석을 진행하였다.

3.4 격자 생성 및 격자 의존성 검증

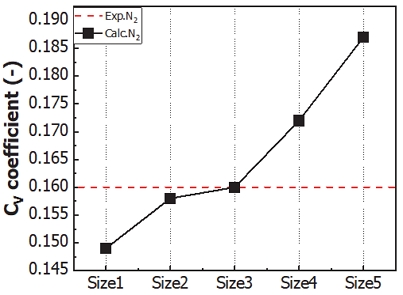

수치 해석의 신뢰성을 확보하기 위해 유효한 격자 크기 선정은 필수적이며, 이에 따라 격자 의존성을 확인하는 과정이 필요하다. 격자 의존성 검증은 입구, 출구, 작동부의 3부분으로 나누어 진행하였으며, 선정된 격자의 크기는 Table 6에서 확인할 수 있다. 이에 대한 결과를 Fig. 3을 통해 확인할 수 있으며, Size 3의 격자 크기를 적용한 해석 결과가 실험 결과의 CV 값과 동일하기 때문에 수치 해석의 신뢰성이 확보되었다고 판단하였다.

Fig. 4는 ANSYS의 Mesh 툴을 사용하여 생성한 차단 밸브 내부 유로의 격자를 나타내었다. 생성된 격자의 수는 약 940만 개, 격자의 품질(Quality)은 왜도(Skewness)의 평균값이 0.2 이하, 직교성(Orthogonal)의 평균값이 0.8 이하로 제작되어 충분한 격자의 품질을 보였다.

4. 결과 및 고찰

4.1 기초 해석 결과 분석

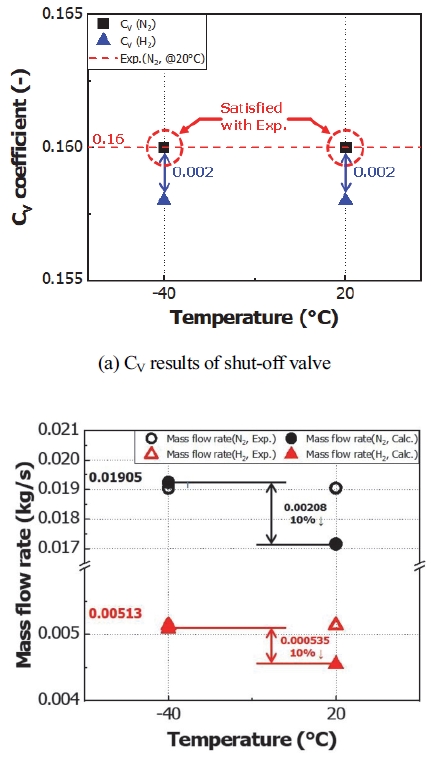

변경된 형상 조건을 적용한 차단 밸브의 결과를 기존 형상의 밸브와 비교하기에 앞서 실험 결과와 수치 해석 결과의 비교를 진행하였다. 수치 해석은 실험과 동일한 조건을 적용하여 진행하였으며, Fig. 5에 수소차단밸브의 100 % 개도율 조건에서 작동 유체의 종류와 온도에 따른 CV와 질량 유량에 대한 결과를 정리하였다.

Fig. 5(a)의 온도 및 작동 유체에 따른 CV 결과를 통해 20 oC(293 K)와 –40 oC(233 K) 온도 조건에서 질소의 CV가 0.16으로 동일한 결과를 보였으며, 실험 결과와 동일한 것을 확인할 수 있었다. 수소의 경우도 질소의 CV 결과와 동일하게 온도에 의한 차이는 미미한 것으로 판단되며, 질소의 CV 결과에 비해 0.002 낮은 0.158의 값을 보였다. Fig. 5(b)의 질량 유량 결과에서는 질소의 –40 oC (233 K) 온도 조건에서 수치 해석 결과가 실험 결과에 비해 약 0.994 % 높고, 수소의 수치 해석의 결과가 실험 결과에 비해 약 0.513 % 낮은 것을 확인할 수 있었다. 그러나 20 oC(293 K) 온도 조건에서의 결과는 각각의 실험 결과에 비해 질소와 수소가 약 10 % 낮은 결과를 보였다. 이와 같이 온도에 의해 질량 유량이 변함에도 동일한 CV 결과를 보이는 이유는 온도 감소에 의해 질소와 수소의 밀도가 증가하지만, 온도 변화에 상관없이 동일한 체적 유량이 흐르기 때문이다. 이를 통해 실험과 수치 해석에 대한 결과의 오차가 충분히 낮은 것을 확인하였고, 신뢰성이 확보되었다고 판단된다.

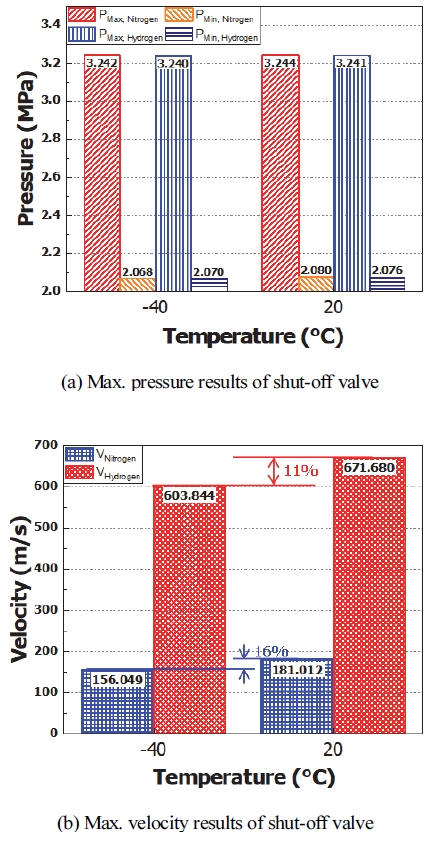

밸브 내부의 압력과 유속의 수치해석 결과는 Fig. 6의 (a)와 (b)를 통해 확인이 가능하다. 입구 및 출구 파이프 끝단의 압력은 입구가 3.23 MPa, 출구가 2.36 MPa로 모든 조건에서 동일하게 계산되었다. Fig. 6(a)의 밸브 내부 압력 분포를 통해 밸브 내부 유로의 최대 및 최소 압력의 차이는 3.244 MPa를 기준으로 0.06 %(0.002 MPa)에서 0.12 %(0.004 MPa)의 차이를 보인다. 이를 통해 온도와 작동 유체의 변경은 최대 및 최소 압력의 결과에 대해 큰 영향을 미치지 못하는 것으로 판단된다. Fig. 6(b)의 유속 결과의 경우, –40 oC(233 K) 온도 조건의 유속은 20 oC(293 K) 온도 조건에 비해 질소가 약 16 %, 수소가 약 11 % 감소하였다. 또한, 수소의 유속은 동일한 입⋅출구 압력 조건에서 질소에 비해 약 3.75배 높은 결과를 보였다. 이는 수치 해석 결과, 질소에 비해 수소의 체적 유량이 동일한 입⋅출구 압력 조건에서 약 3.75배 높아 발생한 결과로 판단되며, 동일한 유로 조건에서 유량이 증가함에 따라 유속이 증가한다는 것을 확인할 수 있다.

4.2 형상 변경에 따른 유동 특성 분석

형상 변경에 따른 유동 특성의 결과를 분석하기 위하여 –40 oC 온도의 수소(H2)를 적용한 수치 해석을 진행하였으며, 유로를 X 방향으로 5 mm와 10 mm의 단위로 19개의 단면을 생성하여 Fig. 7과 같이 나타내었다. 내부 유로의 형상이 변경되는 작동부 영역은 5 mm 단위로 단면을 생성하였으며, 그 외의 영역은 10 mm 단위로 단면을 생성하여 계산된 수치해석 결과를 확인하였다.

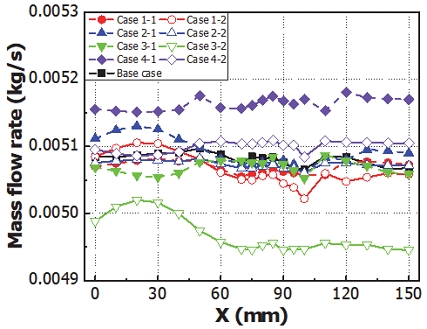

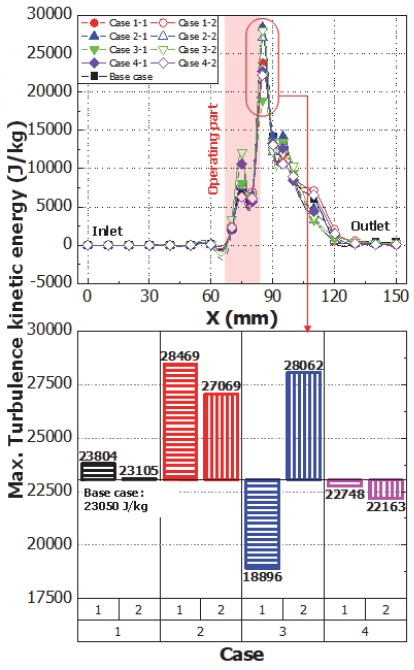

형상 변경이 유동 성능에 미치는 영향을 분석하기 위해 질량 유량의 결과를 확인하였으며, 유량의 측정은 Fig. 7을 통해 나타낸 측정 지점의 유량을 측정하여 Fig. 8과 같이 그래프로 정리하였다. 유량의 측정 결과 3-2의 조건에서 질량 유량을 기준으로 기본 조건에 비해 2.5 %(0.00013 kg/s) 감소하였고, 4-1 조건에서 1.7 %(0.00009 kg/s) 증가하였다. 그 외의 조건들은 큰 차이를 보이지 않았으며, 형상 변경조건에 따른 유량의 결과가 3-2와 4-1 조건을 제외한 모든 조건에서 큰 차이가 없음을 확인하였다.

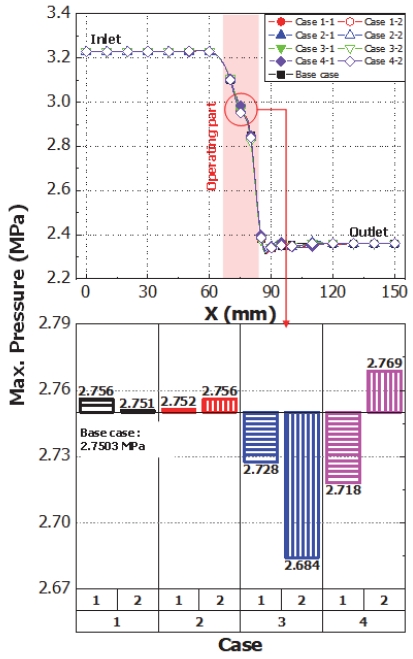

내부 유동 특성의 분석을 위해 Fig. 9에서 11과 같이 유로 내부의 최대 압력, 최대 유속, 최대 난류 운동 에너지를 확인하였다. Fig. 9의 최대 압력 결과 그래프의 경우, 모든 조건에서 동일한 경향을 보이며, 작동부 영역인 75 mm 위치에서 가장 큰 차이를 보였다. 75 mm 위치에서 조건별 최대 압력 결과는 3-2 조건에서 약 2.4 %(0.0664 MPa), 4-1 조건에서 약 1.2 %(0.0323 MPa) 낮은 결과로 가장 큰 차이를 보이며, 그 외의 조건에서는 1 % 미만의 차이를 보였다. 이 결과를 통해 밸브 시트 및 니들 형상 변경은 밸브 내부의 압력 분포에 큰 영향을 미치지 못하는 것으로 판단된다.

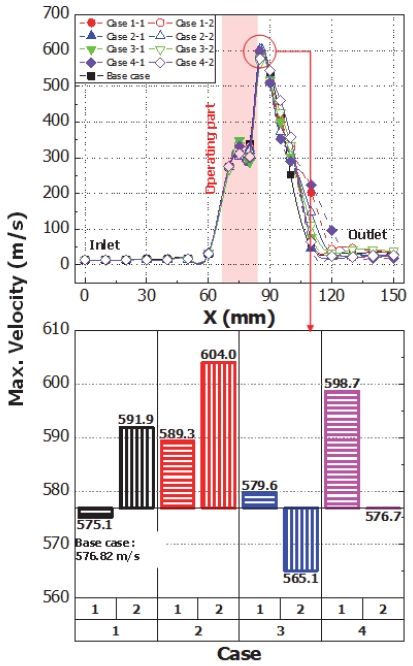

Fig. 10의 최대 유속 결과 그래프는 70 mm에서 120 mm까지의 영역을 제외한 입구 및 출구 파이프 구간에서 유사한 결과를 보이며, 85 mm 위치에서 가장 빠른 유속을 보이는 것을 확인할 수 있었다. 85 mm 위치의 최대 유속 결과는 질량 유량이 가장 높은 조건인 4-1 조건에서 증가하였으며, 가장 낮은 질량 유량 결과를 보인 3-2 조건에서 가장 낮은 유속 결과를 보였다. 그러나 질량 유량의 변화가 거의 없는 1-2, 2-1, 2-2, 4-1번 조건에서 유속이 증가하는 경향을 확인하였으며, 그 외 1-1, 3-1, 4-2 조건에서 큰 차이를 보이지 못하였다. 이에 따라, 시트의 단차가 증가함에 따라 유속 또한 증가하는 경향을 보이며, 곡률 변경은 유속을 증가시키는 것을 확인할 수 있었다. 또한, 니들의 직경과 테이퍼 각이 증가함에 따라 유속이 감소하는 경향을 확인할 수 있었다.

Fig. 11의 난류 유동 에너지의 결과는 그래프에 나타난 바와 같이 가장 높은 유속 결과를 보이는 85 mm 위치에서 가장 높은 결과를 보였다. 이는 높은 유속을 보이는 유동이 급격히 감소하여 발생하는 것으로 판단되며, 작동부 또한 난류 운동 에너지가 증가하는 것을 확인할 수 있었다. 이에 따라 3-1 조건이 기본 조건에 비해 10 %(4,154 J/kg) 낮은 난류 운동 에너지 결과를 보이며, 소음과 진동의 영향을 감소시키는 형상으로 판단된다.

그러나, 앞선 Fig. 9에서 11까지의 결과에서 형상 조건에 따라 동일한 경향을 보이지 않는 것을 확인할 수 있다. 이는 수치 해석 결과를 확인하는 위치가 최대 결과를 보이는 위치와 달라 발생하는 결과로 확인된다. 최대 유속을 나타내는 위치는 모델별로 약간의 차이를 보이며, 일정 유속 이상의 결과를 보이는 주유동의 길이와 형상이 모든 모델마다 다르게 나타나기 때문이다. 이에 따라, 압력 및 난류 운동 에너지의 결과도 변하여 미미한 결과의 차이를 보이는 것으로 판단된다.

4.3 개도율에 따른 유동 특성 분석

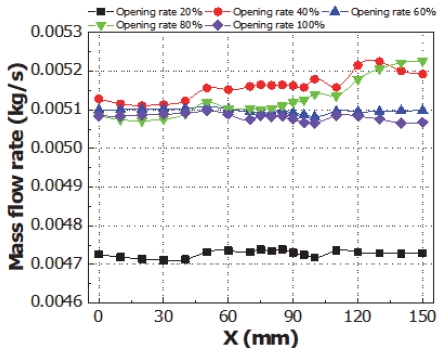

수소차단밸브의 개도율 변경에 따른 유동 성능 및 특성의 분석을 위해 100 %부터 20 %까지 20 %의 단위로 변경하여 수치 해석을 진행하였다. 개도율에 따른 질량 유량의 결과는 Fig. 12를 통해 확인할 수 있으며, 개도율이 변하지 않을 경우, X축 방향에 따른 유량 측정 결과는 최대값과 최소값의 차이가 약 0.0002 kg/s로 100 % 개도율 결과를 기준으로 약 3.92 %의 매우 적은 변화량을 보였다. 또한, 40 %의 개도율 까지는 유량이 증가하다가 40 % 개도율 이후에는 일정 값에 수렴하는 것을 확인할 수 있다.

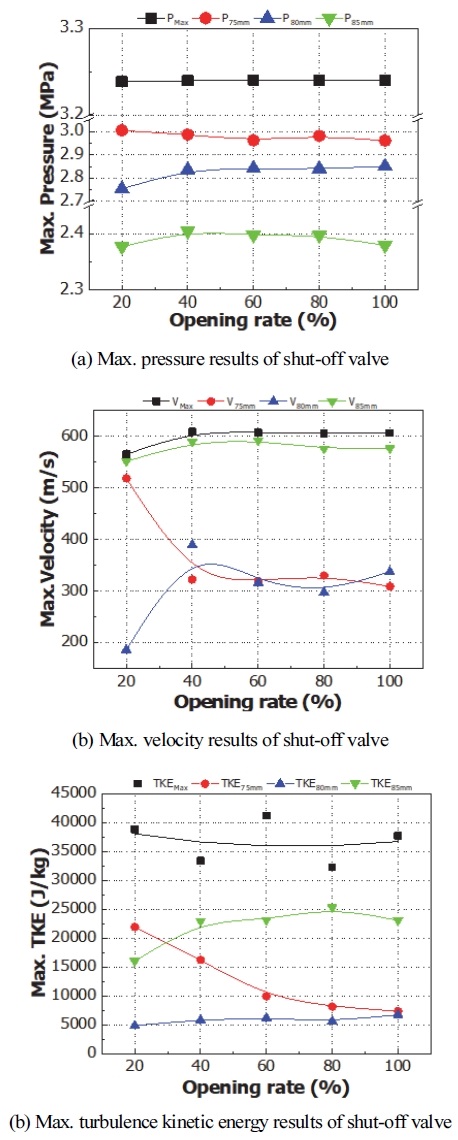

Fig. 13은 75 mm, 80 mm, 85 mm 위치에서 개도율에 따른 압력, 유속, 난류 운동 에너지를 그래프로 정리한 결과이다. Fig. 13(a)의 최대 압력 결과에 의하면, 밸브 유로 전체의 최대 압력 결과는 모든 개도율 조건에서 3.23 MPa로 동일하고 개도율에 따라 큰 차이가 없는 것을 확인할 수 있다. 또한, 모든 개도율 조건에서 밸브의 작동부를 지나며 감소하는 경향을 동일하게 보였다. Fig. 13(b)의 최대 유속 결과를 통해 개도율이 증가함에 따라 Y축을 기준으로 중앙 위치의 단면에서 최대 유속은 40 % 개도율까지 증가하고, 약 600 m/s의 유속에서 수렴하는 경향을 보인다. 그러나, 밸브 중앙 위치인 75 mm의 최대 유속 결과는 반대로 40 % 개도율 조건까지 감소하다가 315 m/s의 유속에서 수렴하는 경향을 보인다. 이는 밸브 개도율이 증가함에 따라 유동 면적이 증가하여 유속이 감소하기 때문에 발생하는 결과로 판단된다. 또한, 개도율에 따른 난류 운동 에너지는 Fig. 13(c)를 통해 확인 가능하다. 이에 따르면, 유로 전체에서의 최대 난류 에너지와 75 mm 위치에서의 최대 난류 운동 에너지 결과는 개도율이 증가함에 따라 감소하는 경향을 보이며, 85 mm 위치에서의 최대 난류 운동 에너지 결과는 개도율이 증가함에 따라 증가하는 경향을 보인다. 이는 75 mm 위치에서 개도율이 증가함에 따라 유로의 면적이 확대되어 유속이 감소하는 것을 확인할 수 있으며, 이로 인해 작동부 하부와 상부간의 유속 변화량이 감소하기 때문에 난류 운동 에너지의 계산 결과가 감소하는 것으로 판단된다. 이와 반대로 80 mm와 85 mm 위치에서는 개도율이 증가함에 따라 작동부 상부로 유입되는 유량이 증가하고, 이에 따라 출구 파이프로 배출 유체의 유속이 증가하여 유속의 변화량이 증가하여 발생하는 결과로 판단된다. 이에 따라 밸브의 유동은 작동부의 유로 면적의 영향을 크게 받는 것으로 판단되며, 유로 면적이 증가할수록 유동 성능이 증가하고, 유로 면적이 일정 수준 이상에서 유동 성능이 수렴하는 경향을 보이는 것을 확인하였다.

5. 결 론

본 연구는 상용차용 고압 수소저장시스템에 수소차단밸브의 적용으로 인한 유동 성능 저하를 방지하기 위해 수소차단밸브의 내부 유로 형상을 변경하여 유동 성능 및 특성을 수치 해석적으로 분석하였으며, 다음과 같은 결론을 얻었다.

- 1) 작동 유체가 변함에 따라 내부 유동 특성이 변하는 이유는 유체의 밀도와 비중에 의한 영향이 큰 것으로 판단되며, 밸브 작동부의 형상 및 유동 면적이 유동 성능과 특성에 영향을 미치는 것으로 판단된다.

- 2) 밸브 시트 형상 변경의 경우, 단차의 높이는 유동에 큰 영향을 미치지 않는 것으로 판단되며, 곡률의 변경은 압력을 제외한 유속과 난류 운동 에너지를 증가시키는 것을 확인할 수 있었다.

- 3) 밸브 니들의 직경과 테이퍼 각도는 밸브의 유량에 영향을 미치는 형상 변경 인자로 판단되며, 밸브 니들의 직경이 감소함에 따라 유속과 난류 운동 에너지가 감소하는 것을 확인할 수 있었다.

- 4) 앞선 결과에 따라 밸브 시트의 형상을 변경하지 않는 기본 조건과 밸브 니들의 직경을 감소시키고, 테이퍼 각을 감소시키는 3-1과 4-1 조건이 유동 성능과 진동 및 소음 발생에 유리한 것으로 판단된다.

- 5) 개도율 변경에 따른 질량 유량의 변화는 개도율이 증가할수록 유량이 증가하며, 일정 개도율(40 %) 이상에서는 수렴하는 경향을 보인다. 이는 유로의 면적의 영향으로 판단되며, 유로가 증가할수록 동일한 압력 조건에서 많은 유량을 확보할 수 있을 것으로 판단된다.

Nomenclature

| k : | turbulent kinetic energy, m2/s2 |

| ϵ : | turbulent dissipation rate, m2/s3 |

| μt : | turbulent viscosity, m/s |

Acknowledgments

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구이다(2022303004020C, 수소저장시스템의 멀티 및 싱글제어가 가능한 제어기 기술개발).

References

-

Y. J. Chung, “Role of Fuel Cell Power Plant in Hydrogen Economy,” Journal of the Korean Management Science Review, Vol.38, No.1, pp.15-29, 2021.

[https://doi.org/10.7737/KMSR.2021.38.1.015]

-

K. Cheon and J. Kim, “Hydrogen Economy in Major Countries: Policies of Promotion and Lessons Learnt from Them,” Journal of the Korean Society of Mineral and Energy Resources Engineers, Vol.57, No.6, pp.629-639, 2020.

[https://doi.org/10.32390/ksmer.2020.57.6.629]

- S. H. Baek, “Technology Trends of Fuel Cells,” The World of Electricity, Vol.55, No.5, pp.22-25, 2006.

- J. A. Choi, S. W. Ji and J. S. Jang, “A Study on Design of Ultra-high-pressure Ball Valve for Hydrogen Station,” Journal of Drive and Control, Vol.18, No.3, pp.23-29, 2021.

- C. W. Nam, R. M. Kim and H. H. Kim, “A Numerical Study of Flow Control Valve to Flow Characteristics by Pressure Difference for Hydrogen Station,” Journal of the Korean Institute of Gas, Vol.25, No.2, pp.23-29, 2021.

- Society of Automotive Engineers (SAE), “Fueling Protocols for Light Duty Gaseous Hydrogen Surface Vehicles (standard J2601_201612),” SAE International, 2016.

-

J. Y. Zheng, X. Liu, X. Ping, P. Liu, Y. Zhao and J. Yang, “Development of High Pressure Gaseous Hydrogen Storage Technologies,” International Journal of Hydrogen Energy, Vol.37, No.1, pp.1048-1057, 2012.

[https://doi.org/10.1016/j.ijhydene.2011.02.125]

-

P. F. Liu, J. K. Chu, S. J. Hou, P. Xu and J. Y. Zheng, “Numerical Simulation and Optimal Design for Composite High-pressure Hydrogen Storage Vessel: A Review,” Renewable and Sustainable Energy Reviews, Vol.16, No.4, pp.1817-1827, 2012.

[https://doi.org/10.1016/j.rser.2012.01.006]

-

Z. J. Jin, F. Q. Chen, J. Y. Qian, M. Zhang, L. L. Chen, F. Wang and Y. Fei, “Numerical Analysis of Flow and Temperature Characteristics in a High Multi-stage Pressure Reducing Valve for Hydrogen Refueling Station,” International Journal of Hydrogen Energy, Vol.41, No.12, pp.5559-5570, 2016.

[https://doi.org/10.1016/j.ijhydene.2016.02.013]

-

F. Q. Chen, M. Zhang, J. Y. Qian, L. L. Chen and Z. J. Jin, “Pressure Analysis on Two-step High Pressure Reducing System for Hydrogen Fuel Cell Electric Vehicle,” International Journal of Hydrogen Energy, Vol.42, pp.11541-11552, 2017.

[https://doi.org/10.1016/j.ijhydene.2017.02.077]

-

F. Chen, J. Qian, M. Chen, M. Zhang, L. Chen and Z. Jin, “Turbulent Compressible Flow Analysis on Multi-stage High Pressure Reducing Valve,” Flow Measurement and Instrumentation, Vol.61, pp.26-37, 2018.

[https://doi.org/10.1016/j.flowmeasinst.2018.03.013]

-

Y. Ye, C. B. Yin, X. D. Li, W. J. Zhou and F. F. Yuan, “Effects of Groove Shape of Notch on the Flow Characteristics of Spool Valve,” Energy Conversion and Management, Vol.86, pp.1091-1101, 2014.

[https://doi.org/10.1016/j.enconman.2014.06.081]

-

M. Simic and N. Herakovic “Reduction of the Flow Forces in a Small Hydraulic Seat Valve as Alternative Approach to Improve the Valve Characteristics,” Energy Conversion and Management, Vol.89, No.4, pp.708-718, 2015.

[https://doi.org/10.1016/j.enconman.2014.10.037]

-

J. Ye, Z. Zhao, J. Cui, Z. Hua, W. Peng and P. Jiang, “Transient Flow Behaviors of the Check Valve with Different Spool-head Angle in High-pressure Hydrogen Storage Systems,” Journal of Energy Storage, Vol.46, Paper No.103761, 2022.

[https://doi.org/10.1016/j.est.2021.103761]

-

J. Ye, J. X. Cui, Z. L. Hua, J. L. Xie, W. Z. Peng and W. Wang, “Study on the High-pressure Hydrogen Gas Flow Characteristics of the Needle Valve with Different Spool Shapes,” International Journal of Hydrogen Energy, Vol.48, No.30, pp.11370-11381, 2022.

[https://doi.org/10.1016/j.ijhydene.2022.04.073]

- KOSHA GUIDE D-66-2020, Technical Guidelines for Discharge Pressure and Seat Tightness Test of Safety Valves, Korea Occupational Safety and Health Agency, 2020.

- API Recommended Practice 576 2nd Edn., Inspection of Pressure-Relieving Device, December 2000.

- API Standard 527 4rd Edn., Seat Tightness of Pressure Relief Valves, July 2014.

- API RP 520 7th, Sizing, Selection, and Installation of Pressure-Relieving Devices in Refineries. Part I. Sizing and Selection, January 2000.

- KS B 6216, Steam Boilers and Pressure Vessels, 1998.

- KS B 6750, Pressure Vessels-General Requirement for Design and Construction, 2012.

-

B. E. Launder and D. B. Spalding, “The Numerical Computation of Turbulent Flows,” Computer Methods in Applied Mechanics and Engineering, Vol.3, No.2, pp.269-289, 1974.

[https://doi.org/10.1016/0045-7825(74)90029-2]

-

D. W. Jung, J. Choi and H. K. Suh, “Analysis of Thermal Flow Characteristics according to the Opening Ratio of High-Pressure Valve for Hydrogen Storage Tank,” Transactions of the Korean Hydrogen and New Energy Society, Vol.33, No.5, pp.525-533, 2022.

[https://doi.org/10.7316/KHNES.2022.33.5.525]