공랭식 배터리 팩 모듈의 채널 리브 형상에 따른 냉각 효율 향상 연구

Copyright Ⓒ 2023 KSAE / 209-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Precise temperature control in battery packs is critical for battery-operated vehicles such as electric and hybrid vehicles. In general, an air-cooled battery pack for a hybrid vehicle is closely packed with many battery modules that encapsulate several battery cells. The internal space design of the air-cooled battery pack for better air flow directly influences the cooling efficiency of the battery pack. Among the design shapes that influence the cooling efficiency of the battery pack, rib shapes are selected for the cost effective enhancement of cooling performance. The entire detailed space for cooling air passages in the battery pack is modeled for the FEM temperature and pressure development analysis. Rib designs of battery module are suggested for the best air cooling efficiency, and several designs are compared with respect to the small temperature rise and less pressure drop in the air-cooled battery pack. Based on the rib size analysis, the flow rate deviation value and temperature uniformity were improved by up to 86.36 % and 90 %, respectively. However, the flow space inside the air channel decreased, as shown by the 29.43 % decrease in pressure drop value.

Keywords:

Hybrid electric vehicle(HEV), Air-Cooled battery pack, Thermal management system, Air flow behavior, Channel rib, Mass flow distribution, Pressure drop, Porosity, Computational fluid dynamics키워드:

하이브리드 자동차, 공랭식 배터리 팩, 열관리 시스템, 공기 유동, 채널 리브, 유량 분포, 압력 강하, 공극률, 전산 유체 역학1. 서 론

대부분의 친환경 차량에는 이차 전지인 리튬-이온 배터리를 주로 사용한다. 리튬-이온 배터리는 높은 에너지 밀도 및 효율, 긴 수명 그리고 가벼운 무게 등의 장점을 가지고 있다. 그러나 전동화 차량의 동력 성능 향상에는 동력 전달 시스템의 발열이 뒤따를 수밖에 없다. 또한 배터리 모듈(Battery module)로 구성된 배터리 팩(Battery pack)의 특성상 중심부에서 더 많은 열이 발생하여 온도 불균형이 생긴다. 이는 배터리의 성능 및 수명을 저하시킬 뿐만 아니라 용량 감소(Capacity fade), 전력 소실, 열 폭주(Thermal runaway) 현상으로 발화 및 폭발까지 이어질 수 있다. 따라서 리튬-이온 배터리의 최적 온도인 20 ~ 40 oC를 유지하며 배터리 팩 내부에서의 균일한 온도 편차를 위해 배터리 열관리는 필수적이다.1-4)

배터리의 열관리를 위한 냉각 방식으로는 크게 수랭식과 공랭식으로 분류된다. 수랭식은 냉각수와 같은 액체를 이용하여 배터리 셀을 냉각하는 방식이다. 수랭식의 경우, 배터리 셀 사이에 유로를 설치한 직접 수랭식과 배터리 셀 하단 냉각 판에 유로를 설치하여 배터리를 간접적으로 냉각시키는 간접 수랭식으로 구분된다. 그러나 냉각수가 유출되어 배터리 팩에 접촉하면 큰 화재로 이어질 수 있다는 점과 공랭식에 비해 복잡한 시스템, 많은 부품 수로 인한 중량 상승뿐만 아니라 비싸다는 단점이 있다.

하이브리드 차량의 경우는 전기 구동 비율이 순수전기자동차보다 낮기 때문에 배터리 팩의 크기 및 밀집도가 순수전기자동차의 경우보다 작다. 따라서 하이브리드 차량의 대부분은 공랭식 배터리 팩 구조로 대류 열 냉각 방식을 채택한다. 배터리 팩 내부의 공기 흐름의 효율성이 블로워(Blower motor) 등의 성능과 연계되어 냉각 효율에 영향을 주기 때문에 내부 구조에서 공기 흐름이 열 냉각에 도움이 되도록 설계해야 한다.

본 연구에서는 블로워 모터가 설치된 HEV용 공랭식 배터리 팩을 설계하여 강제 대류를 통한 냉각 방식을 설정하였다. 또한 배터리 모듈 내 채널 리브의 설계 변경을 통해 질량 유량(Mass flow)의 균일화를 통한 배터리 팩 내부의 온도 불균형을 해결하고, 리튬-이온 배터리의 최적 온도를 유지할 수 있는 냉각 시스템 해석을 진행한다.

2. 공랭식 배터리 팩의 냉각 유동 모델링

2.1 공랭식 배터리 팩의 형상

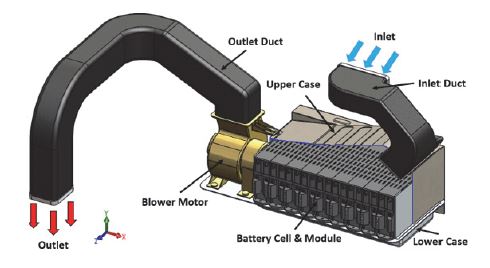

공랭식 배터리 팩 시스템의 주요 부품은 Fig. 1과 같이 입구 덕트(Inlet duct), 상부 덮개(Upper case), 모듈(Module), 셀(Cell), 하부 덮개(Lower case), 블로워 모터(Blower motor), 출구 덕트(Outlet duct)로 구성된다. 이러한 HEV 공랭식 배터리 팩 시스템은 대부분 차량의 트렁크나 뒷좌석 시트 하단에 탑재되어 있다. 입구 덕트는 대게 뒷좌석 중앙 시트 쿠션 하단 또는 중앙 시트 백 상단에 위치한다. 상부 덮개는 입구 덕트와 연결되어 있어, 입구 덕트로 유입된 실내 공기가 외부로 빠져나가지 않고 온전히 모듈 내 에어 채널(Air channel)로 흐를 수 있도록 밀폐시켜준다. 상부 덮개 내부에는 얇은 판 형태로 이루어진 다수의 셀이 직렬 형태로 연결되어 모듈을 구성하고 있다. 모듈은 셀로 가해지는 열이나 진동을 방지할 수 있도록 단단한 프레임으로 구성되어 있다. 또한 각각의 모듈은 직렬로 연결되어 배터리 팩 형태를 이룬다. 하부 덮개는 배터리 팩 하부에 위치하여, 배터리 팩을 지지함과 동시에 하부로부터 유입될 수 있는 이물질을 방지한다. 또한 각 셀에서 열 교환이 이루어진 뜨거운 공기가 방출될 수 있도록 공기 통로가 설계된다. 블로워 모터는 모듈의 끝 단에 배치되고, 내부에는 쿨링 팬(Cooling fan)이 설치되어 있다. 출구 덕트는 긴 관 형태로, 뜨겁게 달궈진 공기가 관을 통해 차량의 외부로 빠져나갈 수 있도록 설계된다.

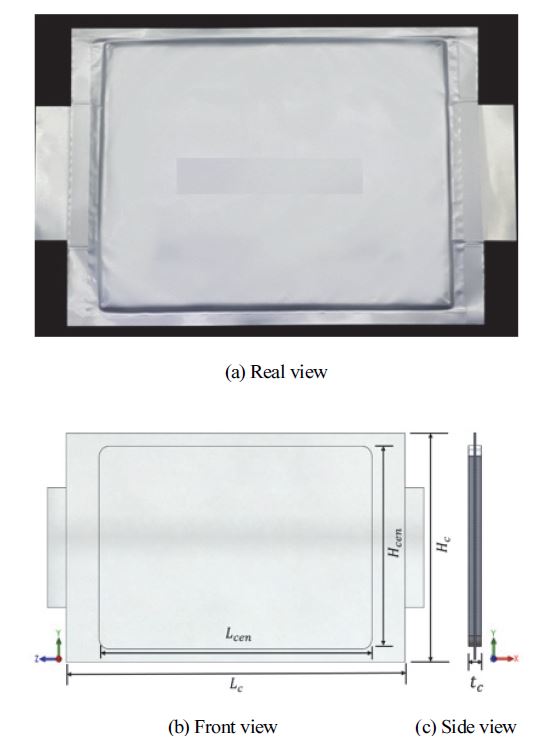

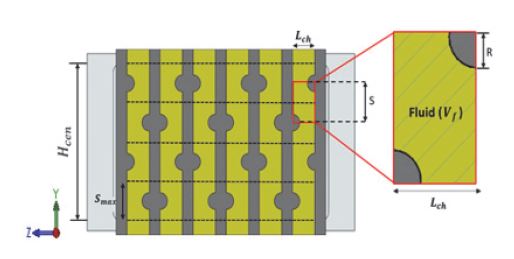

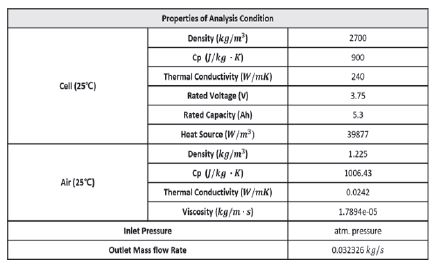

Fig. 2는 본 연구에서 사용된 리튬이온 배터리 셀의 형상이다. 해당 배터리는 파우치형 리튬이온 배터리로, 얇은 알루미늄 호일로 된 파우치 필름에 양극재, 음극재, 분리막을 층층이 쌓은 Stack 형식이다. 따라서 셀의 중앙 부분(Lcen × Hcen)이 에어 채널과 직접 맞닿는 부분이기 때문에 열 교환이 가장 잘 일어난다. 본 연구에서 사용된 리튬 이온 배터리의 설계 조건 수치를 Table 1에 기재하였다.

2.2 배터리 모듈 설계

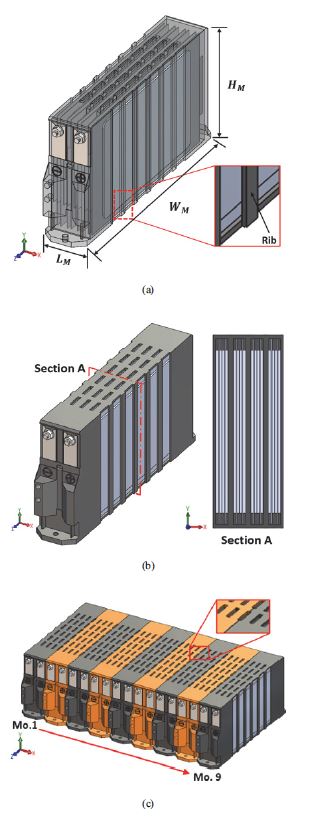

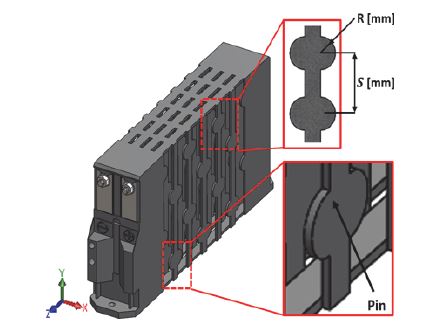

Fig. 3은 본 연구에서 사용되는 기본 모듈로, 채널 리브(Channel rib) 가 설치되어 있고 모듈 9개가 직렬로 연결되어 하나의 배터리 팩이 형성된다.

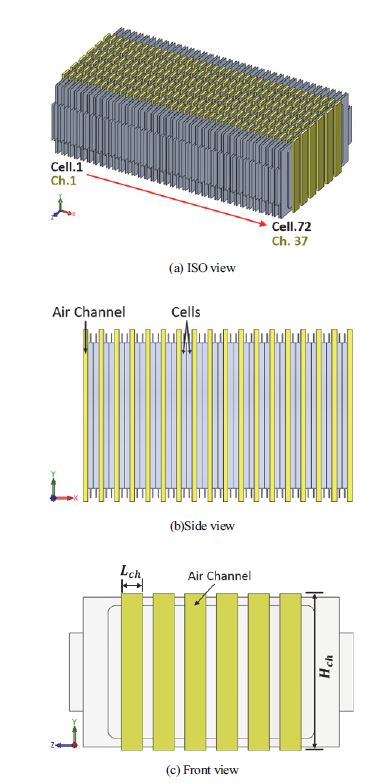

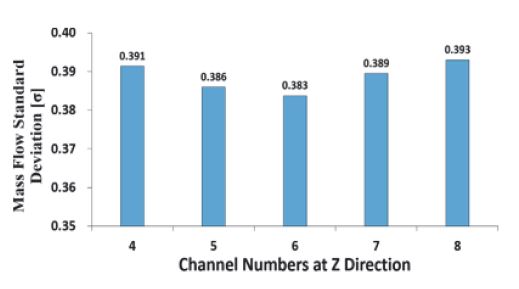

Fig. 4는 해당 모듈의 채널 리브를 통과하는 에어 채널이다. 에어 채널은 X축으로 37개, Z축으로 6개로 구성되어 총 222개로 형성 되어있다. 여기서, Z축으로의 에어 채널 개수를 설정하기 위해 채널 개수에 따른 유량 해석을 진행한다.

Fig. 5는 채널 개수에 따른 유량에 대한 표준편차를 나타낸 그래프이다. 채널의 개수가 늘어날수록 유량에 대한 표준편차가 줄어듦을 확인할 수 있다. 그러나 채널 개수 6개 이상부터는 유량에 대한 표준편차가 급격히 늘어남을 확인할 수 있다. 따라서 본 연구에서는 Z축으로의 채널 개수를 6개로 선정하였고, 모듈과 에어 채널의 설계 조건 수치를 Table 2에 표기하였다.

이러한 모듈로 구성된 배터리 팩의 경우, 다량의 공기를 흡입하려는 성질이 있는 블로워 모터에 의해 각 모듈에서 압력 편차가 발생된다. 이는 블로워 모터와 가까운 모듈로 유량 쏠림 현상을 야기시켜 유량 편차 및 불균형한 온도 분포를 발생시킨다. 따라서 모듈 내 채널 리브에 핀을 설치하여 각 모듈에서의 상이한 압력 편차를 완화 하고 유량이 각 모듈로 고르게 분포될 수 있도록 설계한다.

설계 변경에 고려된 인자(Factor)인 유동 공극률은 모듈 내 채널에 설치된 핀의 배열 상태나 조밀도에 따라 영향을 받는다. 공극률은 단위 부피(Vt) 내에서 차지하는 유동 공간(Vf)의 비 이다.

| (1) |

채널 리브에 핀을 삽입한 경우 공극률은 핀의 피치(S)와 반경(R)에 관한 함수로 표현할 수 있다.

| (2) |

핀의 반경이 같을 경우 피치가 증가할수록 유동 공간이 확보되어 공극률이 커진다. 이와 달리, 피치가 같을 경우 핀 반경이 증가할수록 유동 공간이 협소 해지므로 공극률은 감소한다.

Shin 등5)은 채널 내에 핀을 설치했을 때, 핀의 배열이 유동을 방해함에 따라 마찰 항력과 형상 항력이 증가하여 압력강하가 커지게 된다고 기술하였다. 또한 공극률이 0.4 근처 영역에서 입⋅출구에서의 압력 강하가 현저히 커짐에 따라 냉각에 필요한 팬의 동력 소모량이 많아진다는 것을 실험을 통해서 밝힌 바 있다.

본 연구는 피치가 같을 경우 핀의 반경이 증가할수록 유동 공간이 협소해진다는 연구 결과에 착안하였다. 따라서 Fig. 3(a)와 같이 기본적인 모듈의 채널 리브에 Fig. 6과 같이 원형 핀을 모든 모듈의 채널 리브에 설치하였다. 공극률의 변수인 핀의 반경은 2.5 mm씩 늘려가며, 최종적으로는 최대 반경인 11.625 mm까지 설계 변경을 진행하였다. 이러한 이유는 핀의 반경이 늘어남에 따라 공극률이 감소하여 유체의 구동력인 압력 강하를 증대시킬 수 있기 때문이다. 따라서 기존 문제점이었던 각 모듈 별 압력 강하의 편차를 완화시켜 배터리 팩 전체에 유량을 고르게 분포시키는 것이 목적이다.

모듈의 형상 설계 변경을 위해선 최대 피치 길이를 선정하여야 한다. 이를 위해 Shin 등5)의 논문에 의거한 최소 공극률의 범위를 신뢰구간 95 % 수준으로 다음과 같이 설정한다.

| (3) |

해당 모델에서의 에어 채널에 대한 단위 부피와 에어 채널 내의 단위 부피당 유동 공간은 식 (4), (5)와 같은 관계를 만족하며, Fig. 7을 통해 확인할 수 있다.

| (4) |

| (5) |

따라서 식 (4)와 식 (5)를 식 (1)에 대입하면 다음과 같은 식이 도출된다.

| (6) |

여기서, 최대 피치 길이는 핀이 가질 수 있는 최대 직경을 의미한다. 따라서 피치 길이와 핀의 반경은 다음과 같은 관계를 만족한다.

| (7) |

최대 피치 길이를 구하기 위해, 식 (7)의 반경 값을 식 (6)과 식 (3)에 순서대로 대입하여 정리하면 다음과 같은 식이 전개된다.

| (8) |

또한, 피치 길이는 Hcen 길이를 고려하기 때문에, 핀의 개수 n의 값에 영향을 받는다. 따라서 피치 길이는 다음과 같은 식을 만족한다.

| (9) |

식 (9)와 주어진 값(Lch, Hcen)을 식 (8)에 대입하여 전개하면 다음과 같은 식을 도출해 낼 수 있다.

| (10) |

여기서 최대 피치 길이를 선정하기 위한 핀의 개수는 정수이므로, 이를 만족하는 n의 최소값은 4이다. 이 값을 식 (9)에 대입하면 최대 피치 길이인 23.25 mm를 얻어낼 수 있고, 이를 반경으로 표현하면 11.625 mm이다. 따라서 본 연구에서 사용할 핀의 반경과 이에 따른 공극률의 범위는 다음 식 (11), (12)과 같이 정해지고, Table 3을 통해 핀의 반경에 따른 공극률의 값을 확인할 수 있다.

| (11) |

| (12) |

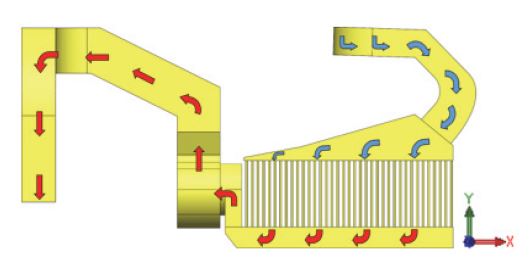

2.3 HEV 공랭식 배터리 팩의 냉각 방식

HEV 배터리 팩의 냉각 방식은 강제 대류 열 전달 방식으로 이루어진다. 냉각 시스템이 작동이 되면 냉각 팬에 의해 차량 내부에서 흐르던 공기는 압력 차에 의해 입구 덕트로 강제 흡입된다. 유입된 공기는 모듈 내 에어 채널을 통과하며 발열 된 셀과의 열 교환을 통해 배터리 셀을 냉각 시킨다. 열 교환을 마친 고온의 공기는 하부 덮개의 공기 통로로 모이게 되고, 쿨링 팬에 의한 강제 대류를 통해 블로워 모터 쪽으로 흡입된다. 흡입된 공기는 출구 덕트를 따라 차량의 외부로 배출된다.

2.4 배터리 모듈에서의 냉각 유동 해석 모델링

본 연구 해석은 상용 유동 해석 프로그램인 ANSYS FLUENT을 사용하였다. 배터리 셀의 초기 온도 및 외기 온도는 25 oC로 가정한다. 차량 내부 트렁크에 위치하고 있는 배터리 팩 시스템을 고려한 유동 특성 및 강제 대류 조건을 만족시키기 위해 입구 덕트의 조건은 대기압, 출구 덕트의 조건은 상용화된 블로워 모터의 고유 스펙인 풍량을 질량 유량으로 환산하여 진행한다. 열원 또한 셀의 고유 스펙인 전압 및 정격 용량을 계산하여 얻은 정격에너지를 셀의 부피로 나누어 계산하였으며 해석의 현실성을 고려함과 동시에 신뢰성을 높이기 위해 난류 조건(Turbulence condition) 및 중력 조건(Gravity condition)을 적용한다. 난류 조건으로는 벽면에서의 유동 예측에 효과적이며 k-epsilon 모델과 k-omega 모델의 장점이 결합된 SST(Shear Stress Transport) k-omega 난류 모델을 사용한다.6) 또한 Table 4를 통해 입구 및 출구 덕트의 특성과 유체(Air)의 특성을 명시하였다.

배터리 해석에 사용되는 모델에는 크게 세 가지 방식이 존재한다. 첫 번째 방식으로는 배터리 셀 온도가 균일하다고 가정하는 Lumped model, 두 번째 방식으로는 배터리 셀의 형상을 고려하여 발열 조건을 부여하는 Multi-dimensional model, 마지막으로 배터리 셀 내부의 화학 반응 및 물리적 현상 등을 고려하여 내부 거동을 예측하는 Physics-based model이 있다.7,8)

본 연구는 유량의 균일화를 도모하는 배터리 팩 해석이다. 따라서 배터리 셀 내부에서 발열이 균일하게 발생한다고 가정하는 Multi-dimensional model의 Uniform heat source 방식을 선택하였다.9,10)

본 해석 모델은 배터리 셀 부분이 고체 영역으로 구성되고 냉각 공기가 흐르는 입구 덕트부터 출구 덕트까지의 부분이 유체 영역으로 구성된다. 격자 생성 또한 고체 영역과 유체 영역을 구분하여 진행하였다. 본 연구에서는 격자의 수를 최소화함과 동시에 해석의 정확도를 높이기 위해 Polyhedral 격자를 사용하여 해석 모델의 격자를 생성하였다.11) 본 연구에서는 AMD Ryzen 7 5800X 8-core Processor를 사용하였으며, 생성된 격자의 개수는 25,629,794개이고 해석은 3시간이 소요되었다.

3. 배터리팩에서의 냉각 유동 해석결과

3.1 배터리팩에서의 유량 분포

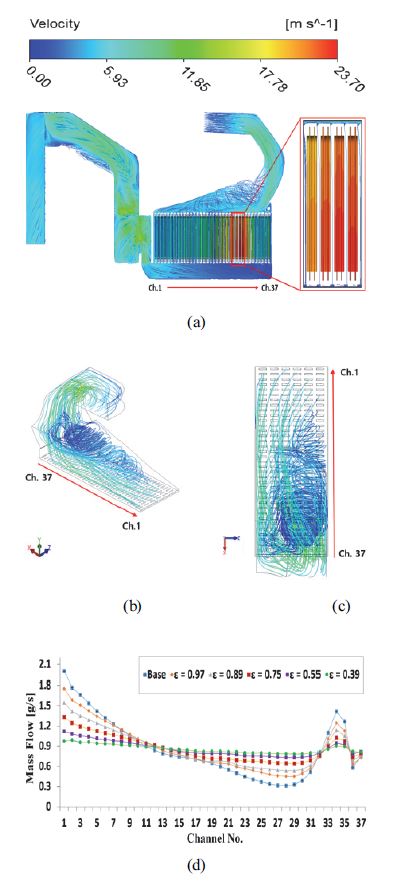

Fig. 9는 기존 모델의 유량 분포 형상 및 핀 형상 변경에 따른 각 에어 채널 별 질량 유량 분포를 나타낸 결과이다. 앞서 언급한 바와 같이 기존 모델의 경우 블로워 모터와 근접한 에어 채널 1 ~ 7번에서 강제 대류로 인한 유량의 쏠림 현상을 확인할 수 있다. 반면, 블로워 모터와 멀리 떨어져 있는 에어 채널 27 ~ 29번의 경우 유량이 상대적으로 거의 들어가지 않음을 확인할 수 있다. 이와 달리 에어 채널 31 ~ 35번의 경우 입구 덕트와의 높이 차에 의한 위치에너지로 인해 유량이 증가하는 경향을 확인할 수 있다. 에어 채널 36 ~ 37의 경우 위치에너지를 소모하기 위한 와류가 형성되어 유량이 감소하는 것을 확인할 수 있다. 또한 에어 채널 10 ~ 37번에서는 배터리 팩의 외부 형상인 상부 덮개 및 입구 덕트 형상에 의해 Z 방향으로 와류가 형성됨을 Fig. 9 (b), (c)를 통해 확인할 수 있다.

(a) Streamline of air-cooled battery pack, (b) ISO view of Inlet and Upper case, (c) Bottom view of Inlet and Upper case, (d) Mass flow distribution on the channels for each case

위와 같은 문제를 해결하기 위해, 본 연구의 설계 변수인 핀의 반경을 늘려 감에 따라 각 에어 채널에 유입되는 유량이 적절히 분배됨을 Fig. 9 (d)의 결과 그래프를 통해 확인할 수 있다. 또한, 유량편차값을 0.44 g/s에서 최대 0.06 g/s까지 줄여 감에 따라 Base 모델 대비 최대 86.36 %까지 개선시키는 등 핀의 반경이 늘어남에 따라 유량 불균형이 해소됨을 확인할 수 있다.

3.2 배터리팩에서의 온도 분포

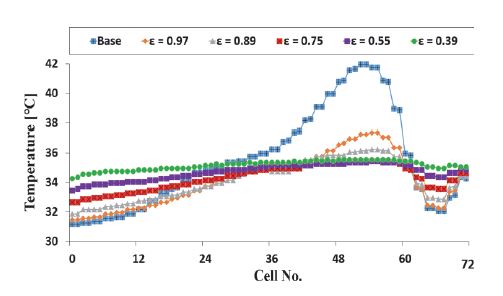

Fig. 10은 기존 모델 및 핀 반경에 따른 각 배터리 셀 별 최대 온도를 나타낸 결과이다. 기존 모델의 경우 유량 공급이 많은 셀 1번과 2번에서 과냉각이 되어 최대 온도가 31.15 oC로 낮은 경향을 보인다. 반면, 유량 공급이 적은 셀 53번과 54번에서는 상대적으로 냉각이 이뤄지지 않아 최대 온도가 41.94 oC로 높은 경향을 보인다.

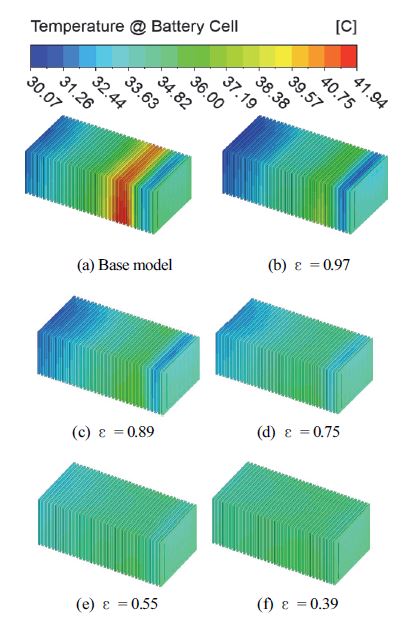

Fig. 11은 기존 모델 및 핀 반경에 따른 배터리 팩 내부에서의 온도 분포를 나타낸 모습이다.

앞서 밝힌 유량 분포 특성에 따라 유량 불균형이 해소되어 핀의 반경이 늘어남에 따라 온도 균일도가 3.31 oC에서 0.32 oC까지 줄어들었다. 이는 Base 모델 대비 최대 90 % 감소한 값으로, 이를 통해 핀의 반경이 늘어남에 따라 배터리 셀의 온도가 균일해짐을 확인할 수 있다.

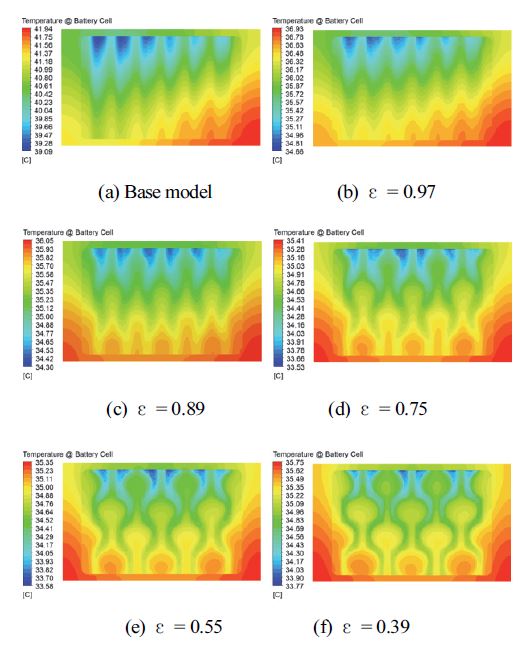

Fig. 12는 최대 온도가 발생하는 셀 55번에서의 온도 분포도이다. 핀이 설계되어 반경이 늘어남에 따라 최대 온도가 최대 6.59 oC까지 줄어듦을 Table 5를 통해 확인할 수 있다. 이는 Base 모델 대비 최대 온도가 18.64 % 개선된 값이다. 그러나 최대 반경인 R = 11.625 mm에서는 최대 온도가 직전 반경 대비 0.4 oC 증가함을 확인할 수 있다. 이는 유동 공간이 협소해짐에 따라 발열량 대비 냉각 면적이 줄어들기 때문으로 판단된다.

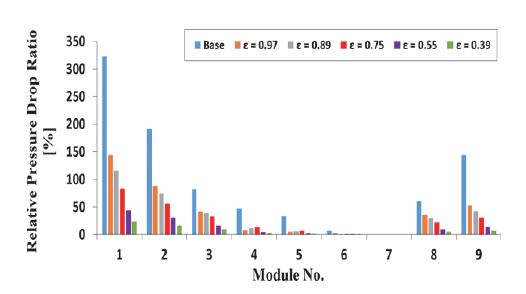

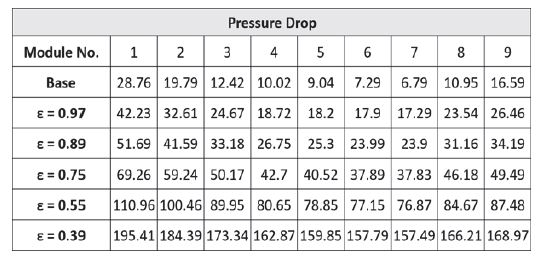

3.3 배터리 팩 내부 공간에서의 압력 강하

기존 모듈과 원형 핀이 설치된 모듈의 압력 강하 편차를 확인하기 위해 각 모듈의 상단과 하단에서의 압력 강하를 측정한다. Fig. 13은 기존 모델 및 핀 형상 변경에 따른 모듈 별 상대 압력 강하 비를 나타낸 결과이다. 본 결과 데이터 값의 기준은 압력 강하가 가장 작게 형성된 7번 모듈로 설정하였다. 기존 모델의 경우 7번 모듈 대비 1번 모듈에서 압력 강하 비가 300 % 이상 차이 나는 것을 확인할 수 있다. 또한 나머지 모듈에서도 7번 모듈 대비 높은 압력 강하 비가 형성됨을 Table 6을 통해 확인할 수 있다. 그러나 채널 리브 핀의 반경이 늘어남에 따라 모듈 별 압력 강하 편차가 완화되고, 이에 따라 유량 또한 고르게 분포되어 배터리 셀의 온도가 균일해짐을 Fig. 11을 통해 확인할 수 있다.

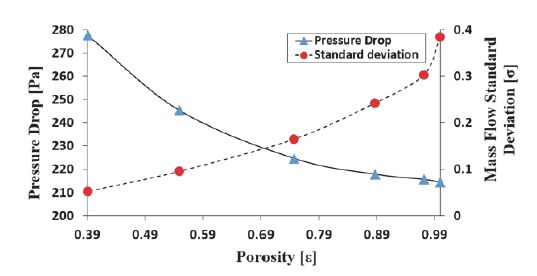

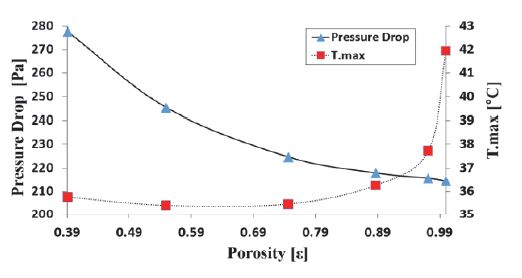

Fig. 14는 공극률에 따른 입⋅출구에서의 압력 강하 특성 및 유량의 표준편차를 나타낸 결과이다. 공극률이 감소함에 따라 유량의 편차가 줄어들게 되어 유량이 고르게 분포 될 수 있다. 하지만 공극률이 줄어듦에 따라 압력 강하 값이 급격히 증가하여 블로워 모터의 동력은 5.66 kW에서 최대 7.32 kW까지 증가하여 동력 소모량이 최대 29 %까지 증가한다는 단점이 있다.

Fig. 15는 공극률에 따른 입⋅출구에서의 압력 강하 특성 및 배터리 셀에서의 최대 온도를 그래프로 나타낸 결과이다. Fig. 14와 마찬가지로 공극률이 감소함에 따라 최대 온도 또한 최대 18.64 %까지 낮아짐을 확인할 수 있다. 그러나 공극률 0.39 부근에서 최대 온도가 다소 상승하는 경향이 있다. 또한 앞서 기술한 바와 같이 압력 강하 값의 증가에 따른 블로워 모터의 동력 소모량의 증대를 배제할 수 없다.

4. 결 론

본 연구에서는 HEV 공랭식 배터리 팩 시스템에서 각 에어 채널 별로 공급되는 유량을 파악하여, 실제 모델에서 발생할 수 있는 유량 편차에 의한 온도 불균형에 대해 확인하였다. 또한 모듈 내 채널 리브에 대한 설계 변경을 통해 유량 및 압력 강하 특성을 파악한다.13)

- 1) 채널 리브 핀 설계를 통해 핀의 반경이 증가할수록 유동 공간이 협소 해져 공극률이 점차 감소하고, 각 모듈 별 압력 편차 또한 감소하여 유량편차값을 Base 모델 대비 최대 86.36 %까지 개선시킴에 따라 유량이 균일화 됨을 확인할 수 있다.

- 2) 이를 통해 유량이 균일해질수록 배터리 팩 내부에서의 각 배터리 셀 별 온도 편차가 감소하여, 온도 균일도는 Base 모델 대비 최대 90 %까지, 최대 온도는 18.64 % 개선됨을 확인할 수 있다.

- 3) 공극률 0.4 부근에서는 유동 공간이 협소해짐에 따라 발열량 대비 냉각 면적이 줄어들어 최대 온도가 상승함을 확인할 수 있다.

- 4) 공극률이 감소함에 따라 압력 강하 값이 급격히 증가하여 블로워 모터의 동력 소모량 또한 크게 증가함을 확인할 수 있다.

Nomenclature

| e : | specific energy, kJ/kg |

| g : | gravitational acceleration, m/s2 |

| h : | enthalpy, kJ/kg |

| Hc : | cell height, mm |

| Hch : | air channel height, mm |

| HM : | module height, mm |

| J : | diffusion flux, kg/m2s |

| keff : | effective thermal conductivity, W/mㆍK |

| Lc : | cell length, mm |

| Lch : | air channel length, mm |

| LM : | module length, mm |

| Mo : | module |

| P : | pressure, Pa |

| Sh : | volumetric heat source, W/m3 |

| t : | time, s |

| tc : | cell thickness, mm |

| T : | temperature, oC |

| v : | velocity, m/s |

| WM : | module width, mm |

Greek symbols

| ε : | porosity |

| μ : | friction coefficient |

| : | stress tensor, Pa |

| ρ : | density, kg/m3 |

Acknowledgments

본 연구는 한국연구재단(NRF #2018R1D1A1B07043950)의 지원을 받아 수행한 연구입니다.

References

-

A. A. Pesaran, “Battery Thermal Models for Hybrid Vehicle Simulations,” Journal of Power Sources, Vol.110, No.2, pp.377-382, 2002.

[https://doi.org/10.1016/S0378-7753(02)00200-8]

- J. B. Kim, “Cooling Efficiency Improvement of Battery Pack for Electric Vehicle(I),” Journal of the Korean Industrial and Engineering Chemistry, Vol.14, pp.113-116, 2003.

- M. W. Kang, Analysis of the Thermal Management System Using the New Material and Analysis of the Effectiveness at the System Level, M. S. Thesis, Kookmin University, 2018.

-

R. Kizilel, R. Sabbah, J. R. Selman, and S. Al-Hallaj, “An Alternative Cooling System to Enhance the Safety of Li-ion Battery Packs,” Journal of Power Sources, Vol.194, No.2, pp.1105-1112, 2009.

[https://doi.org/10.1016/j.jpowsour.2009.06.074]

- J. Y. Shin, Y. S. Son, S. M. Kim and D. Y. Lee, “Experiments on the Heat Transfer and Pressure Drop Characteristics of a Channel with Pin-Fin Array,” The Magazine of the SAREK, Vol.16, No.7, pp.623-629, 2004.

-

J. E. Bardina, P. G. Huang and T. J. Coakley, “Turbulence Modeling Validation, Testing, and Development,” 1997.

[https://doi.org/10.2514/6.1997-2121]

-

C. Forgez, D. V. Do, G. Friedrich, M. Morcrette and C. Delacourt, “Thermal Modeling of a Cylindrical LiFePo4/Graphite Lithium-ion Battery,” Jounal of Power Soucres, Vol.195, No.9, pp.2961-2968, 2010.

[https://doi.org/10.1016/j.jpowsour.2009.10.105]

- G. L. Plett, Battery Management Systems, Volume I: Battery Modeling, Artech House, 2015.

-

K. Shah, S. J. Drake, D. A. Wetz, J. K. Ostanek, S. P. Miller, J. M. Heinzel and A. Jain, “Modeling of Steady-state Convective Cooling of Cylindrical Li-ion Cells,” Journal of Power Sources, Vol.258, pp.374-381, 2014.

[https://doi.org/10.1016/j.jpowsour.2014.01.115]

-

A. Afzal, A. R. Kaladgi, R. D. Jilte, M. Ibrahim, R. Kumar, M. A. Mujtaba, S. Alshahrani and G. A. Saleel, “Thermal Modelling and Characteristic Evaluation of Electric Vehicle Battery System,” Case Studies in Thermal Engineering Vol.26, Paper No.101058, 2021.

[https://doi.org/10.1016/j.csite.2021.101058]

-

M. Sosnowski, J. Krzywanski, K. Grabowska and R. Gnatowska, “Polyhedral Meshing in Numerical Analysis of Conjugate Heat Transfer,” EPJ Web of Conferences, Vol.180, Paper No.02096, 2018.

[https://doi.org/10.1051/epjconf/201818002096]

- Ansys, Ansys Flent Theory Guide, https://ansyshelp.ansys.com/

- J. M. Kim, H. K. Kim and S. Y. Jang, “A Study on the Mass Flow and Pressure Drop Characteristics of Channels with Pins in Air-Cooled Battery Pack,” KSAE Spring Conference Proceedings, p.55, 2022.