수소상용차용 대용량 액체수소 저장용기를 위한 다층 단열재용 스페이서 소재 연구

Copyright Ⓒ 2023 KSAE / 209-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, the fiber materials of suitable materials and structures for spacers of multilayer insulation(MLI) used in a liquid hydrogen storage tank were investigated. To find the best material for spacers, various physical, mechanical, morphology, and thermal characteristics were compared using spacer materials such as fabric, mesh, polyester, polyamide, glass fiber, silk, and polyurethane fiber. Finally, it was confirmed that the behavior of physical properties vary with different types of materials, structure, and length/diameter of the fibers. Furthermore, it was possible to determine the optimal fiber materials for a spacer of MLI for a liquid hydrogen storage tank.

Keywords:

Multi layer insulation(MLI), Spacer, Hydrogen commercial vehicle, Liquid hydrogen storage tank, Thermal property, Fiber structure키워드:

다층박막단열재, 스페이서, 수소상용차, 액체수소 저장용기, 열적특성, 섬유구조1. 서 론

글로벌 기후위기로 인해 전기 및 수소 에너지를 활용하는 이동수단에 대한 관심이 커지고 있다.1) 특히 트럭, 버스와 같은 대형 이동수단의 경우 전기에너지를 활용하기에 에너지 효율이 낮아 수소에너지를 활용하는 방향으로 연구개발이 진행되고 있다.2)

현재 수소에너지를 사용하는 이동수단은 고압기체수소를 사용하여 안전성이 떨어지고 에너지 효율이 낮다는 단점이 있어 1회 충전 시 1,000 km 이상 주행 가능한 수소 상용차 개발을 위해 액체수소를 활용해야 한다.3) 액체수소 저장용기 구조는 내조, 외조로 이뤄져있고 내조/외조 사이의 공간에 단열효과를 부여하여 내조 내부에 존재하는 액체수소를 장시간 기화되지 않게 유지할 수 있다.4)

거치형 액체수소 저장용기의 경우 내조/외조 사이의 공간에 10-3 torr 이하의 고진공을 도입하여 단열효과를 극대화 할 수 있지만, 차량용 액체수소 저장용기는 충격/진동에 의한 안정성을 확보하기 위해 10-3 torr 수준의 중진공을 도입해야하기 때문에 부족한 단열 성능을 고성능의 단열소재로 확보해야 한다.5)

내조/외조 사이의 공간에 적용되는 단열소재로는 진공층, MLI, Aerogel, Fiber glass, Glass bubble, Perlite, Foam 등이 있지만, 10-3 torr 이하의 환경에서 효과가 가장 우수한 소재는 MLI다.6)

MLI는 금속(증착)필름, 스페이서가 반복적으로 쌓여있는 구조를 하고 있다. 해당 구조에서 금속(증착)필름이 복사열을 차단하고 스페이서 소재가 금속(증착)필름 사이에 존재하여 전도열을 차단하는 역할을 한다. 이러한 MLI의 구조 때문에 내조/외조 사이 공간의 진공도가 높아질수록 복사열까지 차단하는 MLI가 다른 단열소재 대비 우수한 단열성능을 보여준다.7,8)

특히 진공도가 낮아질수록 MLI구조 중 전도열을 차단하는 스페이서 소재가 단열성능에 중요한 역할을 한다. 스페이서 소재는 MLI 레이어 사이에 진공을 빠르게 잡기 위해 높은 공기투과도가 필요하고 금속(증착)필름 간 전도열을 차단하기 위해 낮은 열전도도가 필요하다. 따라서 스페이서 소재로는 고분자 혹은 세라믹 소재가 주로 사용되며 높은 공기투과도를 확보하기 위해 부직포, 메쉬 등과 같은 형태가 주로 사용된다.9)

본 연구에서는 수소 상용차 액체수소 저장용기용 MLI의 스페이서 소재에 대하여 연구했으며, 상업적으로 판매되고 있는 고분자 혹은 세라믹 소재의 부직포, 메쉬 형태인 소재들을 분석하여 MLI에 적합한 소재를 찾는 연구를 진행했다.

2. 실 험

2.1 실험재료

본 연구에서 사용된 재료로는 폴리에스터 점접착 스펀본드 부직포(PET SB1, 도레이첨단소재), 폴리에스터 면접착 스펀본드 부직포(PET SB2, RUAG), 폴리에스터 메쉬(PET mesh, 아펙), 폴리아미드 메쉬(PA mesh, 아펙), 유리섬유 직물(GF, 한국카본), Glass paper(GP, 한국카본), 실크 메쉬(Silk mesh, 실키안), 폴리우레탄 나노부직포(PU ES, 레몬)를 사용했다. 실험재료의 기본 스펙은 Table 1에서 확인할 수 있으며, 부직포 소재의 기공도는 아래의 식 1을 통해서 계산하였다.10)

| (1) |

P는 기공도, ρnonwoven은 부직포의 밀도, ρfiber는 섬유의 밀도를 의미한다.

Lab scale MLI를 제조하기 위해 폴리에스터/알루미늄 양면 증착 필름(MF, Lake shore)을 사용했다.

2.2 특성 분석

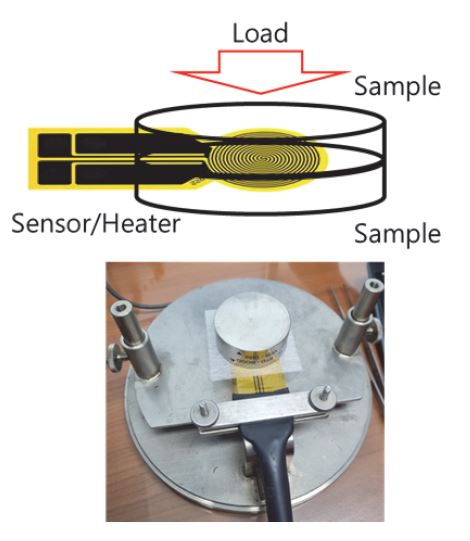

스페이서 소재의 Morphology 분석을 위해 KEYENCE사의 고해상줌렌즈를 활용하여 50배, 200배로 분석을 진행했다. 스페이서 인장물성 분석을 위해 만능시험기(Universal testing machine, UTM)를 활용하여 ISO 527-3 규격으로 평가했으며 Crosshead speed는 2 mm/min로 진행했다. 스페이서 소재의 공기투과도 평가를 위해 TEXTEST사의 FX3300 설비를 이용하여 ASTM D737규격으로 평가하였다. 스페이서 소재의 열전도도 평가를 위해 Fig. 1에서 확인할 수 있는 Transient plane source(TPS) 방식을 활용했으며, Hot Disk사의 TPS 3500으로 상온에서 평가했다. 스페이서 소재의 내열성을 평가하기 위해 시차주사열량계(Differential scanning calorimetry, DSC)로 질소분위기에서 0 oC ~ 350 oC 온도범위, 10 oC/min의 승온 속도로 분석했고, 열중량분석기로(Thermogravimetric analysis, TGA) 질소분위기에서 30 oC ~ 800 oC 온도범위, 10 oC/min의 승온 속도로 분석했다. MLI 저온 열전도도 분석은 NETZSCH사의 GHP 456 titan 설비를 이용하여 40 layer를 적층한 MLI 소재로 -160 oC에서 평가했다.

3. 결과 및 고찰

3.1 스페이서 소재 Morphology

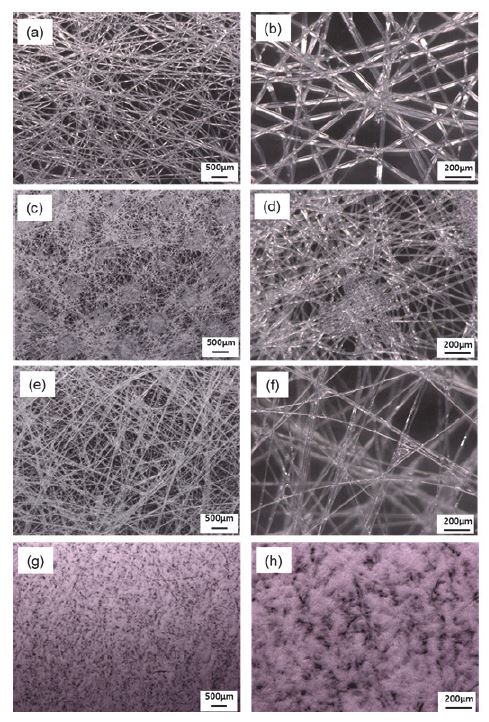

스페이서 소재는 열전도도가 낮고 공기투과성이 높을수록 MLI 적용 시 우수한 성능을 보여주기 때문에, 스페이서 소재의 섬유 구조 밀도가 낮을수록 MLI 스페이서용 소재로 적합하다.7,11) Fig. 2는 부직포 형태 스페이서 소재의 광학현미경 사진이며, Fig. 3은 메쉬, 직물 형태 스페이서 소재의 광학현미경 사진이다. PET SB2와 PET SB1은 동일 공정으로 제조되었지만, PET SB2가 PET SB1 대비 길이가 긴 섬유를 사용하였고 별도의 융착부가 없는 것을 확인했다. 그로 인해 동일 두께, 평량일 때 섬유 구조의 밀도가 낮아 MLI에 사용되기에 더 적합할 것으로 판단된다. GP는 PET 부직포 대비 직경이 작은 섬유를 사용하여 제작되어 PET SB2, PET SB1 대비 내부 기공도는 높지만, 사용된 유리섬유의 밀도가 높아 두께 및 평량이 비교적 높은 것으로 확인되었다. 그로 인해 PET SB2 대비 MLI에 적용되기에 부적합할 것으로 판단된다. PU ES의 경우 전기방사로 제조되어 섬유직경이 나노미터 수준이라 두께가 얇지만 섬유 구조의 밀도가 매우 높아 MLI로 사용하기에 부적합할 것으로 판단된다.

Optical microscope images of nonwoven type spacer materials for MLI ((a), (b): PET SB2 (x50, x200), (c), (d) PET SB1 (x50, x200), (e), (f) GP (x50, x200), (g), (h) PU ES (x50, x200))

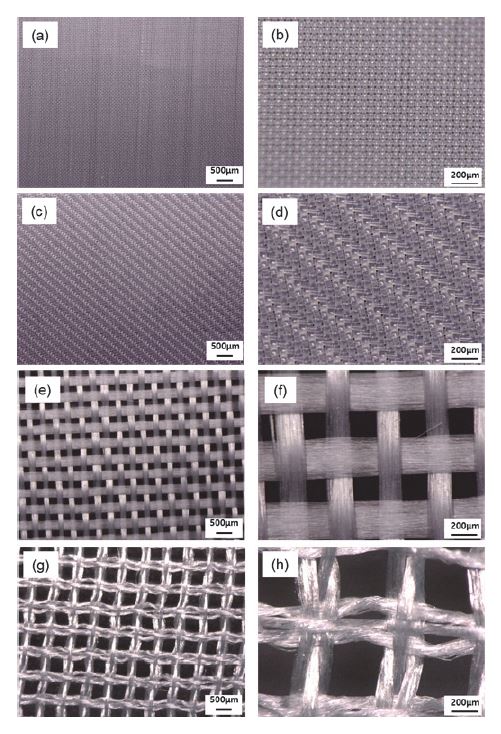

Optical microscope images of mesh or fabric type spacer materials for MLI ((a), (b): PET mesh (x50, x200), (c), (d) PA mesh (x50, x200), (e), (f) GF (x50, x200), (g), (h) Silk mesh (x50, x200))

PET mesh와 PA mesh는 섬유 직경이 부직포 형태 소재 대비 크고 섬유 구조의 밀도가 높아 부직포 형태 소재 대비 MLI에 적용하기 부적합할 것으로 판단된다. GF와 Silk mesh는 직경이 작은 섬유를 다발의 형태로 만들어 제작된 것을 확인했다. 이러한 특성으로 평량 대비 섬유 구조의 밀도가 낮아 MLI에 적용될 수 있을 것으로 판단된다.

3.2 스페이서 소재 물리적 성질 분석

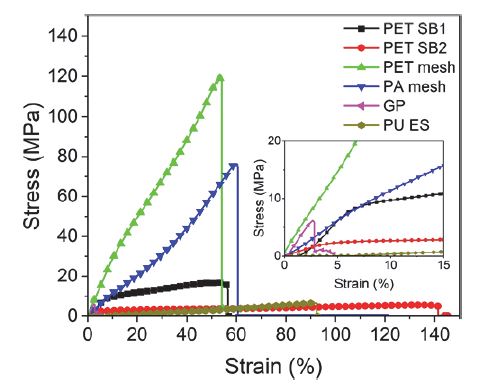

Fig. 4는 스페이서 소재별 인장 평가를 통해 도출한 Stress-Strain Curve를 나타냈고 Table 2에 공기투과도, 인장강도, 파단 신율 값을 정리하였다. MLI는 곡률이 있는 액체수소 저장용기에 최대한 밀착하여 적용해야하기 때문에 스페이서 소재는 인장강도가 높은 소재보다 파단신율이 높고, 탄성률이 낮은 소재가 MLI에 적용하기 더 적합하다. GF, Silk mesh와 같은 직물 형태인 소재의 경우 시편의 형태안정성이 떨어져 인장물성 평가 진행이 어려웠으며, 그 외 소재의 경우 원소재의 종류보다 소재의 제조방법과 형태에 따라 인장물성 차이가 크게 나타나는 것을 확인했다. 특히 메쉬타입의 소재인 PET mesh, PA mesh의 인장강도는 각각 120.4 MPa, 76.32 MPa로 다른 소재 대비 매우 높은 인장강도를 보유하고 있는 것을 확인했다. 메쉬타입의 소재는 섬유 구조의 밀도가 다른 소재 대비 높아 공기투과도는 낮은 대신 인장강도가 높은 것으로 판단된다. PET SB1은 16.86 MPa로 다른 부직포 형태의 소재 대비 높은 강도를 보유하고 있지만, 파단신율은 56 %로 비교적 낮은 값을 보유하고 있는 것을 확인했다. 이것은 Fig. 2에서 확인했듯이 부직포 결합 단계에서 점접착 방식을 사용하여 별도의 융착부가 형성되었고 해당 부분으로 인해 강도 보강 효과는 있지만 파단신율은 낮아지는 것으로 판단된다. PET SB2의 인장강도는 5.59 MPa로 비교적 낮지만, 파단신율은 141 %로 가장 높은 값을 보유하고 있는 것을 확인했다. 이는 별도의 융착부가 존재하지 않아 인장 평가 시 섬유 가닥이 자유롭게 풀어지면서 발생하는 현상으로 판단된다. PU ES의 인장강도는 6.65 MPa로 PET SB2와 유사한 인장강도를 보유하고 있는데, 이는 PET SB2 소재와 구조가 유사하기 때문으로 판단된다. GP의 인장강도와 파단신율은 각각 6.17 MPa, 2.8 %로 두 값 모두 낮은 것을 확인했다. 이는 Wet-laid 방식으로 GP를 제조할 때 기공도 및 두께 증가를 최소화하기 위해 최소한의 결합용 접착제를 첨가했기 때문으로 판단된다.

스페이서 소재 인장강도 결과 PET SB2, PU ES가 MLI에 적용하기 가장 적합한 소재로 판단된다.

MLI에 적용되기 위해 스페이서 소재는 높은 공기투과도가 필요하다. 이유는 내조 외곽에 MLI를 적용한 후 내조/외조 사이의 공간에 진공을 도입하는데, 이때 빠르게 목표 진공도에 도달해야하기 때문이다. 소재의 공기투과도는 Figs. 2, 3에서 확인할 수 있는 섬유 구조의 밀도에 따라 차이가 있었으며, 구조의 밀도가 높을수록 공기투과도가 낮은 것을 확인하였다. PET mesh, PA mesh, PU ES의 경우 각각 49 cm3/cm2/s, 17 cm3/cm2/s, 0.5 cm3/cm2/s의 공기투과도를 보유한 것으로 확인했다. PET mesh, PA mesh, PU ES의 구조는 다른 소재에 비해 구조의 밀도가 높아 공기가 투과하기 어려워 공기투과도가 낮은 것으로 판단된다. 이러한 이유로 MLI에 적용되기 어려울 것으로 판단된다. PET SB2 소재의 공기투과도는 700 cm3/cm2/s로 가장 높은 값을 보유하고 있어 MLI에 적용하기 가장 적합할 것으로 판단된다.

3.3 스페이서 소재 열적 특성 분석

Table 3은 스페이서 소재의 열전도도를 나타낸다. MLI 구조에서 스페이서는 금속필름 사이의 전도열을 차단해야하기 때문에 소재의 열전도도는 낮을수록 우수한 성능을 낼 수 있다.12)

PET SB1, PET SB2, PET mesh의 열전도도는 각각 39 mW/mK, 36 mW/mK, 76 mW/mK로 동일한 소재일 때 내부 기공도가 높을수록 낮은 열전도도를 갖는 것을 확인했다. PA mesh 소재는 가장 높은 열전도도를 갖고 있는데, 유사한 구조인 PET mesh와 비교했을 때 소재의 열전도도 차이는 작지만 mesh 상태에서의 열전도도 차이는 큰 것을 확인했다.13) PET mesh와 PA mesh의 공기투과도 값을 비교했을 때 구조의 밀도가 PA mesh가 더 높은 것을 확인할 수 있고, 소재의 열전도도와 구조의 밀도가 복합적으로 작용하여 PA mesh의 열전도도가 높은 것으로 판단된다.14,15) GF는 GP 대비 열전도도가 높은 것을 확인했는데, 이는 유리섬유가 다발의 형태로 존재하여 열이 전달될 수 있는 Path가 쉽게 형성되었기 때문인 것으로 판단된다. Silk 섬유의 열전도도는 다른 섬유의 열전도도 대비 매우 낮은 값을 갖고 있지만, Silk mesh 소재의 열전도도는 PET SB1나 PET SB2 대비 높은 것을 확인했다. 이는 GF와 유사한 구조인 Silk mesh의 섬유 다발을 통해 열전도 Path가 쉽게 형성되었기 때문인 것으로 판단된다. PU ES의 열전도도는 60 mW/mK로 소재의 구조 밀도 대비 비교적 낮은 열전도도를 갖는 것을 확인했는데, 이는 PU 소재의 열전도도가 다른 소재의 열전도도 대비 비교적 낮기 때문인 것으로 판단된다. 열전도도 결과를 기반으로 PET SB1, PET SB2, GP 소재가 MLI 스페이서 소재로 적합한 것으로 판단된다.

액체수소저장용기를 제작할 때 내조 외곽에 MLI를 적용한 후 외조를 용접하는데, 이때 발생하는 용접 열이나 용접 불꽃에 의한 순간적인 고온에 스페이서 소재의 손상이 없어야하기 때문에 일정 수준 이상의 내열성이 필요하다. 기존 액체수소 저장용기에 폴리에스터 소재의 스페이서가 사용되고 있음을 고려할 때 폴리에스터 이상의 내열성을 보유한 소재의 경우 문제가 없을 것으로 판단된다.16-18)

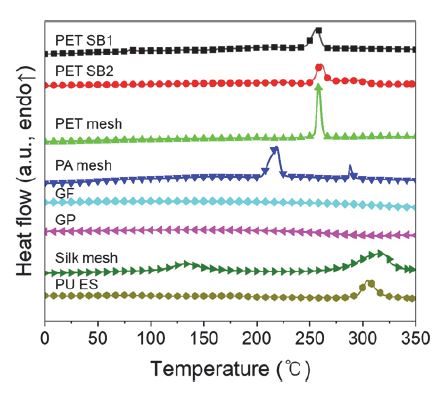

Fig. 5는 스페이서 소재의 DSC curve를 나타낸 것이다. PET SB1, PET SB2, PET mesh는 약 260 oC에서 Tm이 확인되었고 이를 통해 일반적인 폴리에스터 섬유를 사용한 것을 확인할 수 있다. PA mesh 소재는 약 220 oC부근에서 Tm이 확인되었고 GF, GP, Silk mesh, PU ES 소재는 Tm이 관찰되지 않았다. DSC 결과를 통해 PA mesh는 Tm이 폴리에스터 소재 대비 낮기 때문에 MLI에 적용하기 어려울 것으로 판단된다.

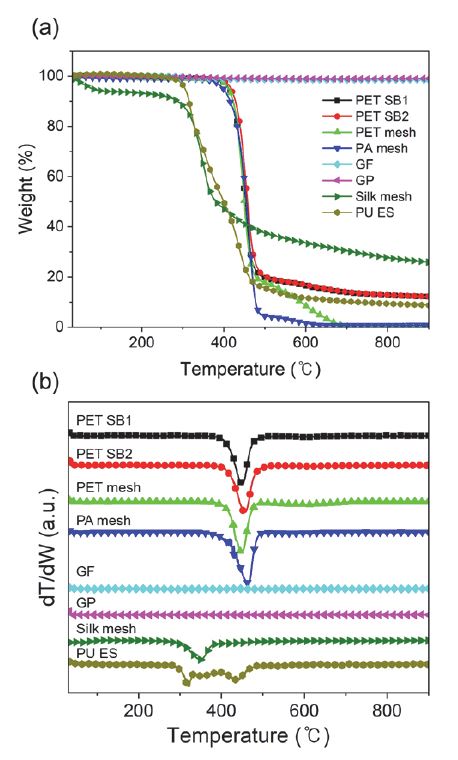

Fig. 6은 스페이서 소재의 TGA curve와 1차 미분한 DTG curve를 나타낸 것이다. PET SB1, PET SB2, PET mesh, PA mesh 소재의 경우 약 400 oC에서 열분해가 시작되는 것을 확인했다. GF, GP 소재는 유리섬유를 사용했기 때문에 800 oC까지 열분해가 일어나지 않는 것을 확인했다. Silk mesh, PU ES 소재는 약 300 oC부터 열분해가 시작되는 것을 확인했다. TGA 결과를 통해 폴리에스터 소재 대비 낮은 온도에서 분해가 시작되는 Silk mesh, PU ES 소재의 경우 MLI 적용이 어려울 것으로 판단된다.

3.4 스페이서 소재를 적용한 MLI 열전도도 분석

Table 3은 스페이서 소재를 적용한 Lab scale MLI의 열전도도를 나타낸다. Lab scale MLI 제작을 위해 평가 결과 가장 적합한 PET SB2소재와 열전도도가 가장 높았던 PA mesh소재 2종을 선정했다. 해당 스페이서 소재와 MF를 40layer 적층하여 Lab sclae MLI를 제작했고, 실제 액체수소 저장용기 내부와 유사한 환경인 -160 oC에서 소재의 열전도도를 평가했다. 평가 결과 스페이서 소재 차이로 인해 PET SB2/MF가 PA mesh/MF 대비 60 % 수준의 열전도도 값을 보유한 것을 확인했다. 이는 스페이서 소재의 열전도도, 기공도 등의 차이로 인해 발생한 것으로 판단되며, 스페이서 소재의 열전도도가 낮을수록 기공도가 높을수록 MLI의 열전도도가 낮아지는 것을 확인했다.19,20)

4. 결 론

본 연구에서는 액체수소 저장용기에 사용되는 MLI에 적용할 수 있는 스페이서 소재를 발굴하기 위해 다양한 소재 및 형태의 소재들을 분석하였다. PET, PA, 유리섬유, Silk, PU 섬유를 사용한 부직포, 메쉬, 직물 형태의 소재들의 Morphology, 인장평가, 공기투과도, 열전도도, DSC, TGA를 분석하였다.

- 1) 소재의 인장평가 결과를 바탕으로 탄성률이 낮고 파단신율이 큰 소재인 PET SB2, PU ES 소재가 적합한 것으로 판단된다. 또한 소재의 공기투과도 결과를 통해 가장 높은 값인 700 cm3/cm2/s를 갖는 PET SB2소재가 가장 적합할 것으로 판단된다.

- 2) 소재의 열전도도 평가를 통해 낮은 열전도도를 갖는 부직포 형태의 소재인 PET SB1, PET SB2, GP 소재가 적합할 것으로 판단된다. 또한 DSC, TGA 분석 결과를 통해 내열성능이 우수한 PET SB1, PET SB2, PET mesh, GF, GP 소재가 적합할 것으로 판단된다.

- 3) 모든 평가 결과를 바탕으로 MLI 스페이서 소재로 PET SB2 소재가 가장 적합하다고 판단하여, 해당 소재로 Lab scale MLI를 제작하여 저온 열전도도를 평가했을 때 우수한 성능을 보여주는 것을 확인했다.

- 4) 본 연구에서 개발된 스페이서 소재가 적용된 MLI를 실제 액체수소 저장용기에 적용하여 극저온/중진공 환경에 적용했을 때 진공도에 따른 소재의 문제는 없을 것으로 판단되고, 극저온 환경에서 소재가 외력에 의해 쉽게 파손될 것으로 예상된다. 하지만 액체수소 저장용기 내조/외조 사이의 공간은 진공상태이며 외부와 단절되어 있기 때문에 외력에 의한 영향이 제한되므로 본 연구 결과와 유사한 결과를 보여줄 것으로 예상된다.

Nomenclature

| P : | porosity, % |

| ρnonwoven : | density of nonwoven, g/cm3 |

| ρfiber : | density of fiber, g/cm3 |

Subscripts

| MLI : | multi layer insulation |

| PET SB1 : | polyester spun bond nonwoven (point bond) |

| PET SB2 : | polyester spun bond nonwoven (plane bond) |

| PET mesh : | polyester mesh |

| PA mesh : | polyamide mesh |

| GF : | glass fiber fabric |

| GP : | glass paper |

| PU ES : | polyurethane nano fiber nonwoven |

| MF : | metallized film |

Acknowledgments

이 연구는 산업통상자원부 소재부품기술개발사업(과제번호: 20017530)의 지원으로 수행된 연구 결과입니다.

References

-

C. Ryu, C. Jung and J. Bae, “A Study on the Analysis of the Technology of Hydrogen Fuel Cell Vehicle Parts : With Focus on the Patent Analysis of Co-Assignees,” Transactions of KSAE, Vol.28, No.3, pp.227-237, 2020.

[https://doi.org/10.7467/KSAE.2020.28.3.227]

-

T. Amirthan and M. S. A. Perera, “The Role of Storage Systems in Hydrogen Economy: A Review,” Journal of Natural Gas Science and Engineering, Vol.108, Paper No.104843, 2022.

[https://doi.org/10.1016/j.jngse.2022.104843]

-

J. P. Berro Ramirez, D. Halm, J. -C. Grandidier, S. Villalonga and F. Nony, “700 Bar Type Ⅳ High Pressure Hydrogen Storage Vessel Burst-Simulation and Experimental Validation,” International Journal of Hydrogen Energy, Vol.40, No.38, pp.13183-13192, 2015.

[https://doi.org/10.1016/j.ijhydene.2015.05.126]

-

S. Jeong, S. Moon, K. Park and S. Moon, “Development of the Three-dimensional Numerical Model for Predicting Thermal Physical Performance in Liquefied Hydrogen Tank for Hydrogen Fueled Vehicle,” Transactions of KSAE, Vol.28, No.3, pp.203-210, 2020.

[https://doi.org/10.7467/KSAE.2020.28.3.203]

-

J. Ren, N. M. Musyoka, H. W. Langmi, M. Mathe and S. Liao, “Current Research Trends and Perspective on Materials-Based Hydrogen Storage Solutions: A Critical Review,” International Journal of Hydrogen Energy, Vol.42, No.1, pp.289-311, 2017.

[https://doi.org/10.1016/j.ijhydene.2016.11.195]

-

J. E. Fesmire, W. L. Johnson, B. J. Meneghelli and B. E. Coffman, “Cylindrical Boiloff Calorimeters for Testing of Thermal Insulation Systems,” IOP Conference Series: Materials Science and Engineering, Vol.101, No.1, Paper No.012056, 2015.

[https://doi.org/10.1088/1757-899X/101/1/012056]

-

W. Jiang, P. Sun, P. Li, Z. Zuo and Y. Huang, “Transient Thermal Behavior of Multi-Layer Insulation Coupled with Vapor Cooled Shield Used for Liquid Hydrogen Storage Tank,” Energy, Vol.231, Paper No. 120859, 2021.

[https://doi.org/10.1016/j.energy.2021.120859]

-

B. Deng, S. Yang, X. Xie, Y. Wang, X. Bian, L. Gong and Q. Li, “Study of the Thermal Performance of Multilayer Insulation Used in Cryogenic Transfer Lines,” Cryogenic, Vol.100, pp.114-122, 2019.

[https://doi.org/10.1016/j.cryogenics.2019.01.005]

-

L. K. Monkam, A. G. von Schweinitz, J. Friedrichs and X. Gao, “Feasibility Analysis of a New Thermal Insulation Concept of Cryogenic Fuel Tanks for Hydrogen Fuel Ell Powered Commercial Aircraft,” International Journal of Hydrogen Energy, Vol.47, No.73, pp.31395-31408, 2022.

[https://doi.org/10.1016/j.ijhydene.2022.07.069]

-

J. E. Fesmire and W. L. Johnson, “Cylindrical Cryogenic Calorimeter Testing of Six Types of Multilayer Insulation Systems,” Cryogenics, Vol.89, pp.58-75, 2018.

[https://doi.org/10.1016/j.cryogenics.2017.11.004]

-

M. K. Ozturk, M. Venkataraman and R. Mishra, “Influence of Structural Parameters on Thermal Performance of Polypropylene Nonwovens,” Polymers for Advanced Technologies, Vol.29, No.12, pp.3027-3034, 2018.

[https://doi.org/10.1002/pat.4423]

-

C. Zhang and F. Wang, Handbook of Fibrous Materials, Wiley-VCH, Germany, pp.857-887, 2020.

[https://doi.org/10.1002/9783527342587.ch31]

-

D. Kang, S. Yun and B. Kim, “Review of the Liquid Hydrogen Storage Tank and Insulation System for the High-Power Locomotive,” Energies, Vol.15, No.12, Paper No.4357, 2022

[https://doi.org/10.3390/en15124357]

-

J. Zheng, L. Chen, J. Wang, X. Xi, H. Zhu, Y. Zhou and J. Wang, “Thermodynamic Analysis and Comparison of Four Insulation Schemes for Liquid Hydrogen Storage Tank,” Energy Conversion and Management, Vol.186, No.6, pp.526-534, 2019.

[https://doi.org/10.1016/j.enconman.2019.02.073]

-

J. Zheng, L. Chen, J. Wang, Y. Zhou and J. Wang, “Thermodynamics Modelling and Optimization of Self-Evaporation Vapor Cooled Shield for Liquid Hydrogen Storage Tank,” Energy Conversion and Management, Vol.184, pp.74-82, 2019.

[https://doi.org/10.1016/j.enconman.2018.12.053]

-

Z. Liu, Y. Li, F. Xie and K. Zhou, “Thermal Peformance of Foam/MLI for Cryogenic Liquid Hydrogen Tank during the Ascent and on Orbit Period,” Applied Thermal Engineering, Vol.98, pp.430-439, 2016.

[https://doi.org/10.1016/j.applthermaleng.2015.12.084]

-

Y. Haim, Y. Weiss and R. Letan, “Effects of Spacers on the Thermal Performance of an Annular Multi-Layer Insulation,” Applied Thermal Engineering, Vol.65, Nos.1-2, pp.418-421, 2014.

[https://doi.org/10.1016/j.applthermaleng.2014.01.041]

-

S. Sharifzadeh, D. Verstraete and P. Hendrick, “Cryogenic Hydrogen Fuel Tanks for Large Hypersonic Cruise Vehicles,” International Journal of Hydrogen Energy, Vol.40, No.37, pp.12798-12810, 2015.

[https://doi.org/10.1016/j.ijhydene.2015.07.120]

-

P. M. Sutheesh and C. Alex, “Thermal Performance of Multilayer Insulation: A review,” IOP Conference Series: Materials Science and Engineering, Vol.396, Paper No.012061, 2018.

[https://doi.org/10.1088/1757-899X/396/1/012061]

-

B. Wang, Y. H. Huang, P. Li, P. J. Sun, Z. C. Chen and J. Y. Wu, “Optimization of Variable Density Multilayer Insulation for Cryogenic Application and Experimental Validation,” Cryogenic, Vol.80, pp.154-163, 2016.

[https://doi.org/10.1016/j.cryogenics.2016.10.006]