전기 자동차 냉각수 공급 모듈 시스템 기밀성능 해석에 관한 연구

Copyright Ⓒ 2023 KSAE / 208-08

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this paper, the sealing performance of the reservoir tank of the coolant supply module under the thermal management system was studied by using CAE, which considers the hyperelastic and viscoelastic properties of the O-ring. The type of rubber used in this research is the EPDM rubber, which was modeled under the Parallel Rheological Frameworks. The material model was drawn from the Marlow model that used uniaxial tension test data, and the hyperelastic properties, Mullins effect, and permanent set properties were considered. Moreover, in the O-ring sealing analysis, the viscoelastic properties according to time change were applied to the model, and leakage was determined based on the result of the contact pressure. In the analysis, the change in the temperature of the system over time was considered as a major factor. An experiment was conducted to verify the proposed method of analysis, and its validity was verified after confirming the correlation between the FEA result and the experiment. An analysis of various factors that were estimated to cause O-ring leakage was performed, and, finally, a design to improve contact pressure was proposed and verified. Through the method proposed in this paper, it became possible to analyze the sealing performance of thermal management system products that were operating in complex environmental conditions. It is expected that the level of product development will further improve as various design elements, such as product cost reduction and weight reduction, can be reviewed.

Keywords:

Coolant control hub modules system, Hyperelastic, O-ring, Reservoir tank, Sealing performance, Structural analysis, Viscoelasticity키워드:

냉각수 공급 모듈 시스템, 초탄성, 오링, 리저버 탱크, 기밀성능, 구조해석, 점탄성1. 서 론

최근 글로벌 탄소저감 정책 확대에 따라 친환경 제품에 대한 개발과 관심이 가속화되었으며, 이로 인해 자동차 연비 개선을 위한 부품 경량화 및 제작 원가 절감 등으로 다양한 소재에 대한 관심이 커지게 되었다. 고분자 소재에 대한 개발 또는 수요가 증가함에 따라 유변학적 특성을 갖는 물질에 대한 연구 및 관심이 필요한 실정이다.1) 이러한 배경으로 본 논문에서는 유변학적 특성을 갖는 고무 오링(O-ring) 소재 특성을 유한요소해석 모델을 통해 재현하는 연구를 진행하였으며 이를 이용하여 친환경 자동차 냉각수 공급 모듈 시스템(Module system)에서 냉각수 누수 방지를 위하여 사용되는 주요 오링 중 리저버 탱크 모듈(Reservoir tank module) 조립부 기밀성능에 대한 연구를 수행하였다.

냉각수 누수는 제품 작동 환경에 따라 차량 화재로 이어지는 치명적인 문제가 될 수도 있다.4) 그러므로 어떠한 환경에서도 누수 문제가 발생되지 않도록 기밀성능을 유지해야한다. 기밀성능을 유지하기 위한 부품으로 현재 다양한 산업 분야 및 자동차 분야에서 고무 오링을 사용하고 있다. 작은 사소한 부품이라고 생각할 수 있는 오링에서 누수 누기가 발생되면 제품 사용자 생명에 중대한 위험을 초래할 수 있으며 혹은 연계되는 제품 전체 시스템에 상당히 큰 수리 비용이 발생하는 고장 문제로 이어질 수 있다. 그러므로 제품 개발 시 기밀성능에 대해 사전에 반드시 가혹한 환경 시험 조건으로 점검해야 하며, 해석 시뮬레이션(Simulation)을 통해 시험에 소요되는 비용과 시간을 줄여 줄 수 있는 기법 개발이 필요하다. 고무 오링은 다양한 기계 부품에서 사용되며 압축, 내압 및 온도에 노출되어 복합적인 특성 현상이 발생되게 된다. 주요한 특성으로는 시간에 따라 응력이 완화되는 점탄성 특성과 압축 이후 특정 시간 및 온도 변화에 따라 발생되는 영구 변형 특성을 갖는다. 또한 반복적인 하중 작용에 따라 분자 구조가 변화되어 강성이 낮아지며 감쇠 특성이 변화하는 뮬린스 효과(Mullins effect) 또한 주요한 특성이다.9) 따라서 고무 오링을 적용하는 제품에 대한 설계를 위해 앞서 언급한 고무 오링 특성들을 고려해야 보다 명확한 현상 분석 및 제품 설계가 가능하다.

기존 연구 동향으로 초탄성 비선형 특성 반영과 점탄성 특성을 선형적으로 구현하여 고무 오링에 대한 해석 방법론은 제시하였다.2,8) 고무의 유한요소 해석을 위해 변형 에너지 함수를 이용하여 단 측벽 구속에 대한 압축 변형과 압력 조건으로 조립 틈새 인자에 대한 오링 기밀성능 평가 연구를 수행하였다.5)

본 연구에서는 냉각수 공급 모듈 시스템의 가혹 시험 조건에서 발생되는 냉각수 누수 현상을 유한요소해석으로 재현하고, 이를 개선하기 위한 방안 도출을 목적으로 한다. 이를 위해 우선 고무 오링의 비선형 점탄성 특성과 영구변형 고려한 비선형 특성 재료 모델을 이용하여 유한요소법을 통한 오링 변형 현상을 재현하였다.3) 이후 해당 재료 모델을 이용하여 시스템 기밀성능 해석을 수행하고 오링 접촉 면압에 영향을 주는 예상 인자를 분석하였으며, 최종적으로 누수 개선 설계 방안 제안 후 이를 유한요소해석을 통해 기밀성능 개선 여부를 확인하였다. 해석 프로그램은 상용 소프트웨어 아바쿠스(ABAQUS)를 이용하였으며 비선형 점탄성 특성과 뮬린스 효과 영향을 고려한 영구 변형 특성을 동시에 반영하기 위해 상용 소프트웨어에서 제공하는 PRF(Parallel Rheological Framework) 모델을 적용하였다.7,11)

PRF 모델은 초탄성 강성 항과 점탄성 항이 맥스웰 모델(Maxwell model)로 병렬 구성되며, 사용자가 원하는 여러 망(Networks)을 통해 모델링이 이루어진다. 고무 오링 소재 EPDM(Ethylene-Propylene Diene Monomer)의 단축 인장 하중 시험 데이터를 이용하여 초탄성 특성을 고려한 탄성 거동 특성을 확인하고 뮬린스 효과를 반영하기 위한 계수를 적용하였다.1) 소성 변형 데이터는 참고 문헌에서 발췌한 단축 인장 하중 시험 데이터를 본 연구에 사용하였다.

2. 냉각수 공급 모듈 시스템 기밀성능

2.1 시스템 주요 부품 소개

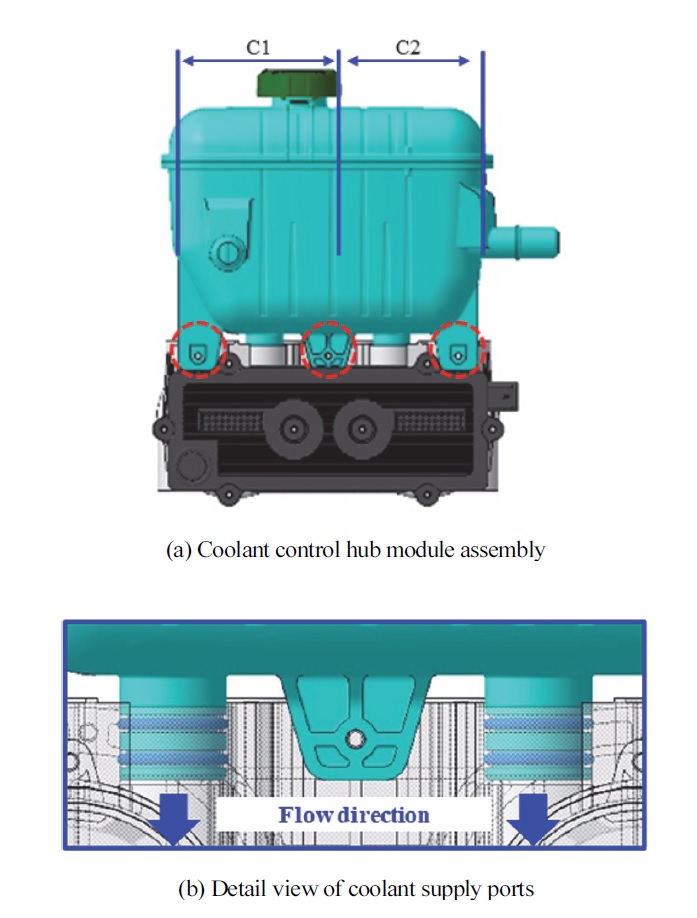

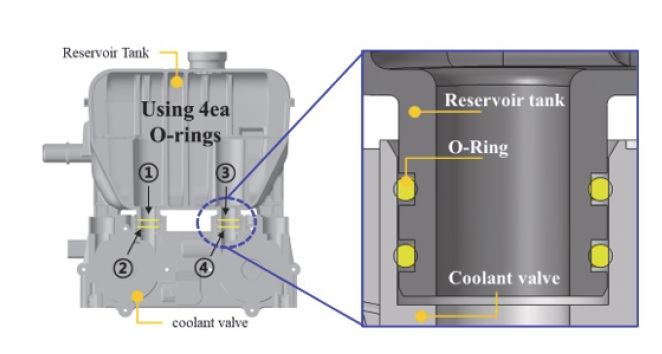

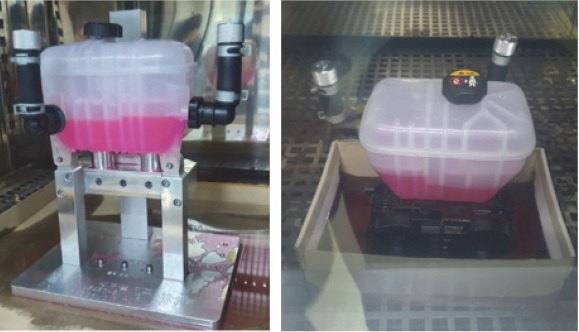

기밀성능 평가를 위해 본 연구에서 소개할 대상으로 친환경 자동차 냉각수 공급 모듈 시스템 주요 형상은 Fig. 1과 같다. 주요 구성품 리저버 탱크와 냉각수 밸브이며, 두 부품의 조립 후 기밀성능을 유지하기 위해 고무 오링이 사용된다. 그림에서 점선 원으로 표기된 부분은 주요 구성품 조립을 고정하는 볼트가 체결되는 위치를 나타낸다. 개발 제품마다 체결 조립 구조 및 형상은 다를 수 있지만 누수 방지를 위해 Fig. 1과 같이 고무 오링을 사용한다. 오링의 크기 및 형상은 개발 컨셉(Concept)에 따라 달라질 수 있으나 많은 영역에서 고무 소재를 이용하여 기밀성능을 유지할 수 있도록 제품이 개발되고 있다.

모듈 시스템은 다양한 온도 및 압력 변화 환경에 노출되며 악의 조건에서도 원활한 냉각수 공급 역할을 수행할 수 있어야한다. 시스템의 리저버 탱크에 냉각수가 상시 잔류하며 Fig. 1에 나타낸 하단 냉각수 흐름 경로인 출구 포트(Port) 방향으로 유동 흐름이 발생된다. 이후 냉각수는 중력 및 전동식 워터펌프(Electric Water Pump) 입구압에 의해 냉각수 밸브로 공급된다. 이때 리저버 탱크와 냉각수 밸브로 연결되는 영역(Fig. 1 하단 그림 참고)에서 오링이 누수를 방지하기 위한 기능을 수행한다. 그러나 고무 오링이 제 기능을 수행하지 못하면 냉각수 누수로 인해 차량 시스템에 치명적인 결함으로 이어지게 된다.

2.2 냉각수 누수 현상에 대한 고찰

냉각수 공급 모듈은 차량 구동 모터 및 배터리 냉각 모듈로 이어지며 냉각을 담당하는 주요 제품 중 하나로 다양한 온도 및 내압 환경에 노출된다.

시스템 주변 환경 온도가 급격하게 변하는 상황 및 주행 도로 상태에 의한 차량 진동 등 외부 환경과 시스템 제어로직에 따른 모드 변경 시 냉각수 흐름이 가속되면 누수가 발생될 가능성이 높아진다.

제품이 장착되는 차량의 어떠한 주행 환경에서도 냉각 기능을 원활히 수행할 수 있도록 냉각수 공급 모듈이 작동되어야 하며 이를 위한 가장 기본적인 기밀성능 유지는 필수적으로 검증 되어야할 제품 성능 중 하나이다. 그러나 제품 개발 초기 단계에서 개발 컨셉에 따른 다양한 차종에 대한 여러 제품의 기밀성능을 시험 평가로만 누수 현상 원리 파악 및 개선안을 찾기에는 많은 비용과 시간이 필요하다. 그러므로 개발 프로세스에서 CAE(Computer Aided Engineering) 구조해석을 통한 사전 제품 검증과 이를 통한 설계 수정 등 방향 제시가 필요하다.

기밀을 유지하기 위해 주로 사용되는 제품은 고무 오링이며 이를 이용하여 연결부위 틈으로 냉각수가 새는 것을 막아준다. 그러나 주변 온도 변화 및 작동 내압 변화에 의해 오링이 설치되는 제품의 일시적인 변형이 일어나며 연결 부위 뒤틀림이 발생될 수 있다. 제품에서 뒤틀림이 발생될 시 고무 오링이 벌어진 틈을 막아주어야 기밀성능을 유지할 수 있다. 본 논문에서 언급한 누수 현상과 유사한 원리 사례로는 과거 챌린저호 폭발사고를 생각해 볼 수 있겠다. 챌린저호 폭발 사고의 원인은 고체 로켓이 연소를 하면서 순간적으로 연결부위의 부품에서 열변형이 발생되었고 이에 따라 고무 오링 영역에 틈이 발생하였지만 발사 당시 주변의 추운 온도 환경 탓에 고무가 탄성을 잃고 순간적으로 제 기능을 하지 못하면서 연소가스가 새어 나오면서 폭발이 발생된 사고 사례이다. 해당 사례가 자동차 냉각 모듈 시스템과 전혀 연관성이 없다고 생각할 수 있지만 작동 환경 온도에 의해 오링이 장착된 구조가 뒤틀리며 압축률이 낮아지는 점, 온도 변화 과정에서 누수가 발생된 점으로 원인을 자세히 살펴보면 냉각수 공급 모듈 시스템 누수 고장모드 현상 원리와 유사한 것으로 추정해 볼 수 있겠다. 고온 130 °C 유지 후 저온으로 급격한 온도 변화가 발생되는 과정에서 내부 리저버 탱크 오링 장착 부 수축 변형 및 주변 조립부 변형 그리고 오링의 탄성 경화로 인한 누수 가능성이 높다고 추정된다.

2.3 재료 물성치 및 해석 모델

1) 고무 오링 재질

고무 소재는 기본적으로 탄성 재질이지만 비선형성을 갖고 있으며 대변형이 가능한 초탄성 특성을 나타낸다. 이러한 특성으로 인해 금속 소재에서 적용하는 훅의 법칙(Hooke’s law)으로 응력과 변형률 관계를 정의하기 어려우며 변형률과 응력 선도 면적이 의미하는 일로 변형률 에너지 밀도 함수로 관계를 정의한다. 또한 비압축성 특징으로 변형이 발생될 때 전체 체적은 변하지 않고 일정한 성질을 나타낸다. 그러므로 포아송비 0.5에 가까운 특징을 갖는다. 이로 인해 공칭응력과 진응력 사이에 큰 차이가 발생된다. 고무 인장 시험에는 위와 같은 비선형 특성을 갖으며, 인장 하중 제거 시에는 에너지 손실에 의해 히스테리시스가 발생되고 인장 경로와는 다른 하중 곡선으로 초기 변형률을 향해 수축이 발생되만 소재 종류 및 하중 시험 조건에 따라 영구 변형이 발생된다. 또한 동일한 변형률로 반복하중을 가할 경우 고분자 내부 사슬이 끊어지며 응력 연화 현상이 나타나는데, 이를 앞서 언급한 뮬린스 효과라고 한다.

금속 등 일반적인 재료는 일정 하중 조건에서 탄성에 따라 변형률이 발생되는데 고무는 점성 특성으로 인해 하중에 따라 변형 속도가 달라지며 변형이 발생된다. 이러한 점탄성 특성으로 인해 응력 완화 및 크리프(Creep) 거동 특성을 띄게된다.

본 연구에 사용된 오링 재질은 EPDM으로 에틸렌(Ethylene)과 프로필렌(Propylene)으로 구성된 고분자 물질이다. EPDM은 내열성 및 내한성이 높고 압축 영구 변형률이 낮으며 자동차 브레이크 및 냉각 시스템 등에서 다양하게 일반적으로 사용되는 소재이다.

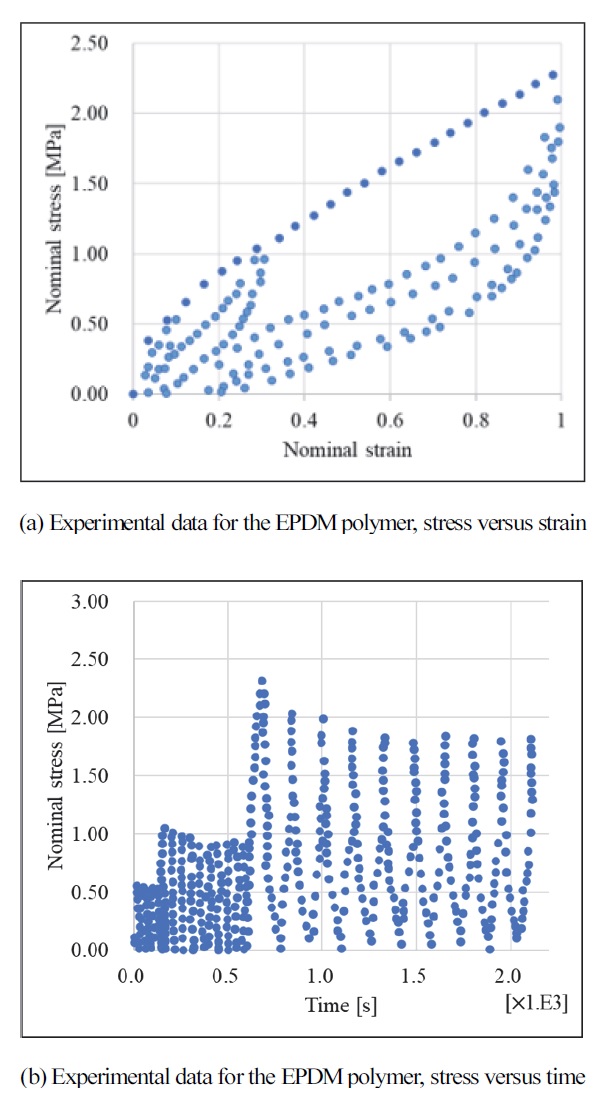

재료물성 시험 데이터 Fig. 2는 참고문헌에서 고무 시험 결과를 발췌하여 해석 재료 모델로 사용하였다.1) 상기 시험 결과는 상온 조건에 대한 것으로 보다 온도를 고려한 재료 모델 구성을 위해서는 온도 변화에 따른 시험 결과가 추가적으로 필요하다.

기존 연구 결과에서 제시된 온도에 따른 재료 영률 대표값이 반비례하여 감소하는 경향을 확인할 수 있으며, 본 연구에서는 상온 조건 외 시험 데이터에 대해 상기 연구에서 제시된 온도에 대한 영률 변화 비율로 스케일링(Scaling)하여 온도별 데이터를 임의로 가정하였다.1,10)

고무 재료 초탄성 거동 특성은 Marlow 모델을 이용하여, 식 (1)에서 표현한 변형률 에너지 밀도 함수를 통해 정의하였다. 여기서 는 편차 변형률 불변량(Deviatoric strain invariant), 은 탄성 체적비율(Elastic volume ratio)을 의미한다.

뮬린스 효과 계수 및 소성 변형 그리고 점탄성 특성을 PRF 모델로 구성되며, Table 1은 본 연구에서 적용한 매개 변수를 보여준다.

| (1) |

초탄성 특성을 갖는 고무 재료의 응력-변형률 관계는 아래와 같은 변형률 에너지 밀도 함수(Strain energy density function)를 이용하여 도출되며, 뮬린스 효과를 표현하는 재료 모델에 사용된 주요 변수 r, m, Beta는 아래 수식 (4)에서 나타낸 바와 같이 η값을 계산하기 위해 사용되며 의미는 다음과 같다.

| (2) |

| (3) |

| (4) |

η는 재질의 응력-변형률 곡선에서 재질의 초기 인장 곡선(Virgin loading curve)에 대한 손상(Damage) 입은 응력 비율로 정의되며, η=1은 재료 손상이 없음을 의미한다. r은 재질의 초기 상태에 대한 손상 범위를 나타내는 무차원 변수이다. 1 보다 큰 값을 가지며 값이 커질수록 초기 인장 곡선에 가까워진다. Beta는 재료 변형률 응력 곡선의 기울기를 의미하며 0 이상 값을 갖는다. M은 에너지 밀도 함수와 같은 차원을 갖으며, r 변수와 유사한 특성을 갖으며, 소재 변형 범위에 대한 손상 정도를 제어하는 변수를 의미한다. 0 이상의 값으로 사용되며, 변수값이 작아지면 변형 수준이 낮아도 재료 손상이 발생된다.

| (5) |

고무 재료의 비선형 점탄성 및 탄성체 소성변형 특성을 반영한 모델을 정의하기 위해 CAE 프로그램내 여러 네트워크로 구성된 병렬 연결 모델(Parallel rheological framework)을 사용하였으며, 재료 구성 방정식 거동은 식 (5)에 나타낸 Power-law creep 모델을 이용하여 모사하였다.11)

병렬로 구성된 재료 모델의 모든 항에 대해 동일한 초탄성 재료 특성이 사용되며, Table 1에 표기된 s(Stiffness ratio)는 각 항에 특화된 강성비로서 스케일링 값을 의미한다.

본 연구에서 사용한 고무 재료 모델의 모든 네트워크 항 값은 1.0[1/s] 값으로 정의하였으며, 점탄성 특성에 대해 재료 시험 데이터와 유사하도록 정의된 재료 변수 값을 참고문헌에서 발췌하여 사용하였다.1)

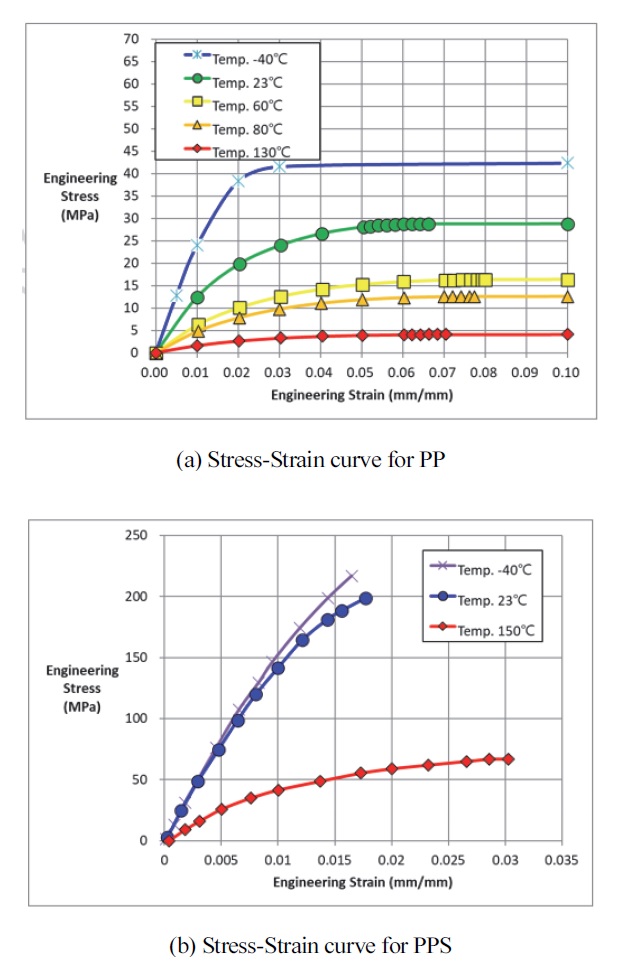

2) 리저버 탱크 및 냉각수 밸브 플라스틱 물성

리저버 탱크 재질은 PP(Polypropylene) 플라스틱 소재가 적용되었으며, 냉각수 밸브는 부품 기능 특성상 기계적 특성이 우수한 슈퍼 엔지니어링 플라스틱(Super engineering plastic) PPS(Polyphenylene Sulfide) 소재가 사용된다. PP 소재는 저렴한 가격과 사출 제작성이 용이하여 일반적으로 다양한 부품에서 많이 사용되는 소재이지만 온도 변화에 따른 변형이 다소 심한 특성이 있다. 본 연구에서 사용된 소재 물성값으로 온도에 따른 응력 변형률 선도 Fig. 3 및 열팽창계수를 Table 2에 나타내었으며, PP 탄성계수는 상온 기준 1.78 GPa, PPS는 15.6 GPa이다.

앞 절에서 소개한 재료 모델을 이용하여 고무 오링의 점탄성 특성을 고려한 응력완화 현상 및 영구변형을 확인하기 위해 타당성 검토(Feasible test)를 수행하였다.

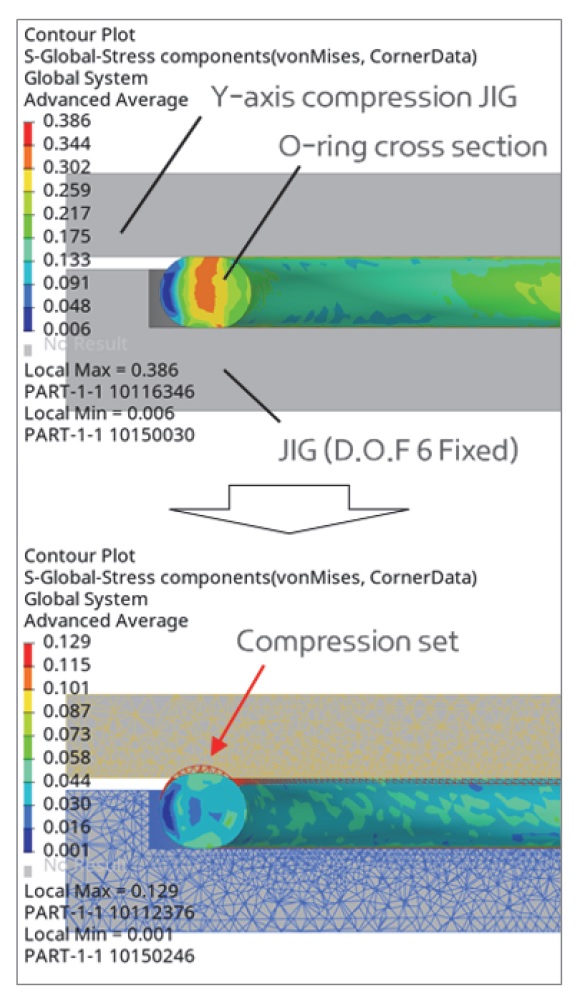

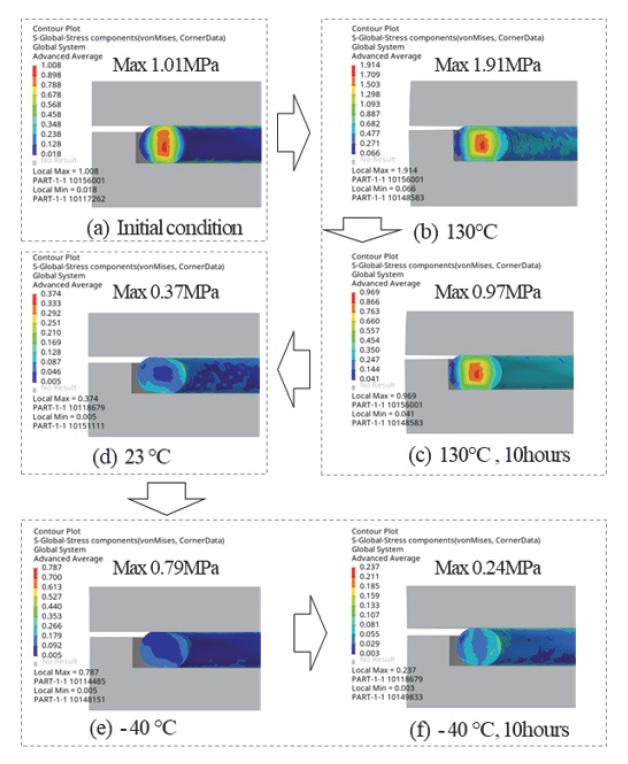

고온 환경 압축 및 시간 변화에 따른 특성 변화를 유한요소해석으로 검토하였으며, 오링 및 지그(Jig) 구성품 모두 유연체로 구성하였다.1) 해석 경계조건으로 오링을 지지하는 지그 하단 부품의 외부 바닥면에 대해 6자유도를 구속하고 상단 지그를 오링 간섭량 만큼 압축하였다. 온도 변화 구간은 매순간 충분한 시간으로 온도 포화가 되었다고 가정하여 정적 해석으로 수행하였다. Fig. 4 ①은 오링을 그루브를 모사한 지그 모델을 이용하여 오링을 압축 후 발생된 응력 결과를 나타낸 것이다. 최대 응력값으로 1.01 MPa을 확인하였다. Fig. 4 ②는 압축 후 해석 모델 전 절점 온도에 130 °C를 적용한 결과를 나타낸 것으로 열변형에 의해 상온 대비 최대 응력이 1.91 MPa로 높아진 것을 확인하였으며 이후 10시간 동안 동적 해석으로 응력 완화를 수행하여 최대 응력이 0.97 MPa 수준으로 떨어진 것을 확인하였다. 그 다음으로 Fig. 4 ③에서 환경 온도를 상온으로 적용하였으며, 고온에서 발생된 영구변형 및 응력 완화로 인해 최대 응력이 0.37 MPa 수준으로 떨어진 것으로 확인되었다. Fig. 4 ④에서는 직전 상온 결과에 영하 40 °C 온도 변화를 준 후 해당 온도에서 10시간 동안 응력완화를 수행한 결과를 표현한 것이다. 이전 온도 대비 저온으로 온도가 떨어지면서 최대 응력이 0.79 MPa 수준으로 상승 후 0.24 MPa로 낮아진 것으로 확인되었다.

Changes in contact pressure and stress of O-ring according to temperature and pressure from hot to cold

Fig. 5는 Fig. 4 최종 결과에 대해 다시 상온으로 온도 변화를 주고 소폭 상승된 0.39 MPa 수준의 응력을 확인하였으며, 이에 대한 고무 오링 영구변형 확인을 위해 상단 지그의 접촉을 제거한 결과를 표현한 것이다. Fig. 5 하단 화살표(Compression set) 방향에 나타낸 붉은색 점선 격자 형상이 초기 변형 전 오링 형상이며, 해당 면적만큼 영구 변형이 발생된 것을 확인할 수 있다.

본 연구 대상의 주요 단면 구조에 대해 Fig. 6에 나타내었다. 리저버 탱크가 하단 부품인 냉각수 밸브에 조립되는 구조이다. 리저버 탱크는 Fig. 1에서 표기된 C1, C2 2개의 공간으로 내부 냉각수가 격벽으로 나뉘어 지며, 각 공간내 냉각수가 Fig. 6 그림의 1번 오링에서 2번 오링 방향으로, 3번 오링에서 4번 오링 방향으로 유동 흐름이 발생된다. 해당 조립부에서 냉각수 누수를 방지하기 위해 유로 포트에 따라 2개씩 총 4개의 고무 오링이 사용되는 구조이다.

해석 조건은 응력완화 누수현상을 원리를 재현하기 위한 시험 해석 모드를 초기 상온 23 °C에서 고온 130 °C 10시간 방치 후 저온 -40 °C 10시간 방치 후 다시 상온으로 돌아오는 조건으로 설정하였다. 이 과정에서 온도 변화하는 단계마다 구조물 및 오링 열변형으로 인해 수축과 팽창이 발생되며 반복하중이 작용하게 된다.

리저버 탱크와 냉각수 밸브는 볼트 체결 토크 2.9 Nm로 조립되며, 구성품 각 재료 물성은 온도에 종속적인 값으로 적용하였다.

유한요소해석(Finite element analysis, FEA)으로 조립 공정을 모사하기 위한 강체 지그 모델 외 모든 부품은 솔리드 사면체 요소(Solid tetrahedron order element)로 정의 후 비선형 해석(Nonlinear analysis)을 수행하였다.

해석 단계로 우선 오링의 조립을 위한 인장 압축 공정 및 볼트 체결력 적용은 정적(Static) 해석으로 수행하였으며, 이후 오링의 점탄성 특성을 고려하기 위한 동적(Dynamic) 해석으로 조립 후 충분한 시간(24hr) 동안 응력 완화를 진행하였다.

앞서 언급한 온도 사이클(Cycle)에서는 온도 변화를 기준으로 정적 해석을 선 수행 후 동적 해석으로 시간을 부여하여 오링의 점탄성 거동 특성을 구현하여 온도에 따른 면압 및 변형량을 분석하였다.

3. 기밀성능 해석 결과

3.1 경계조건 및 해석 방법

기밀성능 평가를 위해 본 논문에서 아래 단계로 유한요소해석을 수행하였다.

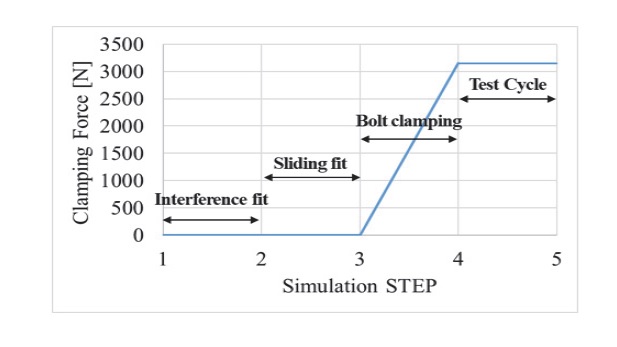

우선 고무 오링의 내경이 조립될 수 있도록 눌림량 만큼 겹쳐지는 형상을 수치해석 프로그램 Interference fit 기능으로 내경을 늘려 조립하는 공정 해석을 수행 후 오링 외경은 미끄럼 삽입으로 조립할 수 있도록 시스템 외 추가적으로 모델링한 임의 강체 형상에 접촉 조건을 부여하여 강제 변위로 조립을 구현하였다. 세번째 단계서는 조립된 시스템에 4개소 볼트 체결력을 부과하여 네번째 단계부터는 시험 평가 환경 조건으로 해석을 수행하였다.

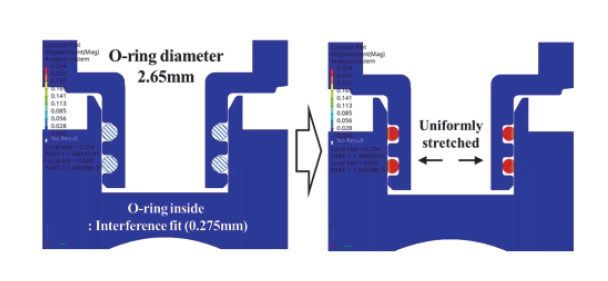

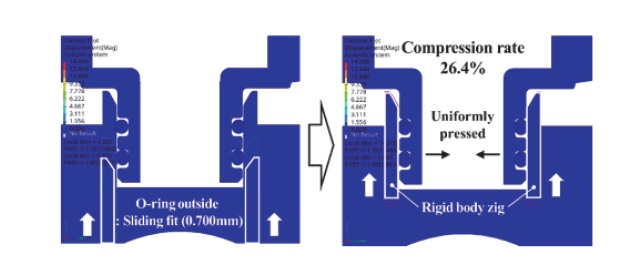

Fig. 7 및 Fig. 8은 고무 오링이 리저버 탱크에 조립되는 공정을 모사한 해석 결과를 보여준다.

내경 조립 해석은 간섭량(Overlap)을 밀어내는 해석 프로그램 간섭량 맞춤(Interference fit) 기능을 이용한 것으로 설계 모델에서 간섭된 설계 치수 0.275 mm 만큼 오링 내경을 늘려주어 그루브(Groove) 안착면에 조립된다.2,11) 그러나 설계된 간섭량이 압축되는 형상 단면의 25 % 이상으로 크고 고무와 같은 초탄성 및 비압축성 특성을 갖는 재질이라면 해석 수렴성이 매우 떨어지게 되는 어려움에 직면한다.

이에 대해 수렴성을 높히면서 실제 공정에 따른 오링 거동을 해석적으로 유사하게 모사하기 위해 내경을 간섭량 맞춤으로 조립 후 늘어난 외경 간섭량에 대한 조립 해석 단계를 별도로 추가하였다. 외경 간섭량은 Fig. 8에서 나타낸 냉각수 모듈 시스템 구성 부품 외 추가로 냉각수 밸브의 리저버 탱크 조립부를 모사한 임시 강체 지그 모델을 이용하여 압축시키는 방법으로 해석을 수행하였다. 강체 지그 모델을 통해 압축되는 오링의 외경 간섭량은 0.7 mm으로 조립 후 오링 압축률은 26.4 %가 된다. 본 해석에서는 압축을 위해 일시적으로 사용되는 지그 외 모든 부품은 유연체로 모델링하였다. 이후 강체 지그 모델을 비활성화하여 오링이 냉각수 밸브에 정상적으로 안착되도록 정적 해석을 수행하였다.

오링 조립 공정 해석 완료 후 리저버 탱크와 냉각수 밸브를 조립을 고정하기 위해 사용되는 볼트 3개소에 체결력을 부여하였으며 지금까지 소개한 조립 공정 해석 단계는 볼트 체결력을 기준으로 Fig. 9에 나타내었다. 4번째 해석 단계 이후는 앞 절에서 언급한 온도 변화 사이클을 적용하여 온도 변화에 따른 냉각수 공급 모듈 시스템의 변형량 및 오링 면압 변화를 통해 시험 평가에서 누수 현상이 발생한 고장모드 및 주요 예상 인자를 분석하였다.

본 연구에서 해석 모델에 대한 온도 적용은 모든 솔리드 요소(Solid element)를 구성하는 절점에 대해 평가 시간에 따른 온도를 일괄적으로 동일하게 적용하였으며, 시스템 내부 냉각수 영향성은 고려되지 않았다.

3.2 누수현상 원리 재현 및 해석 시험 상관성 검토

아래 사진은 온도 챔버 시험 장비를 통해 개발 제품의 극악의 온도 환경에서 제품 누수 발생 여부 평가를 수행한 것을 보여준다. 시험 평가 환경에서 누수는 주로 온도 변화가 급격히 변화되는 구간에서 나타났으며, 제작 공차 및 제품 이상 유무를 검수한 후 재평가를 수행하여도 고장모드가 지속적으로 발생되었다. 제품내 온도 변화에 따른 내부 압력 변화가 누수의 주요 원인으로 의심되었지만 리저버 탱크 내부 압력을 조절해주는 캡을 제거 후 시험 평가를 수행하였음에도 Fig. 10과 같은 고장 모드는 피할 수 없었다.

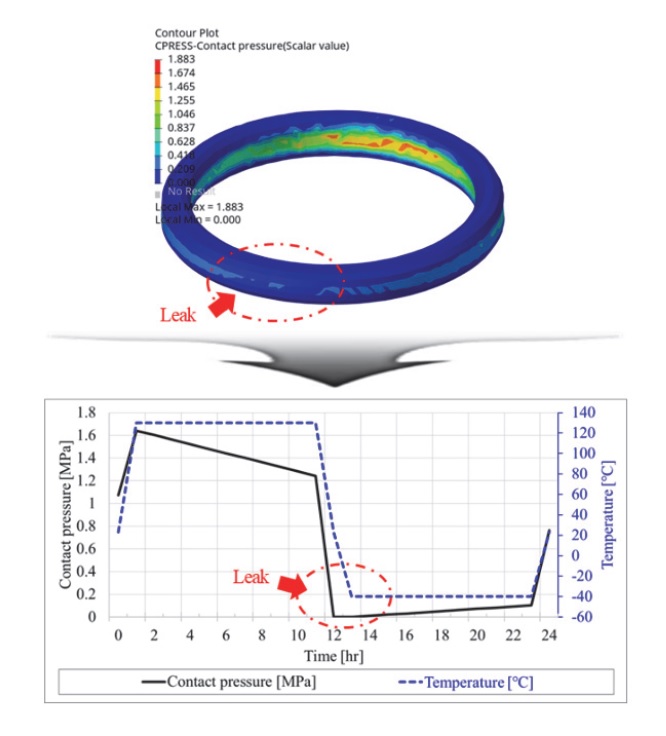

본 연구에서는 우선적으로 Fig. 10 시험 평가에서 발생된 누수 고장모드를 해석적으로 재현하였다. 해석적으로 고장모드를 재현한 결과는 Fig. 11에서 나타냈으며, 이는 오링 특정 절점에서의 접촉 면압 변화를 시간에 따라 표현한 것이다. 해석 결과 그래프에서 확인할 수 있듯이 12 ~ 14 hr 구간에서 접촉 면압이 0 MPa로 떨어지는 것을 확인할 수 있다.

CAE result of contact pressure change and leakage phenomenon of rubber O-ring according to leakage test cycle

해당 고장 모드에 대한 원리 분석을 위해 해석 모델을 통한 기밀성능을 검토하였으며 해석 결과를 통해서도 고온에서 저온으로 온도가 짧은 시간 가혹하게 변화되는 구간에서 기밀성능이 불리한 것으로 확인되었다. 누수 여부는 Fig. 10에서 접촉 면압이 0 MP으로 나타나는 구간 오링 면압 확인으로 판단하였다. 본 연구 해석 모델의 시험 상관성을 확인 후 개선 모델에 대한 시험 해석 상관성을 추가적으로 검토하였으며 이를 통해 본 연구의 신뢰성을 확보하였다.

기밀성능 저하로 인한 누수는 시험 모드 중 고온에서 저온으로 온도 변화가 급격하게 발생될 때 발생된다. 기밀성능을 유지하는 오링 및 조립 안착면 주변부 열변형이 발생되며 팽창과 수축 현상으로 오링 접촉 면압이 저하되는 현상이 확인되었다.

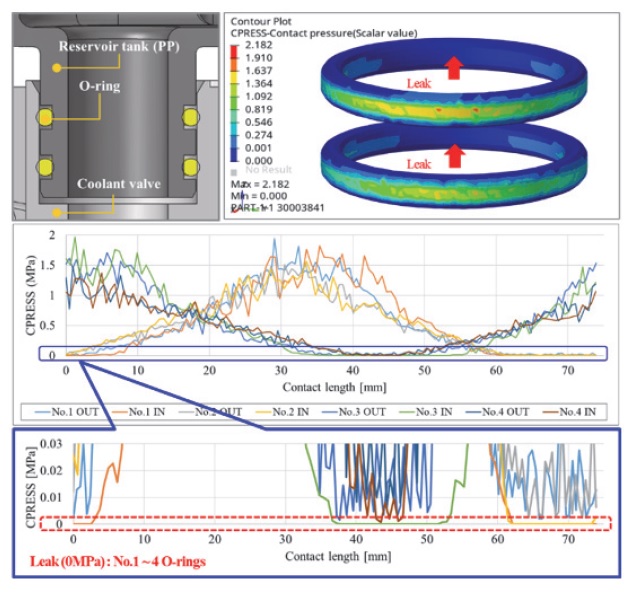

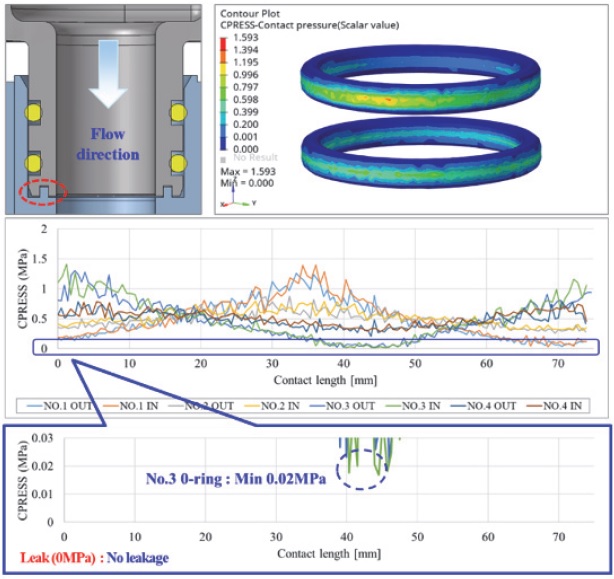

이에 대한 상세 결과로 Fig. 12는 기밀성능 저하로 누수가 발생되는 순간 고무 오링 접촉 면압을 보여준다. 그림에서 표기한 IN은 Fig. 6 해당 번호 위치에 있는 오링의 내경 접촉 면압을 나타낸 것이며, OUT은 오링 외경에 대한 접촉 면압을 표기한 것이다. 하단 붉은색 점선 및 음영으로 강조한 영역에 포함된 고무 오링은 접촉 면압이 0.01 MPa 이하로 떨어진 것으로 해당 영역에서 누수가 발생될 가능성이 매우 높다고 볼 수 있다. 상기 해석 결과에서 볼 수 있듯이 오링 4개 모두 접촉 면압이 0 MPa 인 구간이 존재하며, 이를 통해 시스템 모듈 고무 오링 4개 모두 누수가 발생 가능성이 매우 높은 것으로 확인할 수 있다. 누수에 취약하게 된 원인은 급격한 온도 변화시 발생되는 볼팅 체결력 저하, 오링 주변 구조물 및 기밀 유지 부품의 열변형 등으로 추정해 볼 수 있다.

3.3 기밀성능 주요 영향 인자 분석

기밀성능에 영향을 줄 것으로 예상되는 3가지 인자에 대해 본 연구에서 제안한 해석 모델로 동일 조건 성능 평가를 수행하였다.

첫번째 검토 인자는 구조 강성으로 Fig. 13은 리저버 탱크 하단 포트 강성 보강 모델에 대한 해석 결과를 보여준다.

해당 모델은 리저버 탱크 하단 포트 내경 측에 금속 황동 재질의 인서트링(Insert ring)을 삽입하여 변형을 억제해 주는 기능을 기대하였으며, 경계조건으로는 실린더(Cylinder) 형상을 갖는 인서트링 부품을 Fig. 13 단면 형상처럼 포트 내부에 Tie 구속 조건을 적용하였다. Tie 조건은 접촉을 설정한 두 면 사이에 존재하는 절점의 모든 자유도가 일치되도록 하는 경계 조건을 말하며, 재질이 다른 두 부품이 하나의 부품처럼 거동하게 된다.

본 연구에 사용된 인서트링 주요 물성치는 탄성계수 100 GPa, 포아송비 0.3275, 열팽창계수 1.84E-05 mm/(mm⋅°C)으로 상대적으로 플라스틱 소재 대비 열 변형에 대한 저항성 및 강성이 높다.

Fig. 13 하단 그래프는 포트 강성을 보강한 모델 해석 결과를 나타낸 것으로 오링 접촉 면압이 전 구간에서 0 MPa 이상으로 형성된다. 해당 결과로 기존 모델 대비 기밀성능 측면에서 기대한 효과가 큰 것으로 확인되었다. 시험 검증은 Fig. 11과 같은 동일 환경 조건에서 진행되었으며, 2종 재질 사출을 통해 인서트링이 삽입된 리저버 탱크 제작 후 해석과 동일한 온도 변화 조건으로 평가하였다. 시험 평가에서 누수는 발생되지 않았으며 이를 통해 본 연구에서 사용한 해석 모델의 타당성을 확인할 수 있다.

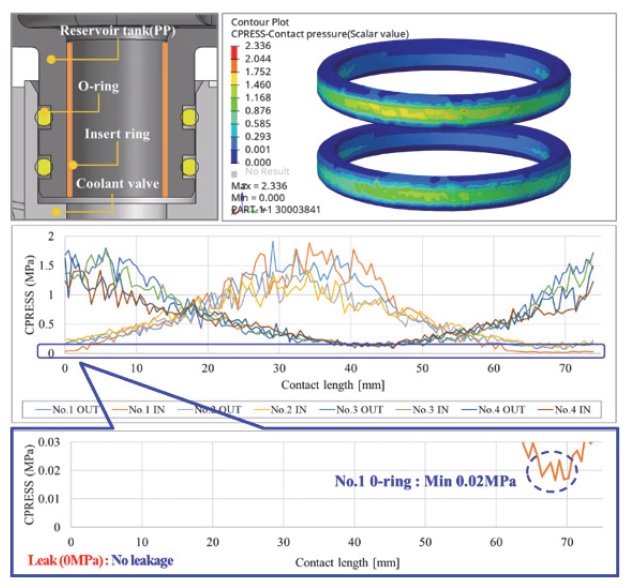

두번째 검토 인자는 리저버 탱크와 냉각수 밸브 조립 후 이를 고정해주는 볼트 존재 여부이다. 온도 변화에 따른 볼트 체결력이 변화가 기밀성능에 영향을 주는 인자인지를 확인하고자 동일 모델에 대해 볼트 체결이 필요 없는 일체형 구조로 경계 조건을 수정하였다. 이를 모사하기 위해 볼트가 체결되는 두 부품 접촉 영역을 앞서 언급한 Tie 조건으로 변경하여 해석을 진행하였다. Fig. 14는 이에 대한 해석 결과로 오링 1번, 3번은 누수 가능성이 높으나 2번, 4번은 누수 가능성이 낮은 것으로 나타났다. 기존 볼트 조립 구조와 비교 시 기밀성능이 개선되긴 했으나 강성 보강 모델 해석 결과 보다는 영향도가 낮은 것으로 판단된다.

세번째 검토 인자는 리저버 탱크 재질 물성으로 기존 폴리프로필렌(Polypropylene)에 유리섬유 등을 첨가한 재질로 변경 검토하였다. 해당 재료 물성은 상온 기준 탄성계수 2.41 GPa, 열팽창계수 4.36E-05 mm/(mm⋅°C)으로 기존 PP 소재 대비 강성 및 열 저항성이 높은 소재 특성을 갖으며, 이에 대한 해석 결과는 Fig. 15에서 나타내었다. 결과적으로 여러 검토 인자 중 가장 안정적이고 우수한 기밀성능을 보여주었으며 이를 통해 고무 오링 그루브 주변 재질의 열 팽창에 의한 변형 수준 및 제품 전체 균일한 강성 향상이 면압 형성에 주요 인자인 것으로 확인할 수 있다.

결과적으로 상기 예상 인자 3가지 모두 본 논문에서 소개한 냉각수 공급 모듈 시스템 기밀성능에 주요한 영향을 미치는 것으로 확인할 수 있다.

냉각수 공급 모듈 시스템은 다양한 온도 변화 환경에 노출되며 기존 기술 재질 특성 및 구조 형상에 따라 오링 그루브 주변부 뒤틀림이 발생될 가능성이 높다. 기존 재질 대신 열변형이 적으면서 강성 강도 특성이 높은 재질을 사용하면 개선될 수 있지만 제작 용이성 및 원가 등 예상치 못한 애로사항이 있을 수 있다. 기존 고장모드가 발생된 시스템 구조에 대해 기밀성능을 개선하기 위한 목적으로 앞서 검토한 인서트 링으로 강성 보강도 가능하지만, 원가절감 측면에서는 불리하기 때문에 이상적인 설계 개선안으로 보기는 어렵다.

3.4 기밀성능 개선 설계 해석 검증

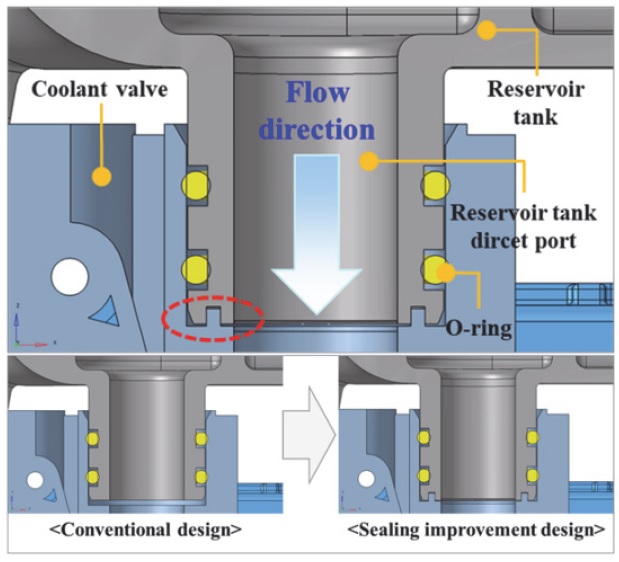

이번 절에서는 기밀성능 향상을 위한 고장 원리에 초점을 맞추어 Fig. 16 구조 형상을 제안하였다. 제안된 홈-돌기 형상의 조립식 구조를 적용하면 기존 저가의 PP 재질 적용이 가능하며 인서트 링 없이 변형을 억제해 줄 수 있어 원가절감을 고려한 기밀성능 개선이 가능할 것으로 보인다.

아래 그림은 제안한 구조를 표현한 것으로 리저버 탱크 재질 대비 상대적으로 열변형 저항성 및 강성에 유리한 냉각수 밸브에 돌출형 돌기를 구성 후 리저버 탱크 하단 포트부와 조립되도록 구조를 변경한 것이다. 본 제안 모델에서는 시스템 환경 변화 따른 그루브 주변부 자유도가 기존 대비 구속되어 기밀성능 개선에 도움을 줄 것으로 기대되며, 타당성을 검증하기 위해 기존 기술 모델과 동일한 조건으로 기밀성능 해석을 수행하였다.

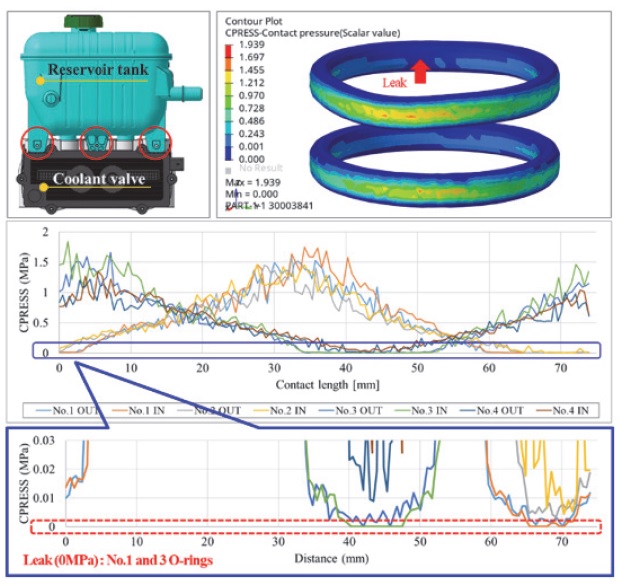

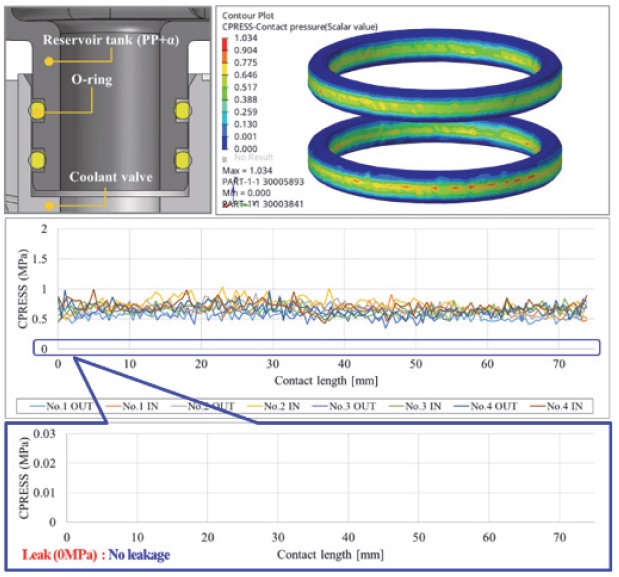

Fig. 17은 본 연구를 통해 제안된 설계 개선 모델에 대한 해석 결과를 나타낸 것으로 기존 기술의 고장모드가 발생된 동일 시간에서 오링 접촉 면압을 표현하였다. 해당 결과는 앞서 분석한 Fig. 12 기존 평가 모드와 동일한 조건으로 도출된 결과이며, 오링 4개소 모두 원주방향 접촉 영역에서 0 MPa 이상의 면압 생성이 확인되었다. 이는 급격한 온도 변화로 인해 발생되는 그루브 열변형이 설계 개선 구조를 통해 억제되어 오링이 누수 방지 역할을 잘 수행하고 있는 것으로 판단할 수 있다. 이를 통해 기존 기술 대비 제안 모델의 기밀성능 개선 가능성이 매우 높음을 확인하였다.

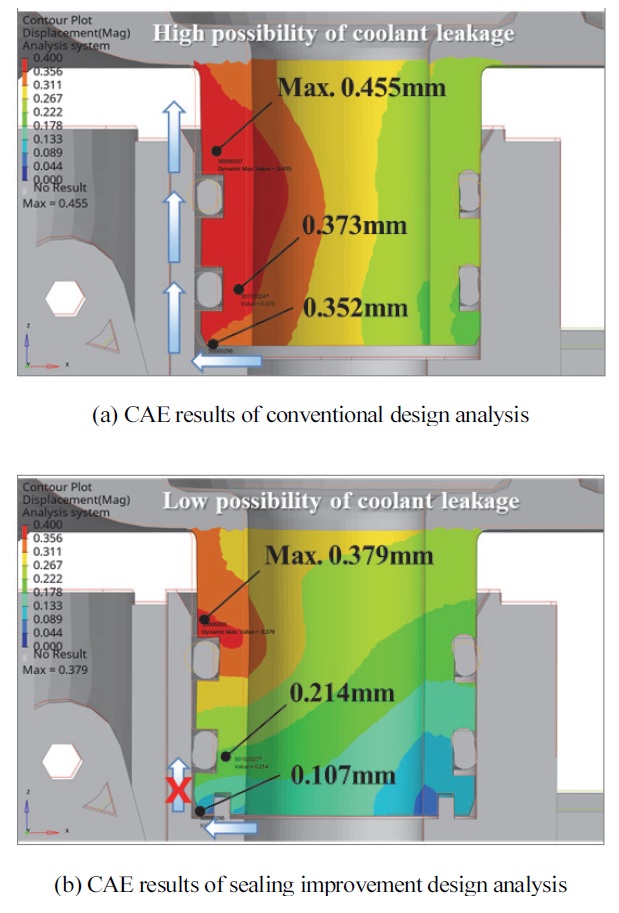

기존 구조인 Fig. 18(a)는 틈이 발생되어 그림에 표기한 화살표 방향으로 누기가 발생될 수 있으며, 오링 접촉 면압 해석 결과는 0 MPa으로 확인되었다. 반면 개선 제안 구조 Fig. 18(b)에서는 오링 접촉 면압을 유지할 수 있도록 변형량이 감소한 결과를 확인하였다. 위 해석 결과는 앞서 언급한 기밀성능 평가 사이클 중 면압이 가장 취약한 순간에 대한 것으로 기존 기술 구조에서는 리저버 탱크 하단 포트 변형량이 최대 0.455 mm로 확인되었다.

반면 제안 모델 Fig. 18(b)에서는 0.379 mm로 변형량 감소하였으며 변형량이 0.356 mm 이상 발생된 영역에서도 다소 큰 차이를 보이는 것으로 나타났다.

또한 포트 끝단 부에서는 변형량이 기존 0.352 mm에서 0.107 mm로 상당히 크게 감소한 것을 확인할 수 있다. Fig. 18 변형량 및 Fig. 17 면압 해석 결과를 통해 본 연구에서 제안한 개선 모델의 기밀성능 개선 가능성을 확인하였다.

4. 결 론

본 연구에서는 전기자동차 냉각수 공급 모듈의 냉각수 누수를 방지하기 위한 목적으로 온도 평가 모드에 따른 고무 오링에 작용하는 면압을 해석적으로 접근한 것으로 아래와 같은 사실을 확인할 수 있다.

- 1) 고무 오링을 사용하는 냉각수 공급 모듈 시스템의 기밀성능 평가를 위해 고무 재질 초탄성 및 점탄성 특성을 반드시 해석 모델에 반영해야 신뢰성 높은 해석 시험 상관성 평가를 할 수 있다.

- 2) 기밀성능 저하의 원인은 온도 및 내압 등 환경 변화에 따른 오링 압축 구조 뒤틀림 및 틈새 벌어짐이 고장 모드의 주요 원인이며, 온도 조건에 따라 떨어지는 고무 탄성 회복력이 복합적인 원인으로 확인할 수 있다.

- 3) 본 연구를 통해 냉각수 공급 모듈 시스템 기밀성능 해석 기법을 정립 후 해석 결과에 대한 누수 판단 여부를 오링 접촉 면압이 미 생성되는 0 MPa을 기준값으로 설정하였으며, 이에 대한 시험 상관성 검증을 통해 해석 신뢰성을 확보하였다.

- 4) 오링 면압에 영향을 미치는 주요한 인자로 예상된 리버터 탱크 포트부 강성, 재질 물성 및 평가 사이클에 따른 볼트 체결 조립부 변형으로 인한 체결력 변화 영향 여부를 본 연구를 통해 검증하였다.

- 5) 이번 연구를 통해 제안된 개선 설계 모델에 대한 해석 평가를 수행하여 기존 구조 대비 개선 가능성을 확인하였다.

Nomenclature

| : | deviatoric strain energy density |

| : | strain energy density for volumetric |

| : | deviatoric part of the strain energy density of primary material response |

| : | volumetric part of the strain-energy density of primary material response |

| : | represents the elastic volume ratio |

| : | error function |

| : | maximum deviatoric strain energy density |

| : | equivalent rate of viscoelastic creep (=) |

| : | equivalent creep strain |

| : | equivalent deviatoric kirchhoff stress |

| : | kirchhoff pressure |

| : | material parameters |

| : | material parameter in the mullins effect model |

| : | damage variable in the mullins effect model |

References

-

I. Lapczyk and J. A. Hurtado, “A Viscoelastic-Elastoplastic Finite Strain Framework for Modeling Polymers,” ASME International Mechanical Engineering Congress and Exposition, 2014.

[https://doi.org/10.1115/IMECE2014-36831]

-

J. B. Ko, S. S. Kim, Y. S. Park, S. D. Lee, K. B. Baek and S. H. Suh, “A Study on the Mechanical Characteristic of Elastomeric O-ring Compressed and Highly Pressurized,” Journal of the Korean Society for Precision Engineering Vol.36, No.8, pp.721-728, 2019.

[https://doi.org/10.7736/KSPE.2019.36.8.721]

- G. S. Kim, J. S. Lee, D. C. Kim and M. E. Song, “A Study on Rubber O-Ring Characteristics Considering Viscoelastic Characteristics and Permanent Set according to Application Environment Change,” KSAE Spring Conference Proceedings, 2022.

-

E. P. Lee, “Analysis of a Car Fire Caused by a Coolant Leak,” Transactions of KSAE, Vol.27, No.3, pp.185-191, 2019.

[https://doi.org/10.7467/KSAE.2019.27.3.185]

- S. H. Park, J. H. Kim and W. H. Kim, “An Evaluation on Sealing Performance of Elastomeric O-ring Compressed and Highly Pressurized,” Journal of the Korean Society for Precision Engineering, Vol.26, No.2, pp 86-93, 2009.

-

G. Szabó and K. Váradii, “Large Strain Viscoelastic Material Model for Deformation, Stress and Strain Analysis of O-rings,” Periodica Polytechnica Mechanical Engineering, Vol.62, No.2, pp.148-157, 2018.

[https://doi.org/10.3311/PPme.11595]

- C. S. Woo, I. S. Kang and K. S. Lee, “Service Life Prediction of Rubber Bushing for Tracked Vehicles,” Elastomers and Composites, Vol.55, No.2, pp.81-87, 2020.

- C. Tzikang, Determining a Prony Series for a Viscoelastic Material from Time Varying Strain Data, No.NASA/TM-2000-210123, 2000.

-

J. H. Jeong and B. J. Ryu, “Dynamic and Vibration Characteristics of Visco-Elastic Materials,” Transactions of The Korean Institute of Electrical Engineers, Vol.70, No.3, pp.548-559, 2021.

[https://doi.org/10.5370/KIEE.2021.70.3.548]

-

Y. Wang, Y. Yang and M. Tao, “Understanding Free Volume Characteristics of Ethylene-propylene-diene Monomer(EPDM) through Molecular Dynamics Simulations,” Materials, Vol.12, No.4, 2019.

[https://doi.org/10.3390/ma12040612]

- Simulia Abaqus User’s Assistance Manual, Dassault Systems, 2019.