차량 시트의 해석기반 BSR 소음 저감 설계 방안 연구

Copyright Ⓒ 2023 KSAE / 208-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

BSR(Buzz, Squeak, Rattle) noise is a quantitative characteristic of automobiles caused by clearance and relative motion of parts. It is difficult to predict beforehand since this BSR problem occurred at the completion stage of product development, resulting in heavy cost of the design process. The aim of this study is to develop a method of predicting BSR noise during the design process through numerical analysis. This study suggests the method of reducing noise by studying the characteristics of relative motion among parts. Numerically, the time integration method is very effective in locating the source of BSR noise. Likewise, this simulation, which is based on BSR analysis, can be used to analyze the mechanism of noise production between contact parts. Hence, it can be used to improve noise performance efficiently.

Keywords:

BSR(Buzz, Squeak, Rattle), PSD, FRF, Random excitation, Acceleration level, Contact force키워드:

이음, 파워스펙트럼밀도, 주파수응답함수, 임의 가진, 가속도 레벨, 접촉하중1. 서 론

최근 자동차 시트는 자동차의 고급화 및 지능화로 타 부품과는 다르게 단순한 기능 제공을 넘어 안락감, 쾌적함, 정숙성 등의 감성 품질에 대한 요구가 커져 인체 공학적 측면과 감성 공학적 측면의 연구가 활발하게 이루어지고 있다. 특히, 차량의 정숙성을 판단하는 지표중 하나는 부품 간의 접촉 및 마찰에 의해 발생하는 BSR(Buzz, Squeak, Rattle) 소음이며, 자동차의 품질을 결정하는 중요한 요소로 인지하고 있다.1,2)

BSR 소음은 사용자의 귀에 거슬리는 원하지 않는 소음, 낮은 품질로 인식되는 소음, 차량의 주행 중에 발생하는 소음, 차량의 부품이 작동 중에 발생하는 소음으로 규정할 수 있으며, 발생 메커니즘에 따라 분류할 수 있다.

Buzz는 구조물이 접촉 없이 자체적 면진동에 의해 발생하는 소음으로 구조물의 고유 진동주파수가 외부 가진력에 의한 가진 주파수와 일치할 때, 구조물의 표면이 과도하게 진동하면서 공기매질과 마찰로 인해 발생한다. 스퀵(Squeak)은 두 개 이상의 부품이 이미 접촉되어 있거나 외력에 의해 접촉된 후, 접촉 마찰에 의해 미끄러지며 날카로운 소음이 발생되는 이음 현상으로 정의된다. 스틱-슬립(Stick-slip) 경향에 따라 두 부품의 접촉표면에서 슬립(Slip) 현상이 나타나면 부품 간의 상대 변위가 크더라도 이음이 발생하지 않지만, 스틱(Stick) 현상이 나타나면 부품 간의 상대 변위가 발생하는 동안 지속적으로 결합력을 유지하려는 성질 때문에 이음이 발생하게 된다. 이 때 결합에너지의 방출량이 클수록 가청화된 소리로 발생한다. Rattle은 외력에 의한 진동이나, 힘에 의해 두 개 이상의 부품이 충돌하면서 발생하는 접촉 타격음(Impact)을 말한다. 두 부품의 표면 경도가 충분히 크고, 탄성계수가 작으면 접촉면에서 발생하는 충격 에너지가 외부 공기로 방출되는 양이 많아서 가청화된 소리로 발생한다. 첫 충격이 가장 큰 신호로 발생되며, 이후 잔여 진동으로 인하여 잔여 이음이 발생하는 특징이 있으며, Cockpit, Floor console, Seat, Door trim, Seat belt 등 차량 내부 인테리어 부품 등에서 주로 발생한다.3-5)

BSR 소음은 체결부 및 재료의 열화로 인해, 차량 사용 중에 발생하는 일이 많으며, BSR에 관련된 많은 클레임(Claim)이 발생하고 있으나, 해결책 부족으로 사후 비용손실이 국내에서만 연간 약 250억 원이 발생하고 있다고 알려져 있다.6) 현재 BSR 문제 발생 시 대처 방법으로는 실차 제작 후 문제를 해결하는 방법(Find and fix approach)과 마감재 추가 또는 고비용 금형 수정 등을 통해 해결하는 임기응변적 방법(Band-aid solution)에 주로 의존하고 있다.7)

BSR 시험 방법은 이미 Seat, Door, Cockpit 모듈 상태의 시험을 통해 모듈 단위 BSR 위치 검출 및 개선 시험을 수행 할 수 있는 기술이 확보되었다.8-10) 그러나 일반적으로 관련 전문가의 주관적 평가에 의존하고 있으며, 실험 대상에 따라 소음원의 위치 및 개선 방법도 달라진다. 따라서 최근 차량의 경량화와 전자시스템 및 통신장치 사용 등의 증가에 따라 BSR 소음원의 다양성, 발생 메커니즘의 복잡성, 평가의 주관성에 기인하는 특성으로 인해 정략적인 평가가 더 난해하다.3,11,12)

Shin 등13)은 차체, 무빙, 의장 부품의 시스템 단위 해석 프로세스를 개발하여 해석에 소요되는 리소스를 효율화하고, 개발선행단계에서 BSR 소음을 예측하여 설계품질 향상에 기여하는데 다양한 해석 기법과 해석 활용 효과에 대해 연구하였다. Noh 등14)은 차량의 내장재의 BSR 발생 문제 및 개선 방안으로 유한요소해석을 통한 BSR 검출 방법을 제안하였으며, Lyu 등15)은 제조상에서 발생하는 체결력의 변화와 조립 특성에 따른 시스템 강성 변동 등 제조품질 변동요인을 해석에 반영하여 설계 단계에서 BSR 현상 예측 방법을 제시하였다. Jun 등16)은 CAE를 통해 스프링 요소를 사용하여 접촉부를 고려한 FRF 해석을 수행하였으며, 접촉 시에 발생되는 예압을 스프링 요소의 등가 상수로 표현하여 BSR 한계 수준을 확인하였다.

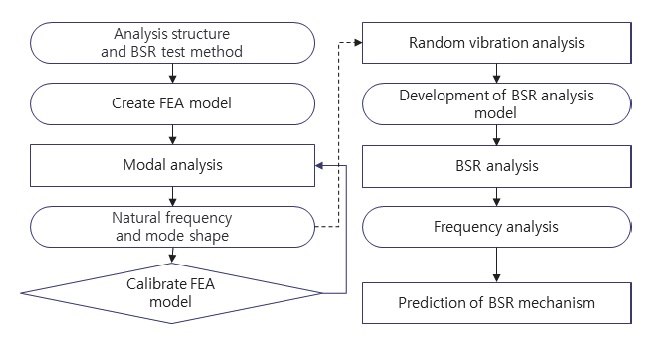

BSR 해석프로세스 정립 및 해석 결과에 대한 연구17-21)는 다양한 방법으로 수행되고 있으나 BSR 실험을 바탕으로 BSR 해석모델의 상관성 분석 및 메커니즘에 대한 해석 연구 사례는 거의 없다. 따라서 본 연구에서는 시트의 BSR 해석모델을 랜덤가진 진동시험과 비교하여 모델을 검증하고, 외연적 시간적분법(Explicit)으로 실제 BSR 소음을 예측할 수 있는 해석적 접근 방법을 연구하였다. BSR 소음 예측의 해석 프로세스는 Fig. 1과 같다.

2. 본 론

2.1 자동차 시트 모듈 구조

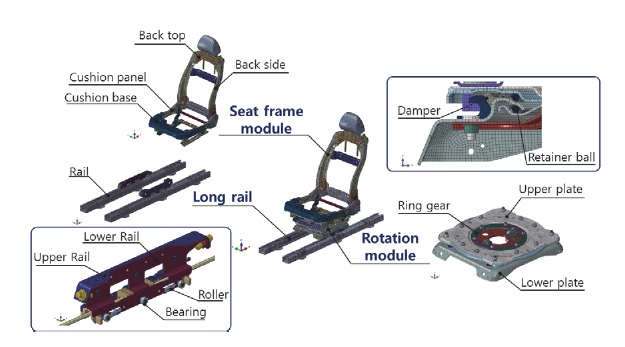

자동차 로테이션 시트는 크게 레일 모듈, 로테이션 모듈, 시트 프레임 모듈로 구성 되어 있다.

레일 모듈은 전후 이동을 하는 메커니즘으로 크게 어퍼레일(Upper rail), 로어레일(Lower rail), 롤러베어링(Roller bearing), 중공형 회전자 방식의 BLDC 모터, 리드스크류(Lead screw)로 구성되어 있다. 로어레일은 차체 바닥에 고정되어 있으며, BLDC 중공 모터의 회전자가 회전하면 로어레일 내부의 리드스크류를 따라 모터와 어퍼 레일이 함께 구동 되도록 설계되어 있다.

로테이션 모듈은 시트 회전을 하는 메커니즘으로 어퍼플레이트(Upper plate), 로어플레이트(Lower plate), 리테이너(Retainer), 링기어(Ring gear)로 구성되어 있으며, 로어플레이트는 두 개의 어퍼레일에 고정되어 있고, 어퍼플레이트 상단에 시트가 고정되어 있어 어퍼플레이트와 시트가 모터에 의해 회전하도록 설계되어 있다.

시트 프레임 모듈은 시트 백 프레임(Seat back frame), 시트 쿠션 프레임(Seat cushion frame), 헤드레스트(Headrest), 리클라이너(Recliner) 등으로 구성되어 있다.

2.2 BSR 해석모델 구성 및 진동해석

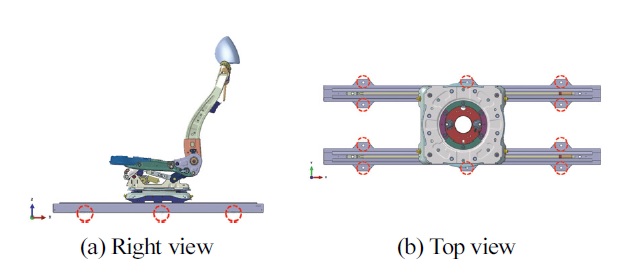

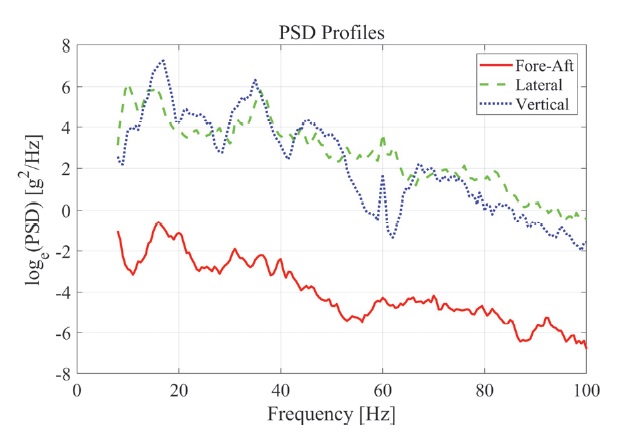

BSR 해석모델은 레일 모듈, 로테이션 모듈, 시트 프레임 모듈을 포함하여 Fig. 2와 같이 해석모델을 구축하였으며, 해석모델의 물성값은 Table 1과 같이 정의하였다. BSR 해석모델의 검증은 랜덤 진동 특성을 실험모델과 비교하여 수행하였다. BSR 해석모델의 랜덤 진동해석조건은 Fig. 3에서 보듯이 레일 모듈의 차체 바닥과 고정되는 볼트위치에 6자유도를 구속하였다. 랜덤 진동가진 프로파일은 Fig. 4에 나타냈다. 차량 주행 중에 발생되는 진동을 실시간으로 측정하여 사용하는 시간이력 데이터를 PSD로 변환하여 주파수 도메인 형태의 Random profile을 적용하였다.

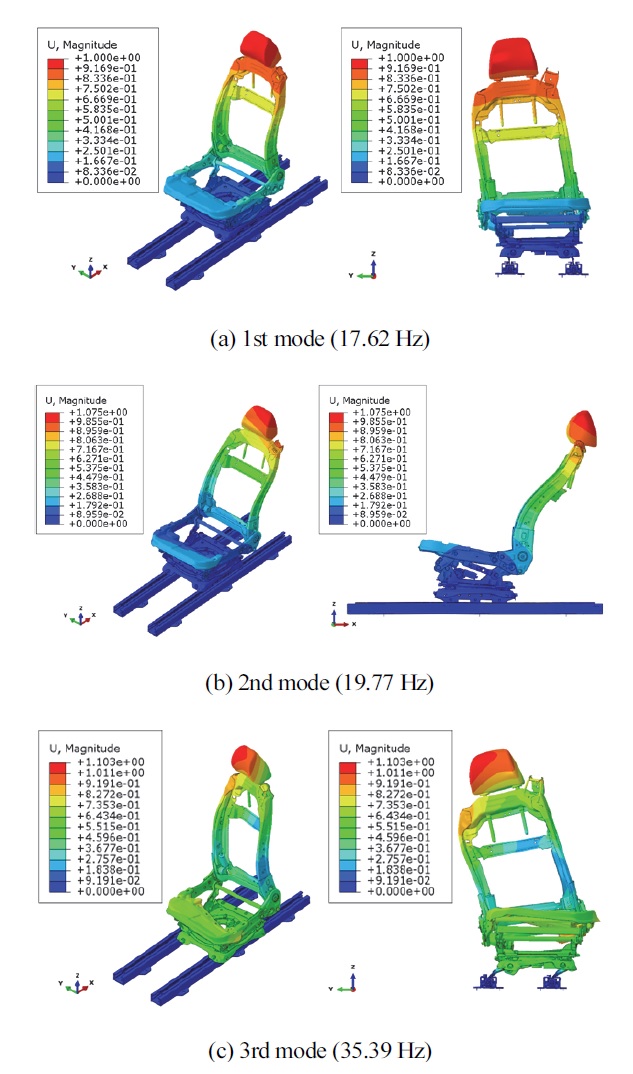

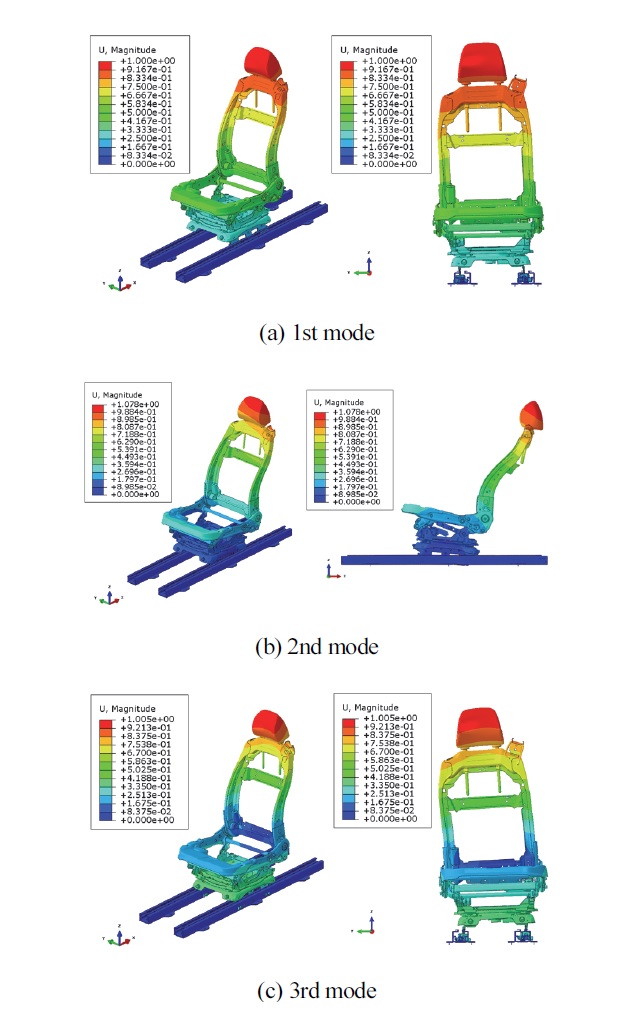

Fig. 5는 BSR 해석모델의 모달해석 결과를 나타낸다. 1차 모드는 17.62 Hz에서 좌우굽힘모드가 나타났으며, 2차 모드는 19.77 Hz에서 전후굽힘모드, 3차 모드는 35.39 Hz에서 시트 프레임 비틀림모드가 발생되었다.

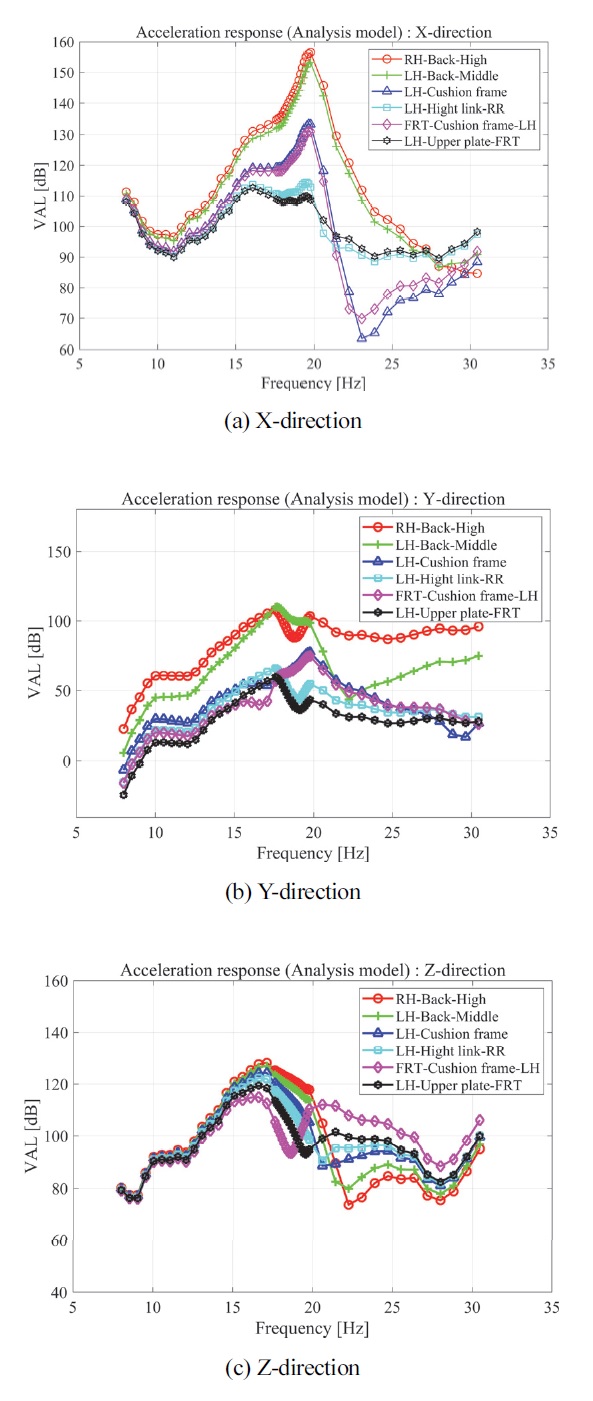

Fig. 6은 주파수 도메인에서 랜덤가진 해석의 결과를 나타낸다. 랜덤 가진에 의한 시스템의 주파수 특성은 1차 2차 공진 주파수 근방의 18 Hz Lateral mode와 20 Hz Bending mode에서 Peak가 발생된다. X, Y, Z에서 최대 주파수 응답의 진동 크기는 각 각 156.57 dB, 146.89 dB, 128.15 dB로 나타났다. 따라서 1차 2차 고유 모드는 BSR 현상에 기여하는 주요 모드임을 암시한다.

2.3 BSR 해석모델 및 실험모델의 랜덤가진 진동특성 비교

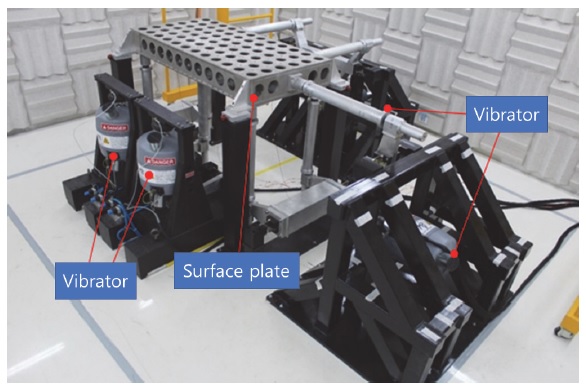

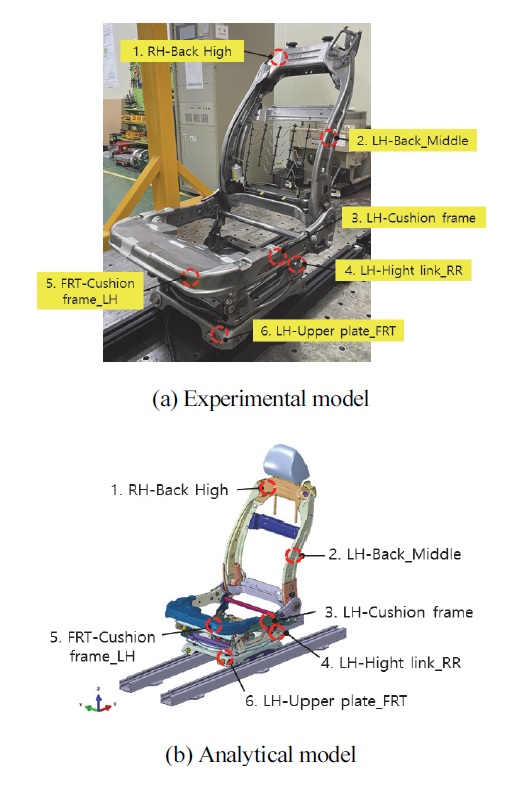

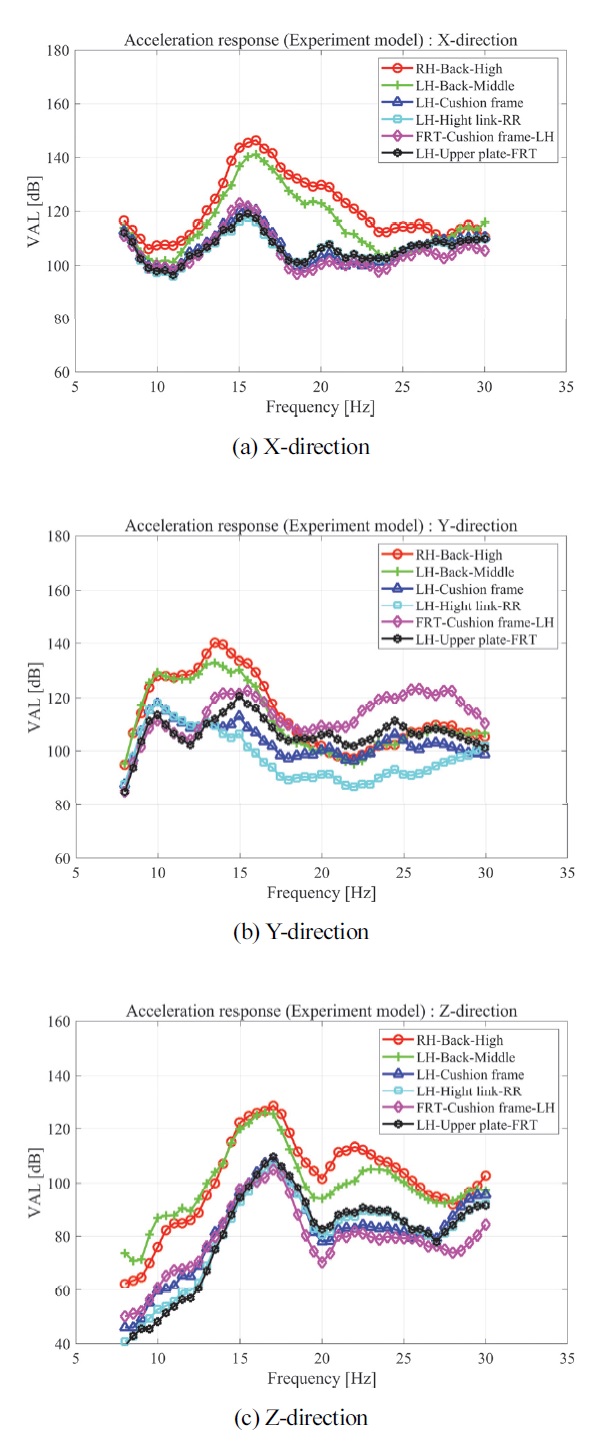

로테이션 시트에 대한 진동 특성 실험은 Fig. 7과 같이 반무향실 조건의 다축 가진기를 이용하여 랜덤 가진에 대한 공진주파수와 가속도 응답 수준을 측정하였다. 실험모델과 해석모델의 상대 비교를 위해 랜덤 가진 실험에 대한 가속도 응답위치는 Fig. 8(a)과 같이 6개소에 부착하여 계측하였다. 해석에 대한 응답위치는 Fig. 8(b)와 같이 시험측정 위치에 상응하는 노드에서 데이터를 습득하였다.

가진 조건은 Fig. 5의 랜덤 진동해석의 가진 프로파일을 적용하여 8 ~ 100 Hz의 주파수범위에 대해 X, Y, Z축 방향의 가속도 응답특성을 고찰하였다.

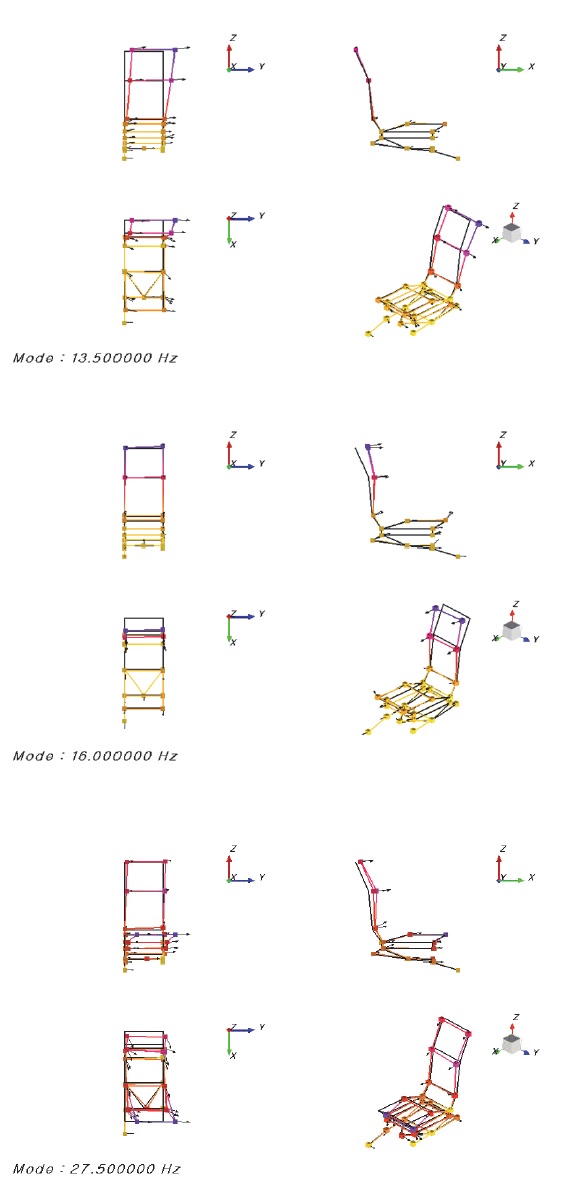

로테이션 시트의 랜덤가진 진동시험 결과에 대한 Operational deflection shape(ODS) 및 주파수 특성은 Fig. 9에 나타내었다. ODS는 시스템의 고유 특성을 나타내는 모드형상(Mode shape)과 다르게 작동 또는 정현파 형태가 아닌 외력에 의해 발생되는 변형 형태를 의미한다.

1차 모드는 13.50 Hz에서 좌우거동모드, 2차는 16.00 Hz에서 시트 백 프레임의 전후밴딩모드, 3차는 27.50 Hz에서 시트 프레임의 비틀림 모드가 발생되었다.

가속도 응답 크기는 X축 전후가진 시 X방향 응답, Y축 좌우가진 시 Y방향 응답, Z축 상하가진 시 Z방향 응답을 분석하였으며, Fig. 10과 같이 X축 전후가진에서 146.35 dB, Y축 좌우가진에서 140.23 dB, Z축 상하가진에서 125.97 dB 수준으로 나타났다. 랜덤 진동특성의 해석모델 및 실험모델의 비교결과, 주파수 특성은 1차 모드에서 약 4.12 Hz, 2차에서 3.77 Hz, 3차에서 약 7.89 Hz의 차이가 발생되었으며, 가속도 응답은 X축 가진에서 10.22 dB, Y축 가진에서 6.66 dB 수준의 차이가 발생하였다.

오차 발생의 원인은 BSR 해석모델이 실험모델의 부품 간 접촉부 간극 및 접촉강성을 충분히 반영하지 못한 것으로 분석되었다. 따라서 BSR 해석 모델의 정확도 향상을 위해 접촉 특성을 보정하였다.

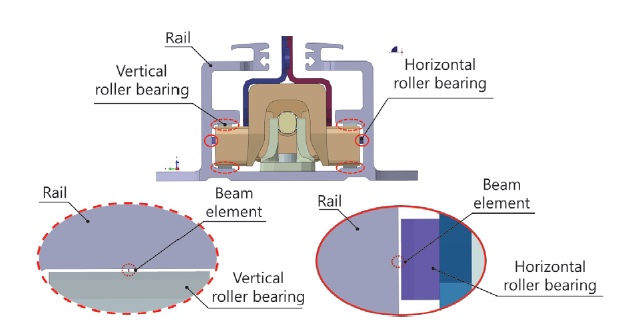

2.4 BSR 해석모델의 보정

BSR 해석모델의 보정은 해석모델에서 실험모델의 부품 사이의 간극(Clearance) 특성과 접촉특성을 모사하기 위해 Fig. 11과 같이 레일과 수직방향 롤러 베어링 간의 상호 간극 및 접촉관계, 레일과 수평 롤러 베어링 간의 간극 및 접촉관계를 1D 요소를 추가하여 상대 간극 및 접촉강성을 보정하였다.

랜덤가진 해석은 선형해석 기반으로 비선형 접촉을 반영할 수 없다. 반면에 실험 모델은 비선형 접촉상태를 포함하기 때문에 해석 모델에서는 접촉부에 1D 빔 요소를 추가하여 간극사이에 가상의 접촉 상태를 모사하였다. 구현된 접촉강성을 이용하여 실제 모델과 2차 모드까지 주파수 및 진동의 크기를 5 % 이내로 보정하였다.

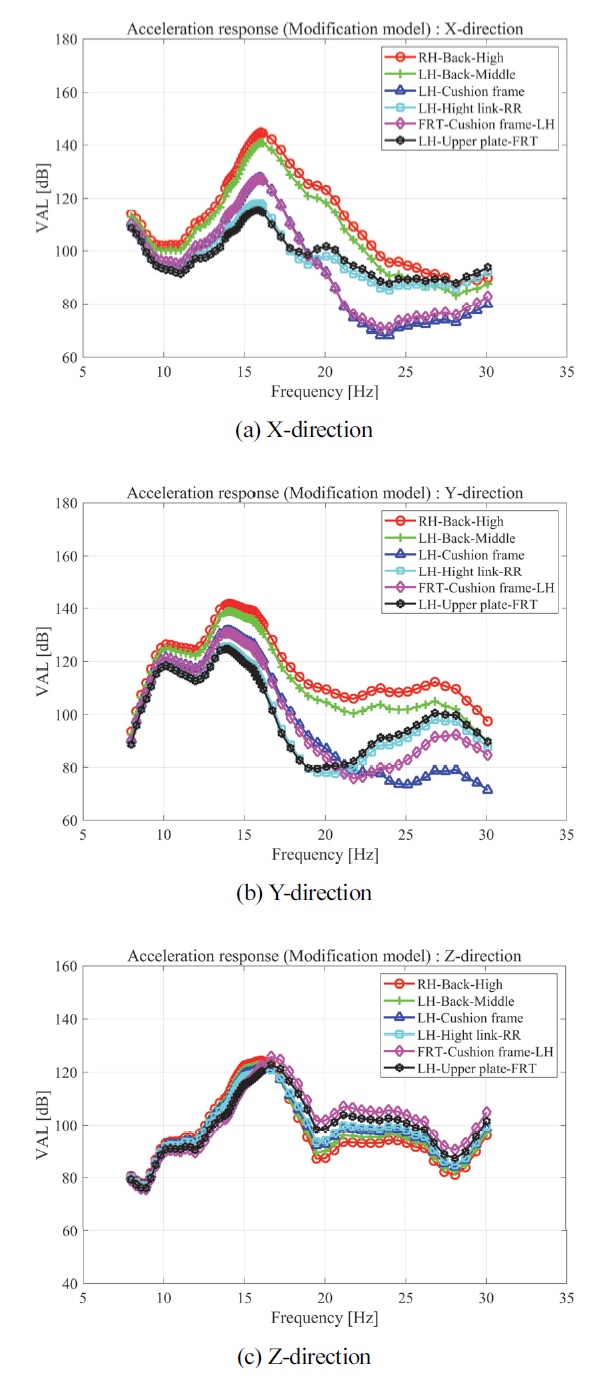

해석모델 보정 후 랜덤 진동해석의 ODS는 Fig. 12에 나타내었다. 1차 모드는 13.80 Hz에서 좌우거동모드, 2차 16.14 Hz에서 전후굽힘모드, 3차 26.79 Hz로 비틀림모드가 나타났다. 또한 랜덤 가진에 대한 가속도 응답특성은 Fig. 13과 같이 가속도 수준이 X축 전후가진에서는 6개의 응답점에서 146.08 ~ 115.39 dB 수준으로 나타나고 Y축 좌우가진에서는 6개의 응답점에서 141.58 ~ 124.73 dB 수준, Z축 상하가진에서는 125.97 ~ 120.89 dB 수준으로 나타났다.

실험 결과와 해석모델의 주파수 응답의 크기 및 주파수 특성 비교는 Table 2와 3에 나타냈다. 주파수 응답 크기는 6번 위치에서 최대 각 방향 평균 5.95 %의 오차가 발생되었으며, 1번 위치에서 0.82 %의 최소 오차가 나타났다.

주파수 특성은 5번 위치에서 각 방향 평균 최대 18.19 % 오차가 나타나며, 2번 위치에서 2.65 %의 최소 오차가 나타났다. 가진에 의한 변위가 가장 크게 나타나는 1번 위치에서 최대 4.04 %이내 오차가 발현되며, 실험 모델과 거의 유사한 수준을 나타내는 것으로 분석되었다. 따라서 BSR 해석모델의 타당성을 확보하였으며, 외연적 시간 적분 방법으로 BSR 해석을 수행하여 BSR 발생 메커니즘을 분석하고자 하였다.

2.5 BSR 소음 예측

BSR 소음 예측 해석은 부품간의 접촉 특성을 표현하여 외연적 시간 적분 방법으로 수행하였다.

외연적 시간 적분 방법은 행렬의 역변환이나 행렬계산이 필요없어 비선형 동적거동 해석에 주로 사용하는 해석적 방법이다. 시간간격이 짧은 거동특성에 대한 안정적인 해를 구할 수 있어 대상모델의 가속도, 속도, 응력, 반력 등의 출력변수를 예측할 수 있다. 따라서 BSR 해석의 특징은 부품간의 접촉거동에 의해 발생하는 불연속적 충격파 형태의 소음으로 정의할 수 있어 외연적 시간 적분 방법을 이용하였다.

외연적 시간 적분 방법에 대한 적분 절차는 다음과 같다.

| (1) |

| (2) |

여기서 uN은 각 방향에 대한 변위 및 회전 구성요소이며, 아래 첨자 i는 외연적 시간 적분 방법의 시간 증분에 대한 스텝을 의미한다. 적분 연산을 수행하면서 이전 증분에 대한 해인 과 를 사용하여 현재의 해를 구하게 된다. 초기 가속도 는 집중질량의 역행렬을 통해 다음과 같이 계산된다.

| (3) |

MNJ, PJ, IJ는 각각 질량 행렬, 외력 벡터, 내력 벡터를 의미한다. 가속도는 집중질량의 역행렬을 통해 계산되기 때문에 계산이 쉽고 해석적 수렴성이 높다. 반면에 내연적 시간 적분 방법은 d’Alembert 힘 항으로부터 해를 구하는 방법이 매우 복잡하고, 적분연산 과정도 해의 수렴성이 상대적으로 떨어지기 때문에 비선형성이 큰 모델에 대해서는 사용되기 어렵다. 가속도는 다음 식을 통해 계산된다.

| (4) |

는 모든 자유도 N과 관련된 모든 라그랑주 승수법(Lagrange multiplier) 힘의 합이며, 변위 및 속도에 대한 기술은 뉴마크(Newmark) 공식으로부터 기술된다.

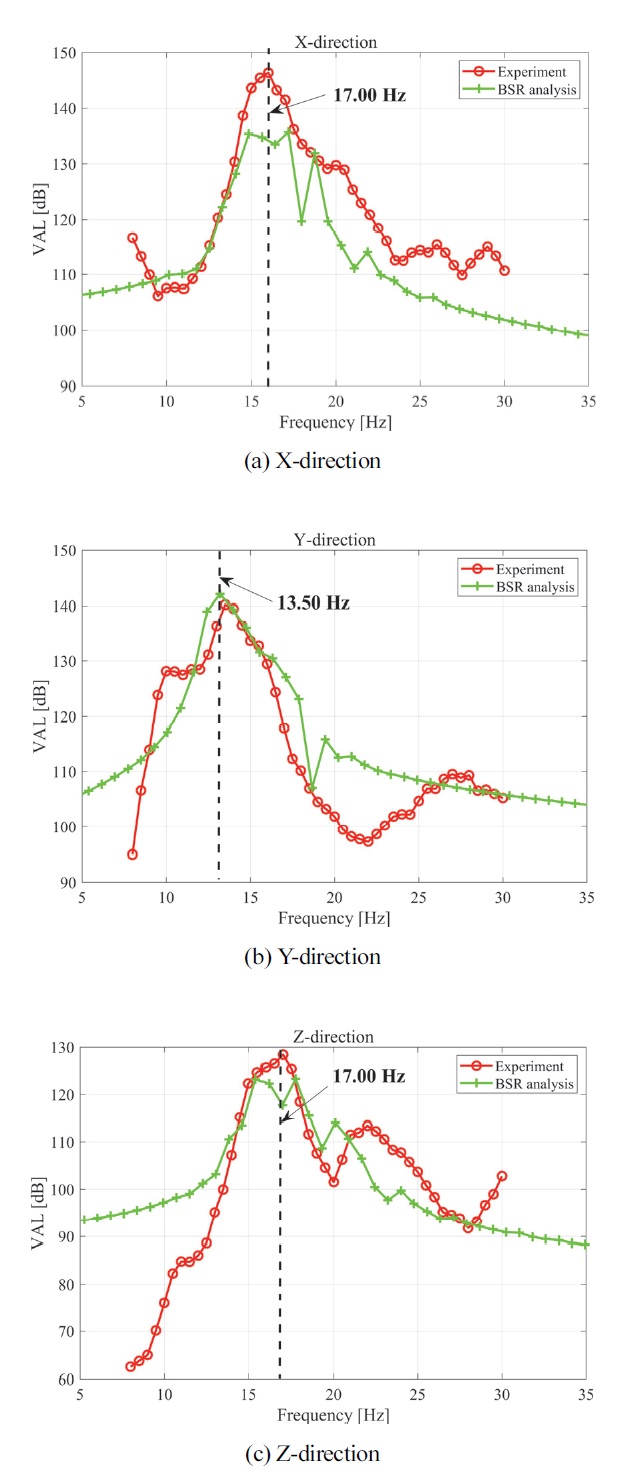

위와 같이 해석의 수렴성 및 비선형적인 거동의 특성을 표현하기 위해 시간이력에 대한 시스템의 동적 거동 특성과 접촉하중 결과로 실제 모델에서 BSR 소음이 발생되는 메커니즘에 대해 분석하였다. 차량 주행 중에 발생되는 진동가진을 시간이력으로 변환하여 구속조건 위치에 적용하였다. 가진력에 대한 변위가 가장 큰 1번 위치(시트 백 프레임 상부위치)에서 주파수 응답 특성은 Fig. 14와 같다.

Fig. 14에서 보듯이 외연적 시간 적분 방법에서 두 부품 간 접촉 강성에 대한 오차로 인하여 일부 주파수 차이(Δf)는 있지만 모든 방향에서 주파수 특성이 잘 일치하는 경향을 보인다. X 방향의 주파수 특성은 Fig. 14(a)에서 보듯이 17 Hz 근방에서 실험과 해석 모두 Peak가 나타났다. 실험결과에 대한 Y 방향의 주파수 특성은 Fig. 14(b)에서 보듯이 13.5 Hz에서 나타났으며, 해석 결과에서는 16.41 Hz에서 발생되어 약 2.9 Hz의 오차가 발생되었다. Z 방향에 대한 주파수 또한 약 1.3 Hz의 오차가 발생되었지만, 비선형적 해석 특성을 고려했을 때 해석 오차 범위 내에서 매우 낮은 수준으로 발생된다. 따라서 접촉강성을 고려한 외연적 적분 방법은 정교한 접촉 특성을 반영한다면, 시스템의 BSR 메커니즘을 판별해낼 수 있는 해석 방법론임을 검증하였다. 특히, 외연적 시간 적분 방법은 실제 시스템의 거동 특성을 예측할 수 있기 때문에 임기응변적 방법에 의존하고 있는 현재 BSR 저감 대응 방법의 손실을 최소화 할 수 있는 방법으로 판단된다.

BSR 소음은 실험모델로부터 레일의 수직롤러, 로테이션의 리테이너 및 피니언 기어에서 부품간의 접촉으로 발생하는 소음이 지배적으로 발생하였다. 따라서 해석모델은 실험모델과 비교분석을 위해 주요 BSR 소음 발생위치의 충격특성을 분석한 결과, 수직롤러, 리테이너, 하부 피니언 기어에서 주기적 충격하중이 크게 나타나는 것으로 분석되었다.

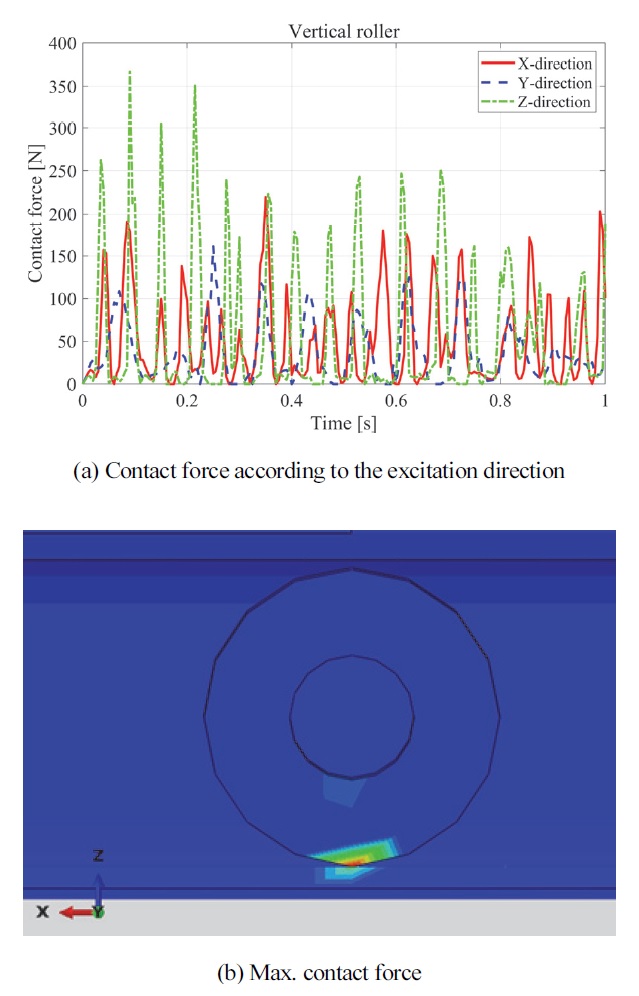

대표적 충격 특성을 나타내는 레일의 수직롤러와 하부레일 사이의 접촉거동 특성을 Fig. 15에 나타냈다. 접촉거동 특성은 Fig. 15의 (a)와 같이 상하(Vertical)가진에서 주기적인 형태로 전후(Fore-aft)가진/좌우(Lateral)가진 대비 Duration time(약 5 ~ 120 ms)의 충격성 접촉하중이 나타나며, 수직롤러의 최대접촉하중은 Fig. 15(b)의 위치에서 367.09 N의 수준으로 나타났다.

수평롤러의 접촉특성은 하부레일의 간극에 의해 접촉거동이 발생하지만, 접촉점에서 최대 접촉하중의 크기가 작고 주기적인 하중 형태로 나타나지 않아 BSR 소음을 발생시키지 않을 것으로 분석된다.

로테이션 모듈의 부품 간 접촉 특성은 리테이너와 리테이너 볼의 간극에 의한 접촉거동은 주기적인 형태로 나타나며, Duration time은 약 5 ~ 75 ms로 주기적인 충격성 접촉하중이 발생한다. 최대 접촉하중은 16.38 N이 발생되었다. 로테이션 모듈의 어퍼플레이트 기어와 모터 피니언 사이의 접촉거동은 Duration time이 약 5 ~ 35 ms로 짧고 주기적인 형태로 발생하여, 충격성 접촉하중이 나타나는 것으로 분석되었다. 최대접촉하중은 기어 치형 부분에서 126.77 N 수준으로 나타났다.

BSR 소음 예측은 시간적 외연적분 방법의 BSR 해석결과로부터 주기적 충격 접촉하중 특성과 접촉 충격량이 클수록 BSR 소음 가능성이 큰 것으로 확인할 수 있다. 따라서 본 연구에서 제안하는 BSR 해석방법으로 설계 단계부터 주기적 충격 접촉 하중 특성을 회피할 수 있는 설계 개선을 통해 BSR 소음을 저감할 수 있을 것으로 판단된다.

3. 결 론

본 연구에서는 자동차 로테이션 시트의 BSR 소음 예측을 위한 해석적 접근방법으로 BSR 해석모델 기법과 해석방법을 통해 다음과 같이 결론을 요약하여 정리할 수 있다.

- 1) BSR 소음 예측의 해석모델은 랜덤 진동해석 모델과 실험모델 비교를 통해 개선을 수행하고, 검증된 해석모델을 통해 외연적 시간적분법을 활용한 해석을 수행하였다. BSR 해석의 결과, 주기적 부품 간 접촉 하중 특성과 접촉 하중 수준을 통해 예측할 수 있는 설계단계에서 BSR 소음 가능성을 분석할 수 있었다.

- 2) BSR 해석모델은 진동실험모델기반의 비교 검증을 위해 부품간의 상호 간극 및 접촉 관계를 1D 모델로 적용하여 실험모델의 부품 간 접촉 특성을 반영하는 모델 기법을 제안하였다.

- 3) 진동해석의 1D 모델은 BSR 소음 예측 해석의 접촉 강성 값으로 적용하여 시간적 외연적분법의 비선형 접촉해석으로부터 부품간의 주기적 접촉하중과 접촉하중의 크기를 분석하여 예측할 수 있는 방법을 제시하였다.

- 4) 결론적으로 BSR 소음 예측 해석은 BSR 시험에 소요되는 시간 및 비용을 절감하여 설계단계에서 BSR 소음을 충분히 저감할 수 있는 설계가 가능할 것으로 판단되며, 시트의 감성품질 확보설계에 기여할 수 있을 것으로 판단된다.

Acknowledgments

이 연구는 2019년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비지원에 의해 수행되었고 이에 감사를 표합니다(‘2004965’).

References

-

H. I. Choi, J. H. Nam, J. Y. Kang and J. H. Park, “Investigation of the BSR Noise Characteristics in Seat Cushion-frame with Rrespect to Vibration Durability Test Using Multi-simulator,” Transactions of KAIS, Vol.15, No.8, pp.4776-4783, 2014.

[https://doi.org/10.5762/KAIS.2014.15.8.4776]

- J. S. Jeon, B. H. Kim, B. J. Bang, I. G. Jang and S. H. Ji, “An Experimental Approach and Improvement of Buzz, Squeak and Rattle Noise from a Seat,” KSNVE Fall Conference Proceedings, pp.675-679, 2006.

- S. M. Choi, Y. D. Jun, K. S. Kim, S. W. Choi, K. T. Lee, Y. J. Lee and W. Y. Ha, “A Study of PSD Profiles for BSR Evaluation of Automotive Parts and Modules,” KSAE Spring Conference Proceedings, pp.2013-2017, 2013.

- B. J. Kim, N. S. Moon, J. S. Park, H. W. Park and M. S. Kim, “The Experimental Study on the Squeak & Rattle Noise Changes with Environment Test of Cluster,” KSNVE Annual Conference Proceedings, pp.283-287, 2012.

- B. J. Kim, J. H. Sa, J. S. Park, H. W. Park and Y. C. Song, “BSR Noise Vvariation According to the Complex Environment Condition of the Seat for a Car,” KSNVE Annual Conference Proceedings, pp.399-402, 2015.

-

S. S. Shin, C. U. Cheong, D. W. Kim and S. S. Jung, “Evaluation of BSR Noise Properties of Instrument Panel in a Vehicle,” Transactions of KSNVE, Vol.20, No.7, pp.644-650, 2010.

[https://doi.org/10.5050/KSNVE.2010.20.7.644]

- I. K. Jun, J. M. Choi, S. H. Kim, S. H. Shin, K. S. Shin and Y. D. Joo, “The Status and Causes of the Occurrence of BSR Phenomenon in Automotive Components,” Transactions of KSME, Vol.2010, Vo.11, pp.1442-1447, 2010.

- K. J. Liu, T. Devilbiss, M. Freeman “Experimental analysis of Rattle Noise Abatement in Seatbelt Retractor Assembly,” SAE 1999-01-1723, 1999.

-

K. Park, M. Bae, D. Yoo, S. Shankar and B. Kim, “A study on Buzz, Squeak and Rattle in a Cockpit Assembly,” SAE 2005-01-2544, 2005.

[https://doi.org/10.4271/2005-01-2544]

-

H. Kil, B. Lee, Y. Lee, H. Lee, S. Hong, Y. Park and S. Seo, “Experimental Study On the Energy Flow analysis of Vibration of an Automobile Door,” SAE 2005-01-2323, 2005.

[https://doi.org/10.4271/2005-01-2323]

- S. G. Woo, H. S. Go and J. H. Kim, “Vehicle BSR Performance Prediction through FRF Measurement,” KSAE Annual Conference Proceedings, pp.2575-2578, 2010.

-

S. H. Shin and C. U. Cheong, “Experimental Characterization of Instrument Panel Buzz, Squeak and Rattle (BSR) in a Vehicle,” Applied Acoustics, Vol.71, No.12, pp.1162-1168, 2010.

[https://doi.org/10.1016/j.apacoust.2010.07.006]

- Y. C. Shin, H. Y. Lee and S. U. Choi, “A Research on the Friction Based Structural Analysis for Preemptive Solving of BSR,” KSAE Spring Conference Proceedings, pp.990-995, 2018.

- J. U. Noh and H. Y. Cho “Vehicle BSR Occurrence Problem and Improvement Plan,” Journal of the KSME, Vol.52, No.1, pp.32-36, 2012.

- S. J. Lyu, I. J. Ki, J. M. Choi, Y. S. Seol and J. W. Kim, “BSR Analysis Technique which Considering Quality of Manufacturing,” Transactions of KSME, Vol.2011, No.10, pp.3164-3167, 2011.

- I. K. Jun, J. M. Choi and S. H. Kim, “The Development of the Evaluation Process by CAE for understanding the BSR Phenomenon,” Transactions of KSME, Vol.2010, Vo.11, pp.1448-1453, 2010.

- K. C. Kim, S. W. Lee, J. M. Choi and Y. J. Kim, “Study on the Simulation Process for the Buzz, Squeak and Rattle incorporating Vehicle to Vehicle Variance,” KSNVE Spring Conference Proceedings, pp.480-481, 2014.

- Y. S. Seol, J. M. Choi, J. W. Kim, S. W. Kim, J. H. Cho, S. H. Shin and I. K. Jun, “The Analytical Study on a BSR Assessment using the Auralization Method for the Seat Module,” KSAE Spring Conference Proceedings, pp.812-818, 2013.

- I. Lama, J. Viñas, Y. Blecon and X. Montané, “Analysis of S&R Phenomena through Simulation in Abaqus,” SCC, 2009.

- E. Caamano, I. Lama, A. Rousounelos and J. Vinas, “Improved Methodology for Squeak & Rattle Analysis with Abaqus and Correlation with Test Results,” SCC, 2011.

-

M. El-Essawi, J. Z. Lin, G. Sobek, B. P. Naganarayana and S. Shankar, “Analytical Predictions and Correlation with Physical Tests for Potential Buzz, Squeak, and Rattle Regions in a Cockpit Assembly,” SAE 2004-01-0393, 2004.

[https://doi.org/10.4271/2004-01-0393]