차량의 롤-피치 거동 일체감 향상을 위한 차고 조절 시스템 제어로직 개발

Copyright Ⓒ 2023 KSAE / 207-03

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper describes a new control logic to improve the pitch and roll motion of a vehicle based on the vehicle’s height adjustment system. The proposed control logic consists of a vehicle observer to estimate vehicle states, a target vehicle motion, a vehicle controller, and an optimal distributor. The target vehicle motion determines the target roll angle and pitch angle. To achieve these target motions, the vehicle controller determines the roll and pitch angles to be added, respectively. These control inputs can be generated by the vehicle height adjustment system in the optimal distributor. To consider the performance limitation of the system and tunability, the optimal distributor is developed through an optimization method. Simulation tests were conducted to investigate the performance of the proposed control system in an asphalt road.

Keywords:

Integrated motion control, Vehicle height adjustment system, Vehicle observer, Target vehicle motion, Vehicle controller, Optimal distributor키워드:

통합 거동 제어, 차고 조절 시스템, 차량 상태 추정기, 목표 차량 거동, 차량 제어기, 최적 분배기1. 서 론

최근 전기 자동차 시장이 확대됨에 따라 기존 샤시 시스템들 또한 전동화가 되고 있다. 대표적으로 제/구동은 인휠 시스템, 조향은 SBW(Steer by wire) 시스템, 그리고 현가는 ARS(Active roll control system)와 차고 조절 시스템 같은 능동 현가 시스템들을 들 수 있다. 이러한 전동 샤시 시스템의 다양화는 차량의 제어 자유도를 증가시켜 차량의 안정성, 승차감, 그리고 핸들링 성능 등을 극대화시킬 수 있기 때문에 해당 시스템들을 이용한 다양한 제어 방법들이 연구되고 있는 실정이다. 이러한 연구 흐름에 발맞추어 능동 현가 시스템을 이용한 차량 거동 제어 방법을 제안하고자 한다.

본 연구에 사용된 능동 현가 시스템은 차고 조절 시스템으로 각 4 휠의 현가 시스템의 길이를 조절할 수 있어 제어의 자유도가 매우 높은 시스템이다.1) 하지만 차고 조절 시스템이 아닌 다른 현가 시스템을 이용한 제어 방법들은 기존에 많이 연구되었으나, 해당 시스템을 이용해 승차감 향상 방법을 제안한 연구 외에는 기존 연구가 거의 없는 실정이다.2) 다른 현가 제어 시스템을 이용한 기존 연구들을 살펴보면, 반 능동 현가 시스템을 이용한 경우 승차감을 향상시키기위한 제어 방식과3-6) 롤 각을 저감시키는 위한 방식들로7,8) 요약할 수 있다. 그리고 능동 현가 시스템을 이용한 경우에도 유사한 연구가 다수 진행되었다.9-11) 하지만 해당 연구들은 차고 조절 시스템을 활용한 연구라고 할 수 없다.

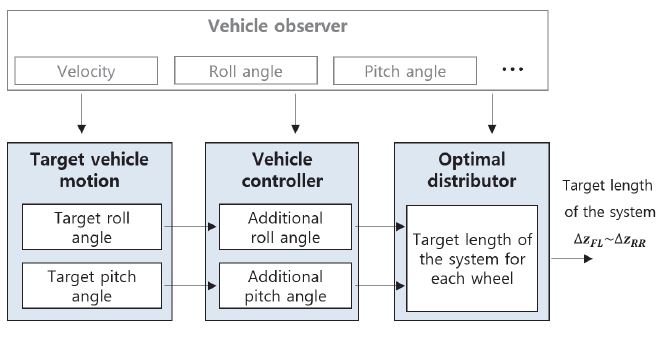

본 연구에서는 차고 조절 시스템을 활용하여 차량의 롤 그리고 피치 거동을 동시에 제어하고 각 거동 별 제어 가중치에 대한 튜닝이 가능한 제어 로직을 개발하였다. 본 로직은 Vehicle observer, Target vehicle motion, Vehicle controller, 그리고 Optimal distributor 이렇게 4가지 모듈로 구성되어 있다. Vehicle observer에서는 측정할 수 없는 상태 변수인 차량의 현재 롤 각과 피치 각 등을 추정하고, Target vehicle motions에서는 현재 횡 가속도에 따른 차량의 목표 롤 과 피치 각을 연산한다. Vehicle controller에서는 목표 거동(롤, 피치)을 추종하기 위해 추가되어야 할 롤 각과 피치 각을 연산한다. 마지막으로 Optimal distributor에서는 Vehicle controller로부터 구한 제어량을 발생시키 위한 각 휠의 차고 조절 시스템의 제어량을 연산하게 된다. 해당 모듈의 경우 제어로직에서 매우 중요한 모듈로 Vehicle controller의 제어량을 추종해야 할 뿐만 아니라 차고 조절 시스템의 성능 한계도 고려해야하고, 실차 시험 시 튜닝 용이성도 확보해야한다. 이러한 요구조건을 모두 만족시키기 위해 최적화 방식을 적용하여 Optimal distributor를 설계하였다. 이렇게 개발된 제어 로직의 성능을 검증하기 위해 Carsim, Matlab/simulink로 시뮬레이션 환경을 구성하여 고마찰로에서 그 성능을 확인하였다. Vehicle observer의 경우 기존 연구 결과물을 활용하였기 때문에 본 논문에서는 따로 기술하지 않는다.12,13)

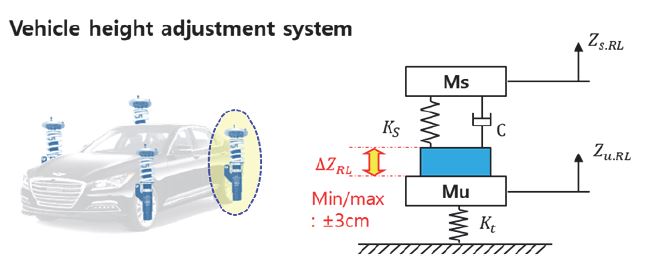

2. 차고 조절 시스템

아래 Fig. 1은 차고 조절 시스템을 나타내고 있다. 보는 바와 같이 해당 시스템은 각 4휠에 독립적으로 장착되어 있고, Sprung mass와 Unsprung mass 사이의 길이를 조절할 수 있다. 조절할 수 있는 한계 길이는 ±3 cm이다. 길이를 조절하기 위해 모터와 감속기가 사용되기 때문에 모터의 한계 Power나 반응 속도 등을 고려한 액추에이터 모델링이 필요하나 본 연구에서는 최종 제어량을 차고 조절 길이로 산출하고 이를 1 차 위상 지연, Rate limiter, 그리고 min/max 제한을 두어 액추에이터 모델링을 대체하였다.

3. 제어 알고리즘

아래 Fig. 2는 제어 로직의 구조를 나타내고 있다. 서론에서 기술한 바와 같이 Vehicle observer, Target vehicle motion, Vehicle controller, 그리고 Optimal distributor로 구성되어 있다. 지금부터 차량 상태 추정 모듈인 Tehicle observer 제외한 나머지 모듈에 대해 상세히 기술하도록 한다.

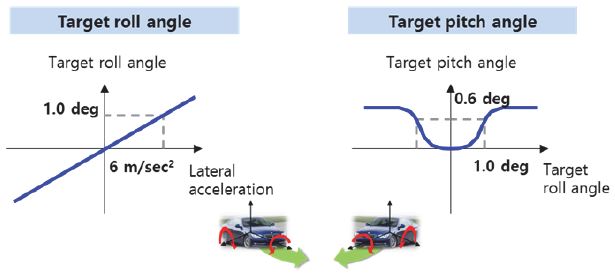

3.1 Target Vehicle Motion

Target vehicle motion은 차량의 목표 거동인 목표 롤각과 목표 피치 각을 정의하는 모듈로 기존 연구를 활용하여 결정할 수 있다.14) 기존 연구 결과 목표 롤 각의 경우 횡 가속도에 대한 롤 각의 크기가 작고 그 위상이 빠를수록 좋은 주관 평가를 받았고, 목표 피치 각의 경우 발생 롤 각과 동일 위상으로 피치 각이 발생할 경우(전경각) 좋은 주관 평가를 받았다. 이를 기반으로 아래 Fig. 3과 같이 목표 롤 각과 피치 각을 정의할 수 있다. 목표 롤 각은 횡 가속도에 대한 Map으로 위상 지연 없이 결정하고, 목표 피치 각은 목표 롤 각에 대한 Map으로 위상 지연 없이 결정한다. 여기에서 전경각이란 선회 시 차량의 피치 각이 양의 값(Dive 현상)을 갖는 현상을 의미한다.

3.2 Vehicle Controller

Vehicle controller에서는 Target vehicle motion에서 계산된 목표 거동(롤 각, 피치 각)을 추종하기위한 제어량인 추가되어야 할 롤 각(∆Φ)과 피치 각(∆θ)을 계산한다. 차고 조절 시스템은 현가 시스템의 길이를 조절하는 시스템으로 롤 각과 피치 각에 직접적인 영향을 주기 때문에 제어기에서는 추가되어야 할 롤/피치 각을 산출한다. 또한 차량의 거동을 제어할 때 액추에이터(차고 조절 시스템)의 응답 성능을 고려하면 얼마만큼 빨리 제어를 하는가가 그 성능을 좌우하기 때문에 PD 제어를 통해 각 제어량을 산출한다.

| (1) |

여기에서 Kp.i, Kd.i (i=Roll, Pitch)는 각각 PD 제어 Gain을 나타내고, Φtar, θtar, Φ, θ는 각각 목표 롤 각, 목표 피치 각, 롤 각, 피치 각을 나타낸다.

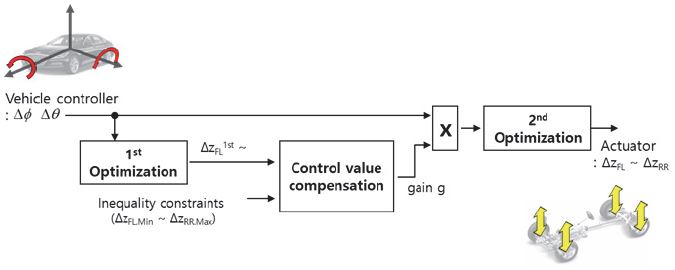

3.3 Optimal Distributor

Optimal distributor에서는 Vehicle controller로부터 연산된 제어량인 추가되어야 할 롤 각과 피치 각을 발생시키기 위해 필요한 차고 조절 시스템의 제어 값인 목표 변위를 연산한다. Optimal distributor은 매우 중요한 모듈로 Vehicle controller 제어량을 추종해야 할 뿐 아니라 차고 조절 시스템의 성능 한계도 고려해야 하고, 실차 시험 시 튜닝 용이성도 확보해야 한다. 이러한 요구 조건을 모두 만족시키기 위해 최적화 방식을 적용하여 Optimal distributor를 설계하였다.8) 아래 Fig. 4는 해당 모듈의 상세 구조를 나타내고 있다. 총 2개의 비 제약조건 최적화 모듈과 제어량 보정 모듈로 구성되어 있는데, 1st 최적화 모듈에서는 시스템의 성능 한계를 고려하지 않은 변위 값을 연산하게 되고, 제어량 보정 모듈에서는 차고 조절 시스템의 한계를 고려한 Gain g를 연산한다. 연산 된 Gain g와 Vehicle controller의 제어량의 곱이 2nd 최적화 모듈에 입력되어 최종 차고 조절 시스템의 제어 값이 결정된다. 여기에서 두 개의 비 제약조건 최적화 모듈은 동일 로직을 사용하고 있다. 이와 같이 로직을 설계할 경우 가질 수 있는 장점은 아래와 같다.

- ∙ 실시간 작동성 확보차고 조절 시스템의 경우 조절할 수 있는 최대/최소 변위가 존재한다. 이를(제약 조건) 고려하여 최적화 방식에 적용할 경우 반복 연산(Iteration)이 발생해 실시간 작동성 문제가 발생할 수 있다.

- ∙ 실차 튜닝 용이성 확보 1(제어 자유도 간 가중치 제어)최적화 방식을 적용하게 되면 제어 자유도 간 가중치 튜닝이 용이하여 실차 시험 시 필요에 따라 롤 각 과 피치 각 사이의 상대적인 제어 중요도를 조절할 수 있다.

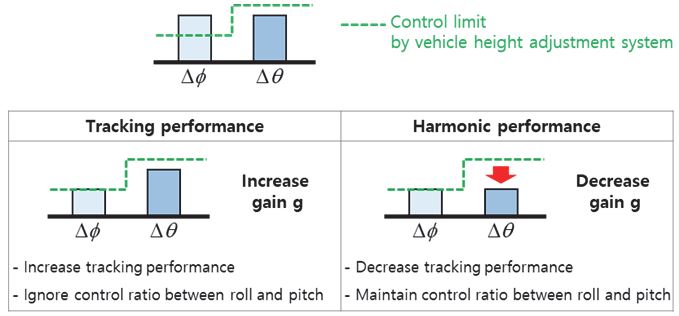

- ∙ 실차 튜닝 용이성 확보 2(평균 추종 성능 또는 조화 성능 간 튜닝)1st 최적화 모듈에서 연산 된 제어량이 시스템의 한계를 초과할 경우, 그 값을 그대로 분배하면 Target vehicle motion과 Vehicle controller에서 확보하고자 하는 롤과 피치 제어의 추종 성능은 최대화가 되지만 자유도 간 제어 비율(조화 성능)은 무너지게 된다. 본 논문에서 설계한 Optimal distributor는 Gain g의 조절을 통하여 추종 성능과 조화 성능을 튜닝 할 수 있다. Fig. 5는 추종 성능과 조화 성능에 대한 내용을 나타내고 있다.

지금부터 최적화 모듈(1st, 2nd)과 제어량 보정 모듈에 대해 상세히 기술한다.

최적화 로직 적용을 위해선 입력과 출력 신호 간의 관계식 도출이 필요하다. 여기에서 입력은 Vehicle controller의 출력인 추가되어야 할 롤과 피치 각이고, 출력은 각 4휠에 장착된 차고 조절 시스템의 변위량이다. 롤 각과 피치 각의 경우 차고 조절 시스템과 직접적인 관계이기 때문에 차고 조절 변위량과의 관계식은 아래와 같이 도출된다.

| (2) |

여기에서, ∆zi (i=FL, FR, RL, RR)은 각 휠 차고조절 시스템의 제어 값인 변위량을 나타내고, t는 좌/우 휠 간 거리를 나타내고, lf와 lr은 무게중심으로부터 전륜과 후륜까지의 거리를 각각 나타내고 있다

롤과 피치 관계식인 식 (2)를 이용하여 최적화를 위한 Cost function을 아래와 같이 구할 수 있다.

| (3) |

여기에서 Q 는 롤과 피치 거동 제어에 대한 가중치 부분으로 값의 범위는 0부터 100까지 이다. 이 값을 튜닝하면 각 자유도 간 제어 비중을 상대적으로 조절할 수 있다. q1, q2는 각각 롤 제어에 대한 가중치, 피치 제어에 대한 가중치를 나타낸다. R은 각 휠 차고 조절 시스템 제어 사용량에 대한 가중치로 4 휠 모두 동일한 액추에이터이기 때문에 r1⋯r4는 동일한 값으로 설정하였다.

식 (3)으로부터 최적 변위량을 구하기 위해 Cost function인 J를 각 차고 조절 시스템의 변위에 1차 편 미분을 수행한다.

식 (4)를 아래와 같이 Matrix 형태로 정리하면 다음과 같다.

| (4) |

| (5) |

여기에서, F1⋯F4와 j11⋯j44는 식 (4)를 식 (5)로 정리하면서 계산되는 파라미터로 상세 수식은 생략한다. 식 (5)를 통해 각 휠 차고 조절 시스템의 최적 제어량(∆zi)을 계산할 수 있다. 본 최적화 방식은 1st 그리고 2nd 최적화 모듈에 동일하게 적용된다.

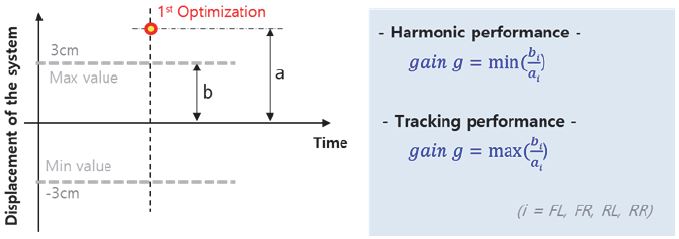

앞 절에서 개발된 최적화 방식은 시스템의 제약조건을 고려하지 않았다. 하지만 해당 차고 조절 시스템은 최대 변위량이 ±3 cm로 한계가 존재하기 때문에 비 제약조건 최적화로 구한 제어량이 시스템의 한계를 초과할 수 있다. 따라서 해당 값으로 제어를 하게 되면 Fig. 5 “Gain g 증대” 경우와 같이 롤과 피치 각 제어의 평균 추종 성능이 최대화되지만, 롤과 피치 제어 간의 상대적 추종 성능(조화 성능)은 보장할 수 없게 된다. 이렇게 비 제약조건 최적화를 적용함에 따른 시스템 성능 한계 미 고려 문제를 보상하고 쉽게 제어량 추종 성능을 튜닝(추종 성능 극대화, 조화 성능 극대화)하기 위해 제어량 보정 모듈을 개발하였다. 제어량 보정 모듈에서는 Gain g를 연산하게 되는데 이는 1st 최적화에서 고려하지 못한 시스템 한계를 고려하기 위한 변수이다. Gain g를 이용해 최적화 입력 변수(Vehicle controller 출력)인 추가 롤과 피치 각을 시스템 한계에 맞게 스케일링 한 후 2nd 최적화를 수행하여 최종 차고 조절 제어량을 결정하게 된다. Gain g는 1st 최적화에서 결정된 제어량의 크기와 차고 조절 시스템의 최대/최소 변위량(±3 cm) 비교하여 쉽게 구할 수 있다. 아래 Fig. 6은 제어량 보정 모듈에 대한 개념을 나타내고 있다. 보는 바와 같이 Gain g는 1st 최적화에서 계산된 각 휠의 변위량과 차고 조절 시스템의 최대/최소 변위량 사이의 거리 비율로 구할 수 있다. 각 4 휠에 차고 조절 시스템이 장착되어 있기 때문에 Gain g는 총 4개를 구할 수 있다. 계산된 4개의 Gain g 중 최소 값을 적용한 경우 시스템 제한 범위 내로 제어량(추가 롤, 피치 각)을 스케일링하기 때문에 조화 성능이 극대화되고, Gain g를 증가 시킬수록 평균 추종 성능이 극대화 된다.

4. 시뮬레이션 기능 검증

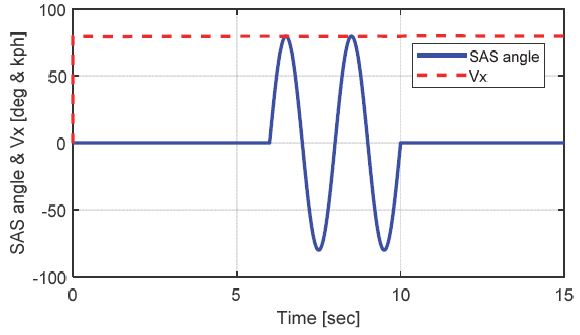

앞서 개발한 제어 알고리즘에 대한 성능 검증을 하기 위해 시뮬레이션 해석을 실시하였다. 시뮬레이션 해석을 위해 차량 해석 SW인 Carsim과 Maltab/simulink를 활용하였고, 대상 차량은 준중형 세단으로 선정하였다. 시뮬레이션 시나리오는 아래 Fig. 7과 같이 80 kph 정속 주행 중 ±80 deg open loop sine 조향을 0.5 Hz 준 상황이다. 롤과 피치 제어임을 감안하여 해당 거동들에 대한 결과를 분석하였다. 롤 각 같은 경우 횡 가속도에 대한 롤 반응에 대한 결과를, 그리고 피치 각의 경우 롤 각에 대한 피치 거동을 비교하였다. 분배 로직을 통해 자유도 간 가중치 제어가 가능하기 때문에 아래 Table 1과 같이 총 2가지 경우에 대하여 그 성능을 비교하였다. 또한 제어 시 제어량 보정 모듈은 추종 성능 극대화를 위해 Gain g를 Max 값을 사용하였고, 차량 선회 시 롤 제어가 기본이기 때문에 피치 각 단독 제어는 수행하지 않았다.

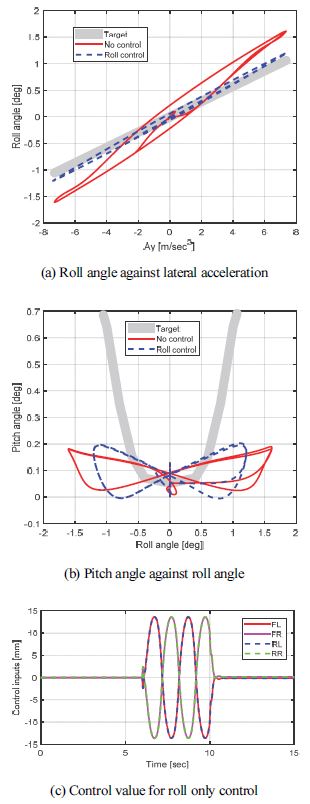

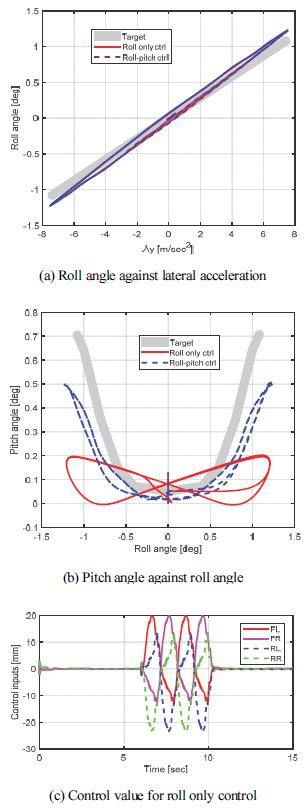

아래 Fig. 8은 Case 1에 대한 시뮬레이션 결과이다. Fig. 8(a), (b), 그리고 (c)는 각각 횡 가속도에 대한 롤 각, 롤 각에 대한 피치 각, 그리고 차고 조절 제어량을 나타내고 있다. 미 제어 대비 롤 단독 제어를 했을 경우 롤각 크기가 25 % 감소되고, 횡 가속도에 대한 반응이 빨라짐으로써 목표 롤 각을 잘 추종함을 Fig. 8(a)를 통해 알 수 있다. 하지만 피치 제어는 수행되지 않아 피치 거동은 개선이 없음을 Fig. 8(b)를 통해 알 수 있다. Fig. 8(c)의 차고 조절 제어량 결과를 통해선 롤 제어를 위해선 좌측 휠(FL, RL)과 우측 휠(FR, RR)이 반대로 제어되고, 전/후 휠은 동일한 값으로 제어됨을 알 수 있고, 해당 시나리오에선 제어량이 시스템의 한계를 초과하지 않음을 알 수 있다.

Fig. 9는 Case 2에 대한 시뮬레이션 결과 이다. 롤 단독 제어와 롤-피치 제어 모두 롤 제어 성능은 동등 수준이고 피치 제어 성능은 롤-피치 제어를 했을 경우 목표 피치 각을 잘 추종함을 Fig. 9(a), (b)를 통해 알 수 있다. Fig. 9(b)에서 롤-피치 제어를 했을 경우 히스테리시스 폭이 줄어든 것을 볼 수 있는데 이는 피치 거동 발생 위상이 롤 발생 위상과 동일하여 롤-피치 일체감이 좋아졌다는 것을 의미한다. 롤 단독 제어를 했을 경우 롤 거동만 제어하기 때문에 롤 성능이 우세할 것으로 예상하였으나 롤-피치 제어를 해도 제어량이 시스템의 한계를 초과하지 않아 동등 수준의 롤 성능이 나왔음을 Fig. 9(c)를 통해 알 수 있다. 또한 이 결과를 통해 해당 시나리오에서는 조화 성능 극대화를 위한 Gain g를 적용하여도 동일한 결과가 나올 것임을 예측할 수 있다.

5. 결 론

본 논문에서는 능동 현가 시스템인 차고 조절 시스템을 통해 차량의 롤과 피치 거동을 제어하는 제어 알고리즘을 개발하였다. 해당 로직은 Vehicle observer, Target vehicle motion, Vehicle controller, 그리고 Optimal distributor 이렇게 4가지 모듈로 구성되어 있다. Target vehicle motion에서는 차량의 목표 롤 각과 피치 각을 연산하고, Vehicle controller에서는 목표 거동을 추종하기 위해 추가되어야 할 롤 각과 피치 각을 연산한다. 마지막으로 Optimal distributor에서는 제어량들을 발생시키기 위한 차고 조절 시스템의 변위량 연산하게 된다. Optimal distributor는 제어량을 추종해야 할 뿐 아니라 시스템의 성능 한계도 고려해야하고, 시험 시 튜닝에 대한 용이성도 확보해야 하기 때문에 2개의 비 제약조건 최적화 모듈과 제어량 보정 모듈로 개발되었다. 개발된 제어 로직은 시뮬레이션을 통해 제어 자유도(롤, 피치) 간 분배 가중치를 변화시켜가며 그 성능을 확인하였다. 시뮬레이션 결과 롤과 피치 거동 모두 목표로 하는 성능을 잘 추종함을 확인할 수 있었다.

하지만 시뮬레이션 결과로 보여지는 거동의 변화가 차량의 주행 성능을 개선시켰다고 할 수 없다. 주행 성능 관련해서 자동차 회사에서 가장 큰 이슈는 최고의 주행 성능에 대한 정의이다. 하지만 주행 성능은 평가자(운전자)의 주관에 의해 결정되는 성능으로 객관적인 지표로 정의하는 것은 불가능하다. 따라서 좋은 주행 성능을 확보하기위해선 평가자(운전자)가 다양한 방식의 제어와 분배가 적용된 경우를 모두 직접 평가하면서 찾아나가는 것이 필요하다. 이러한 관점에서 차고 조절 시스템을 이용해 차량의 롤과 피치 거동을 각자 제어할 수 있고 실차 시험 상황에서 다양한 튜닝이 가능하도록 알고리즘을 개발했다는 것이 본 논문의 공헌이라 할 수 있다. 따라서 향후에는 해당 로직에 대한 실차 시험을 통해 정성적으로 가장 좋은 차량의 롤-피치 거동을 정의하고 최적의 분배 가중치를 찾을 예정이다.

Acknowledgments

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No.2021R1F1A1050200, No.2022R1A2C1004405). 본 연구는 2021학년도 한국기술교육대학교 교육연구진흥과제 지원을 받아 수행된 연구임. 본 연구는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다(2021RIS-004). 본 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(‘20015831’), 본 연구는 현대자동차 지원을 받아 수행된 연구임.

References

-

Y. Kawamoto, Y. Suda, H. Inoue and T. Kondo, “Modeling of Electromagnetic Damper for Automobile Suspension,” Journal of System Design and Dynamics, Vol.1, No.3, pp.524-535, 2007.

[https://doi.org/10.1299/jsdd.1.524]

- B. Kwon, “Preview Control of Active Suspension Systems to Improve Vehicle Ride Comfort Using V2V Communication,” KSME 21IT Spring Conference, pp.108-109, 2021.

-

X. Ma, P. K. Wong and J. Zhao, “Practical Multi-objective Control for Automotive Semi-active Suspension System with Nonlinear Hydraulic Adjustable Damper,” Mechanical Systems and Signal Processing, Vol.117, pp.667-688, 2019.

[https://doi.org/10.1016/j.ymssp.2018.08.022]

-

W. Huang, J. Zhao, G. Yu and P. K. Wong, “Intelligent Vibration Control for Semi-Active Suspension Systems without Prior Knowledge of Dynamical Nonlinear Damper Behaviors Based on Improved Extreme Learning Machine,” IEEE/ASME Transactions on Mechatronics, Vol.26, No.4, pp.2071-2079, 2020.

[https://doi.org/10.1109/TMECH.2020.3031840]

- J. Oh and S. Choi, “Skyhook Damper Modification Using Fuzzy Logic Control for Control Effort and NVH Reduction,” 11th International Conference on Control, Automation and Systems, pp.581-586, 2011.

-

J. Choi, “High Tunable Control Algorithm for Semi-active Suspension by a Normal Type CDC Damper,” Journal of Institute of Control, Robotics and Systems, Vol.16, No.11, pp.1096-1103, 2010.

[https://doi.org/10.5302/J.ICROS.2010.16.11.1096]

- M. Izawa, T. Kato, T. Fukuzato and S. Sekiya, “Development of a Roll Control Method Using a Variable Damper that Takes into Account Ride Performance While Steering,” AVEC, 2006.

-

W. Cho, J. Suh and S. -H. You, “Integrated Motion Control Using a Semi-Active Damper System to Improve Yaw-Roll-Pitch Motion of a Vehicle,” IEEE Access, Vol.9, pp.52464-52473, 2021.

[https://doi.org/10.1109/ACCESS.2021.3070366]

-

C. Jeon, H. Na and H. You, “Development of Vehicle Roll Model for Active Suspension Control System,” Transactions of KSAE, Vol.28, No.2, pp.109-115, 2020.

[https://doi.org/10.7467/KSAE.2020.28.2.109]

-

I. Han, Y. Lee, K. Choi, J. Kim and M. Jang, “The NCF Algorithm for the Control of an Electro-mechanical Active Suspension System,” Transactions of KSAE, Vol.20, No.4, pp.1-9, 2012.

[https://doi.org/10.7467/KSAE.2012.20.4.001]

-

J. Woo and S. Lee, “Development of Proving Ground Test Mode for Durability Test of Active Suspension System,” Transactions of KSAE, Vol.21, No.6, pp.16-23, 2013.

[https://doi.org/10.7467/KSAE.2013.21.6.016]

- Y. Lee, B. Moon, T. Kang, M. Soh and K. Park, “A Study on Estimating Vehicle Pitch Angle based on LIDAR Sensor for Improvement Accuracy of Road Profile Recognition,” KSAE Spring Conference Proceedings, pp.1116-1123, 2016.

-

K. Cho, H. Na and S. You, “Robust Vehicle Roll Estimation in Challenging Driving Situations,” Transactions of the Korean Society of Mechanical Engineers - A, Vol.43, No.10, pp.727-735, 2019.

[https://doi.org/10.3795/KSME-A.2019.43.10.727]

-

T. Kodaira, Y. Yamamoto, H. Sakai, Y. Muragishi, K. Fukui and E. Ono, “Improvement of Vehicle Dynamics Based on Human Sensitivity (Second Report) -A Study of Cornering Feel,” SAE 2007-01-0447, 2007.

[https://doi.org/10.4271/2007-01-0447]