희박연소를 위한 DCI(Dual Coil Ignition) 시스템 수치해석 연구

Copyright Ⓒ 2022 KSAE / 202-06

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

This paper is a study on the DCI system for lean burn using numerical simulation. The DCI system is composed of two coils and offers the advantage of generating a high voltage spark at two points. A numerical simulation model can predict the final spark energy and it was developed based on the DCI system. It can predict not only the final spark energy but also the current results of the discharged secondary coil, so it can be used to develop various ignition strategies. A single coil ignition model was also constructed at the same time for comparison and analysis. The DCI system numerical simulation model can be used for the optimization study of the discharge start point, discharge period and the ignition energy change according to the change in the design variable.

Keywords:

Dual coil ignition system, Numerical simulation, Lean burn, Induced current, Magnetic field키워드:

DCI 시스템, 수치해석, 희박연소, 유도전류, 자기장1. 서 론

최근 자동차산업에서 온실가스 배출 저감에 관한 연구가 많이 진행되고 있다. 차량에서 배출되는 유해배기가스 및 온실가스가 대기오염과 지구온난화의 원인으로 지목되면서 석유를 연료로 하는 내연기관 자동차의 사용을 줄이고 점차적으로 전기자동차로 전환해야 한다는 의견이 지배적인 상황이다. 그러나 현재 전세계 대부분의 차량이 내연기관으로 구동되는 차량이고 단기간에 수많은 내연기관 차량을 전기자동차로 교체하는 것은 현실적으로 어렵기 때문에 점차적인 전환이 현실적 방안이라는 것에 많은 사람들이 공감하고 있다. 이러한 점차적 전환단계에서 유해배기가스 및 온실가스 배출량을 대폭 줄인 내연기관을 장착한 하이브리드 차량이 큰 역할을 할 것으로 기대하고 있다.

이러한 하이브리드 차량에 사용할 내연기관은 연비가 우수하고 배기가스 배출량이 적은 것이 필수조건이다. 이를 위해 수많은 엔진기술들이 적용되고 있고 그 중 희박연소 기술이 아주 중요하다. 희박연소를 가솔린엔진에 적용하게 되면 열효율 상승뿐만 아니라 배기가스저감에도 효과가 있어 친환경 엔진개발에 필수 적용 기술로 인식되고 있다. 이에 많은 연소기관에서 희박연소 기술에 대한 연구를 진행해왔고 그 효과에 대해서 연구결과를 발표하였다.1-4)

그러나 이론공연비 연소를 이용하는 현재의 가솔린 엔진은 희박연소를 하게 될 경우 여러가지 문제점이 있어 상용화를 하는데 큰 어려움이 있다. 공기과잉률이 증가할수록 질소산화물 배출이 증가5)하거나 배기정화장치인 삼원촉매 사용이 어렵다6)는 등의 해결해야할 문제점들이 몇 가지 있지만 우선 점화능력을 향상 시켜야 한다. 희박연소조건에서 기존에 사용하는 점화기로는 점화성이 매우 떨어지기 때문에 점화성을 높일 수 있는 점화장치의 개선이 필요하다. 선행연구결과에 따르면 혼합기 성층화,7) 다단점화,8) 다점점화9) 등의 방법으로 점화성 개선의 여지는 있으나 차량 전압 시스템이 48 V로 높아지는 추세에서 고전압을 이용한 다점점화가 가장 현실성 있는 방안이라고 판단된다.

이에 본 연구에서는 희박연소에서 점화성을 개선하기 위하여 DCI 시스템 개발을 위한 수치해석 연구를 진행하였다. 보통 가솔린엔진의 점화기는 한 개의 코일로 구성되어 한 점에 고전압 스파크를 발생시켜 점화를 시킨다. 그러나 DCI 시스템에서는 두 개의 코일로 구성되어 두 점에서 고전압 스파크를 발생시키는 장점이 있다. 이 두 코일은 서로 독립적으로 제어되기 때문에 두 점의 방전 시작시간 및 기간을 전략적으로 제어할 수 있어 엔진 연소조건에 따른 다양한 점화전략을 수행할 수 있다.

본 연구에서는 프로토 타입으로 개발된 DCI 시스템을 바탕으로 최종 스파크 에너지를 예측할 수 있는 수치해석 모델을 개발하였다. 최종 스파크 에너지 뿐만 아니라 방전되는 2차 코일의 전류파형도 예측가능해 다양한 점화전략수립에 이용될 수 있을 것으로 판단된다. 또한, Single coil ignition 모델도 동시에 구성하여 비교, 분석을 진행하였다. 본 연구에서 개발된 DCI 시스템 수치해석 모델을 활용하면 방전 시작시간 및 방전기간 전략의 최적화 연구에 활용될 수 있을 것이고 설계변수 변화에 따른 점화에너지 변화도 예측가능할 것으로 판단된다.

2. 수치해석

본 연구는 프로토 타입으로 개발된 DCI 시스템을 대상으로 수치해석 연구를 수행하였다. 수치해석은 Ansys社의 Maxwell 프로그램을 이용하여 수행하였다. Maxwell 프로그램은 모터, 변압기, 센서 및 코일과 같은 전자기 제품들의 전자장 필드를 해석하는 소프트웨이이다. DCI 시스템에서 변압이 이루어지는 코일 부분을 중심으로 전자장 필드를 해석하고 2차 코일에서 유도되는 전류를 계산하는 연구를 수행하였다.

2.1 Ignition Coil Model

본 연구에 사용된 점화기의 코일은 폐자로형 코일 이다. 폐자로형 점화 코일은 철심을 자속의 통로로 사용하고 폐회로를 형성하여 2차 전압을 승압시키는 원리의 변압기로서 자기 유도 작용과 상호 유도 작용을 이용하는 것이다. 개자로형 점화 코일과 비교해 효율이 높고 발생 전압이 높기 때문에 가솔린 엔진의 점화 코일로 널리 이용되고 있다.

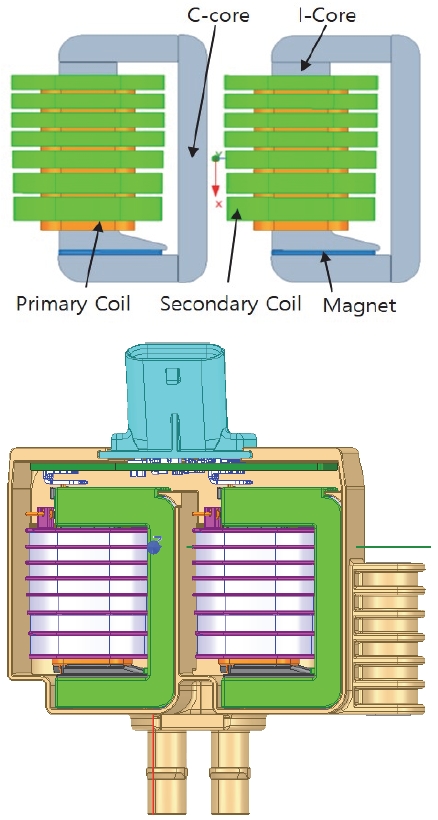

Fig. 1은 DCI 시스템에서 유도전류를 발생시키는 Dual ignition coil의 3차원 모델을 나타낸 것이다. 일반적으로 가솔린엔진에서 사용되는 점화기는 Single ignition coil을 사용하므로 Coil이 하나로 구성되어 있지만 DCI 시스템 점화기는 높은 점화에너지 공급을 위해 Coil이 2개로 구성되어 있다. 발생되는 유도전류가 연구대상이므로 1차 코일, 2차 코일, I코어, C코어를 제외한 나머지 하우징 및 기타부품은 삭제하고 수치해석 프로그램에 반영하였다. Single ignition coil과 비교를 위해 두 가지 모델 모두 수치해석을 진행하였다.

가솔린엔진에서 사용되는 점화기는 Single ignition coil을 사용하므로 Coil이 하나로 구성되어 있지만 DCI 시스템 점화기는 높은 점화에너지 공급을 위해 Coil이 2개로 구성되어 있다. 발생되는 유도전류가 연구대상이므로 1차 코일, 2차 코일, I코어, C코어를 제외한 나머지 하우징 및 기타부품은 삭제하고 수치해석 프로그램에 반영하였다. Single ignition coil과 비교를 위해 두 가지 모델 모두 수치해석을 진행하였다.

2.2 수치해석 조건

본 연구는 점화 코일이 하나인 Single ignition coil과 두개인 Dual ignition coil 두 가지 모델의 수치해석을 진행하였다. Ansys社의 Maxwell 프로그램을 이용하여 수행하였고 해석조건은 Table 1과 같다. Single ignition coil의 1차 전압은 12 V를 인가하였고 Dual ignition coil은 48 V를 인가하였다. Single ignition은 현재 일반적인 차량용 12 V전압 시스템 기준으로 적용하였고 Dual ignition coil은 개발 중인 48 V전압 시스템을 적용하였다. 기존 12 V 전압을 이용하면 Dual ignition coil을 이용하여 희박연소에 사용가능한 충분한 방전 에너지를 만들 수 없기 때문에 48 V 전압 인가를 기준으로 연구를 진행하였다. 두 시스템에서 인가 전압이 달라 절대적인 출력값 비교는 어렵지만 방전 파형의 형태등 DCI 해석모델의 구성 검증에 활용될 수 있다. 그리고 Dual ignition coil의 경우 두 개의 코일에 점화지연은 주지않고 동일 시간에 방전하는 경우를 해석하였다. 실제 점화지연을 주어 두 개의 코일의 방전되는 시간의 차이를 두어 점화에너지 공급의 연속성을 확보할 수 있지만 본 연구에서는 동일 시간에 방전하여 두 코일 간에 형성된 자속이 서로 간에 어떠한 영향을 끼치는지 분석하기 위해 점화지연은 주지 않았다. 그리고 전류는 4번으로 나누어 방전을 제어하였다.

2차 코일에서 승압되는 전압은 1, 2차 권선수비와 유도기전력에 비례한다. 그리고 2차 코일을 통해 점화 에너지로 방전되는 양은 2차 코일의 전압과 전류의 곱을 적분한 값으로 계산할 수 있다. 그 과정은 아래 식 (1) ~ (4)와 같다.

| (1) |

| (2) |

| (3) |

| (4) |

- where ϵ : induced electromotive force

- L : inductance, I: current, V: voltage

- N1 : primary coil turns,

- N2 : secondary coil turns

- E : output energy

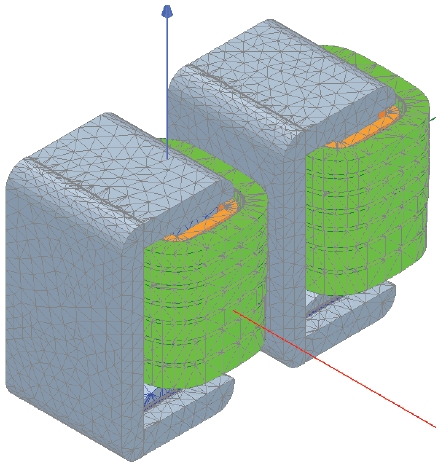

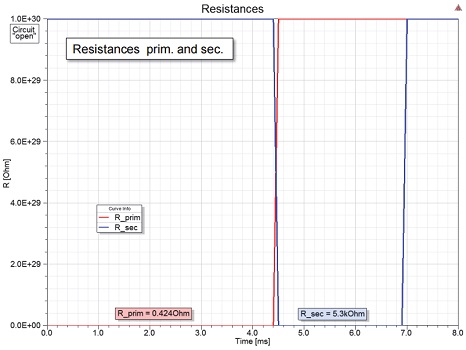

Fig. 2는 본 연구에서 사용된 모델의 해석격자를 나타낸 것이다. 격자의 개수는 256,272개로 구성하여 해석 정확도에 영향을 미치지 않도록 충분한 개수로 구성하였다. 그리고 Fig. 3과 같이 가변저항을 이용하여 점화 코일을 제어하였다. 점화 코일은 트렌지스터나 다이오드 등의 부품을 이용하여 1, 2차 코일의 전류를 제어하는데 이를 구현하기 위해서는 추가적인 제어 시스템 시뮬레이션 프로그램이 필요하다. 구성이 복잡해질 뿐만 아니라 해석 시간도 많이 늘어나는 단점이 있기 때문에 본 연구에서는 가변저항을 이용하여 구현하였다. 1, 2차 코일이 실제 작동할 때는 실제 전압을 주고 단선이 필요할 때는 무한대에 가까운 큰 저항을 주어 단선을 구현하였다. 본 연구는 점화 코일의 유도 전류 및 코일 주변 자기장 형성에 연구 중점을 맞추었기 때문에 간단한 가변저항으로 제어하여 코일의 작동을 구현하여도 계산값에 오류없이 해석결과를 얻을 수 있었다.

3. 결과 및 고찰

3.1 Single Ignition Coil Model

점화 코일이 하나인 Single ignition coil의 해석모델을 먼저 구성하여 승압 및 방전과정이 정상적으로 모사되는지 확인할 필요가 있다. Dual ignition coil은 단순히 점화 코일을 2개로 늘리고 각각 제어를 하기 때문에 비교적 구성하기 쉬운 Single ignition coil 해석모델에서 먼저 검토하는 것이 효과적이라고 판단하였다.

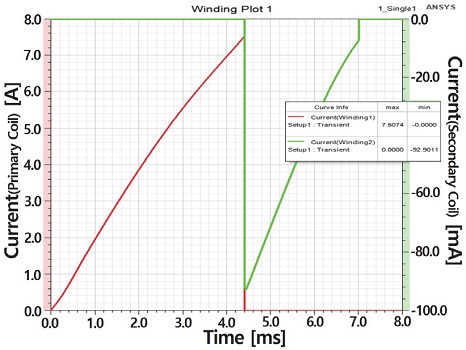

Fig. 4는 Single ignition coil 해석모델에서 전류파형 결과를 나타낸 것이다. 붉은색 선이 1차 코일의 전류를 나타낸 것이고 초록색 선이 2차 코일의 전류를 나타낸 것이다. 1차 코일이 4.4 ms까지 전류가 증가하며 충전되는 것을 잘 모사하고 있다. 그리고 이 기간 2차 코일은 저항이 무한대로 단선상황을 모사하고 있기 때문에 전류가 흐르지 않고 있다. 4.4 ms 이후 방전 상황을 모사하기 위해 1차 코일의 저항은 무한대로 증가하고 2차 코일의 저항은 실제 저항으로 변하기 때문에 2차 코일의 전류가 순간적으로 크게 증가하고 방전이 되는 동안 전류의 절대값이 서서히 줄어들면서 방전상황을 잘 모사하고 있는 것을 볼 수 있다.

해석모델로 얻은 이 전류파형은 오실로스코프로 실제 점화장치를 가지고 측정한 전류파형과도 동일한 파형의 형태를 나타내는 것으로 해석모델이 점화기의 작동을 적절히 모사하고 있다고 판단할 수 있다. 이에 해석모델이 적절히 구성되었다는 신뢰성을 확보할 수 있었고 DCI 시스템 3D모델을 이용하여 Dual ignition coil의 해석을 위한 해석모델을 추가로 구성하였고 계산을 수행하였다. 개수만 2개로 늘뿐이지 점화 코일의 사양은 동일하다.

3.2 Dual Ignition Coil Model

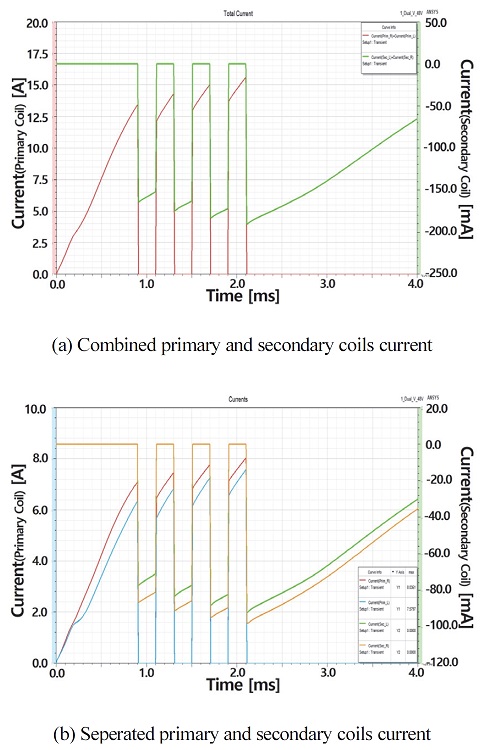

Fig. 5는 Dual ignition coil 해석모델에서 전류파형 결과를 나타낸 것이다. Fig. 5(a)의 경우 2개 코일의 전류값을 합한 전류파형을 나타낸 것이고 Fig. 5(b)의 경우 2개 코일의 전류값을 각각 나누어 나타낸 결과이다. Fig. 5(a)에서 붉은색 선이 1차 코일의 전류를 나타낸 것이고 초록색 선이 2차 코일의 전류를 나타낸 것이다. Single ignition coil에서 검증이 되었으므로 Dual ignition coil 해석모델에서도 점화기의 충방전을 잘 모사하고 있는 것을 알 수 있다. 다만 4회에 걸쳐 충방전이 반복되므로 전류파형이 Single ignition coil의 전류파형과는 전체적인 형태가 다르다.

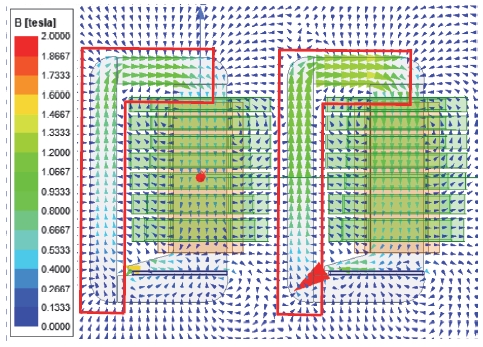

그리고 Fig. 5(b)에서는 붉은색과 하늘색 선이 1차 코일의 전류를 나타낸 것이고 초록색과 주황색 선이 2차 코일의 전류를 나타낸 것이다. 2개의 코일의 전류를 각각 나타내의 각 코일의 전류값이 차이가 나는지 알 수 있다. 이 결과에서 볼 수 있듯이 2개의 코일는 하드웨어 사양과 입력전압이 동일함에도 출력되는 전류가 차이가 나는 것을 관찰할 수 있다. 이러한 현상은 오실로스코프로 측정한 실험에서도 코일이 2개가 되었음에도 출력되는 전류가 2배에 못미치는 현상을 관찰할 수 있는데 그 원인을 Fig. 6의 결과로 분석이 가능하다.

Fig. 5(b)에서 붉은색 선이 오른쪽 코일의 전류값을 나타낸 것이고 하늘색 선이 왼쪽 코일의 전류값을 나타낸 것이다. Fig. 6에서도 오른쪽 코일에 형성된 자기장이 왼쪽에 비해 강한 것을 알 수 있고 이 결과 오른쪽 코일의 전류값이 왼쪽보다 더 큰 결과로 나타나는 것이다. 이는 2개의 코일 모두 C코어가 왼쪽 방향으로 배치가 되어 있어 왼쪽 코일의 자기장이 오른쪽 코일에 영향을 미친 것으로 판단된다. 그래서 향후 개선 제품개발을 할 때 두 코어의 배치를 나란히 두는 것이 아닌 좌우대칭으로 배치하여 두 코일의 방전 전류값이 차이가 나는 것을 막아 출력효율을 높일 수 있을 것으로 기대할 수 있다.

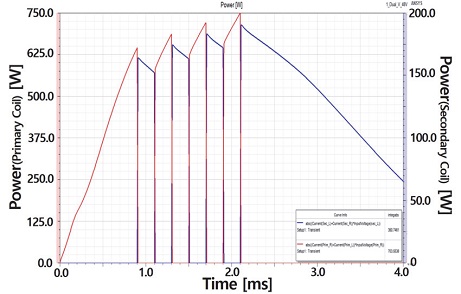

Fig. 7은 Dual ignition coil의 출력에너지를 나타낸 결과이다. 식 (4)에서 나타낸 것과 같이 2차 코일을 통해 점화 에너지로 방전되는 에너지는 2차 코일의 전압과 전류의 곱을 적분한 값으로 계산할 수 있다. Fig. 7은 2차 코일의 전압과 전류의 곱을 적분한 값으로 이 결과를 통해 2차 코일을 통해 방전되는 점화에너지의 양을 예측할 수 있다.

또한, 희박연소를 위한 안정적인 점화를 위해 점화에너지를 크게 해야 하는데 Dual ignition coil의 출력에너지가 Single ignition coil에 비해 상당히 높은 것을 확인할 수 있었다. Single ignition coil은 12 V 전압을 사용하는 시스템이고 Dual ignition coil은 48 V 전압을 사용하는 시스템이기 때문에 두 시스템 간 Dwell time을 다르게 설정하여 절대적인 출력에너지 값을 비교하는 것은 큰 의미가 없지만 본 해석 모델을 통하여 DCI 시스템의 다양한 Dwell time 제어전략을 모색하여 출력에너지와 희박연소 점화안정성 최적화 연구에 활용할 수 있을 것으로 기대할 수 있다.

4. 결 론

본 연구는 프로토 타입으로 개발된 DCI 시스템을 대상으로 수치해석 연구를 수행하였다. 점화 코일이 하나인 Single ignition coil과 두개인 Dual ignition coil 두 가지 모델의 수치해석을 진행하였고 그 결과는 아래와 같이 요약할 수 있다.

- 1) 점화 코일이 하나인 Single ignition coil의 해석모델을 먼저 구성하여 승압 및 방전과정이 정상적으로 모사되는지 확인할 필요가 있는데 본 연구에서 얻어낸 Single ignition coil의 전류파형의 결과로 볼 때 점화기의 충방전 현상을 해석모델이 잘 모사하고 있다고 판단할 수 있다.

- 2) Dual ignition coil 해석모델에서 각 코일의 하드웨어 사양과 입력전압이 동일함에도 전류값이 차이가 나는 것을 관찰할 수 있다. 이는 2개의 코일 모두 C코어가 왼쪽 방향으로 배치가 되어 있어 왼쪽 코일의 자기장이 오른쪽 코일에 영향을 미친 것으로 판단된다. 그래서 향후 개선 제품개발을 할 때 두 코어의 배치를 나란히 두는 것이 아닌 좌우대칭으로 배치하여 두 코일의 방전 전류값이 차이가 나는 것을 막아 출력효율을 높일 수 있을 것으로 기대할 수 있다.

- 3) 본 연구의 해석모델은 DCI 시스템의 충방전 현상을 잘 모사하면서 코어 주변의 자기장이 형성되는 패턴결과까지 얻을 수 있어 실험에서 분석하기 어려운 현상의 원인을 파악하고 향후 개선제품을 개발하는데 도움이 될 것으로 판단된다.

Acknowledgments

본 연구는 보그워너충주㈜의 지원을 받아 수행되었습니다.

References

- S. Han, N. Lee and S. Lee, “Analysis of the Initial Combustion Period for the Ultra Lean Burn Engine,” Transactions of KSAE, Vol.3, No.1, pp.45-53, 1995.

- S. Yoon, D. Kim and C. Lee, “Effect of Ethanol-gasoline Blending Ratio on Lean Combustion and Exhaust Emissions Characteristics in a SI Engine Fueled with Bioethanol,” Transactions of KSAE, Vol.19, No.1, pp.82-88, 2011.

-

C. Park, J. Oh and H. Kim, “A Study on the Lean Combustion Characteristics with Variation of Combustion Parameter in a Gasoline Direct Injection Engine,” Transactions of KSAE, Vol.20, No.4, pp.39-45, 2012.

[https://doi.org/10.7467/KSAE.2012.20.4.039]

-

T. Chung, J. Lee, Y. Lee, C. Kim and S. Oh, “Lean-burn and Emissions Characteristics in a Spark Ignition Engine with High Compression Ratio Using Syngas,” Transactions of KSAE, Vol.27, No.3, pp.163-170, 2019.

[https://doi.org/10.7467/KSAE.2019.27.3.163]

-

C. Park, T. Kim, S. Cho and S. Oh, “Effects of Intake and Exhaust Valve Timing on Combustion and Emission Characteristics of Lean-Burn Direct-Injection LPG Engine,” Transactions of the Korean Society of Mechanical Engineers B, Vol.39, No.1, pp.45-51, 2015.

[https://doi.org/10.3795/KSME-B.2015.39.1.045]

-

C. Park, S. Lee, U. Yi and J. Lee, “Emission Reduction Characteristics of Three-way Catalyst with Engine Operating Condition Change in an Ultra-lean Gasoline Direct Injection Engine,” Transactions of the Korean Society of Mechanical Engineers B, Vol.39, No.9, pp.727-734, 2015.

[https://doi.org/10.3795/KSME-B.2015.39.9.727]

- K. Jeong, “Fuel Stratification Process in a Lean Burn Internal Combustion Engine by Using Planar Laser Induced Flourescene,” Transactions of KSAE, Vol.11, No.3, pp.7-12, 2003.

-

C. Park, S. Kim, H. Kim, H. Oh and C. Bae, “The Effect of Multi-ignition Strategy on the Combustion and Emission Characteristics in a Ultra Lean Burn GDI Engine,” Transactions of KSAE, Vol.20, No.3, pp.106-112, 2012.

[https://doi.org/10.7467/KSAE.2012.20.3.106]

- S. Lee, S. Ra, S. Han, Y. Yi and J. Lee, “Ignitability and Combustion Characteristics of Lean Mixture by Multi-Point Ignition,” Transactions of the Korean Society of Mechanical Engineers, Vol.19, No.10, pp.2607-2616, 1995.