선형 가변 변위 변환기(LVDT)를 활용한 중공 볼트의 축력 검증

Copyright Ⓒ 2022 KSAE / 202-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Clamp load measuring is an important development verification item for automotive components that use bolts to fix each mechanical part. As in the case of inadequate clamp load setup, severe failures and risks like bolt loosening or malfunctions may occur. With the importance of clamp load measuring, the development of reliable test methods also became necessary. A strain gauge and an ultrasonic measurement method are widely known as conventional methods of clamp load measuring. However, in the case of a hollow bolt that has a special structure or shape, there is a limit in using these methods regarding the location of the gauge attachment and the characteristics of each measurement method. Therefore, this paper seeks to introduce a clamp load measurement method using the LVDT sensor for the hollow bolt. In order to confirm the effectiveness of the LVDT measurement method, FEA analysis and elongation tests for each dedicated gauge bolt were performed to compare with the existing measurement method. Results showed the LVDT gauge bolts exhibited substantially the same stiffness and elongation as the original part. In conclusion, the LVDT measurement method is reliable enough to replace the existing method, and it is possible to increase the reliability of the measurement result by selecting an appropriate measurement method depending on the conditions.

Keywords:

Clamp load, Variable cam timing(VCT), Oil control valve, Hollow bolt, Strain gauge, Linear variable differential transformer(LVDT)키워드:

축력, 가변 밸브 타이밍 기구, 유로 제어 밸브, 센터볼트, 중공 볼트, 스트레인 게이지, 변위 센서1. 서 론

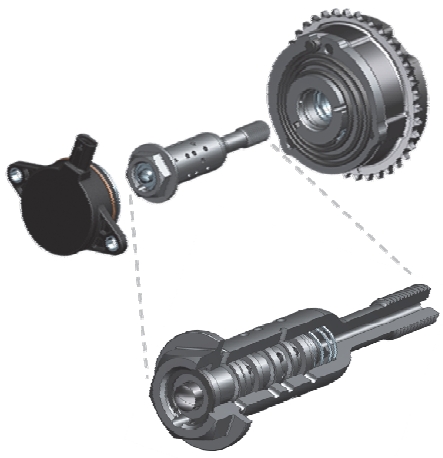

나사는 기계 부품들을 고정하는 데 일반적으로 사용되는 기계요소로 자동차 부품에도 많이 사용되고 있다. 본 논문에서 주로 다룰 가변 캠 타이밍(VCT, Fig. 1) 시스템의 기능 부품 중 하나인 오일 제어 밸브(OCV)의 하우징도 캠 샤프트(Camshaft)와 VCT 기구를 체결하는 나사의 기능을 하고 있다. 과거에는 VCT에 공급하는 유로 제어 기능 부품과 체결 기능 부품이 별도로 나뉘어 있었으나, 최근에는 두 기능을 하나의 부품으로 구현하는 센터볼트 타입의 OCV가 개발되면서 이러한 구조가 일반화되었다.

당사에서 개발한 센터볼트 하우징의 형상은 Fig. 1과 같이 센터볼트의 하우징에는 하단 부 나사산이 있으며 몸통 부는 중공 원관 형상이다. 볼트의 몸통 부 내부에는 스풀 밸브가 조립되어 축방향으로 왕복 운동하며 VCT 기구에 공급하는 유로의 개폐를 결정하는 구조이다.

이러한 나사의 구조를 갖는 센터볼트의 체결 축력은 부품 간의 결합된 정도를 나타내는 중요한 요소이다. 체결부는 자동차의 모든 사용환경 안에서 부품 간의 결합을 유지할 수 있는 요구 축력을 갖고 있는데, 실제 체결 축력이 낮을 경우 캠 샤프트로부터 볼트가 풀려 엔진이 파손될 위험이 있다. 반면, 체결 축력이 과도하게 높을 경우 하우징이 직접 파손되거나 하우징 내경이 과다하게 변형되어 내부에 조립되는 스풀 밸브가 고착되는 기능 고장이 발생할 수 있다. 따라서 목표 축력에 도달하기 위해 센터볼트의 체결 규격을 설정하고 실제 자동차 엔진 조립 공정에서 축력을 측정하는 것은 중요한 개발 검증 항목이다.1)

자동차 제작사의 경우, 엔진 조립 공장마다 파이로트 개발 단계와 양산 직전 단계에 각각 볼트 체결 계 부품의 축력 검증을 실시하여 조립 품질을 확보하고 있다. 그 중에서도 일부 공장에서는 엔진의 양산 이후에도 정기적으로 축력 검증을 시행하여 양산 품질 평가 및 개선 활동을 하고 있다. 이는 엔진 조립 공장마다 센터볼트 조립 공정 유형이 다양하고, 생산이 지속되면서 치공구 등의 마모, 변형이 일어나기 때문에 정기적으로 공정의 신뢰성 검증이 진행되고 있는 것이다.

따라서 본 논문에서는 최근 중요 검증 항목인 볼트 계 축력 측정 결과의 신뢰성 확보를 위해 여러 영향 인자 중 측정 방법에 주목하였다. 일반적으로 중실 볼트 기준으로 개발되어 많이 사용되고 있는 축력 측정법에 대해 설명하고, 센터볼트와 같이 특수한 중공 형상에의 적용 가능성과 한계를 확인하고자 한다. 또한, 종래의 축력 측정 방법이 센터볼트에 적용하기에 부적절한 경우에 중공 볼트에 사용가능한 LVDT 측정법에 대해 소개하고, 비교 검증하여 LVDT 측정법의 유효성을 확인하였다.

2. 대표적인 축력 측정법

볼트의 축력을 측정하는 방법에는 일반적으로 초음파 측정법과 스트레인 게이지를 사용하는 방법이 있다. 2절에서는 각 측정법의 특징과 당사의 센터볼트와 같은 특수한 형상에의 적용 가능성 및 한계에 대해 설명하고자 한다.

2.1 초음파 측정법

초음파 측정법은 체결 전후의 볼트 길이 변화에 따른 초음파 반사속도 차이를 측정하여 축력을 측정하는 방법이다. 이 측정법의 사용 방법은 용이하나 측정 조건이 까다롭고 측정 결과의 반복⋅재현성이 낮으므로, 실제 엔진에 조립할 때 발생하는 축력 측정에는 적용이 어려운 점이 특징이다.2)

초음파 게이지 센서는 볼트의 길이 방향 상단 또는 하단에 부착된다. 반사된 초음파 신호를 감지해야 하므로 부착면과 반사면 모두 미세 연마하여야 정확도를 높일 수 있다.

초음파 게이지가 부착된 볼트를 로드셀에 체결하여, 볼트의 인장에 따른 반사 시간과 로드셀로 계측된 하중으로 캘리브레이션을 진행하고 볼트 개별 기준 데이터(Reference data)를 만든다. 실제 사용되는 캘리브레이션 데이터는 반사 시간(nSec) 대비 축력(kN)이 된다.3)

본 논문에서 다루는 센터볼트와 같은 형상의 중공 볼트의 경우에는 볼트의 최상단부터 최하단까지 직선 구간이 협소하거나 존재하지 않는 구조이기 때문에 초음파 방식 적용은 불가능하다.

2.2 스트레인 게이지 측정법

스트레인 게이지를 사용하는 방법은 축력을 측정하는데 오랫동안 사용되어온 방법으로써 대상 물체에 직접 스트레인 게이지를 부착하여 힘을 측정하는 방법이다. 하지만 측정을 위해서는 복잡하고 정교한 가공기술이 필요하며 측정 원리상 볼트의 단면이 감소하여 축력 측정 값의 오류가 발생할 수 있다.3)

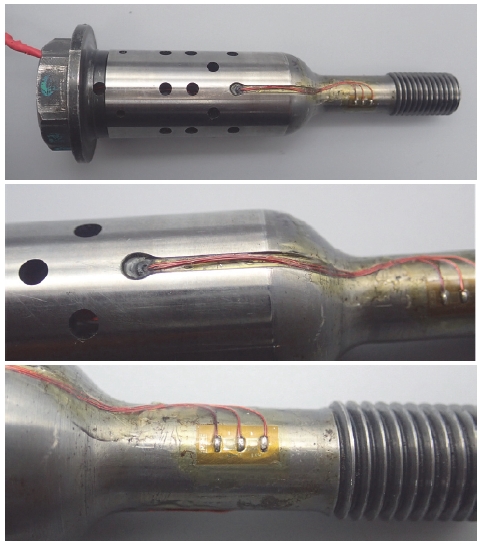

센터볼트 개발 초기 당사 또한 스트레인 게이지를 센터볼트 하우징에 부착하는 방법을 사용하였으며, 실제 제작된 볼트는 Fig. 2와 같다. 스트레인 게이지는 하우징 목 부분 앞뒤로 2군데 부착된다.

축 방향 하중을 측정하기 위해서 스트레인 게이지는 해당 방향에 평행하게 부착해야 선형성이 확보되어 가장 신뢰성이 높다. 당사의 센터볼트와 같은 구조에서는 몸통 부 외경, 내경, 그리고 하단 목 부분이 해당 부위이다. 하지만 볼트의 내경에 게이지를 부착하기에는 제조성이 현저히 떨어지고, 볼트 외경에 부착하게 되면 피체결물의 내경과 간섭이 발생한다. 따라서 Fig. 2에서와 같이 스트레인 게이지는 볼트 하단의 목 부분에 부착하였다.

Fig. 2에서와 같이 스트레인 게이지와 계측 장비를 연결하기 위해 와이어가 센터볼트 내부를 통과하여 상단으로 배출된다. 또한, 피체결물과의 간섭에 의한 와이어 손상 방지를 위해 센터볼트 외경 일부에 와이어 통로가 추가로 미세 가공된다.

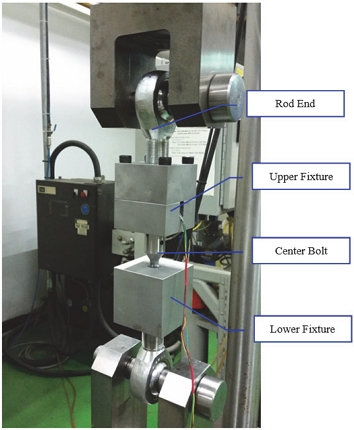

Fig. 3과 같이 센터볼트는 상부 지그에 센터볼트 플랜지가 구속되고, 하부 지그에 볼트 나사산이 구속된다. 그리고 상부 지그는 인장⋅압축 시험기의 로드셀과 연결되고 하부 지그와 연결된 액추에이터가 하강하며 볼트를 인장하게 된다.

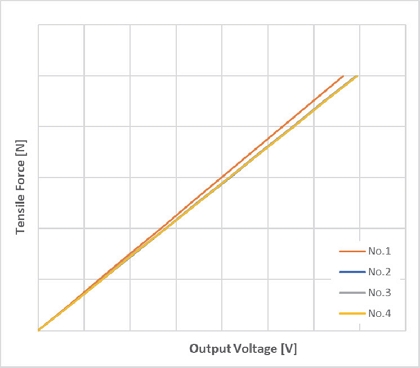

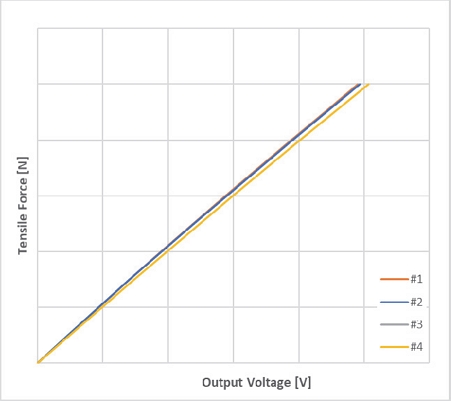

이렇게 특정 하중으로 인장된 볼트로부터 출력되는 전기 신호를 일정 구간 단위로 데이터화 하여 볼트 개별적으로 캘리브레이션 작업이 이루어진다. 탄성 영역에서의 센터볼트에 발생하는 축력의 수준에 따라 스트레인 게이지로부터 출력되는 전기 신호를 캘리브레이션 할 수 있다. 실제 4개의 볼트의 단위 축력 별 출력되는 전압 값을 캘리브레이션 한 결과는 Fig. 4의 그래프와 같다. 교정 기울기의 편차는 볼트 단품의 산포에 따라 발생할 수 있으며, 축력 변화량에 따른 센터볼트 인장 변형량은 선형 비례하고 해당 영역은 탄성 영역임을 확인할 수 있다.

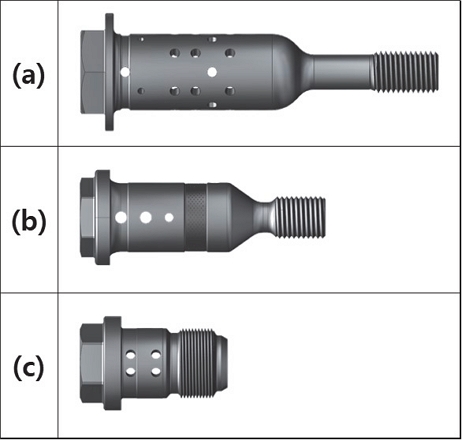

현재 양산하고 있는 당사의 센터볼트의 종류는 Fig. 5와 같다.

(a) 타입의 센터볼트는 하단 목 부분에 게이지 부착 공간이 확보되어 있는 형상이다. 그렇지만, 피체결물의 내경과 센터볼트 외경과의 간극이 작기 때문에 와이어 통로 가공이 필요하다.

반면에 (b), (c) 타입의 볼트는 하단 목 부분 게이지 부착을 위한 공간이 부족할 뿐만 아니라, 와이어 통로 가공도 추가로 요구된다. 따라서 가공으로 인한 볼트 단면의 감소가 불가피하여 볼트의 강성에 영향을 줄 수 있다. 따라서 이러한 형상의 볼트의 경우 스트레인 게이지 방식을 적용하기에 한계가 있으며, 다른 방식의 축력 측정 방식이 요구되었다.

3. LVDT 측정법을 적용한 축력 측정

3.1 LVDT 측정법

스트레인 게이지 측정법이 볼트의 변형량에 따라저항의 변화로 전압을 출력하는 방식이라면, LVDT 측정법은 센서가 변위 차를 감지하여 전압을 출력하는 방식이다. 센터볼트의 축력 검증에 사용하는 LVDT 센서의 구조는 원통형 센서 하우징이 내부의 코어 위치 변화에 따라 전압을 출력하는 센서가 사용된다.

센서의 필요 사양으로는 센터볼트의 체결 전후 변형량 만큼 미세 변위 감지 능력과 선형성, 정확성이 요구된다. 또한, 센터볼트 내부에 설치되기 때문에 작고 가벼워야 하며, 축력 측정 후 LVDT 센서와 코어만 분리하여 재사용이 가능하다. 실제 축력 검증 시험에 사용되고 있는 상용 LVDT 센서와 그 사양은 Fig. 6, Table 1과 같다.

3.2 LVDT 게이지 볼트의 제작

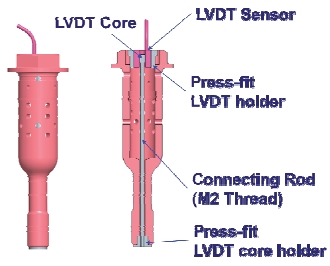

LVDT 게이지 센터볼트는 LVDT 센서, 코어, LVDT 홀더, 코어 홀더, 커넥팅 로드, 무두볼트, 그리고 너트로 구성되어 있다. LVDT 센서는 센터볼트 상단에 삽입되는 LVDT 홀더와 무두볼트로 고정이 되고, 코어는 센터볼트 하단에 삽입되는 코어 홀더와 커넥팅 로드로 고정된다. 센터볼트 하우징 측면에서는 상단 헥스 부 측면 무두볼트 통과를 위한 구멍과 최하단 부 코어 홀더 압입을 위한 내경 확공이 요구된다. LVDT 게이지 센터볼트의 내부 상세 구조는 Fig. 7의 단면 그림과 같다.

4. LVDT 측정법의 유효성 검증

LVDT 측정법의 유효성을 확인하기 위해 세 가지 종류의 볼트로 유효성을 비교 검증하였다. 양산 제품, 스트레인 게이지 측정법용, 그리고 LVDT 측정법용 센터볼트들의 강성 해석과, 인장 하중을 가하였을 때의 변형량(Elongation)을 비교 검증하였다. 볼트의 사양은 두 가지 측정법 모두 혼용 가능한 Fig. 5의 (a)번 타입의 볼트로 정하였다.

4.1 강성 해석 결과의 비교

세 가지 종류의 볼트를 동일 조건으로 해석을 진행하여 그 결과를 비교하였다. 기존 형상에서 어떠한 가공도 하지 않은 양산 제품, 와이어 통로 가공이 적용된 스트레인 게이지 센터볼트, 그리고 LVDT 센서와 코어를 고정하는 기구로써 상⋅하단 압입체가 조립된 LVDT 게이지 센터볼트를 대상으로 하였다.

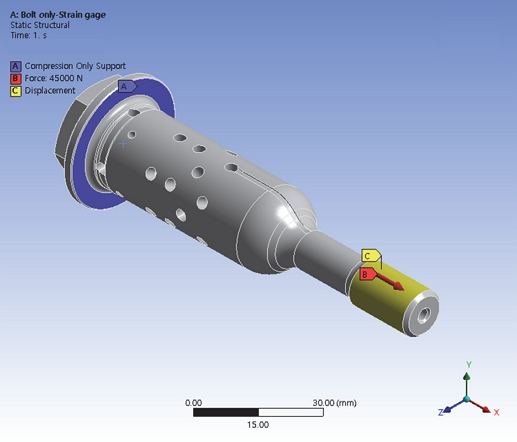

상용 해석 툴을 사용하여 진행한 해석 조건의 예시는 Fig. 9와 같다. 예시 그림의 볼트는 스트레인 게이지 센터볼트이며, ‘A’ 면을 Support로 하여 ‘C’나사산 부를 ‘B’ 방향으로 하중을 가해 1초 동안 볼트에 일정 축력을 가하였다.

4.2 인장 변형량 비교

동일 사양의 센터볼트를 스트레인 게이지 볼트와 LVDT 게이지 볼트로 각각 제작 후 일정 하중만큼 볼트를 인장하였을 때의 인장 변형량 측정 결과를 비교하였다.

각 측정법 전용 게이지 볼트를 제작하였으며 그 시료 수는 3개씩으로 하였다. 인장 시험기는 실시간 하중 제어와 변위 측정이 가능한 Fig. 3의 장비를 사용하였다. 볼트와 시험 지그 사이에 자리잡기를 위해 초기 인장 하중을 가했을 때부터 목표 하중으로 인장하였을 때의 변위 차를 변형량으로 계산하였다.

4.3 유효성 검증 결과

강성 비교 해석 및 인장 변형량 비교 결과, LVDT게이지 센터볼트의 강성은 양산제품 대비 차이가 거의 없으며 스트레인 게이지 측정법에 비해 상대적으로 정확도가 높은 것으로 확인되었다. 스트레인 게이지를 부착하기 위해 더 많은 부분의 추가 가공이 요구되는 Fig. 5의 (b), (c) 타입의 볼트의 경우에는 강성, 정확도에 더 큰 영향을 미칠 것으로 예상된다. 따라서 중공 구조의 볼트 개발에는 LVDT 측정법을 사용하여 축력 검증을 진행하고 있다.

5. 결 론

중공의 센터볼트와 같은 구조를 가지는 볼트의 축력 측정을 위한 방법을 연구하여 LVDT 센서를 활용할 수 있음을 확인하였고 다음과 같은 결론을 얻었다.

- 1) 중공 볼트 중 최상단부터 최하단까지의 직선 구간이 협소하거나 존재하지 않는 경우 초음파 측정법을 적용하기에 한계가 있다.

- 2) 볼트의 몸통과 피체결물 간극이 작을 경우, 스트레인 게이지 측정법은 와이어 통로 추가 가공이 필요하다. 이는 단면 유실을 발생시켜 인장 변형량 시험 결과 양산품 대비 0.75 % 인장량이 증가하였음이 확인되었다.

- 3) 스트레인 게이지 부착 공간이 없을 경우, 스트레인 게이지 측정법은 게이지 부착 공간 확보를 위해 추가 가공이 필요하고, 이는 단면 유실을 발생시켜 볼트 강성에 영향을 줄 수 있다.

- 4) LVDT 방식 측정법은 센서 고정을 위한 별도 기구의 설치가 필요하지만, 해석 결과 양산품 대비 0.05 % 강성이 감소하여 볼트 강성에의 영향에 민감하지 않음이 확인되었다.

본 논문에서는 3 가지 종류의 축력 측정법을 소개하였다. 중공 볼트와 같이 측정 대상 볼트의 구조에 따라 측정법의 사용 가능 여부가 다르고, 각 측정법에 맞는 게이지 볼트를 제작하는 방법에 있어 시험 결과에 영향을 미칠 수 있다. 따라서 각 상황에 맞게 적절한 측정 방법을 선택한다면 시험 결과의 신뢰성을 향상시킬 수 있을 것이다.

Nomenclature

| F : | clamp load, kN |

| S : | test duration, sec |

| T : | tensile strength, N |

| V : | voltage, mV |

| D : | displacement, mm |

Subscripts

| VCT : | variable cam timing |

| LVDT : | linear variable differential transformer |

| OCV : | oil control calve |

| OEM : | original equipment manufacturing |

| FEA : | finite element analysis |

References

- J. H. Jang, H. H. Son, D. S. Seo and H. J. Seo, “A Study on the Angle Fastening Method to Improve Bolt Loosening,” KSAE Fall Conference Proceedings, pp.432-438, 2019.

- H. Chang, S. S. Shin and C. E. Kim, “Direct Measurement of Various Bolt Force during Assembly of Engine Components and Experimental Investigation for the Elastic & Plastic Tightening Method,” KSAE Fall Conference Proceedings, pp.401-410, 1999.

- S. W. Woo, J. H. Kim and J. J. Kim, “Comparison Methods of Torque-tension Measuring for Wheel Fastener Reuse,” KSAE Spring Conference Proceedings, pp.460-466, 2016.