유한요소해석을 통한 전자기 성형과 딥 드로잉 공정의 성형성 비교 분석

Copyright Ⓒ 2022 KSAE / 201-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Due to recent environmental regulations in the automobile industry and the expansion of the electric⋅hybrid vehicle market, vehicle weight reduction technology is emerging as a key factor influencing market competitiveness. Demand for aluminum alloy instead of steel is increasing driven by the demand to reduce vehicle weight. However, due to the low formability of aluminum alloys, the application area in the automotive industry is limited. To improve this limitation, electromagnetic forming(EMF) has been proposed. EMF is a high-speed forming technology that applies a strong electromagnetic field to a metal workpiece to form the workpiece at high speed and within a short time. In this paper, it was confirmed that formability was improved through electromagnetic forming using finite element analysis.

Keywords:

Electromagnetic forming, Deep-drawing process, Finite element analysis, Formability, Forming limit diagram키워드:

전자기 성형, 딥 드로잉 공정, 유한요소해석, 성형성, 성형한계선도1. 서 론

최근 자동차 산업에서는 환경규제 및 전기⋅하이브리드 자동차 시대가 도래하면서, 차량 경량화 기술이 시장 경쟁력을 좌우하는 핵심 요소로 떠오르고 있다. 차량 경량화를 위해 강철대신 경량 구조용 금속으로 알루미늄 합금의 수요가 증가하였으며, 많은 자동차 기업에서 알루미늄 합금을 차체에 적용하고 있다.1-4) 그러나 알루미늄 합금의 낮은 성형성(Formability)으로 인해 자동차 산업에서의 적용 영역이 제한적이다. 알루미늄 합금의 낮은 성형성을 개선하기 위한 방안으로 전자기 성형(EMF, Electromagnetic Forming) 기술이 제시되고 있다.

전자기 성형은 고속 성형 기술의 하나로서, 가공하고자하는 금속 가공물에 강한 전자기장을 작용시켜 물리적 접촉 없이 고속(15~300 m/s)으로 금속 가공물을 성형하는 기술이다.5) 짧은 시간 동안(50~200 μs) 순간적으로 커패시터(Capacitor)에 충전된 전압을 성형 코일(Forming coil)로 방전하여, 금속 가공물에 유도 전류(Induced current)를 발생시킨다. 이를 통해 로렌쯔의 힘(Lorentz’s force)이 생성되며, 이 힘이 전자기 성형의 금속 가공물에 성형력으로 작용한다. 전자기 성형은 기존의 준정적으로 이루어지는 딥 드로잉 공정과 같은 판재 성형 공정(SMF, Sheet Metal Forming)과 비교하였을 때, 많은 장점이 있다. 첫째, 물리적 접촉 없이 성형이 이루어지므로 윤활제가 필요 없는 환경 친화적인 공정기술이다. 둘째, 앞서 언급하였듯이 높은 변형 속도(High strain rate)로 인한 성형성이 증가한다는 이점이 있다.6,7) 성형성이 증가하는 요인으로는 크게 세 가지가 있다. 높은 변형 속도로 인한 변형률 경화(Strain rate hardening), 매우 짧은 시간동안 이루어지는 성형으로 인해 현 상태의 움직임을 유지하고자하는 관성(Inertia)의 영향이 있다. 또 전자기 성형 시에 금형과 가공물 사이의 상호작용으로 가공물의 공극 체척률(Void volume) 감소로 성형성 개선이 이루어진다.8) 따라서 본 연구에서는 전통적인 프레스 금형의 성형 공법, 딥 드로잉 공정과 전자기 성형 공정의 성형성을 비교함으로써 일반 성형 방법 대비 성형성 개선을 확인하고자 한다.

Qiu 등9)과 Srinivasan 등10)은 일반적인 전자기 성형 공정의 구조에 새로운 전도체(Conductor)를 추가하여 전자기 성형 공정의 개선에 대한 연구를 진행하였다. 또 Xu 등11)과 Avrillaud 등12)은 전자기 성형 공정의 성형성 개선 및 성형한계선도 획득에 대한 연구를 진행하였다. 이와 같이 전자기 성형 공정의 응용에 대한 연구는 활발히 이루어지고 있지만, 전자기 성형 공정이 어떻게 이루어지며 전자기 성형 공정에 특성 파악에 대한 연구는 부족한 실정이다. 따라서 이 연구에서는 향후 전자기 성형 방법을 자동차 부품에 적용하기 위한 기초 단계로 유한요소해석을 활용하여 전자기 성형 공정의 과정을 자세히 살펴봄으로써, 전자기 성형 공정의 특성을 파악하고자 한다.

2. 유한요소해석 모델

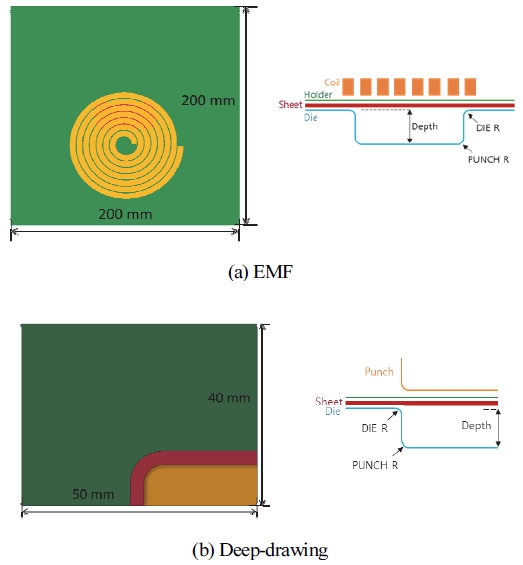

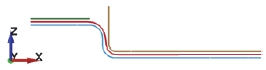

전자기 성형 공정과 딥 드로잉 공정의 성형 해석 결과를 비교하기 위해, LSTC사의 LS-DYNA를 사용하여 유한요소해석을 수행하였다. 유한요소해석 모델은 50 mm × 20 mm의 사각형 컵 모델로 Fig. 1과 같다. 총 4개의 모델로 딥 드로잉 공정에서 파단이 발생하는 형상을 선정하였다. 이는 전자기 성형이 딥 드로잉 공정보다 성형성면에서 이점이 있는지를 확인하기 위함이다. 각 해석 모델에 대한 변수를 정리하여 Table 1에 나타내었다.

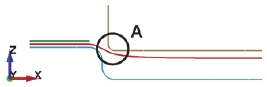

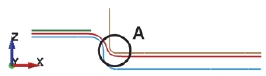

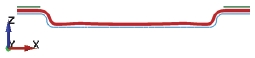

딥 드로잉 공정은 Fig. 1(b)와 같이 해석 소요 시간을 줄이기 위해 1/4 모델을 적용하였으며, 판재(Sheet)는 Shell 요소를 적용하였다. LS-DYNA에서 전자기 성형은 원형에 대한 대칭만 제공하여, 전자기 성형 해석 모델은 Fig. 1(a)와 같이 전체 모델을 적용하였다. 성형 코일은 단면이 50 mm2로 폭이 5 mm, 높이가 10 mm이며, 코일 회전수는 7이다. 또한 데드존(Dead-zone)의 지름은 약 14 mm이다. 성형부 전체 영역에 성형력을 적용하기 위해, 성형 코일에서 전자기력이 생성되지 않는 데드존을 성형부 바깥으로 위치시켰다. 또한 성형 과정 중에 판재에 흐르는 전류가 모서리에 집중되는 현상을 피하기 위해, 200 mm × 200 mm로 모델의 크기를 키웠다. 전류가 판재의 모서리에 집중되어 성형 결과에 미치는 영향을 최소화하여 성형 코일에 의한 성형만을 비교하고 분석하기 위함이다. 전자기 성형 해석의 판재는 Solid 요소를 적용하였다. 이는 LS-DYNA를 사용한 전자기 성형 해석에서는 Shell 요소보다 Solid 요소가 해석 소요 시간이 짧기 때문이다. 판재 외 다른 금형들은 강체(Rigid body)로 설정하였다. 다이(Die)와 홀더(Holder), 펀치(Punch)는 Shell 요소를 적용하였고 성형 코일은 solid 요소를 적용하였다. 금형 간 마찰 계수(Friction coefficient)는 0.15를 적용하였으며, 홀딩력은 4 tonf로 설정하였다. 또한 두 공정 모두 스프링 백(Spring back)은 고려하지 않았다.

성형 코일과 판재의 소재로는 Copper CW004A와 Al 6014-T4를 각각 적용하였으며, 소재의 물성을 Table 2에 정리하였다. 또한 Table 3에 전자기 성형의 중요 인자인 저항(Resistance)과 인덕턴스(Inductance), 커패시터(Capacitor) 용량, 입력 전압(Input voltage)을 정리하여 나타냈다.

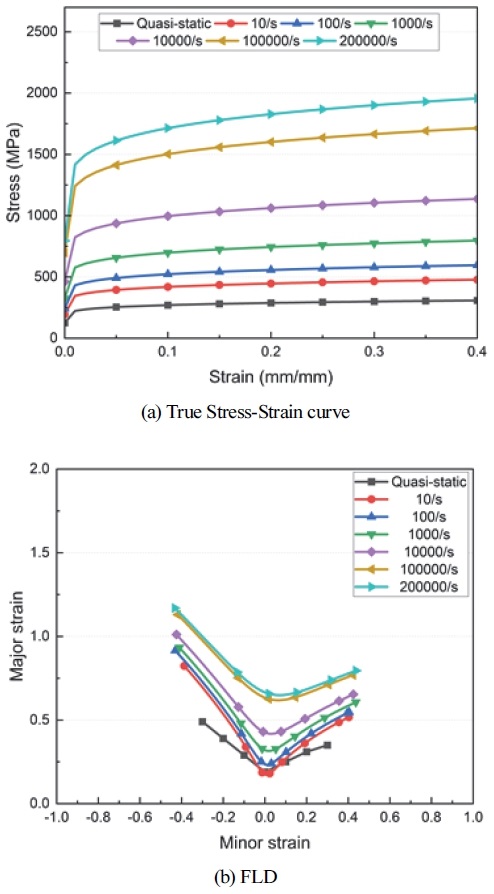

전자기 성형 해석 수행 시, 판재의 고속 변형에 의한 재료의 동적 물성이 고려되어야 한다. 본 연구에서는 우민아 등13)과 변한비와 김정14)이 사용한 인공신경망(Artificial neural network)을 활용한 역 파라메터 추정 기법(Inverse parameter estimation method)을 사용하여 1 mm 두께와 250 × 250 mm2 크기의 Al 6014-T4에 대한 동적 물성(Dynamic property)을 획득하였다. Cowper-Symonds의 구성방정식(식 (1))을 활용하였으며, 6 kV, 7 kV, 8 kV의 입력 전압에 대한 실험 결과, 최종 높이를 기준으로 지정하였다.

| (1) |

이때 는 진응력(True stress), 은 유효 소성 변형률 속도(Effective plastic strain rate), σy는 변형률 속도를 고려하지 않은 초기 유동 응력(Initial flow stress)이며, C와 p는 변형률 속도의 계수이다. C와 p를 입력 값으로 지정하여 임의의 C, p 값을 전자기 성형 유한요소해석 모델에 적용하였고, 유한요소해석 결과의 z축 변위를 목표 값으로 지정하여 대리 모델을 구축하였다. 구축한 대리 모델과 최적 기법중 하나인 유전 알고리즘(Genetic algorithm)을 통해 실험 결과의 z축 변위와 오차가 가장 작은 C와 p를 획득하였고, 이 때 C는 134.8, p는 4.355이다. 이를 Cowper-Symonds 구성방정식에 적용하여 변형률 속도를 고려한 동적 물성을 획득하였다. 획득한 소재의 물성은 Fig. 2와 같으며. 이를 해석에 적용하였다. 변형 속도가 증가할수록 진응력-변형률 선도(True Stress- Strain curve)와 성형한계선도(FLD, Forming Limit Diagram) 모두 증가하는 것을 확인할 수 있다. 이를 통해 고속 성형에서 성형성의 개선이 이루어질 것으로 예측할 수 있다.

3. 유한요소해석 결과

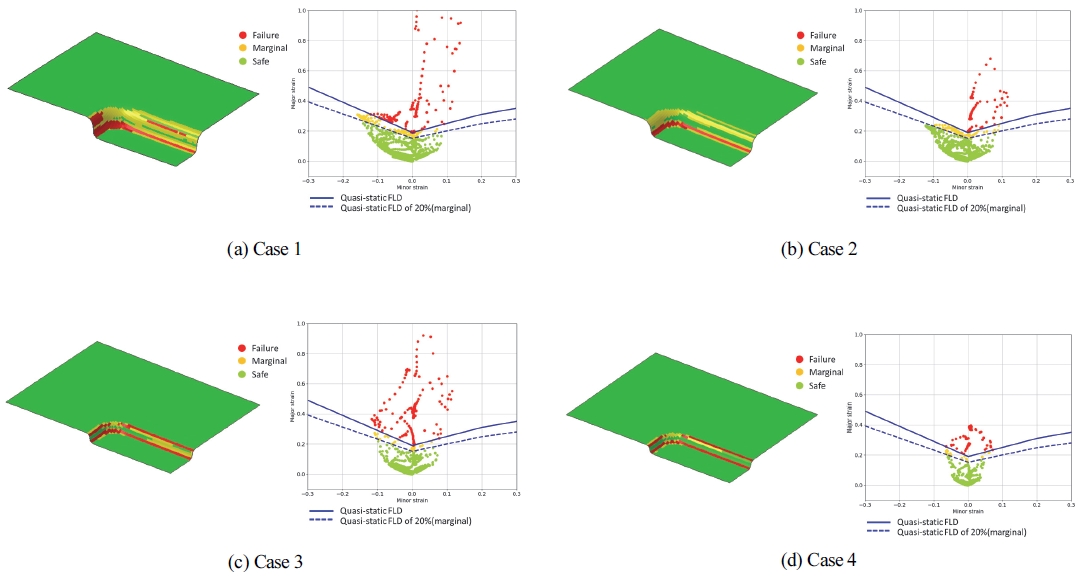

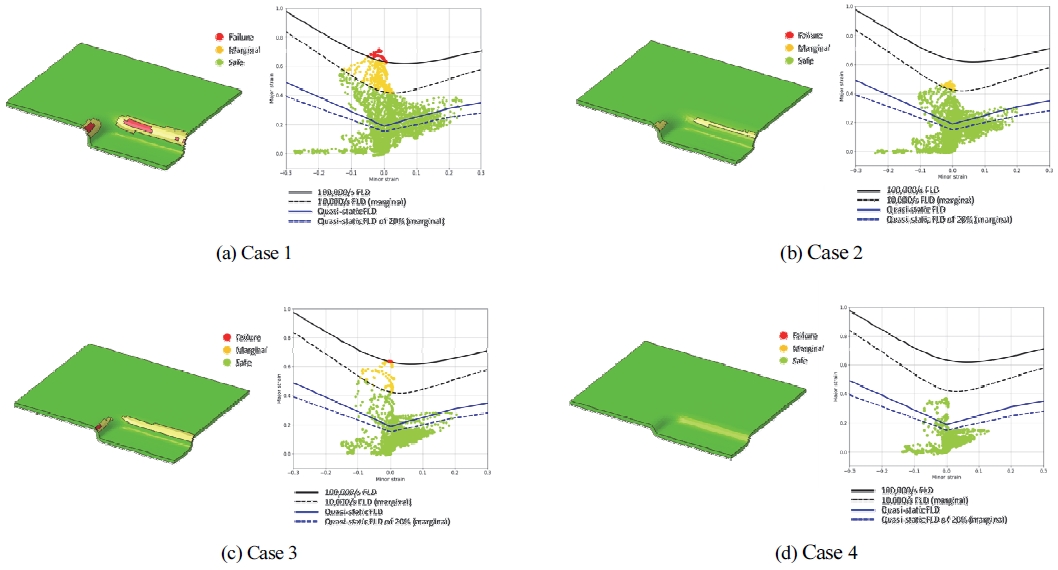

딥 드로잉 공정과 전자기 성형의 각 공정에 해당하는 성형한계선도를 통해, 각 공정의 성형성을 평가하였다. 또한 성형 과정을 비교 분석함으로서, 각 공정에서 파단이 예측되는 범위에 대한 원인을 분석하였다.

3.1 딥 드로잉 공정 해석 결과

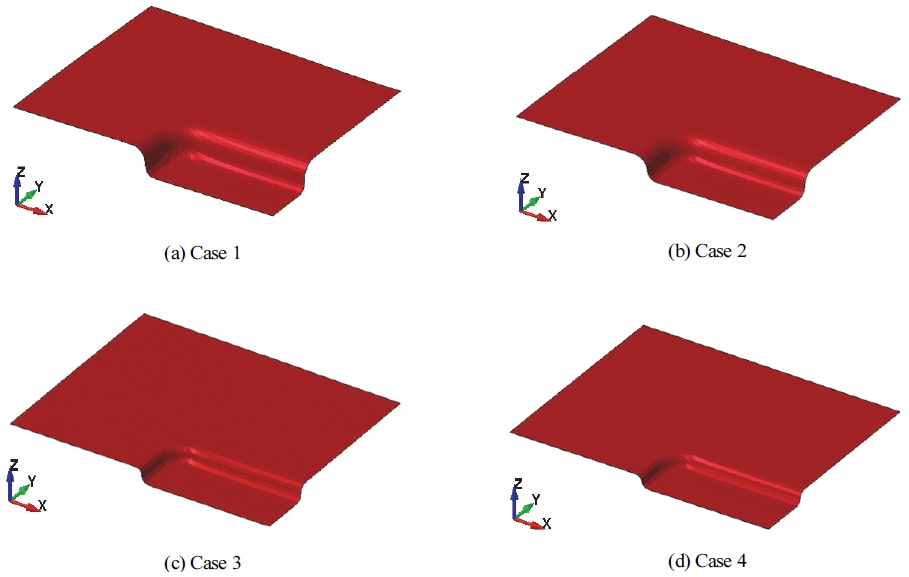

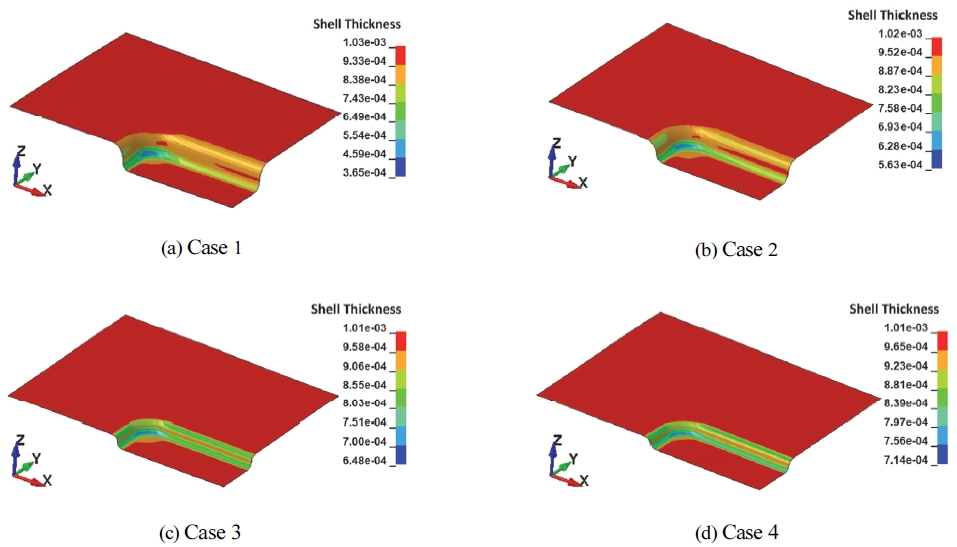

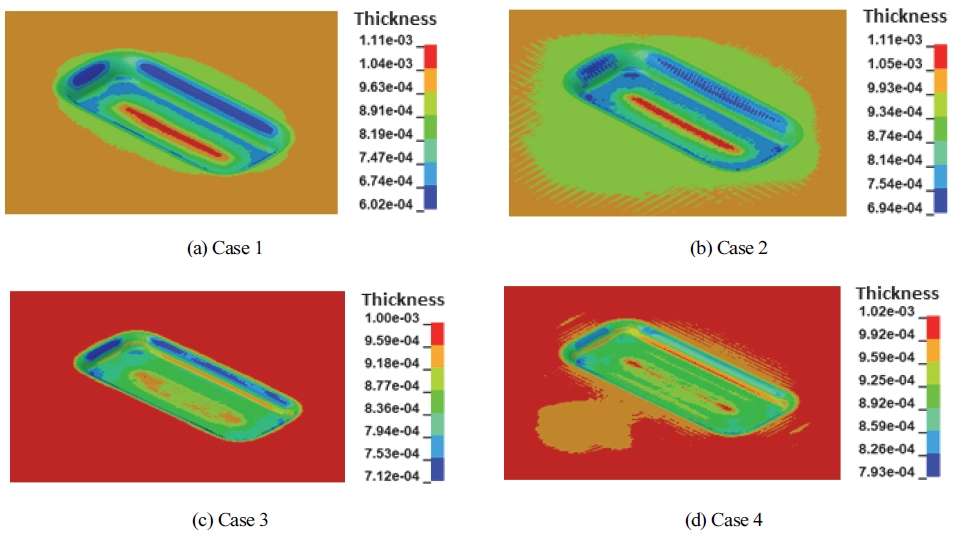

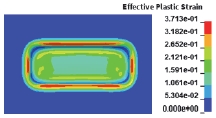

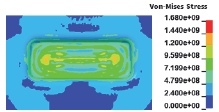

딥 드로잉 공정 해석의 최종 형상을 Fig. 3에 나타내었으며, 성형성 평가와 성형한계선도를 Fig. 4에 나타내었다. 해석의 성형 과정과 최종 두께를 통해서, 파단 범위에 대한 원인을 분석하였다. 딥 드로잉공정의 최종 두께와 성형 과정은 Fig. 5와 Table 4에 각각 정리하였다. 성형성을 평가한 Fig. 4와 최종 두께(Fig. 5)를 통해, 두께 감소율이 큰 다이 R(DIE R)과 펀치R(PUNCH R) 영역에서 파단이 발생함을 확인할 수 있다.

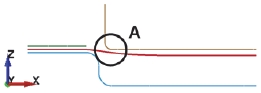

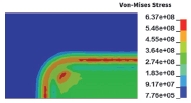

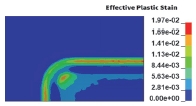

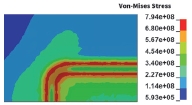

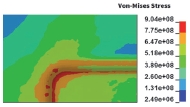

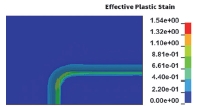

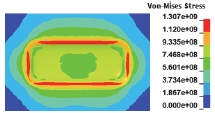

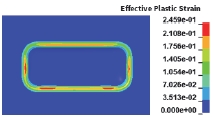

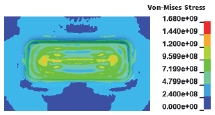

Von-Mises stress and effective plastic strain distribution diagram corresponding to the deep-drawing process(Case 1, depth 5 mm)

딥 드로잉 공정 성형 과정을 분석함으로써 해석 결과에 대한 원인을 살펴보았으며, Case 1에 대한 성형 과정을 Table 4에 정리하였다. 성형 과정을 통해, 딥 드로잉공정은 펀치 R과 맞닿는 판재의 국부적인 영역(A)이 성형을 이끌어가는 것을 알 수 있다. 이러한 과정으로 인해 펀치 R 부근 영역에서의 응력과 변형이 집중된다. 다이 R 영역에서의 변형은 다이와 홀더에 의해 고정된 판재가 성형 과정이 진행되면서 인장 변형이 발생한 것이다. 이는 응력 분포도를 통해 알 수 있으며, 다이 R 영역에서 변형에 대한 저항력으로 인한 응력 집중을 확인할 수 있다.

3.2 전자기 성형 해석 결과

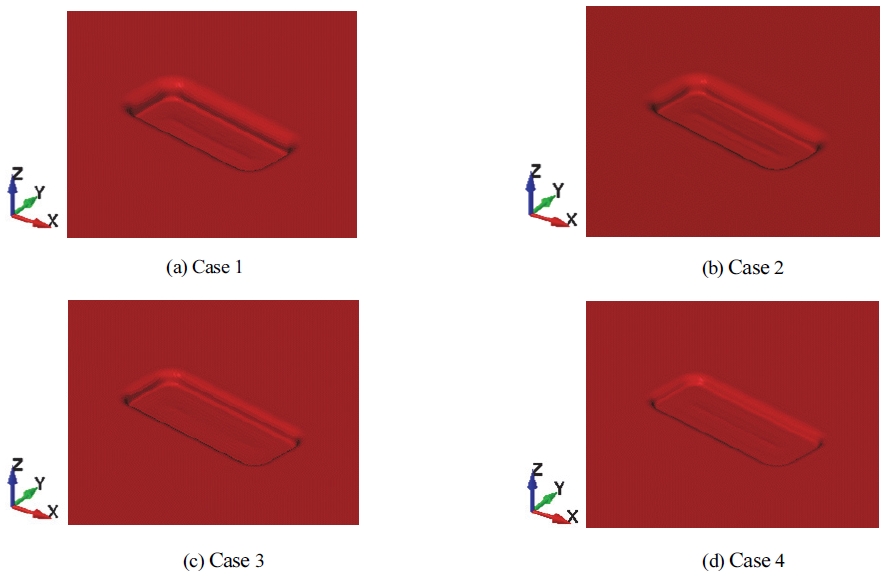

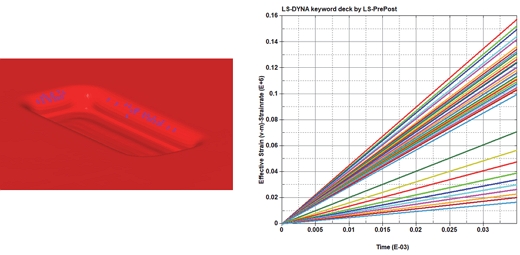

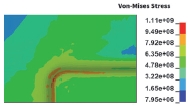

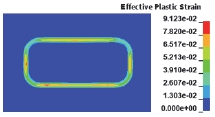

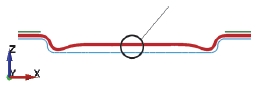

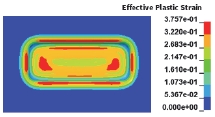

전자기 성형 해석의 최종 형상은 Fig. 6과 같으며, 성형성 평가 및 성형한계선도는 Fig. 7과 같다. 또한 유한요소해석 상의 변형률 속도 그래프를 Fig. 8에 나타내었다. 이는 다이 R 영역의 요소들을 임의로 선택한 것이다. Fig. 9와 Table 5에 최종 두께와 전자기 성형의 성형과정을 각각 나타냈다.

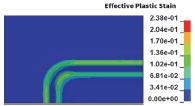

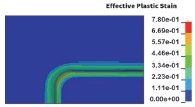

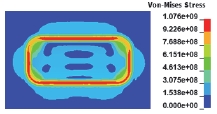

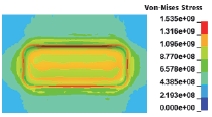

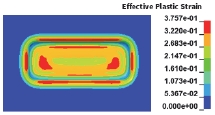

Von-Mises stress and effective plastic strain distribution diagram corresponding to the EMF (Case 2, depth 4 mm)

전자기 성형 해석의 성형성 평가는 전자기 성형 해석의 변형 속도를 고려하여 100,000/s와 10,000/s의 성형한계선도를 적용하였다. 본 연구의 전자기 성형 해석 상 지배적인 변형률 속도는 100,000/s 이상(약 100,000/s ~ 200,000/s)이다. 때문에 이를 넘어서는 파단의 가능성이 매우 높은 영역이라고 판단하여 파단 영역(Failure)으로 지정하였다. 또한 Marginal이라고 표현한 영역은 10,000/s ~ 100,000/s 구간에 위치하는 요소들이며, 최소 변형률 속도 10,000/s 이상으로 파단의 가능성이 있는 영역이다. 이를 통해 Case 4는 파단이 발생하지 않으며, 파단 발생의 가능성이 있는 Case 1~3 또한 딥 드로잉 공정보다 파단 발생 범위가 현저히 감소하였음을 알 수 있다.

전자기 성형에서는 다이 R에서의 파단이 예측되는 것을 확인하였다. 또한 전자기 성형 해석의 최종 두께 결과를 통해, 펀치 R과 다이 R 영역에 두께 감소가 집중되는 딥 드로잉 공정과 달리, 전자기 성형은 성형부 전체 영역에서 변형이 발생함을 알 수 있다. 그 중 다이 R 부근의 영역과 중앙부에서의 두께의 변형이 두드러지는 것을 확인할 수 있다. 또한 전자기 성형의 판재 유입량은 딥 드로잉의 1/10배에 해당하는 값이며, 이를 Table 6에서 확인할 수 있다. 전자기 성형 공정은 딥 드로잉 공정 보다 적은 유입량에도 불구하고, Fig. 7과 Table 7을 통해 파단 예측 범위와 두께 변화량은 딥 드로잉 공정 보다 작은 것을 확인할 수 있다. 이러한 결과를 통해, 전자기 성형이 성형성면에서 딥 드로잉 공정보다 이점이 있음을 확인하였다. 반면 최대 변형률을 정리한 Table 8을 통해, 최대 변형률은 최종 두께(Table 7)와 다르게 Case 2와 4에서 전자기 성형 공정의 변형률이 더 큰 경향을 보인다. 이는 인장 변형만 일어나는 딥 드로잉 공정과 달리 전자기 성형 공정에서는 다이 R 영역에서는 인장 변형, 중앙부에서는 압축 변형이 발생하기 때문이다. 중앙부의 압축 변형은 전자기 성형 공정의 최종 두께 분포도(Fig. 9)를 통해 확인할 수 있다. 따라서 전자기 성형 공정의 최대 변형률은 중앙부에서 발생한 압축 변형으로 인한 것으로, Table 8이 전자기 성형 공정의 파단 발생 가능성이 딥 드로잉 공정 보다 높다는 것을 의미하지 않는다. 다만 딥 드로잉 공정 보다 중앙부에서의 주름으로 인한 성형 불량 가능성이 높다.

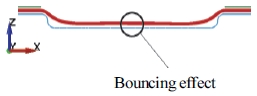

Case 2에 대한 전자기 성형의 성형 과정을 Table 5에 정리하였으며, 이를 통해 전자기 성형 공정의 해석 결과에 대해 분석하였다. 딥 드로잉 공정과 다른 CASE를 선택한 이유는, 4개의 Case 중에서 Case 2가 해석 프로그램 상에서 가장 전자기 성형 공정의 성형 특성이 잘 드러났기 때문이다. 전자기 성형 과정(Table 5)을 통해, 전반적인 성형 과정 동안 응력과 변형이 다이 R 영역에 집중되는 것을 확인할 수 있다. 이는 다이와 홀더에 의해 고정되지 않은 성형부에는 상대적으로 균일한 성형력이 작용하여 성형이 동시에 진행되는 반면, 다이와 홀더에 의해 고정되어 있는 다이 R 영역은 성형이 진행되고 있는 주위 영역에 의해 인장되며 두께 감소가 발생하기 때문이다. 약 0.03 ms 이후부터는 성형부 중앙에서의 응력 및 변형이 집중된다. 이는 고속으로 성형되는 판재가 다이와 부딪히며 판재가 튀어오르는 바운싱 현상(Bouncing effect)이 원인이다. 이러한 바운싱 현상이 반복되면서 성형부 중앙에 압축 변형으로 인한 두께 증가가 발생한다. 이 현상은 실 판넬에서 바닥면의 주름으로 나타날 것이다. 중앙부의 변형은 Fig. 6에 나타낸 전자기 성형 해석의 최종 형상에서 확인할 수 있다.

4. 결 론

본 연구에서는 전자기 성형 해석의 특성을 분석하기 위해, 총 4가지 사각 컵 형상 모델에 대해 유한요소해석을 수행하였다. 해석 결과를 통해 딥 드로잉 공정과 전자기 성형의 성형성을 비교하고, 결과의 차이에 대한 원인을 분석하였다. 이를 통해, 다음과 같은 결과를 얻었다.

- 1) 딥 드로잉의 해석 결과를 통해, 펀치 R과 맞닿는 영역과 다이 R 영역에서 두께 감소가 집중되는 경향을 보였다. 또한 정적 성형한계선도를 통한 성형성 평가에서 앞서 언급한 영역의 파단이 예측되었다.

- 2) 특정 영역에 변형이 집중되는 딥 드로잉과 달리 전자기 성형은 비교적 성형부 전체 영역에서 변형이 발생하였다. 그 중 다이 R과 중앙부에서의 변형이 두드러지는 경향을 확인하였다.

- 3) 전자기 성형과 딥 드로잉의 해석 결과 차이점의 주된 요인은 성형력이 작용하는 영역의 차이이다. 딥 드로잉은 펀치 R과 맞닿는 국부 영역에 성형력이 집중되어 전체적인 성형을 이끌어가는 반면, 전자기 성형은 성형부 전 영역에 성형력이 작용하여 동시에 성형이 진행되는 차이가 있다.

- 4) 전자기 성형 해석의 지배적인 변형률 속도와 최대 변형률 속도를 고려하여, 10,000/s과 100,000/s의 성형한계선도를 적용하여 전자기 성형 해석의 성형성을 평가하였다. 전자기 성형 해석의 판재 유입량은 딥 드로잉 판재 유입량의 1/10에 해당하는 값임에도, 파단 예측 범위가 눈에 띄게 감소하였다. 이를 통해, 전자기 성형과 같은 고속 성형에서 성형성에 이점이 있음을 확인하였다.

따라서 본 연구의 해석 모델을 통해, 전자기 성형을 통해 전자기 성형 공정의 특성과 성형성의 개선을 확인하였다. 그러나 전자기 성형에서는 바운싱 현상으로 인해 최종 형상의 평탄도를 획득할 수 없었다. 이는 성형 제품의 낮은 품질을 야기함으로, 전자기 성형에서 개선해야할 문제이다. 따라서 후속으로 전자기 성형에서의 바운싱 현상을 감소시킬 수 있는 연구 진행이 필요하며, 실험을 통해 유한요소해석 결과에 대한 검증을 수행할 것이다.

Acknowledgments

이 논문은 2019년도 정부(미래창조과학부)의 재원으로 한국연구재단의 선도연구센터지원사업(No.2019R1A5A6099595)과 2020년도 정부(미래창조과학부)의 재원으로 한국연구재단의 이공학개인기초연구지원사업(No. NRF-2020R1I1A3A04036865) 및 교육부 및 한국연구재단의 4단계 두뇌한국21 사업(4단계 BK21 사업)의 지원을 받아 수행된 연구임. 이에 관계자 여러분께 감사드립니다.

References

- B. W. Lee, Why Hyundai and Kia Motors are Passionate about ‘Diet’ in the Era of Eco-friendly Electric Vehicles, https://m.dailian.co.kr/news/view/943187, , 2022.

- Hyundai Motor Group, Lightness and Rigidity, a Technology that Transcends the Inverse Proportion, https://tech.hyundaimotorgroup.com/kr/article/breaking-the-rules-of-tradeoff-between-strength-and-lightweight, , 2022.

-

G. Meschut, V. Janzen and T. Olfermann, “Innovative and Highly Productive Joining Technologies for Multi-Material Lightweight Car Body Structures,” Materials Engineering and Performance, Vol.23, pp.1515-1523, 2014.

[https://doi.org/10.1007/s11665-014-0962-3]

- Hyundai Motor Group, Hyundai and Kia’s Automotive Lightweight Technology Development, https://tech.hyundaimotorgroup.com/article/hyundai-and-kias-automotive-lightweight-technology-development, , 2022.

-

J. Kim, H. G. Noh, S. J. Ko and T. J. Kim, “Analysis of Electromagnetic Forming Using Sequential Electromagnetic-Mechanical Coupled Simulations,” Transactions of Materials Processing, Vol.21, No.7, pp.441-446, 2012.

[https://doi.org/10.5228/KSTP.2012.21.7.441]

-

W. Luo, L. Huang, G. Li, X. Liu and Z. Wang, “A Novel Multi-layer Coil for a Large and Thick-walled Component by Electromagnetic Forming,” Journal of Materials Processing Technology, Vol.214, No.11, pp.2811-2819, 2014.

[https://doi.org/10.1016/j.jmatprotec.2014.05.023]

-

T. Trzepieciński, “Recent Developments and Trends in Sheet Metal Forming,” Metals, Vol.10, No.6, pp.725-779, 2020.

[https://doi.org/10.3390/met10060779]

-

J. Kim, W. J. Song and B. S. Kang, “Study on Formability Enhancement of Electromagnetic Forming using Gurson Plasticity Material Model,” Transactions of KSAE, Vol.21, No.3, pp.98-104, 2013.

[https://doi.org/10.7467/KSAE.2013.21.3.098]

-

L. Qiu, C. Wang, A. Abu-Siada, Q. Xiong, W. Zhang, B. Wang, N. Yi, Y. Li and Q. Cao, “Coil Temperature Rise and Workpiece Forming Efficiency of Electromagnetic Forming Based on Half-Wave Current Method,” IEEE Access, Vol.8, pp.9371-9379, 2020.

[https://doi.org/10.1109/ACCESS.2020.2965254]

- S. Srinivasan, H. Wang, G. A. Taber and G. S. Daehn, “Dimensional Control and Formability in Impact Forming,” International Conference on High Speed Forming, pp.239-249, 2010.

-

J. R. Xu, H. P. Yu, J. Cui and C. Feng, “Formability of AZ31 Magnesium Alloy Sheets during Magnetic Pulse Bulging,” Materials Science and Engineering A, Vol.569, pp.150-158, 2013.

[https://doi.org/10.1016/j.msea.2013.01.016]

-

G. Avrillaud, G, Mazars, E. Cantergiani, F. Beguet, J. P. C. Lelandais and J. Deroy, “Examples of How Increased Formability through High Strain Rates Can Be Used in Electro-Hydraulic Forming and Electromagnetic Forming Industrial Applications,” Journal of Manufacturing and Materials Processing, Vol.5, No.3, pp.96-112, 2021.

[https://doi.org/10.3390/jmmp5030096]

- M. A. Woo, S. M. Lee, K. H. Lee, W. J. Song and J. Kim, “Application of an Artificial Neural Network Model to Obtain Constitutive Equation Parameters of Materials in High Speed Forming Process,” Transactions of Materials Processing, Vol.27, No.6, pp.331-338, 2018.

- H. B. Byun and J. Kim, “Estimating Strain Rate Dependent Parameters of Cowper-Symonds Model Using Electrohydraulic Forming and Artificial Neural Network,” Transactions of Materials Processing, Vol.31, No.2, pp.81-88, 2022.