전기자동차의 에너지효율 및 1회충전 주행거리 측정을 위한 단축 시험방법 연구

Copyright Ⓒ 2022 KSAE / 199-07

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The future of electric vehicle sales looks promising. According to the IEA, around 250 million electric vehicles will be sold globally as a 30 % sales share by 2030. Since its debut, EV technology has progressed significantly with dramatic sales. This indicates that EVs with a range of up to 500 km are now available on the market. It is good news for consumers; however, the problem is that EVs with a longer range need more time to have the energy efficiency and range tested based on SAE J1634. SAE recommends the multi-cycle test(MCT) rather than the single-cycle test(SCT) in order to avoid the long test duration required to measure the energy efficiency and range of EVs. However, it is still time-consuming because the present methodology requires the vehicle’s battery energy to be completely depleted. The main purpose of this study is to improve the present time-consuming test methodology. This study proposes better methodology with two ways, SPT1 and SPT2, in order to dramatically reduce the test time as the vehicle’s battery energy may be partially discharged. Therefore, SPT1 and SPT2 call for only two UDDS and one HFEDS as the essential driving modes on the test sequence. The test results show that SPT2 appears to be a more proper method than SPT1 for reducing the test time with similar test results on MCT, and it was statistically verified by the paired two sample t-test.

Keywords:

Electric vehicles, Energy efficiency, Range, MCT, UDDS, HFEDS, Paired t-test키워드:

전기자동차, 에너지효율, 연비, 1회충전 주행거리, 다중주행모드 시험, 도심주행 모드, 고속도로주행 모드, 대응표본 t검정1. 서 론

우리나라를 비롯하여 2050 탄소중립을 선언한 세계 주요국들은 수송부문의 온실가스 감축에 효과적인 수단이라 할 수 있는 전기자동차 보급에 매우 적극적이다. 특히 강력한 내연기관차 규제와 함께 전기자동차의 경제성을 보완해주는 보조금 및 세제지원으로 인하여 최근 몇 년간 보급이 급격히 확산되고 있다.1) 그리고 IEA의 지속가능발전 시나리오에 따르면 세계 각국의 기후변화협약 목표 달성 노력으로 전기자동차는 2030년까지 약 2.5억 대가 보급되어 자동차 시장의 30 %를 점유할 것으로 예측하고 있다.2-4)

전기자동차가 보급 초기에는 200 km 미만의 짧은 1회충전 주행거리로 인하여 소비자의 관심이 낮았지만, 지금은 구동 배터리의 용량이 증가함에 따라 1회충전 주행거리가 500 km 이상 되는 차량이 판매될 정도로 소비자 만족도가 제고되고 있다. 이에 따라 앞으로도 주행거리가 보다 긴 전기자동차의 출시가 예상되며, 그 수요는 지속적으로 늘어날 것으로 보인다.5-10) 현재 국내의 전기자동차 에너지효율과 1회충전 주행거리 측정 시험방법은 미국 SAE J1634(2017년 개정판) 표준을 인용하고 있어 SCT와 MCT 방법을 제시하고 있는데 두 방법 모두 구동 배터리가 완전히 방전될 때까지 시험해야만 한다.11,12) 즉, 내연기관차와 달리 전기자동차의 시험시간은 1회충전 주행거리에 비례하게 되어 내연기관차에 비하여 시험시간이 매우 길다. 1회충전 주행거리가 500 km가 되는 전기자동차의 경우에는 내연기관차에 비해 약 5배 이상의 시간이 소요된다. 그러므로 전기자동차의 에너지효율 측정을 위해서는 기존 시험방법 대비 보다 효율적이고 비용효과적인 시험방법을 연구하여 제시할 필요가 있다. 이러한 문제를 해결하기 위하여 전기자동차의 에너지효율과 1회충전 주행거리 측정 방법 중 하나인 MCT 방법을 개선할 수 있도록 UDDS2, UDDS3 또는 UDDS4 중에서 어느 하나의 주행모드를 제외하는 개선된 MCT 방법론 3가지를 제시하고, 개선된 MCT 방법론들을 적용한 시험 결과가 기존 MCT 방법 대비 큰 차이가 없음을 이전 연구에서 확인하였다.13) 그러나 개선된 MCT 방법론 또한 구동 배터리가 완전히 방전될 때까지 시험을 진행해야만 하는 근본적인 문제가 해결되지 않았기 때문에 기존 MCT 방법 대비 최대 8 % 정도 시험시간이 단축되는 효과만을 보였다.

미국 또한 시험시간 단축을 위하여 SMCT(Short Multi Cycle Test)와 SMCT+라는 새로운 시험방법을 SAE J1634에 포함하여 2021년 4월 개정하였다.14) 두 가지 시험방법 모두 시험 시퀀스를 변경하여 시험시간을 대폭 단축하는 것을 목적으로 하고 있다. SMCT는 UDDS-UDDS-HWFET-US06-HWFET-UDDS-UDDS 주기로 주행한 후 배터리 잔량을 소진하기 위하여 강제적 방전 방식을 사용하고 있으며, SMCT+는 배터리가 완전히 방전할 수 있도록 SMCT에 CSC 모드를 추가하여 적용하기 때문에 MCT 대비 약 50 % 정도 시험시간을 단축할 수 있다고 한다. 그러나 이 또한 배터리를 완전히 방전해야하는 문제 때문에 시험차량의 1회충전 주행거리가 길어질수록 내연기관차 대비 보다 많은 시간이 소요될 수밖에 없다.

시험방법 개발에 있어서 가장 중요한 필수사항은 재현성(Reproducibility)과 반복성(Repeatability) 확보 및 시험에 소요되는 적절한 비용(Cost)이다. 이는 기존 시험방법을 개선할 때에도 우선적으로 고려되어야 할 사항이다.

그러므로 본 연구의 목적은 전기자동차의 기존 시험방법을 개선하고자 함이며, 이를 위하여 배터리를 완전히 방전하지 않아도 에너지효율과 1회충전 주행거리 측정 시험시간을 보다 획기적으로 단축할 수 있는 단축 시험방법 2가지를 제안하고 적용 타당성을 검증하였다. 이를 위하여 기존 시험방법 결과와 본 연구에서 제안하는 단축 시험방법의 결과를 비교 분석하였으며, 통계적 검정을 토대로 본 연구에서 제안한 단축 시험방법 적용의 타당성을 입증하고자 한다.

2. 시험 및 분석 방법

2.1 시험용 차량 및 주요 시험장비

전기자동차의 단축 시험방법 검증을 위한 시험차량 2 대의 제원과 시험장비의 상세제원은 Table 1과 같다. 시험차량은 국내에서 제작되어 시중에 판매되고 있는 전기자동차이며, 시험장비는 에너지효율과 1회충전 주행거리를 측정하기 위하여 크게 차대동력계와 전력분석기로 구성되어 있다.

2.2 단축시험 방법론

현재 전기자동차의 에너지효율과 1회충전 주행거리 측정을 위한 시험방법은 SCT와 MCT 두 가지 방법이 있으며, 일반적으로 시험시간 단축을 위하여 MCT 방법을 이용한다. SCT는 도심주행(UDDS 모드 반복 주행)과 고속도로주행(HFEDS 모드 반복 주행) 시험을 별도로 운영하지만, MCT는 하나의 시험으로 진행하기 때문에 그만큼 시험시간이 단축된다.

그러나 MCT 또한 SCT 방법과 마찬가지로 구동 배터리의 SOC가 0 %가 되도록 배터리 에너지를 완전히 소진시킬 때까지 시험을 진행해야하기 때문에 내연기관차 시험에 비하여 굉장히 많은 시간이 소요될 수밖에 없다. 더욱이 전기자동차의 배터리 용량이 커지게 되면 1회충전 주행거리도 증가하게 되고, 여기에 비례하여 에너지효율 측정 시험시간 또한 늘어나게 된다는 취약점이 여전히 존재한다.

이러한 문제점을 해결하기 위해서는 구동 배터리를 완전히 방전하지 않고 필수 주행모드로만 시퀀스를 구성하여 배터리의 에너지를 일부만 소진시켜도 에너지효율과 1회충전 주행거리의 측정이 가능한 시험방법을 고안해야만 한다.

현재 실제 운전자가 체감하는 에너지효율(연비)에 가까운 수치를 도출하기 위해서는 전기자동차도 내연기관차와 마찬가지로 5-cycle 시험을 해야 한다. 5-cycle 시험방법은 시험조건이 다른 5개의 주행 조건(FTP, HFEDS, US06, SC03, Cold FTP)에 따라 도출된 시험 결과가 모두 필요하다.15) 이를 위하여 SAE J1634의 Appendix B에 제시된 전기자동차의 5-cycle 시험방법에 의하면, UDDS와 HFEDS만의 결과를 획득하기 위한 시험방법으로 최소 주행모드로만 구성된 UDDS- UDDS-HFEDS 시퀀스를 제안하고 있다. 그래서 이 방법은 시험 차량의 구동 배터리를 완전히 방전할 필요가 없다. 단지, 냉간 상태와 열간 상태로 구분된 UDDS 결과가 각각 하나씩 필요하며, 하나의 HFEDS 결과만이 필요할 뿐이다.

이러한 단축시험 방법을 그대로 채용하여 전기자동차의 에너지효율 측정 시험을 할 경우, 구동 배터리가 완전히 방전되지 않은 상태에서 확보한 시험 결과가 되므로 만약 배터리 상태가 안정적이지 못할 경우에는 불확실한 에너지효율 결과가 도출될 수 있다. 그리고 구동 배터리의 에너지가 완전히 소진되지 않는 시험방법이기 때문에 이에 따른 1회충전 주행거리도 직접 산정할 수 없다는 문제점이 발생하게 된다.

그러나 SAE J1634가 처음 반영되기 시작한 초기 전기자동차는 구동 배터리의 충방전 시 SOC가 불안정한 경우가 많았지만, 현재 출시되고 있는 전기자동차는 그동안의 기술발전과 지속적인 개선으로 인하여 배터리 충방전 시 SOC 재현성이 높고 매우 안정적이라 할 수 있다. 배터리 모듈 HILS 평가 연구16) 및 전기자동차의 전기구동 시스템 성능 분석 연구17)에 따르면 다양한 주행모드에서 배터리의 SOC는 매우 선형적인 결과를 보여주었으며, 이를 통하여 SOC의 변화가 전기자동차의 주행 특성에 차이를 주지 않음을 유추할 수 있다. 이에 따라 전기자동차가 구동할 때 소진되는 에너지의 SOC 상태와 외부 충전에 의하여 작동하는 배터리 충전량의 상태가 매우 안정적이고 재현성이 높다는 가정 하에서는 구동 배터리의 일부만 방전시키는 시험방법 또한 적용이 가능하다는 가정이 성립하게 된다. 결국 SAE J1634의 Appendix B처럼 구동 배터리 에너지의 일부만 소진시키는 시험방법을 적용하여도 에너지효율 측정 결과의 불확실성이 해소됨과 동시에 내연기관차의 에너지효율 측정 시험과 비슷한 시험시간이 소요되는 매우 비용효과적인 시험 방법론 도출이 가능하다.

이러한 가정에 따라 본 연구는 두 가지 단축시험 방법(Short process test)인 SPT1과 SPT2를 제시하고, 해당 시험방법에 따라 시험결과를 취득하여 기존 MCT 방법을 이용한 시험 결과와 비교 분석하였다.

첫 번째 단축시험 방법인 SPT1 방법은 SAE J1634의 Appendix B에 제시된 UDDS1-UDDS2-HFEDS 주행모드 시퀀스에 따른 시험 방법이며, 두 번째 단축시험 방법인 SPT2는 현재 MCT 방법을 획기적으로 개선하여 단축하는 방법으로 UDDS1-HFEDS-UDDS2 시퀀스로 시험하는 방법이다. Table 2는 현행 MCT 방법과 본 연구에서 제시하는 단축시험 방법인 SPT1과 SPT2의 시퀀스와 해당 주행모드들을 비교하여 보여주고 있다. SPT1과 SPT2의 시험시간은 60분 정도로 일반적인 내연기관차 시험시간과 큰 차이가 없다.

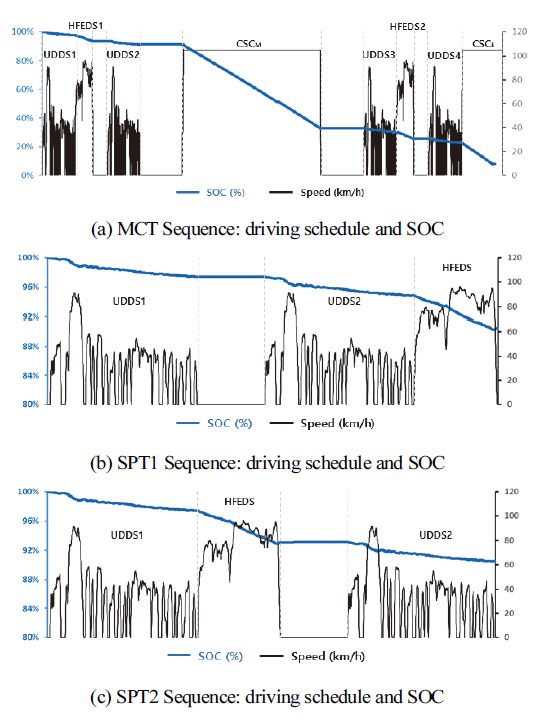

Fig. 1은 현행 MCT 방법과 단축시험 방법인 SPT1, SPT2로 시험을 진행하기 위한 주행모드, 시간에 따른 속도 분포와 구동 배터리의 SOC 변화량에 대한 기본적인 형태를 보여준다.

Fig. 1(a)처럼 MCT 방법은 SOC가 0 %가 될 때까지 시험이 진행되어 매우 긴 시험시간이 필요하지만, Fig. 1의 (b)와 (c)처럼 SPT1과 SPT2 방법은 UDDS 모드 2개와 HFEDS 모드 1개만 필요하기 때문에 90 % 이내의 SOC를 유지하게 되어 시험시간이 대폭 줄어들게 된다.

전기자동차의 에너지효율을 도심주행과 고속도로주행으로 구분하여 산정하기 위해서는 시험 구간 전체의 배터리 에너지 방전량, 해당 주행시험의 에너지소모율과 시험에 의하여 방전된 배터리를 충전하기 위한 배터리 충전량이 필요하며 이는 식 (1)과 같다. 기존 MCT 방법뿐만 아니라 본 연구에서 제시된 단축 시험방법인 SPT1과 SPT2에 따라 도심주행 에너지효율과 고속도로주행 에너지효율을 구하기 위해서도 식 (1)을 동일하게 사용하면 된다.

| (1) |

where

EEcycle : energy efficiency of drive cycle (km/kWh)

Edct : total DC discharge energy (kWh)

ECdccycle : energy consumption of drive cycle (kWh/km)

Eac : AC recharge energy (kWh)

| (2) |

| (3) |

where

ECdcCT : city energy consumption (kWh/km)

KUDDS1 : scaling factor of UDDS1

ECdcUDDS1 : energy consumption of UDDS1 (kWh/km)

ECdcUDDS2 : energy consumption of UDDS2 (kWh/km)

ECdcHW : highway energy consumption (kWh/km)

ECdcHFEDS : energy consumption of HFEDS (kWh/km)

다만, SPT1과 SPT2는 MCT와 달리 배터리의 일부만 방전시키는 시험방법이기에 도심주행 에너지소모율(ECdcCT)과 고속도로주행 에너지소모율(ECdcHW) 계산이 MCT와 상이해야 한다. MCT 방법의 시퀀스에 있는 UDDS3, UDDS4와 HFEDS2가 존재하지 않아 해당 데이터가 없기 때문에 UDDS3와 UDDS4는 UDDS2와 동일한 값을 적용하고, HFEDS2는 HFEDS1과 동일한 값을 적용하여 에너지소모율을 계산하면 된다. 그러므로 SPT1 또는 SPT2로 시험을 한 후, 도심주행 에너지소모율을 구하기 위해서는 식 (2)를, 고속도로주행 에너지소모율을 도출하기 위해서는 식 (3)을 적용하면 된다.

SPT1과 SPT2 시험은 MCT와 달리 배터리를 완전히 방전하지 않고 일부만 방전하는 시험 방법이기 때문에 배터리 전체의 에너지 방전량 데이터가 없다. 그러므로 1회충전 주행거리를 구하기 위해서는 시험 데이터인 배터리 전체 에너지 방전량 대신에 사용 가능한 데이터가 필요하다. 이를 해결하기 위하여 구동 배터리의 사양인 배터리 용량을 사용하여 1회충전 주행거리를 산정할 수 있으며, 식 (4)와 같이 나타낼 수 있다.

| (4) |

where

Rcycle : range of drive cycle (km)

BC : battery capacity (kWh)

ECdccycle : energy consumption of drive cycle (kWh/km)

2.3 통계적 검정 방법

SPT1과 SPT2가 MCT 방법과 차이가 있는지 여부를 확인하기 위하여 통계적 검정 방법 중 하나인 Paired t-test를 실시하였다.18) Paired t-test를 위하여 SPT1과 SPT2 방법 모두 각각 3번씩 시험을 진행하여 시험 데이터를 도출하였으며, MCT 방법에 따라 도출된 시험 데이터는 이전 연구 결과를 활용하였다.13)

통계적 검정을 위하여 가능한 가정인 귀무가설(H0)은 ‘단축시험 방법(SPT1 또는 SPT2)과 현재 MCT 방법에 따라 도출된 에너지효율과 1회충전 주행거리는 차이가 없다’이다. 만약 단축시험 방법과 MCT 방법으로 도출된 에너지효율과 1회충전 주행거리에 차이가 있어서 귀무가설을 기각하고 대립가설(H1)을 채택할 수 있다면, 본 연구에서 제시된 단축시험 방법의 시험 결과는 MCT 방법으로 도출된 시험 결과와 다르다고 볼 수 있다.

3. 시험 및 분석 결과

3.1 시험차량 A의 단축시험 방법 결과

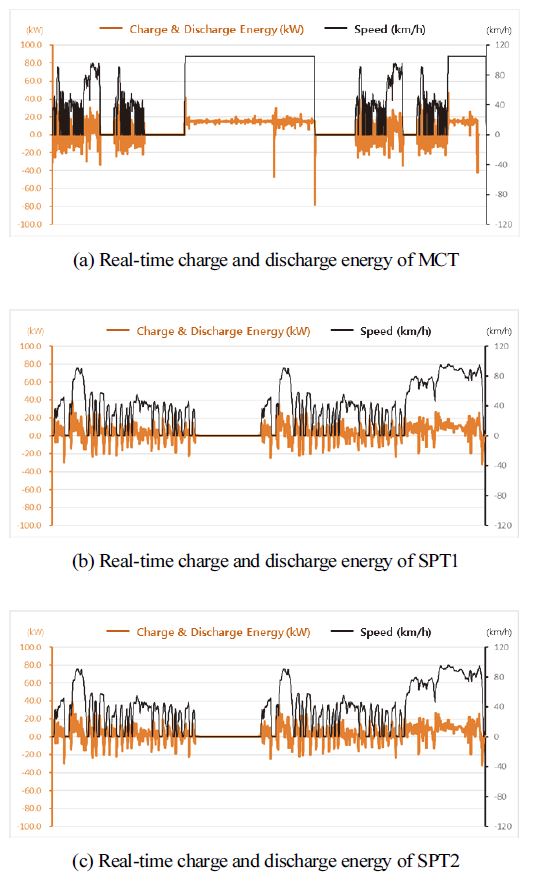

기존 MCT 방법과 단축시험 방법(SPT1과 SPT2)은 Table 2에서 보는 바와 같이 주행모드 개수에 가장 큰 차이가 있으며, 이에 따른 시험 결과의 차이점 분석을 위하여 먼저 시험차량 A를 이용하여 SPT1과 SPT2의 시간에 따라 측정한 실시간 충전⋅방전 에너지 변화의 결과를 MCT 방법과 비교하여 Fig. 2는 보여주고 있다.

Fig. 2에서 보는 바와 같이 방전 에너지는 시험차량 A가 주행하면서 소모하는 실시간 전력량이며, 충전 에너지는 주행 중에 필요한 차량의 제동력을 에너지로 전환하는 회생제동장치에 의해 생성되는 전력량으로서 주행모드의 속도 분포와 함께 보여주고 있다. Fig. 2에서 보여지는 단축시험 방법의 적용 결과를 보다 상세히 비교 분석하기 위하여 SPT1과 SPT2 방법의 Test sequence에 따른 주행모드별 에너지 방전량(Edc), 주행거리 및 SOC 그리고 에너지 충전량(Eac)의 결과는 Table 3과 같다. 통계적 검정인 Paired t-test를 위하여 각 시험방법별로 시험은 3회씩 진행하였다.

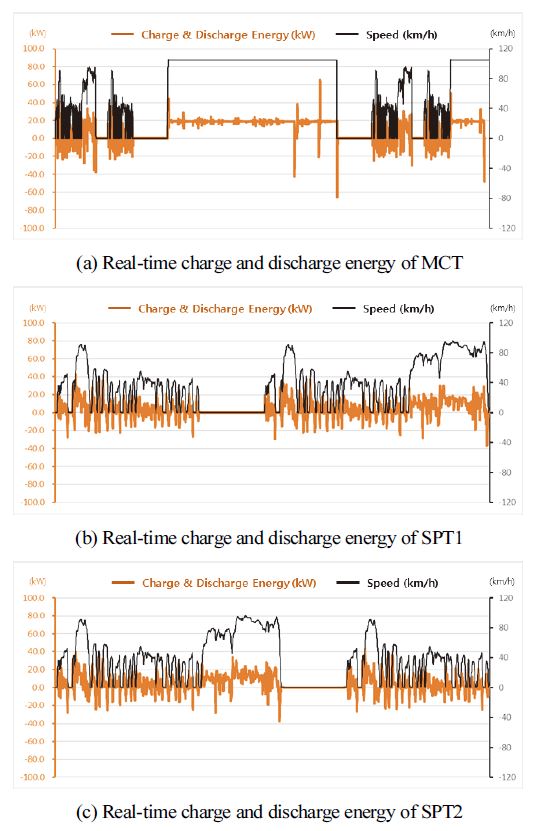

3.2 시험차량 B의 단축시험 방법 결과

시험차량 A 보다 배터리 용량이 1.67배 큰 시험차량 B로 단축시험 방법인 SPT1과 SPT2를 이용하여 측정한 실시간 충전⋅방전 에너지 변화의 결과는 Fig. 3의 (b), (c)와 같으며, Fig. 3(a)의 MCT 방법으로 시험한 결과와 비교하여 볼 수 있다.

시험차량 A 보다 배터리 용량이 1.5배 이상 큰 시험차량 B로 시험을 해 보았지만, SPT1과 SPT2 방법의 전반적인 충전⋅방전 에너지 변화는 시험차량 A의 결과인 Fig. 2의 (b), (c)와 유사함을 보여준다.

시험차량 B의 에너지효율 및 1회충전 주행거리 측정을 위해 적용된 단축시험 방법인 SPT1과 SPT2의 주행모드별 에너지 방전량(Edc), 주행거리 및 SOC 그리고 에너지 충전량(Eac)은 Table 4와 같다. 시험차량 B의 결과도 통계적 검정인 Paired t-test를 실시하기 위하여 각 시험방법별로 시험은 3회씩 진행하였다.

시험차량 B는 시험차량 A에 비하여 배터리 용량이 1.5배 이상 크기 때문에 해당 주행모드 추종에 따른 SOC 변화량을 보면 SPT1과 SPT2 모두 3번의 시험이 93 %를 유지하고 있다. 만약 통계적 분석을 통하여 SPT1 또는 SPT2가 MCT 방법에 따른 결과와 비교하여 차이가 없다는 것을 입증하게 되어 이 방법을 단축시험 방법으로 사용하는 것이 가능하게 된다면, 시험차량의 구동 배터리 용량이 크면 클수록 시험시간 단축 효과는 보다 커진다는 것을 알 수 있다. 따라서, Table 4의 SOC 측정 결과는 Table 3의 SOC 결과와 비교하여 보여주고 있다.

3.3 에너지효율 및 주행거리 비교 분석

본 연구에서 제안한 단축시험 방법인 SPT1과 SPT2를 이용하여 시험차량 A의 에너지효율 및 1회충전 주행거리의 결과는 Table 5와 같다. SPT1과 SPT2 방법으로 각각 3회씩 시험한 Table 3의 결과를 토대로 식 (1)과 (4)를 적용하여 산정한 결과이다.

시험 결과는 통계적 검정을 고려하여 에너지효율과 1회충전 주행거리 모두 도심주행(City), 고속도로주행(Highway)과 복합주행(Combined)으로 구분하여 분석하였다. 여기에서 MCT로 획득한 에너지효율과 1회충전 주행거리는 이전 연구 결과를 활용하였다.13)

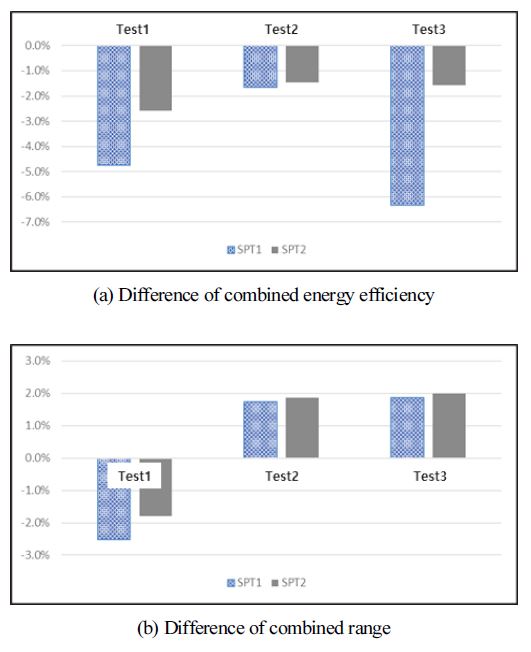

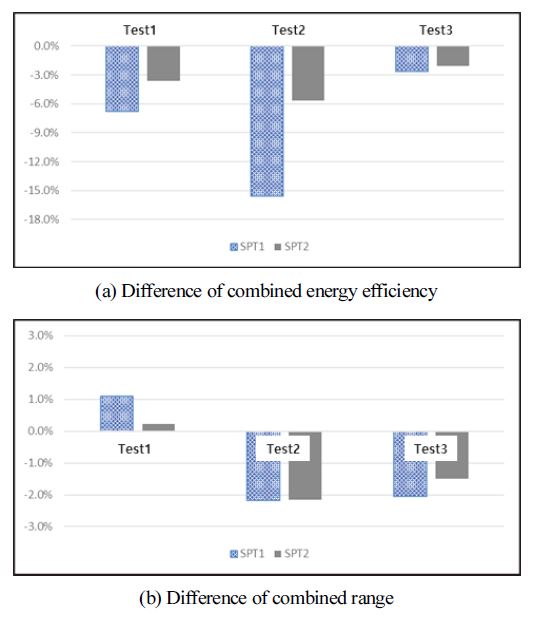

Fig. 4는 Table 5의 결과를 토대로 MCT 방법 대비 SPT1과 SPT2 방법을 적용하여 비교한 결과값의 편차를 나타낸다. 시험차량 A의 복합주행 에너지효율과 1회충전 주행거리로 비교 분석하였다.

Combined energy efficiency and range of electric vehicle A by Short Process Test (SPT1 and SPT2) compared to MCT

Fig. 4를 보면 에너지효율 산정에 있어서는 3회 시험 모두 SPT2 방법 적용보다 SPT1의 단축시험 방법을 적용하였을 때 편차가 보다 크며, 1회충전 주행거리의 경우에는 SPT1과 SPT2의 편차가 유사함을 알 수 있다.

시험차량 B의 에너지효율과 1회충전 주행거리 산정 결과는 Table 6과 같다. 시험차량 B도 SPT1과 SPT2를 적용하여 시험한 결과를 MCT 방법을 적용한 결과와 비교 분석하였다. 에너지효율과 1회충전 주행거리로 구분하여 분석하였으며, 모두 도심주행, 고속도로주행과 복합주행으로 구분하여 비교하였다.

시험차량 B의 복합주행 에너지효율과 1회충전 주행거리의 편차를 나타내는 Fig. 5를 보면, 3회 시험 모두 SPT1 보다 SPT2 방법을 적용했을 때 편차가 보다 적음을 알 수 있다.

Combined energy efficiency and range of electric vehicle B by Short Process Test (SPT1 and SPT2) compared to MCT

Fig. 4와 Fig. 5를 보면 시험차량 A와 시험차량 B 모두 SPT2 방법 보다는 SPT1 방법으로 시험하였을 경우 보다 많은 시험 편차를 갖게 됨을 알 수 있다. MCT 방법과 비교하여 SPT2로 시험한 결과를 보면, 시험차량 B를 이용하여 시험한 Test2의 에너지효율 편차인 -5.7 %를 제외하고는 모든 결과가 MCT와 비교하여 ±3 % 이내의 편차를 보여주고 있다. 이는 일반적인 시험 오차 범위 내로 볼 수 있는 수치이기 때문에 MCT 방법을 대신하여 SPT2를 단축시험 방법으로 적용할 수 있는 가능성을 충분히 보여주고 있다. 여기에 더하여 단축시험 방법으로 SPT2를 사용해도 된다는 타당성을 확보하기 위하여 본 연구는 통계적 분석 방법인 Paired t-test를 추가로 진행하였다.

3.4 Paired t-test 결과 및 시험시간 비교분석

본 연구의 목적은 전기자동차의 시험시간을 내연기관차와 유사하게 단축하는 방향으로 현행 MCT 방법을 개선하기 위하여 단지 2개의 UDDS 모드와 1개의 HFEDS 모드 만을 사용하여 구동 배터리의 완전 방전 방식이 아닌 일부 방전만으로도 해당 시험방법 적용이 가능한지 여부를 검증하기 위함이다.

에너지효율 및 1회충전 주행거리 결과의 비교 분석을 통하여 현행 MCT 방법을 대체할 수 있는 단축시험 방법으로는 편차가 보다 적은 SPT2가 SPT1 보다 적절함을 확인하였다. 그러므로 이제는 통계적 검정으로 MCT 방법의 대체 가능성을 좀 더 명확히 확인해 볼 필요가 있다. 그래서 MCT 방법으로 시험한 결과와 SPT1 또는 SPT2 방법으로 시험한 결과 상호 간에 차이가 있는지 여부를 확인하기 위하여 Paired t-test를 실시하였다.

먼저 MCT 방법과 SPT1 방법으로 각각 3회씩 시험을 하여 취득한 데이터를 토대로 통계적 분석인 Paired t-test를 실시한 결과를 Table 7은 보여주고 있다. 여기에서 MCT 방법을 적용한 시험결과는 이전 연구 결과의 데이터를 사용하였다.13)

분석한 결과를 보면 시험차량 A의 도심주행 에너지효율의 t통계량이 -5.34909로서 t기각치인 4.30265를 벗어나며, 복합주행 에너지효율 또한 t통계량이 -5.33106으로서 t기각치를 벗어나고 있다. p-value 또한 각각 0.03322, 0.03343으로 유의수준인 0.05 보다 작다. 이 두 가지 항목을 제외하고는 t통계량이 t기각치를 벗어나고 있지 않다. 시험차량 B의 경우에는 에너지효율과 주행거리 모두 t통계량이 t기각치를 벗어나지 않고 있으며, p-value도 유의수준인 0.05 보다 큰 결과를 보여준다. 그러나 일부라도 t통계량과 t기각치를 벗어나고 있으며, p-value가 유의수준 0.05 보다 작은 값을 가지고 있기 때문에 SPT1 시험결과와 MCT 시험결과 간에 차이가 없다라는 귀무가설을 채택하기는 어렵다.

즉, 통계적 분석에 의하면 SPT1 방법과 MCT 방법은 차이가 있다고 볼 수 있다.

Table 8은 MCT 방법과 SPT2 방법으로 각각 3회씩 시험을 한 결과의 데이터를 이용하여 Paired t-test를 실시한 결과이다. 시험차량 A와 B를 에너지효율과 1회충전 주행거리로 구분하여 분석한 결과를 보면 모든 t통계량이 t기각치 이내에 있으며, 분석한 모든 항목의 p-value 또한 유의수준 0.05 보다 크다.

즉, 귀무가설을 기각할 수 없으며, SPT2 방법으로 시험한 결과와 MCT 방법으로 시험한 결과 간에는 통계적으로 차이가 없다라고 볼 수 있다. 그러므로 본 통계적 분석 결과에 의하여 현행 MCT 방법 대신에 단축시험 방법인 SPT2 방법의 적용이 가능하다고 간주할 수 있다. 이로써 시험차량 A와 B의 에너지효율 및 1회충전 주행거리 시험 결과의 비교 분석 및 Paired t-test를 이용하여 SPT2 방법의 재현성(Reproducibility) 및 반복성(Repeatability)은 앞에서 검증하였다.

마지막으로 시험방법의 비용효과적 개선이 가능한지 여부를 검증하는 본 연구의 궁극적 목적인 시험시간 단축 효과를 Table 9와 같이 확인해 보았다. 시험을 위해 소요된 시간은 해당 시험방법의 실제로 운영한 주행모드(UDDS, HFEDS, CSC) 시험시간의 합으로 산정하였고, 주행모드 간 휴지시간은 해당 시험의 소요시간에서 제외하였다.

Table 9에서 보는 바와 같이 검증된 단축시험 방법인 SPT2 방법론을 적용할 경우 내연기관차 연비 시험시간과 유사한 1시간 이내이며, 현행 MCT 방법 대비 시험차량 A는 약 3시간(75.5 %), 시험차량 B는 약 4시간(80.3 %)이 단축된다. 이런 획기적인 시험시간 단축은 비용효과적일 뿐만 아니라 현장에서는 전기자동차 시험의 효율성 제고와 시험원의 육체적 부담 감소에도 큰 도움을 주게 된다.

4. 결 론

본 연구는 전기자동차의 에너지효율 및 1회충전 주행거리 측정을 위해 매우 긴 시간이 소요되는 현행 시험방법을 개선하고자 SPT1과 SPT2라는 단축시험 방법을 제시하고 그 적용 타당성을 검증한 연구이다.

도심주행과 고속도로주행으로 구분하여 에너지효율과 1회충전 주행거리를 측정한 결과의 신뢰성을 유지하면서도 시험시간을 최소화할 수 있도록 하는 단축시험 방법론은 기본적인 시험 시퀀스를 필수 주행모드(UDDS 2회, HFEDS 1회)로만 구성하였다. 이렇게 고안한 STP1과 SPT2 단축시험 방법으로 시험하여 분석한 결과는 다음과 같은 결론을 도출할 수 있었다.

- 1) 시험차량 A와 B 모두 구동 배터리를 일부만 방전시키는 단축시험 방법을 적용하여도 Fig. 2 및 Fig. 3과 같이 충전⋅방전 에너지의 변화는 현행 MCT 방법으로 시험한 결과와 큰 차이 없음을 보여준다. 즉, 배터리를 일부만 방전하는 단축시험 방법론을 적용하여도 배터리 SOC가 안정적인 모습을 보여주고 있어서 완전 방전시키는 현행 전기자동차 시험방법 결과와 유사한 결과를 도출할 가능성이 높음을 사전에 확인해 볼 수 있었다.

- 2) 단축시험 방법은 동일한 조건으로 3회씩 시험을 하였으며, SPT1 방법 보다는 SPT2 방법을 적용한 결과가 MCT 결과와 비교하였을 때 에너지효율과 1회충전 주행거리 결과 모두 편차가 적어서 단축시험 방법으로 SPT2 방법을 적용하는게 보다 적절함을 보여주었다.

- 3) 통계적 검정을 위하여 Paired t-test로 분석한 결과, SPT1과 MCT 시험 데이터 중 시험차량 A의 에너지효율 결과에서 t통계량이 t기각치를 벗어나는 항목이 존재한다. 그러므로 SPT1과 MCT 방법으로 시험한 결과는 서로 차이가 있지 않다라는 귀무가설을 채택할 수 없다.

- 4) SPT2와 MCT 시험 데이터 간의 Paired t-test 결과를 보면 시험차량 A와 시험차량 B의 결과 모두 t통계량이 t기각치 이내에 있으며, 분석한 모든 항목의 p-value 또한 유의수준 0.05 보다 크므로 귀무가설을 기각할 수 없다. 즉, 현행 MCT 방법 대신에 단축시험 방법인 SPT2 방법의 적용이 가능하다고 볼 수 있다.

- 5) 본 연구에서 제시하고 최종 검증된 단축시험 방법인 SPT2 방법을 적용할 경우 시험시간은 내연기관차 연비 시험 소요시간과 유사하며, 현행 전기자동차 시험방법인 MCT 적용 결과와 비교하여 시험차량 A에서는 약 3시간, 시험차량 B는 약 4시간이 획기적으로 단축되었다.

- 6) 결론적으로 MCT 방법을 대신하여 단축시험 방법인 SPT2 방법 적용이 가능하다고 볼 수 있으며, 본 방법론을 적용할 경우 시험시간이 획기적으로 단축되는 만큼 이에 따른 인적⋅물적 비용이 절감되어 그만큼 전기자동차 시험의 효율성 제고 및 현장 안전성 확보가 가능하리라 사료된다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국산업기술평가관리원(KEIT)의 지원을 받아 수행한 연구 과제의 결과입니다(No.20010132).

References

- K. W. Rho, “Energy Efficiency Assessment Methods for Eco-friendly Cars and 2050 Carbon Neutrality Accomplishment,” Auto Journal, KSAE, Vol.43, No.12, pp.56-60, 2021.

- IEA, Global EV Outlook 2020 – Entering the Decade of Electric Drive?, IEA Publications, Paris, 2020.

- IEA, Global EV Outlook 2021 – Accelerating Ambitions despite the Pandemic, IEA Publications, Paris, 2021.

- M. Gorner and L. Paoli, How Global Electric Car Sales Defied Covid-19 in 2020, https://www.iea.org/commentaries/how-global-electric-car-sales-defied-covid-19-in-2020, , 2021.

-

K. H. Noh, J. H. Lim, S. W. Kim, K. H. Kim, J. H. Ha and S. G. Oh, “The Impact Study on Fuel Economy of Electric Vehicle According to the Test Mode Characteristics,” Journal of the Korean Society for Power System Engineering, Vol.19, No.6, pp.39-46, 2015

[https://doi.org/10.9726/kspse.2015.19.6.039]

-

I. H. Sim, K. W. Rho, J. C. Kim and J. P. Cha, “A Study on In-vehicle Data Acquisition from Light-duty BEV with CAN Protocol and UDS Standard,” Transactions of KSAE, Vol.29, No.8, pp.693-701, 2021.

[https://doi.org/10.7467/KSAE.2021.29.8.693]

- M. S. Noh, J. C. Kim and K. W. Rho, “Feasibility Study on Revision of Multi-Cycle Test Procedure for Reducing Test Time of Electric Vehicle,” KSAE Fall Conference Proceedings, pp.1073-1078, 2020.

- J. C. Kim, J. H. Jung and K. W. Rho, “Validity Study on Revision of Constant Speed Cycle on Electric Vehicle Energy Efficiency Test Procedure in Korea,” KSAE Spring Conference Proceedings, pp.839-843, 2020.

- Ministry of Trade, Industry and Energy, 4th Environment-friendly Motor Vehicles Master Plan, 2021.

-

M. G. Choi, K. W. Rho, J. C. Kim and J. P. Cha, “A Study on the Energy Efficiency Prediction Model of Electric Vehicles Using Numerical Simulation,” Transactions of KSAE, Vol.29, No.3, pp.211-217, 2021.

[https://doi.org/10.7467/KSAE.2021.29.3.211]

- M. H. Lee, S. W. Kim and K. H. Kim, “A Comparison of the Fuel Economy Test Method on Electric Vehicles(EVs),” Transactions of Korean Hydrogen and New Energy Society, Vol.28, No.3, pp.287-294, 2017.

- SAE, SAE J1634 - Battery Electric Vehicle Energy Consumption and Range Test Procedure, SAE International, 2017.

-

K. W. Rho, M. S. Noh, J. C. Kim and C. H. Sim, “A Study on Improvement of MCT Method for Measuring Energy Efficiency of Electric Vehicles,” Transactions of KSAE, Vol.29, No.10, pp.897-905, 2021.

[https://doi.org/10.7467/KSAE.2021.29.10.899]

- SAE, SAE J1634 - Battery Electric Vehicle Energy Consumption and Range Test Procedure, SAE International, 2021.

- J. C. Kim and K. W. Rho, “A Validity Study on Derived 5-cycle Equations from 5-cycle Fuel Economy Test Method to Label Fuel Economy on Passenger Cars,” KSAE Fall Conference Proceedings, pp.105-110, 2021.

-

H. S. Song, J. Y. Choi, D. H. Park, N. W. Kim and D. H. Shin, “Evaluation of Charging Mileage of Electric Vehicle Using Battery Module,” Transactions of KSAE, Vol.27, No.8, pp.645-652, 2019.

[https://doi.org/10.7467/KSAE.2019.27.8.645]

-

D. H. Park, H. S. Song, D. H. Shin and N. W. Kim, “Performance Analysis of Electric Drive System on Hyundai Ioniq EV,” Transactions of KSAE, Vol.27, No.1, pp.69-76, 2019.

[https://doi.org/10.7467/KSAE.2019.27.1.069]

-

K. W. Rho, H. J. Jung and C. H. Sim, “A Study on Causality between Vehicle Cumulative Mileage and Fuel Economy Using Statistical Analysis Method,” Transactions of KSAE, Vol.29, No.6, pp.589-595, 2021.

[https://doi.org/10.7467/KSAE.2021.29.6.589]