VCT 제어성 향상을 위한 하드웨어 검토에 대한 고찰

Copyright Ⓒ 2022 KSAE / 199-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

Various technologies have been developed and applied to gasoline vehicles in order to satisfy the customer’s needs and the increasingly strict emissions regulations. Variable cam timing(VCT) systems are one of these technologies that are currently being used by the majority of automotive companies because they can improve engine performance and fuel economy, as well as reduce the regulated emissions by adjusting the valve timing. In conventional VCT systems, the oil control valve(OCV), which has a spool and solenoid function, is normally assembled into the cylinder head. Another type of VCT is the center bolt type VCT system. The control valve is being internalized into the bolt, which mounts the phaser, and the solenoid part is being shifted to the timing chain cover. In this paper, the possible problem of the hydraulic flow rate of the center bolt per the control requirement is described, and what needs to be considered when modifying the center bolt design for improving controllability is introduced.

Keywords:

VCT, Phaser, Center bolt, VFS, Flow rate, Duty cycle키워드:

가변캠타이밍기구, 페이저, 센터볼트, 비례제어솔레노이드, 유량, 듀티 사이클1. 서 론

자동차 업계에서는 석유 자원 고갈에 따라 고연비차량을 선호하며 점차 강화되는 배기가스 규제에 대응하기 위하여 과급기 적용, 차량의 경량화, 후처리장치 장착, 엔진 다운사이징, 밸브 가변 타이밍 등 여러 기술들을 개선 또는 개발을 하고 있으며 이러한 추세에 맞추어 최근 가솔린 차량은 엔진의 회전 영역에 따라 밸브의 개폐시기와 기간을 자유롭게 조절하는 CVVT(Continuously Variable Valve Timing) 시스템을 적용하고 있다.1)

CVVT는 모든 운전 영역에서 밸브 타이밍을 최적화 하여 출력과 토크를 향상시키고 밸브의 오버랩을 조정함에 따라 내부 EGR을 이용하여 유해 배출가스인 NOx 및 HC를 저감할 수 있다.2)

CVVT 시스템은 오일에 의해 작동하기 때문에 오일을 제어할 수 있는 장치가 필요한데 그 부품이 OCV(Oil Control Valve)이다. OCV는 CVVT 시스템의 지각실과 진각실에 엔진 오일을 공급하고 배출하면서 밸브의 개폐 시기를 조정하여 밸브 오버랩을 조절한다.3)

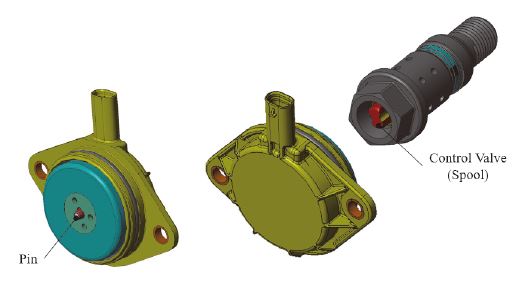

기존 OCV 타입의 VCT 시스템에서는 OCV에 솔레노이드와 스풀의 기능이 일체화 되어 있었으나 최근에는 이 기능을 분리하여 유압의 분배 역할을 하는 스풀 혹은 컨트롤 밸브를 CVVT를 고정하는 중앙의 볼트에 내재화하고 컨트롤 밸브의 위치를 결정하기 위한 솔레노이드는 별도의 제품으로 분리하여 CVVT의 전면부에 장착하는 경향에 있다.

본 논문에서는 최근 많은 차량에 적용되고 있는 센터볼트 타입의 VCT 시스템에 대해 알아보고 입력 신호에 대한 센터 볼트 내 유량의 관계와 여기서 발생할 수 있는 문제점을 기술한 후 이에 대한 개선 방안 및 효과에 대해 소개하고자 한다.

2. VCT 시스템

OCV 타입 및 센터볼트 타입의 VCT 시스템 모두 ECU의 신호를 받아 솔레노이드 부품이 작동하고 이에 따라 컨트롤 밸브(스풀)의 위치 변경에 의해 페이저가 작동한다는 점에서 작동을 위한 프로세스는 유사하다 할 것이다.

OCV 타입 제품의 경우 유압이 엔진 헤드블록에 장착되는 OCV를 거쳐 페이저로 전달되는 구조를 갖는 반면, 센터볼트 타입의 VCT 시스템의 경우 페이저를 체결하는 센터볼트를 통해 바로 유압이 전달되는 구조를 갖는다. 따라서 센터볼트 타입 제품의 경우 OCV 타입에 비해 오일 경로가 단순화되어 중간 유로에서 발생할 수 있는 손실을 저감할 수 있으며 응답시간 또한 단축할 수 있다는 이점이 있다.

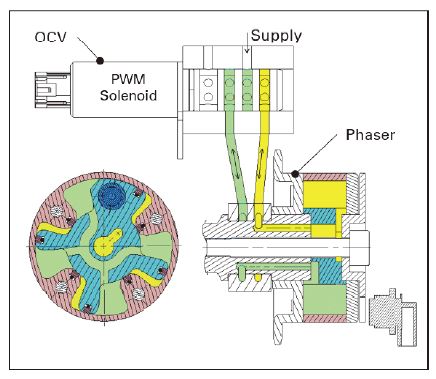

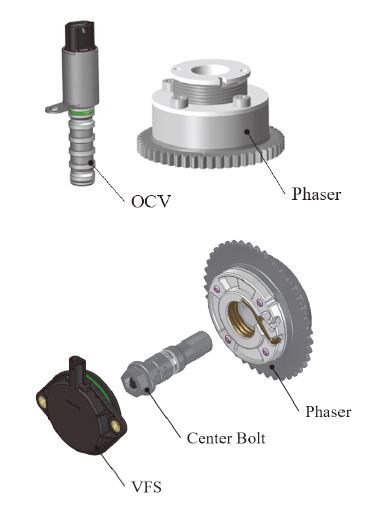

Fig. 1에서는 OCV 타입에 대한 시스템 개략도를 Fig. 2에서는 각 시스템의 부품 구성과 형상을 나타내었다.

이하 VCT 시스템 중 센터볼트 타입에 대해 중점적으로 기술하고자 한다.

2.1 VCT 시스템의 구성 및 각 제품 기능

센터볼트 타입의 VCT 시스템은 페이저(Phaser), 센터볼트(Center bolt), VFS(Variable Force Solenoid) 세 가지 부품으로 구성되며 ECU 신호 및 엔진오일의 압력을 통해 캠샤프트의 위상을 제어하여 밸브 타이밍을 조절한다.

각 부품의 기능은 아래와 같다.

VFS(Variable Force Solenoid)는 축방향으로 작동하는 솔레노이드 장치로 ECU 신호를 받아 일반적으로 PWM(Pulse Width Modulation) 듀티 사이클에 의해 VFS 내 플런저와 플런저에 압입된 핀을 움직인다. 작동 시 VFS는 한쪽 방향으로의 힘만 전달하며 VFS의 핀은 센터볼트 내 컨트롤 밸브, 즉 스풀과 접촉하여 스풀의 위치를 결정하는 역할을 한다.

센터볼트(Center bolt)는 페이저를 고정하는 볼트의 기능과 기존 OCV에 있던 스풀의 기능을 합친 것으로 오일 흐름의 방향을 제어하여 페이저 내 진각실 혹은 지각실에 필요한 오일이 공급되도록 한다. 센터볼트 내 컨트롤 밸브 위치에 따라 오일 흐름 방향이 결정되며 듀티 사이클에 따른 VFS의 힘과 스프링 힘의 상호작용에 따라 컨트롤 밸브의 위치가 결정된다.

페이저(Phaser)는 센터볼트를 통해 공급되는 엔진오일의 방향에 따라 진각실 혹은 지각실을 구성하는 챔버에 오일을 공급하거나 배출할 수 있는 구조로 각 챔버에 전달되는 유압에 의해 작동하며 이에 따라 페이저에 체결된 캠샤프트의 위상을 제어한다

2.2 VCT 시스템의 작동

VCT 시스템 작동의 개념은 위 기술한 제품의 기능이 순차적으로 작동하여 캠샤프트의 위상을 변경함으로써 최종 밸브의 개폐시기를 조정하는 것으로 이해할 수 있다.

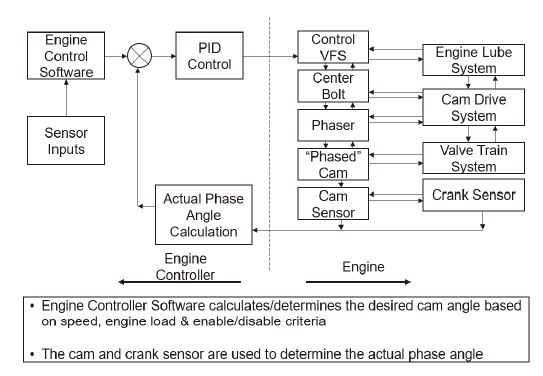

Fig. 3에서는 VCT 시스템과 엔진 간 제어에 대한 인터페이스를 블록 다이어그램 형식으로 표현하였다.

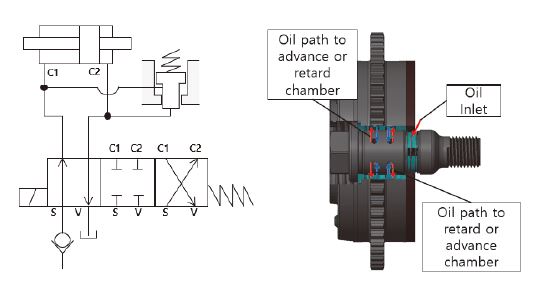

Fig. 4는 VCT 시스템 오일 흐름의 개념도와 유로의 예시이다. 엔진에서 요구되는 성능을 만족하기 위해 기능이 강화되고 좀 더 복잡한 유로를 갖는 제품들도 있으나 여기에선 상대적으로 단순한 구조를 갖는 VCT를 표현하였다.

캠샤프트를 통해 센터볼트에 공급되는 오일은 센터볼트 내 컨트롤 밸브의 위치에 따라 페이저의 진각실 혹은 지각실의 유로와 연결되어 흐르게 된다.

Fig. 4의 그림에서 C1은 기본 위치로 보내기 위한 챔버를 C2는 그 반대편 위치로 보내기 위한 챔버를 의미하며 S와 V는 각기 공급과 배출을 의미한다.

위 예시의 경우 최진각이 기본 위치가 되며 컨트롤 밸브의 위치에 따라 세 가지 경우가 존재한다.

첫번째는 C1(진각실)에 오일이 공급될 경우 C2(지각실)에서는 오일이 배출 되어 페이저는 진각을 하는 경우이다. 두번째는 C1, C2 모두 오일 흐름이 없는 경우로 오일의 유입과 배출이 없으므로 특정 위치에서 위상을 유지하게 된다. 세번째는 첫번째와 반대의 경우로 C2에 오일이 공급되고 C1에서 오일이 배출되어 페이저는 지각을 하는 경우이다.

Fig. 5에서 VFS의 핀과 센터볼트 내 컨트롤 밸브의 위치를 나타내었다.

VFS의 핀이 컨트롤 밸브 전면부에 위치하며 ECU 신호에 따라 플런저와 함께 체결된 핀이 작동하여 컨트롤 밸브를 밀어주는 역할을 한다.

3. 제어 신호(Duty Cycle)와 그에 따른 유량 변동

VFS에 인가되는 듀티 사이클에 따라 센터볼트 내의 컨트롤 밸브 위치가 결정되고 VCT에 공급되는 오일의 방향이 결정되어 최종적으로 캠샤프트 위상을 제어한다. 따라서 안정적인 거동 및 제어를 위해 듀티 사이클에 따라 VCT가 정확한 거동을 할 수 있도록 듀티 사이클과 유량 혹은 응답속도간 적절한 관계 설정이 필요하다.

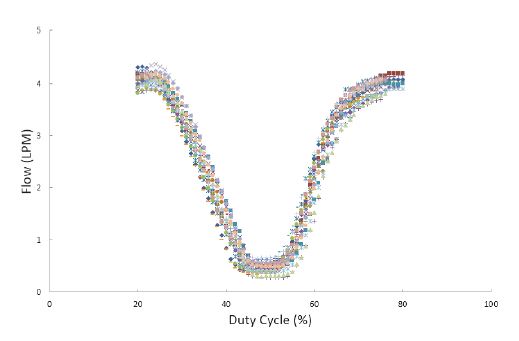

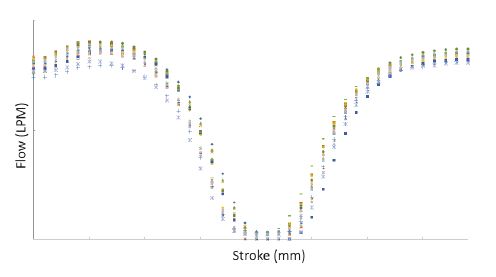

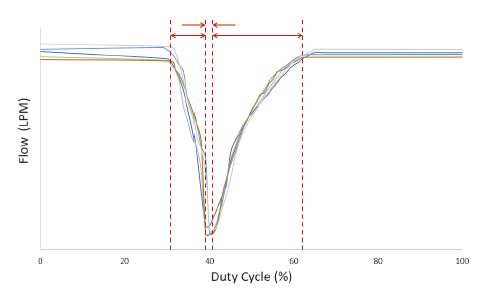

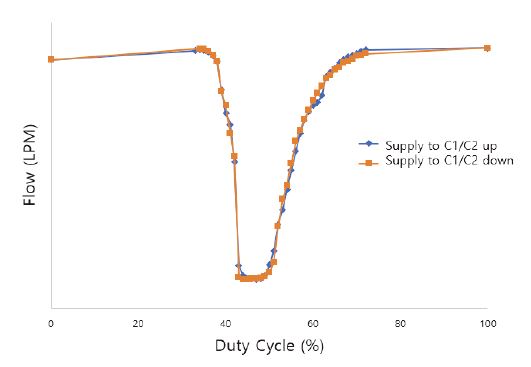

Fig. 6과 Fig. 7은 센터볼트에서 파악할 수 있는 듀티 사이클 및 컨트롤 밸브 위치에 따른 유량선도의 예시로 각 포인트는 듀티 사이클 및 컨트롤 밸브의 스트로크에 따른 오일 유량을 뜻한다.

듀티 사이클 혹은 컨트롤 밸브의 위치(스트로크)에 따라 크게 세 개의 구간으로 나누어 볼 수 있다. Fig. 4에서 설명한 내용에 대응하여 중앙부의 유량이 작게 유지되는 구간은 C1, C2로의 유량 유입이 없거나 최소로 제한하며 평형을 유지하여 목표 위상에서 페이저 홀딩을 하는 구간이며, 선도의 좌우로 유량이 증가하거나 감소하는 구간은 C1, C2로 유입되는 유량의 의미로 목표 위상으로의 조정을 위한 응답속도와 관련된 구간이다.

홀딩 구간 직전 및 직후의 좌우 유량 분포에서 보이는 기울기는 듀티 사이클 혹은 컨트롤 밸브 위치에 따른 유량으로 기울기가 클 경우 상대적으로 동일한 듀티 사이클 및 컨트롤 밸브의 스트로크 대비 유량의 큰 변동을, 반대로 작은 기울기를 갖는 경우 동일한 듀티 사이클 및 컨트롤 밸브 스트로크 대비 작은 유량의 변동을 갖게 된다.

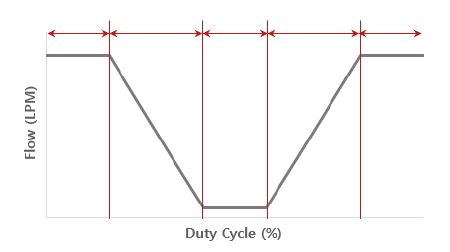

적용되는 제어 로직에 따라 달라질 수 있으나 기울기가 지나치게 큰 경우 목표 유량을 얻기 위해 듀티 사이클을 설정할 수 있는 폭은 상대적으로 작아질 수밖에 없고 이로 인해 약간의 듀티 사이클 변화에도 민감하게 반응하게 되므로 하드웨어의 공차등에서 비롯되는 편차까지 감안하면 제어에 어려움을 겪을 수 있다. 때문에 듀티 사이클 대비 유량 곡선에서의 기울기를 확인하고 적용 엔진의 요구사항에 맞춰 이 기울기 값이 적정한 값을 갖도록 하여 제어안정성을 확보할 필요가 있다.

마찬가지로 홀딩 구간에 대해서도 적정 구간 폭의 확보가 필요하다. 엔진의 조립상태나 제품 간 편차에 따라 홀딩이 형성되는 구간의 차이가 발생할 수 있으며 이 편차는 학습에 의해 제어가 가능하나 학습에 필요한 시간은 주행 상황/상태에 따라 달라지므로 학습이 완료되기 전까지는 제어 학습이 필요한 구간의 적정 구간폭을 확보하여 학습의 완료 전까지 VCT의 유지안정성을 위한 시간을 확보하는 것이 좋다. 밴드폭이 너무 좁을 경우 학습이 완료되기 전까지 홀딩을 유지하지 못 하고 진각이나 지각으로 움직이는 문제가 발생할 수 있기 때문이다.

일반적으로 제품 및 조립에 따른 공차등이 고려되어야 하므로 제품의 허용 패키지 내에서 제어를 위한 적정 구간폭을 설정한다. 필요한 구간폭은 사용하는 제어로직에 따라 다를 수 있다. Fig. 8에서는 폭 설정이 필요한 구간을 표현하였다.

4. 시험제작품 성능 곡선 확인

Fig. 9에서는 시험제작품의 성능 곡선을 나타내었다. 그래프에서 홀딩 구간의 폭은 좁고 홀딩 구간을 기준으로 양쪽의 입력신호 대비 유량 기울기의 차이가 커 각 구간별로 적정 비율의 폭이 형성되지 못한 것을 볼 수 있다.

5. 제어성 확보를 위한 하드웨어 최적화 검토

센터볼트 내 스프링의 스프링 상수 값을 조정함으로써 기울기의 조정을 고려할 수 있다. 일반적으로 VFS에서는 컨트롤밸브를 눌러 주는 방향으로의 힘만 제공하며 센터볼트 내 장착되는 스프링의 반발력에 의해 복귀하는 구조로 되어 있다. 컨트롤 밸브를 눌러주는 힘은 듀티 사이클과 관계되므로 스프링 상수값을 높게 조정하여 단위 길이당 필요한 힘을 높이는 변경으로 듀티 사이클과 유량의 관계에서 생성되는 기울기를 완만하게 변경할 수 있다. 단, 이 방법의 경우 두 힘의 평형이 이루어지는 구간에서 위치가 결정되므로 홀딩 구간이 전체적으로 이동될 수 있으므로 적정 구간에 홀딩이 위치할 수 있도록 스프링의 장착 위치나 레이아웃의 조정 등 부차적인 변경을 필요로 할 것이다.

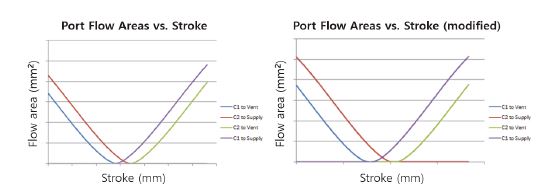

진각/지각에 공급/배출되는 유량의 시기를 앞당기거나 늦추기 위해 포트가 열리거나 닫히는 순간의 오버랩(Overlap)/언더랩(Underlap)량을 조정하는 방법으로 홀딩 구간의 폭을 늘리는 것을 생각해 볼 수 있다. Fig. 10은 이에 대한 예시로 포트 위치 변경에 따라 변경되는 유량과 홀딩 구간을 계산하였다.

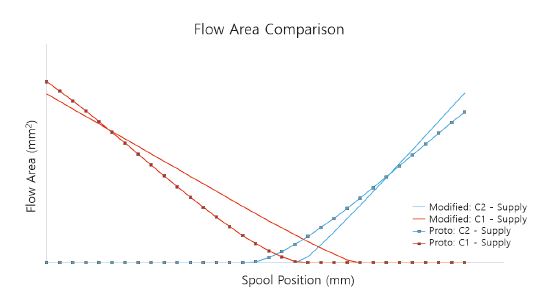

위와 별개로 유량에 영향을 미치는 포트의 위치 자체를 이동함으로써 포트가 열리는 시기를 조정하여 기울기를 완만하게 조정하는 효과를 얻을 수 있을 것이다. 단 이 경우 최대유량에 변동이 생길 수 있으므로 유량에 대한 요구값을 만족할 수 있는 수준인지에 대한 검토도 함께 이루어져야 한다. 따라서 최대 유량이 충분한 경우에 조정 가능한 방안으로 사용할 수 있을 것이다. Fig. 11은 포트 위치 변경에 따른 효과를 계산하여 예시하였다.

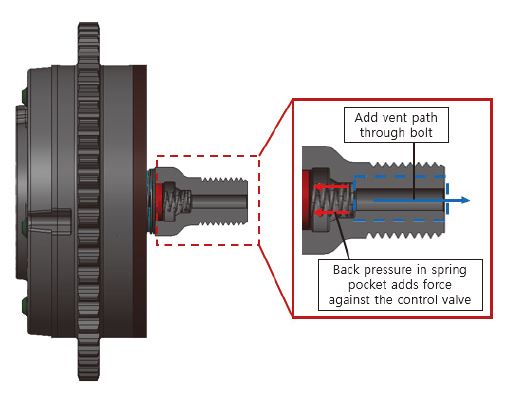

오일의 흐름이 방해되어 오일의 유입/배출 시 배압등이 형성되는 구조에는 되도록 오일 배출 홀의 적용을 고려하여 안정적인 유압이 생성되도록 한다. Fig. 9에서 시험된 초기 샘플의 경우 센터볼트와 컨트롤 밸브 간 부압을 형성하여 컨트롤 밸브 거동에 영향을 주는 부분이 있었으며 부압의 제거를 위해 해당 부위에 오일 배출 홀을 추가하였다.

Fig. 12에서는 개선품에 적용한 오일 배출 홀을 표현하였다. 센터볼트 뒤쪽 스프링 포켓부에 유입되는 오일의 경우 적절히 배출될 수 있는 유로가 형성되지 않아 부압이 발생하는 구조였기 때문에 센터볼트 외부로 통하는 오일 배출 홀을 적용하였다.

6. 최적화 검토 시험 결과

위에서 검토한 개선안 중 일부가 적용된 시험품을 제작하여 시험을 진행하였으며 그 결과를 아래에 기술하였다.

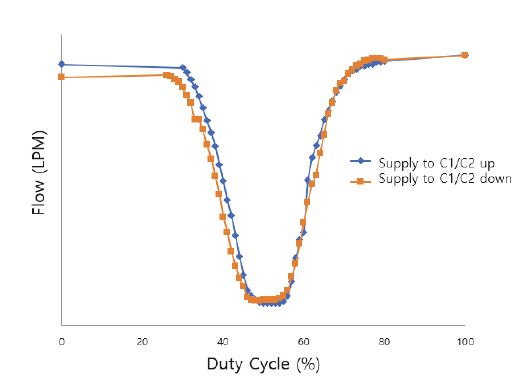

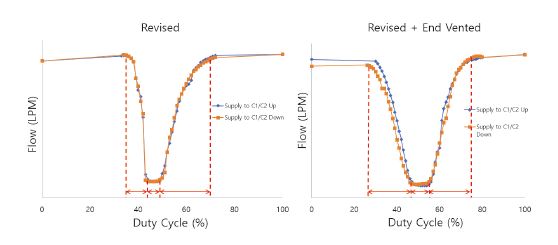

Fig. 13은 홀딩 구간의 오버랩/언더랩 량을 조정한 제작품에 대한 시험 결과이다. 홀딩 구간이 증대되고 그 위치도 우측으로 이동한 것을 확인하였다. 하지만 여전히 홀딩 구간을 기준으로 좌우 비대칭의 유량 성능을 보이며 기울기의 추가 개선이 필요함을 확인하였다.

Fig. 14는 오버랩/언더랩 량이 조정된 제품에 추가로 오일 배출홀을 적용한 제품의 결과이다. 초기 제품 대비 홀딩 구간의 폭이 증대되었으며 좌우 각 듀티 사이클에 따른 유량 관계의 기울기도 개선되어 대칭의 결과를 보이는 것을 확인하였다.

시험 결과로부터 홀딩 구간 좌우의 비대칭성에 가장 큰 영향을 주는 인자는 센터볼트 내에서 오일의 배출이 원활하지 않아 발생한 저항에 의한 것으로 컨트롤 밸브의 거동에 영향이 있었던 것임을 확인할 수 있었다.

Fig. 15에서는 오일 배출 홀 적용 전후 듀티 사이클에 따른 유량 변동의 차이를 비교하였다.

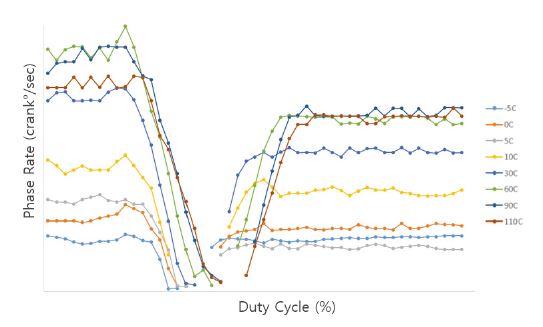

Fig. 16은 최종 변경 제품을 사용하여 모터링 엔진에서 VCT 시스템 성능을 확인한 것으로 온도별 조건에서 듀티 사이클의 입력값에 따른 VCT 시스템의 응답속도를 나타낸다. 그래프에서 온도 조건에 의한 듀티 사이클의 변화와 오일 점도 변화에 따른 응답속도의 영향도 함께 확인할 수 있다.

앞서 최종 변경 제품으로 시행한 듀티 사이클 대비 유량 시험과 비교하여 제어안정성 향상을 위한 홀딩 구간의 형성 및 페이징을 위한 유량 구간의 변화량이 모터링 엔진 시험에서의 유량 변화량과 매치됨을 확인할 수 있었다.

7. 결 론

VCT 시스템의 듀티 사이클 - 유량 그래프에서 제어의 편의성과 안정성을 위해 페이징 구간별로 적절한 듀티 사이클 밴드 폭을 갖는 하드웨어의 설계가 필요하다.

제품의 컨셉과 제어 전략에 따라 달라질 수 있으나 유량 성능의 불균형이 크거나 홀딩 구간이 너무 좁은 밴드 폭을 갖는 경우 제품 공차 및 다양한 주행 환경에 따라 발생하는 편차로 인해 제어 안정성에 영향을 미치며 오작동의 원인이 될 수 있기 때문에 제어 측면의 최소 밴드폭이 고려되어야 한다.

본 시험에서는 홀딩 구간에 해당하는 유로의 오버랩이나 언더랩 량을 조정하는 방법으로 구간의 폭을 조정하여 듀티 사이클 기준 5 % 이상의 홀딩 밴드 폭을 확보할 수 있었다. 추가로 초기 시험제작품 사양에 오일 배출 홀을 적용하는 방법으로 센터볼트 내 부압 발생을 개선하여 상대적으로 좁은 밴드 폭을 갖던 페이징 구간이 듀티 사이클 기준 약 10 % 증대되어 이를 통해 유량 성능의 균형이 개선됨을 확인하였다.

Nomenclature

| C1 : | default position |

| C2 : | non-default position |

| S : | supply |

| V : | vent |

Subscripts

| CVVT : | continuously variable valve timing |

| VCT : | variable cam timing |

| VFS : | variable force solenoid |

| OCV : | oil control valve |

| PWM : | pulse width modulation |

| DC : | duty cycle, % |

| ECU : | engine control unit |

References

- Y. Sin, S. Park, K. Lee and C. Son, “OCV Characteristics According to the Operating Conditions of the Engine with a 1.6L Gasoline Engine,” KSAE Spring Conference Proceedings, p.11, 2017.

- H. Kwak, I. Hwang, C. Myung and S. Park, “Analysis of Combustion System and Optimization of CVVT Engine,” KSAE Fall Conference Proceedings, pp.92-97, 2005.

- Y. Sin, S. Park, K. Lee and C. Son, “Performance of Prototype OCV of 1.6L Gasoline Engine and Comparison of Fuel Efficiency and Exhaust Gas by OCV Replacement,” KSAE Fall Conference Proceedings, pp.6-9, 2017.