자동차용 전자기식 커플링 재제조 공정기술 적용에 따른 성능 연구

1)한국자동차연구원 내구기술연구센터2)CNPOS

2)CNPOS Inc., 323-16 Techno 2-ro, Yuseong-gu, Daejeon 34037, Korea

Copyright Ⓒ 2022 KSAE / 198-03

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

In this study, remanufacturing process technology, including the assembly processes of a backplate and an oil seal, was developed to restore the performance of the used electromagnetic coupling. The suitability of this remanufacturing process technology to restore performance was verified by comparing the test results of three remanufactured electromagnetic couplings and three original electromagnetic couplings. After comparing the test values of the remanufactured electromagnetic couplings with those of the original products, the drag torque, output torque, and runout of the remanufactured products resulted in 112.5 %, 92.5 %, and 89 %, respectively. Therefore, the suitability of the electromagnetic coupling remanufacturing process technology that was developed through this study was verified, and that the remanufactured electromagnetic coupling was restored to a level that was equivalent to that of the original electromagnetic coupling.

Keywords:

Electromagnetic coupling, Process technology, Remanufacturing, Performance verification, Output torque키워드:

전자기식 커플링, 공정기술, 재제조, 성능검증, 출력 토크1. 서 론

국내 그린 뉴딜 종합 정책 중에서 녹색산업 혁신 생태구축 기술은 미래 폐자원화 활용 기술, 재제조 기술 등을 포함시켜 미래의 환경문제 해결과 저탄소 산업 구조로 생태 변환을 위하여 지속적으로 연구 개발이 필요한 분야이다.1)

순환경제의 자원순환은 사용 후 폐기되는 제품이 다시 신품과 같은 성능과 효율을 가질 수 있도록 하는 공정 기술이 핵심 기술이며, 이런 친환경 재제조 기술은 유럽, 미국 등 선진국을 중심으로 활발히 연구되고 있다. 국내에서 가장 활성화되어 있는 재제조 분야는 자동차 부품, 토너카트리지, 공작 건설기계, 전기전자제품 분야 순이며, 자동차 산업에서는 재제조된 자동차 부품을 공급함으로써 원제조사 부품의 공급한계를 극복할 수 있어 자동차 보수용 부품시장에서의 필요성이 대두되었다.2,3)

또한, 일반적인 재제조 제품은 원료 절감으로 인해 신품보다 약 40~60 % 정도의 낮은 가격으로 시장을 형성하고 있다. 전자기식 커플링의 경우, 재제조 제품의 소비자 가격은 약 35만원으로서 약 57만원 정도로 판매되고 있는 신품 가격의 약 61 % 정도로 시장에 공급되고 있다. 소비자에게 가성비 높은 제품을 선택할 수 있는 기회를 제공하기 위해서는 재제조 제품의 가격 경쟁력 확보도 중요하지만 신품과 동등한 성능을 가질 수 있도록 하는 재제조 기술의 개발과 성능 검증이 필수적으로 요구된다.4)

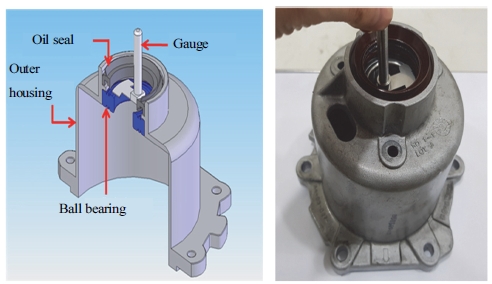

본 연구에서는 4륜 구동 자동차의 판매 증가와 더불어 전자기식 커플링(Electromagnetic coupling)에 대한 재제조 필요성과 소비자 요구에 의하여 재제조 공정 기술을 연구하였으며, 이에 상응하는 재제조 제품에 대한 성능을 검증하였다. 전자기식 커플링은 4륜 구동에서의 동력전달과 배분을 정하는 핵심 제어 부품으로서 노면의 주행 상황에 따라 ECU(Electronic Control Unit)를 통하여 입력된 차량속도, 클러치 속도, 엔진 토크, 스티어링 휠 각도, 자동변속기 변속기어 상태, 클러치 오일 온도 등 종합하여 앞바퀴와 뒷바퀴에 최적의 구동력 전달하는 시스템이다.5,6)

본 연구에서는 전자기식 커플링에 대한 재제조 공정 기술을 개발하기 위하여 우선적으로 사용 후 불량 판정을 받은 고품을 수집하여 주요 구성 부품별 고장 발생 유형을 분석하였고, 출력에 중대한 영향을 미치는 고장 부품의 성능 복원 기술을 연구하였으며 최종적으로 드래그 토크, 출력 토크, 런아웃 시험을 통하여 개발 기술에 대한 성능을 검증하였다.

2. 전자기식 커플링 재제조 공정 기술

사용 후 고장 판정을 받은 전자기식 커플링의 열화된 성능을 신품과 동등한 수준으로 복원하기 위해서 전자기식 커플링을 구성하는 부품별 고장 유형 및 빈도를 분석하고 우선순위를 선정하였다.

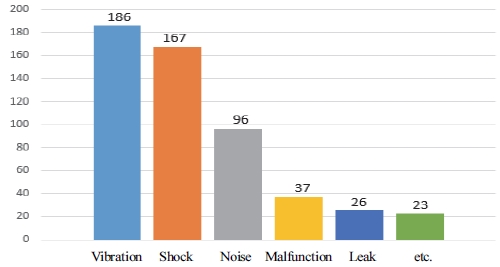

Fig. 1은 성능 불량 판정을 받은 전자기식 커플링 총 535건에 대한 주요 부품별 고장 발생 건수 조사 결과를 나타낸 것이다.

주요 불량 증상은 진동/떨림이 186건으로 34.8 %, 주행 충격이 167건으로 31.2 %, 이음/소음 발생이 96건으로 17.9 %, 기능고장이 37건으로 6.9 %, 누유 발생이 26건으로 4.9 %, 기타 불량이 23건으로 4.3 %를 차지하는 것으로 조사되었다. 해당 결과에 따라 성능 복원이 필요한 공정의 우선순위를 설정하고 재제조 공정에 적용할 공정 기술을 개발하였다.

2.1 백플레이트 재제조 공정 기술

전자기식 커플링의 재제조 공정 중 재조립 시 백플레이트 어셈블리의 조립 치수 관리는 반드시 수행되어야만 하는 과정이다. 완전 분해 후 기능 부품을 교체하는 과정에서 Photo. 1과 같이 세퍼레이터 플레이트, 프릭션 플레이트, 어플라이 플레이트 등은 단위 부품의 치수 공차가 제각각일 수 있으므로 정위치 안착과 조립 치수 관리가 요구된다.

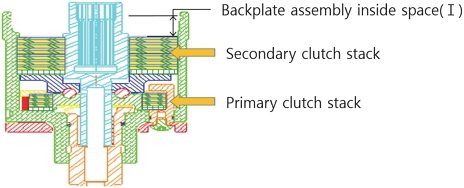

백플레이트 어셈블리 내부는 Fig. 2와 같이 상/하로 프라이머리 클러치 스택과 세컨더리 클러치 스택으로 구성되어 있다. 또한 클러치 스택은 어플라이 플레이트 1개와 프릭션 플레이트 3개, 세퍼레이터 플레이트 3개의 조합으로 구성되어 있다.

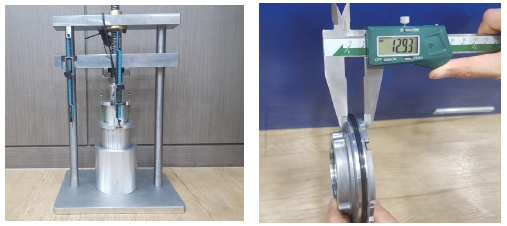

백플레이트 어셈블리 구성 요소 중 가장 큰 공차를 갖는 것은 프릭션 플레이트이며 신품 프릭션 플레이트가 갖는 설계 공차에 따르면 다단으로 구성된 클러치 스택이 갖는 공차가 크다는 것을 알 수 있다. 또한, 프릭션 플레이트 외에도 각 클러치 스택을 구성하는 플레이트의 가공과 마모로 인한 공차가 보완되지 않은 상태로 재조립 시 최종 조립되는 백플레이트 사이의 유격이 증가하여 압착 기능 불량 발생 확률이 크다. 백플레이트 어셈블리 내구 요소 실측을 통한 공차 범위 설정을 위하여 신품 제품에 대하여 측정하였으며, Photo. 2와 같이 동일한 측정 조건을 위하여 세컨더리 플레이트 종단의 표면에 27 kgf의 하중을 가하여 누른 뒤 백플레이트 최종 압입부와 세컨더리 클러치 스택 종단면 사이의 높이를 I로 설정하여 측정하였다. 또한, 해당 재조립 과정에서 최종으로 조립 될 백플레이트 두께를 E로 설정하여 측정하고 두 측정값의 차를 내부 유격값 S로 설정하여 산출하였다.

신품 원제작사 기술 자료에 따르면 세컨더리 클러치 스택 종단지점과 백플레이트 최하단 지점 간 허용 유격이 0 ~ 0.25 mm 임을 확인하였다. 재제조 제품의 특성 상 전체 분해 과정을 거친 후 각각의 공차를 갖는 신품들을 적용한 재조립 과정을 거치는데 이 때, 0.25 mm 미만의 유격으로 관리하기 위해서는 아래에 제시된 S값의 범위를 설정하고 측정값을 구간화하여 유격 조정 심(Shim)의 두께를 설정할 필요가 있다. Table 1에 따르면 백플레이트 어셈블리 내부 공간 I는 최소 15.45 mm에서 최대 16.50 mm로 측정되었으며 백플레이트 두께 E는 최소 11.7 mm에서 15.71 mm로 측정되었다. 이를 통해 S값은 최소 0.1 mm에서 3.75 mm로 산출되었고 최대 0.25 mm 미만의 유격값을 가져야 한다는 제한 조건 하에 Table 2와 같이 재조립용 심 분류표를 작성하였다.

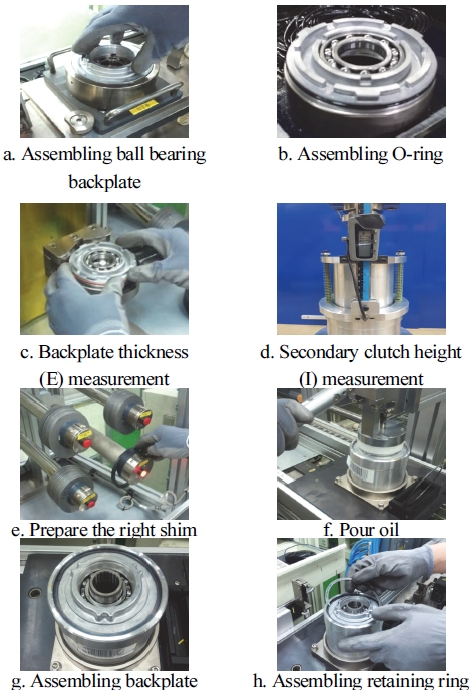

이를 통해 백플레이트 어셈블리 재조립 과정에서 I값과 S값에 대한 측정을 필수 과정으로 반영하고 S값을 산출하여 해당 값에 적합한 심을 적용함으로써 신품의 허용 유격 기준인 0.25 mm 이하를 만족하는 치수 관리 공정을 확립하였다. 백플레이트 두께, 내부 높이에 따른 유격 관리 공정을 적용한 백플레이트 어셈블리 공정 매뉴얼은 Photo. 3과 같다.

- a. 볼 베어링 압입 지그에 볼베어링과 백플레이트를 위치시킨다.

- b. 핸드 프레스로 볼베어링을 압입하고 오링에 오일을 도포한 뒤 베어링이 압입된 백플레이트에 오링을 조립한다.

- c. 백플레이트 두께 E를 측정하고 기록한다.

- d. 스냅링 그루브 상부~세컨더리 클러치 높이 I를 측정한다.

- e. S = I – E를 산출하고 적합한 심을 선택한다.

- f. 내부에 오일을 95 ~ 105 ml 만큼 주입하고 심과 백플레이트를 클러치 하우징에 가조립한다.

- g. 오일실 보어에 오일을 도포한 뒤 핸드 프레스로 백플레이트를 안착시킨다.

- h. 전용 압입기로 백플레이트 압입 후 리테이닝 링을 조립한다.

2.2 아웃터 하우징부 오일 씰 압입 공정 기술

전자기식 커플링 성능 복원을 위하여 아우터 하우징의 오일 씰 부품 간 유격 발생으로 인한 기능 불량을 최소화하기 위해서 신품의 오일 씰의 압입 깊이를 측정하여 분석하였다. 부품 간 압입 깊이의 측정 결과는 Photo. 4와 같으며, 전용 측정 게이지를 사용하였다.

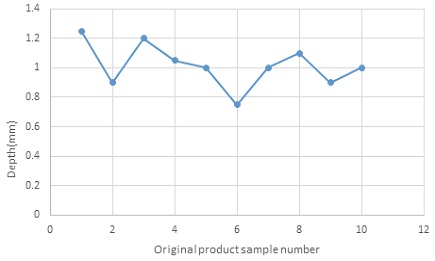

신품 오일 씰의 압입 간격 측정 결과는 Fig. 3과 같이 약 0.75 mm에서 1.25 mm까지의 범위로 측정되었으며, 실제 신품 원제조사의 정비 매뉴얼에서 제시하고 있는 압입 간격 범위인 0.7 ~ 1.3 mm의 범위 내의 값임을 확인하였다.

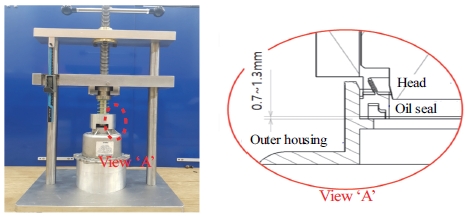

Photo. 5와 같이 전용장비를 이용하여 오일을 도포한 오일 씰을 압입 헤드에 로딩 후 핸드 프레스를 눌러 압입 방향으로 압입하는 원리를 응용하여 압입 헤드에 걸린 스프링으로 인해 27 kgf의 힘이 걸리면 지그에 달린 깊이 게이지의 0점을 설정 후 7.00 mm 깊이만큼 오일 씰을 압입한다. 만약 오일 씰 압입 불량이 발생할 경우 누유 현상과 직결되므로 압입 간격은 지그에 장착된 별도 깊이 게이지를 통해 압입 간격이 조정된다. 하우징과 오일 씰 압입 간격 기준은 신품과 동등한 0.7 ~ 1.3 mm이며, 압입 공정이 완료되면 한계 게이지로 간격을 검사한다.

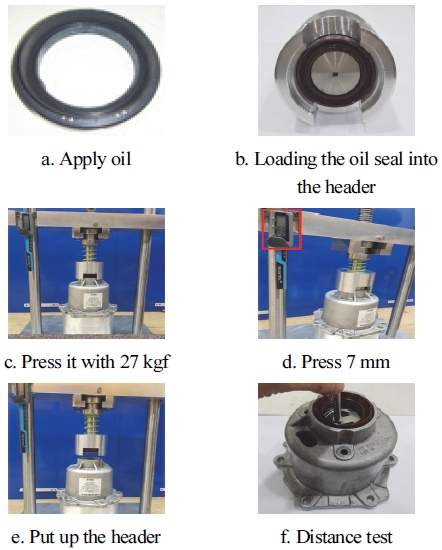

아웃터 하우징부의 오일 씰 압입 공정 매뉴얼은 Photo. 6과 같다.

- a. 오일을 오일 씰에 도포한다.

- b. 오일 씰을 오일 씰 압입 헤더에 로딩한다.

- c. 압입 헤더 장착 후 푸쉬 헤더를 27 kgf로 압입한다.

- d. 27 kgf의 힘이 걸리면 7.00 mm 깊이만큼 오일 씰을 압입한다.

- e. 압입 헤더를 정위치 시킨다.

- f. 간격 검사를 실시한다.

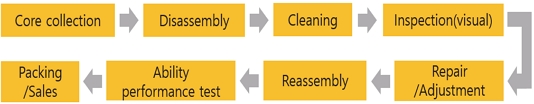

2.3 전자기식 커플링 재제조 공정화 기술

본 연구를 통하여 개발된 사용 후 제품을 회수하여 분해, 세척, 검사, 보수⋅조정, 재조립, 최종검사 등 일련의 과정을 거쳐 원래의 성능을 유지할 수 있도록 재제조 전자기식 커플링의 백플레이트 어셈블리 재조립 공정, 오일 씰 압입 공정 등 포함한 공정을 단계화하여 Fig. 4, Table 3과 같이 제시하였다

3. 재제조 전자기식 커플링 성능

전자기식 커플링 신품과 재제조 제품에 대하여 각각 3개씩 드래그 토크, 출력 토크, 런아웃을 측정하고 결과를 비교함으로써 재제조 제품의 성능을 검증하였다.

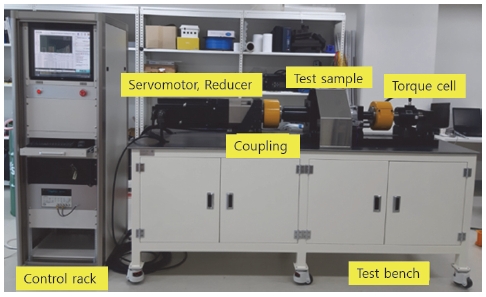

전자기식 커플링 성능 평가 장비는 Photo. 7과 같으며 테스트 벤치 상부에는 서보 모터, 감속기, 커플링, 토크 셀이 있으며 내부에는 서보 드라이버, 회생저항, 마그넷 스위치, 데이터 저장장치 등으로 구성되었다.

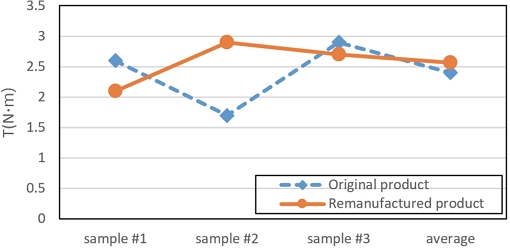

드래그 토크 시험은 전자기식 커플링 내부에서 자유 회전을 하는 디스크와 플레이트 사이에 있는 오일로 인하여 클러치 스택 압착 없이도 발생하는 토크를 측정하는 시험으로 시험 회전수는 10 r/min, 드래그 토크 측정 시간은 2초로 한다.

드래그 토크 시험 결과는 Fig. 5와 같이 신품 평균값은 2.4 N⋅m, 재제조 제품 평균값은 2.7 N⋅m로 측정되었다. 신품대비 재제조 제품 토크는 112.5 %이다. 이는 드래그 토크 시험에서 재제조 제품의 성능이 신품의 성능과 동등한 수준임을 보여준다.

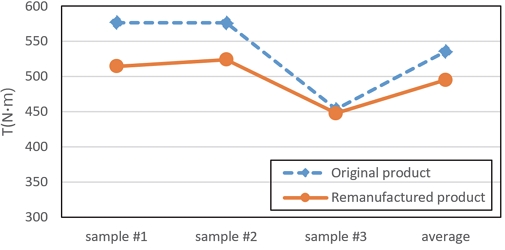

전자기식 커플링의 출력토크 시험은 인풋 샤프트를 50 r/min으로 회전시키고 주행 조건에서 출력 영향도가 가장 높은 조건인 전자기 코일에 전류 3.5 A을 인가하여 1초 유지 후 해제하는 과정으로 총 5회 반복 측정하여 평균값을 구한다.

출력 토크 시험 결과는 Fig. 6과 같이 신품 평균값은 535.6 N⋅m, 재제조 제품 평균값은 495.4 N⋅m로 측정되었다. 신품대비 재제조 제품 토크는 92.5 % 수준이지만 신품의 평가기준 1,100 N⋅m이하 이므로 재제조 제품의 성능이 신품의 평가기준에 만족하였다.

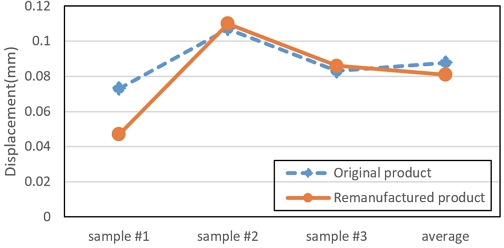

런아웃 시험은 아웃터 하우징을 고정시킨 상태에서 인풋 샤프트를 수동으로 2~3회 회전시키며 변위량을 측정한다.

런아웃 시험 결과는 Fig. 7과 같이 신품 평균값은 0.090 mm, 재제조 제품 평균값은 0.080 mm로 측정되었다. 신품대비 재제조 제품 평균 변위량은 89 % 수준이며, 신품의 평가기준 0.17 mm 이하이다. 이는 런아웃 시험에서 재제조 제품의 성능이 신품의 성능보다 우수하므로 동등 이상의 수준임을 확보하였다.

4. 결 론

본 연구에서는 재제조 전자기식 커플링의 성능 검증을 위하여 백플레이트 공정 기술, 오일 씰 압입 공정 기술, 재제조 공정화 기술을 개발하였고, 신품 및 재제조 제품에 대한 드래그 토크, 출력토크, 런아웃 시험 평가 및 비교를 통하여 성능 복원 적합성을 검증하였으며 다음과 같은 결론을 얻었다.

- 1) 재제조 제품 제작시 백플레이트의 유격을 확보하기 위하여 유격측정 방안과 심 분류를 연구하였으며, 전용 압입기 및 지그를 제작하여 백플레이트 어셈블리 재조립 공정 기술을 개발하였다.

- 2) 전자기식 커플링 성능 복원을 위하여 아우터 하우징의 오일 씰 압입 깊이를 측정하여 분석하였으며, 전용 측정 게이지와 압입기를 제작하여 오일 씰 압입 공정 기술을 개발하였다.

- 3) 전자기식 커플링 신품에 대비 재제조 제품의 평가 결과는 드래그 토크 112.5 %, 출력 토크 92.5 %, 런아웃 변위량 89 %의 성능 수준으로 신품과 동등한 성능을 확인하였다.

Nomenclature

| I : | backplate assembly inside space, mm |

| E : | backplate thickness, mm |

| S : | internal play, mm |

| r/min : | revolution per minute |

| T : | torque, Nㆍm |

Acknowledgments

본 연구는 산업통상자원부(MOTIE) 자원순환이용기술개발사업(20195210200020)의 지원을 받아 수행된 연구입니다.

References

- J. H. Jo, C. H. Lee and D. W. Shin, “Green New Deal Promotion Direction for Transformation to Circular Economy,” Environment Forum, KEI, Vol.24, No.12, 2020.

- J. Y. Yi, “Resource Circular Social Problem of the Quality Certification System for Remanufactured Product,” Korean Environmental Law Association, Vol.41, No.2, pp.173-210, 2019.

-

H. Y. Kang, Y. C. Kim and I. S. Lee, “Current Status and Promotional Measures of Domestic and Overseas Remanufacturing Industry,” Journal of the Korean Institute of Resources Recycling, Vol.21, No.4, pp.3-15, 2012.

[https://doi.org/10.7844/kirr.2012.21.4.003]

-

Y. K. Seo and S. D. Hong, “A Study on the Development of Remanufacturing Process of Oil Pumps for 7-Speed Automatic Transmissions,” Transactions of KSAE, Vol.29, No.7, pp.675-681, 2021.

[https://doi.org/10.7467/KSAE.2021.29.7.675]

- J. H. Kwon and T. I. Oh, “An Experimental Study on a Full Time Four Wheel Drive Vehicle,” Transactions of KSAE, Vol.7, No.2, pp.242-252, 1999.

- Automobile Technology Handbook, KSAE, Seoul, 1991.