엔진 타이밍 롤러체인의 이상 소음 개선

Copyright Ⓒ 2022 KSAE / 197-09

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

An engine timing chain system uses a chain to transfer power to the engine crankshaft and camshafts, and control engine timing. The chain is divided into three types, namely, the Silent, Roller, and Bush chains, applying to different types of engines, depending on engine characteristics. Related parts are made with high precision to ensure proper durability and function in high temperatures and vibration engine environments. Roller chains are mainly applied to gasoline direct injection and turbocharged engines due to their good wear performance and efficiency. However, an abnormal noise issue occurred on a gasoline engine, in which the roller chain is applied. The issue was resolved by analyzing the return hardware and the conduction of tests. Through this paper, we would like to explain the effect of improved noise performance based on design and the change in the assembling process, and confirmed the results by analyzing the results of the experiment.

Keywords:

Timing chain system, Silent chain, Roller chain, Bush chain, Wear resistance, Efficiency, Abnormal noise키워드:

타이밍 체인계, 사일런트 체인, 롤러체인, 부시 체인, 내마모성, 효율, 이상소음1. 서 론

타이밍 체인은 엔진 구성 부품으로 크랭크 축과 캠축의 회전을 2:1 비율로 동기화하고 동력을 전달하여 엔진의 각 행정 중에 적절한 타이밍으로 흡기 및 배기밸브가 개폐하는 역할을 한다. 동일한 역할을 하는 부품으로 타이밍 벨트와 기어가 있으나 체인은 벨트보다 내구성이 높아 반 영구적인 수명을 갖고 기어보다 축간 거리를 설계하는데 자유도가 높아 대부분의 승용차용 가솔린 엔진 및 디젤엔진에서 타이밍 체인을 적용하고 있다. 그러나, 더욱 더 빠른 회전, 중량 절감 및 더 높은 품질의 체인시스템을 설계하는데 있어서 체인 구동에 의해 발생되는 진동과 소음은 중요한 문제로 남겨져 있다.1)

체인은 사일런트 체인, 롤러체인 및 부시체인으로 나누어지며 엔진의 특성에 따라 적용하는 체인의 타입이 다르고 고온 및 진동이 발생하는 엔진 환경에서 적절한 내구성과 기능을 보장하기 위하여 관련 부품은 정밀도가 높게 제작된다. 차량의 고급화에 대응하기 위하여 롤러 및 부시체인 대비 엔진 소음저감에 유리한 사일런트 체인을 적용한 엔진이 늘어나고 있고 경우에 따라 내구성을 우선시하여 소음에 불리한 롤러 또는 부시 체인을 대체하여 적용하기도 한다. 특히, 엔진 연비 개선을 위하여 저 마찰 윤활유를 적용하는 경우와 상대적으로 수트(Soot) 발생이 많은 직분사엔진 및 터보챠져 적용 직분사 엔진의 경우는 체인의 마모를 가속시키는 경향이 있어 사일런트 체인과 더불어 롤러 및 부시 체인을 주로 적용하고 있다.

체인은 합금강으로 제작된 링크와 핀의 결합을 통하여 조립되어 엔진의 크랭크 샤프트 및 캠 샤프트 끝단에 조립되어 있는 스프로켓과 결합되어 작동한다. 엔진이 구동하는 과정에서 체인에는 장력이 발생되고 각 부품 간의 마찰과 함께 스프로켓 치 맞물림이 반복되는 과정에서 체인 구성부품의 마모와 소음이 발생하게 된다.2) 구성 부품의 마모는 체인 구성부품 간의 간극을 증가시켜 체인의 길이가 증가되고 이를 체인의 연신이라고 부른다. 일반적으로, 체인 제작사에서는 0.7 %의 체인 연신까지 기능에 문제없이 작동할 수 있도록 체인시스템을 설계하고 있으나 체인 연신이 과다하면 엔진 타이밍오차가 증가하여 연소 부조화 및 시동불량이 발생할 수 있으며, 체인의 이상 거동으로 인하여 소음이 발생할 수 있다.

체인이 엔진에서 연신 되는 과정에서 부품의 불균형과 엔진 특성에 따라 이상 마모 및 변형되는 특성이 달라지고, 이로 인해서 엔진 이상 소음이 발생할 수 있다. 특히, 최근 엔진의 출력이 증가하고 연비향상을 위하여 저 마찰 윤활유를 적용하는 등 체인 연신에 불리한 사용조건이 대부분 엔진에 발생하여 이상 소음 발생의 빈도가 증가하고 있는 추세이다. 본 논문에서는 체인의 특성에 따라 엔진 이상소음 발생가능성을 소개하고 이를 시험을 바탕으로 개선하고 최소화한 결과를 소개하고자 한다.

2. 롤러체인

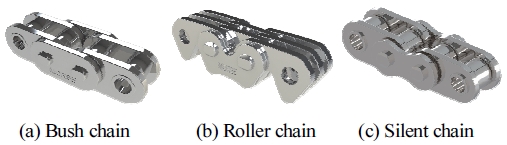

엔진의 크랭크 축과 캠 축의 동력을 전달하고 엔진 타이밍을 제어하는데 사용되는 타이밍 체인은 부시(Bush) 체인, 롤러(Roller) 체인 및 사일런트(Silent) 체인이 있다. Fig. 1은 각 체인타입의 형상을 표현하는 사진이다.

부시 체인은 내마모성이 우수하지만 소음발생 측면에 불리하여 디젤엔진이나 산업용에 주로 사용된다. 롤러체인은 부시체인에 롤러가 추가된 형상으로 부시 링크 플레이트 사이에 롤러가 조립되어 베어링 역할을 수행하며 부시체인의 소음을 다소 감소시켜주는 역할을 한다. 체인 내마모성이 다소 유리하고 부시 체인 대비 소음도 유리하여 가솔린 직분사 엔진에 주로 사용된다. 사일런트 체인은 링크에 치형상을 적용하여 미끄럼 접촉을 통해 구동하여 타 체인과 비교하면 체인소음과 고속 회전에 유리하여 일반적으로 가솔린엔진이나 전기자동차 부품에 적용한다.

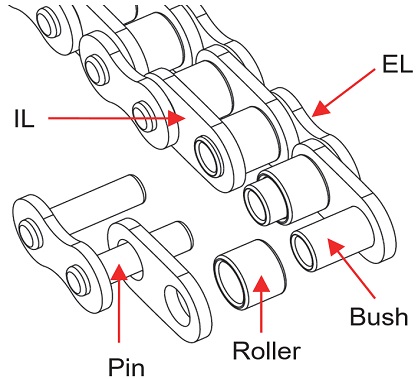

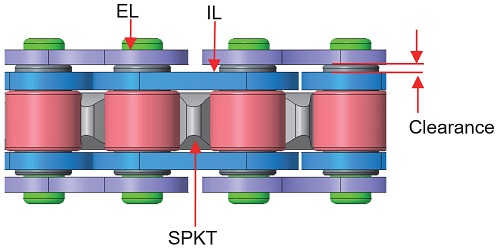

롤러체인은 Fig. 2에 표시된 바와 같이 내측링크, 부시, 롤러, 핀 및 외측링크로 구성되어 있다. 원통 형상의 부시는 내측링크에 압입되고 이 공정에서 롤러가 조립된다. 조립이 완료된 내측링크 조립체는 핀과 외측링크를 이용하여 연결되는 과정을 통해 롤러체인이 완성된다.

전술한 바와 같이 롤러체인은 사일런트 체인 대비 소음발생 측면에서 불리하지만, 상대적으로 마모성능이 우수하고 관련 부품 간의 마찰면적이 작아 효율성이 우수하다. 그리고, 부시체인 대비 소음발생 측면에 유리하여 가솔린 직분사 및 터보차져 적용 직분사 엔진에 주로 적용되고 있다.3)

3. 엔진 이상소음의 특징

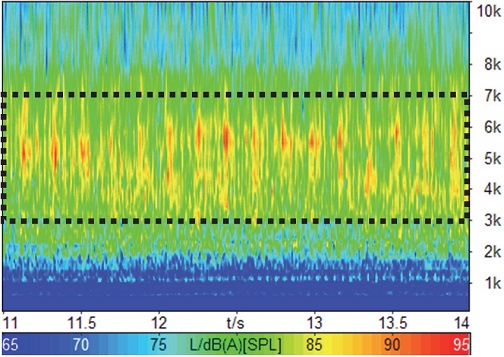

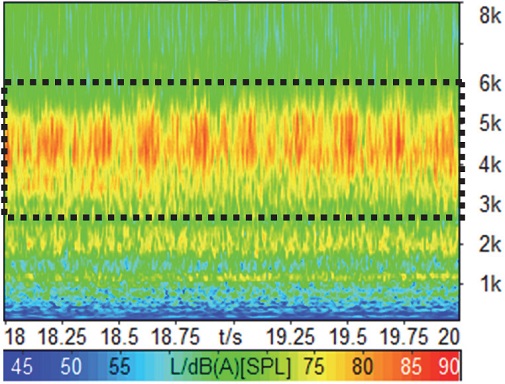

Fig. 3은 롤러체인을 적용한 가솔린엔진에서의 이상소음 측정 결과이다. 소음이 발생하는 차량의 타이밍 체인 커버에 진동센서를 부착하고 마이크로 폰을 엔진 1 m 거리에 설치하여 측정하였으며 소음 인자를 분석하는 전문 소프트웨어를 이용하여 주파수 음력을 분석하였다. 체인과 같이 구동계에서 발생하는 소음은 대부분 화인 소음으로 소음의 발생원인 부품을 확인하기 위하여 차수분석을 진행한 결과 3-7 kHz대역에서 C0.15차 하모닉 성분의 소음으로 체인 1회전당 1회 “칙칙”소음이 발생하였다. 하모닉 성분은 소음 파형을 분석하면 나타나는 성분이며, 원인부품의 확인하기 위하여 소음파형을 차수별로 분석한 결과 크랭크 스프로켓 1회전과 체인의 링크수간이 비율과 동일한 것을 확인할 수 있다. 일반적으로 체인 시스템과 연관된 엔진소음은 엔진 크랭크 스프로켓 잇수와 관련된 차수4) 및 엔진 연소 이벤트와 관련이 있으나 본 이상소음 체인회전과 관련이 있으며 주로 크랭크 스프로켓 주변에서 발생하고 차량 주행거리가 20,000 – 40,000 km 인 차량에서 발생하였다.5)

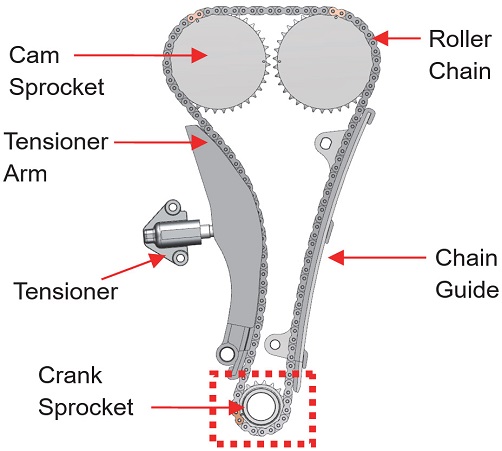

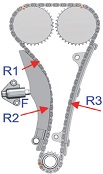

Fig. 4는 이상소음이 발생한 롤러체인 시스템의 구성을 나타내고 있으며 적색 점선을 통해 이상소음이 발생하는 부분을 표시하였다. 이상소음이 발생된 차량에서 고품을 수거하여 원인부품을 찾기 위하여 차량 소음 평가를 진행하였다. 평가는 소음이 발생되지 않는 차량의 엔진을 분해하여 소음 발생차량에서 수거한 고품을 재조립하고 소음이 주로 발생하는 조건을 고려하여 측정한 결과 체인이 소음 발생의 원인 부품임을 확인하였다. Fig. 5는 소음 재현 및 원인부품 확인을 위한 차량 소음 평가에서 체인고품을 조립한 후 측정한 결과로 3~6 kHz대역에서 체인 1회전시 1회 이상소음이 발생한 것을 확인할 수 있다. 특이한 점은 소음발생이 확인된 체인을 모터링 2축 단품 평가장비로는 소음이 재현되지 않으며 신품 체인을 고품 체인과 동일한 수준으로 제작하여도 소음은 발생하지 않는다.

4. 타이밍 체인 레이아웃의 변경

전술한 바와 같이 이상소음은 2축 체인 단품 평가에서는 발생하지 않지만 차량 소음평가에서는 재현되었다. 이상소음이 체인으로 인하여 발생되었다고 한다면, 차량 시험 조건을 상사한 단품 평가에서도 이상현상이 발생될 것으로 예상되었다. 그러나, 예상과는 다른 결과가 도출되어 체인소음이 체인의 문제가 아닌 시스템을 구성하는 부품의 문제로 인하여 발생될 가능성이 대두되었다. 이 부분을 명확하게 확인하기 위하여 체인시스템의 레이아웃을 변경하고 소음이 확인된 체인을 조립하여 차량 소음평가를 진행하였다. Table 1은 체인 시스템을 구성하는 부품의 변경 사양을 표현한 것으로 텐셔너 암 및 체인가이드의 체인 접촉부 반경을 변경하여 체인 시스템 레이아웃을 변경하였으며 유압텐셔너의 유량특성을 변경하여 체인의 거동특성이 변경되도록 시험품을 제작하여 진행하였다.

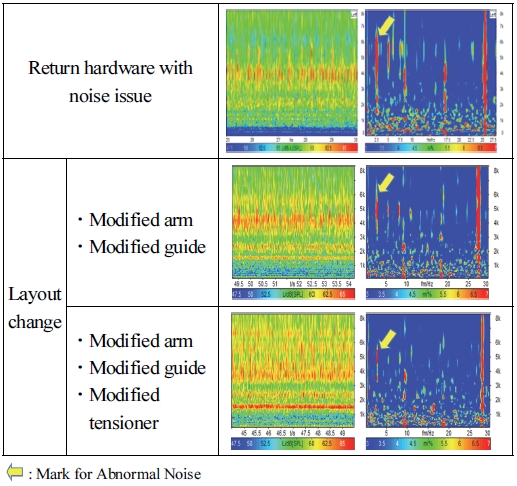

Fig. 6은 체인 시스템 레이아웃을 변경한 후 차량 소음평가를 진행한 결과로 소음 발생이 확인된 부품과 소음특성이 변하였지만, 이상소음은 계속 발생되었으며 소음의 크기도 큰 변화가 없었다.

5. 체인 고품 분석

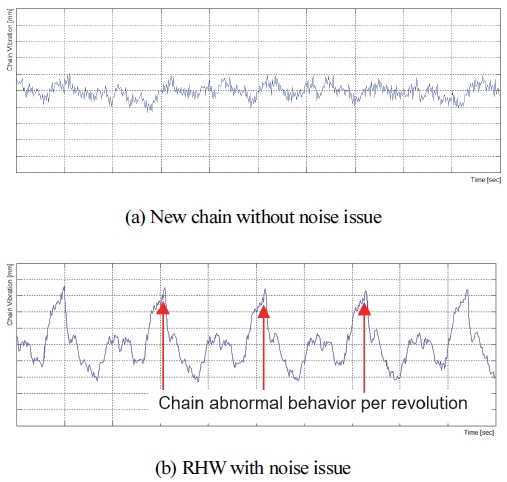

소음 발생이 확인된 체인 고품으로 단품 평가를 진행하는 과정에서 고속카메라를 이용한 영상 측정 결과 체인이 1회전당 1회의 축방향 거동을 확인하였다. Fig. 7은 소음 미발생 체인과 발생 체인간의 축방향 거동특성을 나타낸 것으로 체인 단품 시험기에 근접 센서를 조립하여 거동 특성을 측정한 결과이다.

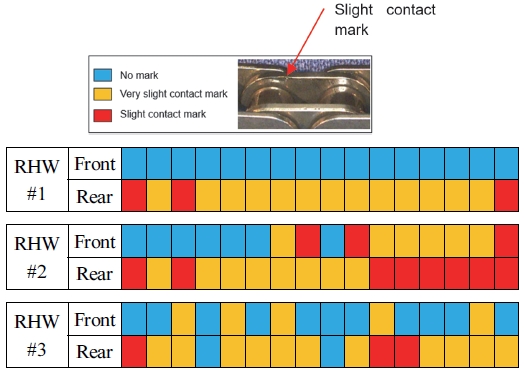

체인의 이상거동은 체인 고품의 마모특성을 통해서도 확인하였다. 체인이 스프로켓에 맞물리는 상황에서 체인 내측면의 마모형태를 보면 편 측으로 더 많은 부분에서 마모가 발생한 것을 확인할 수 있다.

Fig. 8은 체인의 내측면의 마모 및 변형부분을 확인한 결과이다. 소음 발생 고품은 대부분 마모 및 변형된 부분이 한쪽으로 치우쳐져 있음을 확인할 수 있다. 일반적으로 체인의 생산측면과 엔진에서 구동 시 스프로켓 치와의 원활한 맞물림을 위하여 체인의 내측링크와 외측링크 사이의 틈새가 존재한다. Fig. 9는 간극의 위치를 표현한 것으로 이 틈새가 불 균일 하거나 클 경우 체인의 축 방향 이상거동을 증가시킬 수 있다.

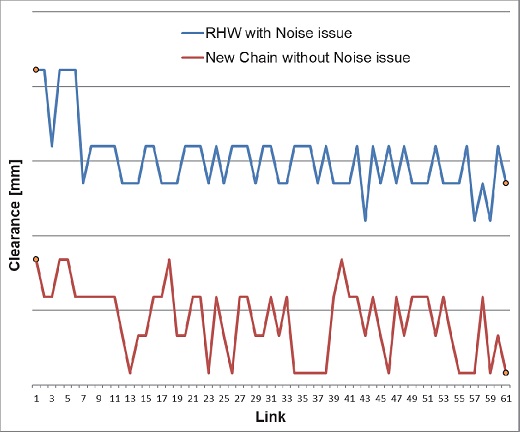

Fig. 10은 소음이 발생된 고품과 신품 체인의 간극을 비교 측정한 결과로 간극의 크기와 이상 소음 간의 관계가 명확히 확인된다. 즉, 롤러체인의 내측링크와 외곽 링크 간의 틈새가 크면 엔진에서 발생한 불상의 힘으로 인하여 체인이 축 방향 거동이 발생할 경우 그 크기가 증가하여 이상소음을 발생시킬 수 있다.

6. 체인 이상거동 최소화를 통한 소음개선

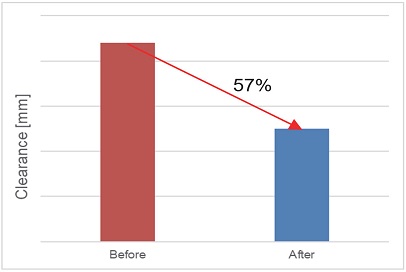

소음 발생이 확인된 고품의 분석을 통해 체인의 축 방향 거동이 소음과 밀접한 연관이 있는 것을 확인하였고, 롤러체인의 내측링크와 외곽 링크 간의 간극의 크기가 체인의 축방향 거동에 영향을 준다는 것도 확인하였다. 이러한 결과를 바탕으로 롤러체인의 간극을 최소화하였다. Fig. 11은 간극관리 이전과 이후에 간극의 측정값의 평균을 나타내는 것으로 간극은 최대 57 % 축소되었다.

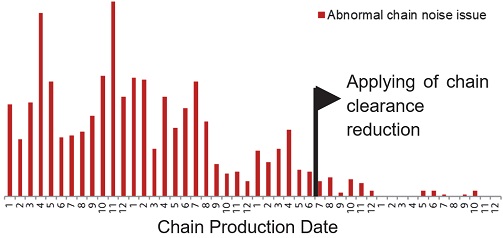

Fig. 12는 이상 소음 품질문제 경향을 체인 생산월 기준으로 분석한 그래프로, 롤러체인의 간극축소 사양을 적용한 이후 이상소음으로 인한 품질문제가 현저히 감소하였다.

7. 체인 불균형 최소화를 통한 소음개선

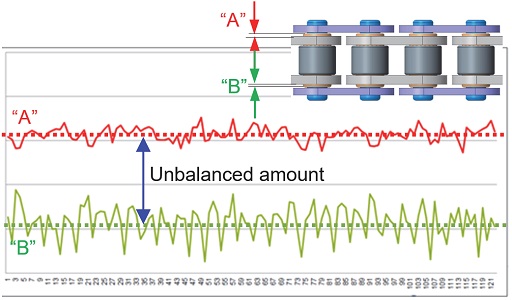

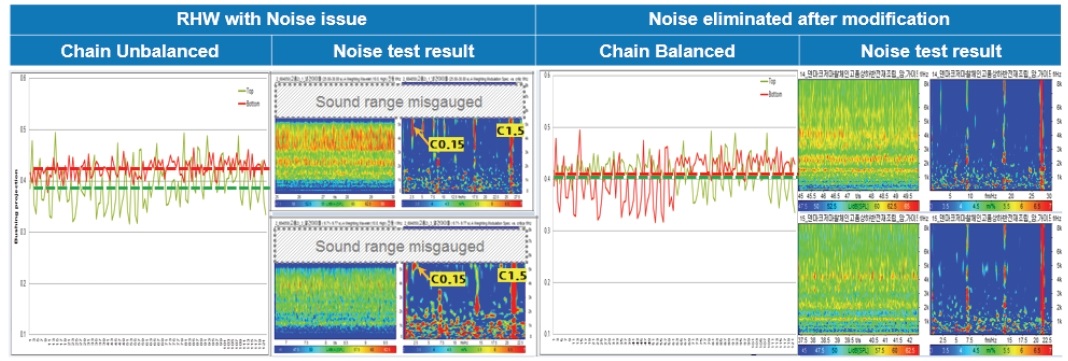

롤러체인의 내측 및 외측 링크 간의 간극 축소품이 적용되고 체인 이상소음은 현저히 감소하였으나 문제가 완전히 개선되지 않고 간헐적으로 문제가 발생되었다. 이를 개선하기 위하여 소음 발생 확인 고품의 재 측정 및 원인 분석을 하는 과정에서 체인 부품의 축 방향 불균형을 확인하였다. 롤러체인의 내측링크 조립체를 생산하는 과정에서 링크에 압입되는 부시의 길이 공차에 따라서 돌출양이 편 측으로 불균형이 발생될 수 있다. Fig. 13은 체인의 축 방향 중심선을 기준으로 상, 하단의 불균형 양을 측정한 결과로 이상소음이 발생하는 체인은 모두 불균형이 확인되었다.

Fig. 14는 체인의 불균형 양과 이상소음의 관계를 나타내는 차량소음 평가 결과이다. 소음 발생이 확인된 고품의 불균형 양을 확인하고 이를 2등분으로 절단하여 한쪽만 뒤집어서 재조립하는 방식으로 체인의 불균형 양을 감소시킨 결과 소음은 발생하지 않았다. 이 시험결과를 기준으로 롤러체인 조립 공정을 개선하여 불균형 양을 최소화하였고, 이를 적용한 이후 2년동안 롤러체인 이상소음 문제는 발생하지 않았다.

8. 결 론

롤러체인을 적용한 가솔린 엔진에서 이상 소음문제가 발생하여 고품의 정밀분석 및 소음평가를 통해 개선안을 도출하였고 이를 적용한 결과 이상소음이 개선되었다. 이를 바탕으로 본 논문의 결론을 다음과 같이 맺고자 한다.

- 1) 롤러체인의 이상소음은 크랭크스프로켓과 맞물리는 과정에서 발생하는 체인의 축방향 거동에 의하여 발생되었다.

- 2) 체인 시스템 레이아웃을 변경하면 체인의 이상소음 패턴이 변경되나 소음문제를 개선하기에는 부족하다.

- 3) 롤러체인 구성부품의 공차 및 조립공정의 개선을 통하여 부품 간의 틈새를 축소한 결과 체인의 이상소음을 개선시킬 수 있었다.

- 4) 롤러체인의 부품 및 조립 특성상 발생할 수 있는 불균형 양은 엔진에서 체인의 축 방향 거동을 발생 및 증폭시킬 수 있어 이상소음의 원인이 된다.

- 5) 롤러체인의 불균형 양을 최소화하여 이상소음을 개선시킬 수 있었다.

Nomenclature

| F : | force, N |

| t : | time, s |

| L : | spl(sound pressure level), dB(A) |

| R : | radius, mm |

Subscripts

| EL : | external link |

| IL : | internal link |

| SPKT : | sprocket |

| RHW : | return hardware |

References

- I. Song, J. Choi, H. Ryu and D. Bae, “Nonlinear Dynamic Modeling and Analysis of Automotive Silent Chain Drive,” KSAE Fall Conference Proceedings, pp.1067-1072, 2003.

-

Y. Cheng, S. Yin, C. Meng, X. Wang and H. Liu, “Design and Analysis of Engine Timing Silent Chain System,” Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, Vol.230 No.13, pp.2225-2234, 2016.

[https://doi.org/10.1177/0954406215590643]

- G. Baddaria, Functional Statement – Roller Chain, BorgWarner Morse Systems Design Guide, 2010.

- H. Kwon, K. Song, B. Lee, J. Lee and H. Kim, “Development of Rubber Coating Crank Shaft Sprocket for Passenger Car Diesel,” KSAE Annual Conference Proceedings, pp.98-102, 2014.

- I. Kim, V. Navaneethan and R. Love, Chic-Chic Noise Issue on I3 Gasoline Engine, BorgWarner Morse Technical Conference, 2016.