CFD 해석을 이용한 공랭식 리튬-이온 배터리 팩의 방전율에 따른 공기 유량 산정에 관한 연구

Copyright Ⓒ 2022 KSAE / 197-02

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The battery thermal management system(BTMS) is essential in the performance and long lifespan of lithium-ion battery packs used in electric vehicles(EVs). In the present work, the cooling performance of an air-cooled battery pack was investigated by estimating appropriate air flow rate for various C-rates. This study sought to provide a basic strategy to enable optimized cooling for an air-cooled battery pack. For this purpose, the heat flux of an NCR18650B cylindrical battery was obtained using the electro-thermal model. CFD simulations were subsequently conducted for the battery pack. The appropriate air flow rate for maintaining the battery temperature at 25~40 oC was evaluated in terms of maximum(average) cell temperatures and difference between two temperatures. Results show that with increasing C-rate, the suitable range of air flow rate increases for optimized cooling. It is expected that the data from this study can effectively contribute to the setup of robust air-cooled BTMS.

Keywords:

Lithium-ion battery, Battery thermal management, Battery pack, Air flow rate, C-rate, CFD키워드:

리튬-이온 배터리, 배터리 열관리, 배터리 팩, 공기 유량, 방전율, 전산유체역학1. 서 론

최근 다양한 산업에서 많은 화석연료의 사용으로 인한 온실가스의 발생으로 지구 온난화가 가속화되고 있다. 이러한 온실가스 배출을 저감하기 위하여 교통수단 중 가장 많은 비중을 차지하는 차량의 배출가스 규제가 점점 엄격해지고 있는 추세이다. 실제 2019년 미국에서 교통 시스템이 온실가스 배출에 차지하는 비중은 29 %로 조사되었다.1) 이러한 엄격한 환경 규제에 대응하기 위해 전 세계 자동차 업체들은 전기를 보조 동력으로 이용하는 하이브리드 자동차(HEV)와 전기자동차(EV) 등 친환경 차량을 적극적으로 개발, 출시하고 있다. 차량에 장착되는 배터리는 모터 구동을 위한 에너지를 공급하는 핵심 부품으로 전기자동차는 내연기관 대비 온실가스 배출량을 약 20 % 감소시키며, 친환경적으로 생산된 전기를 사용한다면 40 % 감소시킬 수 있다. 전기자동차의 본격적인 시장 확대를 위한 주요한 도전 중 하나는 높은 에너지 밀도와 파워를 가진 배터리의 적용이다. 이것은 전기자동차의 일 충전 주행거리를 높이기 위해서도 필수적인 과제이다.2,3)

전기자동차에 탑재되는 배터리로 가장 주목받고 있는 배터리는 높은 전압, 에너지 밀도, 낮은 자가 방전율과 긴 수명을 가진 리튬-이온 배터리이다. 우수한 성능 구현과 내구성 유지를 위한 배터리의 바람직한 작동 온도는 25~40 oC로 비교적 좁은 범위이다. 작동 온도가 너무 높은 경우에는 열 폭주(Thermal-runaway) 현상이 야기되어 배터리의 안전 문제까지 발생할 수 있다.4-7)

따라서 다양한 작동 조건 하에서 배터리를 적정 온도에서 작동할 수 있도록 하는 배터리 열 관리 시스템의 구축이 성능, 효율, 내구성 측면에서 필수불가결한 요소가 된다. 이의 구현을 위해서는 리튬-이온 배터리의 열적 특성을 정확하게 파악하고 최적의 냉각을 제공하는 것이 주요 과제이다. 배터리에서 발생하는 열을 제거하기 위한 배터리 팩 냉각 방식에는 공기 냉각, 액체 냉각 방식이 있으며, 공기 냉각은 액체 냉각보다 냉각 장치 비용이 저렴하고 부피도 적게 차지하는 장점이 있다. 최근에는 상변화 물질(Phase change material) 냉각도 새로운 배터리 냉각 방안 중 하나로 관심의 대상이 되고 있으나 공기 냉각과 액체 냉각이 제품화된 배터리 냉각에는 주로 적용되고 있다.8-12)

배터리 팩의 냉각 성능 개선을 위한 연구에서는 다양한 배터리의 작동 조건에 따라 배터리 내에서 발생하는 열량을 정확하게 파악하는 것이 필수적이다. 단일 배터리의 발열량을 추정하기 위한 방법으로 대표적으로 전기-화학(Electro-chemical) 모델, 전기-열(Electro-thermal) 모델의 2가지가 주로 사용되고 있다. 전기-화학 모델은 배터리 내부의 리튬-이온 농도, 전류밀도 등 전기화학 반응을 모두 고려하여 배터리 발열을 산출하는 방식으로 많은 계산 용량을 요하므로 해석 시 부담이 크다. 반면 전기-열 모델은 전기-화학 모델을 보다 간소화한 것으로 화학적 파라미터들을 최소화하여 다양한 조건 하에서 계산을 효과적으로 수행할 수 있는 장점이 있다.13-15)

자동차의 다양한 주행 조건(정지, 등속, 가속, 감속 등)에서 요구되는 파워와 토크 특성에 따라 배터리 방전율은 변화하며 특히 가속 상황에서 모터는 순간적으로 큰 출력을 필요로 하므로 배터리는 높은 방전율로 작동되어야 한다. 이 때 배터리의 온도는 급격히 높아지므로 발생된 열이 적절한 방식으로 방출되어야 한다.

따라서 EV 배터리 열 관리 시스템 설계 시 열 발생 프로세스를 이해하고 배터리 팩 내 온도 분포를 파악하는 것이 중요하고 이를 이용하여 다양한 배터리 작동 조건 및 배터리 방전율에 맞는 최적 유량으로 배터리 팩을 냉각하는 것이 한정된 전기를 이용하는 전기자동차에서 중요한 주행거리를 늘리고 차량의 효율 향상에 직접 기여할 수 있는 것으로 인식되고 있다.5,15)

하지만 이와 관련된 체계적인 연구는 아직 부족한 실정이다. 진행된 연구 중 Chen 등12)은 공기-액체 혼합 냉각 방식 배터리 팩에서 대리 모형을 이용한 반응 표면 방법론과 파라미터 별 민감도 분석을 통하여 냉각 공기 입구 유속이 배터리 팩 최고 온도와 온도 편차에 큰 영향을 미침을 설명하였다. 연구 결과에서 높은 유속이 오히려 배터리의 온도 편차를 증가시키는 결과를 얻었으며, 최적의 유량으로 설정했을 시에는 비슷한 파워로 냉각 효율을 높일 수 있음을 제시하였다.

본 논문에서는 배터리 열 관리 기초 연구의 일환으로 공랭식 배터리 팩을 대상으로 냉각 성능 비교를 위해 각 방전율에 따른 적정 공기 유량 범위를 고찰하였다. 이를 위해 상용 CFD 해석 프로그램인 AVL사의 FIRE M을 사용하여 해석적 연구를 진행하였다. 첫째로 전기-열 모델을 적용한 단일 원통형 배터리 모델링을 통해 방전율에 따른 배터리 발열량을 산출하였다. 둘째로 산출된 발열량을 9개의 원통형 배터리로 이루어진 배터리 팩에 적용해 각 방전 조건에서 CFD 열 해석을 수행하였다. 그리고 이 결과들을 비교, 분석하여 배터리 팩 내 배터리의 온도를 25~40 oC로 유지할 수 있는 적정 공기 유량을 산정하고 그 경향을 파악하였다.

2. 배터리 팩 CFD 해석

2.1 해석 대상

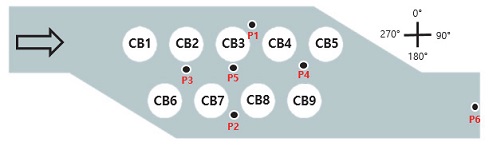

본 연구에서는 9개의 원통형 리튬-이온 배터리로 구성된 공랭형 배터리 팩을 적용하였다. Fig. 1에 연구에 사용된 단순 리튬-이온 배터리 팩의 형상을 나타내었다. 공기 냉각 배터리 팩으로 단위 배터리 간 일정 간격을 유지하는 형태로 설계되어 방전 시 배터리의 최고 온도를 줄이고 셀 간 온도 균일성이 증대될 수 있도록 고려되었다.

2.2 단일 원통형 배터리 셀 모델링

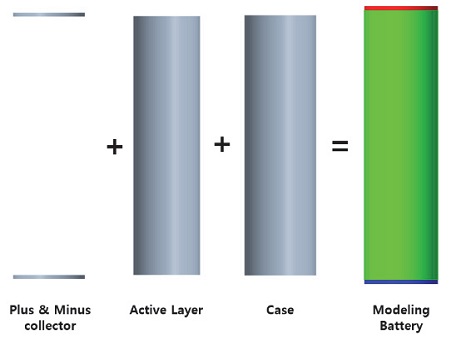

본 연구에 사용된 배터리는 파나소닉(Panasonic) NCR18650B이다. 방전율에 따른 단일 배터리의 발열량 산정을 위해 단일 원통형 배터리 모델링을 진행하였다. 이를 위해 CAD 프로그램인 Creo를 이용하여 Fig. 2와 같이 양극, 음극, 반응층, 케이스의 4개 부분으로 원통형 배터리를 모델링하였다. 배터리 셀 각 부분에 대한 물성치와 제원은 Table 1에 정리하여 나타내었다. 이 배터리의 특성 중 정격 전압, 용량이 FIRE M에서 지원하는 전기-열 모델에 이용되었다. 이 모델에 이용된 방정식은 Shepherd, Unnewehr, Nasar, and Nernst에 의해 만들어진 전압 균형 방정식으로 식 (1)과 같이 전류, 온도, 잔존 용량(SoC), 시간의 함수로 표시할 수 있다.16)

| (1) |

식 (1)은 경험적 전압 균형 식으로 개회로 전압 VOC에서 전류와 온도 조건에 따른 과전압 η를 빼는 방식으로 식 (2)와 같이 나타낼 수 있다.

| (2) |

식 (2)에서 ηI,T와 ηdyn은 각각 전류와 온도에 의한 효과로 발생하는 과전압, 배터리 동적 조건에서 발생하는 과전압을 나타내며 우변 3개 항들은 식 (3) ~ (5)를 이용하여 각각 모델링하였다.16)

| (3) |

여기서 식 (3)의 KI,T는 전류 및 온도에 대한 피팅 파라미터, 전류값, 공칭용량, 배터리 온도와 공칭용량, 기준 값의 온도 차의 함수로 식 (4)와 같이 계산된다. 식 (2)의 ηI,T는 식 (5)와 같이 Charge factor(방전 조건에서는 1)와 전류 및 온도에 대한 피팅 파라미터, 전류값, 공칭용량, 배터리 온도와 공칭용량, 기준 값의 온도 차의 함수로 나타낼 수 있다. 본 연구에서는 배터리의 동적 조건에서 발생하는 과전압 ηdyn은 고려하지 않았다.16)

| (4) |

| (5) |

배터리의 잔존 용량은 전류를 적분하여 식 (6)과 같이 계산하였다.16)

| (6) |

Table 1에 제시된 값들을 바탕으로 각 부분을 모델링 한 후, 배터리의 방전 특성 및 성능을 나타내는 전류-전압(I-V) 곡선을 AVL FIRE M에서 제공하는 배터리 모델링 기능을 이용해 개회로 전압, 전류, 온도 피팅 파라미터 값을 각각 적용하여 CFD 해석에 사용하였다. 적용된 피팅 파라미터 특성 값을 Table 2에 나타내었다.

OCV, current, and temperature fitting parameters used for the electro-thermal model of a single cylindrical battery simulation

단일 배터리 해석 CFD 해석의 결과로 얻어진 배터리 내 발열량은 시간이 지남에 따라 점차 상승하다가 시간이 경과하면 일정한 값으로 수렴하는 형태를 나타낸다. 본 연구에서는 정상 상태에 대한 해석이 수행되는 점을 감안하여 전체 배터리 방전 시간에 따라 발생하는 발열량을 적분하여 그 평균값을 발열량으로 설정해 CFD 해석을 진행하였다.

2.3 CFD 해석 및 해석 조건

CFD 해석을 위해 적용된 지배방정식은 운동량 방정식, 에너지 방정식 등이며, 그 중 대표적인 지배방정식을 식 (7) ~ (9)에 각각 나타내었다.

보존 법칙

| (7) |

운동량 보존식

| (8) |

에너지 보존식

| (9) |

본 연구에서는 배터리 팩을 구성하는 9개의 원통형 단일 배터리의 방전율은 모두 동일하게 지정하였다. 배터리 최고 온도가 최적 동작 온도 범위의 중간 값인 32 oC가 되도록 해석을 통하여 기준 유량을 선정하였다. 이를 기준으로 동일한 간격으로 기준 유량보다 큰 2개의 유량 조건, 기준 유량보다 작은 2개의 유량 조건을 선택, 총 5개 유량에 대해 CFD 해석을 진행하였다.

입구 공기 유속을 감안하였을 때 마하 수(Ma) 0.3 이하이므로 비압축성 유체로 취급하였고 중력의 영향은 무시하였다. 난류 모델은 FIRE M에서 제공되는 RANS k-zeta-f 모델을 사용하였다.

배터리 팩의 벽면은 실험에서 아크릴로 제작된 특성을 반영하여 단열 조건으로 설정하였다. 해석에 사용된 경계조건을 Table 3에 정리하여 나타내었다.

2.4 해석 과정

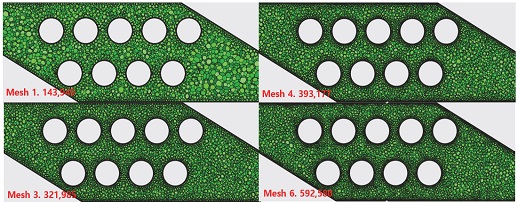

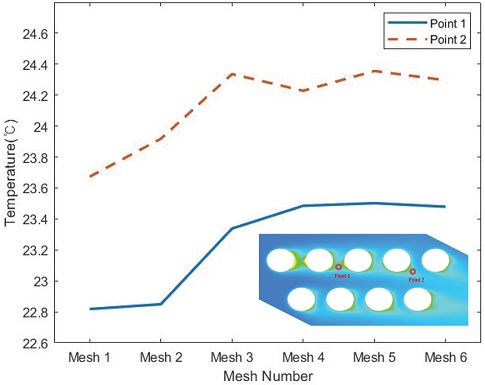

본 연구에 적용된 수치 해석의 검증을 위한 첫 단계로 적절한 격자 수를 정하기 위해 격자 민감도(Grid dependence) 해석을 진행하였다. 해석에 사용된 다양한 해석 격자 모델을 Fig. 3에 제시하였다. 격자 민감도 해석은 총 6개의 격자(140000~590000)에 대해 진행되었다. 적절한 격자 수를 결정하기 위해 Fig. 4에서 나타낸 바와 같이 해석을 통해 얻어진 배터리 팩의 2개 지점(Point 1, 2)의 온도를 기준으로 하여 적용된 격자의 수렴성을 검토하였다.

온도 값의 수렴이 본격적으로 나타나는 Mesh 4 (= 격자 수: 398171개)로 기본 해석 격자를 정하고 해석을 수행하였다.

3. 결과 및 토론

3.1 CFD 해석 결과 검증

CFD 해석 결과의 타당성을 확보하기 위하여 해석 결과를 기존 논문17)의 배터리 팩 온도 측정 실험 결과와 비교하였다. Table 4에 방전율 1 C 조건에서 배터리 팩 내 3개의 지점(Fig. 1의 P1, P2, P6)에서 실험 데이터와 비교한 결과를 나타내었다. 배터리 팩의 3개 지점에서 실험값과 CFD 해석에 의한 온도가 거의 유사한 값을 나타냄을 알 수 있다.

시뮬레이션과 실험 결과의 차이는 첫째, 실험 시 9개의 배터리 발열량이 모두 동일한 상태일 수는 없지만 해석에서는 동일하게 지정되었고, 둘째는 배터리 발열량 계산 시 성능 데이터에 영향을 크게 받는데 동적 상태에서 변화하는 배터리 성능 효과가 적절하게 고려되지 못했기 때문으로 분석된다.

3.2 적정 공기 유량 분석

본 연구에서는 공랭식 배터리 팩의 적정 공기 공급 유량을 산정하기 위해 3개의 평가 인자를 선정하여 결과 분석에 활용하였다.

3가지 인자는 (1) 배터리 최고 온도(Tmax), (2) 평균 온도(Tmean), (3) 최고 온도와 평균 온도 간 온도 차(∆T)이다.

최고 온도는 배터리 표면에서의 최고 온도로 냉각 성능을 나타내는 지표이며 낮을수록 좋다. 평균 온도는 배터리 표면에서의 평균 온도로 모든 지점에서의 평균값이며, 배터리 팩의 냉각 효율을 제시하는 지표로 적정 범위에 있도록 배터리가 작동되는 것이 바람직하다. 온도 차이는 배터리 표면에서 최고 온도와 평균 온도 차이로 온도 분포의 균일도(Uniformity)를 나타내는 인자로 적을수록 유리하다.

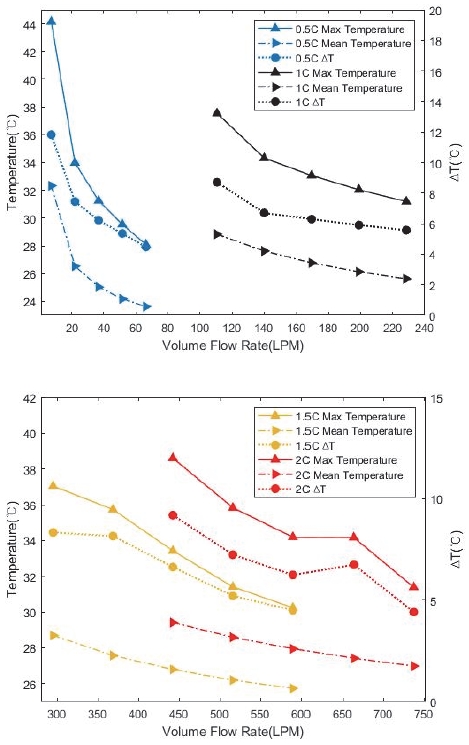

방전율을 0.5 C부터 2 C까지 증가시킴에 따라 배터리 팩 내의 배터리 표면 최고 온도와 평균 온도의 변화는 Fig. 5와 같다. 배터리의 최고 온도는 모든 방전율에서 유량이 증가함에 따라 감소하는 경향을 보였다. 특히 0.5 C에서 공기 유량에 따른 최고 온도 감소율이 가장 크고 방전율이 증가하면서 점점 감소하다가 2 C에서 가장 작았다.

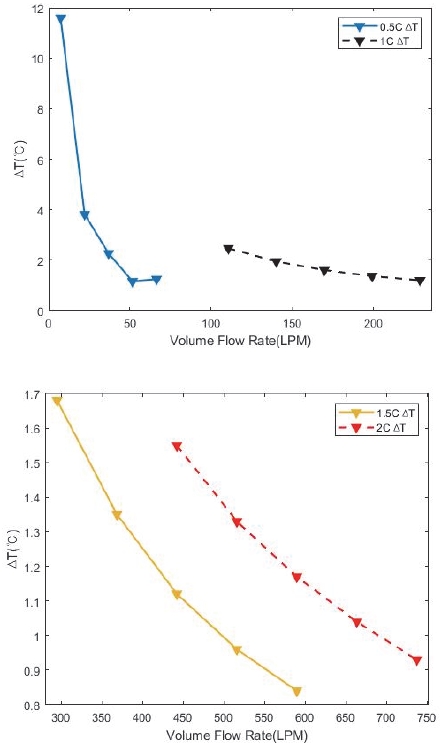

Maximum temperature, mean temperature and the difference in max and mean temperatures with air flow rate under four different C-rates

배터리 평균 온도는 모든 방전율에서 유량이 증가함에 따라 최고 온도와 같이 감소하는 경향을 보였다. 방전율이 증가함에 따라 유량이 증가하는 것 대비 평균 온도가 낮아지는 비율은 감소하였다. 최고 온도와 평균 온도의 온도 차는 모든 방전율에서 유량이 증가함에 따라 배터리 평균 온도가 낮아지는 것 대비 최고 온도가 낮아지는 비율이 더 크기 때문에 마찬가지로 감소하는 경향을 보인다.

배터리 팩을 통과한 공기가 냉각한 열량을 산정하기 위해 식 (10)과 같이 공기가 제거한 열량()을 정압 비열(Cp), 질량 유량(), 배터리 팩의 입⋅출구 온도 차(∆Tpack)를 이용하여 계산하였다.

| (10) |

방전율 변화에 따른 배터리 팩 입⋅출구 간 공기 온도 차를 Fig. 6에 비교하여 나타내었다.

The plot of temperature difference between battery pack inlet and outlet with air flow rate under four different C-rates

배터리 팩의 입⋅출구 온도 차이는 모든 방전율에서 유량이 증가할수록 감소하는 경향을 보임을 알 수 있다.

낮은 방전율에서 높은 방전율로 갈수록 동일한 최고 온도를 유지하기 위해 요구되는 입구 공기 유량 조전에서 입⋅출구 간 온도 차는 감소하였다.

즉, 배터리 최고 온도 32 oC 정도를 유지하기 위한 유량은 0.5 C에서 22.1 LPM(L/min), 1 C에서 140 LPM, 1.5 C에서 442 LPM, 2 C에서 663 LPM이었으며, 방전율 별 입⋅출구 온도 차는 각각 3.82 oC, 1.95 oC, 1.12 oC, 1.04 oC였다. 이를 통해 0.5 C에서는 입구 유량의 영향을 상대적으로 크게 받는 반면, 2 C에서는 입구 유량의 영향이 상대적으로 줄어듦을 파악할 수 있다.

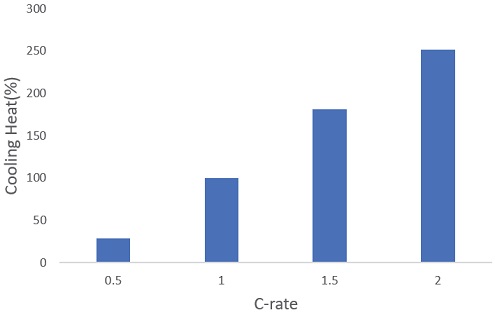

Fig. 7은 방전율에 따라 팩을 통과한 공기가 흡수한 열량을 나타낸 것인데 방전율 1 C에서 흡수한 열량을 100 %로 하였을 때 상대적인 값으로 표시되었다. 방전율에 따라 배터리 팩을 통과하면서 공기가 흡수한 열량은 증가함을 알 수 있다. 하지만 각 방전율에서 적용된 5개의 유량 조건에서 공기가 배터리 팩에서 흡수한 열량에는 차이가 없음을 알 수 있었다. 이는 입구 공기 유량이 작은 경우 입⋅출구 온도 차가 증가하고 입구 공기 유량이 증가한 경우에는 팩의 입⋅출구 온도 차가 감소하였기 때문이다. 공기 유량이 증가하면 공기 공급을 위한 펌프 소모 동력 또한 증가하므로 냉각 효율이 감소한다. 따라서 동일한 냉각 성능을 구현하기 위하여 공기 유량을 증가시키는 것은 배터리 냉각 설계 측면에서 효율적인 방안이 아님을 파악할 수 있다.

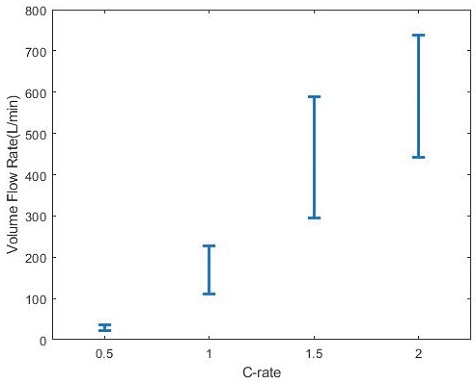

본 연구에서 설정한 방전율 조건에 대하여 최고 온도가 40 oC를 넘지 않으면서 평균 온도는 25 oC 이상으로 유지할 수 있는 최적 유량을 산정하여 그 범위를 Fig. 8에 도시하였다. Fig. 8에서 나타낸 바와 같이 방전율이 증가함에 따라 냉각을 위해 요구되는 유속 범위가 급격하게 증가하는 것을 알 수 있다. 특히 이를 통해 차량이 가속하는 상황과 같이 배터리가 고 부하로 방전되는 경우에는 요구되는 유속의 범위가 넓은 만큼 최적 유량으로 배터리 팩 냉각을 구현하는 것이 배터리 열관리 시스템의 효율성 개선 측면에서 중요함을 알 수 있다.18)

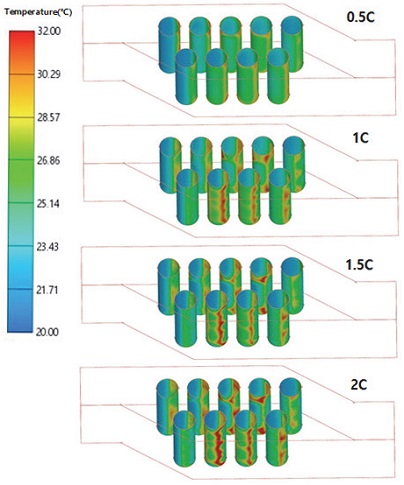

본 절에서는 방전율 별 유사한 최고 온도를 나타내는 공기 유량을 기준으로 선정한 조건에서 배터리 팩 내에서 최고 온도의 위치 및 분포를 분석하였다. Fig. 9는 4개의 방전율 조건에서 최고 온도의 분포를 비교하여 나타낸 것이다.

0.5 C의 경우 배터리 팩을 통한 작은 공기 유량으로 인한 느린 유속 때문에 배터리와 배터리 사이 공간에 유동이 효과적으로 도달하지 못하여 발생하는 최고 온도 영역이 존재함을 알 수 있다. 방전율이 증가할수록 빠른 유속으로 냉각이 잘 되는 편이지만 배터리 팩 형상에 의해 상대적으로 냉각 공기가 잘 도달하지 못하는 배터리 팩 하단 부분에서 최고 온도의 위치가 나타남을 알 수 있다. 또한 방전율이 커짐에 따라 배터리 팩 하단 부의 최고 온도 영역이 증가하는 경향을 나타내는데 2 C 조건의 경우 배터리 팩 하단 부의 면적이 더욱 증가한 것을 알 수 있다.

4. 결 론

본 연구에서는 배터리 열 관리 연구의 일환으로 원통형 배터리 9개로 구성된 공랭식 배터리 팩에 대해 방전율 변화에 따른 배터리 팩의 냉각 특성을 파악하였다. 이를 통해 배터리가 최적 성능을 구현할 수 있는 온도를 유지하도록 배터리 팩 냉각 성능을 확보할 수 있는 적정 유량을 산정하였다. 연구에서 얻어진 결과는 다음과 같다.

- 1) 배터리 최고 온도는 모든 방전율에서 냉각 유량이 증가함에 따라 감소하는 경향을 보였다. 방전율이 낮은 0.5 C에서 공기 유량에 따른 변화율이 가장 크고, 방전율이 증가한 2 C에서 가장 작았다.

- 2) 배터리 평균 온도는 공기 유량이 증가함에 따라 감소하는 경향을 보였으나, 최고 온도보다 감소하는 비율은 작다. 배터리 온도 차이도 역시 감소하였다.

- 3) 배터리 팩의 입⋅출구 온도 차는 방전율이 증가함에 따라 동일한 온도를 유지하기 위해 필요로 하는 유량 조건에서 감소하는 경향을 보인다.

- 4) 방전율 별 배터리 최고 온도가 40 oC를 넘지 않으면서 평균 온도가 25 oC 이상으로 유지할 수 있는 적정 유량의 범위는 방전율이 증가할수록 급격하게 증가하는 경향을 나타낸다.

본 논문에서 제시된 연구 접근법은 단순 형상의 배터리 팩에 대해 적용하고 그 결과를 실험 값과 검증하였지만 밀집된 배터리를 포함하는 복잡한 형태의 차량형 배터리 팩에도 적용 가능한 개념으로 최적 유량 산정에 사용될 수 있을 것으로 판단된다. 또한 본 결과는 공기 냉각 방식 배터리 열 관리 시스템 구축을 위한 배터리 팩 작동 제어 전략 마련을 위한 데이터 확보에도 기여할 수 있을 것으로 생각된다.

Nomenclature

| A : | current fitting parameter, hour |

| C1, C2, C3, C4 : | temperature fitting parameters |

| Cp : | specific heat at constant pressure, J/kg K |

| Fc : | charge factor |

| g : | gravitational acceleration, m/s2 |

| H : | total enthalpy per unit mass |

| I : | current, A |

| K : | OCV fitting parameter, V |

| : | mass flow rate, kg/s |

| P : | pressure, Pa |

| Q : | nominal battery capacity, mAh |

| Qmax : | maximum battery capacity, mAh |

| Rl : | current fitting parameter, V⋅h |

| SoC : | state of charge |

| T : | temperature, oC |

| U : | flow velocity, m/s |

| Vcell : | cell voltage, V |

| Voc : | open circuit voltage, V |

| : | source or sink of Φ per unit mass and unit time |

| : | local diffusion flag of Φ per unit time |

| ΔT : | temperature difference, oC |

| η : | over-potential, V |

| λ : | thermal conductivity, W/m⋅k |

| ρ : | density, kg/m3 |

| Φ : | corresponding property |

Acknowledgments

A part of this paper was presented at the KSAE 2021 Spring Conference

본 연구는 AVL의 University Partnership Program 지원으로 수행되었으며, 이에 감사의 뜻을 표합니다.

References

- United States Environmental Protection Agency, Sources of Greenhouse Gas Emissions, https://www.epa.gov/ghgemissions/sources-greenhouse-gas-emissions, , 2021.

-

N. Omar, M. A. Monem, Y. Firouz, J. Salminen, J. Smekens, O. Hegazy, H. Gaulous, G. Mulder, P. Van den Bossche, T. Coosemans and J. Van Mierlo, “Lithium Iron Phosphate Based Battery–Assessment of the Aging Parameters and Development of Cycle Life Model,” Applied Energy, Vol.113, pp.1575-1585, 2014.

[https://doi.org/10.1016/j.apenergy.2013.09.003]

- T. Otgonpurev, G. S. Ko and Y. C. Park, “A Study on the Thermal Characteristics of Cooling System for Securing Battery Stability in Electric Vehicle,” Korea Society of Geothermal Energy Engineers, Vol.16, No.2, pp.7-12, 2020.

-

Y. Deng, C. Feng, J. E, H. Zhu, J. Chen, M. Wen and H. Yin, “Effects of Different Coolants and Cooling Strategies on the Cooling Performance of the Power Lithium Ion Battery System: A Review,” Applied Thermal Engineering, Vol.142, pp.10-29, 2018.

[https://doi.org/10.1016/j.applthermaleng.2018.06.043]

-

J. Zhang, X. Wu, K. Chen, D. Zhou and M. Song, “Experimental and Numerical Studies on an Efficient Transient Heat Transfer Model for Air-cooled Battery Thermal Management Systems,” Journal of Power Sources, Vol.490, Paper No. 229539, 2021.

[https://doi.org/10.1016/j.jpowsour.2021.229539]

-

J. H. Choi and H. S. Park, “Improved Cooling Performance by Staggered Cell Arrangement of Lithium-ion Battery Pack,” Transactions of the Korean Society of Mechanical Engineers-B, Vol.43, No.5, pp.307-311, 2019.

[https://doi.org/10.3795/KSME-B.2019.43.5.307]

-

Q. Wang, P. Ping, X. Zhao, G. Chu, J. Sun and C. Chen, “Thermal Runaway Caused Fire and Explosion of Lithium-ion Battery,” Journal of Power Sources, Vol.208, pp.210-224, 2012.

[https://doi.org/10.1016/j.jpowsour.2012.02.038]

-

L. H. Saw, Y. Ye, A. A. O. Tay, W. T. Chong, S. H. Kuan and M. C. Yew, “Computational Fluid Dynamic and Thermal Analysis of Lithium-ion Battery Pack with Air Cooling,” Applied Energy, Vol.177, pp.783-792, 2016.

[https://doi.org/10.1016/j.apenergy.2016.05.122]

-

H. Liu, Z. Wei, W. He and J. Zhao, “Thermal Issues about Li-ion Batteries and Recent Progress in Battery Thermal Management Systems: A Review,” Energy Conversion and Management, Vol.150, pp.304-330, 2017.

[https://doi.org/10.1016/j.enconman.2017.08.016]

-

D. Bernardi, E. Pawlikowski and J. Newman, “A General Energy Balance for Battery Systems,” Journal of The Electrochemical Society, Vol.132, No.1, pp.5-12, 1985.

[https://doi.org/10.1149/1.2113792]

-

G. Zhang, L. Cao, S. Ge, C. Y. Wang, C. E. Shaffer and C. D. Rahn, “In Situ Measurement of Radial Temperature Distributions in Cylindrical Li-Ion Cells,” Journal of The Electrochemical Society, Vol.161, No.10, A1499-A1507, 2014.

[https://doi.org/10.1149/2.0051410jes]

-

S. Chen, X. Wei, A. Garg and L. Gao, “A Comprehensive Flowrate Optimization Design for a Novel Air-Liquid Cooling Coupled Battery Thermal Management System,” Journal of Electrochemical Energy Conversion and Storage, Vol.18, No.2, Paper No.021008, 2021.

[https://doi.org/10.1115/1.4048538]

- S. Baek, S. Yu and H. -S. Kim, “Experimental Study of Cooling Performance Comparison of a 18650 Li-ion unit Battery Module(Air Cooling vs. PCM-based Cooling),” Trans. of the Korean Hydrogen and New Energy Society, Vol.29, No.2, pp.212-218, 2018.

- T. W. Kang, K. S. Yoo and J. H. Kim, “Analysis and Experiment Verification of Heat Generation Factor of High Power 18650 Lithium-Ion Cell,” The Transactions of the Korean Institute of Power Electronics, Vol.24, No.5, pp.365-371, 2019.

-

S. Basu, K. S. Hariharan, S. M. Kolake, T. Song, D. K. Sohn and T. Yeo, “Coupled Electrochemical Thermal Modelling of a Novel Li-ion Battery Pack Thermal Management System,” Applied Energy, Vol.181, pp.1-13, 2016.

[https://doi.org/10.1016/j.apenergy.2016.08.049]

- W. S. Choi, H. -S. Kim, J. H. Im and S. H. Choi, “Electrochemical Modeling of Cylindrical Type of Lithium-ion Battery According to Discharge Conditions,” KSAE Fall Conference Proceedings, pp.1183-1188, 2019.

-

C. H. Sim and H. -S. Kim, “Basic Investigation into the Validity of Thermal Analysis of 18650 Li-ion Battery Pack Using CFD Simulation,” Transactions of the Korean Hydrogen and New Energy Society, Vol.31, No.5, pp.489-497, 2020.

[https://doi.org/10.7316/KHNES.2020.31.5.489]

- S. K. Lee and H. -S. Kim, “A Study on the Estimation of Optimized Air Flow Rate with C-rate for Simplified Cylindrical Lithium-Ion Battery Pack Using CFD Analysis,” KSAE Spring Conference Proceedings, p.811, 2021.