엔진 센서 신호를 이용한 실화 진단에 관한 연구

Copyright Ⓒ 2022 KSAE / 196-10

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium provided the original work is properly cited.

Abstract

The car engine cylinder is where fuel and air mix to make way for combustion. However, misfire may occur when there is a problem in the combustion process. Misfire can lead to increased emissions and abnormal engine vibration. Still, if the misfire problem is left unattended for a long time, it may damage expensive parts like the catalyst and the DPF(Diesel Particulate Filter). Therefore, it is very important to check the cylinder for misfire to reduce emissions and improve the durability of the engine. The objective of this study is to propose a method to diagnose misfire promptly by measuring abnormal cylinder vibration, in which the Knock Sensor, CKP, and CMP installed in the actual engine are used. The Knock Sensor detects vibration by installing the piezo component inside to convert the vibration magnitude into voltage form. However, an additional device is required to measure sensitive vibration changes. The Amplifier & Filter(AF) is designed to amplify the Knock Sensor's low voltage and eliminate unnecessary signals. Then, it is installed on the experimental engine. Also, the magnitude of the generated vibration of each combusting cylinder is analyzed by synchronizing CKP(crankshaft position sensor) and CMP(camshaft position sensor) with the Knock Sensor Signal. The measurement in the experiment is performed by removing the Fuel injector connector to produce normal engine vibration and misfire. Finally, the time domain method is used to analyze the measured vibration signal.

Keywords:

Knock sensor, CKP(Crankshaft position sensor), CMP(Cam shaft position sensor), Engine misfire, Engine vibration, Amplifier & Filter키워드:

노크센서, 크랭크각도센서, 캠각도센서, 엔진 실화, 엔진 진동, 앰프필터1. 서 론

자동차 엔진은 고출력, 저진동 지향으로 다기통화 되어왔다. 실린더 내부에서는 연료와 공기가 일정 비율 섞이고 점화되어 폭발이 이루어지고 있으며, 이러한 연소과정에서 문제가 발생 할 경우 실화(Misfire)가 발생하여 실린더간 출력 불균형(Power blance fault)을 초래한다. 이는 배출가스 증가, 비정상 진동이 발생되나 최근 엔진의 전자제어 기능(Fail safe)향상으로 운전자는 이를 장기간 방치하여 고가의 촉매와 DPF(Diesel Particulate Filters)의 파손으로 이어진다.1) 따라서 Misfire가 발생되는 실린더를 찾아내는 진단 기술은 배출가스 저감과 엔진의 내구성 향상을 위해 매우 중요하다. 관련 연구는 크게 2가지로 나뉜다. 첫째는 전달함수를 이용하는 것으로 엔진의 rpm 변동을 이용하거나2) 실화 발생에 따르는 변화하는 크랭크축의 각속도를 이용하여 전달함수를 구하여 역필터링(Inverse filtering)하고 압력 신호를 이용하는 방법이 있다.3,4)이러한 방법은 전달함수를 개별 엔진마다 구해야 한다는 번거로움이 있다. 둘째는 압력센서(CPS: Cylinder Pressure Sensor)를 이용한 것으로 직접 연소실에 장착하는 방법이다. 이 방식은 정확한 측정이 가능하나, 고비용, 설치의 번거로움, 압력센서의 내구성 등의 문제를 가지고 있다.5) 따라서 본 연구에서는 전달함수와 압력센서를 이용한 방법 대신 Misfire 발생 시 비정상 진동을 유발하는 엔진의 진동 신호를 측정하여 진단하는 새로운 방법을 이용한다. 이를 위해 기존 엔진에 장착되어있는 센서(Knock sensor, CKP, CMP)를 이용하여 개별실린더의 진동을 측정하고 분석하는 방법을 제시한다.

CKP(Crankshaft position sensor)와 CMP(Cam shaft position sensor)를 이용해 개별 실린더의 폭발 타이밍을 파악하고, Knock sensor를 이용해 폭발 순간의 진동을 측정하면, 연쇄 적인 엔진의 폭발 진동에서 개별 실린더의 폭발 순간 발생되는 진동의 크기를 알 수 있게 된다. 이를 위해 Knock sensor의 출력신호를 진동 특성 파악에 효과적인 신호로 변환하기 위한 신호변환회로(Amplifier & Filter: 이하 AF)를 설계하여 실험에 사용하였다. 설계된 장치를 이용한 Misfire 진단 실험은 정상진동 상황과 실화에 의한 비정상진동 상황에서 각각 측정하였다. 측정된 진동신호를 분석하는 방법으로 시간영역해석7)방법을 사용하였다.

2. 실 험

2.1 실험내용 및 방법

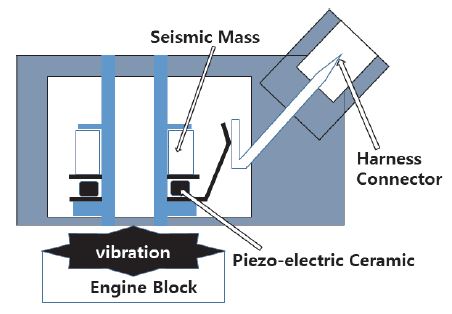

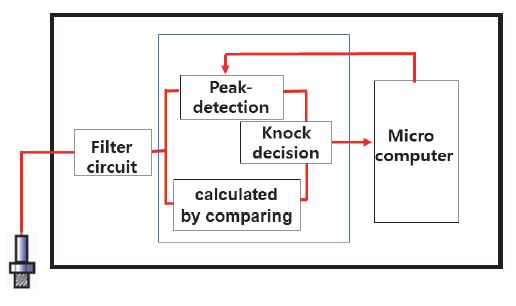

엔진의 크랭크축에 장착된 센서인 CKP와 캠축에 장착된 CMP는 Sprocket의 tooth 개수를 읽어들이고 Engine ECU는 이를 통해 피스톤의 TDC를 파악하여 연료분사와 점화 명령을 한다. 따라서 CKP와 CMP신호를 Oscillscope로 측정하여 분석하면 개별실린더내의 폭발 타이밍을 알 수 있다. 엔진의 실린더 블록 중앙에 장착된 Knock sensor는 Fig. 1과 같이 피에조 소자가 내장되어 엔진의 진동을 감지하여 전압으로 출력하여 Engine ECU로 보낸다. Engine ECU는 Knock sensor를 통해 계측된 진동 성분에서 노킹 영역(Knock Window: ATDC 10~60°)의 특정 주파수만을 필터링(Band pass filtering)한 신호를 통해 노킹으로 판정하여 점화시기를 지각시키는 명령을 내려 엔진을 보호한다. Engine ECU는 Fig. 2와 같이 Knock sensor에서 계측되는 신호의 특정 대역만 사용하여 노킹을 검출하는데 Knock sensor에서 출력 되는 신호는 엔진 진동의 모든 특징을 수반하고 있어 엔진 동작 특징에 따른 진동 특성을 검출할 수 있으며, 이것은 기존에 활용되었던 가속도 센서와 동일한 원리이다.7) 한편 Knock sensor는 엔진 진동에 대하여 매우 낮은 레벨의 전압출력 특징을 가지고 있으며 광범위한 주파수 범위를 포괄하고 있기 때문에 이를 실험에 적합한 신호를 얻기 위해서는 센서의 출력 신호를 증폭시키고, 필터링 시킬 필요가 있다. 따라서 본 연구에서는 신호변환 회로를 설계하여8) Knock sensor에 장착하고 CKP 및 CMP신호와 동기화 한다. 이를 공회전 정상 진동 상황과 Misfire시의 비정상 진동 상황(연료 인젝터 커넥터 탈거)에서 오실로스코프로 측정하여 엔진 실린더의 개별 폭발 시 발생 되는 진동량을 파악한다. 진동 특징을 분석하는 방법으로 시간영역 해석기법중 RMS, Peak to peak, Crest factor방법을 이용하였고 최종적으로 실화 발생 시 개별실린더의 진동 특성을 정상 상태와 비교하여 고찰한다.

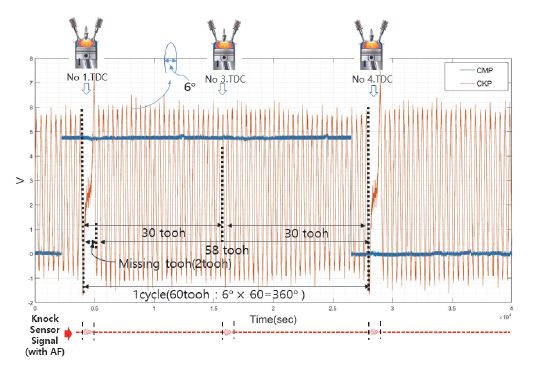

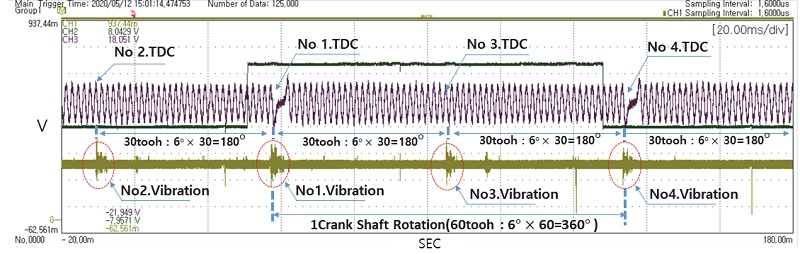

2.2 개별실린던 진동 측정을 위한 신호처리 설계

실험에 사용된 CKP는 홀소자 방식으로 엔진 블럭에 설치되며 크랭크축과 일체로 되어 있는 Target wheel의 Tooth를 감지하여 아날로그 파형을 출력하고 이를 Engine ECU로 보낸다. CKP는 Target wheel은 60개의 Tooth를 가지고 있기 때문에 1개의 각도는 크랭크축이 6° 회전한 각도가 된다. 또한 60개의 돌기 중에서 2개를 없애고 그 부분을 참조점(Missing tooth)으로 정의하였다. 즉, 참조점으로부터 30개의 Tooth 간격은 크랭크축이 180°회전한 각도가 되며 본 실험에 사용된 4행정 엔진의 기준으로 30개의 Tooth간격으로 각 실린더가 폭발을 일으켜 진동을 유발하며, 크랭크축 2회전을 마치면 전 실린더가 1회 폭발을 마치게 된다. CMP는 홀소자 방식으로 캠축에 설치되어 있으며 캠축 1회전(크랭크축 2회전)당 1개의 펄스를 발생시킨다. 파형은 Low와 High의 2개의 형태만 존재한다. 피스톤의 위치를 판별하기 위해 CKP와 함께 이용되는데 CMP의 High 파형 지점에서 CKP의 참조점이 일치 할 경우가 1번 실린더의 압축 상사점으로 결정한다. Engine ECU는 입력된 CKP와 CMP신호를 기준으로 크랭크축이 180°회전 할 때 마다 순차적으로 3, 4, 2번의 실린더에 인젝터 구동 및 점화코일 제어 명령을 통한 연소를 진행한다. 따라서 Fig. 3과 같이 CKP와 CMP, Knock sensor 신호를 동기화 할 경우 개별 실린더의 폭발 진동을 측정 할 수 있다.

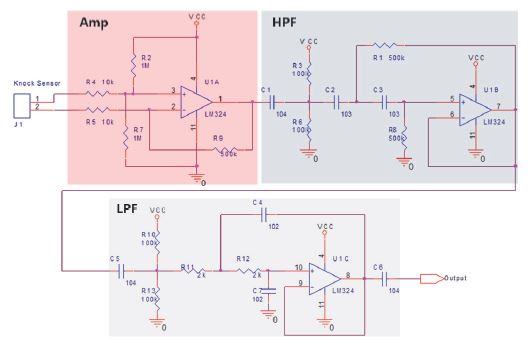

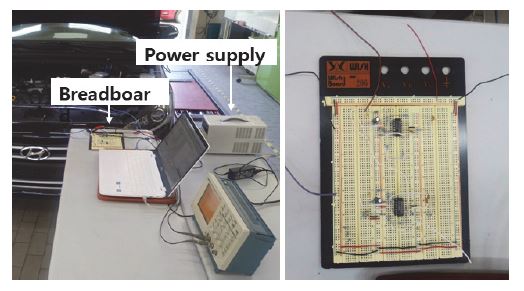

2.3 Knock Sensor의 출력 신호 성능 향상을 위한 회로 설계 및 실험 엔진

Fig. 4는 AF(Amplifier & Filter)설계도로서 증폭부, 필터부로 구성되어 있고, 엔진의 진동 특성을 고려해 Fig. 5의 브레이드 보드를 이용하여 반복 실험과 IC 및 저항의 튜닝과정을 거친 결과 전압 증폭도 Av=50, HPF의 차단주파수 fc=31.83 [Hz], LPF의 차단주파수 fc=79.58 [kHz]로 설계했다. 회로의 구동은 5 v(+DC)의 단전원을 이용했다. 실험 엔진은 현대자동차 아반떼(프로젝트명: MD)에 장착된 GDI 엔진이며 주행 거리는 약 30,000 KM이고 EMS(Engine Management System)와 Knock sensor는 KEFICO社의 제품이다. Table 1과 같이 Gasoline을 연료로 하며 엔진의 형식은 I-TYPE의 DOHC(Double Overhead Camshaft)이다. 4개의 Cylinder로 구성되며 점화순서는 1, 3, 4, 2(실린더 기준)이다.

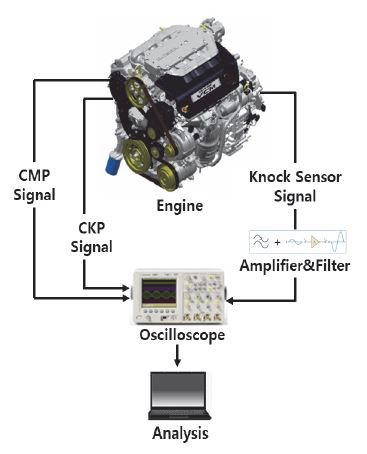

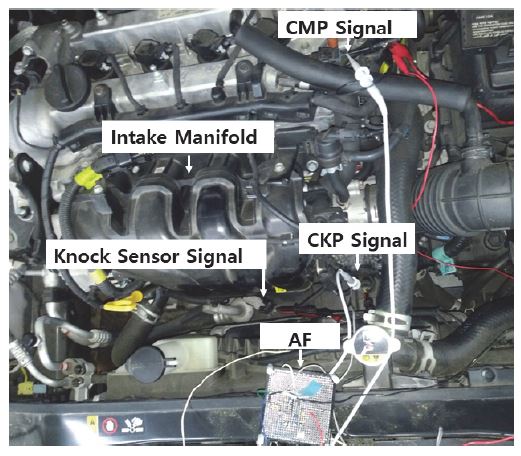

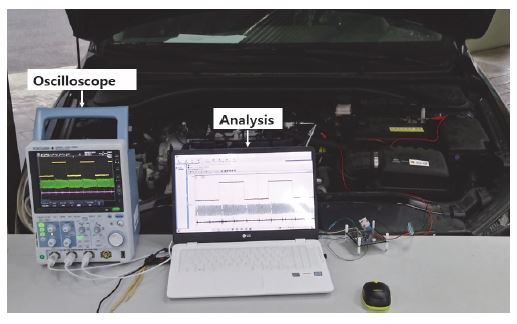

2.4 실험장치도

Fig. 6을 통해 실험도를 나타내었다. 공회전상태의 엔진에서 출력되는 CKP, CMP와 AF를 통과한 Knock sensor의 신호를 동시에 오실로스코프(YOKOGAWA社의 DLM3024 2.5 GS/s 200 MHz)로 측정하기 위해 실제 차량의 엔진에서 Fig. 7과 같이 셋팅하였다. 또한 오실로스코프에서 전달된 신호의 개별실린더의 진동 처리와 Time domain분석을 위해 Fig. 8과 같이 Excel과 Matlab를 이용하였다.

3. 실험결과 및 고찰

3.1 AF 성능

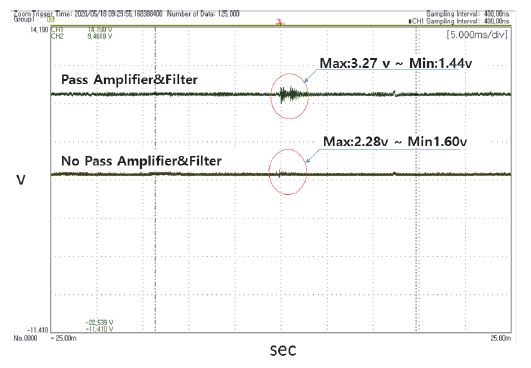

Fig. 9는 AF를 통과하기 전후에 대한 Knock sensor 신호를 측정한 것으로 폭발행정에서 발생 된 진동 신호가 AF 통과 전(No pass)에는 확인하기 힘들었으나, 통과 후(Pass)의 신호에서는 육안으로 확인가능했다. No pass 파형에서 Knock sensor의 전형적인 특징을 보여준다. 즉 Knock sensor의 낮은 출력 전압과 광범위한 주파수 대역 특성을 가지고 있어 공회전 상황과 같은 저진동에서는 반응하지 못하고 있음을 알 수 있다. 이와는 반대로 AF를 통과한 파형(Pass)을 보면 Knock sensor의 진동에 대한 민감도가 대폭 향상되었음을 알 수 있는데 이는 필터를 통한 출력 전압 신호의 최저 주파수와 최고 주파수를 제거와 앰프를 이용한 신호 증폭의 결과라 볼 수 있다. 따라서 본 연구에서 설계한 신호 변환 회로를 이용할 경우 Knock sensor 출력 신호를 통해 공회전 상황에서 엔진의 폭발 시 발생되는 진동 특성을 분석하는데 매우 유용하게 적용된다고 판단된다.

3.2 Knock Sensor & CKP & CMP의 동기화를 통한 개별실린더 진동 분석

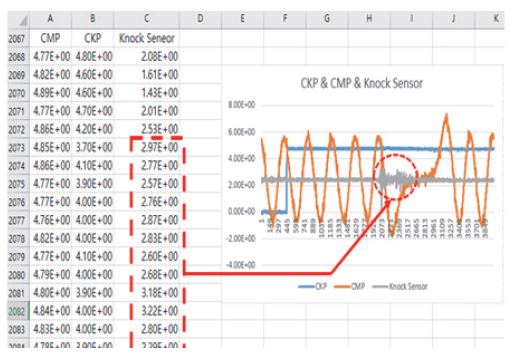

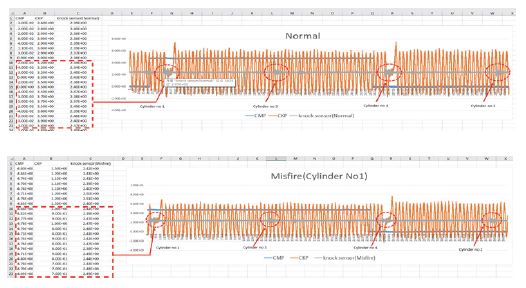

Fig. 10은 CKP, CMP와 AF를 통과한 Knock sensor 신호를 동기화한 것이다. CMP 신호가 High를 유지하는 시간과 CKP 신호가 참조점(Missing tooth)을 유지하는 시간의 일치점을 통해 1번 실린더의 TDC를 검출할 수 있으며, 점화순서(1-3-4-2)를 통해 순차적으로 각 실린더의 TDC를 알 수 있다. CKP의 펄스 1개당 6°이기 때문에 펄스 30개는 180°를 나타내며 이에 준하여 엔진의 폭발진동이 주기적으로 발생되는데 Fig. 10의 경우 정확히 CKP의 펄스 30개(180°)를 기준으로 발생하는 폭발진동을 Knock sensor가 측정하는 신호를 출력하고 있다. 따라서 앞서 설계한 개별실린더 폭발진동 측정이 가능함을 확인하였고 더불어 AF회로의 설계 성능을 입증하였다고 판단하였다. 한편 Fig. 10을 통해 파악된 엔진의 폭발 진동(Knock sensor signal)은 Fig. 11과 같이 전술한 오실로스코프에서 TXT로 변환하여 EXCEL을 이용해 개별 실린더의 폭발진동으로 분류 할 수 있으며, Fig. 12와 같이 정상 및 개별 실린더의 실화 상황에 동일하게 적용하여 분석하였다.

3.3 Time Domain분석

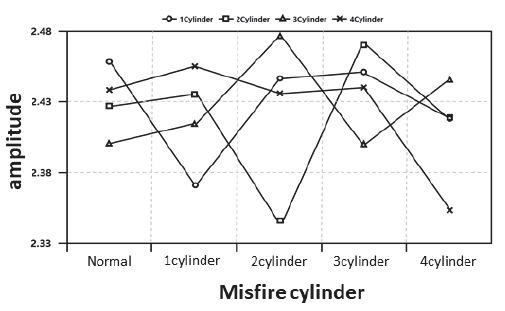

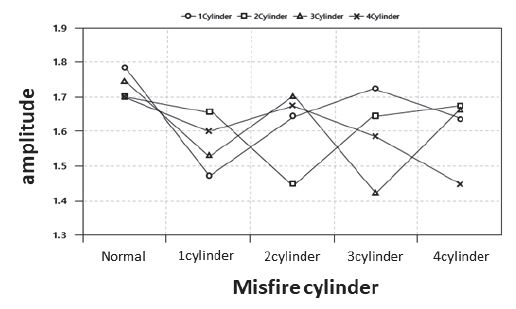

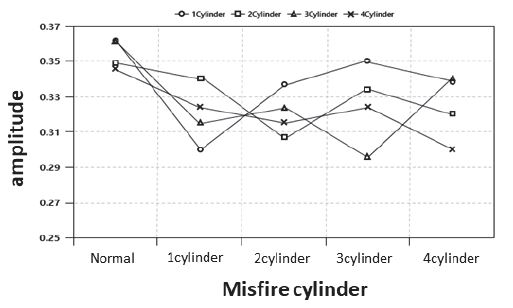

Figs. 13~15는 개별실린더의 연료공급을 순차적으로 차단하여 Misfire를 유도하였을때 Knock sensor를 통해 계측되는 엔진의 진동에 대한 Time domain해석을 진행 한 것이다. RMS는 진동을 정량화한 것으로써 진동을 유발하는 유효에너지의 총 에너지이다. Fig. 13을 통해 정상 진동(Normal)의 경우 개별 실린더는 약 2.4064~2.4591이다. Y축이 의미하는 개별 실린더의 연료를 차단했을 때와 비교했을 때 낮은 편차를 보인다. 이는 정상 연소의 경우 실린더 내의 폭발로 진동이 급격히 상승되어도 Power balance가 유지되어 균일한 RMS가 나온다고 볼 수 있다. 한편 Misfire 시에는 개별 실린더의 RMS의 변동 편차가 커진다. 1번 Cylinder부터 순차적으로 연료를 차단시 차단된 실린더의 RMS 레벨이 타 실린더에 비해 가장 낮게 도출되었는데 이는 Misfire시 정상적인 폭발이 발생되지 않아 실린더내의 압력은 기존 관성에 의해 회전하는 피스톤의 움직임에 의해 생긴 낮은 압력이 발생하기 때문에 저진동이 유발됨을 알 수 있었다. 한편 3번 실린더의 Misfire의 경우에는 정상 연소와의 진동 경향차이가 적었으나 타실린더와의 상대적인 비교시에는 가장 낮은 진동이 도출되었다. 따라서 Misfire를 일으키는 실린더를 진단하는 기준으로 RMS의 상대적 비교를 이용할 수 있다. Fig. 14는 Peak to peak를 분석한 것이다. 진동의 진폭을 정량화한 수치인 Peak to peak는 엔진이 정상 상태일 경우 약 1.7~1.8의 범위 내에서 변화를 보이고 있으며, Misfire상태와 비교시 변화의 폭이 적음을 알 수 있다. 이는 RMS 분석에서 언급했던 Power balance와의 연관성이 높다. Misfire가 발생한 실린더의 Peak to peak는 정상 대비 낮은 이유는 점화 실패에 의한 폭발압력 저하로 피스톤의 진동 진폭이 낮아지기 때문이다. 따라서 Misfire를 일으키는 실린더를 진단하는 기준으로 Peak to peak의 상대적 비교를 이용할 수 있다. Fig. 15는 진동 신호의 충격에 대한 측정을 의미하는 Crest factor를 나타내었다. 정상 엔진 대비 개별 실린더의 Misfire가 발생 시 Crest factor가 상대적으로 낮게 도출되었다. 이는 점화 실패에 따라 정상 연소 압력이 형성되지 못하여 저진동에 의한 충격이 낮아졌기 때문이다. 따라서 Misfire를 일으키는 실린더를 진단하는 기준으로 Crest factor의 상대적 비교를 이용할 수 있다.

4. 결 론

본 연구에서는 실화를 일으키는 실린더를 진단하는 새로운 방법으로 엔진에 장착되어 있는 Knock sensor를 이용하였다. 이를 위해 추가 회로를 설계하였고 개별 실린더의 진동 특성을 분석하여 이를 신호처리하는 방법을 제시하였다. 그 결과 엔진의 실화가 일어나는 해당 실린더의 RMS, Peak to peak, Crest factor의 수치가 공통적으로 낮게 도출되어 이를 기반으로 진단의 기준을 정립 할 수 있음을 알 수 있었다. 한편 본 연구에서 설계한 AF(Amplifie & Filter)의 주파수 범위가 넓어 일부 노이즈가 분리되지 않았다. 또한 실화를 상정해 연료차단의 환경을 조성하였으나 기계적인 사항은 고려하지 않은점은 연구의 한계로 남는다. 따라서 향후 다양한 주파수 대역에서 실험하여 적절한 필터링 주파수 대역을 찾아내고 실화를 일으키는 여러 상황을 가정하여 실험을 진행하면 보다 정밀한 실화 진단이 가능한 결과를 도출 할 것이라 사료된다.

References

- Y. H. Kim, The Study on the Test in Initial Abnormal Engine Through Processing Signal, M. S. Thesis, Hanyang University, Seoul, 2010.

-

G. Rizzoni, “Diagnosis of Individual Cylinder Misfires by Signature Analysis of Crankshaft Speed Fluctuations,” SAE 890884, 1989.

[https://doi.org/10.4271/890884]

- J. T. Kim, Diagnosis of Individual Cylinder Misfires by Signature Analysis of Crankshaft Speed Fluctuations, Ph. D. Dissertation, MIT, 1978.

- S. S. Pae, S. W. Kim, B. J. Lim and E. S. Kim, “An Analysis of Diagnostic Techniques for the Engine Fault: Misfire Detection Technique,” The Korean Society of Mechanical Engineers Conference Proceedings, pp.779-784, 1995.

- S. M. Choi, Y. K. Chung and H. Kim, “An Overview of Engine Misfire Detection Techniques,” Auto Journal, KSAE, Vol.19, No.5, 1997.

-

Y. H. Kim, U. Ji and D. C. Ko, “A Study on Abnormal Engine Vibration Measurement Using Knock Sensor,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol.30, No.3, pp.270-275, 2020.

[https://doi.org/10.5050/KSNVE.2020.30.3.270]

-

Y. H. Kim and D. C. Ko, “A Study on Engine Vibration Measurement of Knock Sensor Using Signal Processing,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol.29, No.4, pp.495-499, 2019.

[https://doi.org/10.5050/KSNVE.2019.29.4.495]

- C. W. Lee, Y. S. Han and W. S. Han, “Diagnosis of Engine Cylinder Power Faults By Using Directional Power Spectra of Vibration Signals,” KSAE Spring Conference Proceedings, pp.199-204, 1993.